Как сделать деталировку сборочного чертежа

103. Чтение и деталирование сборочного чертежа

Чтением сборочного чертежа называют процесс определения конструкции, размеров и принципа работы изделия по его чертежу. Можно рекомендовать такую последовательность чтения сборочного чертежа изделия:

по основной надписи определить наименование изделия и масштаб изображения;

по изображениям выяснить, какие виды, разрезы, сечения выполнены на чертеже и каково назначение каждого из них;

прочитать технические требования на чертеже и проставленные размеры;

по спецификации определить назначение каждой детали, положение ее на чертеже;

установить способы соединения деталей между собой и их взаимодействия, определить пределы перемещения подвижных деталей;

последовательно для каждой детали, входящей в сборочную единицу, выяснить ее геометрические формы и размеры, т. е. определить конструкцию детали;

мысленно представить внешние, внутренние формы изделия в целом и разобраться в его работе;

определить порядок сборки и разборки изделия, т. е. порядок отделения одной детали от другой, как это делается при демонтаже изделия.

Деталирование — это процесс выполнения рабочих чертежей деталей, входящих в изделие, по сборочному чертежу изделия. Это не простое копирование изображений детали из сборочного чертежа, а работа творческая.

Порядок выполнения рабочего чертежа детали по сборочному чертежу изделия аналогичен выполнению чертежа детали с натуры. При этом формы и размеры детали определяются при чтении сборочного чертежа.

Наименование детали и ее обозначение определяется по спецификации сборочного чертежа, а марка материала — по описанию, приложенному к учебному сборочному чертежу.

Расположение детали относительно фронтальной плоскости проекций, т. е. ее главный вид, выбирается исходя из общих требований, а

не из расположения ее на сборочном чертеже. Число и содержание изображений детали могут совпадать со сборочным чертежом.

На рабочем чертеже должны быть показаны те элементы детали, которые или совсем не изображены, или изображены упрощенно, условно, схематично на сборочном чертеже. К таким элементам относятся:

литейные и штамповочные скругления, уклоны, конусности;

проточки и канавки для выхода резьбонарезающего и шлифовального инструмента;

внешние, внутренние фаски, облегчающие процесс сборки изделия, и т. п.

Гнезда для винтов и шпилек на сборочных чертежах изображаются упрощенно, а на рабочем чертеже детали гнездо должно быть вычерчено в соответствии с ГОСТ 10549—80.

Размеры детали определяются путем замеров (если они не нанесены на чертеже) по сборочному чертежу. При этом нужно следить, чтобы сопрягаемые размеры не имели расхождений. Размеры конструк-

тивных элементов (фасок, проточек, уклонов и т. д.) нужно назначать по соответствующим стандартам, а не по сборочному чертежу.

Размеры шпоночных пазов, шлицев, гнезд по шпильки и винты, центровых отверстий и других должны быть взяты из соответствующих стандартов на эти элементы. Диаметры отверстий для прохода крепежных изделий (винтов, болтов, шпилек) должны проставляться с учетом характера сборки.

Шероховатость поверхностей деталей определяется по техническим требованиям, описанию, условиям работы изделия и данной детали в изделии.

Чтобы оценить и проставить на чертеже шероховатость поверхностей детали, нужно определить, сопряженной или свободной является данная поверхность, каков характер эксплуатационных требований к ней и др. Для типовых деталей рекомендуются определенные границы пределов параметров шероховатости.

На рис. 321 выполнен сборочный чертеж обратного двойного клапана, спецификация к нему — на рис. 322.

Принцип действия клапана следующий. Жидкость под давлением поступает в отверстие диаметр 18 верхнего наконечника корпуса 1, сжима-

ет пружину 3, и в зазор между клапаном 2 и корпусом поступает через отводной (слева) наконечник корпуса в гидравлическую систему. Если снять заглушку 7 с нижнего наконечника корпуса, свинтив накидную гайку 5, можно в корпус через нижнее отверстие подать другую жидкость, подключив клапан ко второму трубопроводу. В этом случае в систему будет поступать смесь жидкостей.

Стандартных деталей клапан не имеет. Сборочный чертеж выполнен в масштабе 1:1.

На месте главного вида выполнен полный продольный разрез клапана фронтальной плоскостью симметрии изделия. Этот разрез позволяет выявить внутреннее строение всех деталей клапана. На месте вида сверху — совмещенное изображение половины вида и половины горизонтального разрезав — А плоскостью, проходящей через ось отводного наконечника корпуса. На виде слева выполнен местный разрез по резьбовому отверстию во фланце корпуса. Кроме этих основных изображений выполнены сечения Б — Б и В — В. Сечение Б — Б показывает отверстия в шестигранной части корпуса для пломбирования клапана после установки его в гидросистеме. Сечение В — В дает представление о сопряжении деталей 1, 2 и 4 и поясняет расположение отверстий в клапане 2.

На чертеже проставлены габаритные размеры (200 и 100 мм), установочные (75 мм), монтажные (М12 и М 36) и эксплуатационные (диаметр 18) размеры.

Соединения деталей в клапане разъемные, резьбовые. Для обеспечения плотности соединения деталей 2 и 4 в проточку детали 4 заложена прокладка из картона. Наружный диаметр прокладки 48 мм, внутренний 38 мм, толщина 3 мм (см. поз. 7 спецификации на рис. 322). Клапаны и заглушки плотно прилегают к поверхностям корпуса и штуцера (их притирают). Присоединение трубопроводов к корпусу осуществляется с помощью резьбы М 36×2.

Чтобы разобрать клапан, необходимо свинтить накидную гайку 5, а вместе с ней снять заглушку 6, из корпуса вывернуть штуцер 4, снять прокладку 7, через нижнее отверстие в корпусе вынуть оба клапана 2 и пружину 3. Пружина работает на сжатие, ее концы должны быть поджаты и подшлифованы. Сборка клапана производится в обратном порядке.

На рис. 323—328 выполнены рабочие чертежи деталей, входящих в состав обратного клапана (рис. 321).

Деталирование сборочных чертежей

Деталирование – это процесс выполнения рабочих чертежей деталей, входящих в изделие, по сборочному чертежу изделия.

Перед выполнением деталировки изделия необходимо разобраться в сборочном чертеже – прочитать его.

Чтением сборочного чертежа называют процесс определения конструкции, размеров и принципов работы изделия. При чтении сборочного чертежа можно придерживаться следующего порядка действий:

1. По основной надписи определить наименование изделия, разобраться в устройстве и назначении.

2. Выяснить какие виды, разрезы, сечения даны на чертеже; определить, какие условности и упрощения применены при выполнении изображения сборочной единицы.

3. Изучить технические требования и размеры, проставленные на чертеже.

4. По спецификации определить количество деталей входящих в сборочную единицу, их назначение и положение на чертеже.

5. Установить виды соединений деталей между собой и способы их взаимодействия; определить пределы перемещения подвижных деталей.

6. Определить конструкцию каждой детали входящей в изделие, т. е. выяснить ее геометрическую форму и размер.

7. Определить порядок сборки и разборки изделия.

Чертежи деталей, выполненные по сборочному чертежу изделия, должны соответствовать их конструктивному назначению. Количество изображений должно быть минимальным, но достаточным для понимания конструкции детали. Расположение детали относительно фронтальной плоскости выбирается таким образом, чтобы оно давало наиболее полное представление о ее конструкции. На рабочем чертеже детали должны быть показаны все те элементы, которые не изображены или изображены упрощенно на сборочном чертеже.

Размеры детали определяются путем замеров, если они не нанесены на сборочном чертеже. Размеры конструктивных элементов (фасок, проточек, уклонов и т.п.) назначают по соответствующим стандартам.

Все чертежи выполняют на стандартных форматах. Размер формата определяют в зависимости от сложности детали, количества изображений и масштаба.

Прежде чем выполнять чертежи на формате, рекомендуется набросать их очертания на клетчатой бумаге в виде эскиза. При выяснении формы детали следует помнить, что одна и та же деталь, попадающая в разрезы и сечения, имеет одинаковую штриховку на всех изображениях.

Имея перед собой эскизы деталей, можно начать выполнение чертежей деталей в тонких линиях. После проверки правильности выполнения изображений, приступают к нанесению размеров. При работе над чертежом в тонких линиях размерные, выносные и другие тонкие линии должны проводиться ярче остальных, чтобы их не обводить вторично.

После проверки правильности простановки размеров выполняют обводку чертежа. Начинают обводку с циркульных и лекальных кривых одинаковой толщины, а затем обводят горизонтальные, вертикальные и наклонные линии одинакового направления. Обводку следует производить широким фронтом.

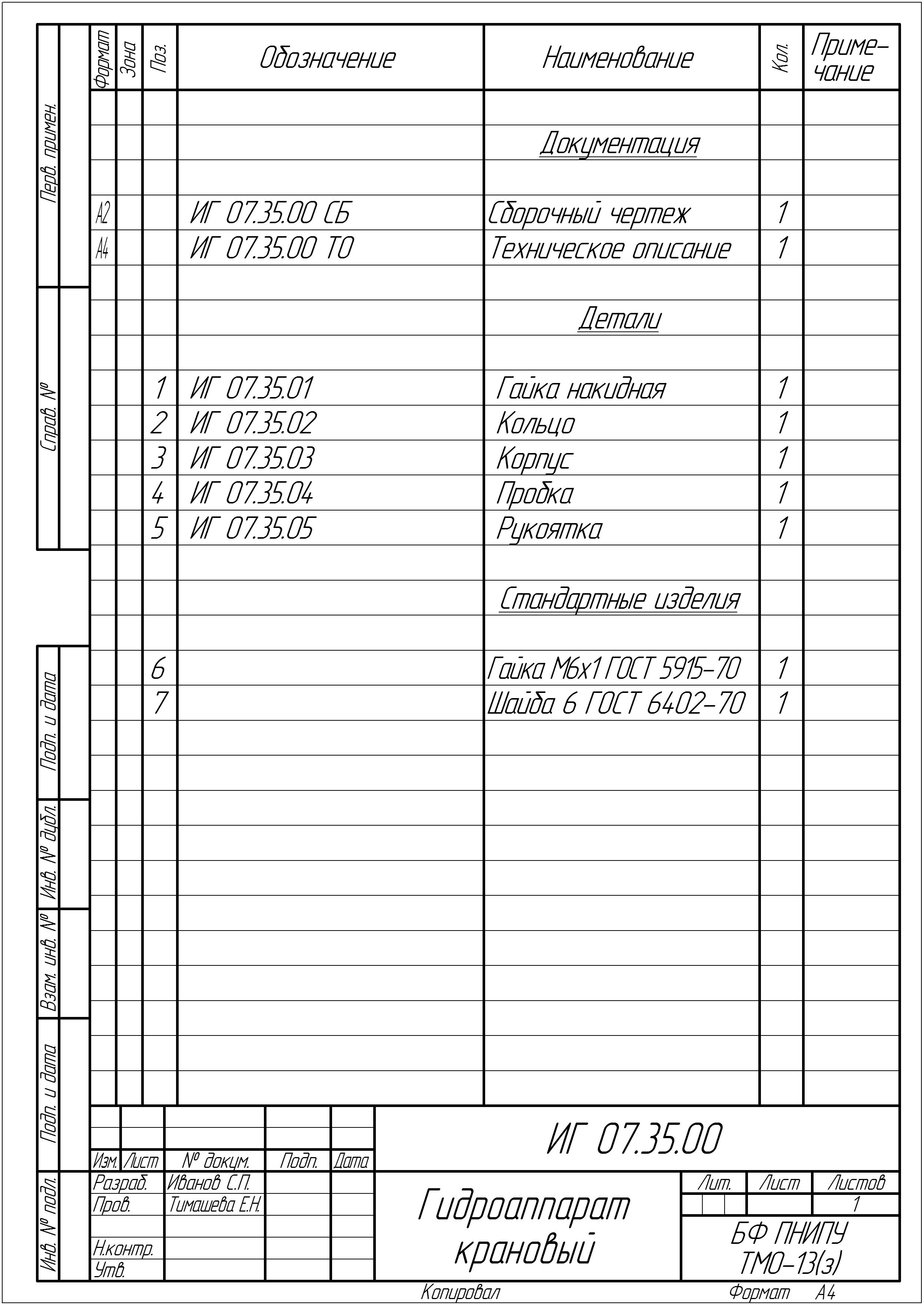

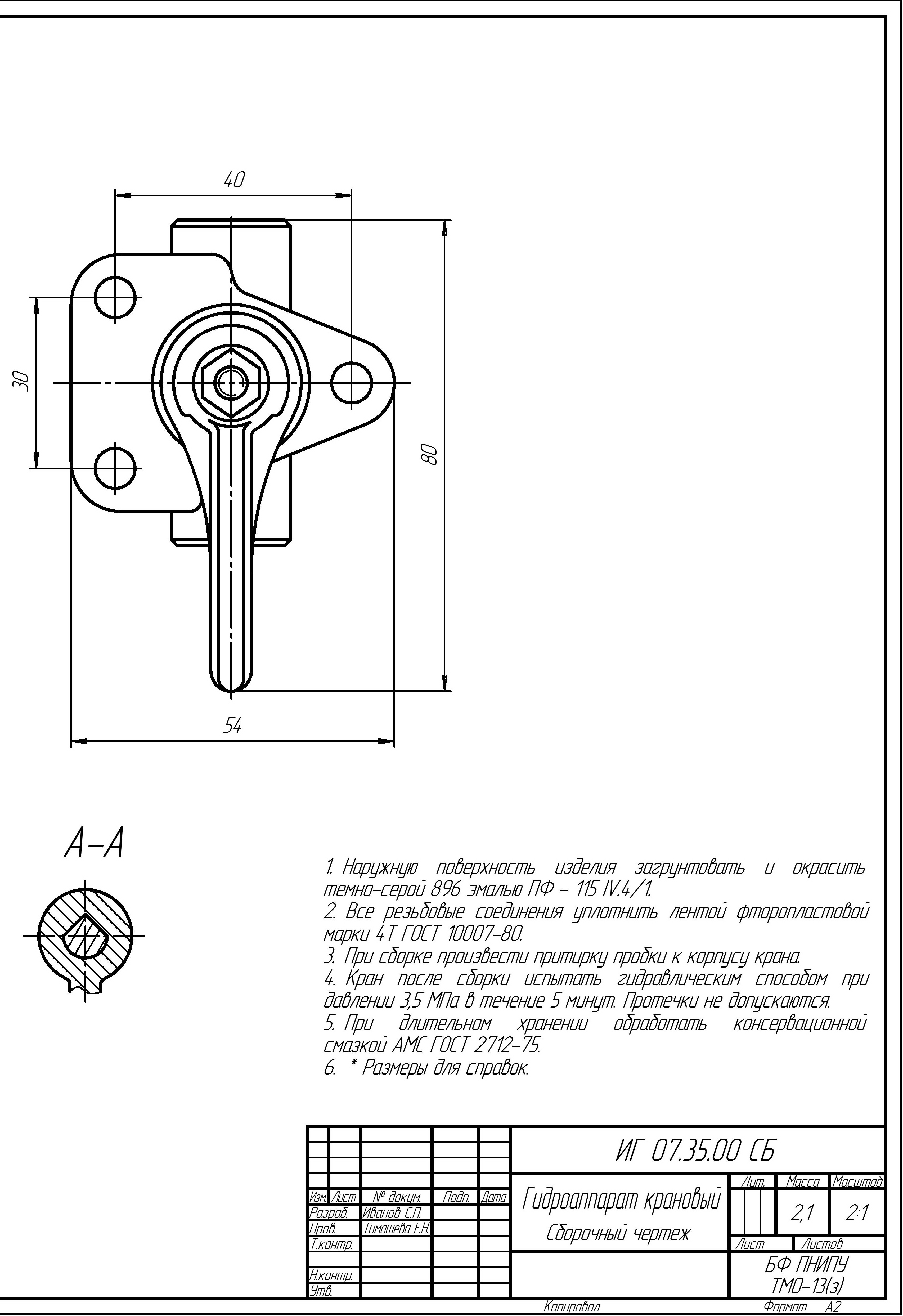

Рис. 97 Пример заполнения спецификации к сборочному чертежу

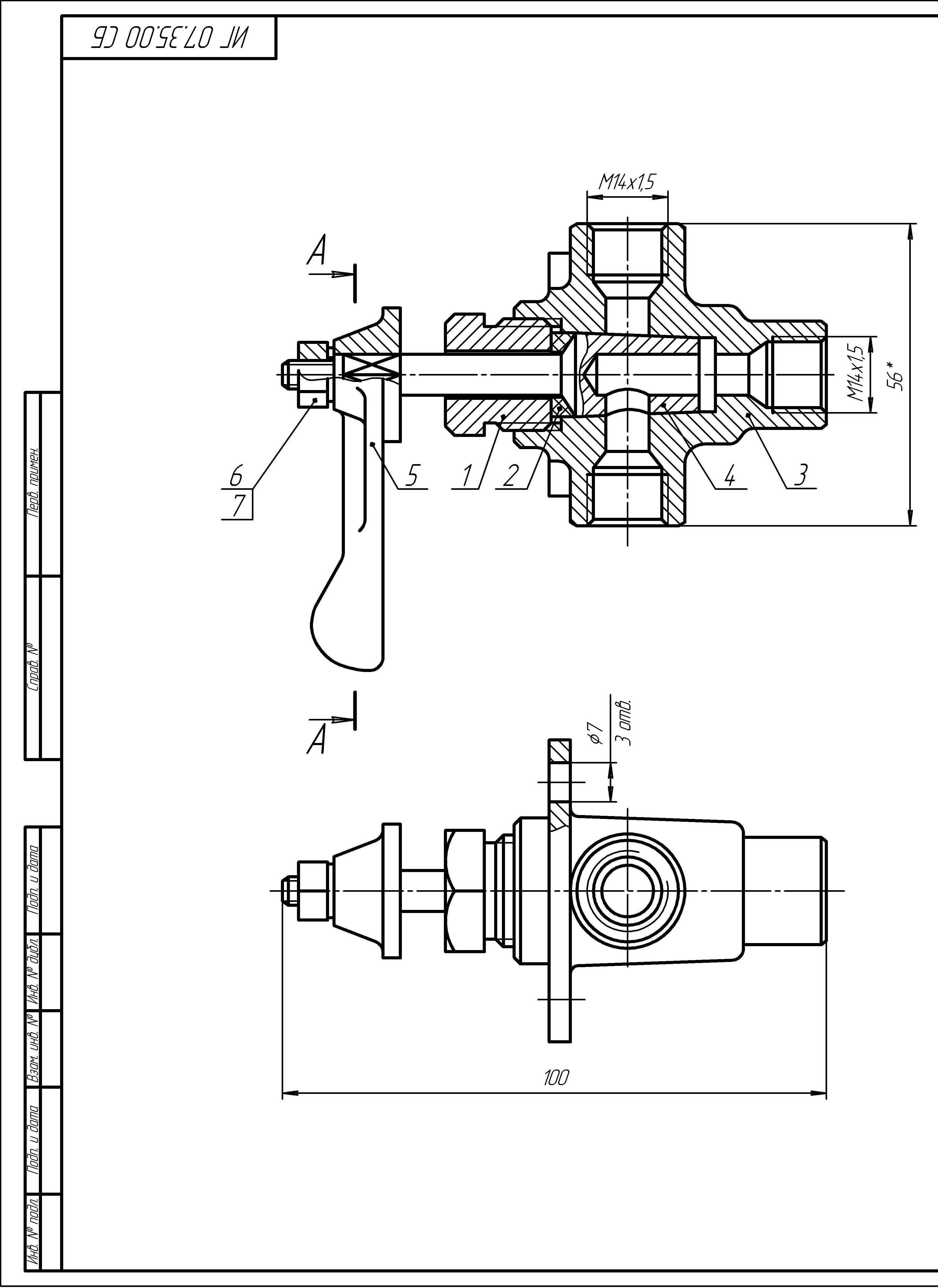

Рис. 98 Пример выполнения сборочного чертежа

[1] Более подробно с порядком выполнения работы можно ознакомиться: http://dgng.pstu.ru/eprac/prob/44/

Дата добавления: 2015-06-05 ; просмотров: 10260 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Последовательность этапов деталирования чертежа общего вида

1-й этап. Изучение чертежа (всегда начинают с прочтения основной надписи) — наименование изделия, его назначение, взаимодействие составных частей, способы их соединения, порядок разборки и сборки.

2-й этап. Уяснение формы и выявление габаритов деталей и сборочных единиц (если последние имеются), пользуясь схемой деления изделия на составные части или их перечнем. Намечают для каждой из них число изображений (оно должно быть минимальным) и масштаб, делая соответствующие черновые наброски (они значительно облегчают выполнение деталировки).

Особое внимание уделяют выбору главных изображений, которые должны давать наиболее полные представления о формах деталей и их размерах. Детали, ограниченные соосными поверхностями вращения, изображают так, чтобы их оси располагались относительно основной надписи горизонтально. Детали, изготавливаемые литьем, обычно изображают так, чтобы их основные базовые плоскости получали бы на чертеже горизонтальное положение.

3-й этап. Составление компоновочной схемы. Делят лист бумаги (любого сорта, но достаточного размера), условно изображающий формат А1, на 16 равных частей — условные форматы А5 (рис. 11.27, а)—и, пользуясь набросками, намечают для каждой составной части подходящий формат — А2, A3, А4, А5 (если кафедра допускает применение последнего), как покзано на рис. 11.27,6. При этом учитывают размеры основной надписи по форме 1 (см. рис. 11.3) или установленной кафедрой для учебных чертежей.

4-й этап. Выполнение чертежей (деталировки). Пользуясь компоновочной схемой, выделяют на листах формата А1 (их число зависит от объема задания) соответствующие форматы для всех составных частей изделия, делают оттиски трафаретом основных надписей (или выполняют их от руки) и строят тонкими линиями изображения.

Примечание. Выполнять чертежи можно и на отдельных листах соответствующих форматов, но размещать их на листах формата А1 удобнее — хороший обзор, удобство увязки изображений и размеров.

Целесообразно размещать чертежи в такой последовательности: чертеж сборочной единицы, спецификация к ней (если она не может быть размещена на одном формате с ним), чертежи деталей, входящих в нее. Если в изделие входит не одна сборочная единица, а две и более, то эту последовательность повторяют соответствующее число раз. Затем выполняют чертежи деталей, входящих непосредственно в изделие, и в заключение — чертеж СБ и спецификацию к нему, но уже в полном соответствии с требованиями ГОСТ 2.109—73 (т. е. он не должен повторять заданный чертеж ВО).

5-й и 6-й этапы. Нанесение размеров и параметров шероховатости поверхностей. Как и при съемке эскизов (гл. 10), вначале следует нанести размерные сети. Так как размерные числа в данной работе определяют путем обмера чертежа ВО, то здесь очень важны наибольшая допустимая точность обмера и согласование полученных чисел с ГОСТ 6636—69

(СТ СЭВ 514—77). Нормальные линейные размеры. Размеры сопрягаемых поверхностей, как и на эскизах (п. 11.6), рекомендуется подчеркнуть красным карандашом. Высота цифр размерных чисел — 5 мм.

7-й этап. Обводка чертежей после просмотра. Толщина линий видимого контура 0,8. 1,0, невидимого — 0,4. 0,5, всех остальных — 0,2. 0,3 мм. Карандаши — Ми ТМ.

8-й этап. Заполнение основных надписей. Фамилии, подписи и даты (по типу 02.09.88) выполняют чернилами.

Как сделать деталировку сборочного чертежа

Сборочный чертеж — документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки и контроля (ГОСТ 2.102—68). Каждый сборочный чертеж сопровождают спецификацией.

СБОРОЧНЫЕ ЧЕРТЕЖИ

На рис. 452 представлен сборочный чертеж регулятора давления.

Регулятор давления устанавливается на трубопроводах для предотвращения аварии в случае избыточного давления газа или воздуха.

Правила оформления сборочных чертежей устанавливает ГОСТ 2.109—73 (СТ СЭВ 858—78, СТ СЭВ 1182—78, СТ СЭВ 4769—84, СТ СЭВ 5045—85).

Сборочный чертеж должен содержать:

1) изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу;

2) сведения, обеспечивающие возможность сборки и контроля сборочной единицы;

3) размеры, предельные отклонения и другие параметры и требования, которые должны быть проконтролированы или выполнены по сборочному чертежу;

4) указания о характере сопряжения и методах его осуществления, если точность сопряжения обеспечивается при сборке (подбор деталей, их пригонка и т д);

5) указания о способе выполнения неразъемных соединений (сварных, паяных и др );

6) номера позиций составных частей, входящих в изделие;

7) основные характеристики изделия;

8) габаритные размеры, определяющие предельные внешние или внутренние очертания изделия;

9) установочные размеры, по которым изделие устанавливается на месте монтажа;

10) присоединительные размеры, по которым изделие присоединяется к другим изделиям;

11) необходимые справочные размеры.

При изображении изделия на сборочном чертеже помимо видов могут применяться разрезы и сечения, поясняющие форму и расположение деталей, входящих в изделие.

Правила выполнения изображений (видов, разрезов, сечений) на сборочных чертежах имеют много общего с правилами изображений деталей, изложенными в гл. 27.

На сборочном чертеже регулятора давления (см. рис. 452) приведены следующие изображения: главный вид, вид сверху, профильный разрез и разрез

Изображения и штриховка сечений в разрезах выполнены в соответствии с требованиями ЕСКД ГОСТ 2. 306—68 (СТ СЭВ 860—78).

На сборочном чертеже, как правило, изображения располагают в проекционной связи, что облегчает чтение чертежа. Отдельные изображения могут размещаться на свободном месте поля чертежа.

Основная надпись сборочного чертежа выполняется по ГОС Т 2. 104—68 (СТ СЭВ 140—74, СТ СЭВ 365— 76). Сборочный чертеж (см. рис. 452) имеет то же наименование, которое записано в спецификации (рис. 453). Обозначения сборочного чертежа и его спецификации идентичны; только в конце обозначения сборочного чертежа записан шифр «СБ» (сборочный).

Для каждой составной части регулятора давления в спецификации указан номер позиции (рис. 453). На сборочном чертеже (см. рис. 452) все составные части регулятора давления нумеруют в соответствии с номерами позиций, указанными в спецификации (рис. 453).

Номера позиций на сборочном чертеже наносят на полках линий-выносок, проводимых от изображений составных частей. Линии-выноски пересекают контур изображения составной части и заканчиваются точкой. Номера позиций следует указывать на том изображении, на котором часть изделия проецируется как видимая. Линии-выноски не должны пересекаться между собой, не должны быть параллельны линиям штриховки, по возможности не должны пересекать изображение других составных частей, а также размерных линий чертежа.

Номера позиций наносят на чертеже, как правило, один раз. Допускается указывать повторно номера позиций одинаковых составных частей. При этом все повторяющиеся номера позиций проставляются на двойной полке.

Номера позиций располагают параллельно основной надписи чертежа и группируют их в колонку или строчку, т. е. по вертикальной или горизонтальной прямой. Размер полок 10. 12 мм.

Размер шрифта номеров позиций должен быть больше размера шрифта размерных чисел в 1,5 раза.

Для группы крепежных деталей, относящихся к одному и тому же месту крепления, допускается проводить общую линию-выноску. В этом случае полки для номеров позиций должны располагаться колонкой и соединяться тонкой линией (рис. 452, болт гайка шайба 18).

СПЕЦИФИКАЦИЯ

Спецификация представляет собой текстовой документ, определяющий состав изделия, состоящего из двух и более частей. Составляют спецификацию на каждую сборочную единицу.

Спецификация выполняется и оформляется на отдельных листах формата А4 по форме, определяемой ГОСТ 2.108—68 (СТ СЭВ 2516—80). Если сборочный чертеж выполнен на листе формата А4, допускается совмещать спецификацию с чертежом.

В спецификации выполняются графы, размеры, расположение и содержание которых приведены на рис. 453.

Спецификация в общем случае состоит из разделов, которые располагают в следующей последовательности:

3) сборочные единицы;

5) стандартные изделия;

При большом количестве составных частей изделия спецификация может располагаться на нескольких листах; в нижней части первого листа должна быть основная надпись по форме 2 (ГОСТ 2.104—68), а на всех последующих — по упрощенной форме (рис. 453, листы 2 и 3). Спецификация СОСТОЯТ из разделов, последовательность расположения и характер содержания которых представлены в табл. 43.

Наличие тех или иных разделов в спецификации определяется составом специфицируемого изделия. При изучении курса «Черчение» спецификация обычно состоит из следующих разделов: «Документация», «Сборочные единицы», «Детали», «Стандартные изделия», «Прочие изделия», «Материалы». Ниже приводятся основные сведения о заполнении граф спецификации для этих разделов.

Наименование каждого раздела записывается в виде заголовка в графе «Наименование» и подчеркивается. Перед наименованием каждого раздела, а также после наименования оставляется по одной свободной строке.

После каждого раздела спецификации необходимо оставлять несколько свободных строк для дополнительных записей.

В графе «Наименование» указывается:

а) В разделе «Документация» — наименование документа, например: «Сборочный чертеж», «Габаритный чертеж», «Пояснительная записка», «Технические условия» и т. п.

б) В разделах «Сборочные единицы» и «Детали» — наименование изделия или детали в соответствии с основной надписью его чертежа. Записи в каждом из этих разделов выполняют в алфавитном порядке букв, входящих в индекс обозначения, и далее в порядке возрастания цифр, входящих в обозначение.

в) В разделе «Стандартные изделия» записывают условное обозначение изделия (табл. 44). Изделия записывают в последовательности категорий стандартов. В пределах каждой категории стандартов обозначения изделий записывают по однородным группам, например: крепежные изделия, арматура, изделия разные (подшипники, ремни и т. п.), смазочные устройства, гидравлика, электрооборудование. В пределах каждой группы — в алфавитном порядке наименования изделия (например, «Болт», «Винт», «Гайка», «Шайба»). В пределах каждого наименования — в порядке возрастания обозначений стандарта (напри-

мер, Болт М10, Болт М12 и т. д.). В пределах каждого обозначения стандарта — в порядке возрастания основных параметров или размеров изделия (например диаметра). В пределах основного параметра или размера изделия — в порядке возрастания прочих параметров или размеров (например длины). Если стандартные изделия изготовляются по одному стандарту и основные параметры и размеры их обозначаются одним числом или буквой, то в обозначении их по ГОСТ 2.108—68 допускаются упрощения (не указывается номер стандарта), например шайбы: Шайба 3, Шайба 4 и т. д.

г) В разделе «Прочие изделия» указывают наименования и условные обозначения изделий в соответствии с документами на их поставку, с указанием обозначений этих документов. Изделия записывают по однородным группам, в пределах каждой группы — в алфавитном порядке наименований изделий, а в пределах каждого наименования — в порядке возрастания основных параметров или размеров изделия.

д) В разделе «Материалы» указывают обозначения материалов, установленные стандартами на эти материалы. Материалы записывают по видам в последовательности, определяемой ГОСТ 2.108—68 (СТ СЭВ 2516—80): металлы черные, магнитоэлектрические и ферромагнитные, цветные, благородные, редкие и т. д.

Детали сборочных единиц изготовляют из материалов, которые указаны в основных надписях рабочих чертежей этих деталей. Материал деталей, на которые рабочие чертежи не изготовляются, указывают в спецификации в разделе «Материалы».

В графе «Поз.» (позиция) указывают порядковые номера составных частей, непосредственно входящих в специфицируемое изделие, в последовательности записи их в спецификации. Составным частям раздела «Документация» номера позиций не присваивают.

В графе «Кол.» (количество) указывают:

а) в разделе «Материалы» — общее количество материала конкретной позиции на одно специфицируемое изделие с указанием единиц измерения;

б) в разделе «Документация» эта графа не заполняется;

в) во всех остальных разделах — количество каждого изделия, записанного в спецификацию, на одно специфицируемое изделие.

В графе «Примечание» указываются дополнительные сведения, относящиеся к изделиям, записанным в спецификацию. Например, для деталей, на которые не выпущены чертежи, указывают массу.

В графе «Формат» записывают обозначение формата листа конструкторского документа. Для деталей, на которые не выпущены чертежи, проставляют шифр «БЧ» (без чертежа).

В графе «Зона» указывают обозначение зоны чертежа, в которой находится записываемая составная часть изделия. Разбивка поля чертежа на зоны производится при выполнении сборочного чертежа на формате сравнительно большого размера.

В графе «Обозначение» указывают обозначение документов, сборочных единиц деталей.

Более подробные сведения о заполнении спецификации приведены в ГОСТ 2.105—79 (СТ СЭВ 2667—80) и ГОСТ 2.108—68 (СТ СЭВ 2516—80).

На рис. 453 представлены три листа спецификации на регулятор давления, которому присвоено обозначение ПК 04.08.00.00. В данном случае спецификация состоит из разделов: «Документация», «Сборочные единицы», «Детали» и «Стандартные изделия». Спецификация выполнена на двух листах, так как ее содержание не размещается на одном листе. Если наименование отдельных позиций не размещается на одной строке, то его следует располагать на двух (или нескольких) строках.

Текст спецификации может быть написан от руки чертежным шрифтом, напечатан на машинке или выполнен типографским способом [ГОСТ 2.105—79 (СТ СЭВ 2667—80)].

Спецификация к сборочному чертежу регулятора давления (см. рис. 452) приведена на рис. 453, она содержит раздел «Сборочные единицы», в который внесена сборочная единица сварная деталь «Кронштейн» (данная сборочная единица имеет свой сборочный процесс). Это означает, что на «Кронштейн» выполнены отдельная спецификация и самостоятельный сборочный чертеж. Так как этот сборочный чертеж выполнен на листе формата А4, спецификация может быть помещена на сборочном чертеже, при этом шифр «СБ» в обозначении сборочного чертежа не проставляется. Каждому конструкторскому документу должно быть присвоено обозначение, записываемое в основную надпись. ГОСТ 2.201—80 устанавливает систему обозначений, которая в учебных условиях вызывает значительные трудности. В связи с этим при изучении курса «Черчение» обозначение конструкторских документов может осуществляться упрощенно, например обозначение каждого конструкторского документа состоит из буквенно-цифрового индекса, определяющего изделие (например, ТШ-30), и трех пар чисел — ТШ-30.00.00.00. Первая пара чисел обозначает порядковый номер сборочной единицы, входящей в изделие; вторая — порядковый номер сборочной единицы, входящей в предыдущие сборочные единицы; третья — порядковый номер деталей, входящих в изделие или сборочную единицу.

Обозначение сборочного чертежа изделия идентично обозначению в соответствующей спецификации, но в конце этого обозначения записывается шифр «СБ» (сборочный).

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ СБОРОЧНОГО ЧЕРТЕЖА ГОТОВОГО ИЗДЕЛИЯ

В учебной практике широко применяется выполнение учебного сборочного чертежа готового изделия. В этом случае рекомендуются следующие этапы выполнения работы:

1) ознакомление с изделием;

2) распределение составных частей изделия по разделам спецификации и присвоение им обозначений;

3) эскизирование всех деталей, которые должны быть выполнены при изготовлении изделия (детали, которые могут быть отнесены к «Стандартным изделиям» или к «Прочим изделиям», обычно не эскизи-руют);

4) выполнение спецификации и сборочного чертежа изделия.

1. Ознакомление с изделием

Приступая к выполнению сборочного чертежа изделия (или его части — сборочной единицы), необходимо подробно ознакомиться с назначением, устройством и взаимодействием отдельных частей этого изделия.

Рассмотрим последовательность выполнения сборочного чертежа направляющего блока (рис. 454, а). Эта сборочная единица устанавливается на одной из частей металлоконструкции подъемного крана и служит для направления троса (стального каната).

Трос входит в желобок ролика (рис. 454) и огибает ролик под определенным углом. Ролик 1 свободно вращается на оси 5, которая неподвижно закреплена в ушках вилки 2 планкой 4, входящей в прорезь оси 5. Планка 4 крепится к вилке 2 двумя винтами 7.

Для смазки оси 5 ролика 7 служит пресс-масленка 9, через которую по цилиндрическим каналам к оси 5 на поверхность трения подается густая смазка.

Вилка 2 соединяется четырьмя болтами 6 и гайками 8 с кронштейном 3, который также болтами крепится к металлоконструкции крана.

Перед выполнением чертежа надо самостоятельно разобрать блок, уяснить геометрические формы деталей, установить виды соединений деталей и последовательность сборочных операций (см. рис. 454).

2. Распределение составных частей изделия по разделам спецификации и присвоение им обозначений

На рис. 454, б представлены составные части «Направляющего блока», которые должны быть распределены по разделам спецификации.

а) «Ролик» представляет собой сборочную единицу, состоящую из ролика с запрессованной в него втулкой. Следовательно, «Ролик» относится к разделу спецификации «Сборочные единицы», поэтому необходимо по эскизам входящих в него деталей («Ролик» и «Втулка») выполнить сборочный чертеж и составить его спецификацию.

б) Составные части: «Вилка», «Кронштейн», «Планка» и «Ось» относятся к разделу спецификации «Детали». На каждую из этих составных частей выполняется экскиз.

в) Составные части: болты, гайки, масленка относятся к разделу спецификации «Стандартные изделия».

На сборочном чертеже в условиях учебного заведения рекомендуется в соответствии с обозначениями всего изделия в целом присвоить обозначения и составным частям.

Например, подъемный кран с индексом ПК02 обозначается ПК02.00.00.00; одна из сборочных единиц подъемного крана — блок направляющий — с номером 06 обозначается ПК02.06.00.00; одна из деталей блока направляющего — планка — с номером 04 обозначается ПК02.06.00.04; одна из сборочных единиц блока направляющего — ролик с запрессованной в него втулкой — с номером 01 обозначается ПК02.06.01.02.

Если трудно определить, какому изделию принадлежит сборочная единица, то обозначение изделия ПК02.00.00 рекомендуется заменить индексом МЧ.02 («Машиностроительное черчение»).

На рис. 455 приведена схема составных частей «Блока направляющего», на которые должны быть выполнены чертежи или эскизы. На этой же схеме указаны обозначения, присвоенные этим составным частям.

3. Эскизирование деталей

Эскизирование деталей осуществлятся в соответствии с рекомендациями и правилами. Эскизы деталей следует выполнять на листах стандартного формата. Для эскизирования желательно применять бумагу, графленную в клетку.

Расположение изображений на эскизах должно обеспечивать удобство пользования эскизами при изготовлении по ним деталей.

Особое внимание следует обратить на соответствие размеров сопрягаемых поверхностей деталей. Выбор материала каждой детали должен по возможности отражать требования, предъявляемые к ее функциям (назначению) в сборочной единице.

На рис. 456 представлен эскиз вилки (рис. 454, б, поз. 2), а на рис. 457 кронштейна (рис. 454, б, поз. 3). Они содержат по три изображения: главный вид, вид сверху и вид слева, полностью выявляющие форму этих деталей. Отверстия в деталях показывают, применяя местные разрезы. Для выявления формы вилки 2 дан местный вид А.

Эскиз планки 4 имеет фронтальный разрез и вид сверху (рис. 458, б). Для изображения оси 5 достаточно одного главного вида с частью фронтального разреза и сечения А—А,показывающего форму и расположение смазочного канала (рис. 458, а).

Ролик 1 блока направляющего является сборочной единицей. Поэтому выполняются эскизы его деталей: ролика (рис. 459, а) и втулки (рис. 459, б). Эскиз стандартной детали (винта 7) не выполняется.

Отверстие для стопорного винта выполнено после сборки ролика с втулкой, поэтому на эскизах деталей (рис. 459) оно не показано.

На рис. 460 представлен сборочный чертеж ролика, по которому выполняются запрессовка втулки и резьбовое отверстие под винт. Здесь достаточно одного изображения сборочной единицы, которое может быть размещено на листе формата А4.

Если сборочный чертеж выполнен на листе формата А4, то ГОСТ 2.108—68 допускает располагать на этом же листе и спецификацию.

Основная надпись сборочного чертежа, совмещенного со спецификацией, выполняется по ГОСТ 2.104— 68 (СТ СЭВ 140—74, СТ СЭВ 365—76). В обозначении сборочного чертежа, имеющего спецификацию, шифр «СБ» не записывается.

4. Выполнение спецификации и сборочного чертежа «Блока направляющего»

На сборочном чертеже составные части изделия обозначают номерами позиций в той последовательности, в которой они записаны в спецификации. Следовательно, спецификация должна быть выполнена до простановки позиций на сборочном чертеже.

В учебной практике спецификацию можно располагать на свободном месте поля учебного сборочного чертежа даже в том случае, если этот чертеж выполнен на листе, формат которого отличается от формата А4 (рис. 461).

На рис. 461 спецификация заполнена по правилам, с учетом обозначений, присвоенных составным частям изделия, в соответствии со схемой на рис. 455.

Сборочный чертеж (см. рис. 461) выполняют в следующей последовательности:

1) выбор количества изображений;

2) выбор масштаба изображений;

3) выбор формата листа;

4) компоновка изображений;

5) выполнение изображений;

6) нанесение размеров;

7) нанесение номеров позиций;

8) выполнение текстового материала;

9) заполнение основной надписи.

Количество изображений должно быть минимальным, но достаточным для того, чтобы получить полное представление о форме и размерах изделия и его составных частей.

При выборе масштаба предпочтение отдается изображению изделия в действительном виде в масштабе 1:1.

Однако для изделий небольших или весьма больших размеров следует масштаб увеличивать или уменьшать согласно ГОСТ 2.302—68.

Формат чертежа должен быть выбран с таким расчетом, чтобы поле чертежа использовалось рационально.

На сборочном чертеже (см. рис. 461) «Блок направляющий» изображен в рабочем положении. На чертеже имеются главный вид, вид сверху, вид слева, сечения Б—Б и В—В и местный вид А.

Для того чтобы показать соединение деталей 2 и болтами, на главном виде сделан местный разрез.

Часть разреза на виде сверху показывает соединение деталей 1, 2и 5.

Местный разрез на виде слева показывает соединение детали 2 и 4винтами 7.

Форма выреза детали 2 видна на местном виде А.

Отверстия и каналы для смазки показаны на сечении В—В.

После измерения габаритных размеров сборочной единицы выбирают масштаб изображения и формат листа. На листе сплошными тонкими линиями вычерчивают прямоугольники со сторонами, равными соответствующим габаритным размерам изображений. Между прямоугольниками оставляют место для расположения линий-выносок и размерных линий. С правой стороны внизу листа помещают основную надпись и спецификацию (см. рис. 461).

Выполнение чертежа начинают с вычерчивания главного вида кронштейна 3 и вилки 2, размеры которых берутся с эскизов.

В большинстве случаев последовательность сборки изделия определяет порядок вычерчивания его частей. При сборке детали 2 и 3 соединяют болтами, затем в ролик запрессовывают втулку, которую стопорят винтом. Отверстие для винта сверлят одновременно (совместно) в обеих деталях после их сборки.

Сборочную единицу из трех деталей (поз. 1) вставляют в раствор вилки 2 и соединяют с ней осью 5. Ось 5 планкой 4 и болтами 7 с гайкой 8 крепят к вилке 2. Масленку 9 запрессовывают в ось 5 заранее.

После вычерчивания изображений наносят габаритные и присоединительные размеры, проставляют условные обозначения допусков и посадок (на учебных чертежах допуски и посадки не проставляют). На полках линий-выносок наносят номера позиций соответственно указанным в спецификации. Шрифт номеров позиций должен быть в 1,5 раза больше шрифта размерных чисел.

Размеры для справок, отмеченные на сборочных чертежах знаком «*», не требуются для сборки или контроля изделия.