Чем больше диаметр фрезы тем больше

Фрезерная обработка корпусными фрезами больших диаметров

Защита режущей кромки фрезы

Защита режущей кромки фрезы для ЧПУ всегда важна, но на неё стоит обратить ещё больше внимания при фрезеровании фрезой большого диаметра. Для защиты разных краёв режущих кромок фрезы по металлу требуется образование металлической стружки различной толщины чипа, поэтому необходимо понимать систему оснастки в целом, чтобы определить, какая именно защита подходит для данного типа фрезерования. Можно получить большие преимущества, если настроить всю систему фрезерования правильно, а это имеет огромное значение при правильном применении. Однако, наоборот, если не настроить все параметры правильно, то срок службы фрезы по металлу значительно снизится. Ещё одним фактором, влияющим на стойкость фрезы по металлу, является выбор фрезерования при работе с использованием смазочно-охлаждающей жидкости (СОЖ) или без использования СОЖ. Некоторые инструменты, например, как фреза твердосплавная маленького диаметра обычно имеют способность к сквозной подаче СОЖ по внутренним каналам, но и некоторые фрезы по металлу большего диаметра также имеют такую же способность. Однако, в зависимости от типа обрабатываемого материала может быть достигнут более длительный срок службы фрезы по металлу при применении метода сухого торцевого фрезерования без подачи СОЖ. Если работать этим методом сухого фрезерования, то, как правило, советуют его использовать, когда нужно фрезеровать подкалённые и закалённые стали и чугун с использованием корпусной фрезы по стали большого диаметра, и при этом будет генерироваться много тепла. Если не увеличить величину подачи, базируемую на основе принципа средней толщины металлической стружки, то вся генерация тепла произойдёт прямо на краю режущей кромки. Подбирая различную конфигурацию фрезы по металлу и форму её пластин, можно изменять угол врезания в обрабатываемый материал. Тем самым можно изменять толщину формируемой металлической стружки, а выделяемое тепло будет уходить вверх в сменную твердосплавную пластину, где основная масса её твёрдого сплава позволяет ему лучше рассеиваться. Кроме того, не будет создаваться износ прямо на переднем крае режущей кромки. Каналы для внутреннего подвода СОЖ, если они присутствуют в качестве дополнения, могут быть очень полезны в сочетании с подачей СОЖ под высоким давлением. Эвакуация стружки из зоны резания может быть облегчена при сухом фрезеровании, но с помощью использования охлаждения воздушным потоком. Это очень шумный вариант, и не каждый металлообрабатывающий фрезерный станок имеет такую возможность. При фрезеровании на горизонтально-фрезерном обрабатывающем станке эвакуация металлической стружки обычно не является большой проблемой. А при вертикальном процессе фрезерования или во время механической обработки в полости необходимо обязательно подводить воздушный поток, чтобы не перерезать повторно уже образовавшуюся металлическую стружку.

Количество зубьев фрезы

Фреза по металлу должна обладать количеством зубьев, необходимых для успешного фрезерования данного конкретного материала. Ещё их выбор должен быть основан на способе формирования металлической стружки. Например, при фрезеровании чугуна у корпусной фрезы должен быть очень мелкий шаг зубьев, потому что стружка у чугуна мелкая и сыпучая. Это позволяет удалять большие объёмы чугуна без проблем с эвакуацией стружки из зоны резания. Чем больше зубьев будет на фрезе по металлу, тем выше будет подача на один её оборот, а это приводит к повышению производительности. Угла наклона режущих зубьев могут быть переменными, в стружечные канавки между ними могут быть расположены неравномерно, что в общем плане помогает снизить или практически убрать любую вибрацию и резонанс. Неравное пространство между зубьями фрезы по металлу помогает демпфировать вибрацию, возникающую во время процесса фрезерования. Если все режущие кромки имеют одинаковый угол наклона, а также и все зубья равномерно разнесены по диаметру фрезы, то при её работе возникают некоторые резонансные колебания, и, как правило, они всё больше и больше усиливаются с течением времени. При фрезеровании фрезой по металлу с переменными углами наклона режущих кромок сразу заметна большая разница в качестве обрабатываемой поверхности, а нечётное количество зубьев помогает держать возникающие вибрации на нуле. Чем большее количество зубьев фрезы будет находится в контакте с обрабатываемой заготовкой, тем труднее может стать эвакуация стружки из зоны резания. Если происходит фрезерная обработка большой торцевой корпусной фрезой по металлу диаметром 250мм площадки шириной 200мм, то обязательно в зацеплении с обрабатываемым материалом будет много зубьев, а их точное количество будет зависеть от шага. В этих ситуациях становится чуть сложнее создавать идеальную стружку. Что можно сделать в ситуациях, когда эвакуация металлической стружки из зоны резания является большой проблемой? Попробовать пройти фрезой по металлу в два прохода, то есть снять необходимые припуск с обрабатываемой заготовки за два раза. Иногда лучше использовать фрезу CNC меньшего диаметра и пройти два прохода по заготовке, чтобы создать идеальное образование стружки и её удаление из зоны фрезерования. Правда, многое зависит и от фрезеруемого материала. Например, существует большая разница между стружкой, образующейся при фрезеровании легкообрабатываемого алюминия, и стружкой, полученной при фрезеровании труднообрабатываемой стали.

Другие параметры фрезы

При торцевом фрезеровании наиболее часто используется фреза по металлу с углом наклона пластин 45 градусов. Однако, если станок не является достаточно жёстким или не имеет достаточной мощности шпинделя для идеального удаления металла, можно использовать высокоскоростное фрезерование с низкой загрузкой. Небольшая глубина резания при ускоренных величинах подачи являются отличительной чертой такого типа фрезерования. В то время, как качество обрабатываемой поверхности при нагруженном фрезеровании может получиться неудовлетворительным, потому что при нехватке мощности шпинделя станка будут оставаться заметные линии траектории, то при высокоскоростном фрезеровании не будет такой проблемы, и может быть использован станок с меньшей мощностью шпинделя. Например, если у есть фрезерный станок с конусом шпинделя BT40, но на нём нужно удалить большой объём материала, то фрезерование на высокой подаче может быть лучшим вариантом. При этом типе фрезерования силы резания направляются в большей степени в осевом направлении вверх по оси шпинделя, что облегчает нагрузку на станок, поскольку именно в таком случае жёсткость системы снижается немного. Это подходящий вариант для металлообрабатывающих производств, у которых есть только маленькие фрезерные станки с невысокой мощностью шпинделя. Зная максимальную глубину резания, которую нужно удалить, и мощность шпинделя фрезерного станка, можно создать правильную стратегию фрезерования, основанную на том, сколько проходов нужно пройти в итоге. Корпусная фреза большего диаметра требует большой мощности из-за высоких сил резания при одновременном врезании своих зубьев в обрабатываемый материал. Применение таких фрез на ЧПУ металлорежущих станках с низкой мощностью шпинделя может привести к потере производительности из-за того, что фреза по металлу должна работать на пониженных режимах резания. Если мощность станка или его жёсткость слишком мала, то также возможно значительное снижение стойкости фрезы по металлу.

Тип шпинделя является другим параметром. Чем больше шпиндель, тем легче ему справиться с силами резания, создаваемыми в процессе фрезерования. Жёсткость всей системы и стабильность процесса также является ключевым фактором. И, чем выше скорость удаления металла с поверхности обрабатываемой заготовки, тем более важным становится её стабильное закрепление. Вибрации, вызванные недостаточным закреплением заготовки или шпиндельной зажимной оснастки, а также нежёстким станком, не создадут ничего, кроме лишних проблем. Использование более крупногабаритных фрез со сменными твердосплавными пластинами, как правило, означает их большее зацепление с заготовкой, так что возникают более высокие силы резания и потребляется более высокая мощность оборудования. Это может привести к нежелательному появлению вибраций, которые могут повлечь за собой ухудшению срока службы фрезы по стали, сколам на режущих кромках и даже поломке заготовки до состояния неисправимого брака. Обычно советуют использовать надёжную систему закрепления с достаточно надёжной затяжкой крепёжных болтов для обеспечения должной устойчивости корпусной фрезы. Плотная посадка отверстия фрезы на вал оправки также важна из-за возникающих сил, которые могут негативно воздействовать в процессе фрезерования. Основное внимание при работе корпусными фрезами большого диаметра уделяется защите их посадочных площадок за счёт использования картриджей, клиньев или упоров. Это обеспечивает возможность замены картриджа в случае поломки сменной твердосплавной пластины вместо замены всего повреждённого корпуса фрезы. При высокой цене подобных корпусных фрез больших диаметров это является критически важным. Обычно фреза по металлу со средним шагом достигает оптимальной производительности на высоких режимах резания, позволяя снимать большой объём металлической стружки даже на фрезерных станках с невысокой мощностью шпинделя.

Выбор диаметра фрезы

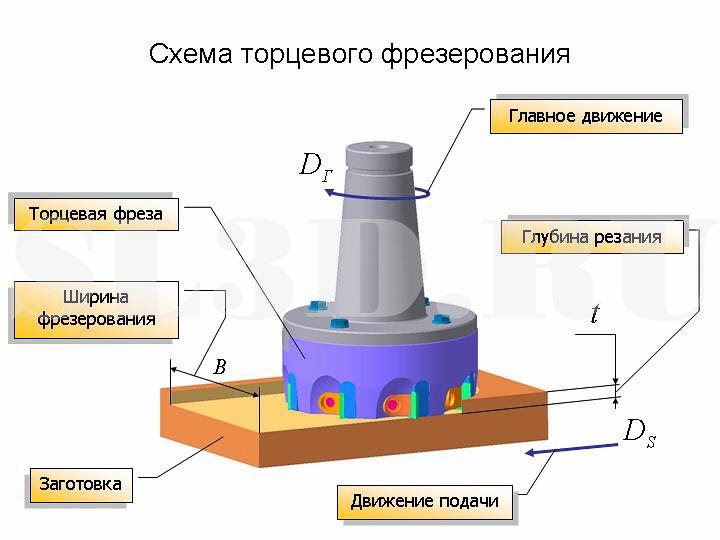

Фрезерование — это обработка заготовки инструментом, имеющим главное движение вращения и хотя бы одно движение подачи.

Наиболее часто фрезерование применяется для обработки:

Для каждого вида обработки необходимо правильно выбрать диаметр фрезы, особенно это касается обработки плоских поверхностей.

Фрезерование плоскостей обычно производится:

Торцевые фрезы, по отношению к другим, имеют ряд преимуществ:

Поэтому фрезерование плоскостей в большинстве случаев целесообразно производить торцевыми фрезами.

Как правильно выбрать диаметр фрезы

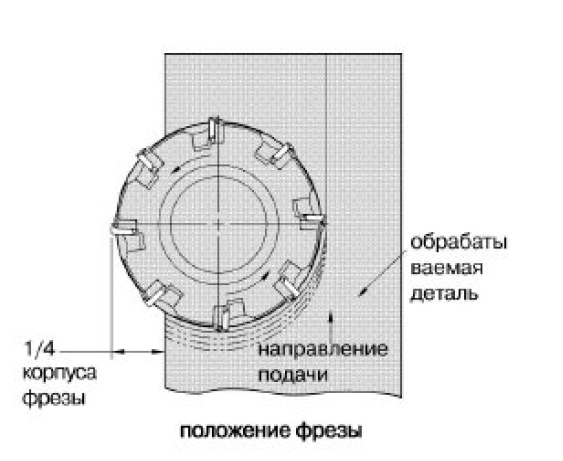

Наиболее подходящий диаметр торцевой фрезы зависит от размеров обрабатываемой заготовки, а также от мощностных характеристик станка. При этом важным фактором, определяющим успешное выполнение операции фрезерования, является взаимное расположение обрабатываемой поверхности и фрезы.

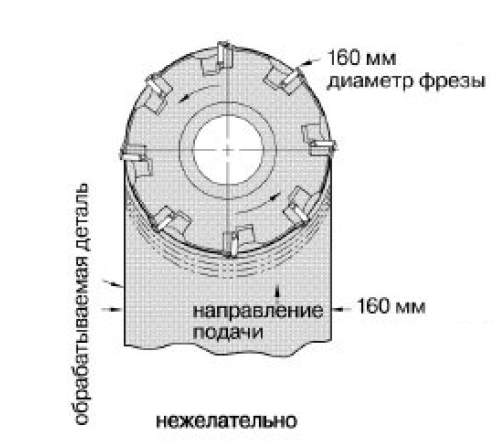

Ширина фрезерования особенно сильно влияет на выбор диаметра фрезы при обработке торцевыми фрезами. В этом случае соотношение фреза-деталь по ширине резания должно составлять приблизительно 3:2 или диаметр фрезы должен быть в 1,5 раза больше ширины детали. Например, если ширина резания составляет 100 мм, то выбирайте диаметр фрезы 160мм.

Если ширина детали большая, выбирается диаметр фрезы, соответствующий мощности шпинделя станка, и обработка ведется за несколько проходов. Например, если ширина детали составляет 600 мм, а станок оборудован стандартным шпинделем с конусом 50, следует использовать фрезу диаметром 200мм и фрезеровать за пять проходов с шириной фрезерования 120мм или за четыре прохода с шириной резания 150мм в зависимости от мощности и жесткости станка.

Нежелателен выбор диаметра фрезы приблизительно равный ширине резания. Стружка, образующаяся при входе и выходе, будет очень тонкой. Из-за чего будет не способна отводить тепло так же эффективно, как более толстая, и тепло снова переносится в пластину, вызывая повышенный износ режущей кромки. Так же есть вероятность заклинивания детали в зонах выхода и входа.

Если фреза нужного диаметра отсутствует, то выйти из данной ситуации можно благодаря правильному расположению фрезы:

Когда диаметр фрезы значительно превышает ширину заготовки, то ось фрезы следует сместить с оси симметрии заготовки. Конечно, близкое расположение оси фрезы к оси заготовки позволяет обеспечить наикратчайший путь зубьев фрезы в металле, надежное формирование стружки на входе и благоприятную ситуацию относительно ударных нагрузок на пластину. Но когда ось фрезы расположена точно по оси симметрии заготовки, циклическое изменение силы резания при врезании и выходе может привести к возникновению вибраций, которые приведут к повреждению пластины и плохой шероховатости поверхности.

При торцевом фрезеровании по возможности избегайте фрезерования плоскостей с пересечением пазов и отверстий, так как при этом режущие кромки будут работать в неудовлетворительных условиях прерывистого резания. Выполняйте операцию изготовления отверстий после фрезерования. Если такой вариант невозможен, то при пересечении фрезой отверстия снижайте величину подачи на 50% от рекомендованной.

При обработке больших плоскостей старайтесь не прерывать контакт фрезы с заготовкой, обходя поверхность по периметру, а не за несколько параллельных проходов. Обработку углов необходимо осуществлять по радиусу, превышающему радиус фрезы, чтобы исключить возможность возникновения вибраций, связанных с резким увеличением угла охвата фрезы.

Обработка плоскости торцевой фрезой показана ниже на видео:

В помощь фрезеровщику: таблица подбора скорости подачи фрезы и рекомендации по фрезеровке и эксплуатации оборудования.

В последние годы большое количество людей сконструировали или приобрели ЧПУ станок и «ударились» в искусство. Как правило, 99% из них непрофессиналы-любители в фрезеровальной индустрии, и не знают таких понятий как «величина подачи на зуб» и «стойкость инструмента», а «скорость резания» и «скорость подачи» для них это одно и тоже. Кроме того, многие фрезеровщики не знают, что под каждый материал, имеющий разную плотность и твёрдость, каждый диаметр фрезы и различное количество ножей у фрезы, выставляются разные режимы фрезеровки. В этом случае любители выставляют режимы из трёх доступных версий:

Если хорошо прошерстить Интернет, то необходимые формулы и неупорядоченную, разбросанную как попало, информацию можно насобирать. Но часто полученные данные из заумных формул будут неудобны для применения к реальному станку, например из-за полученных оборотов шпинделя выше, чем имеющийся в наличии, или нестандартных неокруглённых значений оборотов шпинделя, которые непонятно каким образом можно установить на разных станках.

Универсальная таблица подбора скорости подачи фрезы

В таблице ниже, предпринята попытка облегчить жизнь фрезеровщикам – любителям древесины, и приведены расчётные значения для древесины при стандартных удобных значениях оборотов шпинделя.

Упрощённый вариант таблицы для экспресс расчёта доступен по ссылке: скачать

Как пользоваться таблицей?

Как правило, из-за недостатка средств, и полной экономии, хобби-станок собран из подручных средств и всякого хлама, и не позволяет работать на скоростях выше 2000мм/мин. В этом случае выбирайте меньшие обороты шпинделя и строку с подачей, на которой ваш станок не будет глючить из-за превышения скорости подачи.

В станках, на основе ШВП и шагового двигателя, возможно добиться максимальной скорости подачи 11000 мм/мин при условии отсутствия экономии на требуемых деталях при сборке станка. Но для надёжности, и предотвращения проскакивания шагов при нагрузке на фрезу, не следует пользоваться станком на ШВП при подачах выше 4500мм/мин для фрез с большими диаметрами, и не более 5000мм/мин для фрез с малыми диаметрами. В станках на основе реечной передачи и шагового двигателя, возможно добиться скорости подачи 24000мм/мин (32000 в лучших моделях), но для надёжности, и предотвращения проскакивания шагов при нагрузке на фрезу, не следует пользоваться станком на реечной передаче с шаговым двигателем при подачах выше 13 000мм/мин. При выборе станка следует помнить: станки с ШВП более точные, но и более медленные. Станки для обработки древесины на реечной передаче с шестернями более скоростные, но точность их низкая, даже, если управляются серводвигателями, соответственно очень мелкие и точные изделия изготавливать на них нежелательно и противопоказано.

Профессионалы обычно имеют 2 станка: маленький точный на ШВП для мелочёвки со шпинделем 1.5-2квт, и большой скоростной на реечной передаче для крупных изделий со шпинделем не менее 3квт. Любительский подход к теме типа «хачу один станок, могущий всё» является в корне неправильным для бизнеса. Выбор между шаговым двигателем и сервоприводом – это личное дело каждого, и зависит только от толщины имеющегося кошелька.

Таблица режимов для торцевых фрез при фрезеровке/резке древесины: Ясень, Орех, Граб, Акация, Самшит, Клён

Для Дуба, Бука. Вишни, Берёзы, модельный пластик и т.д., можно умножить горизонтальную подачу на коэффициент 1.13

Для мягких пород типа Сосны, и т.д., можно умножить горизонтальную подачу на коэффициент 1.3

Диаметр ф резы из твёрдого сплава

Горизонтальная подача при определённом количестве ножей у торцевой прямой фрезы

Прим: данная таблица предназначена для думающих людей, кому важна максимальная стойкость инструмента

Наиболее часто задаваемые вопросы

Вопрос 1. Для чего столько одинаковых фрез, но с разным количеством ножей (режущих граней, перьев)?

Четырёхпёрые фрезы следует применять для обработки металлов и всего твёрдого, в т.ч. и древесины, но нежелательно применять на мягких и очень мягких сортах древесины. Четырёхперьевая фреза даст меньше сколов при обработке твёрдых пород древесины и наиболее выский КПД по конкурентноспособности. В случаях ещё более высокого КПД следует применять четырёхпёрые фрезы «стружколом»

Вопрос 2. Можно ли пользоваться таблицей для резки пластиков, пластмасс, и других мягких материалов?

Да, конечно, данные подходят максимально точно к акрилу, но остальные мягкие материалы также близки по расчётным значениям к этим данным. Но важно правильно устанавливать глубину среза материала в зависимости от плотности, чтобы не повредить фрезу. Особенно серьёзно надо отнестись к температуре плавления пластиков, пластмасс и станку, на котором они будут разрезаться. Чем более профессиональный станок (выше скорость ускорения), тем меньше требований к охлаждению фрезы, чтобы она не разогрела и не расплавила пластмассу.

Чтобы исключить оплавление на больших оборотах шпинделя (выше 6000об/мин), следует подавать под фрезу струю мыльной воды, углекислый газ под давлением, СОЖ с напором и т.д. Это касается легко плавящихся материалов как оргстекло, акрил и т.д. Оплавление материала под фрезой происходит на маленьких ускорениях (настройках станка). Чтобы исключить оплавление пластмасс (резка всухую) на любительских станках, а также станках с малым ускорением, следует производить разрезание плавящихся пластиков на 6000 об/мин и даже на 3000 об/мин шпинделя, с пропорциональным уменьшением подачи из таблицы выше в зависимости от количества ножей фрезы. Когда скорость подачи будет близка цифрой к ускорению (настройкам станка), то оплавления материала не будет даже без подачи воды, газа или СОЖ

Ошибки, допускаемые начинающими:

Пазовый рез, нормы (для фрез со стандартной длиной заточки)

диаметр фрезы (для прямой или сферической), или хвостовик для конусной:

Когда требуется не фрезеровка, а простая резка материала (раскрой) без требований к блестяще отшлифованной грани, то следует применять фрезы «стружколом» или «роутер». Это снижает трение фрезы о заготовку, уменьшает визг фрезы, уменьшает детонации и предотвращает поломку фрезы на большой глубине при большом остаточном количестве стружки в разрезаемом пазе.

Требования к высокоскоростным бесщёточным шпинделям при обработке древесины

Чтобы не заклинивало фрезу в материале, применяйте правильные шпиндели:

Вопрос: сколько прослужит фреза при обработке древесины?

При фрезеровке древесины скорость врезания и подача равны. Уменьшение скорости врезания, как это требуется при обработке металлов, приводит к подпаливанию древесины фрезой. Чтобы увеличить срок службы торцевых фрез при пазовом резе, следует программно устанавливать угол врезания, для того, чтобы фреза въезжала в заготовку боком, а не торцом. При обработке древесины в коммерческих серийных проектах становится нерентабельным применение 3D фрез менее 1.5мм диаметром. Следует избегать предложения обработки 3D рельефов по таким породам как ёлка и сосна, и особенно это касается 3D фрез менее 6мм диаметром. Сосна и Ель содержат смолы, которые налипают на фрезу, забивают пазы, и фрезы от этого часто ломаются, или забиваются чёрным нагаром, который не позволяет чисто срезать волокно древесины. Также не следует обрабатывать 3D рельефы на таких породах как Липа, Осина, Тополь. Чем твёрже и вылежанней (не путать с высушенной) древесину для своих 3D рельефов Вы выберете – тем меньше мозолей от наждачной бумаги заработаете – это закон 3D фрезеровщика.

При очень высоких рельефах желательно использовать смешанные траектории обработки, в которых траектория фрезы создаётся для плоских мест рельефа «зигзагом», а для выпуклостей создаётся «вокруг каждой выпуклости» В простых программах это недоступно, а только в профессиональных как JDPaint и подобных. Для уменьшения ворса следует применять встречную обработку. Такая обработка недоступна в любительских программах, и фрезеровщику остаётся выбор только создавать траекторию зигзагом «туда-сюда». При траектории «туда-сюда» фреза одним проходом срезает ворс, а вторым проходом его поднимает. На низких рельефах ворса почти не будет, но на высоких рельефах будет повышенная лохматость во многих местах. Чтобы полностью исключить ворс при такой стратегии обработки на высоких рельефах, следует применять термодревесину.

Когда Вам приходится применять фрезы увеличенной длины, или очень длинные, то примите все меры для уменьшения оборотов шпинделя насколько это возможно. Это особенно касается больших диаметров фрез, и неконусных прямых фрез. Из-за износа внутреннего конуса шпинделя, установленной китайской цанги, или старой цанги, на кончике длинной фрезы уже не будет идеального центра. Фреза будет разбивать подшипники шпинделя на высоких оборотах. Обороты шпинделя следует снижать до того уровня, чтобы мощность высокооборотистого шпинделя оставалась достаточной, чтобы фреза не забуксовала в заготовке (см.таблицу выше).

Любителям, модных в последнее время, конусных сферических фрез следует помнить, что превышение более чем в два раза скорости подачи (см. таблицу), приводит к увеличению ворса на обрабатываемом изделии, а также увеличивает шансы отламывания кончика фрезы при незначительном увеличении боковой нагрузки. Для конусных сферических фрез из таблицы следует выбирать данные в соответствии с режущим диаметром кончика фрезы умноженным на коэффициент 2.

Тех.требования при резке/раскрое: применение фрез до 6мм в диаметре до глубины реза 20мм по древесине, и фрез не более 2.5мм при работах по цв.металлам до глубины реза максимум 9мм, и фрез не более 1.5мм при работах по стали до глубины реза максимум 2.5мм. Потребление от сети при правильных нагрузках не более 300Вт/час. Напряжение питания 220v. Вес шпинделя 4.5кг

Тех.требования при резке/раскрое: применение фрез до 4 мм в диаметре при работах по цв.металлам до глубины реза максимум 12мм, и фрез не более 2мм при работах по стали до глубины реза максимум 4мм, и применение фрез до 8мм в диаметре при работах по древесине до глубины реза 30мм. Потребление от сети при правильных нагрузках не более 450Вт/час. Напряжение питания 220v. Вес шпинделя 5кг

Тех.требования при резке/раскрое: применение фрез до 3.15 мм в диаметре при работах по цв.металлам до глубины реза максимум 10мм, и фрез не более 2мм при работах по стали до глубины реза максимум 4мм, и применение фрез до 8мм в диаметре при работах по древесине до глубины реза 30мм. Потребление от сети при правильных нагрузках не более 450Вт/час. Напряжение питания 220v.

Тех.требования при резке/раскрое тв.древесины: применение фрез до 12.7мм в диаметре до глубины реза 50мм. При работах по цв.металлам применение фрез не более 6мм диаметром до глубины реза максимум 15мм, и фрез не более 3мм при работах по стали до глубины реза максимум 7мм. Потребление от сети при правильных нагрузках не более 600Вт/час. Производится 2 вида шпинделей с этой мощностью: до 18тыс.оборотов и до 24тыс.оборотов. Если планируется в основном мелкая гравировка и фрезеровка, а также работа с металлами, то следует выбирать шпиндель с 24тыс.об, т.к. шпиндель с меньшим к-вом оборотов имеет худший КПД по рентабельности при мелких работах, особенно с металлами при обработке твёрдыми фрезами, кроме того в 1.3 раза придётся снизить горизонтальную скорость обработки древесины для предотвращения поломки фрез. Пример: если шпинделем с 18тыс.об обрабатывается древесина при горизонтальной скорости 4.5м/мин, то шпинделем с 24тыс.об древесина обрабатывается с горизонтальной скоростью 5.85 метров в минуту. Напряжение питания 220v. Часто встречаются такие шпиндели на 380v 3 фазы, что не позволит запитать станок от недорогого бесперебойного блока питания. Вес шпинделя 8.5. 11кг

Примечание: Шпиндели со сменными щётками типа KRESS, а также другие ручные очень шумные фрезеры с наличием щёток типа Фиолент, имеют мощности на валу выше чем бесщёточные двигатели, при тех же габаритах. Приблизительно сравнивать двигатели со щётками и без щёток можно по потребляемой мощности. KRESS и другие фрезеры типа Фиолент будут выгодны при коротких недлительных глубоких фрезеровках, где не успеют сработаться щётки до конца выполнения фрезерной работы например при работах фигурными или конусными фрезами по центральной линии, а также глубокой резке материалов. Но если планируется длительная рельефная шлифовка, например беспрерывно на протяжении 8-10 часов, то применение шпинделя KRESS (Фолент) вас может разорить как на электричестве, замене щёток, так и на частой замене шпинделя на новый. При длительных рельефных 3 D шлифовках и круглосуточной работе следует применять бесщёточные двигатели.