Чем делается лазерная резка

Лазерный резак для резки фанеры, дерева, металла своими руками: советы по сборке

Возможность изготовления из неиспользуемой или пришедшей в негодность техники чего-то полезного привлекает многих домашних мастеров. Одним из таких полезных устройств является лазерный резак. Имея в своем распоряжении подобный аппарат (некоторые делают его даже из обычной лазерной указки), можно выполнять декоративное оформление изделий из различных материалов.

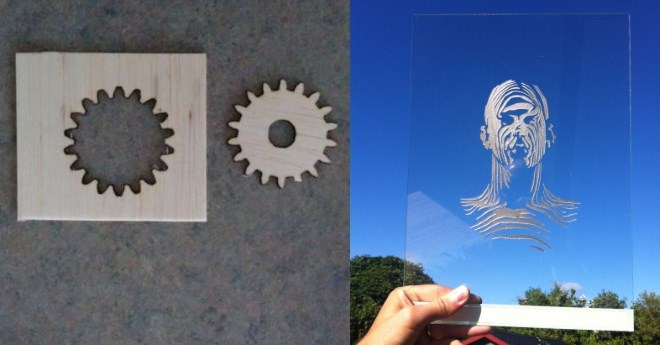

Самодельным лазерным резаком можно вырезать тонкие деревянные детали или сделать гравировку на стекле

Какие материалы и механизмы потребуются

Чтобы изготовить простейший лазерный резак своими руками, вам потребуются следующие материалы и технические устройства:

Чем выше скорость записи привода, тем мощнее получится лазерный резак

Таким образом, можно изготовить простейшее устройство для лазерной резки, используя материалы, которые легко найти в домашней мастерской или в гараже.

Процесс изготовления простейшего лазерного резака

Основным рабочим элементом самодельного резака предложенной конструкции является лазерный элемент пишущего компьютерного дисковода. Выбирать именно пишущую модель дисковода следует потому, что лазер в таких устройствах отличается более высокой мощностью, позволяющей выжигать дорожки на поверхности установленного в них диска. В конструкции дисковода считывающего типа также присутствует лазерный излучатель, но его мощность, используемая лишь для подсвечивания диска, невысока.

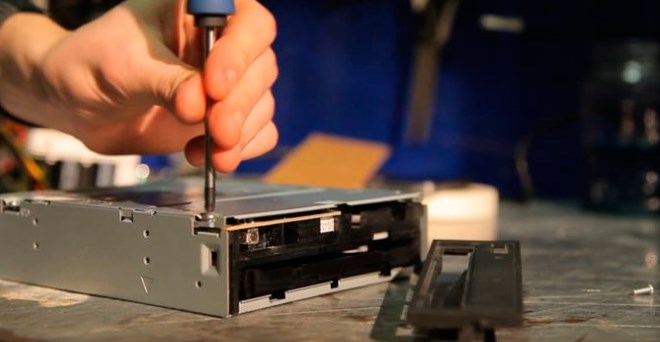

Извлечение лазерного модуля из привода потребует аккуратности

Лазерный излучатель, которым оснащается пишущий дисковод, размещается на специальной каретке, способной передвигаться в двух направлениях. Чтобы снять излучатель с каретки, необходимо освободить его от большого количества крепежных элементов и разъемных устройств. Снимать их следует очень аккуратно, чтобы не повредить лазерный элемент. Кроме обычных инструментов, для извлечения красного лазерного диода (а для оснащения лазерного самодельного резака нужен именно он) потребуется паяльник, чтобы аккуратно освободить диод от имеющихся паяных соединений. Извлекая излучатель из посадочного места, следует соблюдать аккуратность и осторожность, чтобы не подвергать его сильному механическому воздействию, которое может стать причиной его выхода из строя.

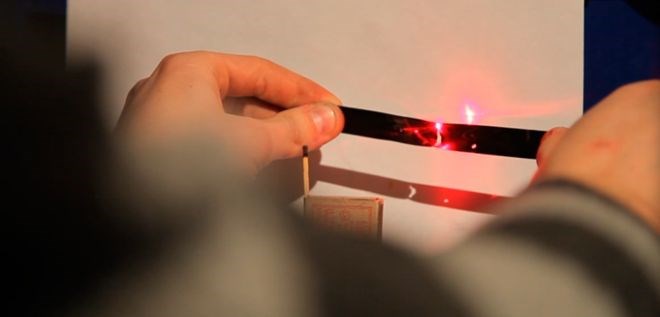

Для резака нужен светодиод с красным свечением

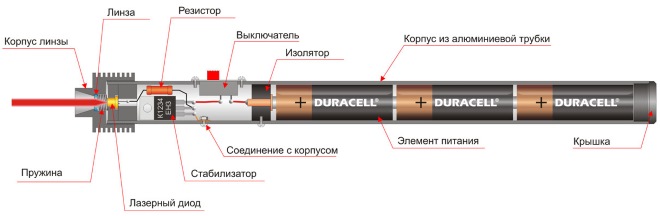

Излучатель, извлеченный из пишущего компьютерного дисковода, необходимо установить вместо светодиода, которым изначально укомплектована лазерная указка. Для выполнения такой процедуры лазерную указку нужно разобрать, разделив ее корпус на две части. В верхней из них и находится светодиод, который следует извлечь и заменить на лазерный излучатель от пишущего компьютерного дисковода. Закрепляя такой излучатель в корпусе указки, можно использовать клей (важно только следить за тем, чтобы глазок излучателя располагался строго по центру отверстия, предназначенного для выхода луча).

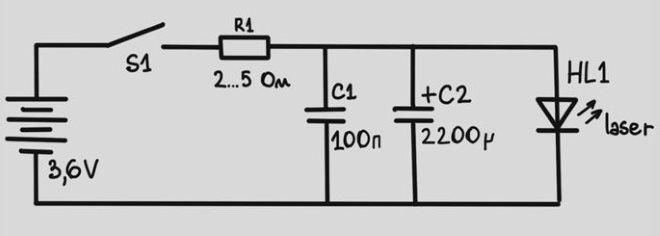

Для контроля мощности нужно собрать простейшую электросхему, иначе светодиод может выйти из строя

Напряжения, которое вырабатывают источники питания в лазерной указке, недостаточно для того, чтобы обеспечить эффективность использования лазерного резака, поэтому применять их для оснащения такого устройства нецелесообразно. Для простейшего лазерного резака подойдут аккумуляторные батареи, используемые в обычном электрическом фонарике. Таким образом, совместив нижнюю часть фонарика, в которой размещаются его аккумуляторные батареи, с верхней частью лазерной указки, где уже находится излучатель от пишущего компьютерного дисковода, можно получить вполне работоспособный лазерный резак. Выполняя такое совмещение, очень важно соблюсти полярность аккумуляторных батарей, которые будут питать электроэнергией излучатель.

Схема резака на основе лазерной указки

Перед сборкой самодельного ручного лазерного резака предложенной конструкции из наконечника указки необходимо извлечь установленное в нем стекло, которое будет препятствовать прохождению лазерного луча. Кроме того, надо еще раз проверить правильность соединения излучателя с элементами питания, а также то, насколько точно располагается его глазок по отношению к выходному отверстию наконечника указки. После того как все элементы конструкции будут надежно соединены между собой, можно приступать к использованию резака.

В принципе для самодельного резака этой конструкции можно использовать любой подходящий корпус

Конечно, при помощи такого маломощного лазера не получится разрезать металлический лист, не подойдет он и для работ по дереву, но для решения несложных задач, связанных с резкой картона или тонких полимерных листов, он годится.

Проба резака. Изолента режется как ножом по маслу

По описанному выше алгоритму можно изготовить и более мощный лазерный резак, несколько усовершенствовав предложенную конструкцию. В частности, такое устройство необходимо дополнительно оснастить такими элементами, как:

Конденсаторы и резисторы в конструкции такого лазерного резака необходимы для того, чтобы создать драйвер, через который электрическое питание будет поступать от аккумуляторных батарей к лазерному излучателю. Если не использовать драйвер и пустить ток на излучатель напрямую, последний может сразу выйти из строя. Несмотря на более высокую мощность, такой лазерный станок для резки фанеры, толстого пластика и тем более металла также не получится.

Как изготовить более мощный аппарат

Домашних мастеров часто интересуют и более мощные лазерные станки, которые можно изготовить своими руками. Сделать лазер для резки фанеры своими руками и даже лазерный резак по металлу вполне возможно, но для этого необходимо обзавестись соответствующими комплектующими. При этом лучше сразу изготовить свой лазерный станок, который будет отличаться достойной функциональностью и работать в автоматическом режиме, управляясь внешним компьютером.

В зависимости от того, интересует вас лазерная резка металла своими руками или вам необходим аппарат для работ по дереву и другим материалам, следует правильно подбирать основной элемент такого оборудования – лазерный излучатель, мощность которого может быть различной. Естественно, лазерная резка фанеры своими руками выполняется устройством меньшей мощности, а лазер для резки металла должен оснащаться излучателем, мощность которого составляет не менее 60 Вт.

Для серьезного станка лучше потратиться приобрести лазерный диод нужной мощности

Чтобы изготовить полноценный лазерный станок, в том числе и для резки металла своими руками, потребуются следующие расходные материалы и комплектующие:

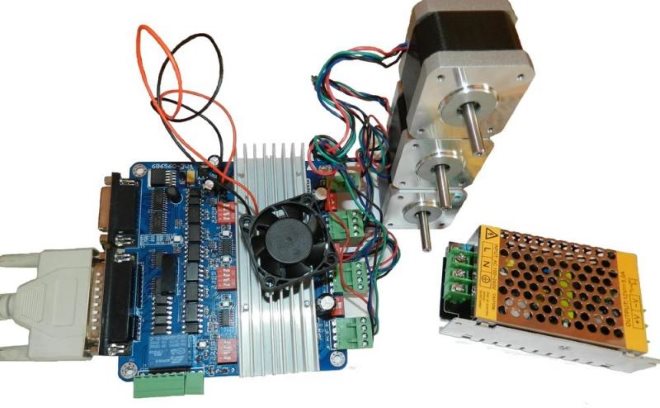

Компоненты электронной начинки можно подобрать по отдельности или приобрести набор из комплектующих для станка ЧПУ

Если лазерный станок вы планируете использовать для работ по металлу своими руками, то его конструкция должна быть усиленной, чтобы выдерживать вес обрабатываемого металлического листа.

Наличие компьютера и контроллера в конструкции такого устройства позволяет использовать его не только в качестве лазерного резака, но и как гравировальный аппарат. С помощью данного оборудования, работа которого управляется специальной компьютерной программой, можно с высокой точностью и детализацией наносить сложнейшие узоры и надписи на поверхность обрабатываемого изделия. Соответствующую программу можно найти в свободном доступе в интернете.

По своей конструкции лазерный станок, который можно изготовить своими руками, представляет собой устройство челночного типа. Его подвижные и направляющие элементы отвечают за перемещение рабочей головки по осям X и Y. За ось Z принимается глубина, на которую выполняется резка обрабатываемого материала. За перемещение рабочей головки лазерного резака представленной конструкции, как уже говорилось выше, отвечают шаговые электродвигатели, которые фиксируются на неподвижных частях рамы устройства и соединяются с подвижными элементами при помощи зубчатых ремней.

Подвижная каретка самодельного резка

Очень важным этапом изготовления лазерного станка своими руками является его настройка после окончательной сборки. Настройке и регулировке подвергаются как элементы кинематической схемы резака, так и его лазерная головка. Если с первыми проблем обычно не возникает, то юстировка лазерной головки представляет собой достаточно сложный процесс, правила выполнения которого следует хорошо изучить.

В заключение предлагаем вашему вниманию пару видеороликов о сборке ещё одного варианта лазерного станка из двух DVD-приводов.

Лазерная резка по дереву своими руками

Раньше эти станки стоили очень дорого, но с развитием современных технологий их цена несколько снизилась, и они стали доступны многим пользователям. Важно подобрать качественный станок, чтобы он позволял выполнять нужные процессы. Его можно просто купить, но многие хотят сделать оборудование своими руками.

Технология лазерной резки

Лазерное вырезание имеет отличия при работе с различными породами дерева. Для каждой необходима определённая температура луча. Кроме того, во время обработки материал может изменять цвет под его влиянием. Лазерная современная обработка дерева фактически не знает ограничений. Мощный луч способен справиться с материалом любой толщины.

Особенности работы

Лазерную методику резки по дереву применяет большинство пользователей. В случае, если сопоставлять обработку дерева с той, что делается помощью ручного или электрического лобзика, то лазерная будет лучше.

Следует отметить такие её преимущества:

Выполняя резку по дереву или фанере лазером, можно сделать безупречно гладкие кромки. Это превосходство наиболее важно в том случае, если необходимо обозначить небольшие ажурные детали. Тем не менее, кромки древесной плоскости обретают тёмный оттенок, так как они обугливаются под влиянием лазера.

Для компенсации этого недостатка некоторые из лазерных станков имеют систему сдува и проветривания, что помогает избавляться от продуктов сгорания.

Для того чтобы получить лазерное излучение, применяют трубку из газа и смеси, в состав которой входит азот, гелий и диоксид углерода. Во время подачи напряжения инициировано излучение монохромного вида, которое зеркалами следует на плоскость, имеющую необходимость в обработке. Подходящее значение силы для лазера, с поддержкой которого исполняется резка, как минимум 20 ватт, хотя имеются устройства с более низкой мощностью.

Оборудование

Различают станки, имеющие программы для управления и не имеющие их. Помимо этого, имеются вспомогательные детали, что упрощает работу с оборудованием.

Из числа данных элементов отмечают следующие.

Как сделать станок самостоятельно

В самодельных станках для охлаждения трубки применяется обычная вода и насос, перекачивающий ее. И для того чтобы гарантировать высококачественное охлаждение, понадобится более 100 л воды.

Изготавливая оснащение для лазерной обработки, обратите внимание на следующие особенности.

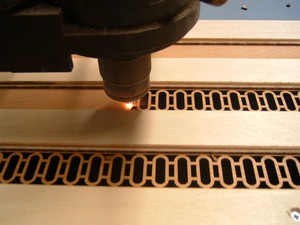

Резка фанеры при помощи лазера является весьма сложным действием. Тем не менее, в результате его исполнения выходят невероятно привлекательные вещи.

Обработка фанеры и дерева

Процесс лазерной резки своими руками довольно трудный и кропотливый. Это объясняется прежде всего потребностью формирования цифровых либо обычных набросков. Подбирая фанеру и дерево, необходимо удостовериться в отсутствии на них деформированных зон, отколов, трещин, деформаций, расслоившихся мест, подтёков смолы. Для исполнения лазерной резки применяется оснащение автоматизированного вида.

Для того чтобы осуществить резку фанеры лазером, рекомендовано употреблять сырье марки Ф К, так как для склеивания этого материала применяется смола на основании карбамида. Данные смолы менее термостойкие, следовательно, процедура резки производится быстрее, и уменьшаются расходы на её осуществление.

Выбор станка

Если вы решили, что вам нужен станок для лазерной резки дерева, то следует очень тщательно отнестись к выбору модификации. Мы расскажем, на какие критерии следует обратить внимание.

Резка дерева предполагает применение качественного оснащения. Только в этом случае получится достичь отличного эффекта.

Оснащение

Есть множество вариантов оснащения. Вид и эффективность станка зависит от данных материала, который он будет подвергать обработке. Помимо этого, следует сосредоточить внимание на размер рабочей плоскости — она должна быть такой, чтобы расположить на себе самый большой по размеру лист материала, поддающегося обработке.

Нелишним будет присутствие функции, которая реализовывает регулировку рабочей плоскости в соотношении с вышиной. Для производства угловых участков и несущих частей станка должна быть применена качественная сталь. Помимо этого, движения абсолютно всех мобильных частей должны быть мягкими и равномерными.

Помимо этого, если в станке существует программное обеспечение, то оно должно быть доступным, на понятном языке. Перед началом работы ознакомьтесь с практическим руководством по эксплуатации.

Основной запуск аппарата правильнее всего поручить профессионалу, который имеет навык работы с аналогичным оборудованием.

Лазерная/плазменная резка – общие сведения

01. Лазерная Резка

Сегодня лазерная резка стремительно набирает популярность как в промышленности, так и в частном секторе экономики, отодвигая на второй план традиционные технологии.

Давайте разберемся, чем главные преимущества лазерной резки?

• Универсальность

Данная технология идеально подходит для резки металла, дерева, фанеры, оргстекла, ламината, оргалита, ABS, ПЭТ, поликарбоната, полистерола, пенополистерола и т.д. Применима как для резки и раскроя, так и для нанесения гравировки или маркировки. Универсальность лазерной резки позволяет использовать эту технологию для промышленных нужд, изготовления трафаретов, сувенирной и рекламной продукции, элементов декора, изделий по индивидуальным образцам и чертежам;

Станок лазерной резки быстро настраивается под необходимое изделие и процедуру и отличается более высокой производительностью по сравнению с иными типами аналогичных установок;

• Стабильность и точность

Луч лазера обладает высокой стабильностью характеристик на всей площади обрабатываемого материала, обеспечивая сверхбыструю обработку с отличным качеством реза во всех точках листа и высокую точность резания; Лазерная резка идеально подходит для раскроя заготовок по сложному криволинейному контуру;

Основными комплектующими для создания ЧПУ системы CO2 лазерной резки/гравировки являются:

1.1.1 Блоки питания (блоки розжига):

Системы лазерной гравировки/резки обязательно должны быть оборудованы блоком розжига лазерной трубки CO2 соответствующей мощности.

Блоки питания лазеров – важная деталь, от которой зависит работоспособность лазерного станка. Как и любые элетротехнические изделия, они рано или поздно теряют мощность, изнашиваются, перегорают и поэтому периодически их рекомендуется менять. Кроме того, не стоит забывать, что блоки питания лазеров различаются по мощности: если блок окажется слишком слабым, лазерная трубка попросту не включится.

1.1.2 Лазерная трубка:

Зеркала, устанавливаемые на лазерные станки с излучателями малой мощности, для их «суммирования».

Разница в коэффициенте отражения у них

1.1.5 Система охлаждения:

Чиллер для лазерного станка является необходимым устройством при эксплуатации СО2 лазеров. Лазерная трубка нуждается в постоянном охлаждении посредством циркуляции воды. Многие используют для этой цели обычные аквариумные насосы и, зачастую, их мощности хватает, особенно при низкой рабочей мощности трубки. Но если лазер работает при высокой мощности, и в условиях повышенной температуры окружающей среды необходимо вводить систему охлаждения. Трубка должна работать при температуре +20. +22 и отклонения, особенно в большую сторону, чреваты более быстрым выходом излучателя из строя.

Требуются защитные очки от излучения длины волн 10600нм.

1.2 Особенности устройства механической части станка

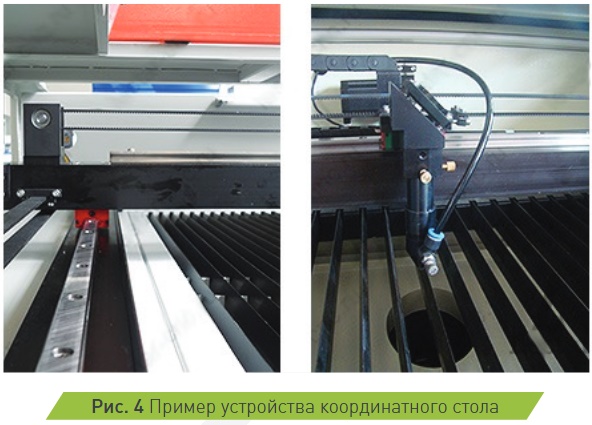

1.2.1 Координатный стол

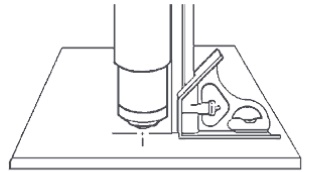

Координатный стол лазерного станка предназначен для точного позиционирования фокусирующего элемента относительно изделия. Точность контуров, скоростные показатели при гравировке и контурной обработке, качество изделий зависят, в первую очередь, от этого элемента конструкции. Несущую функцию выполняет станина или корпус станка. К ней предъявляются требования жёсткости и точности геометрии. Для точного и плавного перемещения подвижных элементов, на станину установлены направляющие. От их качества зависит долговечность лазерно-гравировального станка и нагрузка на приводящую часть конструкции. В качестве привода, передающего усилие с моторов на подвижные части, могут выступать как зубчатые ремни, так и шарико-винтовые пары. (см. Рис.1)

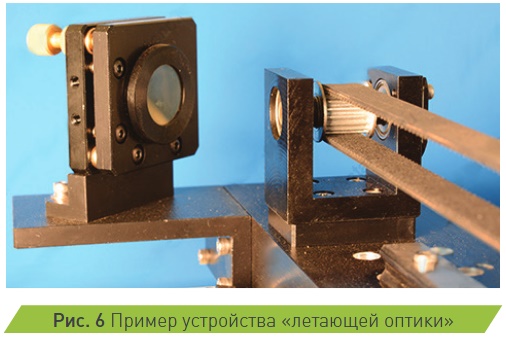

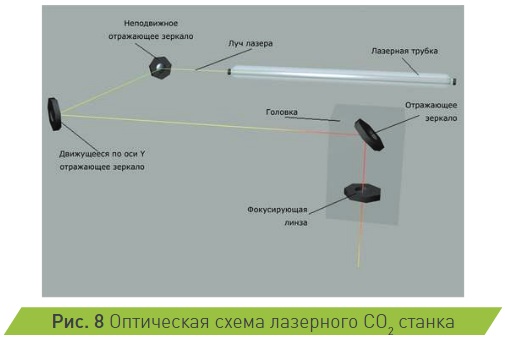

Для того, чтобы лазерное излучение попало точно в нужное место на материале, на подвижных частях координатного стола лазерно-гравировального станка установлена система зеркал. Луч, покидая лазерную трубку, встречает на своём пути первое, неподвижное, зеркало, после чего отражается и меняет траекторию. (см. рис. 2)

Для того, чтобы энергия луча не рассеялась зеркало изготовлено из специального материала и отполировано с высокой точностью, либо покрыто составом, уменьшающим рассеяние. После того, как первое, неподвижное, зеркало отразило луч, он попадает на второе зеркало, которое подвижно и отразив луч, снова меняет его траекторию под прямым углом, направляя лазерный луч к третьему зеркалу, которое, в свою очередь отражает луч в фокусирующий элемент – линзу. Надо заметить, что в зависимости от мощности излучающего элемента диаметр луча на выходе из него может достигать десяти миллиметров. Линза фокусирует энергию луча в пятно диаметром всего в две десятые миллиметра. Вся энергия, излученная лазерной трубкой, оказывается в этой небольшой точке.

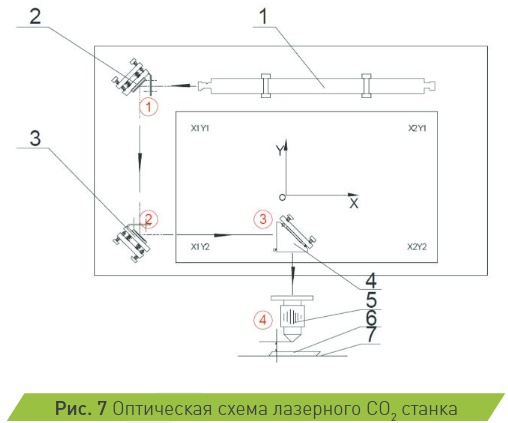

1.2.3 Оптическая схема станка

Типовая схема оптического тракта лазерного гравера представлена на рис. 3.1.

Черными цифрами обозначены:

Линзы отражения закреплены на первой, второй стойке и лазерной головке. Лазерный луч формируется в лазерной трубке, отражается от неподвижно стоящей отражающей линзы, затем от линзы, движущейся по оси Y и попадает в линзу, находящуюся в лазерной головке. Отражаясь от нее, луч лазера проходит через фокусирующую линзу и попадает на материал.

При воздействии луча лазера на материал происходит плавление или испарение материала. Фокусирующая линза может иметь различное фокусное расстояние. Для того, чтобы получить максимальную мощность от лазерной трубки, лазерный луч должен проходить через центры отражающих зеркал и попадать точно в центр фокусирующей линзы. Это основной принцип настройки оптической системы лазерной машины.

Оптическая система лазерного оборудования боится грязи. Для долгой и надежной работы лазерной машины необходимо перед каждой рабочей сменой протирать линзы специальным раствором.

Отражатели закреплены тремя винтами с пружинами. Монтаж проводить аккуратно, не касаясь поверхностей линз. Фокусная линза установлена внутри лазерной головки с помощью кольца и резиновой прокладки. Для ее установки необходимо снять лазерную головку. Аккуратно вставить линзу, не трогая ее поверхность и не царапая, потом резиновую прокладку и закрепить с помощью кольца. При установке линзу необходимо положить выпуклой стороной вниз. Отражающие линзы настраиваются с помощью трех болтов, расположенных сзади. Отражающая и фокусирующая линзы в лазерной головке не нуждаются в настройке.

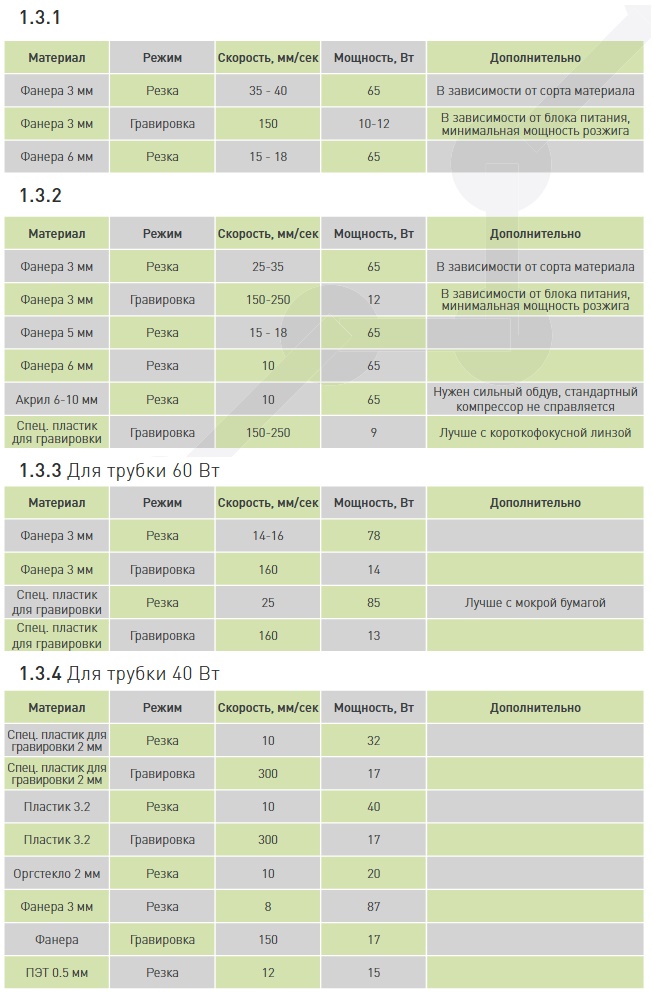

1.3. Параметры реза для разных материалов и мощностей

02. Плазменная резка

Технология плазменной резки позволяет выполнять резку металла с более высокой скоростью и качеством. Также важно отметить, что системы плазменной резки успешно применяются для резки различных типов металла, включая окрашенный, ржавый и грязный металл. Другим преимуществом аппаратов плазменной резки является их способность выполнять резку с использованием исключительно электрической энергии и сжатого воздуха. При этом нет необходимости покупать газ в баллонах, что позволяет сэкономить на покупке газа и аренде баллонов, а также их погрузке и выгрузке. Благодаря этим и другим преимуществам использования технологии плазменной резки при выполнении определенных производственных задач значительно снижаются расходы на метр длины резки по сравнению с кислородно-газовой резкой.

Скорость резки

В настоящее время толщина около 90% разрезаемого металла составляет 25 мм или меньше. В этом диапазоне технология плазменной резки имеет неоспоримое преимущество, обеспечивая высокую скорость резки. Она может как минимум в два раза превышать скорость кислородно-газовой резки. С уменьшением толщины разрезаемого металла скорость плазменной резки увеличивается до 12 раз по сравнению с кислородно-газовой резкой. Высокая скорость резки позволяет увеличить производительность, благодаря чему вы можете вырезать большее количество деталей за меньшее время.

Скорость прожига

Среди множества операций резки очень важной является сквозной прожиг металла. Аппараты кислородно-газовой резки позволяют выполнять прожиг стали толщиной 15 мм в течение 30 секунд, так как металл необходимо предварительно нагреть до температуры почти 1000ºC. А системы плазменной резки позволяют выполнять прожиг стали указанной толщины менее чем за две секунды, при этом значительно увеличивая производительность.

Качество резки

Кроме скорости резки другим важным фактором, определяющим выбор оборудования для резки металла, является качество. В целом, системы плазменной резки обеспечивают более высокое качество резки по сравнению с аппаратами кислородно-газовой резки. Например, при использовании систем плазменной резки образуется минимальное количество окалины, которая очень легко удаляется. Кроме того, важно отметить, что, выполняя качественную резку, системы плазменной резки требуют меньше времени для их управления. Современные системы плазменной резки оснащены защитными экранами, которые автоматически обеспечивают надлежащую высоту резака над листом металла и используются для работы с предварительно вырезанными шаблонами для улучшения операторского управления и, следовательно, качества резки.

Благодаря высокой скорости резки значительно снижается температура нагрева рабочей детали. Системы плазменной резки позволяют избегать деформации тонких листов металла (толщиной 1-6 мм) в отличие от аппаратов кислородно-газовой резки. Кроме того, современные резаки систем плазменной резки просты в управлении и обеспечивают превосходный обзор вырезаемой детали. Эти факторы также способствуют улучшению качества резки.

Универсальность

Возможность резать несколько типов металла является очень важной при выполнении многих производственных операций. Процесс образования электрической дуги, лежащий в основе технологии плазменной резки, позволяет проще выполнять резку любого электропроводного материала, включая алюминий, медь, мягкую низкоуглеродистую сталь, нержавеющую сталь и другие металлы. Кроме того, технология плазменной резки позволяет выполнять резку нескольких листов металла, сложенных один на другой. Используя технологию кислородно-газовой резки, выполнять указанные выше операции невозможно. Эта потрясающая универсальность открывает богатые возможности и увеличивает общую производительность.

Безопасность

Горючий газ высокого давления и открытое пламя представляют собой опасность во многих производственных средах, однако несмотря на это, они являются неотъемлемой составляющей кислородно-газовой резки. Кроме того, из-за опасностей, связанных с кислородно-газовой резкой, пользователь должен иметь дорогостоящую страховку. Для перевозки газовых баллонов необходимы особые условия, которые также увеличивают операционные расходы. Системы плазменной резки не требуют использования открытого пламени или какого-либо горючего газа, а потому полностью устраняют подобные опасности и дополнительные операционные расходы. Кроме того, при плазменной резке выделяется гораздо меньше тепла и значительно снижается опасность, связанная с обработкой горячего металла при его резке. Ширина зоны теплового воздействия, образуемой при использовании систем плазменной резки, составляет 2 мм, в то время как ширина зоны, образуемой при резке мягкой низкоуглеродистой стали толщиной 18 мм при помощи аппаратов кислородно-газовой резки, составляет 12 мм.

Повышенная надежность

Это утверждение справедливо отражает суть последнего поколения технологии плазменной резки. Количество деталей в источниках питания, использованных в предыдущих поколениях систем, было уменьшено более чем в два раза. Использование меньшего количества деталей значительно повышает надежность и производительность данных систем при тех же или даже более низких первоначальных капиталовложениях. Кроме того, новейшие системы плазменной резки оснащены опциями, способствующими сокращению времени и стоимости, затрачиваемых на техническое обслуживание и ремонт оборудования, включая свободный доступ к компонентам систем и программы автоматической самодиагностики, работающие при запуске системы и во время ее эксплуатации. Благодаря этому система работает с максимальной отдачей, способствуя снижению операционных расходов, а также увеличению производительности и качества резки.

Низкая стоимость и улучшенная компактность

Кроме того, технология плазменной резки позволяет снизить вес систем и увеличить их общую производительность. Современные однофазные системы плазменной резки весят всего лишь 9 килограммов и без труда выполняют резку металла толщиной 12 мм. Эти системы плазменной резки позволяют выполнять новые виды производственных операций при улучшенной компактности. Принимая во внимание все из указанных выше аспектов, всем пользователям, выполняющим резку металла, рекомендуется внимательно изучить преимущества технологии плазменной резки.

2.1 Источники плазменной резки

Источники (аппараты) плазменной резки как правило характеризуются такими параметрами, как максимальная толщина и скорость резания металла. Эти, а так же другие технические характеристики не дают полной информации для выбора подходящего источника плазменной резки для конкретных целей. Это связано с тем, что при сходных технических параметрах, различные установки выполняют резание с разным качеством.

Наиболее популярные агрегаты:

Из изделий российского и зарубежного производства самым надежным по функциональным возможностям специалисты называют американский плазморез Hyperterm. Они самые распространенные на российском рынке.

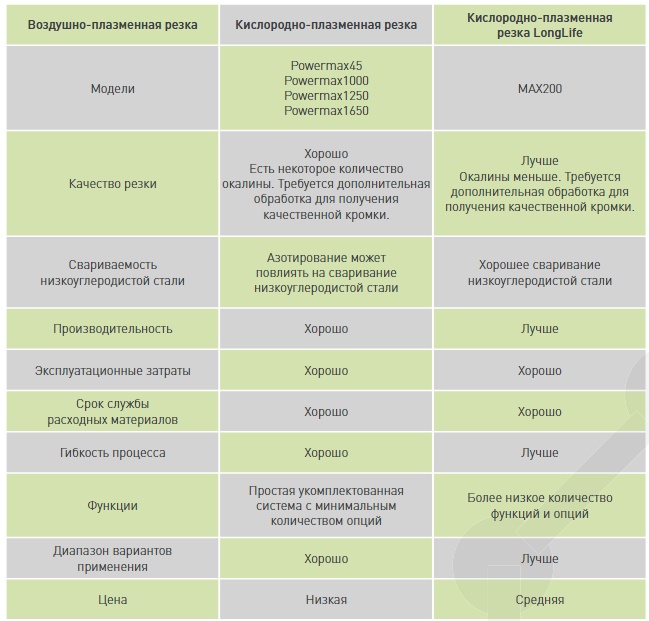

Ниже приведена таблица которая поможет вам с выбором подходящего источника плазменной резки из линейки продукции Hypertherm.

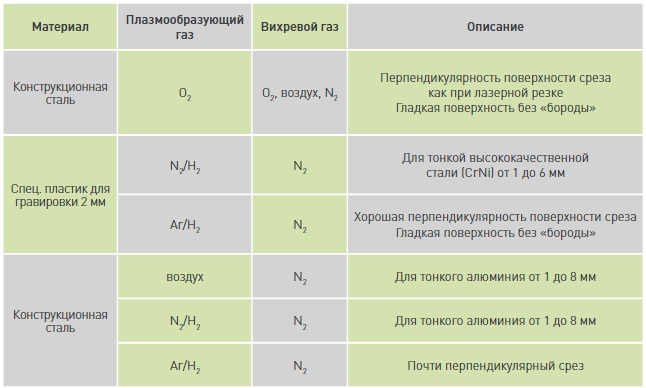

2.2 Газы для плазменной резки

Свойства газов для плазменной резки

Газы оказывают большое влияние на качество резания. Чтобы процесс плазменной резки был экономичен и при этом достигались оптимальные результаты, должны использоваться плазмообразующие технологические газы, соответствующие обрабатываемому материалу. При этом решающее значение имеют их физические свойства. Необходимо учитывать их энергию ионизации и диссоциации, теплопроводность, атомную массу и химическую реакционную способность.

Аргон

Аргон является инертным газом. Это означает, при процессе резки он не реагирует с материалом. Благодаря его большой атомной массе (самой большой среди всех газов для плазменной резки), он эффективно выталкивает расплав из прорези. Это происходит благодаря тому, что может достигаться большая кинетическая энергия струи плазмы. С учетом малого потенциала ионизации он превосходно пригоден для зажигания струи плазмы. Однако аргон не может использоваться в качестве единственного газа для резки, так как он имеет низкую теплопроводность и малую теплоемкость.

Водород

В отличие от аргона, водород имеет очень хорошую теплопроводность. Кроме того, водород диссоциирует при высоких температурах. Это означает, что от электрической дуги отбирается большое количество энергии (а также при ионизации) и, тем самым, происходит более хорошее охлаждение граничных слоев. Благодаря этому эффекту электрическая дуга сжимается, т. е. достигается более высокая плотность энергии. В результате процессов рекомбинации отобранная энергия снова высвобождается в виде тепла в расплаве. Однако водород тоже не пригоден в качестве единственного газа, так как, в отличие от аргона, он имеет очень малую атомную массу и поэтому не может достигаться достаточная кинетическая энергия для выталкивания расплава.

Кислород

По теплопроводности и атомной массе кислород ближе к азоту. Кислород имеет хорошее сродство к железу, т. е., в результате процесса окисления освобождается тепло, которые можно использовать для увеличения скорости резки. Несмотря на эту реакцию, процесс считается резкой расплавлением, а не выжиганием, так как реакция с материалом происходит слишком медленно и перед этим материал уже успевает расплавиться. Кислород применяется, в основном, в качестве режущего и вторичного газа для нелегированных и низколегированных сталей.

Воздух

Воздух состоит, в основном, из азота (ок. 70%) и кислорода (ок. 21%). Поэтому могут одновременно использоваться полезные свойства обоих газов. Воздух является одним из самых дешевых газов и применяется для резки нелегированных, низколегированных и высоколегированных сталей.

Смеси газов

Вышеперечисленные газы часто применяются и в виде смесей. Так, например, хорошие тепловые свойства водорода можно сочетать с большой атомной массой аргона. Высоколегированные стали и алюминий можно резать начиная с толщины 5 мм. При этом доля водорода выбирается в зависимости от толщины материала. Чем толще материал, тем выше должна быть доля водорода. Можно использовать максимум 35 объемных %. Разумеется, возможны и другие сочетания, например, смеси азота с водородом или смеси аргона, азота и водорода.

2.3 Методы повышения качества резки

Для достижения наилучшего результата следует опробовать и испытать все эти методы, поскольку зачастую на качество резки влияет множество факторов:

— Тип станка для плазменной резки (координатный стол, суппорт для резки труб, промышленный робот)

— Источник плазменной резки (источник тока, резак, расходные материалы)

— Устройство управления перемещением (ЧПУ, система регулировки высоты резака)

— Технологические параметры (скорость резки, значения давления газа, расход)

— Внешние переменные факторы (неоднородность материалов, чистота газов, опыт оператора)

Поэтому для совершенствования процесса резки важно учитывать все эти факторы.

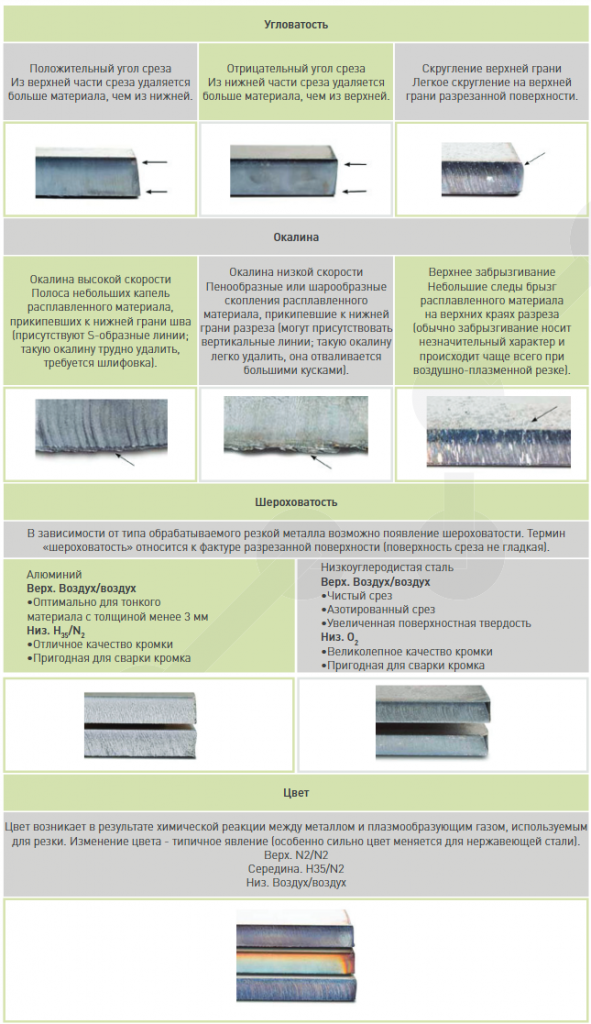

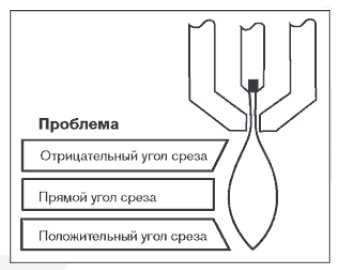

Проблемы качества резки.

Основные действия для повышения качества резки

Проверка направления плазменной дуги.

— Наиболее прямые углы среза при резке всегда находятся справа по направлению движения резака.

— Проверьте направление резки.

— При необходимости измените направление резки.

— Плазменная дуга при использовании стандартных расходных материалов вращается по часовой стрелке.

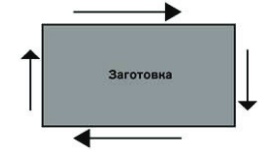

Контур

— Резак движется по часовой стрелке.

— Хорошая сторона среза находится справа от резака при его движении вперед.

— Внутренняя функция (отверстие).

Резак движется против часовой стрелки.

— Хорошая сторона среза находится справа от резака при его движении

вперед.

Лист с внутренним отверстием

Действие 2

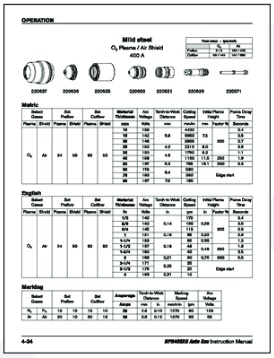

Проверка выбора процесса в соответствии с материалом и толщиной.

См. технологические карты резки в разделе «Эксплуатация» инструкции по эксплуатации Hypertherm.

Обязательно соблюдайте технические характеристики, приведенные в технологических картах резки.

Выберите подходящий процесс с учетом перечисленных ниже факторов:

— Тип материала.

— Толщина материала.

— Требуемое качество среза.

— Требования к производительности.

— Выберите нужный плазмообразующий и защитный газ.

— Выберите нужные значения следующих параметров.

— Значения давления газа (или расходы).

— Расстояние между резаком и изделием и дуговое напряжение.

— Скорость резки.

Убедитесь, что используются соответствующие расходные материалы (для этого нужно проверить коды материалов).

Примечание. Обычно при процессах с малым током удается достичь меньшей угловатости и более качественной поверхности, однако при этом ниже скорость резки и больше окалины.

Проверка износа расходных материалов

— Проверьте износ расходных материалов.

— Замените изношенные расходные материалы.

— Электрод и сопло нужно заменять одновременно.

— Не наносите на уплотнительные кольца излишнее количество смазки.

Примечание: для достижения наилучших показателей резки

используйте подлинные расходные материалы Hypertherm.

Проверка перпендикулярности резака заготовке.

— Выровняйте заготовку.

— Расположите резак перпендикулярно заготовке (относительно и передней, и боковой сторон.

Примечание: проверьте материал на наличие неровностей и искривлений. В сложных случаях перпендикулярности добиться невозможно.

Проверка корректности расстояния между резаком и изделием.

— Отрегулируйте расстояние между резаком и изделием.

— При использовании управления дуговым напряжением отрегулируйте напряжение.

Примечание: по мере износа расходных деталей нужно регулировать дуговое напряжение для поддержания нужного расстояния между резаком и изделием. Расстояние между резаком и изделием может влиять на угловатость среза.

Отрицательный угол среза. Резак расположен слишком низко. Увеличьте расстояние между резаком и изделием.

Положительный угол среза. Резак расположен слишком высоко. Уменьшите расстояние между резаком и изделием.

Примечание. Небольшое расхождение угла среза является нормальным, если оно находится в пределах допуска.

Проверка используемой скорости резки.

— Отрегулируйте скорость резки, как необходимо.

Примечание: cкорость резки может влиять на объем окалины.

Окалина высокой скорости. Слишком высокая скорость резки (дуга отстает); нужно уменьшить скорость.

Окалина низкой скорости. Слишком низкая скорость резки (дуга уходит вперед); нужно увеличить скорость.

Верхнее забрызгивание. Слишком высокая скорость резки, ее нужно уменьшить.

Примечание. Помимо скорости, на уровень образования окалины влияет состав материала и качество его поверхности. По мере нагревания заготовки в ходе последующих операций резки может образовываться большее количество окалины.

Действие 7

Проверка наличия проблем с системой подвода газа:

— Найдите и устраните все утечки или сужения.

— Используйте регуляторы и газопроводы нужного сечения.

— Используйте чистый высококачественный газ.

— Если требуется ручная очистка, например при использовании MAX200, убедитесь, что цикл очистки завершен.

— Обратитесь к поставщику газа.

Проверка наличия вибрации резака.

— Убедитесь, что резак надежно зафиксирован в портале станка.

— Обратитесь к изготовителю комплектного оборудования. Возможно, необходимо техническое обслуживание станка.

Проверка необходимости настройки стола.

— Убедитесь, что станок обеспечивает выполнение резки на заданной скорости.

— Обратитесь к изготовителю комплектного оборудования. Возможно, необходимо выполнить настройку скорости.