Чем варить 12х18н10т проволока

Технология сварки высоколегированных (нержавеющих) и жаропрочных сталей и сплавов

Температура плавления стали типа 18-8 составляет 1475°С. Такие стали широко применяются в пищевой, химической, авиационно-космической, электротехнической промышленности

Высоколегированные стали

Марка

Свариваемость

Технологические особенности сварки

12X18H9T, 12X18H10T, 08X18H10T, 12X17H9T

Присадок Св-01Х19Н9, Св-04Х19Н9, Св-07Х19Н10Б

Рекомендуется термообработка Присадок Св-07Х25Н13, Св-08Х14ГНТ, Св-13Х25Т

Подогрев и последующая термообработка. Присадок Св-12X13, Св-20Х13, Св-06Х14

Подогрев и последующая термообработка. Присадок Св-04Х19Н9

Необходима термообработка. Присадок Св-06Х21Н7БТ

Подогрев и последующая термообработка. Присадок Св-01Х18

Трудности при сварке

Защитный газ необходимо предварительно просушить или добавить к нему 2-5% кислорода. Это обеспечит плотность шва.

Нужно поддерживать самую короткую дугу и добиваться получения шва с низким коэффициентом формы (отношением ширины шва к его толщине). Иначе в металле шва и околошовной зоны появятся горячие (кристаллизационные) трещины.

После сварки металл должен как можно быстрее остыть. Для этого используют медные, охлаждаемые водой, подкладки; промежуточное остывание слоев; охлаждение швов водой. Эго повысит коррозионную стойкость сварного соединения.

Подготовка к сварке

Кромки стыкуемых деталей из высоколегированных сталей лучше подготавливать механическим способом. Однако допускаются плазменная, электродуговая, газофлюсовая или воздушно-дуговая резка. При огневых способах резки обязательна механическая обработка кромок на глубину 2-3 мм

КОНСТРУКТИВНЫЕ РАЗМЕРЫ СТЫКОВЫХ СОЕДИНЕНИЙ ПРИ СВАРКЕ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

Подготовка кромок и вид собранного стыка

S, мм

b, мм

с, мм

α, град.

Снимать фаску для получения скоса кромки можно только механическим способом. Перед сборкой свариваемые кромки защищают от окалины и загрязнений на ширину не менее 20 мм снаружи и изнутри, после чего обезжиривают.

Сборку стыков выполняют либо в инвентарных приспособлениях, либо с помощью прихваток. При этом необходимо учесть возможную усадку металла шва в процессе сварки. Ставить прихватки в местах пересечения швов нельзя. К качеству прихваток предъявляются те же требования, что и к основному сварному шву. Прихватки с недопустимыми дефектами (горячие трещины, поры и т.д.) следует удалить механическим способом.

Техника сварки. Основное правило: поддерживать короткую дугу, поскольку при этом расплавленный металл лучше защищен газом от воздуха. При сварке в аргоне W-электродом подавать присадочную проволоку в зону горения дуги следует равномерно, чтобы не допускать брызг расплавленного металла, которые, попадая на основной металл, могут вызвать очаги коррозии.

В начале сварки горелкой подогревают кромки и присадочную проволоку. После образования сварочной ванны выполняют сварку, равномерно перемещая горелку по стыку. Необходимо следить за глубиной проплавления, отсутствием непровара. По форме расплавленного металла сварочной ванны определяют качество проплавления: хорошее (ванна вытянута по направлению сварки) или недостаточное (ванна круглая или овальная)

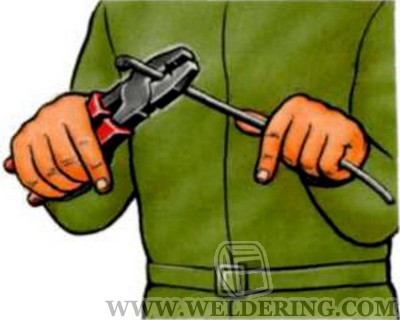

Окисленный конец проволоки удаляют кусачками или пассатижами

Толщина свариваемого металла, мм

Сварка стали марки 12х18н10т

Время чтения: 6 минут

Сталь — один из самых часто применяемых типов металлов, как в промышленности, так и на мелкосерийном производстве. По этой причине сварка стали настолько востребована и необходима. Специалисты, готовые взяться за работу со сталями, без труда находят рабочие места, и их труд высоко ценится.

Существует несколько десятков разновидностей стали, каждая из которых отличается своими особенностями и нюансами сварки. В этой статье мы подробно расскажем о марке стали 12х18н10т. Большинству из нас она знакома под названием «нержавеющая сталь». Вы узнаете, какие можно использовать флюсы, технологии и электроды для сварки стали 12х18н10т. И какие тонкости нужно знать, чтобы добиться достойного качества сварки.

Особенности марки

Прежде чем мы приступим к подробному описанию сварки, ознакомьтесь с некоторыми особенностями нержавеющей стали марки 12х18н10т.

Главное, что вам необходимо знать — нержавеющая сталь крайне склонна к образованию межкристаллической коррозии. Даже несмотря на то, что общая устойчивость к образованию коррозии достаточно высока. Но есть одна хорошая новость. Межкристаллическая коррозия образовывается только в случае прокалки металла в печи. Достаточно температуры в 500 градусов, чтобы структура нержавеющей стали изменилась и повысилась вероятность коррозии.

Производители это прекрасно понимают, и поэтому добавляют к нержавеющей стали легирующие элементы. В случае с нашей маркой 12х18н10т это титан. Об этом свидетельствует буква «Т» в конце маркировки. Перед сваркой узнайте точную маркировку стали и убедитесь, что в ее составе есть легирующие элементы. Помимо титана используется ниобий, в маркировке он обозначается буквой «Б».

Сварка стали марки 12Х18Н10Т

Электроды

12х18н10т электроды — это зачастую стержни из высоколегированного металла с основным покрытием, в составе которого так же присутствуют легирующие компоненты. Состав таких электродов во многом схож с составом самой нержавеющей стали. Поэтому швы получаются достаточно качественными и долговечными. Но это не основное преимущество.

Правильно подобрать электроды можно не только дополнить, но и несколько изменить химический состав наплавленного металла. Не забывайте, что при плавлении электрод смешивается с основным металлом в сварочной ванне, поэтому есть возможность изменить состав сварочного шва.

Как это можно сделать? Просто обратите внимание на состав электродов. Если вы хотите получить наплавленный металл, стойкий к межкристаллической коррозии, то выбирайте электроды с высоким содержанием легирующих компонентов. Того же титана, например. При смешивании с основным металлом вы получите усовершенствованные швы, которые будут обладать еще лучшими свойствами, чем основное металл.

Поэтому электроды для сварки нержавеющей стали нужно выбирать с особым вниманием. Ведь с их помощью можно существенно изменить эксплуатационные характеристики наплавленного шва.

Флюсы

Пару слов о флюсах. Они тоже применяются при сварке нержавеющей стали. Чаще всего применяются фторидные флюсы. Их стоит использовать в сочетании с высоколегированной присадочной проволокой. На наш взгляд, самый оптимальный флюс для сварки сталей типа 12х18н10т — АНФ-5. Он не только хорошо защищает сварочную ванну от окисления, но еще и легирует наплавленный металл. Поскольку в его составе также присутствует титан.

Флюс АНФ-5 предотвращает образование пор в сварочном шве, что часто встречается из-за большого количества водорода. Также вместо фторидных флюсов можно использовать флюсы на основе оксидов.

Режимы

Теперь, когда вы выбрали электроды и флюс, пора задуматься о режиме сварки. Основное, на что нужно обратить внимание — величина погонной энергии. Погонная энергия — это скорость, за которую ток передается от сварочной дуги к металлу. В случае со сваркой нержавейки погонная энергия должна быть малой.

Также рекомендуется формировать тонкие швы малого сечения. Этого можно добиться, если использовать сварочную проволоку небольшого диаметра, до 3 мм. Учитывайте, что нержавеющая сталь обладает пониженной электропроводностью. Чтобы эта особенность не стала для вас головной болью, уменьшите вылет электрода в полтора-два раза по сравнению с вылетом электрода для сварки углеродистой стали.

Технологии

Переходим к самому интересному — к технологиям. При сварке нержавеющей стали можно применять технологию полуавтоматической сварки в среде защитных газов, технологию контактной сварки, сварку неплавящимся электродом и сварку штучным электродов. В качестве защитного газа чаще всего используют аргон, смесь аргона с углекислотой, и иногда гелий. Давайте подробнее остановимся на двух технологиях сварки: аргонодуговой и сварку неплавящимся электродом.

Аргонодуговая сварка с применением плавящихся и неплавящихся электродов используется чаще всего на профессиональном производстве. Для выполнения такой работы рекомендуем установить обратную полярность и варить на постоянном токе. В качестве защиты, как не трудно догадаться, используется газ аргон. Вы можете использовать как чистый аргон, так и его смесь с углекислотой или кислородом. Применение смесей стабилизирует горение дуги, упростит формирование шва и уменьшит вероятность образования пор.

Если вы решите применить технологию сварки неплавящимся электродом, то установите прямую полярность и варите на постоянном токе. В качестве электродов используйте вольфрамовые. Применение переменного тока возможно, но не всегда целесообразно. Если в составе металл присутствует большое количество алюминия (что встречается редко), то можно использовать «переменку».

Также добавим пару слов о сварке штучными электродами. Этот метод считается непрофессиональным и применяется только в домашних условиях или на мелких предприятиях, где качество работы не принципиально. Этот способ хорош, если вы гаражный сварщик и не хотите тратить деньги на дополнительное оборудование. Вам достаточно иметь простенький инвертор и подобрать электроды. Но если вы претендуете на достойное качество швов, то рекомендуем все же остановить свой выбор на сварке в среде защитных газов. А для таких работ необходим полуавтомат, баллон с газом и сварочная проволока или электроды. Это минимальный набор для более-менее качественной сварки в условиях цеха или даже гаража.

Вместо заключения

Как вы теперь знаете, существует сразу несколько способов сварки нержавеющей стали. К тому же, они постоянно совершенствуются, поскольку технологический прогресс никогда не стоит на месте. Чтобы добиться высочайшего качества сварных швов необходимо строго соблюдать технологию сварки и иметь опыт работы с подобными металлами. Также желательно иметь профессиональное или полупрофессиональное оборудование.

Но, если вы новичок и вам еще предстоит работа со сталью марки 12х18н10т, не беспокойтесь. Примите, что по началу вы не получите качественные и долговечные соединения. Но с развитием навыков вы заметите, как ваша работа станет по-настоящему достойной. Практикуйтесь как можно больше. Особенно, когда дело касается ответственных конструкций. Если у вас уже есть опыт успешной или неудачной сварки нержавейки, то вы можете поделиться им в комментариях ниже. Желаем удачи в работе!

Как проводится сваривание нержавеющей стали с маркировкой 12х18н10т

Главная / Техника сварки

Время на чтение: 3 мин

Серебрянка – один из популярных видов металла 21 века. Как в промышленных масштабах, так и в домашних работах.

У сталеваров работы достаточно, потому этот тип сварки пользуется сегодня большим спросом. Труд хороших работников ценится по достоинству и неплохо оплачивается.

Но для обеспечения высококачественного труда необходимо подумать о материалах, с которыми придется иметь дело. В нашей статье пойдет речь о характеристиках стали 12х18н10т.

Мы расскажем, с какими материалами стоит работать, какие электроды вам пригодятся и как сделать так, чтобы соединение было прочным. Этого легко добиться, следуя нашим простым советам.

Характеристики марки

Перед тем, как говорить о сварочных работах, необходимо обратить внимание, что из себя представляет эта сталь.

Главный момент – это то, что нержавеющая сталь 12х18н10т часто подвергается созданию коррозии. Это происходит вопреки тому, что материал достаточно устойчив к ней.

Такой исход событий возможен тогда, когда вы прокалываете металл в печке. Иными словами, для появления коррозии необходимо действия температуры 500 градусов.

Чтобы этого не происходило, многие производители подмешивают в нержавейку легирующие компоненты. В случае с нашей маркой это титан.

Вы можете узнать это, заметив букву “Т”, которая располагается в конце маркировки. Перед тем, как приступать к сварочному процессу, важно тщательно изучить компоненты сплава. Это необходимо для того, чтобы все этапы прошли гладко.

Электроды

Обычно при изготовлении этого материала используют компоненты, состоящие из легированного металла. У него есть основное покрытие.

Состав последнего включает легирующие компоненты. По причине схожести структуры нержавейки и электродов, швы на выходе будут прочными и прослужат много лет. Это не главное преимущество материала, с которым вам придётся трудится.

Если вы корректно определите электроды, то сможете и дополнить, и преобразовать химические элементы. При этом важно помнить, что при плавлении электрод соединяется с базовым металлом в специальной ванне.

Это позволяет менять характеристики сварочного соединения.

Процесс сварки обеспечить возможно, следуя нехитрым методам. Прежде всего советуем обращать внимание на компоненты электродов.

Виды нержавеющей стали

Промышленная и бытовая сварка листовой и профильной нержавейки требует правильного выбора способа работы. Он определяется видом металла. По основным свойства нержавейка классифицируется на:

Аустенитная названа так по основной фазе. Это сплавы с высоким содержанием хрома и никеля. Пример — всем известная пищевая сталь AISI 304 (08Х18Н10 по ГОСТ), активно использующаяся при изготовлении посуды, различных архитектурных деталей, дымоходов, ложек и вилок. Содержит 18% хрома и 10% никеля. Стали аустенитного типа немагнитные, пластичные, химически стойкие и прочные механически.

Мартенситные стали отличаются спецификой внутренней структуры, заметной под микроскопом. Отличаются низким содержанием углерода (сотые доли процента) и хрома до 12%. Металлы очень твердые, но хрупкие, применяются для изготовления режущих инструментов или бытовых вещей, турбин и крепежей, которые используются в слабоагрессивной среде. Широко распространена при производстве алкогольных напитков. После термообработки получают необходимую ударную вязкость и жаропрочность.

Пример — AISI 410 (12Х13 по ГОСТ). Содержит 13% хрома и 0,10-0,12% углерода. Устойчива к серным соединениям.

Ферритные — стали со средним содержанием хрома, не закаляются и очень устойчивы к агрессивной среде (кислотам, солям). Они менее пластичны, чем аустенитные и не такие хрупкие, как ферритные. Пример — AISI 430 (12Х17 по ГОСТ). Хрома — 17%, углерода — 0,10-0,12%. Относится к классу трудносвариваемых. Применяется в машиностроении для изготовления втулок, валов, штуцеров.

Минерал

Говоря о плюсах, отмечаем их хорошую работу с нержавеющей сталью 12х18н10т. В 8 случаях из 10 применяются вторичные компоненты. Используйте их одновременно с проволокой, изготовленной из высоколегированных проводов.

И здесь на помощь придет сварочный флюс типа АНФ-5. Он способен изолировать ванну от окислительных процессов, а также обеспечивает легирование конструкций.

Еще одно преимущество такого флюса – это то, что он не допускает появления пор в соединениях. Вместо вторичной основы применяют оксидную, которая ничем не хуже первой.

Организация работы

После определения плюсов электродов, можно выбрать режим сварочных работ. Первым делом смотрите на объем погонной энергии.

Это скорость, которая необходима току для прохода от арки к металлу. Для нержавеющей стали с маркировкой 12х18н10т этот показатель должен быть низкий.

Рекомендуем создавать тонкие соединения малого сечения. Это возможно при работе со сварочными проводами, диаметры которых не превышает 3 мм.

Не забывайте о том, что нержавеющая сталь имеет невысокую проводимость электричества. Чтобы избежать лишних вопросов, стоит снизить вылет электрода в пару раз в сравнении с показателем при углеродистой конструкции.

Виды сварочной проволоки для полуавтоматов

В обычных условиях используется чуть более десятка типов сварочной проволоки, из более чем семидесяти выпускаемых видов. Это объясняется и промышленной спецификой использования в сварочных автоматах большинства сортов, и высокой стоимостью некоторых из них. Наиболее популярными видами являются изделия диаметром от 0,6 мм до 2 мм, весом от 1 кг до 5 кг. Продукция делится на проволоку сплошного сечения и трубчатую с присадочными наполнителями, которые имеют различное назначение. По химическому составу она может быть алюминиевой, омеднённой, с примесями титана и легирующей.

Особо внимательно подбирается проволока для сварки нержавейки полуавтоматом потому, что она должна быть как можно ближе по составу со свариваемым материалом. Также важны параметры тока, поскольку перегрев при сварке нержавеющей стали ведёт к потере физических свойств этого материала.

При соединении различных сортов нержавеющего металла следует выбирать следующие типы нержавеющей сварочной проволоки:

Эти виды проволоки соответствуют сортам нержавеющей стали и обеспечивают высокие пределы прочности, удлинения, ударной вязкости и текучести, делая шов прочным и эластичным после остывания и удаления шлака. При работе высокочастотным инверторным или постоянным током не происходит перегрева металла в сварочной ванночке, а значит, не нарушается коррозионная стойкость в месте соединения деталей.

Параметры и состав проволоки регламентируется ГОСТ 18143-72, который и определяет критерии оценки качества и способ производства.

Также для соединения нержавеющих материалов и разнородных сталей применяется порошковая проволока с рутиловым наполнителем. Её используют для сварки трудносвариваемых, углеродомарганцевых и нержавеющих сталей в газовой смеси 80% аргона и 20% углекислого газа. Порошковые изделия дают возможность вести работу в любых положениях, и легированы молибденом, что придаёт шву высокие физико-химические свойства.

Для стали марок Е 2209 используют проволоку ОК Tubrod 14.27, для нержавейки 317 и 317L берётся OK Tubrod 14.25, а для марки 309 подходит OK Tubrod 14.22. Для сварки иных металлов можно использовать самозащитную порошковую продукцию с флюсом (например СВ-000009283), которая не требует инертной газовой среды.

Технология

Сейчас пойдет речь о самых интересных моментах сварочных работ нержавеющей стали с маркировкой 12х18н10т. При металлообработке и использовании нержавейки возможно применение способа сварки полуавтоматом в области защитных газов.

Допускается технология контактной металлообработки, сварка неплавящимся компонентами и металлообработка искусственным электродом.

Когда мы говорим о защитном газе, то применяют аргон, соединение аргона с углекислым газом или гелием. В качестве примера можно поговорить об аргонодуговой обработке и сварке неплавящимся компонентом.

Аргоноарковая сварка с использованием электродов разного действия нравится мастерам с десятилетним опытом работы и более. Чтобы выполнять такую процедуру, стоит заняться установкой обратной полярности.

Сварка нержавеющих сталей

| Тип электрода | Содержание α-фазы (%) и структура шва | |||

| Коррозионно-стойкие стали | ||||

| 08Х18Н10 | Агрессивные среды; стойкость к межкристаллитной коррозии | ЦЛ-11 | Э-04Х20Н9 | 2,5-7,0 |

| 12Х18Н10Т 08Х22Н6Т | Температура до 600оС; жидкие среды; стойкость к межкристаллитной коррозии | Л38М | Э 07Х20Н9 Э-08Х19Н10Г2Б Э-02Х10Н9Б | 3 — 5 |

| 10Х17НИМ2Т 08Х18Н19Б 08Х21Н6М2Т | Температура до 700 °С; стойкость к межкристаллитной коррозии | СЛ-28 | Э-08Х19Н10Г2МБ Э-09Х19Н10Г2М2Б | 4 — 5 |

| 10Х17Н13МЗТ | Стойкость к межкристаллитной коррозии | НЖ-13 | Э-09Х19НЮГ2М2Б | 4-8 |

| Жаропрочные стали | ||||

| 12Х18Н9 12Х18НЮТ 08Х18Н12Т | Температура до 800 °С | ЦТ-26 | Э-08Х16Н8М2 Э-08Х17Н8М2 | 2 — 4 |

| 10Х23Н18 | Температуры выше 850 °С | ОЗЛ-4 ОЗЛ-6 | Э-ЮХ25Н13Г2 | Свыше 2,5 % |

| Жаростойкие стали | ||||

| 20Х20Х14С2 20Х25Н20С2 30Х18Н25С2 | Температуры до 900-1100°С Температура до 1050°С; жаростойкость и жаропрочность | ОЗЛ ОЗЛ-9-1 | Э-12Х24Н14С2 Э-28Х24Н16Г6 | 3-10 % Аустенитно- карбидная |

| Х25Н38ВТ ХН75МБТЮ | Высокая температура | ЭА-981-15 | Э-09Х15Н25М6Г2Ф | Аустенитная |

| Таблица 2. Типичные механические свойства при температуре 20оС металла швов, выполненных на высоколегированных коррозионно-стойких и жаропрочных сталях |

| Марка электрода | σт | σв | δ, % | KCU, Дж/см3 |

| МПа/мм2 | ||||

| Коррозионно-стойкие стали | ||||

| ЦЛ-11 | 360 | 600 | 24 | 70 |

| ОЗЛ-7 | 400 | 640 | 25 | 100 |

| Л-38М | 300 | 600 | 30 | 90 |

| СЛ-28 | — | 600 | 38 | 120 |

| 11Ж-13 | 450 | 600 | 26 | 100 |

| Жаропрочные стали | ||||

| ОЗЛ-5 | 350 | 600 | 25 | 60 |

| ОЗЛ-6 | 350 | 570 | 33 | 100 |

| ОЗЛ-9-1 | 500 | 650 | 12 | 50 |

Одним из основных способов сварки высоколегированных сталей толщиной 3-50 мм, применяемых в химической, нефтехимической аппаратуре, атомной технике и некоторых других отраслях промышленности является сварка под флюсом. Она имеет большое преимущество перед ручной дуговой сваркой покрытыми электродами ввиду стабильности состава и свойств металла по всей длине шва, при сварке с разделкой и без разделки кромок. Это достигается отсутствием частых кратеров, образующихся при смене электрода, обрывов дуги, равномерностью плавления электродной проволоки и основного металла по длине шва (при ручной сварке в связи с изменением вылета электрода скорость его плавления вначале будет меньше, чем в конце, что периодически изменяет долю основного металла в шве, а значит и его состав) и более надежной защитой зоны сварки от окисления легирующих компонентов кислородом воздуха. Хорошее формирование поверхности швов с мелкой чешуйчатостью и плавным переходом к основному металлу, отсутствие брызг на поверхности изделия заметно повышают коррозионную стойкость сварных соединений. При этом способе уменьшается трудоемкость подготовительных работ, так как разделку кромок производят на металле толщиной выше 12 мм (при ручной сварке свыше 3-5 мм). Возможна сварка с повышенным зазором и без разделки кромок стали толщиной до 30-40 мм. Уменьшение потерь на угар, разбрызгивание и огарки электродов на 10-20 % снижает расход дорогостоящей сварочной проволоки. При сварке под флюсом значительно труднее обеспечить необходимое содержание ферритной фазы в металле шва только за счет выбора сварочных флюсов и проволок, которые в пределах одной марки имеют значительные колебания химического состава. На содержание ферритной фазы в металле влияет также его толщина и разные формы разделки, приводящие к изменению доли участия основного металла в металле шва. Техника и режимы сварки под флюсом высоколегированных сталей отличаются от сварки обычных низколегированных.

Для предупреждения перегрева металла и связанного с этим укрупнения структуры, возможности появления трещин и снижения эксплуатационных свойств сварного соединения рекомендуется выполнять сварку валиками небольшого сечения, применяя для этого проволоку диаметром 2- 3 мм, а в связи с высоким электросопротивлением аустенитных сталей вылет электрода следует уменьшить в 1,5-2 раза.

Легировать шов можно через флюс (табл. 3) или проволоку (табл. 4), последнее предпочтительнее, так как обеспечивает необходимую стабильность металла шва. Таблица 3. Флюсы для электродуговой и влектрошлаковой сварки высоколегированных сталей

| Вид сварки | Марка флюса |

| Автоматическая электродуговая аустенитно-ферритными швами | АНФ-14; АНФ-16; 48-ОФ-Ю; К-8 |

| Автоматическая электродуговая аустенитно-ферритными швами с небольшим запасом аустенита | АН-26 |

| Автоматическая электродуговая чисто аусте-нитными швами с большим запасом аустенита | АНФ-5; ФЦК |

| Автоматическая электродуговая и электрошлаковая чисто аустенитными швами с большим запасом аустенита | 48-ОФ-6 |

| Электрошлаковая чисто аустенитными швами с большим запасом аустенита | АНФ-1; АНФ-6; АНФ-7; АН-29; АН-292 |

Таблица 4. Некоторые марки сварочной проволоки для электродуговой сварки под флюсом и электрошлаковой сварки высоколегированных сталей

| Марка стали | Условия работы | Марка проволоки (ГОСТ 2246 — 70) |

| Коррозионно-стойкие стали | ||

| 12Х18Н9 08Х18Н10 12Х18Н10Т 12Х18Н9Т | Стойкость к межкристаллитной коррозии | Св-0,1Х19Н9 Св-0,4Х19Н9 Св-07Х18Н9ТЮ Св-04Х19Н9С2 Св-05Х19Н9ФЗС2 |

| 12Х18Н10Т 08Х18Н10Т 08Х18Н12Т 08Х18Н12Б | Температура выше 350°С; стойкость к межкристаллитной коррозии | Св-07Х19Н10Б Св-05Х20Н9ФБС |

| 10Х17Н13МЗТ 08X18Н12Б | Стойкость к межкри-сталлитной коррозии | Св-08Х19Н10МЗБ; Св-06Х20Н11МЗТБ |

| 08Х18Н10; 12Х18Н10Т 12Х18Н9Т | Сварка в углекислом газе; стойкость к межкристаллитной коррозии | Св-08Х25Н13БТЮ |

| Жаропрочные сталь | ||

| 12Х18Н9 | Температура до 800 °С | Св-04Х19Н19 |

| 12Х18Н9Б 08Х18Н12Т | Температура до 800- 900 °С | Св-08Х18Н8Г2Б |

| Х15Н35В4Т | Высокая температура | Св-06Х19Н10МЗТ |

| Жаростойкие стали | ||

| 20Х23Н13 08Х20Н14С2 20Х23Н18 ХН35ВЮ 20Х25Н20С2 | Температура 800-900 °С Температура 900- 1100°С Температура до 1200°С | Св-07Х25Н13 Св-07Х25Н12Г2Т Св-06Х25Н12ТЮ Св-08Х25Н13БТЮ Св-08ХН50 |

Для сварки используют низкокремнистые фторидные флюсы, создающие в зоне сварки безокислительные или малоокислительные среды, что приводит к минимальному угару легирующих элементов. Для снижения вероятности образования пор в швах флюсы для высоколегированных сталей необходимо прокалить непосредственно перед сваркой при 500-800°С в течение 1-2 ч. Остатки шлака и флюса на поверхности швов, которые могут служить очагами коррозии сварных соединений на коррозионно-и жаростойких сталях, необходимо тщательно удалять. Особенностью электрошлаковой сварки является пониженная чувствительность к образованию горячих трещин, что объясняется малой скоростью перемещения источника нагрева и характером кристаллизации металла сварочной ванны, в результате создаются условия получения чисто аустенитных швов без трещин. Однако длительное пребывание металла шва и околошовной зоны при повышенных температурах увеличивает его перегрев и ширину околошовной зоны, а длительное пребывание металла при температурах 1200-1250°С приводит к изменению его структуры, снижает прочностные и пластические свойства. В результате сварные соединения теплоустойчивых сталей предрасположены к разрушениям в процессе термической обработки или эксплуатации при повышенных температурах. Перегрев при сварке зоны термического влияния коррозионно-стойких сталей может привести к образованию в ней ножевой коррозии, поэтому для предупреждения указанных дефектов необходима термообработка сварных изделий (закалка или стабилизирующий отжиг). При выборе флюса и сварочной проволоки необходимо учитывать проникновение кислорода воздуха через поверхность шлаковой ванны, что приводит к угару легкоокисляющихся элементов (титана, марганца и др.). Это вызывает необходимость в некоторых случаях защищать поверхность шлаковой ванны путем обдува аргоном. Электрошлаковую сварку высоколегированных сталей можно выполнять проволочным или пластинчатыми электродами (табл. 5). Изделия большой толщины со швами небольшой протяженности целесообразно сваривать пластинчатым электродом, изготавливать их значительно проще. Но сварка проволокой позволяет в широких пределах, варьируя режимом, изменять форму металлической ванны и характер кристаллизации шва, а это является одним из действенных факторов, обеспечивающих получение швов без горячих трещин. Таблица 5. Типовой режим электрошлаковой сварки высоколегированных сталей и сплавов

| Толщина металла, мм | Электрод | Диаметр,(размеры), мм | Марка флюса | Зазор, мм | Скорость подачи электрода, м/ч | Сила сварочного тока, А | Напряжение, В | Глубина шлаковой ванны, мм |

| 100 100 200 200 | Проволока Пластина » » | 3 10X100 12X200 12X200 | АНФ-7 АНФ-7 АНФ-1 АНФ-6 | 28-32 28-32 38-40 38-40 | 330 2,4 1,9 1.9 | 600-800 1200-1300 3500-4000 1800-2000 | 40-42 24-26 22-24 26-28 | 25-35 15-20 15-20 15-20 |

Однако жесткость сварочной проволоки затрудняет длительную и надежную работу токоподводящих и пода¬ющих узлов сварочной аппаратуры. При сварке в углекислом газе создается окислительная атмосфера в дуге за счет диссоциации углекислого газа, вызывающая повышенное (до 50 %) выгорание титана и алюминия. Меньше выгорают марганец, кремний и другие легирующие элементы, поэтому при сварке коррозионно-стойких сталей в углекислом газе применяют сварочные проволоки, содержащие раскисляющие и карбидообразующие элементы (алюминий, титан, ниобий). Недостатком сварки в углекислом газе является интенсивное разбрызгивание металла и образование на поверхности шва плотных пленок оксидов, прочно сцепленных с металлом, что может снизить коррозионную стойкость и жаростойкость сварного соединения. Для уменьшения налипания брызг на основной металл наносят эмульсии, а для борьбы с оксидной пленкой подается в дугу небольшое количество фторидного флюса АНФ-5. Сварка плавящимся электродом в углекислом газе производится на полуавтоматах и автоматах. При этом для сварки сталей марки 12Х18Н10Т рекомендуется проволока Св-07Х18Н9ТЮ, Св-08Х20Н9С2БТЮ; для сталей марки 12Х18Н12Т — проволока Св-Х25Н13БТЮ, а для хромоникелемолибденовых сталей — проволока марок Св-06Х19Н10МЗТ и Св-06Х20Н11МЗТБ. Сварка в углекислом газе производится во всех пространственных положениях, что позволяет механизировать сварочные работы на конструкциях из высоколегированных сталей в монтажных условиях. Ориентировочные режимы дуговой сварки в углекислом газе высоколегированных сталей без разделки кромок плавящимся электродом в углекислом газе приведены в табл. 6. Таблица 6. Режимы дуговой сварки высоколегированных сталей без разделки кромок плавящимся электродом в углекислом газе

| Толщина металла, мм | Шов | Диаметр проволоки, мм | Вылет электрода, мм | Сила свроч ного тока, А | Напряжение дуги, В | Скорость сварки, м/ч | Расход углекислого газа, л/мин |

| 1 3 6 8 10 | Односторонний » Двусторонний » » | 1 | 10 15 15 15 15 — 20 20 — 25 25 — 30 | 80 230-240 250-260 350-360 380-400 430-450 530-560 | 16 24-28 28-30 30-32 30-32 33-35 34-36 | 80 45-50 30 — 30 — — | 10-12 12-15 12-15 — 12-15 12-15 12-15 |

При сварке в инертных газах повышается стабильность дуги и снижается угар легирующих элементов, что важно при сварке высоколегированных сталей. Сварку аустенитных сталей в инертных газах выполняют неплавящимся (вольфрамовым) или плавящимся электродом. Обычно ее применяют для сварки материала толщиной до 7 мм, но особо эффективна она при малых толщинах (до 1,5 мм), когда при применении других способов наблюдаются прожоги. Однако в некоторых случаях ее применяют при сварке неповоротных стыковых труб большой толщины, и сварке корневых швов в разделке при изготовлении особо ответственных толстостенных изделий. Сварку ведут без присадочного материала или с присадочным материалом на постоянном токе прямой полярности. Но при сварке стали или сплава с повышенным содержанием алюминия применяют переменный ток, чтобы за счет катодного распыления разрушить поверхностную пленку оксидов. Плазменная сварка также используется для высоколегированных сталей. Ее преимуществами являются чрезвычайно малый расход защитного газа, возможность получения плазменных струй различного сечения (круглого, прямоугольного, эллипсовидного и т. д.). Ее можно использовать для сварки очень малых толщин металла и для металла толщиной до 12 мм. Примерные режимы сварки высоколегированных сталей вольфрамовым электродом на постоянном токе обратной полярности присадочной проволокой диаметром 1,6 — 2,0 мм приведены в табл. 7.

Таблица 7. Режимы сварки вольфрамовым электродом в аргоне высоколегированных сталей

| Толщина металла, мм | Тип соединения | Сила сварочного тока, А | Расход аргона, л/мин | Скорость, м/ч |

| Ручная сварка | ||||

| 1 2 3 | С отбортовкой | 35-60 65-120 100-140 | 3,5-4 5-6 6-7 | |

| 1 2 3 | Встык без разделки с присадкой | 40-70 75-120 120-160 | 3,5-4 5-6 6-7 | |

| Автоматическая сварка | ||||

| 1 2,5 4 | Встык без присадки | 60-120 110-200 130-250 | 4 6-7 | 35-60 25-30 25-30 |

| 1 2 4 | Встык с присадкой | 80-140 140-240 200-280 | 4 6-7 7-8 | 30-60 20-30 15-30 |

Сварку плавящимся электродом производят в инертных, а также активных газах или смеси газов. При сварке высоколегированных сталей, содержащих легкоокисляющиеся элементы (алюминий, титан и др.), следует использовать инертные газы, преимущественно аргон, и вести процесс на плотностях тока, обеспечивающих струйный перенос электродного металла. Так, при сварке в аргоне стыковочное соединение на стали типа 18-9 толщиной 5-6 мм на постоянном токе обратной полярно¬сти проволокой диаметром 1,2 мм при сварочном токе 230-300 А, напряжении 16-20 В, расходе газа 16- 20 м/мин будет иметь место струйный перенос электродного металла. При этом дуга имеет высокую стабильность, и практически исключается разбрызгивание металла, что благоприятно сказывается на формировании швов в различных пространственных положениях и исключает вероятность образования очагов коррозии, связанных с разбрызгиванием при сварке коррозионностойких и жаростойких сталей. Однако струйный перенос в аргоне возникает при критических токах, когда возможно образование прожогов при сварке тонколистового металла. Уменьшения критического тока можно достичь, добавив к аргону 3-5 % кислорода, за счет чего уменьшается вероятность образования пор, вызванных водородом, или применив для сварки смеси аргона с 15-20 % углекислого газа, что уменьшает расход дорогостоящего аргона. Но наличие углекислого газа может явиться причиной угара легирующих элементов. Примерный режим аргонодуговой сварки встык плавящимся электродом высоколегированных сталей в нижнем положении приведен в табл. 8. Таблица 8. Режим аргонодуговой сварки встык плавящимся электродом высоколегированных сталей

| Толщина металла, мм | Подготовка кромок | Число слоев | Диаметр сварочной проволоки, мм | Сила свароч. тока, А | Скорость сварки, м/ч | Расход аргона, л/мин |

| Полуавтоматическая сварка | ||||||

| 4 | Без разделки | 1 | 1,0-1,6 | 160-300 | — | 6-8 |

| 8 | V-образная разделка | 2 | 1,6-2,0 | 240-360 | — | 11-15 |

| Автоматическая сварка | ||||||

| 2 | Без разделки | 1 | 1 | 200-210 | 70 | 8-9 |

| 5 | V-образная разделка под углом 50° | 1 | 1 | 260-275 | 44 | 8-9 |

| 10 | То же | 2 | 2 | 330-440 | 15-30 | 12-17 |

Подведём итоги

В нашей статье изложен материал об известных способах сварки нержавеющей стали с маркировкой 12х18н10т. Каждый год технологии расширяются и прогресс движется вперед.

Неизменным остается одно: для высококачественных изделий и швов нужно обладать большим опытом и придерживаться всех сварочных процессов. Немаловажным будет и наличие профессионального оборудования для сварки.

Если Вы только начинаете разбираться в сварочном деле, вам не стоит переживать. Сначала у вас не выйдет получать прочное соединение, это вполне нормально. По мере развития вы будете совершенствовать свои навыки.

Через год или два получится варить сложные металлоконструкции. Уже имеете опыт сваривания с нержавеющей стали с маркировкой 12х18н10т или другими металлами? Напишите нам об этом в комментариях. Желаем успехов!