Чем выровнять наждачный круг на точиле

Правка шлифовальных кругов

Правка шлифовальных кругов – процесс удаления загрязнений между зернами абразива, восстановление остроты режущих кромок и геометрии диска. Во время работы инструмент изнашивается, что приводит к ухудшению его технических характеристик. Периодическая правка диска способствует повышению его эксплуатационных свойств и качества шлифовальных работ.

Методы правки абразивных кругов

Периодичность правки шлифовальных кругов определяется условиями и частотой шлифования материалов. Несмотря на кажущуюся простоту процесса, существует несколько способов восстановления первоначальной геометрии шлифкругов и остроты их режущих кромок. На выбор способа правки дисков влияет множество факторов – степень засаливания круга, уровень износа зерен, кривизна поверхности и т.д.

Правку кругов из абразивных материалов осуществляют брусками, дисками, роликами с алмазным или безалмазным напылением. По принципу взаимодействия диска с инструментами можно выделить несколько способов правки:

При отсутствии технических условий правку шлифовальных кругов осуществляют с помощью доступных инструментов. Для очистки поверхности круга от опилок могут использоваться остатки других абразивных материалов с твердостью не ниже R и S. Чаще всего для удаления участков залипания используют абразивный брусок, с помощью которого диск очищается от загрязнений во время вращения.

Правка шлифовального круга обтачиванием

Шлифование круга методом обтачивания – это процесс разрушения верхнего слоя абразива и связки шлифкруга инструментами с высокой степенью твердости. Принцип обтачивания заключается в удалении засаленного слоя диска правящим инструментом во время вращения заготовки.

В качестве инструмента для правки абразивных кругов могут использоваться:

Зачищающие материалы устанавливаются в специальную оправу, в которой фиксируются при помощи механического зажима, чеканки или же напайки. Инструмент может иметь различную форму:

При сильном износе шлифовального круга часто в качестве правящего инструмента используют шарошки. Следует учитывать, что для удаления зон засаливания, неровностей и затупившихся зерен применяют не одну, а сразу несколько шлифовальных звездочек. Перед правкой они помещаются на длинную ось, которая предварительно смазывается маслом.

Алгоритм правки шлифкруга методом обтачивания

Правку шлифовальных кругов реализуют в следующем порядке:

Правка обтачиванием позволяет выровнять геометрическую форму круга и удалить с его поверхности области засаливания. Чтобы оценить качество проделанной работы, достаточно приложить к диску линейку. Если она полностью прилегает к поверхности, значит, правка выполнена качественно. При наличии больших зазоров между кругом и линейкой желательно повторить обработку.

Осуществлять правки абразивных шлифовальных кругов можно с помощью брусков из кремния или карбида с зернистостью P125-50. Для обтачивания алмазных дисков рекомендуется брать бруски с такой же зернистостью, как и на заготовке. В случае перерасхода точильного бруска можно воспользоваться специальным абразивным кругом.

Правка абразивного круга обкатыванием

Скалывание затупившихся зерен и удаление опилок при обкатывании осуществляется инструментами круглой формы. Для выравнивания абразивных кругов используются прочные материалы:

Шарошки для правки абразивных дисков применяются чаще всего, что связано с высоким качеством выполняемой работы и несущественным расходом материалов. Рабочая поверхность звездочек выполнена из износостойких сплавов. Во время контакта с вращающимся диском шарошки тоже начинают вращаться. Их зубья скользят по покрытию круга, за счет чего происходит удаление верхнего затертого слоя абразива и выравнивание профиля рабочего инструмента.

Правка обкатыванием может выполняться с помощью 5 и более шарошек, закрепленных на неподвижном основании. За счет этого обтачивание абразивных материалов можно осуществлять при помощи шлифмашинок. Единственным недостатком данного способа является недостаточная точность обработки и избыточное пылеобразование.

К преимуществам метода обкатывания кругов можно отнести отсутствие областей с заглаженной поверхностью. Если абразивный круг планируется использоваться для обдирочных работ, правка с помощью шарошек станет самым оптимальным вариантом.

Правка шлифованием

Как и предыдущем случае, правка шлифовальных кругов осуществляется с помощью вращающихся правящих инструментов. Но в данном случае инструмент вращается не от контакта с заготовкой, а от собственного привода. Для обработки дисков используются:

В процессе шлифования ось вращения инструмента либо параллельна, либо перпендикулярна оси вращения шлифкруга. В первом случае оси вращения инструмента и диска одинаковы, но их направления могут быть противоположными.

Во время правки шлифовальный круг должен вращаться с небольшой скоростью – до 25 м в минуту, что в 60-65 раз меньше его рабочей скорости. При шлифовке обрабатываемый диск должен закрепляться стационарно. В противном случае на его поверхности будет множество неровностей.

В домашних условиях для правки кругов методом шлифования можно использовать УШМ с алмазным диском. С помощью данного способа легко выравниваются поверхности как алмазных, так и электрокорундовых кругов. Перед работой на УШМ необходимо закрепить металлическое приспособление для упора. В большинстве случаев его фиксируют с помощью болта на месте рукоятки.

Правка методом тангенциального точения

Данный метод предполагает срезание затупившихся абразивных зерен с помощью точильного бруска. Правка осуществляется на плоскошлифовальном станке во время его продольного перемещения по рабочей поверхности обрабатываемого диска. Тангенциальное точение выполняют в несколько этапов:

Для повышения качества правки шлифовальных дисков обработку осуществляют на шлицешлифовальных станках. Турбинные лопатки оснащены елочным замком, благодаря чему стабилизируется и повышается качество обработки рабочей поверхности заготовки.

При тангенциальном точении в качестве обрабатываемых кругов используются эльборные и алмазные круги. Они могут иметь как керамическую, так и органическую связку. Для шлифования эльборных дисков применяются бруски из карбида кремния или алмазов, а для выравнивания алмазных кругов чаще используют бруски из электрокорунда или зеленого карбида.

Правка методом накатывания

Накатывание – процесс выравнивания поверхности круга за счет дробления абразивных гранул посредством накатного диска или ролика. Этот способ может использоваться для правки только профильных дисков. В качестве инструмента для заточки применяются:

Скорость вращения инструмента при обработке круга не превышает 1.5 м/с. В процессе шлифования вращению подвергается либо сам ролик, либо обрабатываемый круг. Взаимное вращение инструментов при увеличивающемся давлении в области их соприкосновения обеспечивает разрушение изношенного слоя абразива. Правку осуществляют до тех пор, пока диск не приобретет геометрическую форму, идентичную форме профиля детали.

Важные моменты:

Диаметр ролика должен подбираться с учетом диаметра обрабатываемого круга. Его ширина должна соответствовать длине профиля. Только в таком случае при накатывании шлифовальный круг приобретет правильную геометрическую форму.

Правка свободным абразивом

В данном случае правку кругов производят при свободном вращении инструмента во время его соприкосновения с вращающейся заготовкой. Не исключена обработка дисков и при вращении инструмента для заточки под действием электропривода. Правка свободным абразивом реализуется так:

К недостаткам этого метода можно отнести недостаточную избирательность правки. Во время обработки шлифовальных кругов качество материала может ухудшиться в случае попадания на поверхность круга гранул абразива.

Заключение

Правка кругов – эффективный способ улучшения технических и эксплуатационных характеристик инструмента для зачистки и шлифования. В зависимости от степени износа дисков, правка осуществляется разными способами – накатывание, тангенциальное точение, обтачивание, шлифование и т.д. Выбор способа правки зависит от степени твердости обрабатываемого диска и дальнейших целей его применения.

Правка шлифовального круга: особенности, методы и правила

При длительной работе шлифовальный круг по краю истончается и стирается, что приводит к нарушению его правильной формы. Это в свою очередь негативно сказывается на выполняемой работе. Требуется правка, которая может осуществляться разными способами. С ее помощью можно полностью восстановить конструкцию шлифовального круга и продлить его эксплуатационный срок без замены на новый.

Конструктивные особенности и области применения шлифовального круга

Шлифовальный круг состоит из абразивной поверхности, которую составляют связанные между собой фракционные зерна.

Отличительные особенности кругов между собой определяются сферой их использования. При длительной работе есть вероятность стачивания концевой части, что приводит к неравномерности шлифования и может спровоцировать порчу детали.

Мягкие круги способны самозатачиваться. Когда поверхностный слой стирается, в работу вступают новые зерна, расположенные под ним. На функционале самого круга это никак не сказывается.

Твердые круги лишены этой возможности по причине засаливания и затупления. Это вызвано засором пор фракций круга обтачиваемым материалом. Шлифовальный круг перестает выполнять свои функции и нуждается в правке.

Показания к правке

Правка представляет собой процесс очистки загрязнений между фракциями абразива, что позволяет восстановить остроту режущих кромок и геометрии. Понять о необходимости данной процедуры можно по таким признакам:

Нередки случаи, когда возникает искра. Это указывает на необходимость полной замены круга и невозможности его правки.

Не всегда правка позволяет вернуть первоначальное качество круга. При неправильных манипуляциях и полном изнашивании лучше заменить расходный материал новым.

Способы правки шлифовальных кругов и их особенности

Есть несколько вариантов восстановления геометрии и остроты шлифкруга, каждый из которых имеет свои особенности.

Обтачивание

Этот метод предполагает разрушение поверхностного засаленного слоя абразива и высвобождение новых частиц, которые будут выполнять основную работу по шлифованию. Работу выполняют по схеме:

Понять, что процесс правки выполнен правильно можно только после оценки поверхности. Для этого берут обычную линейку и прикладывают ее к кругу. Если все ее части плотно соприкасаются с поверхностью круга, значит, правка прошла успешно. Образование неровностей может устраняться при дополнительной точечной обработке неровностей.

Обтачивание является одним из самых простых и быстрых методов правки. При работе важно соблюдать все меры предосторожности.

Обкатывание

Для работы подойдет инструмент округлой формы, который при соприкосновении с шлифкругом будет стачивать верхний слой до нужных границ. Такой метод удобен при наличии глубоких сколов и сильных загрязнений абразива. Применяются такие высокопрочные материалы:

Оптимальным вариантом по цене и получаемому качеству является использование шарошек. Во время контакта с рабочей поверхностью, шарошки также начинают вращаться, что усиливает эффект. Из недостатков использования можно отметить повышенное пылеобразование и необходимость использования респиратора.

Шлифовка

Этот метод предполагает воздействие на поверхность шлифкруга сверхпрочным материалом, который выравнивает поверхность и геометрию. Чаще всего применяют алмазные круги, которые имеют собственную ось вращения. Для достижения максимального результата, диск закрепляют стационарно.

Шлифовка выполняется на низких оборотах, поскольку это позволяет контролировать силу нажатия на поверхность и глубину стачивания.

Технология правки алмазных кругов шарошками

Шарошки являются самым распространенным средством для правки шлифовальных кругов. Эти металлические звездочки имеют острые или тупые зубья, что определяет тип их использования под каждый конкретный вариант. Для абразива с фракцией зерен наименьшего размера применяются только тупозубая шарошка. В остальных случаях применяются остроконечные аналоги.

Для правки используется не одна шарошка, а их набор. Закрепляются детали в специальном держателе, а количество зависит от габаритов обрабатываемого круга.

Технология выполнения работ следующая:

В течение нескольких минут можно получить идеально ровную поверхность без изъянов и сколов. В работе важно использовать респиратор, который будет защищать от попадания большого количества мелкой пыли в органы дыхания.

Меры профилактики и рекомендации по эксплуатации и хранению

Чтобы минимизировать периодичность правки, важно соблюдать все правила эксплуатации шлифовального круга, а именно:

Шлифовальные круги рекомендовано хранить в прохладном и сухом помещении. Не должно быть резких колебаний температур, которые негативно сказываются на целостности абразивного материала.

Правка шлифовальных кругов

Интенсивность и характер износа абразивных кругов зависят от характеристик самого круга и материала обрабатываемых изделий. Если износ круга происходит только за счет выкрашивания зерен, в работу вступают новые зерна, и происходит так называемое самозатачивание инструмента. Это нормальное явление. Хорошим самозатачиванием обладают мягкие круги. У кругов с высокой твердостью преобладают процессы затупления (сглаживания режущих кромок зерен) и засаливания.

Затупление, засаливание и истирание абразива вызывает снижение режущей способности круга, следствием чего является увеличение вероятности прижегов, снижение качества обработки и производительности.

Чтобы восстановить форму шлифовального круга и его режущие свойства применяют операцию правки, представляющую собой съем абразивного материала и связки с поверхности круга, осуществляемый специальными правящими инструментами.

Правка шлифовального круга может потребоваться и для нового круга, при его биении. Биение можно проверить касаясь вращающегося круга кончиком маркера (мела, карандаша) упертого в подручник. Если медленно подавать маркер к поверхности вращающегося круга, он будет оставлять следы на поверхности с избыточным материалом, который необходимо убрать при правке.

Не лишним будет перед правкой проверить круг на наличие скрытых трещин. Для этого он снимается со станка, устанавливается на деревянную ось (можно подвесить на веревке) и простукивается каким-нибудь предметом. Целый круг издает мелодичный звон, круг с трещиной звучит коротко и глухо.

При правке кругов, в воздух выделяется много пыли, поэтому желательно приделать у подручника шланг пылесоса и пользоваться респиратором.

Основные способы правки шлифовальных кругов

В домашних условиях используют наиболее простые способы правки, целью которых может быть: зачистка круга от засаливания, выравнивание (восстановление профиля) и перепрофилирование.

Правка обтачиванием. Правка обтачиванием представляет собой разрушение (точение) абразивного материала и связки шлифкруга правящим инструментом высокой твердости, который работает примерно так же, как работает обычный резец, срезающий слой материала с вращающейся заготовки. В качестве рабочих органов правящих инструментов используются эльборовые вставки или алмазы, закрепленные в оправках с помощью механического зажима, пайки или чеканки.

Правящие инструменты имеют различную конструкцию. Одни из них представляют собой стержень, в вершину которого вставлен один относительно крупный алмаз, эти инструменты называются алмазными иглами, алмазами в оправе.

Другие инструменты имеют расширенную рабочую поверхность, на которой в определенном порядке или беспорядочно закреплено некоторое количество алмазов. Такую конструкцию имеют алмазные карандаши для правки кругов, гребенки, шарошки.

Рабочая поверхность у этих инструментов располагается, как правило, перпендикулярно ручке. Глубина алмазного слоя может достигать значительных величин. Чем она больше, тем продолжительнее срок службы инструмента. При изнашивании верхних алмазов в работу вступают нижележащие слои.

При правке круга, инструмент опирается на подручник и вводится своей рабочей поверхностью в контакт с вращающимся кругом, снимая с него слой абразива и выравнивая его поверхность.

Алмазные или эльборовые резцы вставляются в оправки, обеспечивающие нужную подачу и траекторию движения режущей части инструмента. На рисунке ниже приведено несколько вариантов приспособлений для правки шлифовальных кругов с помощью алмазных игл или эльборовых вставок. Все они имеют в своей конструкции винт, с помощью которого алмазный или эльборовый резец выдвигаются из приспособления на необходимую величину (подачу). Прямолинейность движения инструмента относительно круга обеспечивается системой шип-паз или выступом на приспособлении, который упирается в кромку подручника.

При отсутствии специальных правящих инструментов (игл, гребенок, шарошек) обтачивающую правку круга можно произвести эльборовой вставкой, закрепив ее в резцедержателе или просто зажав в плоскогубцах.

Расположение резца под углом к обрабатываемой поверхности позволяет менять режущую кромку инструмента, проворачивая его вокруг своей оси, чтобы в работу вступали новые, не затупившиеся грани.

Проверить качество правки можно, приложив к обработанной поверхности линейку, которая должна прилегать к кругу плотно, без зазоров.

Правка обтачиванием алмазными и эльборовыми инструментами позволяет обеспечить высокую точность геометрии круга. Ее относительным недостатком является сглаживание обрабатываемой поверхности, которое может быть нежелательным, если выправленным кругом планируется производить обдирочные работы. В этом случае лучше применить правку обкатыванием.

Однако правка алмазных кругов абразивными брусками сопровождается большим расходом брусков и отнимает много времени. Более эффективно правку алмазного круга можно осуществлять абразивным правящим кругом, получающим вращение от своего привода (см. ниже).

Правка обкатыванием. При правке абразивных кругов способом обкатывания, дробление, скалывание и удаление абразивных зерен с поверхности круга производится инструментом круглой формы, получающим свое вращение от шлифовального круга. В качестве правящих инструментов используются карбидокремниевые круги, стальные диски с цементированной и закаленной поверхностью, твердосплавные ролики, звездочки-шарошки. Наибольшее распространение получили звездочки-шарошки.

Рабочая часть вращающейся шарошки для правки абразивных кругов представляет собой набор дисков и зубчатых звездочек из износостойкого металла, насаженных на одну ось. При контакте с вращающимся шлифовальным кругом, диски и звездочки сами начинают вращаться, обкатываясь и скользя по поверхности круга. В результате происходит разрушение и выкрашивание абразивных зерен и выравнивание профиля круга.

Вращающиеся шарошки изготавливаются не только в виде инструмента, предназначенного для держания в руках, но и стационарно закрепляемого на неподвижном основании. С их помощью может производиться правка кругов, установленных на ручные шлифовальные машины.

Правка шлифованием. Правка шлифованием также производится вращающимся инструментом. Однако в отличие от правки обкатыванием, правящий инструмент получает вращение от своего собственного привода, а не от шлифовального круга.

В качестве шлифующих инструментов используются алмазные ролики, карбидокремниевые, алмазные или эльборовые круги, диски из твердых сплавав карбида вольфрама. Ось их вращения при правке может быть как перпендикулярна, так и параллельна оси вращения обрабатываемого диска. В последнем случае направление вращения правящих кругов или роликов может совпадать с направление вращения шлифовального круга или быть направленным против него.

Недостатком правки шлифованием является то, что для ее осуществления кроме самих правящих дисков или роликов необходимо иметь еще инструмент для их вращения. При правке в домашних условиях наилучшим, пожалуй, вариантом является использование для правки болгарки с алмазным кругом. С ее помощью можно править как электрокорундовые, так и алмазные круги. Болгарка, используемая для правки, должна иметь приспособление для упора, которое можно закрепить на месте ручки.

На фото ниже показан процесс правки алмазного круга шлифованием с помощью болгарки, оснащенной старым алмазным кругом.

При правке алмазных кругов рекомендуется использовать охлаждение, которое предотвращает сгорание алмазных зерен, которое может происходить при температуре выше 700-800°C.

Видео:

Чем править абразивный круг – Кто чем правит круги на точилах. — Точила и наждаки

Шарошка для правки абразивных кругов: применение, виды

В процессе эксплуатации у абразивных кругов изменяется профиль, а их зернистая поверхность забивается отходами обработки, что в итоге приводит к снижению эффективности этого приспособления. Для того чтобы вернуть точильным и шлифовальным кругам их первоначальные характеристики, используется такой инструмент, как шарошка для правки абразивных кругов.

Шарошки звездочки: слева тупозубая, справа острозубая

Несложные по своей конструкции шарошки-звездочки делятся на два типа:

Между собой они различаются не только формой зубьев, но также толщиной и сферой применения.

Размеры шарошек для правки абразивных кругов

Область применения

При помощи шарошек, оснащенных острыми зубьями, выполняется правка шлифовальных кругов, плотная структура которых состоит из абразивных зерен минимального размера. Если при помощи острозубых шарошек взяться за правку кругов из абразивных зерен средней и крупной фракции, то правящий инструмент просто испортит их рабочую поверхность, нанеся ей серьезный вред. В таких случаях как раз и используется тупозубая шарошка, специально предназначенная для правки средне- и крупнозернистых абразивных кругов.

Высокая эффективность использования шарошек-звездочек обеспечивается тем, что обработка с их помощью осуществляется на высокой скорости их вращения. Следует иметь в виду, что правка точильных и шлифовальных кругов выполняется не одной шарошкой, а целым их набором, помещаемым на специальную ось, оснащенную смазочным ниппелем.

Специальная державка для шарошек

Учитывая тот факт, что шарошечный инструмент в процессе использования испытывает серьезное механическое воздействие со стороны абразивного круга, его рабочая часть должна быть обязательно подвергнута качественной закалке.

Принцип действия

Принцип работы шарошки для правки шлифовальных кругов довольно прост. Набор таких инструментов, собранный в единый блок, помещается на специальную ось, оснащенную рукояткой для оператора, и вводится в контакт с вращающимся абразивным кругом. В результате набор шарошек тоже начинает вращаться на оси, обкатываясь и скользя по поверхности обрабатываемого круга. Поскольку рабочая часть шарошек закалена и отличается высокой твердостью, при их взаимодействии с кругом с него снимается слой абразива, а значит, его поверхность выравнивается.

По похожему принципу работает правящий инструмент, рабочим органом которого является алмаз, вернее, набор алмазов, закрепленных на специальной оправке в определенном порядке или произвольно. Наборы шарошек-звездочек могут не только фиксироваться на ручных приспособлениях для правки, но и использоваться в составе устройств, устанавливаемых на неподвижном основании.

Шарошки собираются в державку, которая устанавливается на подручник станка до упора в наждачный камень

К недостаткам, которыми обладает шарошечный инструмент для правки абразивных кругов, следует отнести:

Проблема с пылью даже при использовании ручного инструмента, оснащенного шарошками, решается достаточно легко. Для этого к его полой рукоятке прикрепляют шланг, соединенный с пылесосом.

Конечно, нельзя не отметить и преимущества правки посредством шарошек. Сюда следует отнести:

Наибольшую эффективность устройство на основе вращающихся шарошек демонстрирует в тех случаях, когда с его помощью осуществляется правка абразивных кругов, используемых для выполнения обдирочных работ.

Метод правки шлифовальных кругов обкатыванием

При выполнении правки с применением шарошек используется метод обкатывания. Его суть заключается в том, что инструмент, обкатываясь по обрабатываемому кругу, дробит, скалывает и удаляет с его поверхности абразивные зерна и скрепляющий их материал. Таким образом, поверхность абразивного круга очищается от инородных включений и выравнивается.

На сегодняшний день многие производители создают более усовершенствованные правящие инструменты на основе шарошек. Рабочим органом таких приспособлений является кассета, в которой уже скомплектован и надежно зафиксирован набор шарошек, размещенных на валу.

Поделиться с друзьями:

Держатель для Алмазного карандаша (правИло для абразивного инструмента) [осень 2012] / Инструмент / Сообщество EasyElectronics.ru

Для «выравнивающей» и «зачистной» правки абразивных кругов бытового точила — я придумал и сделал следующий инструмент:

Далее, будет много фоток (все кликабельны и ведут на полноразмерное изображение)…

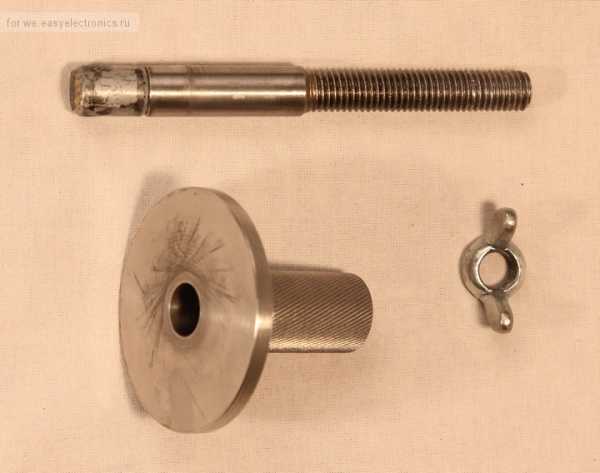

На фото выше изображены (сверху-вниз, слева-направо):

Конструкция держателя

Справка: На какие ширины подручника рассчитан, точильные станки каких габаритов поддерживает, данный Держатель?

Данный инструмент предназначен для электроточил малых и средних размеров, с шириной подручника от 30мм до 50мм (из расчёта: 40мм макс.длинна «болта» в выдвинутом положении + 10мм мин.длинна сточенного карандаша = 50мм) — и с лихвой покрывает диапазон бытовых электроточил…

Деталь в руке, для оценки масштаба:

Секрет: Резьба «болта» слегка смазана негустой консистентной смазкой (я использовал силиконовую «SMAR TF» — она не столь маркая, как солидол). Это не только смягчает трение, но и уплотняет посадку, поэтому «болт» ходит гладко и комфортно, без люфтов (в то время как без смазки — болт неприятно цеплялся заусеницами дефектов токарной проточки резьбы, которые образовались из-за того что сталь заготовки была не очень качественной).

Секрет: Несмотря на то, что Посадочное гнездо в «болте» для крепления алмазного карандаша — точно подогнано под размеры хвостовика карандаша (входит гладко с затиркой, токарь сработал хорошо)… Тем не менее, я ещё уплотнил соединение фторопластовой лентой: перед посадкой, намотал на хвостовик карандаша ленту ФУМ 12мм ширины, гладко без морщин; затем ввинтил карандаш в посадочное отверстие… Держится отменно!

В работе

Правим абразивный круг бытового точила (на подручнике станка):

Секрет: Обратите внимание, что подручник бытового точила (обычно имеющий загиб книзу с внешней стороны) — был расплющен, для обеспечения ровной внешней плоскости, для равномерного упора «правящего инструмента», по всей ширине подручника.

Обслуживание: Инструмент всегда хранится в сборе. Для хранения всех прибамбасов — пошит холщовый мешочек с затяжкой.

Сразу после работы, перед упаковкой, всегда протираю инструмент влажной тряпкой от пыли и грязи. Но никогда не мою под проточной водой, чтобы внутрь не попадала вода — инструмент сделан из обычной, ржавеющей стали!

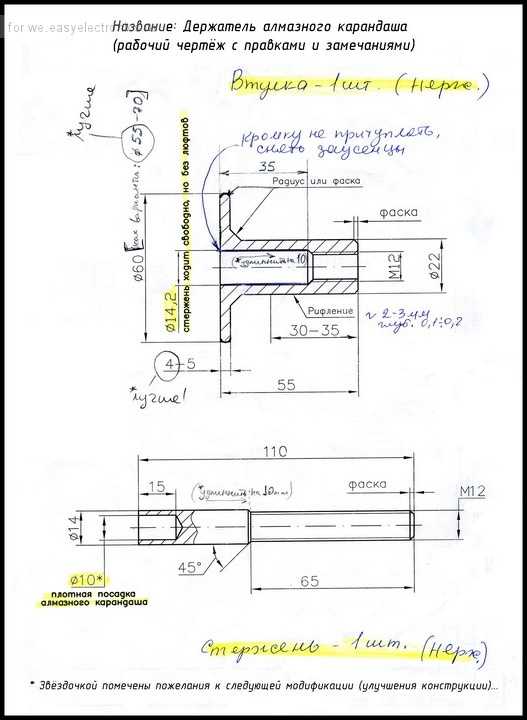

Чертежи

Рабочий чертёж (для токаря) с правками и замечаниями:

Секрет: Алмазный карандаш я также отдавал токарю, при заказе деталей по моим чертежам… Токарь слегка выровнял/проточил посадочный диаметр хвостовика алмазного карандаша, чтобы он гладко и плотно (впритирку) входил в соответствующее ему гнездо в детали «болта» Держателя.

Примечание: сначала был куплен алмазный карандаш, а потом под него был спроектирован Держатель, с соответствующими размерами…

Секрет конструкции: Внешний диаметр алмазного карандаша (14мм) должен быть равен внешнему диаметру «болта» (14мм), и соответствующего ему стакана «державки»! Таким образом, рабочий «алмазный наконечник» с «болтом» представляют собой единую продольную конструкцию — это для того, чтобы «клинок» правИла ложился на подручник точила ровно и гладко, с надёжным упором.

Из опыта эксплуатации текущей модели «Правящего инструмента» — были сформированы несколько пожеланий к улучшению конструкции, для следующей модели:

Техника работы с алмазным правящим карандашом

Какой лучше выбирать алмазный карандаш?

По расположению кристаллов:

Совет: При выполнении правки абразивного круга (любым методом, не только Алмазом) — летит очень много пыли и грязи! Абразивная пыль очень лёгкая и летучая, в отличие от металлической пыли и искр, летящих при обычном точении… Поэтому рекомендую воспользоваться пылесосом, непосредственно во время операции правки: приставить всасывающий шланг без насадок, где-то в районе подручника точила (снизу или сбоку) — как показано на видеоролике ниже.

Не хочу «алмаз» — «шарошка» круче! (альтернативы)

Существует целый класс, особых и разнообразных, «Правящих инструментов» для восстановления абразивного инструмента: «алмазные карандаши и иглы»; «шарошки»; и другие кустарные приспособления (обломки абразивных кругов, твердосплавных коронок и алмазосодержащих деталей)…

Стоимость алмазных карандашей — значительная… Кроме «Алмаза», с той же целью, можно использовать и другие твёрдые материалы: например, «Эльбор». Отработанную эльборовую вставку («головку» резца) можно купить на рынке за копейки (10-15грн/шт). А для правки точильного круга, такой Эльбор — столь же хорош, как новый! Осталось только придумать Эльбору хороший эффективный Держатель (как вариант, можно взять эльборовый резец в сборе: задействовать стандартную «державку»)…

Краткое сравнение правящих инструментов (перечислены в порядке уменьшения популярности):

При этом, как побочный эффект, твёрдый Алмаз срезает/разрушает фракции гораздо более мягкого материала абразивного круга, который он правит. В итоге, внешняя поверхность абразивного круга оказывается покрыта меньшими фракциями абразива — такой круг хуже грызёт заготовку, будто круг с меньшей зернистостью…

Хотя, при особой технике и точности движений, можно уменьшить эффект разрушения зёрен и восстановить режущую способность абразивного круга (и таким образом, использовать алмазный карандаш частично для «зачистной» правки) — для этого нужно: последние проходы карандашом проводить быстро и с лёгким нажимом, острой гранью кристалла…

Конечно, в какой-то мере, шарошка исполняет также «выравнивающую» правку для абразивных кругов прямого профиля (ПП) (эффективно устраняет неглубокие борозды, выравнивает параллельность профиля к оси вращения)… Но при правке нового, впервые установленного абразивного круга со значительным разбалансом и «радиальным биением» (NB: точило при этом сильно трясёт и вибрирует) — шарошка не способна эффективно и быстро снять большой объём абразива, неравномерно распределённого по кругу (вращающиеся шестерни эффективно работают только при равномерном соприкосновении с кругом, иначе они будут биться) — для этой цели, традиционно, применяют только алмазный правящий инструмент… Также, шарошка не способна «выровнять» какой-либо другой сложный профиль, кроме ПП.

Ещё по области применения: Шарошка используется только для грубой правки крупнозернистых точильных кругов! Для более мелких, шлифовальных кругов — используют «алмазные ролики» и другие методы…

Замечу что, по сравнению с абразивным материалом, шестерни шарошки сделаны из относительно мягкого металла (из «износостойких сталей»): При отсутствии вращения, абразивный круг быстро и легко сточит такие шестерни. Основа принципа работы шарошки — именно во вращении! Легко подводите шарошку к кругу, чтобы шестерни пришли в быстрое вращение, накопили кинетическую энергию — тогда каждый зуб шестерни срабатывает как маленький молоточек, наскакивает на очередное зерно абразива и выбивается его из круга целиком. Поэтому шарошка не срезает зёрна, как алмаз, не нарушает зернистость круга — идеальна для «зачистной» правки!

Более грубая правка осуществляется шарошками, оснащенными монолитными твердосплавными дисками, металлическими дисками и звездочками из износостойких сталей или правочными кругами из карбида кремния, термокорунда и т.д.

Внимание ТБ: При износе, правке и переточках — диаметр круга уменьшается. Круг разрешается использовать только до размера, составляющего 65% от его первоначального диаметра!

Все вышеназванные методы — относятся к правке обычных абразивных кругов (14A, 25A, 54C, 64C) из электрокорунда, карбида кремния и тому подобных мягких абразивов. Для правки сверхтвёрдых алмазных и эльборовых шлифкругов — уже не подходят ни «алмазный карандаш», ни «шарошка» — тут используются другие техники (см. на видео ниже)…

Наконец, предлагаю вам посмотреть лучший, быстрый и чёткий, мастеркласс «по правке абразивных кругов» от Виктора Леонтьева (Eksmast):

См. также полезные книги и методички по теме…

Правка шлифовальных кругов — Инструменты и методы выравнивания абразивных кругов

Правка шлифовальных кругов – процесс удаления загрязнений между зернами абразива, восстановление остроты режущих кромок и геометрии диска. Во время работы инструмент изнашивается, что приводит к ухудшению его технических характеристик. Периодическая правка диска способствует повышению его эксплуатационных свойств и качества шлифовальных работ.

Методы правки абразивных кругов

Периодичность правки шлифовальных кругов определяется условиями и частотой шлифования материалов. Несмотря на кажущуюся простоту процесса, существует несколько способов восстановления первоначальной геометрии шлифкругов и остроты их режущих кромок. На выбор способа правки дисков влияет множество факторов – степень засаливания круга, уровень износа зерен, кривизна поверхности и т.д.

Правку кругов из абразивных материалов осуществляют брусками, дисками, роликами с алмазным или безалмазным напылением. По принципу взаимодействия диска с инструментами можно выделить несколько способов правки:

При отсутствии технических условий правку шлифовальных кругов осуществляют с помощью доступных инструментов. Для очистки поверхности круга от опилок могут использоваться остатки других абразивных материалов с твердостью не ниже R и S. Чаще всего для удаления участков залипания используют абразивный брусок, с помощью которого диск очищается от загрязнений во время вращения.

Правка шлифовального круга обтачиванием

Шлифование круга методом обтачивания – это процесс разрушения верхнего слоя абразива и связки шлифкруга инструментами с высокой степенью твердости. Принцип обтачивания заключается в удалении засаленного слоя диска правящим инструментом во время вращения заготовки.

В качестве инструмента для правки абразивных кругов могут использоваться:

Зачищающие материалы устанавливаются в специальную оправу, в которой фиксируются при помощи механического зажима, чеканки или же напайки. Инструмент может иметь различную форму:

При сильном износе шлифовального круга часто в качестве правящего инструмента используют шарошки. Следует учитывать, что для удаления зон засаливания, неровностей и затупившихся зерен применяют не одну, а сразу несколько шлифовальных звездочек. Перед правкой они помещаются на длинную ось, которая предварительно смазывается маслом.

Алгоритм правки шлифкруга методом обтачивания

Правку шлифовальных кругов реализуют в следующем порядке:

Правка обтачиванием позволяет выровнять геометрическую форму круга и удалить с его поверхности области засаливания. Чтобы оценить качество проделанной работы, достаточно приложить к диску линейку. Если она полностью прилегает к поверхности, значит, правка выполнена качественно. При наличии больших зазоров между кругом и линейкой желательно повторить обработку.

Осуществлять правки абразивных шлифовальных кругов можно с помощью брусков из кремния или карбида с зернистостью P125-50. Для обтачивания алмазных дисков рекомендуется брать бруски с такой же зернистостью, как и на заготовке. В случае перерасхода точильного бруска можно воспользоваться специальным абразивным кругом.

Правка абразивного круга обкатыванием

Скалывание затупившихся зерен и удаление опилок при обкатывании осуществляется инструментами круглой формы. Для выравнивания абразивных кругов используются прочные материалы:

Шарошки для правки абразивных дисков применяются чаще всего, что связано с высоким качеством выполняемой работы и несущественным расходом материалов. Рабочая поверхность звездочек выполнена из износостойких сплавов. Во время контакта с вращающимся диском шарошки тоже начинают вращаться. Их зубья скользят по покрытию круга, за счет чего происходит удаление верхнего затертого слоя абразива и выравнивание профиля рабочего инструмента.

Правка обкатыванием может выполняться с помощью 5 и более шарошек, закрепленных на неподвижном основании. За счет этого обтачивание абразивных материалов можно осуществлять при помощи шлифмашинок. Единственным недостатком данного способа является недостаточная точность обработки и избыточное пылеобразование.

К преимуществам метода обкатывания кругов можно отнести отсутствие областей с заглаженной поверхностью. Если абразивный круг планируется использоваться для обдирочных работ, правка с помощью шарошек станет самым оптимальным вариантом.

Правка шлифованием

Как и предыдущем случае, правка шлифовальных кругов осуществляется с помощью вращающихся правящих инструментов. Но в данном случае инструмент вращается не от контакта с заготовкой, а от собственного привода. Для обработки дисков используются:

В процессе шлифования ось вращения инструмента либо параллельна, либо перпендикулярна оси вращения шлифкруга. В первом случае оси вращения инструмента и диска одинаковы, но их направления могут быть противоположными.

Во время правки шлифовальный круг должен вращаться с небольшой скоростью – до 25 м в минуту, что в 60-65 раз меньше его рабочей скорости. При шлифовке обрабатываемый диск должен закрепляться стационарно. В противном случае на его поверхности будет множество неровностей.

В домашних условиях для правки кругов методом шлифования можно использовать УШМ с алмазным диском. С помощью данного способа легко выравниваются поверхности как алмазных, так и электрокорундовых кругов. Перед работой на УШМ необходимо закрепить металлическое приспособление для упора. В большинстве случаев его фиксируют с помощью болта на месте рукоятки.

Правка методом тангенциального точения

Данный метод предполагает срезание затупившихся абразивных зерен с помощью точильного бруска. Правка осуществляется на плоскошлифовальном станке во время его продольного перемещения по рабочей поверхности обрабатываемого диска. Тангенциальное точение выполняют в несколько этапов:

Для повышения качества правки шлифовальных дисков обработку осуществляют на шлицешлифовальных станках. Турбинные лопатки оснащены елочным замком, благодаря чему стабилизируется и повышается качество обработки рабочей поверхности заготовки.

При тангенциальном точении в качестве обрабатываемых кругов используются эльборные и алмазные круги. Они могут иметь как керамическую, так и органическую связку. Для шлифования эльборных дисков применяются бруски из карбида кремния или алмазов, а для выравнивания алмазных кругов чаще используют бруски из электрокорунда или зеленого карбида.

Правка методом накатывания

Накатывание – процесс выравнивания поверхности круга за счет дробления абразивных гранул посредством накатного диска или ролика. Этот способ может использоваться для правки только профильных дисков. В качестве инструмента для заточки применяются:

Скорость вращения инструмента при обработке круга не превышает 1.5 м/с. В процессе шлифования вращению подвергается либо сам ролик, либо обрабатываемый круг. Взаимное вращение инструментов при увеличивающемся давлении в области их соприкосновения обеспечивает разрушение изношенного слоя абразива. Правку осуществляют до тех пор, пока диск не приобретет геометрическую форму, идентичную форме профиля детали.

Важные моменты:

Диаметр ролика должен подбираться с учетом диаметра обрабатываемого круга. Его ширина должна соответствовать длине профиля. Только в таком случае при накатывании шлифовальный круг приобретет правильную геометрическую форму.

Правка свободным абразивом

В данном случае правку кругов производят при свободном вращении инструмента во время его соприкосновения с вращающейся заготовкой. Не исключена обработка дисков и при вращении инструмента для заточки под действием электропривода. Правка свободным абразивом реализуется так:

К недостаткам этого метода можно отнести недостаточную избирательность правки. Во время обработки шлифовальных кругов качество материала может ухудшиться в случае попадания на поверхность круга гранул абразива.

Заключение

Правка кругов – эффективный способ улучшения технических и эксплуатационных характеристик инструмента для зачистки и шлифования. В зависимости от степени износа дисков, правка осуществляется разными способами – накатывание, тангенциальное точение, обтачивание, шлифование и т.д. Выбор способа правки зависит от степени твердости обрабатываемого диска и дальнейших целей его применения.

FAQ: Правка шлифовального круга: немного теории. — Абразивная обработка

С точки зрения эффективности процесса шлифования к шлифовальным кругам чаще всего предъявляются два требования:

Формально эффективность шлифовальных кругов можно описать общепринятыми способами — коэффициентом шлифования (резания) К и производительностью шлифования Q

Коэффициенты шлифования и резания K (grinding ratio).

Определения этих коэффициентов для шлифовальных, заточных и отрезных кругов даны в соответствующих стандартах, там же даны значения коэффициентов для разных кругов при заданных режимах шлифования и требуемой шероховатости детали.

ГОСТ Р 52781-2007 Круги шлифовальные и заточные. Технические условия (стр. 28, 29)

ГОСТ 21963-2002 Круги отрезные. Технические условия (стр. 6, 5)

Эти коэффициенты косвенно выражают стойкость шлифовального круга.

Производительность шлифования Q (removal rate)

Этот показатель определяется как произведение подачи на врезание ae [мм], скорости перемещения детали Vw [мм] и ширины шлифования B [мм]

Q = ae * Vw * B [мм * м/мин *м = мм 3 / мин]

Этот показатель выражает максимально допустимую подачу при заданной скорости или, наоборот, максимальную скорость при заданной подаче.

Так же производительность выражает объём металла снимаемого в единицу времени.

Для удобства сравнения разных кругов при разных условиях используется удельная производительность Q` (specific removal rate), т.е. производительность на единицу ширины шлифовального круга

Все эти показатели зависят не только от характеристики круга, но и от технологических режимов шлифования и правки.

На практике возможности в подборе характеристики круга часто ограничены и приходится работать кругом не слишком подходящим для конкретной задачи. Либо нужно одним и тем же кругом обеспечить два противоречивых требования: максимальная производительность и максимальное качество поверхности детали.

В этом случае нужно уметь правильно подбирать режимы шлифования и правки в зависимости от требований к результату.

В первую очередь, следует обращать внимание на режимы правки. Часто режимы правки помогают решить проблемы связанные с неподходящей характеристикой круга.Например, уменьшая интервал правки можно компенсировать низкую самозатачиваемость и быстрое засаливание круга, а меняя режимы правки — регулировать количество и состояние абразивных зёрен на поверхности круга и, соответственно, силы резания, тепловыделение и шероховатость.

Выбор размера алмаза

При выборе алмаза нужно учитывать следющие моменты:

При выборе многоалмазных карандашей обычно рекомендуется 1 карат на 120-150 мм диаметра шлифовального круга.

Более подробные рекомендации есть здесь:

ГОСТ 17564-85 Иглы алмазные. Технические условия

ГОСТ 607-80 Карандаши алмазные для правки шлифовальных кругов. Технические условия

Несмелов А.Ф., Авдонина Н.А. Алмазные инструменты в машиностроении.

Действующая (эффективная) ширина алмаза bd.

Это максимальная ширина той части алмаза которая контактирует с шлифовальным кругом. Она зависит от радиуса режущей кромки алмаза r и подачи на правку ad.

Для правки обычно применяются алмазы с радиусами в диапазоне 0.125…0.5 мм. При подачах от 0.01 до 0.04 мм эффективная ширина таких алмазов равна 0.1…0.4 мм

Для правящих карандашей с несколькими алмазами, эффективная ширина обычно принимается около ⅓ от суммы ширин отдельных алмазов, так как алмазы находятся на разной высоте и одновременно в процессе правки участвует около трети от общего числа алмазов на поверхности карандаша.

Радиальная подача на правку ad

При правке зёрна алмаз может либо вырывать из связки зёрна абразива целиком, либо скалывать зёрна. От величины подачи зависит какой из этих процессов будет преобладать.

Считается, что при радиальной подаче больше, чем треть размера зерна преобладает вырывание зерён целиком.

Такой режим целесообразен при заправке нового или сильно засаленного круга. При периодической правке в процессе шлифования этот режим невыгоден — ускоряется износ правящего алмаза, и повышается расход шлифовального круга (т.е. уменьшается коэффициент шлифования К) без повышения стойкости и производительности.

При периодической правке в процессе шлифования в большинстве случаев оптимальная подача — около 0.010…0.040 мм. за один проход. Обычно величина подачи принимается около 10% от размера зерна шлифовального круга. При таких режимах правящий алмаз скалывает зёрна абразива не вырывая их из связки, при этом на зёрнах образуются новые, острые режущие кромки.

Следует избегать слишком малых величин подач — в этом случае силы резания при правке слишком малы и преобладает трение между алмазом и шлифовальным кругом без скалывания зёрен абразива. В этом случае алмаз греется и изнашивается, не образуя новых режущих кромок на шлифовальном круге. Такой круг “зализывается” и продолжает работать тупыми зёрнами. В результате, при повышается мощность шлифования, увеличивается температура в зоне контакте круга с деталью и повышается риск прижогов.

Поперечная подача (подача на оборот шлифовального круга) fd [мм/об]

По аналогии с токарной обработкой величина поперечной подачи при правке определяет рельеф поверхности шлифовального круга.

Зная частоту вращения шлифововального круга ns[ об/мин] и подачу на оборот fd, можно вычислить скорость перемещения алмаза f [мм/мин]:

Следует учитывать, что поверхность шлифовального круга — не сплошная поверхность, а состоит из отдельных зёрен. Поэтому при слишком большой подаче на оборот некоторые зёрна могут остаться непроправленными. В качестве предварительного значения подачи на оборот можно рекомендовать 50-100% размера зерна шлифовального круга.

При слишком малой величине поперечной подачи, так же как и при малой радиальной подачи ad, круг будет «зализываться».

Степень перекрытия Ud.

Перекрытие — это отношение эффективной ширины алмаза к величине поперечной подачи на оборот.

Степень перекрытия позволяет назначать скорость подачи алмаза, в независимости от радиуса алмаза, подачи и частоты вращения шлифовального круга. При помощи этого параметра удобно сравнивать режим правки в разных обстоятельствах при использовании разного правящего инструмента.

Перекрытие показывает как накладываются друг на друга следы оставляемые алмазом на шлифовальном круге. При Ud = 1 ширина следа равна эффективной ширине алмаза

при Ud=2 ширина следа равна половине ширины и т.д.

На левой картинке перекрытие меньше, чем на правой.

Такой режим предпочтителен для чернового шлифования, когда нужно добиться максимальной производительности, а шероховатость обработанной поверхности не имеет значения.

При отладке технологии следует стремиться к возможно меньшим значениям перекрытия (т.е. начинать с большой скорости правки), и, при необходимости, на чистовых режимах увеличивать перекрытие Ud (уменьшать скорость правки fd)

Обычно рекомендуются следующие значение:

для черновой обработки — U

для стандартных условий шлифования — U

при высоких требованиях к шероховатости U

Уменьшая перекрытие (увеличивая скорость поперечной подачи), можно в некоторой степени скомпенсировать недостаточно открытую структуру шлифовального круга.

При заданной частоте вращения шлифовального круга, линейная скорость подачи алмаза будет равна

По мере работы правящий алмаз затупляется и его радиус увеличивается, соответственно увеличивается значение перекрытия Ud и уменьшается режущая способность круга. То есть нужно увеличивать скорость правки по мере износа алмаза.

При профильной шлифовке или в случае если алмаз подаётся на врезание не перпендикулярно поверхности круга, реальная подача и эффективная ширина алмаза будут меньше. Это нужно учитывать при назначении степени перекрытия и скорости подачи, то есть увеличивать их, исходя из геометрии поверхности круга.

Шероховатость поверхности шлифовального круга

Шероховатость круга, вообще говоря зависит от множества различных обстоятельств, большинство из которых сложно оценить точно. Но в качестве приблизительной зависимости можно использовать следующую формулу:

Если изобразить эту зависимости в виде графика, то видно, что алмаз с меньшим радиусом (более острый) даёт большую шероховатость шлифовального круга (лучшую режущую способность) и регулировка скорости подачи позволяет менять шероховатость в большем диапазоне, чем в случае алмаза с большим радиусом.

ГОСТ 17564-85 Иглы алмазные. Технические условия

ГОСТ 607-80 Карандаши алмазные для правки шлифовальных кругов. Технические условия

Несмелов А.Ф., Авдонина Н.А. Алмазные инструменты в машиностроении.

Байкалов А.К. Введение в теорию шлифования.

Grinding Technology:Theory and Applications of Machining With Abrasives Stephen Malkin, Changsheng Guo

Handbook of Machining With Grinding Wheels Авторы: Ioan D. Marinescu,Mike Hitchiner,Eckart Uhlmann,Ichiro Inasaki

Каталоги разных фирм с техническими рекомендациям:

Прецизионные шлифовальные круги Rappold-Winterthur

Алмазный инструмент Norton

FAQ: Маркировка и строение шлифовальных кругов

Технология шлифования: немного теории.

Чем править алмазный круг

Алмазы, как технический материал используется очень часто, так как позволяют обрабатывать очень твердые поверхности. Существует несколько видов инструмента, в котором применяются алмазные крошки и т.д.

Применение подобных механизмов не только ускоряет процесс обработки, но и делает его намного проще и легче. Более подробно узнать о таких системах можно на сайте http://mos-weld.ru/magazin/folder/tigarbo.

Правка обтачиванием

Здесь может использоваться несколько разновидностей изделий, среди которых можно выделить:

Работа с таким инструментом довольно проста и выполняется на специальной подставке. Это позволяет качественно и равномерно очистить вращающуюся поверхность круга. Когда нет специального инструмента, можно применять для таких целей специальные обтачивающие эльборовые вставки, которые фиксируются с помощью обычных плоскогубцев.

Другие виды инструментов

Существует несколько других способов правки, среди которых можно выделить:

Как видите, существует несколько способов правки с помощью различного инструмента, который следует покупать для решения только конкретных задач.

Подробное описание правящего карандаша для алмазных кругов — в этом ролике:

Алмазный карандаш для правки шлифовальных кругов: назначение, виды, особенности использования

Для восстановления геометрической формы абразивных и шлифовальных кругов используют следующие виды правки:

Данные технологические операции производятся алмазным и безалмазным инструментом. Для обтачивания используется карандаш алмазный правящий.