Чем заменить поливиниловый спирт

Поливиниловый спирт (ПВС)

Поливиниловый спирт впервые был получен в 1924 году химиками Германом и Гонелем при омылении раствора поливинилового эфира стехиометрическим количеством гидроксида калия. Исследования в области получения ПВС в начале прошлого века проводили ученые Гонель, Германн и Херберт Берг. Классический способ омыления проводился в среде осушенного этилового спирта при соотношении 0,8 моль омыляющего агента на 1,0 моль поливинилацетата, при этом происходило практически полное омыление ПВА. Также поливиниловый спирт может быть получен реакцией переэтерификации поливинилацетата(ПВА) в присутствии каталитических количеств щелочи.

Физические свойства

Поливиниловый спирт является высокоэффективным эмульгирующим, адгезионным и пленкообразующим полимером, обладающим высокой прочностью на разрыв и гибкостью, однако он очень гидроскопичен. Вода действует на полимер как пластификатор, и при большой влажности у ПВС уменьшается прочность на разрыв, но увеличивается эластичность. Температура плавления находится в области 230°C (в среде азота), а температура стеклования 85 °C для полностью гидролизованной формы. На воздухе при 220°C ПВС необратимо разлагается с выделением СO, CO2, уксусной кислоты и изменением цвета полимера с белого на темно-коричневый. Для синдиотактического ПВС температура плавления 280-285 °C, а температура стеклования для сополимера ПВС-ПВА с содержанием звеньев ПВА 50-моль% находится ниже 20 °C. Аморфизованный ПВС не имеет характерной эндотермической области отвечающей за плавление кристаллической фазы, однако его термическое разложение идентично ПВС полученному классическим способом.

Химические свойства

Поливиниловый спирт стабилен в отношении масел, жиров и органических растворителей.

Применение

Сгуститель и адгезионный материал в шампунях, клеях, латексах

Барьерный слой для СО2 в бутылках из ПЭТФ (полиэтилентерефталат)

Составная часть продуктов гигиены для женщин и по уходу за детьми

Продукт для создания защитного слоя шлихты в производстве искусственных волокон

В пищевой промышленности в качестве эмульгатора

Водорастворимые пленки в процессе изготовления упаковочных материалов

Иммобилизация клеток и энзимов в микробиологии

В растворах для глазных капель и контактных линз в качестве лубриканта

При нехирургическом лечении онкологических заболеваний — в качестве эмболизирующего агента

В качестве поверхностно-активного вещества для получения капсулированных наночастиц

Торговые марки поливинилового спирта Alcotex®, Elvanol®, Gelvatol®, Gohsenol®, Lemol®, Mowiol®, Rhodoviol® и Polyviol®.

Синтез и получение

В настоящее время промышленный синтез ПВС осуществляют путем полимераналогичных превращений, в частности, с использованием в качестве исходных полимеров простых и сложных поливиниловых эфиров, таких как ПВА. К основным способам получения ПВС можно отнести различные варианты омыления ПВА в среде спиртов или в воде в присутствии оснований и кислот. В зависимости от используемой среды и типа катализатора, процессы омыления ПВА можно представить следующей общей схемой:

Общие способы получения поливинилового спирта

Приведенные схемы реакций можно разбить на три группы: алкоголиз, щелочной или кислотный гидролиз и аминолиз. Синтез ПВС через реакцию полиальдольной конденсации из ацетальдегида до настоящего времени оканчивался получением низкомолекулярного полимера. В целом, можно выделить четыре направления:

Алкоголиз сложных ПВ-эфиров в среде осушенных низших спиртов (C1-C3), в частности метанола, в присутствии гидроксидов щелочных металлов. Процесс щелочного алкоголиза сопровождается гелеобразованием.

Алкоголиз в присутствии кислот. Процесс кислотного алкоголиза, так же как и омыления ПВА по механизму реакции щелочного алкоголиза, сопровождается гелеобразованием.

Щелочной алкоголиз и гидролиз в смеси низших спиртов с другими растворителями (диоксан, вода, ацетон, бензин, либо сложные эфиры). При использовании смесей, компонентом которых является вода, практически во всех случаях ее концентрация не превышает 10 % и омыление сопровождается образованием геля.

Получения ПВС в результате реакции гидролиза в присутствии кислотных или щелочных агентов, где в качестве реакционной среды выступает вода.

Основным недостатком всех применяемых технологий является образование жесткого геля во всем объеме реакционного аппарата при достижении конверсии порядка 45-55% и неполная степень гидролиза. Технологическое решение данной проблемы заключается в разбавлении реакционной системы или использованию поточной схемы получения ПВС, а также увеличении времени синтеза и нагрева, но это приводит к повышенному потреблению растворителя и необходимости его регенерации после синтеза, а нагрев в присутствии омыляющего агента приводит к разрушению полимера. Другим способом является использование лезвийных перемешивающих устройств для измельчения геля, но использование подобных реакторов или мешалок удорожает конечную себестоимость ПВС, по причине удорожания самого технологического оборудования.

Щелочной алкоголиз сложных виниловых эфиров

Наиболее распространенным является алкоголиз сложных виниловых эфиров в среде осушенных низших спиртов, таких как метанол, в присутствии гидроксидов щелочных металлов. В качестве щелочных агентов наибольшее распространение получили гидроксид, метилат, этилат и пропилат натрия и калия. Считается, что обязательным условием проведения алкоголиза является тщательная осушка спирта.

Щелочной алкоголиз поливинилацетата

Процессы алкоголиза можно разделить по признаку гомогенности (добавление щелочи к гомогенному раствору ПВА) или гетерогенности (добавление щелочи к дисперсии ПВА) исходной системы. Процесс щелочного алкоголиза сопровождается гелеобразованием, но также известен способ омыления водных дисперсий ПВА водными растворами щелочей, которые можно провести в одну стадию. Щелочной гидролиз дисперсии в этом случае проводят при температуре 0 — 25°С в течение 2 — 5 часов.

Щелочной алкоголиз в неспиртовых средах

Омыление по механизму аминолиза

Способ омыления ПВА в среде моноэтаноламина(МЭА), этанола или смеси этанол-моноэтаноламин под действием МЭА, применяемого в качестве омыляющего агента. Полученный данным способом ПВС содержит менее 1 % остаточных ацетатных групп и получается в виде очень мелкодисперсного порошка.

Кислотный алкоголиз сложных виниловых эфиров

ПВА и подобные сложные поливиниловые эфиры могут быть омылены по механизму алкоголиза в присутствии кислот.

Механизм кислотного алкоголиза поливинилацетата

Наибольшее применение получили серная, соляная и хлорная кислота, но при использовании серной кислоты в качестве катализатора часть гидроксильных групп ПВС этерифицируется серной кислотой с образованием сернокислого эфира, являющегося причиной термической нестабильности ПВС, а применение соляной кислоты обычно приводит к нарушению цветности продукта. Хлорная кислота в условиях омыления не образует эфиры с ПВС, но ее применение затруднено в связи с нестабильностью и склонностью к взрывообразному разложению. Кислотное омыление ПВА осуществляется в спиртовом растворе (метилового или этилового спирта). Применяется как 96% этиловый спирт, так и безводный этиловый или метиловый спирт, однако предпочтение отдается метанолу. «Кислотное» омыление ПВА может быть выполнено также и в водной среде без добавки органического растворителя.

Разработка специального аппаратурного оформления процессов омыления

Гелеобразование в процессе синтеза создает серьёзные технологические проблемы, связанные с перемешиванием и выделением полимера. Для решения этой проблемы процесс омыления проводят в реакторах, снабженных мешалками особой конструкции или в экструдерах при температуре 25-250С. Омыление в таких реакторах проводится по одной схеме: алкоголиз бисерного ПВА в спиртовом растворе омыляющего агента. Заявленные патенты отличаются модификацией аппаратуры и тем, что при омылении варьируется число оборотов мешалки/шнека, геометрия реактора и перемешивающего устройства. Во всех случаях авторы констатируют, что ПВС, полученный по такой технологии, представляет собой белый порошок с низким содержанием остаточных ацетатных групп, однако гелеобразование при омылении не исключается ни одним перемешивающее устройством. Большинство способов получения ПВС являются периодическими, однако существует достаточное число патентов посвященных непрерывной технологии омыления ПВА. Одна из подобных технологий была разработана в НПО «Пластполимер» (г. С.-Петербург).

Технология получения ПВС в системе метанол-бензин

Для решения технологических трудностей, связанных с гелеобразованием на промежуточных стадиях омыления ПВА, предложен подход, связанный с введением в реакционную систему бензина в качестве осадителя. При добавлении бензина к метанольному раствору ПВА, содержащему до 1% воды, образуется гетерогенная система. В зависимости от количества бензина, добавляемого в омыляющую ванну, реакция щелочного алкоголиза ПВА может начинаться в гомогенной или гетерогенной системе. При введении более 30% бензина от массы всей жидкой фазы в метанольный раствор ПВА образуется неустойчивая эмульсия. При увеличении содержания бензина в омыляющей ванне сокращается длительность реакции до начала гелеобразования и снижается степень омыления выделяющегося полимера. Увеличение содержания бензина до 45% приводит к образованию крупнозернистого порошка. При введении бензина в омыляющую ванну скорость реакции щелочного алкоголиза ПВА увеличивается, особенно после разделения раствора на две несмешивающиеся фазы. Данный способ омыления ПВА дает преимущество в технологии получения полимера (особенно на стадии сушки), содержащего более 25 % (мол.) ацетатных групп, а также низкомолекулярных сополимеров BC и BA. Оно заключается в том, что на стадии сушки происходит обогащение жидкой фазы бензином, и частицы сополимера оказываются в среде осадителя, что предотвращает слипание частиц и приводит к образованию сыпучих порошков.

Альтернативные способы получения ПВС

Перспективным и многообещающим способом получения ПВС может являться разработка получения ПВС из винилового спирта, но на текущий момент сдвинуть равновесие в сторону образования ВС в паре «ВС-Ацетальдегид» не представляется возможным. Поэтому слово «альтернативный» употребляется в контексте разработки способа, который уменьшает или исключает недостатки предыдущих методов синтеза. С 1924 года до 2002 было придумано и воплощено много различных способов получения ПВС, однако главным неразрешимым недостатком процесса являлось гелеобразование на стадии омыления. Именно этот недостаток приводит к необходимости разработки нового аппаратурного оформления или применения различных технологических новшеств. Решение проблемы гелеобразования обсуждалось выше.

Безгелевый способ получения поливинилового спирта

В 2002 года в научной группе Института Синтетических Полимерных Материалов им. Ениколопова (ИСПМ РАН, Москва) был разработан и запатентован высокоэффективный способ омыления ПВА. Особенностями данного способа являются:

Малое время синтеза

Возможность проведения процесса в высококонцентрированных системах

Получены впервые аморфизованные образцы ПВС со степенью кристалличности не более 5%

Способ пригоден для омылении высокомолекулярного ПВА без резкого снижения молекулярной массы полимера

В основе данного способа лежит анализ диаграмм фазового состояния для исходного, промежуточного и конечного продукта в системе «Спирт-Вода». На основании фазовых диаграмм (аналогичных диаграммам для омыления в системе «Бензин-Метанол») были подобраны условия для проведения синтеза не только в безгелевом режиме (получение товарного полимера в виде порошка), но также в полностью гомогенном режиме (получение готового прядильного раствора). Главным отличием данного процесса является проведение синтеза в области спинодального распада (классические методики основаны на проведении синтеза в области бинодального распада). При таком режиме, скорость роста образовавшихся частиц новой полимерной фазы превышает скорость образования новых частиц, что приводит к образованию в реакционном объеме не пространственной сетки с узлами в частицах, а единичных частиц. Растворитель используемый в синтезе служит так же и пластификатором для образующегося ПВС. Степень кристалличности такого ПВС может искусственно варьироваться от 5 до 75%.

Структура и свойства

В связи с тем, что исходный полимер (поливинилацетат) для получения поливинилового спирта получают реакцией полимеризации по типу «голова к хвосту», то и полученный ПВС имеет подобное строение. Общее число мономерных звеньев присоединенных по типу «голова к голове» находится на уровне 1-2 % и полностью зависит от их содержания в исходом поливинилацетате. Звенья присоединенные по типу «голова к голове» оказывают большое значение на физические свойства полимера, а также на его растворимость в воде. Как правило, ПВС является слаборазветвленным полимером. Разветвленность обусловлена реакцией передачи цепи на стадии получения поливинилацетата. Центры разветвленности являются наиболее слабыми местами полимерной цепи и именно по ним происходит разрыв цепи при реакции омыления и, как следствие, уменьшение молекулярной массы полимера. Степень полимеризации ПВС составляет 500—2500 и не совпадает с степенью полимеризации исходного ПВА.

Степень гидролиза ПВС зависит от будущего его применения и лежит в области 70 — 100-моль%. В зависимости от условий и типа частичного омыления, остаточные ацетатные группы могут быть расположены по цепи полимера статистически или в виде блоков. Распределение остаточных ацетатных групп влияет на такие важные характеристики полимера как температура плавления, поверхностное натяжение водных растворов или защитных коллоидов и температура стеклования.

Поливиниловый спирт, полученный из поливинилацетата, является тактическим полимером. Кристалличность ПВС обусловлена наличием большого числа гидроксильных групп в полимере. На кристалличность полимера оказывают так же влияние предыстория получения полимера, разветвленность, степень гидролиза и тип распределения остаточных ацетатных групп. Чем выше степень гидролиза, тем выше кристалличность образца ПВС. При термической обработке полностью омыленного продукта его кристалличность повышается и приводит к снижению его растворимости в воде. Чем выше число остаточных ацетатных групп в ПВС, тем меньше образование кристаллических зон.

Форум химиков

Как приготовить раствор поливинилового спирта?

Как приготовить раствор поливинилового спирта?

Сообщение s » Пн дек 13, 2004 4:20 pm

Сообщение slavert » Пн дек 13, 2004 4:27 pm

Сообщение Максим » Пн дек 13, 2004 5:38 pm

Сообщение Bolverk » Пн дек 13, 2004 8:25 pm

Сообщение s » Пн дек 13, 2004 8:53 pm

а где методику взять можно?

Сообщение eukar » Вт дек 14, 2004 10:17 am

Re: Как приготовить раствор поливинилового спирта?

Сообщение marat » Вт дек 14, 2004 11:27 am

Сообщение Sergey » Пт дек 01, 2006 6:50 pm

А меня интересует приготовление неводного раствора ПВС. Я готовил 5% раствор в ДМФА, в результате следующая картина:

1. При комнатной температуре в течение 2 недель происходит набухание без признаков видимого растворения

2. Полученный коллоидный раствор подогревался при 40 градусах в течение 30 минут, в результате чего образовалась гелообразная масса, более однородная.

В энциклопедии полимеров написано о самом факте растворения в ДМФА, как я понял единственным органическом растворителе для него.

В связи с чем вопрос к аудитории:

какие еще растворители могут быть подходящими для получения однородного раствора и какую концентрацию лучше брать? Например, диметилсульфоксид? И вообще посоветуйте литературу, где можно найти работы по этому вопросу

Сообщение eukar » Пт дек 01, 2006 6:54 pm

Поливиниловый спирт или чем я обрабатываю шелк для цветов

Расскажу как и чем я обрабатываю шелк для цветов. Возможно для кого-то данная информация будет полезна.

В процессе изучения вопроса я узнала про ПВС, он же поливиниловый спирт, он же поливинилалкоголь или ПВА (не путать с клеем ПВА). ПВС также используется для пропитки шелка и по многим критериям выигрывает перед желатином (ИМХО). Я задалась целью найти и купить ПВС во что бы то ни стало. Описывать процесс поиска (а он был не из легких) не буду. Скажу лишь, что с тех пор использую только(!) ПВС.

Расскажу о тонкостях использования. При работе с ПВС рекомендую использовать респиратор (так как запах порошка весьма неприятный) и резиновые перчатки (так как раствор сушит кожу рук). Для приготовления раствора я беру 1 литр воды и добавляю 3 столовых ложки порошка. Это общая пропорция. Обязательно учитываю плотность ткани, чем плотнее ткань, тем меньше порошка беру на литр воды. Раствор нагреваю в микроволновке по схеме: 30 секунд нагреваю, размешиваю, 30 секунд нагреваю, размешиваю, и так примерно минут 15-20. Обязательно слежу, чтобы раствор не кипел, так как при высоких температурах свойства порошка ухудшаются. В результате получаю жидкий кисель с белыми хлопьями-крупинками, которые процеживаю через марлю. Все, раствор готов! Хранить его можно в закрытой банке очень долго (последний приготовленный раствор я использую уже несколько месяцев).

Подведу итог. На мой взгляд ПВС имеет ряд неоспоримых преимуществ перед желатином: ткань обработанная ПВС не шуршит, не блестит, остается пластичной, дольше держит форму, более устойчива к влаге, белая ткань не желтеет, кроме того раствор ПВС долго хранится.

Физические и химические свойства поливинилового спирта

Поливиниловый спирт – это порошок органического происхождения, относящийся к группе полимеров, способных при нагревании переходить в более вязкое и эластичное состояние.

Немного истории

Поливиниловый спирт был впервые получен в 1924 году в результате реакции омыления жидкого поливинилового эфира гидроксидом калия.

Физические и химические свойства

Поливиниловый спирт или сокращенно ПВС – это белая или кремовая масса в виде порошка или гранул. Без вкуса и запаха.

Растворяется ПВС в воде, двухатомных ароматических спиртах, водных растворах карбида, ДМФА и ДМСО, пропантриоле.Не реагирует на действие органических растворителей, бензина, керосина, масел, разбавленных кислот и щелочей, окислителей.

Также не подвержен разрушению под действием ультрафиолета и бактериальных микроорганизмов. Не токсичен.

Для него характерны клеящие свойства, эмульгационные, пленкообразующие, адгезионные.

Есть такой момент, что поливиниловый спирт гигроскопичен, он содержит в своем составе 5% воды и может комковаться при хранении.

Поливиниловый спирт – это горючее вещество. При повышении температуры разлагается и образует воду, угольную кислоту, монооксид углерода, этановую кислоту.

Основные физические параметры:

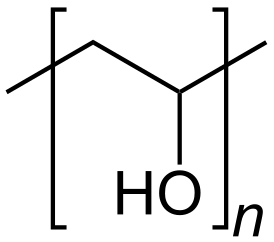

Химическая формула: (C2H4O)n, где n – это степень полимеризации.

Выпуск поливинилового спирта включает в себя создание разных марок порошка, все они имеют разные свойства.

Получение

Процесс получения поливинилового спирта несколько отличается от получения большинства полимеров. ПВС не возникает в результате реакции полимеризации, он получен в результате реакции между одним полимером и органическим веществом. Преимущественно сырьем является поливинилацетат.

Рассмотрим подробнее основные способы и методы получения:

Способ получения в водной среде при протекании реакции гидролиза в присутствии кислотных или щелочных веществ-агентов.

Применение

Уникальные свойства ПВС определяют область его применения.

Основные области использования:

Поливиниловый спирт – уникальный продукт, простой и очень полезный. Выделим основные его свойства:

Удобный в использовании поливиниловый спирт получил широкое применение, его даже употребляют в пищу, с его помощью создают косметику и порошки для стирки. Мы даже не представляем как много поливинилового спирта вокруг нас. Уникальный по всем направлениям, даже по способу производства материал безопасный и удобный в использовании.

Поливиниловый спирт

Поливиниловый спирт (ПВС, международное PVOH, PVA или PVAL) — искусственный, водорастворимый, термопластичный полимер. Синтез ПВС осуществляется реакцией щелочного/кислотного гидролиза или алкоголиза сложных поливиниловых эфиров. Основным сырьём для получения ПВС служит поливинилацетат (ПВА). В отличие от большинства полимеров на основе виниловых мономеров, ПВС не может быть получен непосредственно из соответствующего мономера — винилового спирта (ВС). Некоторые реакции, от которых можно было бы ожидать получения мономерного ВС, например присоединение воды к ацетилену, гидролиз монохлорэтилена, реакция этиленмонохлоргидрина с NaOH, приводят к образованию не винилового спирта, а ацетальдегида. Ацетальдегид и ВС представляют собой кето- и енольную таутомерные формы одного и того же соединения, из которых кето-форма (ацетальдегид) является намного более устойчивой, поэтому синтез ПВС из мономера — невозможен:

История

Поливиниловый спирт впервые был получен в 1924 году химиками Германом (Willi Herrmann) и Гонелем (Wolfram Haehnel) реакцией омыления при омылении раствора поливинилового эфира стехиометрическим количеством гидроксида калия KOH. Исследования в области получения ПВС в начале прошлого века проводили ученые Гонель, Германн (Hermmann) и Херберт Берг (Berg). Классический способ омыления проводился в среде в абсолютизированного (осушенного) этилового спирта при соотношении 0,8 моль омыляющего агента на 1,0 моль ПВА, при этом происходило практически полное омыление ПВА. Было найдено, что поливиниловый спирт может быть получен реакцией переэтерификации поливинилацетата(ПВА) в присутствии каталитических количеств щелочи. Данная реакция является классическим примером — полимераналогичного превращения. За 80 лет исследований накоплен достаточно большой экспериментальный материал по проблеме получения ПВС. Детальный обзор литературы посвящённой ПВС представлен в монографиях С. Н. Ушакова (1960 г.) [1], А. Финча (1973, 1992 гг.) [2, 4], М. Э. Розенберга (1983 г.) [3] и Т. Сакурады (1985 г.) [17].

Синтез и получение

В настоящее время промышленный синтез ПВС осуществляют путём полимераналогичных превращений, в частности, с использованием в качестве исходных полимеров простых и сложных поливиниловых эфиров, таких как ПВА. К основным способам получения ПВС можно отнести различные варианты омыления ПВА в среде спиртов или в воде в присутствии оснований и кислот. В зависимости от используемой среды и типа катализатора, процессы омыления ПВА можно представить следующей общей схемой:

Приведённые схемы реакций можно разбить на три группы: алкоголиз (1), щелочной или кислотный гидролиз (2,3) и аминолиз (4,5). Синтез ПВС через реакцию полиальдольной конденсации из ацетальдегида до настоящего времени оканчивался получением низкомолекулярного полимера. Из всего массива литературных данных, посвящённых разработке методов синтеза ПВС, можно выделить пять основных направлений:

Основным и главным недостатком используемых технологий является образование жесткого геля в полном объёме реакционного аппарата при достижении конверсии порядка 50 % и неполная степень гидролиза ПВА. Технологическое решение данной проблемы заключается в разбавлении реакционной системы или использованию поточной схемы получения ПВС, увеличению времени синтеза, нагрев. Однако это приводит повышенному потреблению растворителя и, соответственно, необходимости его регенерации после синтеза, а нагрев в присутствии омыляющего агента к деструкции полимера. Другим способом является использование мешалок специальной конструкции (снабжённых лезвиями) для измельчения геля, однако это использование специальных реакторов или мешалок удорожает конечную себестоимость ПВС. Кроме того, вышеуказанные методы используются для получения широкого спектра сополимеров поливинилацетат-поливиниловый спирт.

Щелочной алкоголиз сложных виниловых эфиров

Наиболее распространённым является алкоголиз сложных виниловых эфиров в среде осушенных низших алифатических спиртов (C1-C3), в частности метанола, в присутствии гидроксидов щелочных металлов. В качестве щелочных агентов наибольшее распространение получили гидроксид, метилат, этилат и пропилат натрия и калия. Считается, что обязательным условием проведения алкоголиза является тщательная осушка спирта [1,2,3].

Процессы алкоголиза можно разделить по признаку гомогенности (добавление щелочи к гомогенному раствору ПВА) или гетерогенности (добавление щелочи к дисперсии ПВА) исходной системы. Процесс щелочного алкоголиза, сопровождается гелеобразованием. Известен способ омыления водных дисперсий ПВА водными растворами щелочей, которые можно провести в одну стадию. Щелочной гидролиз дисперсии ПВА с молекулярной массой 1⋅106—2⋅106 в этом случае проводят при температуре 0—20 °C в течение 2—5 часов.

Щелочной алкоголиз в неспиртовых средах

В связи с тем, что гелеобразование затрудняет проведение процесса омыления ПВА, предпринимались попытки решить эту проблему путём изменения условий процесса. Так, в целях уменьшения плотности гелеобразной массы, в реакционную среду вводят: «…органическое соединение, которое имеет меньшее, в сравнении с метанолом, термодинамическое сродство к ПВС» [1]. В качестве осадителей сополимеров ВС и ВА предложены эфиры многоатомных спиртов и жирных кислот [5], метилацетат (MeAc) [6], алифатические углеводороды [7]. Введение в реакционную среду до 40 % метилацетата даёт возможность снизить степень омыления ПВА в момент фазового перехода с 60 % до 35 % [3, стр. 85]. Снижение вязкости реакционной массы в момент гелеобразования может быть достигнуто также введением ПАВ [8], например: ОП-7, ОП-10 или проксанолов. В литературе имеются сведения о том, что в качестве реакционной среды могут быть использованы не только спирты, но также смеси с диоксаном и тетрагидрофураном (ТГФ), которые являются хорошими растворителями для сложных поливиниловых эфиров. В работе [9] описан процесс омыления, который позволяет получать высокомолекулярный ПВС с низким содержанием остаточных ацетатных групп при использовании в качестве среды ТГФ. Данное изобретение было применено для омыления поливинилпивалата, с целью получения синдиотактического ПВС. При этом в примерах не приводится указаний о возможном омылении ПВА. Имеются указания [1, стр 215] на использование в качестве реакционной среды диоксана.

Омыление по механизму аминолиза

Необходимо отметить работы российских исследователей, в частности, С. Н. Ушакова с сотрудниками, которые посвящены разработке новых способов получения ПВС. Предложен способ омыления ПВА в среде моноэтаноламина, этанола или смеси этанол-моноэтаноламин [10] под действием моноэтаноламина, применяемого в качестве омыляющего агента. Полученный данным способом ПВС содержит менее 1 % остаточных ацетатных групп и получается в виде тонкодисперсного порошка. Аналогично, в заявке [11] предлагается проводить гетерогенное омыление бисерного ПВА в метаноле под действием смеси моно-, ди-, триэтаноламинов или аммиака с образованием дисперсии ПВС.

Кислотный алкоголиз сложных виниловых эфиров

ПВА и другие сложные поливиниловые эфиры могут быть омылены по механизму алкоголиза в присутствии кислот [12].

Наибольшее применение получили кислоты: серная, соляная и хлорная. Однако, при использовании серной кислоты в качестве катализатора, часть гидроксильных групп ПВС этерифицируется серной кислотой с образованием сернокислого эфира, который является причиной термической нестабильности ПВС. Применение соляной кислоты обычно приводит к получению окрашенного ПВС. Хлорная кислота в условиях омыления не образует эфиры с ПВС, но её применение затруднено в связи с нестабильностью и склонностью к разложению со взрывом [1]. Кислотное омыление ПВА осуществляется в спиртовом растворе (метилового или этилового спирта). Применяется как 96%-й этиловый спирт, так и безводный этиловый или метиловый спирт, при этом необходимо отметить, что метанолу отдают предпочтение. «Кислотное» омыление ПВА может быть выполнено и в водной среде без добавки органического растворителя [13,14].

Разработка специального аппаратурного оформления процессов омыления

Как отмечалось выше, гелеобразование в процессе синтеза ПВС создаёт серьёзные технологические проблемы, связанные с перемешиванием и выделением полимера. Для решения этой проблемы предложено проводить процесс омыления в реакторах, снабжённых мешалками особой конструкции [15,16] или в экструдерах [17] при 20—250 °C. Омыление в таких реакторах проводится по одной схеме: алкоголиз бисерного ПВА в спиртовом растворе омыляющего агента. Заявленные патенты отличаются модификацией аппаратуры и тем, что при омылении варьируется число оборотов мешалки/шнека, геометрия реактора и мешалки/шнека. Во всех случаях авторы констатируют, что ПВС, полученный по такой технологии, представляет собой белый порошок с низким содержанием остаточных ацетатных групп. Однако следует заметить, что гелеобразование при омылении не может исключить ни одно перемешивающее устройство. Большинство способов получения ПВС являются периодическими, однако существует достаточное число патентов посвящённых непрерывной технологии омыления ПВА. Одна из подобных технологий была разработана в НПО «Пластполимер» (г. С.-Петербург) [3, стр. 83].

Технология получения ПВС в системе метанол-бензин

Для решения технологических трудностей, связанных с гелеобразованием на промежуточных стадиях омыления ПВА, предложен подход, связанный с введением в реакционную систему в качестве осадителя бензина [3, стр. 84]. При добавлении бензина к метанольному раствору ПВА, содержащему обычно до 1%-масс. воды, образуется гетерогенная система. В зависимости от количества бензина, добавляемого в омыляющую ванну, реакция щелочного алкоголиза ПВА может начинаться в гомогенной или гетерогенной системе. При введении более 30 % бензина от массы всей жидкой фазы в метанольный раствор ПВА образуется неустойчивая эмульсия. При увеличении содержания бензина в омыляющей ванне сокращается длительность реакции до начала гелеобразования и снижается степень омыления выделяющегося полимера. Увеличение содержания бензина до 45%-масс. приводит к образованию крупнозернистого порошка. При введении бензина в омыляющую ванну скорость реакции щелочного алкоголиза ПВА увеличивается, особенно после разделения раствора на две несмешивающиеся фазы. По мнению авторов [3] ускорение реакции может быть вызвано уменьшением степени сольватации ацетатных групп ПВА метанолом в присутствии бензина. Предлагаемый авторами способ омыления ПВА даёт преимущество в технологии получения полимера (особенно на стадии сушки), содержащего более 25 % (мол.) ацетатных групп, а также низкомолекулярных сополимеров BC и BA. Оно заключается в том, что на стадии сушки происходит обогащение жидкой фазы бензином, и частицы сополимера оказываются в среде осадителя, что предотвращает слипание частиц и приводит к образованию сыпучих порошков.

Альтернативные способы получения ПВС

Перспективным и многообещающим способом получения ПВС может являться разработка получения ПВС из ВС. Однако настоящий уровень развития науки и техники не позволяет сдвинуть равновесие в сторону образования ВС в паре «ВС-Ацетальдегид». Поэтому слово «альтернативный» употребляется в контексте разработки способа, который уменьшает или исключает недостатки предыдущих методов синтеза. С 1924 года до 2002 года было придумано и воплощено много различных способов получения ПВС, однако главным неразрешимым, и основным, недостатком процесса являлось гелеобразование на стадии омыления. Именно этот недостаток приводит к необходимости разработки нового аппаратурного оформления или применения различных технологических новшеств. Решение проблемы гелеобразования обсуждалось выше.

Безгелевый способ получения поливинилового спирта в водно-спиртовой среде

В основе проведённой работы лежит построение и анализ диаграмм фазового состояния для исходного, промежуточного и конечного продукта в системе «Спирт-Вода». На основании фазовых диаграмм (аналогичных диаграммам для омыления в системе «Бензин-Метанол») были подобраны условия для проведения синтеза не только в безгелевом режиме (получение товарного полимера в виде порошка), но также в полностью гомогенном режиме (получение готового прядильного раствора). Главным отличием данного процесса является проведение синтеза в области спинодального распада (классические методики основаны на проведении синтеза в области бинодального распада). При таком режиме, скорость роста образовавшихся частиц новой полимерной фазы превышает скорость образования новых частиц, что приводит, в свою очередь, к образованию в реакционном объёме не пространственной сетки с узлами в частицах (центры кристаллизации), а единичных частиц. Растворитель используемый в синтезе служит так же и пластификатором для образующегося ПВС. Степень кристалличности такого ПВС может искусственно варьироваться от 5 до 75 % [23].

Перспективные методы синтеза ПВС

К настоящему мнению информация достаточно разрозненна и складывается впечатление, что основные усилия направлены на совершенствование существующих методов, а не на разработку новых, так как основные источники датируются 50—60 годами прошлого века. Существует дополнительно несколько схем синтеза ПВС, о которых все же стоит упомянуть. В качестве альтернативы можно рассмотреть три возможных механизма.

Первый метод активно исследовался в группе Иото Т. (Университет Осака) [25]. В исследовательской группе был получен ПВС-подобный полимер с низкой молекулярной массой. В качестве катализатора при высоких давлениях была использована амальгама натрия. Трудность данного синтеза, по-видимому, заключается в присутствии побочных реакций характерных для альдольного синтеза: дегидрирование, циклизация и ацетилирование.

В случае оксиметаллических соединений содержащих винильную связь имеется определённый успех. Известно, что некоторые винилоксиметаллические соединения могут быть получены непосредственно из ацетальдегида [26]. Поэтому, как только будет проведена их к полимеризации, новый метод будет доступен.

Данный способ является наиболее привлекательным по скрытым в нём возможностям (как с экономической, так и технологической сторон), Например винильная полимеризации енольной формы ацетальдегида, особенно комплекса енольной формы с соединениями металлов. Так, как это было показано с комплексом железа [27].

Структура и свойства

Химическая структура

В связи с тем, что исходный полимер (поливинилацетат) для получения поливинилового спирта получают реакцией полимеризации по типу «голова к хвосту», то и полученный ПВС имеет подобное строение. Общее число мономерных звеньев присоединённых по типу «голова к голове» находится на уровне 1—2 % и полностью зависит от их содержания в исходом поливинилацетате. Звенья присоединённые по типу «голова к голове» оказывают большое значение на физические свойства полимера, а также на его растворимость в воде. Как правило, ПВС является слаборазветвленным полимером. Разветвленность обусловлена реакцией передачи цепи на стадии получения поливинилацетата. Центры разветвленности являются наиболее слабыми местами полимерной цепи и именно по ним происходит разрыв цепи при реакции омыления и, как следствие, уменьшение молекулярной массы полимера [24]. Данное утверждение для механизма омыления ПВА является общепринятым [24], но до настоящего времени отсутствуют публикации и экспериментальные данные подтверждающие это. Степень полимеризации ПВС составляет 500—2500 и не совпадает со степенью полимеризации исходного ПВА при любых способах омыления.

Степень гидролиза ПВС зависит от будущего его применения и лежит в области 70 — 100-моль%. В зависимости от условий и типа частичного омыления, остаточные ацетатные группы могут быть расположены по цепи полимера статистически или в виде блоков. Распределение остаточных ацетатных групп влияет на такие важные характеристики полимера как температура плавления, поверхностное натяжение водных растворов или защитных коллоидов и температура стеклования.

Поливиниловый спирт, полученный из поливинилацетата, является тактическим полимером. Кристалличность ПВС обусловлена наличием большого числа гидроксильных групп в полимере. На кристалличность полимера также оказывают влияние предыстория получения полимера, разветвленность, степень гидролиза и тип распределения остаточных ацетатных групп. Чем выше степень гидролиза, тем выше кристалличность образца ПВС. При термической обработке полностью омыленного продукта его кристалличность повышается и приводит к снижению его растворимости в воде. Чем выше число остаточных ацетатных групп в ПВС, тем меньше образование кристаллических зон. Исключением для растворимости является аморфизованный ПВС. Ввиду малой исходной кристалличности, полимер (независимо от молекулярной массы) превосходно растворяется в воде [23].

Физические свойства

Поливиниловый спирт является превосходным эмульгирующим, адгезионным и пленкообразующим полимером. Он обладает высокой прочностью на разрыв и гибкостью. Эти свойства зависят от влажности воздуха, так как полимер адсорбирует влагу. Вода действует на полимер как пластификатор. При большой влажности у ПВС уменьшается прочность на разрыв, но увеличивается эластичность. Температура плавления находится в области 230 °C (в среде азота), а температура стеклования 85 °C для полностью гидролизованной формы. На воздухе при 220 °C ПВС небратимо разлагается с выделением СO, CO2, уксусной кислоты и изменением цвета полимера с белого на темно-коричневый. Температура стеклования и температура плавления зависят от молекулярной массы полимера и его тактичности. Так, для синдиотактического ПВС температура плавления лежит в области 280 °C, а температура стеклования для сополимера ПВС-ПВА с содержанием звеньев ПВА 50-моль% находится ниже 20 °C. Аморфизованный ПВС не имеет характерной эндотермической области отвечающей за плавление кристаллической фазы, однако его термическое разложение идентично ПВС полученному классическим способом [23].

Химические свойства

Поливиниловый спирт стабилен в отношении масел, жиров и органических растворителей.