Чем заменить принтер в домашних условиях

Инструкция по переделке обычного струйного принтера в пищевой принтер

Многие уже давно заметили реалистичность оформления различных кондитерских изделий – полноценные фотографии на тортах, высококачественные изображения на пряниках, невероятные картинки на макаронсах и т.д. Но как они такими получаются? Неужели кондитер художник и сам их рисует?

Если бы подобный вопрос прозвучал лет 20 назад, то этому, скорее всего, не было бы внятного объяснения (естественно, если бы мастер шеф сам не раскрыл свой секрет). Однако на сегодняшний день ответ вполне очевиден – кондитер использует пищевой принтер для печати на пряниках и тортах.

На нашем сайте представлен рейтинг лучших пищевых принтеров, которые можно купить в 2020-2021 гг. Ознакомившись с ним, Вы поймете, что самый дешевый готовый пищевой принтер стоит достаточно дорого (не менее 11000 рублей). Но если присмотреться внимательней, то заметите, что многие модели сильно похожи на классические струйные принтеры. Например, Canon Cake Basic Plus или Tort 3 – это обычный Canon PIXMA TS5040. В связи с этим, в данной статье мы расскажем Вам, как из традиционного струйного принтера сделать устройство для кондитерской печати.

Как из обычного струйного принтера сделать пищевой принтер

Инструкция по созданию пищевого принтера из обычного очень проста и понятна, главное подготовить все необходимое для работы. Поэтому предварительно Вам потребуется сделать следующее:

Также рекомендуется заранее ознакомиться с правилами эксплуатации принтера для пищевой печати.

Какой струйный принтер выбрать для пищевой печати

Самый простой способ выбора струйного принтера для пищевой печати, это посмотреть на готовые модели пищевых принтеров и подобрать к ним аналоги. На сегодняшний день самыми популярными принтерами для пищевой печати являются следующие модели:

Однако можно подобрать и другие модели струйных печатающих устройств. При этом нужно соблюдать некоторые важные условия. В частности, речь идет о следующем:

Внимание: Ни в коем случае не делайте пищевой принтер из струйного, если он ранее уже использовался по своему прямому назначению. Вы рискуете здоровьем тех, кто употребит съедобные отпечатки, сделанные таким устройством.

Какие нужно купить картриджи для пищевого принтера

Как только приобретете струйный принтер, который будете переделывать под кондитерское печатающее устройство, то у него в комплекте будут расходники с обычными чернилами (проследите, чтобы во время покупки аппарата, картриджи не были установлены внутри изделия). Сразу же отложите их и ни при каких обстоятельствах не устанавливайте в будущий пищевой принтер. Купите новые перезаправляющиеся картриджи (ПЗК). Расходники можно заказать в любом удобном для Вас месте, главное убедитесь, чтобы они подходили к принтеру по чипу (чипованные картриджи) и были пустыми (без красящего вещества).

Обратите внимание: К некоторым моделям принтеров (особенно к HP), купить ПЗК можно только со специальным внутренним пакетом. В нем иногда содержится воздух, из-за чего принтер выдает ошибку опустошения печатающей головки. Поэтому, перед тем, как осуществить заправку и установить картридж ПЗК в принтер, нужно взять шприц, и откачать воздух из расходника.

Какие чернила подходят для пищевой печати

В кондитерской печати можно использовать только съедобные чернила, которые производятся из пищевых добавок и синтетических красителей. Иногда можно купить такую краску уже заправленную в картриджи. Однако выгоднее приобретать пищевые чернила в баночках и уже после заправлять ними картриджи. Купить чернила для принтера можно двух типов, в зависимости от марки печатающего устройства. К пищевым принтерам Canon отлично подходит съедобная краска от Kopiform (Германия). Многие потребители ее же используют и для печатающей техники Epson Cake, но это не правильно. Дело в том, что производитель рекомендует применять такие чернила только при температуре 25 °C и более. В связи с этим, к пищевым принтерам Epson рекомендуется покупать специальные чернила Piezo от Lesepidado (Италия).

Это интересно знать: Многие вместо приобретения специальных съедобных чернил для Epson добавляют глицерин к Kopiform, разведенный в дистиллированной воде (или просто воду, 10-12 мл / 100 мл краски).

Инструкция по переделке струйного принтера в пищевой

Сделать пищевой принтер из струйного не проблема. Все, что для этого необходимо, это скупить все необходимые компоненты (принтер, пустые ПЗК, чернила и антибактериальную промывочную жидкость) и сделать следующее:

Для большей наглядности рекомендуем Вам посмотреть видеоинструкцию по созданию пищевого принтера из обычного струйника:

Особенности эксплуатации пищевого принтера

Нужно учесть тот факт, что устройство начнет работать со съедобными элементами. Поэтому пищевой принтер нужно регулярно чистить, чтобы в нем не появлялись вредные для здоровья бактерии. Во всех остальных аспектах, правила работы пищевого принтера соответствуют руководству по эксплуатации соответствующей модели струйного печатающего устройства.

Стоит отметить, что при интенсивной печати (10-50 отпечатков в день), срок службы принтера не превысит одного года работы. Однако не спешите его выбрасывать. Хоть устройство уже не будет походить для печати на пряниках и тортах, то с отпечатыванием обычной документации он вполне справится. Просто переделайте его обратно в традиционный струйный принтер.

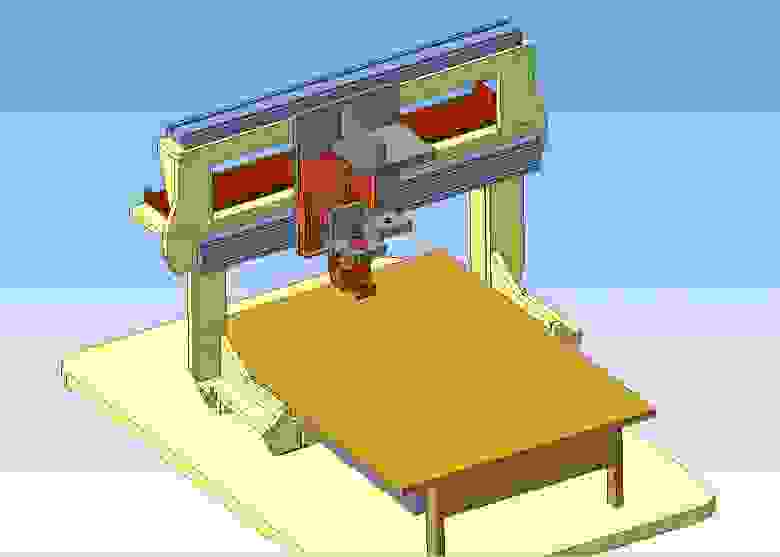

3D-принтер из фанеры своими руками и его эволюция

Хочу рассказать, как мы собрали 3д-принтер в домашних условиях, так сказать, из говна и палок. Это был школьный проект, который принес определенные плюшки в свое время.

Забегая вперед, покажу, на что оказался способен наш домашний принтер уже после некоторой эволюции. Но обо всем по порядку.

Как и зачем мы пришли к идее собрать 3D-принтер дома

Один хороший трудовик в школе обучал детей работе с деревом. В основном, это были разделочные доски и шкатулки. Изюминка изделий – декоративная резьба. Так вот, нашему трудовику удалось увлечь одного смышленого 9-классника моделированием в программе Компас 3D. А тот, в свою очередь, решил сделать благое дело – создать инструмент для печати в школе. Так родилась идея для исследовательской работы.

Перед нами стояла основная задача – создать 3D-принтер максимально дешево. В ход пошли подручные средства и запчасти от старой техники. Списанные принтеры были любезно предоставлены руководителем большой фирмы на безвозмездной основе (все же в наше время без знакомств и блата далеко не уйдешь). Кстати, благотворительность тоже еще не умерла – в процессе работы над проектом нашлись добрые люди, которые очень здорово помогли с нужным материалом, информацией и идеями.

Процесс создания 3D-принтера

Наша работа была разделена на несколько этапов. Конструкция не раз переделывалась с целью улучшения качества печати, исправления ошибок, придания завершенного вида устройству. Этапы работы можно представить так:

Выбор кинематики (механизмы, приводящие в движение печатающую головку в пространстве по трем осям и экструдер, отвечающий за скорость, а также количество вдавливаемого пластика из печатающей головки ).

Выбор необходимой электроники.

Поиск нужных запчастей в недрах старой техники.

Разработка 3D-моделей и чертежей для принтера.

Сборка первой версии и тест (СТЕР-1).

Модернизация и сборка улучшенной версии №2 (СТЕР-2).

В целях экономии для осей Х и Y использовали мебельные направляющие. Размеры: 35х400 мм (ось X), 35х300 мм (ось Y). Они обеспечивают плавный ход кинематики и стоят недорого: около 70-80 р. за пару штук (в зависимости от размера).

Для оси Z использована часть разобранного механизма от DVD-привода. Высота печати в связи с этим будет всего 4,5 см, но этого пока достаточно для печати подшипников скольжения из нейлона (будем использовать леску для триммера). В будущем ось Z переделаем на использование таких подшипников и увеличим высоту печати.

Необходимую электронику заказали на Алиэкспресс. Нам потребовались:

плата Ардуино Mega 2560 (плата);

драйверы шаговых двигателей drv8825;

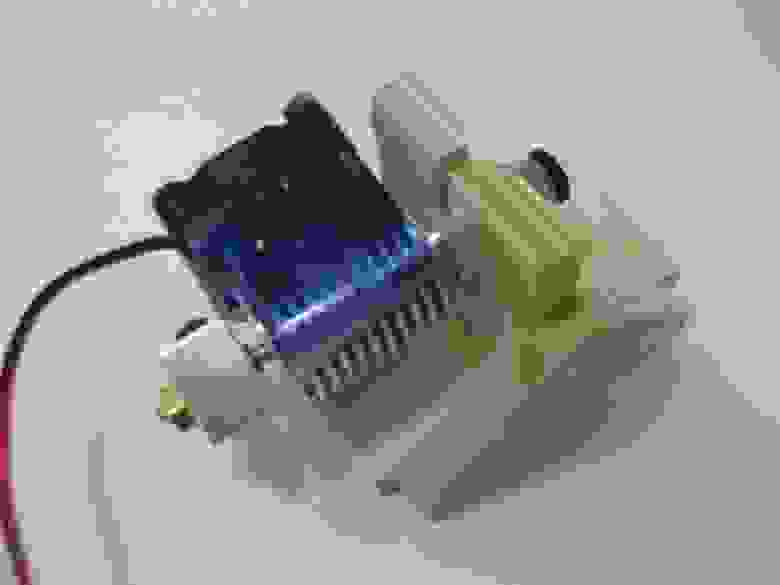

экструдер в сборе e3d V6.

Разобрали списанную технику и добыли нужные двигатели, подшипники, каретки и другие детали.

Основные части устройства и стол решили делать из фанеры. Во-первых, есть хороший опыт работы с ней. Во-вторых, обходится недорого. Детали для 3D-принтера моделировали в Компас 3D. Чертежи распечатали на листах, перевели на фанеру, вырезали. Чтобы точнее переносить чертежи, использовали ЛУТ-метод (лазерно-утюжная технология), который применяется, в основном, при травлении плат.

Далее был изготовлен временный боуден (устройство для подачи пластикового прутка). Для этого пришлось переделать двигатель по инструкциям в интернете. Также для него взяли латуневую шестеренку и сточили зубцы. Позже деталь была заменена на заводскую.

Собрали электронику. Прошили управляющую программу Marlin в плату, настроили прошивку. Прошивал с помощью Arduino IDE 1.8.7.

Крепление для экструдера изготовили также из фанеры.

Дополнительная информация:

Кинематика аналогична конструкции, которую применяют в ЧПУ, с неподвижным столом. Переделана из старых струйников HP (X, Y).

Концевики у нас самодельные – из кнопок от старых приводов CD/DVD (для осей X, Y).

Проводка выполнена из двух кабелей: VGA кабель от монитора и витой пары (фирменный патч-корд, новый). Витая пара использовалась для подключения двигателя по оси Х и концевиков по этой же оси.

Для оси Z использовали механические контактные из лазерного принтера. Вначале стояла временная каретка от DVD-привода, потом замоделировали и распечатали пластиком. Высота печати увеличилась с 4 см до 11 см.

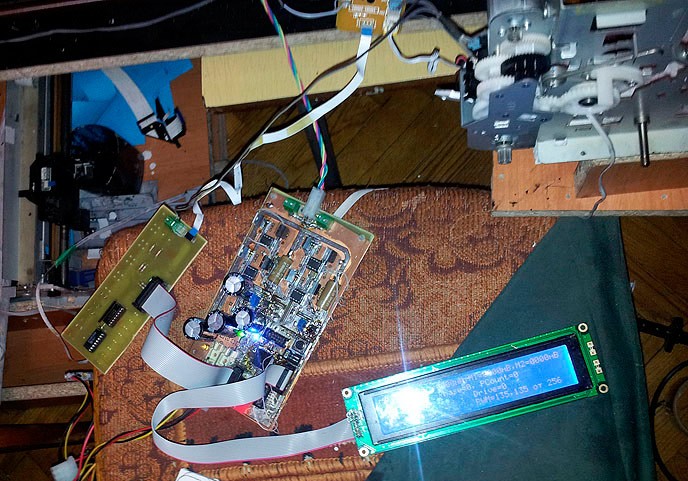

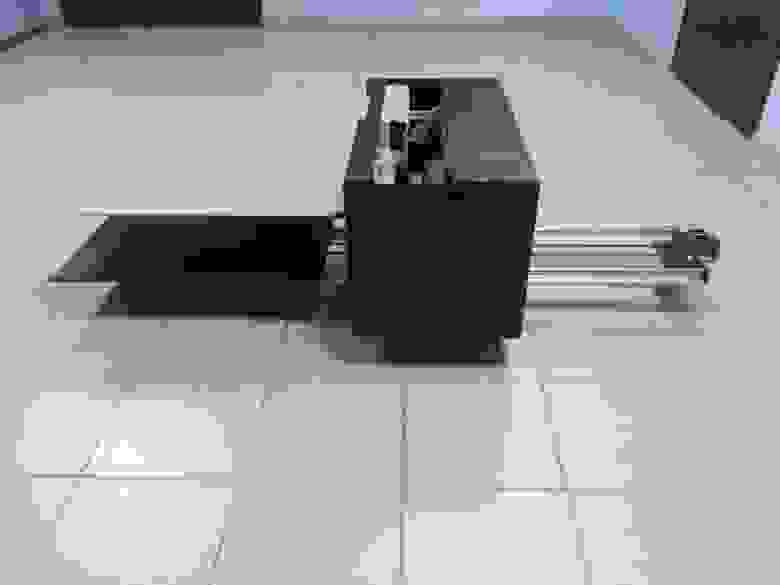

На первоначальных этапах 3D-принтер выжрал бюджет в 4500 руб и выглядел так:

Как 3d-принтер запечатал

В промежуточной версии наш принтер заработал с областью печати 15х18х4 см (ширина*длина*высота). Всего 4 см по высоте. Это потому, что мы использовали каретку от DVD-привода для оси Z. В дальнейшем лишнее убрали и добавили небольшую платформу для крепления экструдера.

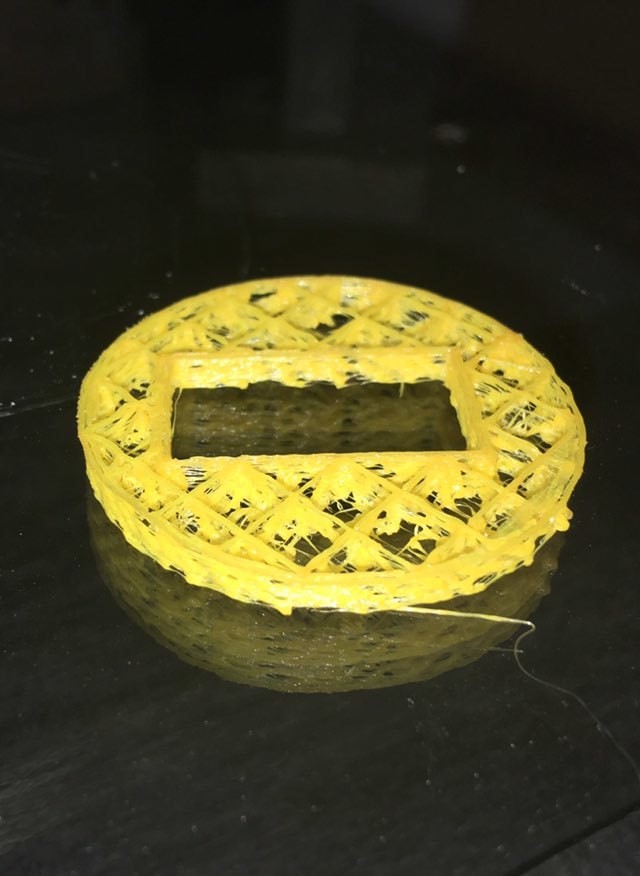

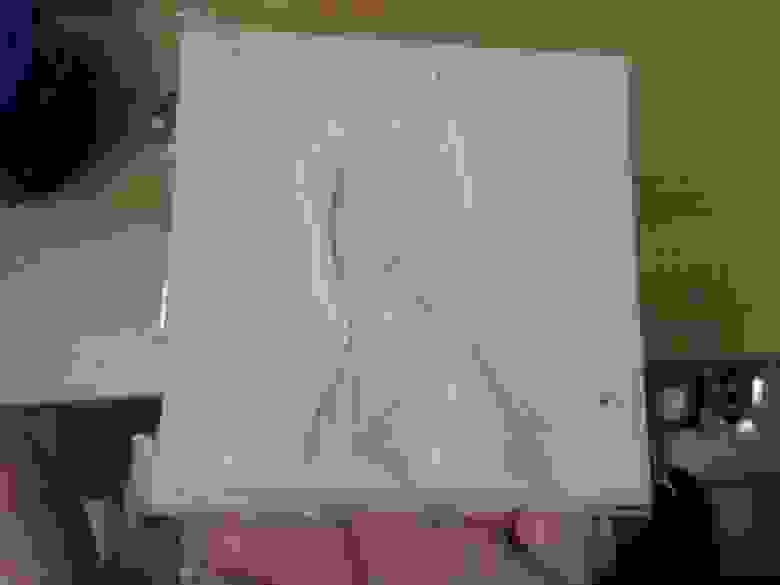

Ну и, конечно, фото первой распечатанной модели. Это еще было на первой версии боудена, двигатель не справлялся с леской (слишком скользкая, все-таки нейлон). Сейчас уже все нормально.

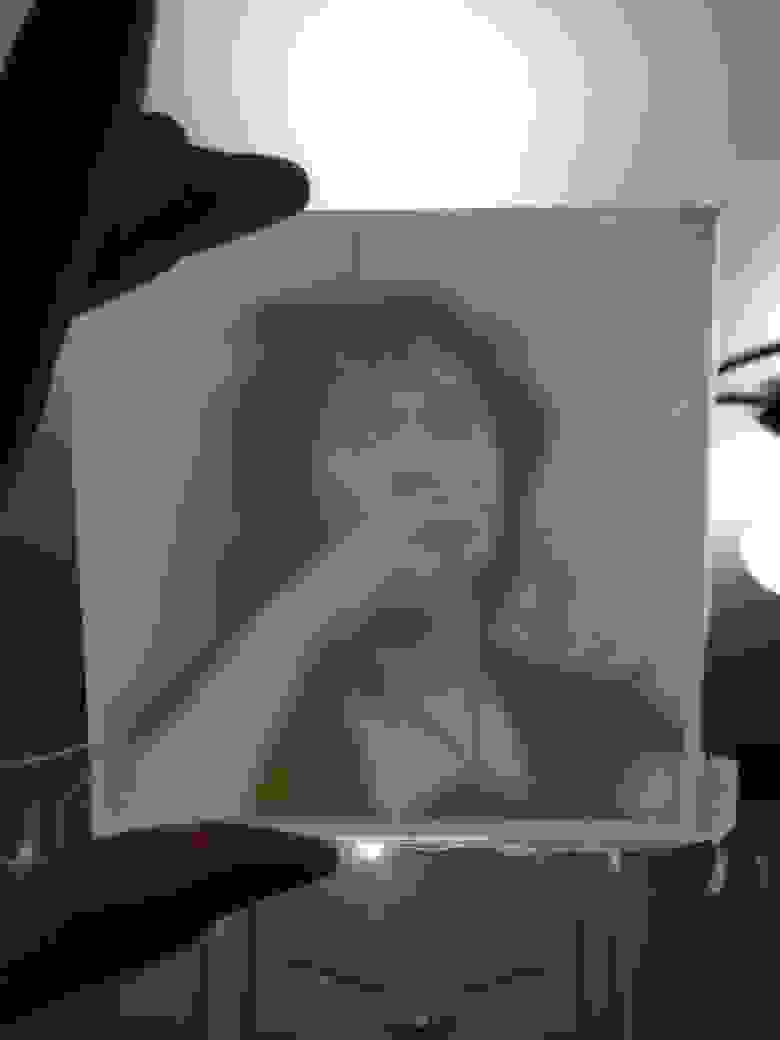

Для пробы также напечатали часть светильника (литофания)

Поясню для тех, кто вдруг не знает: литофания – это эффект изображения, который виден при подсвечивании. Достигается за счет разности толщины печати – чем толще участок, тем темнее на просвете. С виду выглядит, как невзрачный кусок пластика с контурами изображения, а при подсвечивании проявляется черно-белая картинка.

Модернизация и исправление недочетов

Все подробности описать в одном посте сложно, поэтому скажу об основных этапах и проблемах, которые возникали. Первая версия принтера СТЕР-1 была модернизирована следующим образом:

1. Боуден был заменен, так как работал некорректно. Заказали на Алиэкспресс стальную шестерню подачи пластика. После этого экструдер заработал нормально.

На данном этапе принтер стабильно печатал подшипники скольжения слоем 0,2 мм.

2. В дальнейшем уже распечатали смоделированные детали для новой оси Z. После этого высота печати должна стать 11 см.

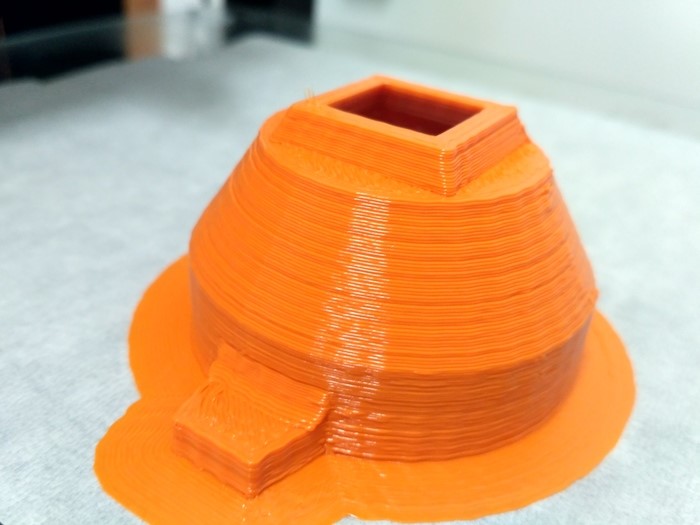

3. Потом добавили обдув. Систему деталей печатали на нашем же принтере СТЕР-1.

4. Промучились с кинематикой около недели (возникали проблемы) и добились новых результатов. Тестовая печать:

5. Сделали новый стол, так как было решено переделать систему регулировки.

6. Построили новую ось Z. Распечатали замоделированные детали пластиком PLA. Покрасили, собрали на строительной шпильке, установили. Высота печати на данном этапе была 40 мм.

7. В дальнейшем модернизировали ось Х. Замоделили и распечатали портал оси Х. На этом этапе возникла проблема – были допущены ошибки в расчетах. Пришлось перепечатывать крепление двигателя оси Х из-за смещения ремня.

Все заработало. На этом можно сказать модернизация закончилась.

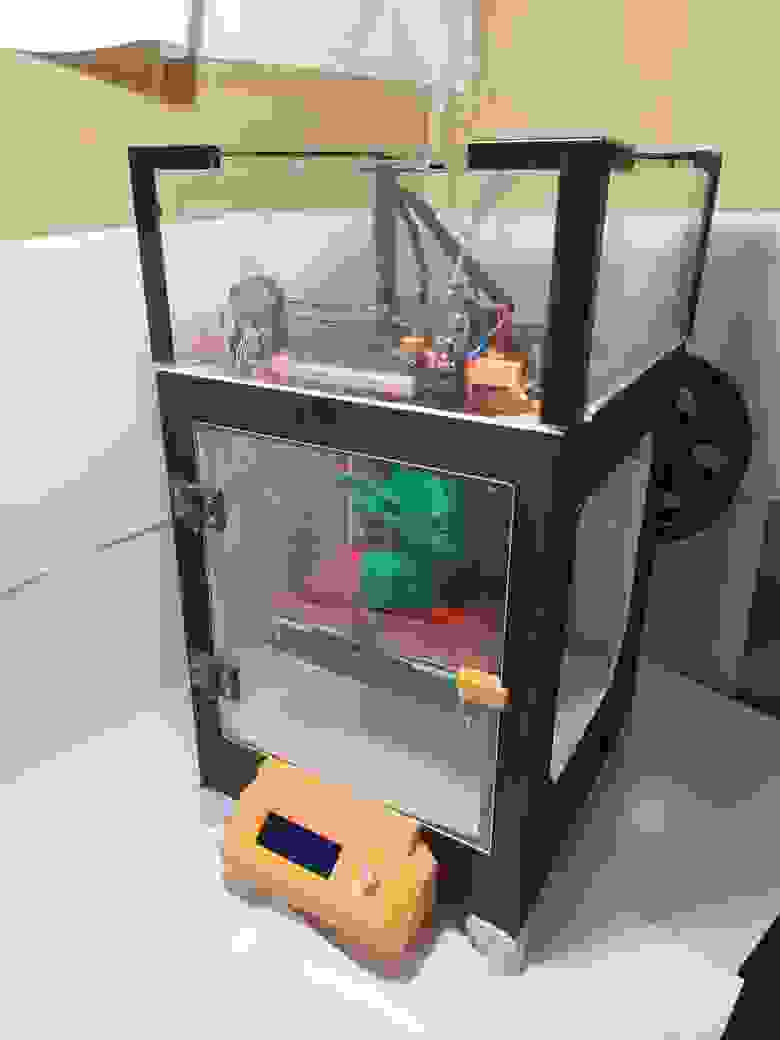

Эволюция нашего 3D-принтера и рождение СТЕР-2

Мы уже было разрабатывали идеи для переделки кинематики с целью улучшения качества печати нашего принтера СТЕР-1, как на голову свалился неожиданный подарок. Я познакомился с директором фирмы по разработке и продаже 3D-принтеров. Вдохновившись нашей работой и благими целями, он подарил нам целых два корпуса ZAV и 700 гр. пластика.

Тут начался новый этап нашего развития, и родился новый усовершенствованный принтер СТЕР-2. Мы разработали новую конструкцию на подшипниках (так дешевле). В ход пошли остатки деталей от той самой старой техники, но необходимые детали уже распечатывались на полноценном 3D-принтере, а не на школьном. Имея за плечами хороший опыт и вложив около 7000 рублей в электронику, рельсы, пустив в ход призовой (об этом позже) и подаренный пластик, всего за 1,5 месяца мы создали СТЕР-2.

Собрали начинку, которая отлично вжилась в подаренный корпус.

Установили нагревательный стол и сделали калибровку потока на принтере. Перекрасили корпус в черный цвет.

На данном этапе был начат новый проект: изготовили модель реактивного двигателя для олимпиады. Так как времени было немного, распечатку деталей разделили аж на 4 принтера, чтобы все успеть. Без дела не стоял даже СТЕР-1 из фанеры.

После этого уже доводили до совершенства внешний вид принтера СТЕР-2:

поставили дверцу, а также распечатали и установили ручку;

для дисплея замоделили и распечатали кожух;

сделали купол в 3D-принтере;

распечатали 4 ножки и установили их;

распечатали крепления для концевиков;

распечатали надписи и корзину для инструментов.

Напомню, что первая версия СТЕР-1 выглядела так:

В заключение

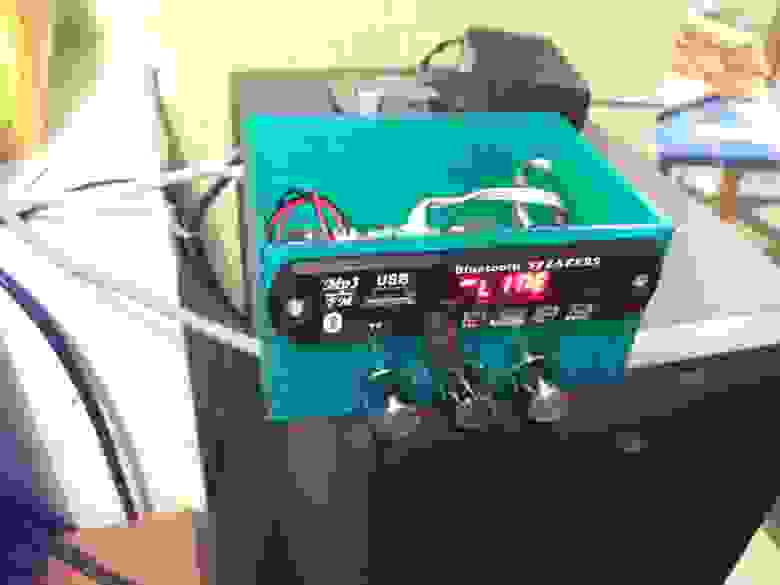

Много времени уже прошло с момента разработки и создания нашего принтера СТЕР-1. Свою функцию и предназначение он выполняет – на данный момент находится в ведении школьного трудовика и приносит пользу. Печатает он вполне сносно. Например, вот корпус для усилителя, напечатанный на СТЕР-1, который был собран из фанеры и старых запчастей.

Что нам дал этот проект в конечном итоге?

Наш школьный проект СТЕР-1 был успешно защищен на городской олимпиаде и прошел на республиканский этап.

Мы выиграли в конкурсе на 3dtoday в номинации “Самодельный 3D-принтер” и получили приз в виде 5 катушек пластика, которые нам очень пригодились для дальнейших работ.

На основе полученного опыта мы быстро собрали второй принтер СТЕР-2 с лучшим качеством печати. Корпус и пластик были подарены фирмой, которая оценила и поощрила наш труд.

Мы выполнили еще один школьный проект для олимпиады (модель реактивного двигателя).

Бюджет на СТЕР-1: в общей сложности до 6000 руб.

Время изготовления: примерно 3 месяца.

Бюджет на СТЕР 2: около 7000 руб.

Время изготовления: примерно 1,5 месяца.

На данный момент было решено СТЕР-2 разобрать и на его основе собрать новый 3D-принтер Uni для домашней печати нашему уже 11-класснику.

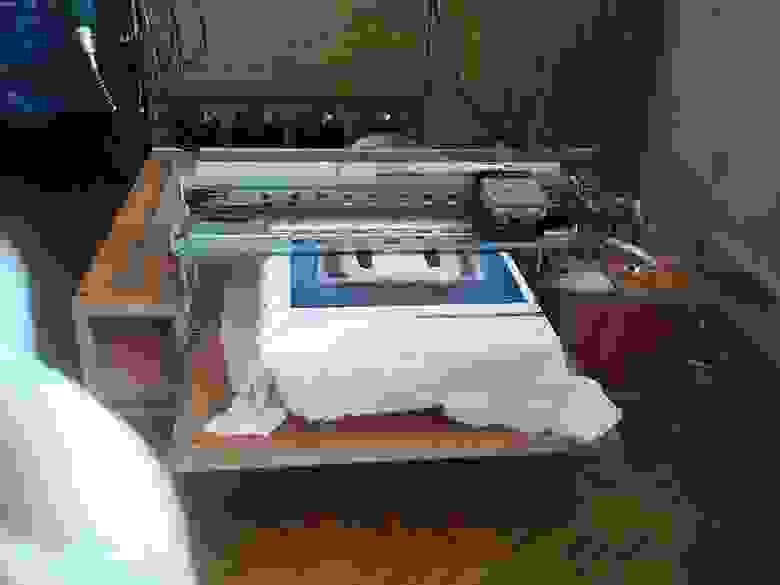

Принтер для футболок: от домашней поделки до серийной модели текстильного принтера

Летом 2011 года я опубликовал на хабре пару статей (вот и вот) о том, как из подручных материалов практически «на коленке» собрать текстильный принтер. Как оказалось — тема эта весьма интересная многим людям, и с момента публикации этих статей любителями поиздеваться над принтерами было собрано много самодельных аппаратов, которые успешно печатают и даже приносят прибыль.

А в этой серии статей я хочу поделиться с вами тем, как небольшое хобби самоделкина за эти несколько лет постепенно и незаметно превратилось в небольшое, но довольно серьезное производство принтеров для прямой печати на тканях, футболках и прочих материалах. Постараюсь рассказать с какими нюансами и трудностями столкнулся на этом пути, подскажу как лучше переделывать современные принтеры и каких ошибок лучше избегать.

Так что если вам все это интересно, то добро пожаловать под кат.

Начну свой рассказ с того первого аппарата на базе Epson 1290, о котором писал в прошлой статье

Попечатав некоторое время на нем я начал исправлять его недостатки. Как оказалось — самое слабое место это привод стола трением. Да, такой вариант работает, но доставляет некоторые хлопоты и неудобства. Было решено перейти на плоский ремень, а заодно и уйти от кухонных направляющих. К сожалению фотографии с того времени не сохранились, осталось лишь видео процесса печати. По конструкции все просто — ремень одеваем на вал и закрепляем на столе.

После такой небольшой модификации печатать стало гораздо удобнее и я даже начал печатать майки друзьям и знакомым. Но как вы можете судить по видео — скорость печати у epson 1290 крайне низкая. В принципе, такой аппарат вполне себе имеет право на жизнь, когда вам нужно напечатать 3-5 маек в день, особенно учитывая его бюджет в 150$. Но это все хорошо на белых майках. А вот что бы печатать на черных футболках — у 1290 оставалось лишь два канала, куда можно было залить белые чернила. И скорость печати белым была еще медленнее, чем цветным. В общем на черную футболку могло легко уйти полтора часа. Но меня такая скорость не устраивала и место epson 1290 занял epson r1800. У него 8 каналов, 4 тз них можно было оставить под цвет, а 4 отдать под белый. Да и скорость печати у него повыше.

К сожалению аппарат на основе epson r1800 прожил у меня совсем не долго. Все дело в том, что скорость печати на белых футболках увеличилась, а вот на черных… на черных мне так и не удалось получить нормальной печати белыми чернилами даже не смотря на его 4 канала. Как я узнал позже — очень много людей сталкиваются с этой проблемой в текстильных принтерах на базе R1800/R1900/R2400 (это все по сути братья — близнецы). Так что сразу хочу предупредить — если не хотите мучиться, то не заливайте в эти аппараты белые чернила.

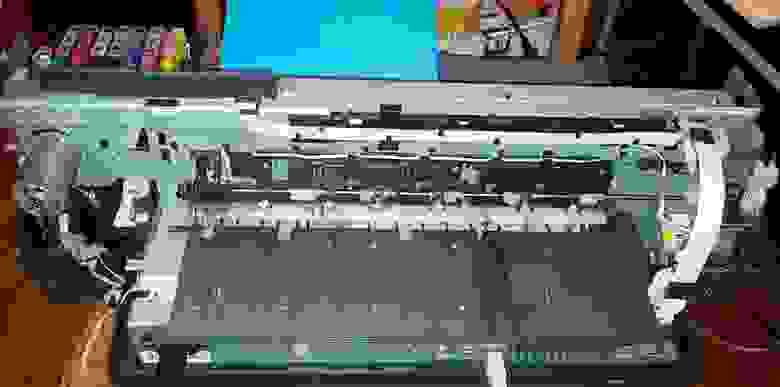

Ну у немного фото распила epson R1800 для установки на текстильный стол

Снимаем весь пластик корпуса

И вот что у нас осталось от принтера

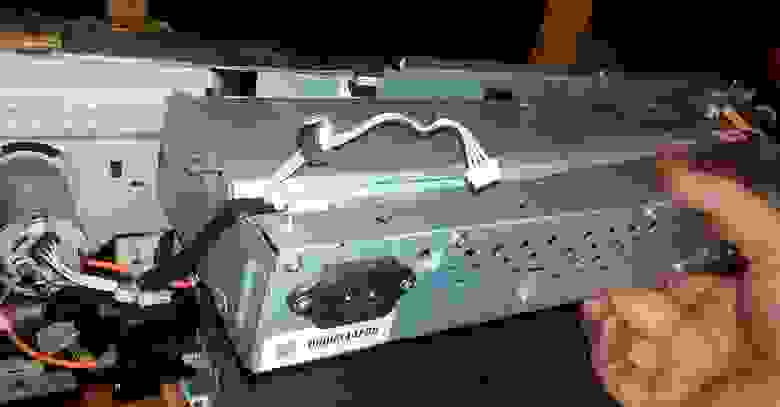

осталось прикрепить к нему обратно блок питания и плату управления

Долго не думая, блок управления был просто прикручен к раме принтера

и вся эта конструкция поставлена вместо 1290-го

В принципе эта модификация была бы довольно незначительной и, как я писал выше — почти бесполезной, если бы не од но!

Именно установка r1800 стала отправной точкой на моем пути к производству текстильных принтеров. Все дело в том, что в какой то момент мне надоело загонять стол в печать руками и в принципе я решил начать сам управлять столом и сделать привод через зубчатый ремень и шаговый двигатель. Поэтому был собран первый контроллер сразу с драйвером шаговика на борту и я начал более глубоко копаться в том, как же работает принтер

Заставив стол ездить по сигналам энкодера от принтера я решил, как говорится, сделать ход конем и решить еще две проблемы:

1. Начать печатать белым цветом

2. Увеличить формат печати (все же формат А3 мелковат для маек L-XXL)

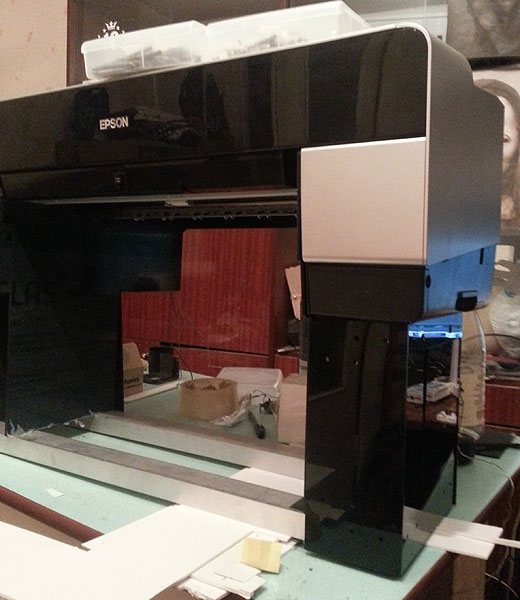

Поэтому после долгой борьбы с самим собой было принято решение — купить и распилить новенький Epson 3880. Учитывая его цену в 1800$ на тот момент — это было весьма рискованная затея. одно дело пилить б.у. принтеры с ценой в 30$-75$ и совсем другое дело пилить принтер почти за две тысячи.

Почему именно этот аппарат? потому, что самый дешевый восьмицветник А2 формата. При этом эпсон его позиционирует как урезанную версию — нет рулонной подачи, обрезки бумаги, мелкие картриджи… Но версия эта урезана для тех, кто хочет печатать на бумаге. А вот как раз для меня это и хорошо — нет лишних функций, хорошая цена, подача чернил под давлением. и в принципе принтер про серии, где все сделано довольно удачно (в чем я после его разборки и убедился). Плюс ко всему я знал, что греки делают текстильники на базе этих эпсонов и они вполне себе отлично печатают белым.

Как оказалось по итогу — нет особой разницы пилишь ты принтер за 5 копеек или за пару тысяч долларов. Снаружи все тот же пластик, а внутри все та же рама, кусок которой мы вырезаем для перемещения стола. Но мне уже хотелось сделать все хорошо у красиво. Поэтому печатные платы для управляющего контроллера заказал уже на заводе

быстренько прикрутил его к раме из алюминиевого профиля и запустил тестировать

Т.к. аппарат вполне себе начал работать, то было решено тестировать дальше на текстиле. Были залиты текстильные краски и когда он отлично начал печатать белым цветом, а повер еще и цветным — моей радости не было предела

После успешных тестов начал думать про то, как сделать красивый корпус

Идея была хорошая, но нужно было что-то реальное в изготовлении. А проще всего найти резку пластика у рекламщиков. Поэтому быстро были сделаны ноги и боковины из пластика

и задняя стенка тоже из пластика, прикрывающая все. что мы отрезали

Поэтому было решено убирать полностью родной корпус принтера и делать полностью свой, из металла. Пока примерялся, делал чертежи, и ждал изготовления корпуса — довел до ума свой управляющий контроллер. Теперь он управлял не только движением стола вперед-назад. а еще и занимался вертикальным позиционированием, четко выставляя стол на нужную высоту по оптодатчикам. Ну и добавлены всякие приятные функции типа сброса уровней картриджей, сенсорная клавиатура…

К сожалению фотографий первого монстра из нержавейки не сохранилось — зато есть видео его работы

Это уже был один из первых прототипов, которые можно назвать предсерийными. Но у него было еще много недостатков, хотя они уже касались не столько самого принтера. сколько процесса сборки и используемых материалов. Первая проблема, с которой я столкнулся — это не совсем точная гибка даже на станках с ЧПУ. Поэтому пришлось переделывать всю конструкцию с возможностью регулировки размеров там, где могли напортачить гибщики. Вторая проблема была в том, что на предприятиях. работающих с металлом отношение к этому самому металлу наплевательское и нержавейка была вся царапанная. Мелочь, но тоже неприятно.

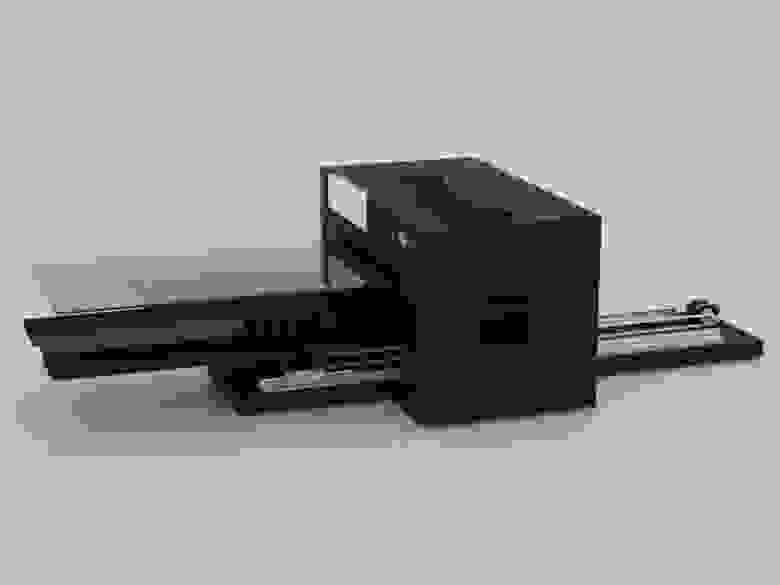

Поэтому все чертежи были переделаны и настало время бета-версий. Корпуса решил делать просто из стали и покрывать полимером — это позволяло придать товарный вид и избежать царапин. Так появился первый аппарат черного цвета

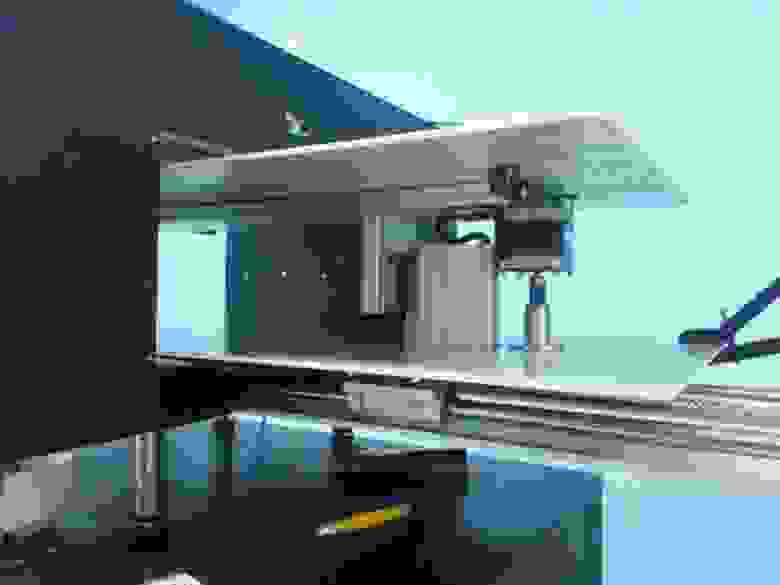

К конструкции решил подойти серьезно — цилиндрические направляющие на рельсах, конструкционный алюминиевый профиль, консольный стол…

Сейчас остановлюсь подробнее на консольном столе. Почему выбрал именно такую конструкцию не смотря на то, что в изготовлении она сложнее классического стола. Все дело в том, что при печати очень критично расстояние от печатающей головки до материала. Если расстояние больше чем 2-3мм, то головка начинает пылить, картинки теряет качество. А когда мы ложим на стол футболку в два слоя — то и толстые швы становятся двойными. и если расстояние от печатающей головки до футболки у нас 2мм, то швы в два слоя дают очень высокий бугор, об который иногда может зацепиться головка, что недопустимо. Зато на консольный стол майка не ложится сверху, а одевается — поэтому на столе майка в один слой и швы не так сильно выступают над общей поверхностью. Это позволяет печатать и на основной поверхности майки и на выступающих швах. Поэтому для этого нужна вот такая хитрая конструкция

Но конструкционный профиль оказался не совсем удобен в работе. И было решено перейти полностью на стальную конструкцию. По итогу получился вот такой аппарат, который был последней бета-версией.

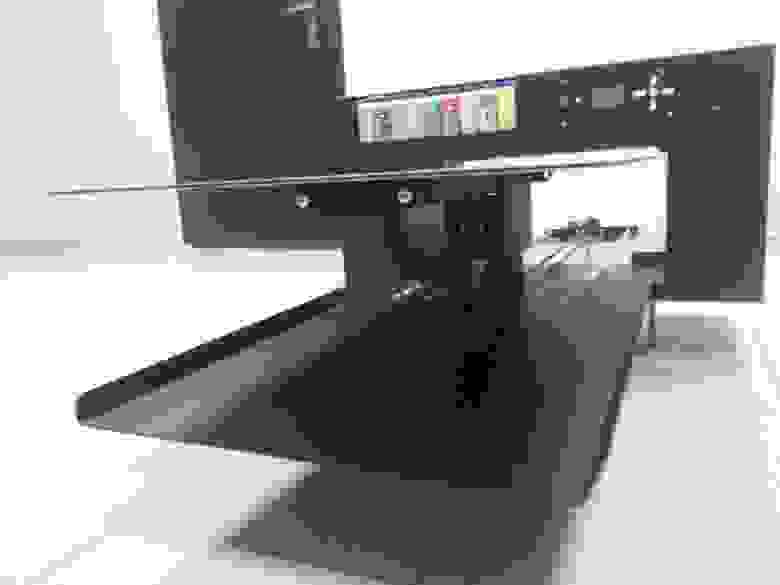

На некоторое время я остановился на такой конструкциии и на просторах СНГ печатает уже немало таких аппаратов. Но на то она и бета-версия, что бы доводить ее до идеала. Поэтому я постарался прислушаться к пользователям и довести принтер еще больше до идеала. Учтя очень много пожеланий я дошел до первого серийного аппарата — BlackBOX.

Не смотря на то, что он внешне весьма схож с бета-версиями, это получилась полностью переделанная конструкция, в которой значительно увеличилась жесткость основания, добавлены съемные столы разных размеров для быстрой смены которых используются магниты, значительно уменьшен уровень шума при работе, полностью закрытый корпус который позволяет все так же легко проводить профилактическое обслуживание…

Для начала весь проект был сделан в autodesk inventor — причем пришлось подойти очень ответственно — с размещением всех болтиков и гаечек (да-да, были случаи когда головки болтов мешали, а к некоторым было почти не подлезть что бы прикрутить) и сделаны предварительные рендеры

Затем все это отправилось в производство и теперь успешно проходит процесс тестирования.

Вот несколько частичных фотографий этого аппарата — о нем я постараюсь рассказать в следующей статье более подробно и с множеством фотографий. А так же отвечу на вопросы, которые будут задавать тут в комментариях. Так же в следующей части подробно расскажу про бесплатный софт, который все это дело заставляет печатать и цветом и белыми чернилами.

Ну и закончу небольшим видео, где я чуть-чуть рассказал про функционал последнего BlackBox, правда качество звука подкачало.