Чем замерить прямолинейность детали

Pereosnastka.ru

Обработка дерева и металла

Под измерением понимается сравнение одноименной величины (длины с длиной, угла с углом, площади с площадью и т. д.) с величиной, принимаемой за единицу.

Все средства измерения и контроля, применяемые в слесарном деле, можно разделить на контрольно-измерительные инструменты и измерительные приборы.

К первой группе относят:

– инструменты для контроля плоскостности и прямолинейности;

– плоскопараллельные концевые меры длины (плитки);

– штриховые инструменты, воспроизводящие любое кратное или дробное значение единицы измерения в пределах шкалы (штангенинструменты, угломеры с нониусом);

– микрометрические инструменты, основанные на действии винтовой пары (микрометры, микрометрические нутромеры и глубиномеры).

К группе измерительных приборов (вторая группа) относят:

– рычажно-механические (индикаторы, индикаторные нутромеры, рычажные скобы, миниметры);

– оптико-механические (оптиметры, инструментальные микроскопы, проекторы, интерферометры);

– электрические (профилометры и др.). Указанные выше измерительные средства являются точным, дорогостоящим инструментом, поэтому при пользовании им и хранении необходимо соблюдать правила, изложенные в соответствующих инструкциях.

Далее кратко описано устройство и использование наиболее часто применяемых при слесарных работах инструментов.

При проверке способом следа рабочим ребром линейки проводят по чистой проверяемой поверхности. Если поверхность прямолинейна, на ней останется сплошной след; если нет, то след будет прерывистым (пятнами).

Поверочные линейки с широкой рабочей поверхностью изготовляют четырех типов (сечений): прямоугольные ШП, двутавровые ШД, мостики ШМ, угловые трехгранные УТ.

В зависимости от допустимых отклонений от прямолинейности поверочные линейки типов ШП, ШД и ШМ делят на три класса: 0,1 и 2-й, а линейки типа УТ — на 2 класса: 1-й и 2-й. Линейки 0-го и 1-го классов применяют для контрольных работ высокой точности, а линейки 2-го класса — для монтажных работ средней тосности.

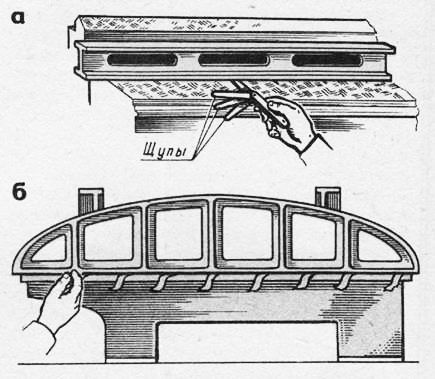

Проверка прямолинейности и плоскостности этими линейками производится по линейным отклонениям и по краске (способ пятен). При измерении линейных отклонений от прямолинейности линейку укладывают на проверяемую поверхность или на две мерные плитки одинакового размера. Просветы между линейкой и контролируемой поверхностью измеряют щупом.

Точные результаты дает применение полосок папиросной бумаги, которые с определенными интервалами укладывают под линейку. Вытягивая полоску из-под линейки, по силе прижатия каждой из них судят о величине отклонения от прямолинейности.

При проверке на краску рабочую поверхность линейки покрывают тонким слоем краски (сажа, сурик), затем линейку накладывают на проверяемую поверхность и плавно без нажима перемещают по проверяемой поверхности. После этого линейку осторожно снимают и по расположению, количеству, величине пятен на поверхности судят о прямолинейности поверхности. При хорошей плоскостности пятна краски располагаются равномерно по всей поверхности. Чем больше количество пятен на проверяемой поверхности квадрата 25х 25 мм, тем выше плоскостность. Трехгранные поверочные линейки изготовляют с углами 45, 55 и 60°.

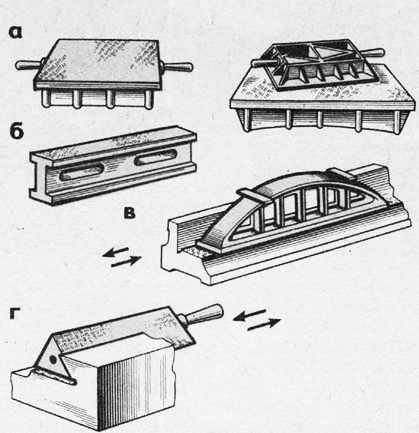

Поверочные плиты применяют главным образом для проверки широких поверхностей способом на краску, а также используют в качестве вспомогательных приспособлений при различных контрольных работах в цеховых условиях. Плиты делают из серого мелкозернистого чугуна. По точности рабочей поверхности плиты бывают четырех классов: 0,1, 2 и 3-й; первые три класса — поверочные плиты, четвертый — разметочные. Проверка на краску с помощью поверочных плит выполняется, как описано выше.

Плиты оберегают от ударов, царапин, загрязнения, после работы тщательно вытирают, смазывают минеральным маслом, скипидаром или вазелином и накрывают деревянным щитом (крышкой).

Линейки ШД, ШМ и УТ недопустимо хранить прислоненными друг к другу, к стене под некоторым углом: они прогибаются и становятся негодными.

Измерения плоскостности и прямолинейности

Для проверки плоскостности и прямолинейности применяются плиты и линейки. Поверочные плиты служат для поверки плоскостности шаброванных поверхностей по методу пятен на краску. Они применяются также в качестве вспомогательных приспособлений при различного рода контрольных работах. Стандартные плиты (ТУ по ОСТ 20149-39) изготовляются размерами от 100X200 до 1000X1500 мм, а по нормали МСС—до 3200X5000 мм. По точности изготовления Поверочные плиты разделяются на три класса: 0-й, 1-й и 2-й (выпускаются также плиты 3-го класса точности — разметочные, используемые только для разметочных работ).

Измерительные поверхности поверочных плит, предназначенных для работы по методу пятен на краску, должны быть отшабрены. Степень плоскостности измерительных поверхностей плит размером до 1000X1500 мм определяется количеством пятен краски на площади квадрата со стороной 25 мм. Для плит 0-го и 1-го классов точности количество пятен должно быть не менее 25, для плит 2-го класса — не менее 20, для плит 3-го класса — не менее 12 (плиты 3-го класса точности могут изготовляться строгаными).

Наряду с количеством пятен стандартом регламентированы следующие допустимые отклонения от плоскостности плит в линейной мере (для контрольных плит строганых, шлифованных, притертых):

Типы и размеры поверочных линеек, а также условия их применения приведены в таблице 7.

Таблица 7. Типы, виды поверочных линеек и преимущественный метод проверки ими изделий (ТУ ОСТ 20126-39)

Допустимые отклонения измерительных поверхностей лекальных линеек от прямолинейности составляют от 0,5 до 7 мк. а допустимые отклонения измерительных поверхностей проверочных линеек с широкой рабочей поверхностью от плоскостности составляют от 7 до 600 мк. в зависимости от класса точности и размера. Для линеек последнего типа с шаброванными поверхностями нормировано количество пятен краски в прямоугольнике, равновеликом квадрату со стороной 25 мм (таблица 8).

Таблица 8. Плоскостность поверочных линеек.

Проверочные линейки применяются для проверки плоских поверхностей изделий по методу линейных отклонений. Величины отклонений определяются с помощью щупов, плиток и т. п. Угловые линейки, применяемые для одновременной проверки плоскостности и угла между двумя пересекающимися поверхностями, изготовляются только шаброванными. Допустимые погрешности углов для линеек 1-го класса точности ±5′, для линеек 2-го класса точности ±10′.

Плоскостность малых доведенных поверхностей, например рабочих поверхностей плоскопараллельных концевых мер, проверяется техническим интерференционным методом. Если между плоской стеклянной пластиной и доведенной поверхностью другого тела создать тонкий воздушный клин (рисунок 38), то в поле зрения наблюдателя появятся, как следствие интерференции света, чередующиеся светлые и темные полосы, отчетливо видимые невооруженным глазом.

Ясно выраженные светлые и темные полосы наблюдаются в однородном (монохроматическом) свете; в белом свете наблюдаются цветные полосы. Расстоянию между соседними темными полосами соответствует увеличение высоты клина, равное половине длины световой волны.

Если бы поверхности 1 и 2 (рисунок 38) были идеально плоскими, интерференционные полосы были бы прямолинейны и параллельны ребру клина; при наличии на поверхностях 1 и 2 впадин и выступов интерференционные полосы будут искривлены. Для определения величины погрешности плоскостности измеряют на глаз

величину стрелы прогиба f полосы (рисунок 39), принимая за единицу измерения ширину b полосы, и полученный результат умножают на половину длины световой волны.

Если интерференционные полосы обращены выпуклостью к ребру клина, — проверяемая поверхность вогнута, если полосы обращены выпуклостью в обратную сторону — поверхность выпукла. Технический интерференционный метод применяют для определения погрешностей плоскостности, не превышающих 2 мк. Предельная погрешность метода обычно не превышает ±0,1 мк.

Прямолинейность поверхностей большой протяженности (например, станин станков) может быть проверена с помощью уровня, устанавливаемого последовательно в различных положениях по длине исследуемой поверхности.

По показаниям уровня легко построить кривую проверяемой поверхности. Для проверки прямолинейности направляющих больших станков используют также коллимационный метод. Прямолинейность вертикально расположенных поверхностей проверяют с помощью натянутой струны. Расстояние от струны до проверяемой поверхности в различных точках определяют с помощью микроскопа, снабженного окулярным микрометром.

Чем замерить прямолинейность детали

Методы измерений отклонений формы

Metal products. Methods of measuring form variations

Дата введения 2013-01-01

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским институтом «УкрНИИМет» Украинского государственного научно-технического центра «Энергосталь», Межгосударственным техническим комитетом по стандартизации МТК 327 «Прокат сортовой, фасонный и специальные профили»

2 ВНЕСЕН МТК 327 «Прокат сортовой, фасонный и специальные профили»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол N 35 от 30 декабря 2008 г.)

За принятие проголосовали:

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 23 августа 2012 г. N 252-ст межгосударственный стандарт ГОСТ 26877-2008 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2013 г.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в ежемесячно издаваемом информационном указателе «Национальные стандарты».

1 Область применения

Настоящий стандарт устанавливает методы и средства измерительной техники для измерения отклонений формы металлопродукции: блюмов, слябов, заготовок, листов, ленты, полосы, рулона, прутков, труб, горячекатаных и гнутых профилей, катанки и проволоки из черных и цветных металлов и сплавов.

Термины отклонений формы, применяемые в стандарте, с соответствующими определениями представлены в приложении А.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 8.050-73 Государственная система обеспечения единства измерений. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 8.051-81 ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 17353-89 Приборы для измерений отклонений формы и расположения поверхностей вращения

3 Средства измерительной техники

Для измерения отклонений формы применяют универсальные средства измерительной техники, приведенные в приложении Б и прошедшие государственные приемочные испытания, а также автоматические, оптоэлектронные, электронные и другие средства измерительной техники, не выпускаемые серийно, приведенные в приложении В и прошедшие государственную метрологическую аттестацию в установленном порядке.

Допускается применять другие типы средств измерительной техники с такими или улучшенными метрологическими характеристиками, прошедшие государственные приемочные испытания или метрологическую аттестацию в государственных метрологических службах организаций или предприятий, уполномоченных (аттестованных) на право выполнения этих работ.

Средства измерительной техники, применяемые при измерениях, должны пройти поверку в установленном порядке.

4 Подготовка к измерениям

4.1 Металлопродукцию укладывают на плоскую поверхность длиной не менее длины металлопродукции, предназначенную для проведения измерений, например поверочную плиту или стеллаж.

4.2 Металлопродукция на плоской поверхности должна лежать свободно без воздействия каких-либо внешних сил, например нажима, натяжения, кручения, если в нормативных документах на конкретный вид проката не установлены другие требования.

4.3 Условия измерений по ГОСТ 8.050 (пункт 1.1).

5 Порядок проведения измерений

5.1 Отклонения от плоскостности и прямолинейности измеряют на всей длине металлопродукции или на длине 1 м, если в нормативных документах на конкретный вид проката не установлены другие требования.

5.2 Волнистость, коробоватость и прогиб в плоскости поперечного сечения определяют по наибольшему значению отклонения между плоской поверхностью и нижней поверхностью металлопродукции или между верхней поверхностью и прилегающей плоскостью или прямой, параллельной плоской поверхности.

Измерения проводят одним из таких способов:

а) с помощью приложенной к торцу или кромке металлопродукции в вертикальном положении измерительной металлической линейки, штангенглубиномера или с применением поверочной линейки и щупа (рисунки 1 и 2);

б) с помощью прилегающей к верхней поверхности поверочной линейки и измерительной линейки, расположенной вертикально (рисунок 3);

в) с помощью прилегающей к верхней поверхности натянутой стальной струны* и измерительной металлической линейки, расположенной вертикально (рисунок 4);

* Разрешается использовать синтетическую струну, обеспечивающую требуемую точность измерений. При возникновении разногласий из-за результатов измерений должна использоваться стальная струна.

г) с помощью индикатора, укрепленного на кронштейне или штативе и перемещаемого параллельно плоскости расположения металлопродукции (рисунок 5).

Прогиб в плоскости поперечного сечения металлопродукции (кроме гнутых профилей) измеряют с помощью щупа и поверочной линейки. Профиль укладывают на горизонтальную плоскую поверхность прогибом вверх. У одного угла профиля устанавливают щуп, по толщине равный допускаемому отклонению, и плотно прижимают его поверочной линейкой, а у другого угла измеряют полученный зазор между поверхностью профиля и поверочной линейкой (рисунок 6).

Волнистость, коробоватость и прогиб в плоскости поперечного сечения выражают в миллиметрах или процентах на нормируемую длину.

Длину волны выражают в миллиметрах.

При необходимости длину волны определяют как расстояние между точками прилегания поверхности металлопродукции к плоской поверхности с помощью измерительной металлической линейки (рисунок 1).

Чем замерить прямолинейность детали

§ 95. Инструменты для контроля плоскостности и прямолинейности

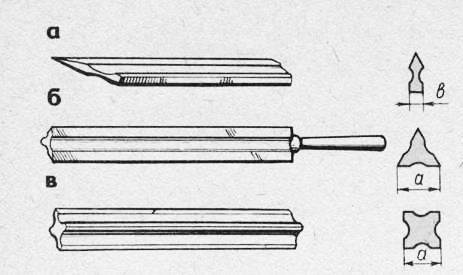

Лекальные линейки изготовляют трех типов: с двусторонним скосом (ЯД)

При проверке способом следа рабочим ребром линейки проводят по чистой проверяемой поверхности. Если поверхность прямолинейна, на ней останется сплошной след; если нет, то след будет прерывистым (пятнами).

Поверочные линейки с широкой рабочей поверхностью изготовляют четырех типов (сечений): прямоугольные ШП (рис. 367, а), двутавровые ШД (рис. 367, б), мостики ШМ (рис. 367, в), угловые трехгранные УТ (рис. 367, г).

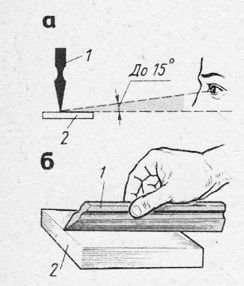

Проверка прямолинейности и плоскостности этими линейками производится по линейным отклонениям и по краске (способ пятен). При измерении линейных отклонений от прямолинейности линейку укладывают на проверяемую поверхность или на две мерные плитки одинакового размера. Просветы между линейкой и контролируемой поверхностью измеряют щупом (рис. 368, а).

Точные результаты дает применение полосок папиросной бумаги, которые с определенным интервалом укладывают под линейку. Вытягивая полоску из-под линейки, по силе прижатия каждой из них судят о величине отклонения от прямолинейности (рис. 368, 6).

При проверке на краску рабочую поверхность линейки покрывают тонким слоем краски (сажа, сурик), затем линейку накладывают на проверяемую поверхность и плавно без нажима перемещают по проверяемой поверхности. После этого линейку осторожно снимают и по расположению, и количеству, и величине пятен на поверхности судят о прямолинейности поверхности. При хорошей плоскостности пятна краски располагаются равномерно по всей поверхности. Чем больше количество пятен на проверяемой поверхности квадрата 25 × 25 мм, тем выше плоскостность. Трехгранные поверочные линейки изготовляют с углами 45, 55 и 60° (см. рис. 367, г).

Плиты оберегают от ударов, царапин, загрязнения, после работы тщательно вытирают, смазывают минеральным маслом, скипидаром или вазелином и накрывают деревянным щитом (крышкой).

Линейки ШД, ШМ и УТ недопустимо хранить прислоненными друг к другу, к стене под некоторым углом: они прогибаются и становятся негодными.

Измерений отклонений от прямолинейности

Количество точек измерения при дискретных методах

Измерение формы прямой и плоскости

Форма линии и плоскости регламентируется допусками прямолинейности и плоскостности. Для измерения формы плоскости (прямой) необходимо иметь идеальную прилегающую поверхность (линию). Природа дает несколько идеальных прилегающих прямых: уровень жидкости, натянутая струна, луч света, кроме того, можно сравнивать измеряемую поверхность с эталонной поверхностью, которая прошла контроль с помощью более точного прибора.

Отклонением от плоскостности (прямолинейности) называется наибольшее расстояние от точек реальной поверхности (профиля) до прилегающей плоскости (прямой) в пределах нормируемого участка.

Допуск прямолинейности может относиться, как к плоским длинномерным объектам, так и к образующим и осям отверстий, цилиндров и конусов.

В зависимости от количества измеренных точек методы измерения подразделяются на непрерывные и дискретные.

Дискретные методы измерения с постоянным шагом t между измеряемыми точками называются шаговыми. Количество n точек измерения при дискретных методах в зависимости от длины нормируемого участка приведено в табл. 12.2.

| Длина нормируемого участка L мм | Количество точек измерения n | Длина нормируемого участка L мм | Количество точек измерения n |

| До 250 | 4000–6300 | ||

| 250–400 | 6300–10000 | ||

| 400–630 | 10000–16000 | ||

| 630–1000 | 16000–25000 | ||

| 1000–1600 | 25000–40000 | ||

| 1600–2500 | 40000–63000 | ||

| 2500–4000 | 63000–100000 |

Точки измерения рекомендуется располагать на одинаковых расстояниях друг от друга. При шаговых методах измерений значение t рассчитывают по формуле:

Количество точек измерения можно уменьшить до n =11 независимо от длины L, если рассматриваемый профиль выпуклый или вогнутый. При этом t = 0,1×L.

Измерение осуществляется одним из следующих способов.

1. Непосредственно по показаниям отсчетного устройства. Предварительно деталь выверяется так, чтобы показания на концах измеряемого участка были одинаковыми. За отклонение от прямолинейности принимается алгебраическая разность между наибольшим и наименьшим показаниями.

2. По профилограмме измеренного профиля. Для шаговых методов, основанных на измерении наклонов линий, соединяющих соседние измеренные точки профиля, предварительно вычисляют разность вертикальных положений этих точек, а затем арифметическим суммированием от 1 до i находят абсолютную высоту i-й точки от прямолинейной базы.

Рис. 12.2. Построение прилегающей прямой

На диаграмме профиля (рис. 12.2) проводят прилегающую прямую, которая касается профилограммы либо в двух выступающих точках (вогнутая форма рис. 12.2,а), либо в одной точке, проходя параллельно касательной к профилиграмме, проведенной через две наинизшие точки (выпуклая форма рис. 12.2,б). Отклонение от прямолинейности определяется как наибольшее в направлении оси ординат отклонение от прилегающей прямой до наинизшей точки профилограммы.

Измерение с помощью лекальной линейки. Лекальная линейка своим рабочим ребром прикладывается к измеряемому профилю нормально к поверхности, реализуя прилегающую прямую (рис. 12.3).

Рис. 12.3. Измерение лекальной линейкой

Форма и типоразмеры лекальных линеек выпускаемых в России приведены в табл. 12.3.

Далее оценивают наибольшую величину просвета между линейкой и деталью. Это можно сделать с помощью измерительных щупов или на просвет визуально, в последнем случае способ не дает возможности количественно оценить форму профиля.

Выпускаются поверочные линейки следующих типов:

ЛД – лекальные с двухсторонним скосом;

ЛТ – лекальные трехгранные;

ЛЧ – лекальные четырехгранные;

ШП – с широкой рабочей поверхностью прямоугольного сечения;

ШД – с широкой рабочей поверхностью двутаврового сечения;

ШМ – с широкой рабочей поверхностью, мостики;

УТ – угловые трехгранные.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет