Фракция пентановая что это

Фракция пентановая что это

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА

Термины и определения

Natural gas processing. Terms and definitions

Дата введения 2010-07-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпром развитие» (ООО «Газпром развитие»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Техника и технологии добычи и переработки нефти и газа»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 декабря 2009 г. N 764-ст

5 ПЕРЕИЗДАНИЕ. Декабрь 2018 г.

Введение

Установленные в настоящем стандарте термины расположены в систематизированном порядке, отражающем систему понятий в области переработки природного газа.

Для каждого понятия установлен один стандартизованный термин.

Нерекомендуемые к применению термины-синонимы приведены в круглых скобках после стандартизованного термина и обозначены пометой «Нрк».

Заключенная в круглые скобки часть термина может быть опущена при использовании термина в документах по стандартизации, при этом не входящая в круглые скобки часть термина образует его краткую форму.

Краткие формы, представленные аббревиатурой, приведены после стандартизованного термина и отделены от него точкой с запятой.

Для сохранения целостности терминосистемы в стандарте приведены терминологические статьи из других стандартов, действующих на том же уровне стандартизации, которые включены в рамки из тонких линий.

Наличие квадратных скобок в терминологической статье означает, что в нее включены два термина, имеющие общие терминоэлементы.

В алфавитном указателе данные термины приведены отдельно с указанием номера статьи.

Приведенные определения можно при необходимости изменить, вводя в них производные признаки, раскрывая значения используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в настоящем стандарте.

Термины и определения общетехнических понятий, необходимые для понимания текста стандарта, приведены в приложении А.

1 Область применения

Настоящий стандарт устанавливает термины и определения понятий в области переработки природного газа.

Термины, установленные настоящим стандартом, рекомендуются для применения во всех видах документации и литературы в области переработки природного газа, входящих в сферу работ по стандартизации и/или использующих результаты этих работ.

2 Термины и определения

1 газоконденсатная смесь; ГКС: Природная ископаемая газожидкостная смесь, добываемая из газоконденсатных и нефтегазоконденсатных месторождений или залежей, содержащая природный газ, газовый конденсат и неуглеводородные компоненты.

2 природный газ: Газообразная смесь, состоящая из метана и более тяжелых углеводородов, азота, диоксида углерода, водяных паров, серосодержащих соединений, инертных газов.

2 Природный газ обычно содержит также следовые количества других компонентов.

3 серосодержащий природный газ: Природный газ, концентрация серосодержащих компонентов в котором превышает требования, установленные соответствующим нормативным документом.

4 гелийсодержащий природный газ: Природный газ, концентрация гелия в котором превышает 0,05% об.

5 сжиженный природный газ; СПГ: Природный газ, сжиженный после переработки с целью хранения или транспортирования.

6 газовый конденсат: Жидкая смесь, состоящая из парафиновых, нафтеновых и ароматических углеводородов широкого фракционного состава, содержащая примеси неуглеводородных компонентов, получаемая в результате разделения газоконденсатной смеси.

8 деэтанизированный газовый конденсат: Нестабильный газовый конденсат, из которого удален основной объем метана и этана, отвечающий требованиям соответствующего нормативного документа.

10 переработка природного газа [газового конденсата]: Совокупность технологических процессов физического, физико-химического и химического преобразования природного газа [газового конденсата] в продукты переработки.

11 первичная переработка природного газа [газового конденсата]: Переработка природного газа [газового конденсата] путем физических и физико-химических методов воздействия, направленная на удаление из него примесей и придания ему качества, необходимого для последующего безопасного хранения, транспортирования и использования, и выделение компонентов и фракций.

12 вторичная переработка природного газа [газового конденсата]: Химическая переработка природного газа [газового конденсата], прошедшего первичную переработку.

Продукты переработки природного газа

13 газ деметанизации (нестабильного газового конденсата): Газообразная углеводородная смесь, состоящая из метана с примесями углеводородных и неуглеводородных компонентов, получаемая в процессе деметанизации нестабильного газового конденсата.

14 газ деэтанизации (нестабильного газового конденсата): Газообразная углеводородная смесь, состоящая из метана и этана с примесями углеводородных и неуглеводородных компонентов, получаемая в процессе деэтанизации нестабильного газового конденсата.

15 газ депропанизации (нестабильного газового конденсата): Газообразная углеводородная смесь, состоящая из пропана с примесями углеводородных и неуглеводородных компонентов, получаемая в процессе депропанизации нестабильного газового конденсата.

16 газ дебутанизации (нестабильного газового конденсата): Газообразная углеводородная смесь, состоящая из бутанов с примесями углеводородных и неуглеводородных компонентов, получаемая в процессе дебутанизации нестабильного газового конденсата.

17 газ стабилизации (нестабильного газового конденсата): Газообразная углеводородная смесь, состоящая из метана, этана, пропана и бутанов с примесями углеводородных и неуглеводородных компонентов, получаемая в процессе стабилизации нестабильного газового конденсата.

18 газ сепарации (нестабильного газового конденсата): Газообразная углеводородная смесь, состоящая из метана и этана с примесями углеводородных и неуглеводородных компонентов, получаемая в процессе сепарации нестабильного газового конденсата.

19 широкая фракция легких углеводородов; ШФЛУ: Углеводородная смесь, состоящая из пропана, бутанов и пентанов с примесями метана, этана, гексанов и более тяжелых компонентов, получаемая в процессе переработки нестабильного газового конденсата и стабилизации нефти.

21 нестабильный газовый бензин: Газовый бензин, давление насыщенных паров по Рейду которого выше 66,7 кПа в летний период и выше 93,3 кПа в зимний период.

22 стабильный газовый бензин: Газовый бензин, давление насыщенных паров по Рейду которого ниже 66,7 кПа в летний период и ниже 93,3 кПа в зимний период.

23 метановая фракция (природного газа): Газообразная углеводородная смесь, состоящая из метана с примесями углеводородных и неуглеводородных компонентов, получаемая на установках низкотемпературной конденсации и ректификации.

24 этановая фракция (природного газа): Газообразная углеводородная смесь, содержащая не менее 60% масс. этана, получаемая на установках низкотемпературной конденсации и ректификации.

25 пропановая фракция (природного газа): Газообразная углеводородная смесь, состоящая из пропана с примесями углеводородных и неуглеводородных компонентов, получаемая на установках газофракционирования.

26 пропан-бутановая фракция (природного газа): Газообразная углеводородная смесь, состоящая из пропана и бутанов с примесями углеводородных и неуглеводородных компонентов, получаемая на установках газофракционирования.

27 изобутановая фракция (природного газа): Газообразная углеводородная смесь, состоящая из изобутана с примесями углеводородных и неуглеводородных компонентов, получаемая на установках газофракционирования.

28 бутановая фракция (природного газа): Газообразная углеводородная смесь, состоящая из бутанов с примесями углеводородных и неуглеводородных компонентов, получаемая на установках газофракционирования.

29 изопентановая фракция (газового конденсата): Жидкая углеводородная смесь, содержащая не менее 80% масс. изопентана, получаемая на установках газофракционирования и ректификации.

30 пентановая фракция (газового конденсата): Жидкая углеводородная смесь, состоящая из нормального пентана с примесями углеводородных и неуглеводородных компонентов, получаемая на установках газофракционирования и ректификации.

31 пентан-гексановая фракция (газового конденсата): Жидкая углеводородная смесь, содержащая не менее 90% масс. пентанов и гексанов, получаемая на установках газофракционирования и ректификации.

32 сжиженные углеводородные газы; СУГ: Сжиженные углеводородные смеси пропана, пропилена, бутанов и бутенов c примесями углеводородных и неуглеводородных компонентов, получаемые путем переработки природного газа и нефти, применяемые в качестве моторного топлива, для коммунально-бытового и промышленного потребления, отвечающие требованиям соответствующего нормативного документа.

33 углеводородный пропеллент: Дезодорированная сжиженная углеводородная смесь пропановой и бутановой или пропановой, бутановой и изобутановой фракций, применяемая для вытеснения из аэрозольных баллонов активного вещества и его диспергирования в атмосфере.

34 дистиллят (газового конденсата): Жидкая углеводородная смесь, получаемая в результате конденсации паров при перегонке газового конденсата при атмосферном или пониженном давлении.

35 гелиевый концентрат: Газовая смесь, содержащая не менее 80% об. гелия и не более 20% об. азота, получаемая из гелийсодержащего природного газа, представляющая собой сырье для производства сжатого газообразного гелия.

36 сжатый газообразный гелий: Газ, содержащий не менее 99,99% об. гелия, получаемый при переработке гелийсодержащего природного газа, находящийся при избыточном давлении.

37 жидкий гелий: Сжиженный газ, получаемый из газообразного гелия концентрацией не менее 99,9900% об.

38 кислый газ: Газ, состоящий из сероводорода и углекислого газа с примесями углеводородных и неуглеводородных компонентов, выделяемый при очистке серосодержащего природного газа и используемый для получения технической газовой серы.

39 техническая газовая сера: Сера, получаемая из кислого газа.

40 технический углерод: Дисперсный углерод, получаемый при неполном сгорании или термическом разложении углеводородов.

41 природный одорант: Смесь природных жидких меркаптанов, получаемая при переработке серосодержащего газового конденсата и добавляемая к природному газу или сжиженным углеводородным газам с целью придания им характерного предупреждающего запаха, позволяющего обнаружить утечки газа.

42 искусственный горючий газ: Горючий газ, получаемый при переработке углеводородного сырья, содержащий компоненты, нехарактерные для природного газа или типичные, но в отличных от природного газа пропорциях.

43 синтез-газ: Искусственный горючий газ, состоящий из СО и H с примесями углеводородных и неуглеводородных компонентов, получаемый из углеродсодержащего сырья.

пентановая фракция

Смотреть что такое «пентановая фракция» в других словарях:

пентановая фракция (газового конденсата) — Жидкая углеводородная смесь, состоящая из нормального пентана с примесями углеводородных и неуглеводородных компонентов, получаемая на установках газофракционирования и ректификации. [ГОСТ Р 53521 2009] Тематики переработка природного газа… … Справочник технического переводчика

пентановая фракция (газового конденсата) — 30 пентановая фракция (газового конденсата): Жидкая углеводородная смесь, состоящая из нормального пентана с примесями углеводородных и неуглеводородных компонентов, получаемая на установках газофракционирования и ректификации. Источник: ГОСТ Р… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р 53521-2009: Переработка природного газа. Термины и определения — Терминология ГОСТ Р 53521 2009: Переработка природного газа. Термины и определения оригинал документа: 62 абсорбционная осушка (природного газа): Осушка природного газа с использованием абсорбентов. Примечание В качестве абсорбентов при… … Словарь-справочник терминов нормативно-технической документации

ГАЗЫ НЕФТЕПЕРЕРАБОТКИ — образуются при разложении углеводородов нефти в процессах ее переработки. Различают: 1) Г. н., обогащенные предельными углеводородами и Н 2, к рые образуются при первичной перегонке, каталитич. риформинге, гидроочистке, гидрокрекинге и ги… … Химическая энциклопедия

ИЗОМАЛК-2

Изомеризация пентан-гексановых фракций для получения высокооктанового компонента автомобильного бензина

Процесс изомеризации пентан-гексановой фракции является одним из самых эффективных способов получения высокооктановых компонентов бензинов с улучшенными экологическими свойствами.

Изомеризация бензиновых фракций является неотъемлемой частью производства автомобильного бензина по требованиям высоких экологических стандартов и получила распространение в нефтехимии для получения индивидуальных алканов.

Технология Изомалк-2 получила признание благодаря сочетанию технологической эффективности, экономии энергоресурсов и отсутствию вредных выбросов.

Преимущества технологии Изомалк-2

1. Низкие температуры процесса обеспечивают протекание реакций изомеризации в термодинамически благоприятных условиях. Минимальный уровень крекинга в процессе обеспечивает выход целевого продукта до 99% масс. на сырьё.

2. Изомеризация происходит без подачи реагентов. Отсутствует коррозия технологического оборудования. Отсутствуют технологические отходы и выбросы, требующие утилизации. В продукте отсутствуют микропримеси хлора, серы.

4. Высокая надежность каталитической системы. Срок службы катализатора СИ-2 – более 12 лет, временное повышение примесей в сырье не приводит к безвозвратной потере активности катализатора.

5. Катализатор не требует регенераций и перегрузок в течение всего срока службы.

Процесс изомеризации с минимальными эксплуатационными затратами

1. Температура на входе в реакторы в процессе Изомалк-2 остаётся низкой (120-140°С) в течение всего срока службы катализатора с обеспечением исчерпывающей глубины изомеризации.

2. Высокая активность катализатора в реакциях изомеризации пентан-гексановой фракции позволяет уменьшить количество рецикла в схемах с рециркуляцией.

3. Устойчивость к действию каталитических ядов не требует специальной доочистки сырья от примесей серы и азота, как в схемах с хлорированными катализаторами.

4. Отсутствие затрат на дорогостоящие реагенты в сырье и очистку от примесей хлора отходящего углеводородного газа.

5. Количество остановов в течение 12 лет эксплуатации, а соответственно затраты на обслуживание установки, минимальны.

При переводе действующей установки изомеризации бензиновых фракций, работающей на хлорированном или сульфатированном катализаторе, на технологию Изомалк-2, возможно достигнуть снижения эксплуатационных затрат на 20-25%, повысить выход продукта.

Способ внедрения в производство

Технология Изомалк-2 универсальна для любого нового или действующего нефтеперерабатывающего завода. Внедрение технологии Изомалк-2 возможно путем:

1. Модернизации уже существующих установок изомеризации, работающих на цеолитных катализаторах.

2. Использования невостребованных мощностей стационарного риформинга.

3. Перегрузки хлорированного или сульфатированного катализатора на катализатор СИ-2/СИ-2Б без реконструкции установки.

4. Строительства новой установки для получения максимально высокого качества продукта с минимальными эксплуатационными и капитальными затратами.

Мы готовы провести бесплатную технико-экономическую оценку внедрения технологии Изомалк-2 на вашем предприятии. Для этого, пожалуйста, свяжитесь с нами через форму обратной связи.

Более 30 референций и отзывов от НПЗ в России, Китае, США, ЕС, Индии, странах Ближнего Востока, СНГ подтверждают надежность и эффективность технологии Изомалк-2.

Многие проекты были реализованы путем модернизации существующих установок изомеризации и риформинга. Для перехода с использования хлорированной системы не требуется реконструкция.

Как работает установка Изомалк-2?

Сырьём изомеризации являются легкие бензиновые фракции с блоков первичной подготовки, легкий бензин вторичного происхождения. Повышение октанового числа достигается за счёт увеличения доли изопарафинов в продукте путем прохождения предварительно подогретого сырья через слой катализатора СИ-2 в присутствии водорода.

Процесс осуществляется, как правило, в одном или двух реакторах при температуре 120-140°C и давлении до 35 атм.

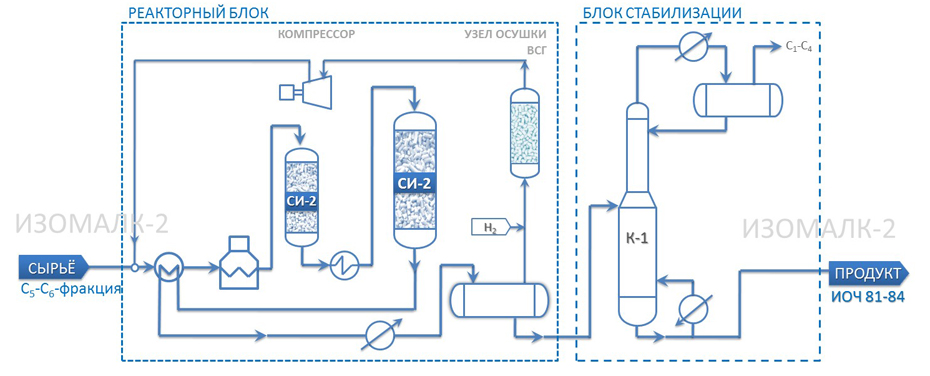

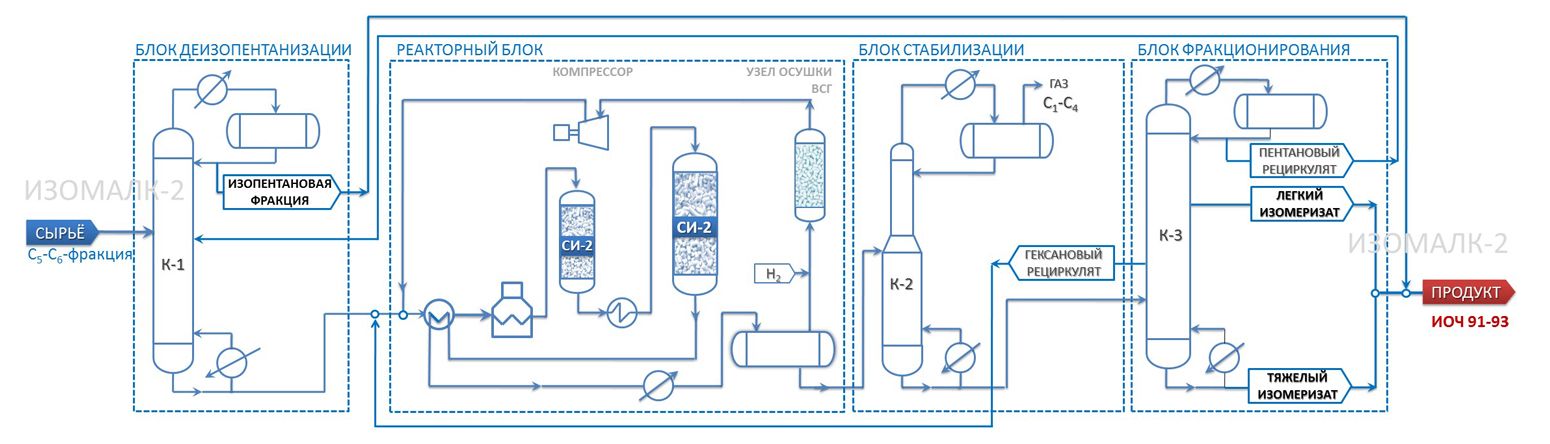

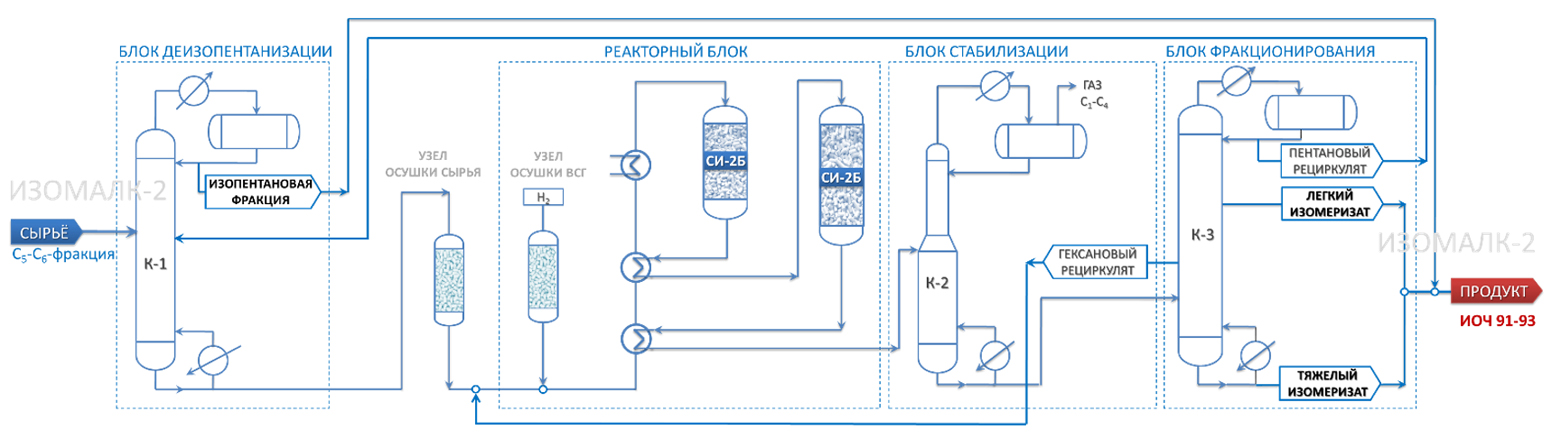

Установка изомеризации представляет собой технологическую систему, состоящую из взаимосвязанных технологическими потоками блоков:

– реакторный блок изомеризации (включает нагреватель сырья, непосредственно реакторы и узел осушки газа, компрессор, сепаратор и теплообменное оборудование, возможна реализация процесса с подачей водорода на проток);

– блок стабилизации полученного изомеризата для удаления углеводородного газа (С1-С4) и остатков растворенного водорода из продукта (состоит из колонны стабилизации и сопутствующего оборудования);

– дополнительно схема может включать блоки колонн четкой ректификации для выделения отдельных фракций углеводородов с целью повышения октанового числа продукта.

В отличие от технологий, использующих хлорированные катализаторы, установка Изомалк-2 не требует специальной адсорбционной очистки сырья от микропримесей серы, азота и воды. Необходимые требования по содержанию микропримесей достигаются обычной гидроочисткой сырья.

Варианты схемы процесса

| Варианты схемы процесса изомеризации С5-С6 фракции | ИОЧ смесевого продукта | Выход, % |

| «за проход» | 81-84 | 99+ |

| с рециклом гексанов | 87-88 | 98+ |

| с деизопентанизацией сырья и рециклом гексанов | 89-90 | 98+ |

| с рециклом пентанов и гексанов | 91-93 | 98+ |

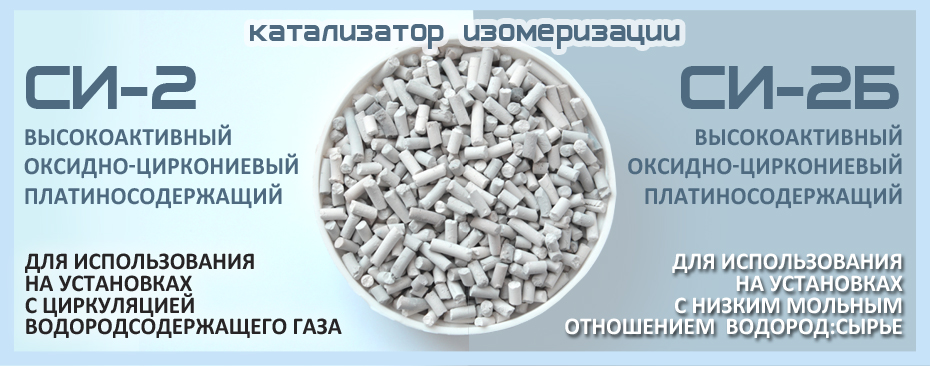

Каталитическая система технологии Изомалк-2

Основой технологии Изомалк-2 является оксидно-циркониевый катализатор СИ-2, разработанный НПП Нефтехим. Именно благодаря уникальным свойствам этого катализатора достигаются все описанные выше преимущества процесса Изомалк-2.

Обе модификации катализатора обеспечивают высокую глубину изомеризации и селективность. Отличие марки катализатора СИ-2Б заключается в условиях эксплуатации с пониженным мольным отношением водород : сырье, характерным для установок, построенных для хлорированных систем, а также в условиях проведения операций активации и первоначального запуска в работу.

Постоянное совершенствование

Сочетание возможностей, которое даёт современная исследовательская лаборатория, наличие пилотных установок и собственное катализаторное производство позволяет совершенствовать выпускаемые катализаторы с каждой новой партией.

Многолетние исследования позволили разработать уникальную модификацию сульфатированного катализатора, получившую название СИ-2Б. Катализатор СИ-2Б адаптирован для применения на установках, спроектированных для хлорированной системы, путём простой замены катализатора. Такая замена не требует модификаций установки и даже корректировки регламентных процедур.

Применение катализатора СИ-2Б позволит получить преимущества высокоактивного сульфатированного катализатора с минимальными затратами и исключить недостатки затратной и морально устаревшей хлорированной катализаторной системы.

Для многих НПЗ возможность работы катализатора с подачей водорода на проток дает существенную экономию капитальных затрат при строительстве новой установки изомеризации.

Особенности работы катализатора СИ-2Б позволяют построить наиболее простой из всех существующих в мире вариантов оформления реакторного блока изомеризации при показателях активности, соответствующих самым строгим требованиям:

Строительство установки Изомалк-2: ключевые этапы

Если перевод установки с хлорированного или сульфатированного катализатора на технологию Изомалк возможен в любой текущий ремонт, то на реализацию нового проекта Изомалк-2 обычно требуется 2-3 года. Весь процесс от идеи до работающего производства можно разделить на следующие основные этапы:

Опытные специалисты НПП Нефтехим сопровождают проект на всех этапах, а также ведут мониторинг текущей работы установки и в случае необходимости направляют рекомендации по улучшению работы.

НПП Нефтехим всегда оперативно предоставляет консультативную и техническую помощь в решении текущих производственных задач НПЗ.

Для начала работы с нами Вы можете направить в наш адрес письмо через форму обратной связи.

В письме просим указать общую информацию о Вашей организации и контактные данные для связи. Наши специалисты обязательно Вам ответят.

Дополнительные материалы к статье:

Статья в ежемесячном отраслевом журнале OilMarket (№1-2017), с. 24-33

Статья в специальном выпуске журнала «Технополис XXI» (№33-2016), с. 20-21

Технология Изомалк-2 и промышленный катализатор изомеризации СИ-2 защищены российскими и международными патентами.

«Изомалк» и «СИ» являются зарегистрированными товарными знаками. Все права на использование принадлежат исключительно ООО «НПП Нефтехим».

Изомеризация пентан-гексановой фракции

Назначение процесса каталитической изомеризации. Сырьевая база. Продукты процесса и область их применения. Характеристика материального баланса. Основные параметры процесса. Применение катализаторов. Технологическое и аппаратурное оформление производства.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 20.03.2020 |

| Размер файла | 169,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Изомеризация пентан-гексановой фракции

Исторически одним из первых принципиально важных примеров изомеризации было превращение неорганического вещества цианата аммония в органическое соединение мочевину, открытое в 1828 году немецким химиком Ф. Вёлером.

Эти превращения происходят при переработке нефтепродуктов и приводят, в частности, к получению бензинов с высоким октановым число.

каталитический изомеризация баланс

Ранние промышленные процессы изомеризации были предназначены для получения изобутана из н-пентана на хлористом алюминии при мягком температурном режиме (90…120?С). Изобутан далее алкилировали бутеленами и в результате получали изооктан.

Целевым назначением процессов каталитической изомеризации и современной нефтепереработке является получение высокооктановых изокомпонентов автобензинов или сырья нефтехимии, прежде всего изопентана для синтеза изопренового каучука.

Факторы инвестиционной привлекательности процесса изомеризации легких бензиновых фракций

На любом НПЗ имеется прямогонные пентан-гексановые фракции. Дополнительно-легкие фракции риформинга, гидроочистки, каткрекинга, гидрокрекинга.

2 Содержание в продукте

3 Фракционный состав

ИОЧ от 82 до 92 пунктов. Выравнивает октановые числа по фракционному составу автобензина

5 Эксплуатационные затраты

Самые низкие среди всех процессов получения высокооктановых неароматических автокомпонентов

3. Продукты процесса и область их применения

Продуктами изомеризации пентан-гексановой фракции являются изомеризат Пенекса и гептановая фракция.

4. Материальный баланс изомеризации пентан-гексановой фракции

Наименование сырья и продуктов

5. Основные параметры процесса

Температура. С повышением температуры скорость реакции изомеризации возрастает до ограничиваемого равновесием предела. Дальнейшее повышение температуры приводит лишь к усилению реакций ГК с образованием легких газов. При этом возрастает расход водорода, а выход изомеров снижается.

Давление. Хотя давление не оказывает влияние на равновесие реакции изомеризации н-парафинов, оно существенно влияет на кинетику целевых и побочных реакций процесса. Данные о влиянии давления на изомеризацию н-гексана при мольном соотношении H2:С6Н14=4:1 и постоянном времени контакта приведены ниже:

Степень превращения, % мольн.

Выход изогексанов, % мольн.

Как видно, повышение давления при прочих идентичных условиях снижает глубину, но повышает селективность изомеризации. Увеличение парциального давления водорода снижает скорость дезактивации катализатора в результате торможения коксообразования. Однако повышение давления свыше 4 Мпа не целесообразно, так как при этом коксообразование практически не меняется.

Объемная скорость подачи сырья. При постоянной степени превращения объемная скорость и температура оказывают антибатное влияние на скорость изомеризации. Для увеличения объемной скорости вдвое требуется повышение температуры процесса примерно на 8…11?С.

6. Технологическое и аппаратурное оформление процесса

Конденсация и охлаждение верхних продуктов ректификационных колонн осуществляется в воздушных конденсаторах-холодильниках; теплота в нижнюю часть колонн подводится через кипятильники, обогреваемые паром.

Пентановая фракция, поступающая на блок изомеризации, забирается насосом 29 и подается на смешение с водородсодержащим газом. Смесь сырья и водородсодержащего газа нагревается в теплообменнике 30 и печи 31 до температуры реакции и поступает в реактор 32, где в присутствии алюмоплатинового катализатора происходит реакция изомеризации.

Газо-продуктовая смесь, выходящая из реактора, охлаждается в теплообменниках и холодильниках, после чего направляется на разделение в продуктовый сепаратор 35. Из 35 выходит циркулирующий водородсодержащий газ, который смешивается со свежим водородсодержащим газом, подвергается осушке цеолитами в адсорбере 46 и подается во всасывающую линию циркуляционного компрессора 47. Сжатый водородсодержащий газ смешивается с сырьем.

Рис. 1 Технологическая схема процесса изомеризации

Список используемых источников

Размещено на Allbest.ru

Подобные документы

курсовая работа [638,8 K], добавлен 26.09.2013

Разработка проекта функциональной схемы автоматизации узла изомеризации пентана в изопентан. Характеристика технологического процесса повышения октанового числа природного бензина и нафтенов: выбор параметров контроля, регулирования, блокировки и защиты.

курсовая работа [421,8 K], добавлен 05.04.2011

Суть технологических процессов газоочистки, виды и свойства катализаторов. Принцип действия каталитической очистки промышленных выбросов электронной промышленности. Способ каталитической очистки высокотемпературных отходящих газов от смолистых веществ.

курсовая работа [522,2 K], добавлен 29.09.2011

Описание процесса изомеризации. Гидрирование олефиновых углеводородов. Разрыв колец у нафтеновых углеводородов и их изомеризация. Гидрокрекинг парафиновых углеводородов. Яды, которые вызывают отравление катализатора. Тепловые эффекты химический реакций.

дипломная работа [266,4 K], добавлен 25.04.2015

Научная деятельность исследуемого предприятия. Схема установки для измерения каталитической активности в реакции изомеризации н-гексана. Влияние природы металлической компоненты в катализаторе на активность в реакции гидроизомеризации н-гексана.

отчет по практике [260,0 K], добавлен 25.11.2014