Фрикционные соединения металлоконструкций что это

Фрикционные соединения на высокопрочных болтах

Высокопрочные болты используются для возведения сооружений, стальных автомобильных и железнодорожных мостов. Замена таких соединений вместо сварных при монтаже промышленных зданий и других повышает их надежность на весь срок эксплуатации. Подобные соединения получили широчайшее распространение в мостостроении, которые выгодно отличаются от сварных целым рядом преимуществ: возможностью разборки, использованием при критически низких температурах, легкость при сборке.

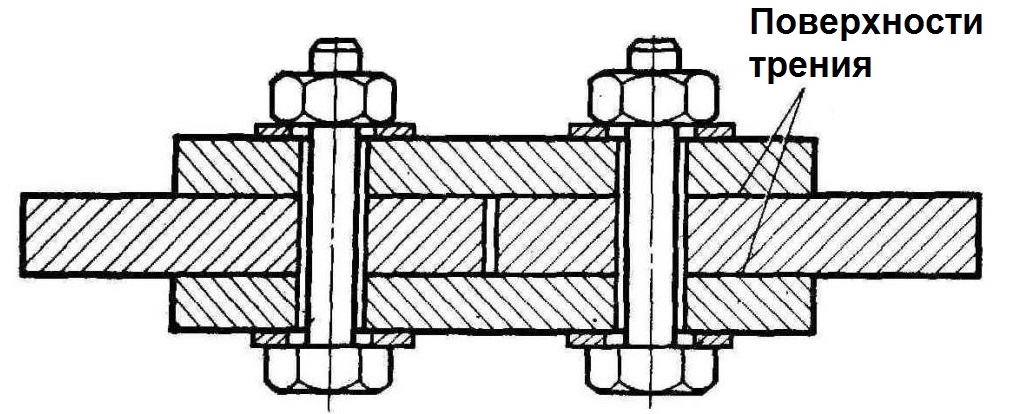

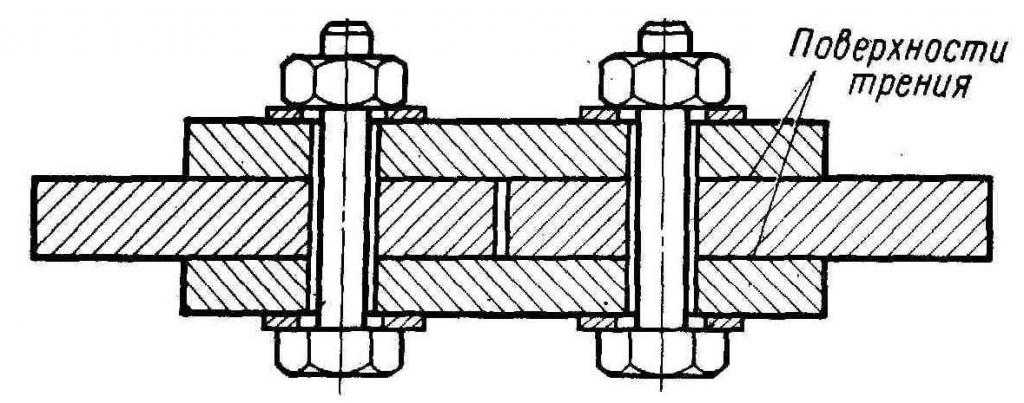

Соединения, в которых работа направлена на сопротивление сил трения, поэтому называются фрикционными или сдвигоустойчивыми соединения.

Для того, чтобы изготовить крепеж необходимо осуществить подготовку контактирующих поверхностей. Поверхности обезжиривают специальными растворами, затем проводят очистку, затем для соединений применяют эпоксидный клей.

Натяжение болта при сборке должно быть максимально большим, что обеспечивает усиление стали, из которой они изготовляются. При чем, трудоемкость сборки соединений снижена почти в три раза и имеют высокую несущую способность. Однако, следует отметить, подобные соединения является высоко затратными и более трудоемкими, чем обычные болты. Эти факторы снижают масштабы применения фрикционных соединений.

Использование подобных болтов рекомендуется в условиях, при которых высокая надежность при специфических нагрузок. Таким образом, в современном строительстве существует поиск новых технологических решений выполнения соединений. Несмотря на широкое применение фрикционных соединений, научные исследования показали работу болта на смятие, когда болт работает на срез по контактам в отверстиях. Во многих инженерных расчётах принимают систему в предельном положении, непосредственно перед разрушением при утрачивании силы трения по контактным поверхностям. Инженерные задачи могут быть решены только при расчете распределения усилий внутри самих болтовых систем. К таким задачам относятся сложные пространственные соединения, состоящие из нескольких элементов, в комплекте фасонками и накладками контактными поверхностями.

Массовое применение в строительстве металлических конструкций нуждается проведения научных исследованиях по увеличение эффективности соединений, разработке проектировании выбора соединений, снижение их стоимости, исследование предельного состояния комбинированных соединений на сварке и высокопрочных болтах.

Процесс сборке соединений должен контролироваться и выполняться строго по технологии. Правила выполнения фрикционного соединения заключаются в соблюдении следующих технических требований:

— поверхности деталей должны быть очищенными;

— устанавливают болты с шайбами, проводят затягивание их гайками примерно на 50-90 % от полного усилия;

— проверяют плотность соединения;

Контроль за качеством исполнения сборки осуществляется на всех этапах, результаты всех проверок вносятся в специальный журнал.

Согласно требований СТП 006-97 для выполнения монтажа фрикционных соединений служат рабочие чертежи КМ, КМД, ППР, Технологические карты должны разрабатываться специализированными организациями, имеющими соответствующие лицензии.

Любые отступления от утвержденной проектной документации возможны по согласованию с заказчиком и внесением соответствующих изменений в проектную документацию в чертежи КМ, КМД и ППР.

Выполнению монтажных работ должны осуществлять специалисты, имеющие специальное образование и практический опыт практической деятельности по монтажу металлоконструкций. На всех стадиях технологического процесса технические службы строительной организации должны организовать службу контроля качества выполнения соединений.

Фрикционные соединения на высокопрочных болтах

Фрикционные соединения имеют высокую несущую способность и отличаются меньшими трудозатратами при изготовлении, чем сварные. Благодаря этому они находят широкое применение в производстве строительных металлоконструкций. Получение необходимых усилий трения в соединении достигается различными способами – абразивоструйной и газопламенной обработкой, а также с помощью клеевых композиций.

Описание и применение

В машиностроении выделяют 2 типа болтовых соединений по характеру передачи усилия в них:

Последний тип делится на 2 подкатегории: фрикционные и фрикционно-срезные соединения, в которых одна часть усилий передается через трение, а другая – через смятие.

Недостатком данных соединений является высокая стоимость крепежа. С другой стороны, использование фрикционных соединений на высокопрочных болтах позволяет повысить надежность и снизить количество монтажных сварных швов. Соответственно уменьшается и трудоемкость сборки почти в 3 раза. Этот тип соединений применяется при постройке промышленных зданий, при сооружении мостов, кранов, других решетчатых конструкций, которые испытывают вибрацию или динамические нагрузки.

Перспективными направлениями в развитии данного конструктивного решения является использование съемных консервационных покрытий и применение технологии «блочного» изготовления, когда на заводе производится сборка и покраска укрупненных узлов, а на строительной площадке делают лишь окончательный монтаж.

Коэффициент шероховатости

Необходимая шероховатость поверхности, обеспечивающая расчетную силу трения, достигается путем абразивной, газопламенной обработки сопрягаемых поверхностей или применением специальных покрытий. Коэффициент трения для расчетов принимают по таблице, указанной ниже.

Пламенем газового резака

Дробе- или пескоструйная

Дробеметная, чистка обеих деталей, газопламенный нагрев до 300°С вокруг отверстий под болты. Площадь термической обработки – не менее размера шайбы

С последующей консервацией

Первая деталь – песко- или дробеструйная очистка, консервация клеем. Вторая сопрягаемая деталь – крацевание, без дальнейшей консервации

Вид обработки должен быть указан на чертежах. Сопрягаемые поверхности перед сборкой болтами полностью очищают ото льда, снега, масла, окалины, ржавчины и других загрязнений.

Пескоструйная обработка

К очистке металлоконструкций с фрикционными соединениями при помощи пескоструйной технологии предъявляют следующие требования:

После пескоструйной обработки с поверхностей должны быть удалены остатки пыли путем продувки воздухом или протиркой чистой ветошью.

Газопламенная обработка

При очистке деталей газовым резаком используется кислородно-ацетиленовое пламя. Продукты сгорания (окислы) в последующем удаляют с помощью проволочных щеток. При этом нельзя доводить металл до блеска. Газопламенная очистка может применяться только для деталей, толщина которых не менее 5 мм, во избежание их температурного коробления. Обработка производится на следующих режимах:

При проведении данной технологической операции используются специальные горелки с широким факелом пламени.

Очистка дробью и щетками

Перед обработкой металлическими щетками (крацеванием) с поверхностей удаляют краску растворителями или газопламенным способом. До металлического блеска зачищать детали нельзя, так как это препятствует формированию должного коэффициента трения. Работу проводят с помощью механизированного пневматического или электрического инструмента. Оставшуюся пыль удаляют продувкой воздухом или волосяной щеткой.

Для дробеструйной обработки применяют стальную или чугунную колотую (рубленую) дробь фракции 0,8-1,2 мм. В дробеметных установках используется чугунная литая дробь.

Покрытия

Для увеличения сил трения во фланцевых и фрикционных соединениях применяют также адгезивные вещества – клеи. В качестве фрикционного покрытия используют составы, основным компонентом которых является эпоксидная смола, а дополнительными – отвердитель, растворитель, ускоритель или изопропанол.

Сборочные работы производят в следующем порядке:

Качество метизов

Крепежные детали для фрикционных соединений обязательно должны сопровождаться сертификатом качества. Болты, шайбы и гайки подготавливают следующим образом:

Расчет фрикционного соединения

Наиболее важными параметрами соединений данного типа являются:

Расчетную величину крутящего момента находят по формуле:

где K – коэффициент закручивания, определяемый по ГОСТ 22356-77;

N – усилие натяжения болта, кН;

dном – его номинальный диаметр, мм.

Значение N определяют по формуле:

где σр – предел прочности на растяжение для материала болта, Н/мм2;

Sн – площадь поперечного сечения болта, нетто, мм2;

k – коэффициент условий работы (для стальных металлоконструкций и автодорожных мостов он равен 1).

Усилие, создаваемое в одном болтоконтакте, находят по формуле:

где ɣ – коэффициент, надежности, выбираемый в зависимости от количества болтов в соединении.

Минимально необходимое количество высокопрочных болтов определяют следующим образом:

где P – действующая продольная нагрузка, кН;

s – число контактов в соединении.

Сборка

Правила выполнения фрикционного соединения заключаются в соблюдении следующих технических требований:

Проверка качества

Контроль качества проводится на всех этапах подготовки и сборки. Результаты межоперационных проверок заносятся в журнал изготовления монтажных соединений.

Комплекс таких работ включает в себя следующие операции:

Правила монтажа фрикционных соединений

Правильно монтируя фрикционные соединения, получают упрочнённую связь, с эффектом «прикипевших» одна к одной деталей, а если требуется, то и герметизации. В сейсмостойком строительстве фрикционное соединение максимизирует силу трения, гася колебания.

Что такое фрикционное соединение?

Фрикционное соединение представляет собой сдавленные метизами поверхности из однородных, реже – разнородных материалов.

Увеличивая силу трения между прилегающими поверхностями, широко используют фрикционные смеси и грунтовки различных композиций и составов.

В монтаже металлоконструкций и машиностроении фрикционное соединение это упрочняющая запрессовка сдавливанием шероховатых поверхностей типа сталь-сталь.

Обычный способ использования фрикционного эффекта в строительстве – сдвиг трением. Высокопрочные болты прижимаются через шайбы к поверхности металлоконструкции. В машиностроении, сантехнике, транспорте (фрикционные муфты, коробки передач и тормозные механизмы) встречается обжим криволинейных поверхностей, по периметру, в конусе.

Аналоги и применение фрикционных соединений

Близкий по физической сути аналог монтажного фрикционного соединения – сварка трением.

Среди конструктивных решений с использованием фрикционных соединений – упруго-фрикционные системы (ФПС) и фрикционно-подвижные соединения (ФПС). Применяют в сейсмостойком строительстве и при прокладке трубопроводов.

Правильно собранные фрикционные соединения в строительстве – это упрочняющие элементы сборных металлоконструкций.

Условия создания монтажного фрикционного соединения

Правильный монтаж фрикционных соединений сопряжён с требованиями:

1. Чистота прилегающих поверхностей. Для этого удаляют защитные, декоративные или технологические покрытия и неровности (краска, плёнка, масло, заусеницы), в том числе с метизов (заводская консервирующая смазка).

2. Ровная площадь и шероховатая поверхность поверхностей прилегания.

3. Плотное прилегание, достигаемое достаточным усилием – при монтаже металлоконструкций получают, используя болты, гайки и шайбы повышенной прочности.

Подготовка к сборке фрикционных соединений

При монтаже металлоконструкций с использованием фрикционных соединений, болгаркой (УШМ) предварительно обрабатывают поверхности, устраняя краску, грязь, неровности и дефекты поверхностей. Насадки – наборной шлифовальный круг или металлическую щётку. Можно использовать и наждачный круг, но, как правило, он даёт менее гладкую поверхность.

Используют и пескоструйную обработку, растворители (обычно – для снятия смазки).

Правила сборки фрикционных соединений

При монтаже болты устанавливают в два этапа.

1. Вручную или с помощью гаечных ключей, гайковёртов, делают предварительную сборку. При групповом расположении фрикционных соединений для совмещения отверстий используют оправки (проходные «монтажки» и конусные «морковки»), пробки (гладкий прут).

2. Протягивают (дотягивают) фрикционные соединения до проектного усилия тарировочным (протарированным динамометрическим) ключом или длинным ключом, ключом с усилителем (насадкой, например обрезком трубы). Избегая путаницы, затянутые до необходимого усилия болты помечают маркером.

3. Если фрикционное соединение представляет собой пакет, состоящий из балок, пластин и метизных комплектов, то при сборке конструкции следят, чтобы между обжатыми деталями не оставалось зазоров.

Применение не высокопрочных болтов не гарантирует полноценного фрикционного соединения, и требует осторожности, с недопущением избыточного усилия.

Замена шайб граверами недопустима – в этом случае фрикционного соединения не получится.

Контроль качества

Проверку крутящего момента болтов производят динамометрическим ключом, либо используя тот же инструмент, что и при протягивании. При обнаружении недотянутых элементов, брак устраняют, а плотность проверяемых болтов увеличивают вплоть до 100% проверки.

Свободный конец болта (стержень) должен выступать не менее чем на 1-3 полных витков резьбы.

Осматривают болты, шайбы и гайки, бракуя на замену треснувших метизов.

При пакетном размещении фрикционного соединения, с помощью набора щупов проверяют предельно допустимые величины зазоров (например, в пределах 0,3 мм).

Экология и безопасность

Фрикционные соединения относятся к экологически чистым частям металлоконструкций. Но, подготовительные работы связаны с пылью и шумом, иногда с растворителями. По экологическим соображениям пескоструйная обработка нежелательна.

Известный метод избежать экологически вредных работ при монтаже металлоконструкций – предварительная заводская обработка будущих стыков дробеструйным способом, с последующим покрытием специальной фрикционной грунтовкой.

Электроинструментом работают с использованием защитных очков, кожухов, рабочей одежды. При работе с горелкой и растворителями под рукой обязательны средства пожаротушения.

Полное меню

Основные ссылки

Вернуться в «Каталог СНиП»

СТО 0041-2004 Конструкции стальные строительные. Болтовые соединения. Проектирование и расчет.

ЗАО «ЦНИИПСК им. Мельникова»

ОАО НИПИ «Промстальконструкция»

СТАНДАРТ ОРГАНИЗАЦИИ

Конструкции стальные строительные

Проектирование и расчет

Москва 2004

1 РАЗРАБОТАН ЗАО Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им. Мельникова (ЗАО «ЦНИИПСК им. Мельникова»)

ОАО Научно-исследовательский и проектный институт «Промстальконструкция»

2 ВНЕСЕН организациями-разработчиками Стандарта

3 ПРИНЯТ на научно-техническом Совете ЦНИИПСК им. Мельникова от 25 ноября 2004 г. с участием представителей организации-разработчика Стандарта

5 ПЕРЕИЗДАНИЕ ноябрь 2005 г.

6 Разработка, согласование, утверждение, издание (тиражирование), обновление (изменение или пересмотр) и отмена настоящего стандарта производятся организациями-разработчиками

Стандарт может применяться другими организациями, если эти организации имеют сертификаты соответствия, выданные Органами по сертификации в системе добровольной сертификации, созданными организациями-разработчиками стандарта.

Организации-разработчики не несут никакой ответственности за использование данного стандарта организациями, не имеющими сертификатов соответствия.

Необходимость разработки стандарта продиктована тем, что опыт, накопленный организациями-разработчиками стандарта, а также отечественными предприятиями и организациями в области проектирования, изготовления и выполнения стальных конструкций с монтажными соединениями на болтах, содержится в различных нормативных документах, рекомендациях, ведомственных правилах и других, частично устаревших и не охватывающих в целом проблему безопасной эксплуатации промышленных зданий и сооружений различного назначения.

Основной целью разработки стандарта является создание современной нормативной базы по вопросам проектирования и расчета стальных конструкций с соединениями на болтах.

Конструкции стальные строительные

БОЛТОВЫЕ СОЕДИНЕНИЯ

Проектирование и расчет

Утвержден и введен в действие:

Приказом ЗАО «ЦНИИПСК им. Мельникова» от 09 декабря 2004 г. №204

Приказом ОАО НИПИ «Промстальконструкция» от 21 декабря 2004 г. №38

Дата введения 2005-01-01

1 Область применения

1.2 В стандарте изложены основные положения по проектированию и расчету соединений на болтах, работающих на срез и растяжение, приведены области рационального применения болтов различных диаметров и классов прочности.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

Федеральный закон «О техническом регулировании» от 27 декабря 2002 г. № 184-ФЗ

СТО-0031-2004 Конструкции стальные строительные. Болтовые соединения. Сортамент и области применения

ГОСТ 7798-70 Болты с шестигранной головкой класса точности В. Конструкция и размеры

ГОСТ 7805-70 Болты с шестигранной головкой класса точности А. Конструкция и размеры

ГОСТ 1759.4-87 Болты, винты и шпильки. Механические свойства и методы испытаний

ГОСТ 1759.5-87 Гайки. Механические свойства и методы испытаний

ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ 5927-70 Гайки шестигранные класса точности А. Конструкция и размеры

ГОСТ 11371-78 Шайбы. Технические условия

ГОСТ 22353-77 Болты высокопрочные класса точности В. Конструкция и размеры

ГОСТ 22354-77 Гайки высокопрочные класса точности В. Конструкция и размеры

ГОСТ 22355-77 Шайбы класса точности С к высокопрочным болтам

ГОСТ 22356-77 Болты и гайки высокопрочные и шайбы. Общие технические требования

ГОСТ 24379.0-80 Болты фундаментные. Общие технические условия

ГОСТ 24379.1-80 Болты фундаментные. Конструкция и размеры

ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия

ГОСТ Р 51163-98 Покрытия термодиффузионные цинковые на крепежных и других мелких изделиях. Общие требования и методы контроля

ГОСТ 9.303-84 Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 1759.1-82 Болты, винты, шпильки, гайки и шурупы. Допуски, методы контроля размеров и отклонений формы и расположения поверхностей

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 2.03.11-85 Защита строительных конструкций от коррозии

СНиП 2.09.03-85 Сооружения промышленных предприятий

3 Материалы

3.2 Для соединений строительных металлических конструкций следует применять крепеж, удовлетворяющий требованиям СТО-0031-2004

4 Расчетные сопротивления соединений

Расчетные формулы для болтов классов прочности

Фрикционные соединения на высокопрочных болтах

Конечно, в первую очередь, нужно глядеть в основные документы по приёмке

работ. Это сам проект и СНиП 3.03.01-87 «Несущие и ограждающие

конструкции». В качестве вспомогательного документа я рекомендую СТП

006-97 «Устройство соединений на высокопрочных болтах в стальных

конструкциях мостов». Также полезная информация содержится в ГОСТах, в

соответствии с которыми изготовлены метизы.

Нелишним будет напомнить, что на основании чертежей КМ (конструкции

металлические) завод-изготовитель металлических изделий (балки, связи,

прогоны) разрабатывает свой состав чертежей КМД (конструкции

металлические деталировочные), которые, по сути, и являются основными

исполнительными конструкциями при монтаже. В чертежах КМД, как и в КМ,

присутствуют основные данные и все необходимые указания.

Как и всегда перед началом строительно-монтажных работ необходимо иметь

согласованный и утверждённый должным образом проект производства работ,

состав которого описывается в СП 48.13330.2011 (пункт 5.7.5). В

технологии сборки важна последовательность действий при монтаже. Нет

особенного смысла полностью перечислять последовательность этих

действий. Опишем лишь процесс, касающийся, например, ферм. Как правило,

для пролётов более 12 метров поставляются фермы, состоящие из двух и

более частей.

Виды соединений частей ферм типовые, к ним можно отнести фрикционные

(сдвигоустойчивые) и фланцевые. О фрикционных соединениях на

высокопрочных болтах далее и пойдёт речь, хотя последовательность

процесса применима ко всем видам болтовых соединений. Подготовка метизов

и комплектация происходит, как правило, на заводе-изготовителе.

Подготовка высокопрочных болтов состоит из удаления и очистки от

консервирующей заводской смазки и грязи, смазки резьбы,сушки, прогонки и

комплектации. Данные операции подробно описаны в СТП 006-97 (раздел 5).

Отдельно стоит заметить, что смазка резьбы происходит путём погружения

болтов и гаек в ёмкость с составом из неэтилированного бензина и

минерального масла типа автол, как указано в пункте 5.6 СТП 006-97.Такой

способ смазки выравнивает коэффициент закручивания до значения 0,18.

Ну, а если гайки подобным образом обработать парафином, то коэффициент

закручивания уменьшится до 0,12. Комплектация, как финальная стадия

подготовки, происходит на заводе-изготовителе. Болт комплектуется двумя

шайбами и гайкой, которой выполняли прогонку резьбы. Шайбы

устанавливаются выпуклой стороной к головке болта и гайке. Маркировка

болтов и гаек выполняется согласно ГОСТам.

В отношении маркировки высокопрочных болтов и гаек стоит отметить, что

на них указывается класс прочности (6.8; 8.8; 9.8;10.9; 12.9), условный

номер плавки, климатическая особенность района (умеренный (У) и холодный

(Х/1)), увеличенный размер шестигранной головки под ключ (Б).Так как

выпускаемая партия изделий всё же имеет ограничение, то стоит уделить

особое внимание совпадению условного номера плавки, указанного на болте,

с прилагаемым сертификатом качества. Отсутствие маркировки допускается в

случае специального обоснования.

Перед сборкой составляющие части фермы укладывают горизонтально на

опоры, совмещают, подготавливают соединения и производят сборку.

Процессы подготовки и сборки подробно описаны в СТП 006-97 (разделы 4 и

6). Стоит отметить, что подготовка поверхности стальными щётками,

газопламенной или пескоструйной обработкой указывается в КМ и КМД. Во

фрикционных соединениях соприкасаемые поверхности дополнительно

обрабатываются веществом, которое удаляет грязь, масло и другие

загрязнения, снижающие коэффициент трения.

После сборки фермы выполняется её строповка, монтаж и фиксация, согласно

указаниям в ППР. Все операции фиксируются в соответствующих специальных

журналах.

Надеюсь, что по такой важной части строительно-монтажных работ как

затяжка болтовых соединений при сборке металлоконструкций у вас осталось

меньше вопросов, чем было раньше.