Хонинговальный станок это что

Конструкция хонинговальных станков и область их применения

Окончательная обработка поверхностей валов и отверстий делается с помощью хонинговальных станков. Оборудование этого класса относится к сложному технологическому, так как к конечному результату предъявляются жесткие требования по качеству.

Назначение и виды хонинговальных станков

Хонингование – это процесс, аналогичный шлифовке. Разница заключается в том, что в течение выполнения работы происходит значительное снятие материала с поверхности заготовки для придания ей окончательной формы. При этом шероховатость должна быть не выше установленной нормы.

Конструктивно хонинговальные станки представляют собой производственный комплекс, состоящий из станины, устройства для установки заготовки, шпиндельного блока и штифта для монтажа обрабатывающего инструмента – хоном. Во время работы деталь остается неподвижной – вращается штифт. Причем он совершает не только вращательные, но и поступательные движения. Этот принцип способствует равномерной обработке поверхности заготовки.

В зависимости от конструктивных особенностей хонинговальные станки могут быть следующих типов:

Важным моментом является выбор брусков, установленных на штифт шпинделя. Они различаются по зернистости, материалу изготовления, а также площади контакта с обрабатываемой деталью.

Основной вращательный момент передаётся на вал шпинделя от электродвигателя. Для поступательного движения чаще всего применяют гидроцилиндры.

Перечень основных технических характеристик

Определившись, какие хонинговальные станки будут оптимальны для выполнения того или иного типа работы, необходимо рассчитать их технологические и эксплуатационные характеристики. Они зависят от материала изготовления деталей, степени их обработки, а также времени, которое необходимо для выполнения этой процедуры.

Определяющим параметром является расположение шпинделя станка. Затем следует определиться с их количеством и типом обработки. Эти параметры напрямую влияют на габариты и вес всей конструкции. Также учитывается наличие системы охлаждения. Она необходима для снижения температуры на поверхности детали и шлифовальных кругов. В случае ее отсутствия нагрев может привести к появлению внутреннего напряжения, что скажется на износостойкости детали.

Основные технические характеристики, которыми должны обладать хонинговальные станки:

Отдельно необходимо учитывать параметры гидравлической системы, которой оснащены хонинговальные станки. Для обеспечения ее нормальной работы следует периодически проверять состояние гидроцилиндров, контролировать величину номинального давления в них. Фиксация заготовки осуществляется механическим способом или с помощью магнитного (электромагнитного) стола.

В качестве примера можно посмотреть видеоматериал, в котором показан процесс обработки цилиндров двигателя с помощью хонинговального станка:

Суть хонингования, применяемые станки и инструменты

Описание процесса хонингования и его разновидностей. Используемые станки и инструменты на этапах хонингования. Применяемые для работы бруски. Экструзионное и плосковершинное хонингование.

Хонингование – это процесс обработки поверхности металла с использованием алмазной крошки. Основное применение оно нашло для шлифовки конусных и цилиндрических деталей. Данная операция удобна при изготовлении отверстий. Получаемая величина шероховатости поверхности соответствует уровню чистовой токарной зачистки или шлифовке крупнозернистым абразивным кругом. Только методом хонингования можно добиться нужного результата при работе с блоком цилиндров. В местах сопряжения деталей должна находиться смазка, которая удерживается специально нанесенной хонинговальной сеткой.

Используемый хонинговальный инструмент называется хоном. Это бруски или камни, которые размещаются по периметру основания. В процессе работы они стираются, поэтому конструкция обоймы предусматривает возможность их замены.

Для процесса хонингования используются специальные станки. Это приспособления с горизонтальным или вертикальным расположением в пространстве шпинделя. Каждый из них имеет свое назначение в зависимости от проводимой работы. Хонинговальное оборудование специализировано под узкий профиль. Изготовление универсальных станков отошло в прошлое.

Описание процесса хонингования и его виды

В процессе хонингования происходит абразивное воздействие на поверхность обрабатываемой детали. Целью является получение нужной шероховатости поверхности и достижение необходимой точности размеров с помощью хонинговального инструмента. В этом качестве выступает алмазный брусок. Часто алмазная крошка располагается на керамической связке. Керамическое хонингование находит применение наряду с бакелитовым. У полученных деталей минимизируются потери на трение при работе в сопряжении с другими элементами конструкции.

Различается несколько видов хонингования:

Видеозапись экструзивного хонингования:

Между цилиндрами и кольцами существует зазор, который заполняется маслом. Формируется он автоматически в первое время работы двигателя. Для этого с помощью платохонингования поверхностный слой сопрягаемых деталей делается рыхлым. В процессе работы он стирается, и детали надежно прилегают друг к другу. Минимальный оставшийся зазор заполняется маслом.

Главные плюсы

Этапы хонингования

После закрепления детали в оборудовании проводятся 2 этапа хонингования:

Мелкозернистый абразив обеспечивает нанесение хонинговальной сетки на поверхности блока, впадины которой заполняются маслом. Это позволяет ему удерживаться на микрорельефе поверхности изделия. Оно не стекает и выполняет смазывающие функции.

После процесса хонингования детали требуют очистки. Чтобы удалить металлическую стружку, сначала применяется абразивная щетка. Потом готовится мыльный раствор, куда окунаются изделия.

Чтобы добиться нужной гладкости, используется абразивная паста. При ее нанесении заполняются все мелкие поры. Эта финишная обработка окончательно устраняет микрочастицы грязи, оставшиеся на деталях.

Используемое оборудование и материалы

Количество вставляемых брусков колеблется в пределах 5–8 штук. Чем их больше, тем выше получается класс шероховатости обрабатываемой поверхности.

Хонинговальные станки

Применяемый хонинговальный станок бывает 2 типов:

На вертикальных хонинговальных станках работы ведутся только с внутренними поверхностями, а обрабатываемые изделия имеют небольшую длину.

В классическом исполнении существуют следующие узлы станка:

Хонинговальные бруски

Хонинговальные алмазные бруски получили наибольшее распространение. Если в качестве связки используется керамика, то материал инструмента получается пористым и хрупким. В процессе работы из-за его мягкости происходит самозатачивание бруска и отколы от него мелких частиц. Эти микроэлементы попадают на поверхность обрабатываемой детали и наносят царапины.

Хонинговальные бруски на бакелитовой связке таких недостатков не имеют. Они более прочные и эластичные. В процессе хонингования сколы у инструмента отсутствуют, а объем снимаемого металла выше на 20–60%.

Во время выбора твердости хонинговального бруска руководствуются следующими правилами:

Увеличение твердости бруска сопровождается уменьшением его пористости. Это создает затруднение для расположения стружки. Возникает риск налипания металла на хонинговальный инструмент.

Как обрабатывают отверстия не круглой формы

Происходит это за счет того, что в хонинговальных станках бруски находятся в специальном корпусе, конструкция которого состоит из следующих элементов:

В корпусе изготовлены канавки, по которым подается воздух. В процессе работы давление воздушного потока из пневмокамеры прижимает инструмент к обрабатываемой поверхности изделия. Колодки обладают способностью поворачиваться на необходимый угол. Благодаря этому происходит хонингование любой поверхности вне зависимости от ее конфигурации. Изменением силы воздушного потока контролируется величина прижима хонинговального инструмента к изделию.

Другой способ – это использование гибких щеток, которые крепятся к эластичным нитям. В итоге возможна обработка поверхности любого контура.

Хонингование в домашних условиях

Порядок работы следующий:

После окончания работы деталь промывается в мыльном растворе, просушивается и покрывается маслом. Оно необходимо в качестве антикоррозийной защиты.

Возможно, у читателей этой статьи имеются автомобили, которые требовали капитального ремонта. При его выполнении хонингование является обязательной операцией. Может, вы знаете какие-то нюансы в проведении такого процесса? Поделитесь ими в комментариях к этой статье.

Хонингование цилиндров: как это делается

Хонингование, что это

Многим автовладельцам знаком термин «расточка мотора», которая может выполняться либо для повышения мощности двигателя, либо для устранения так называемого «эффекта конусности» при капитальном ремонте. Когда растачивание цилиндров силового агрегата завершено, нужно провести их хонингование.

Хонингование цилиндров является завершающей стадией их обработки. Оно осуществляется с применением специального инструментария, поэтому самостоятельно провести хонингование мотора без сервисного оборудования не получится. Главная задача данного мероприятия — увеличение срока службы мотора, благодаря уменьшению износа элементов во время их приработки.

Хонинговальные станки

В производстве хонингование выполняют на специальных станках, которые бывают двух видов: горизонтальные и вертикальные. Горизонтальные хонинговальные станки выполняют с горизонтальным расположением шпинделя. Вертикальные, соответственно, имеют вертикальное расположение шпинделя. Первые используются для длинных деталей, а также для наружных операций. Вертикальные станки – для коротких деталей и преимущественно для внутренней обработки, т. е. отверстий.

Известные модели станков: 3Г833, 3К833, 3Н-86, М4215-1. А также новые модели: Sunnen HTS-124-020, LEV125 СОМЕС, LEV250 СОМЕС, ТН170 и ТМ806 (807).

Зачастую новые модели хонинговальных станков делают специализированными, а не универсальными, в отличие от станков советского производства. То есть они пригодны лишь для какой-то одной операции, к примеру, для хонингования цилиндров. Также есть и новые модели станков небольшого размера. Как правило, такие станки разрабатываются для проведения хонингования в домашних условиях.

Хонингование цилиндров, что дает хонингование двигателю

Многие профессиональные мастерские занимаются хонингованием цилиндров мотора. Основной задачей хонингования является снижение шероховатости стенок цилиндров, что дает возможность повысить качество приработки поршневых колец и поршней. В процессе работы силовой агрегат теряет свои первоначальные характеристики, в результате чего возникают проблемы в его работе. Элементы и детали мотора способны менять свою форму. Если посмотреть на цилиндры в разрезе, они имеют форму овала. В процессе эксплуатации и/или ремонта на их поверхности остаются царапины и следы. Это влечет за собой такие проблемы, как:

Как правильно наносить хон на стенки цилиндров

Сейчас читают

Схема системы охлаждения УАЗ Буханка

Проверка датчика температуры охлаждающей жидкости

Начнем с того, что процесс правильного хонингования в заводских условиях является достаточно сложным. Об этом мы поговорим немного позже. Что касается ремонта ДВС в автосервисах или специализированных мастерских, хонинговка цилиндров происходит в два основных этапа:

Завершением процесса хонинговки цилиндров можно считать финишную чистку поверхностей при помощи специальной абразивной пасты. Данная процедура позволяет удалить острые углы, переходы, впадины и другие микродефекты. Результатом становится ровная и равномерно нанесенная хонинговальная сетка на стенках цилиндров двигателя. Отметим, что в ряде случаев применение абразивных паст для тонкой обработки опускают, выполняя только два основных этапа по нанесению хона.

Полным окончанием процесса хонингования цилиндров является мойка блока цилиндров (БЦ) для удаления металлической стружки, а также остатков полировочных паст. Далее в процессе сборки двигателя можно рассчитывать на правильную посадку поршневых колец, быструю притирку и качественную герметизацию камеры сгорания. Добавим, что абразив для хонингования цилиндров представляет собой как керамические, так и алмазные бруски. Керамический брусок имеет определенные преимущества перед алмазными абразивами, так как так4ой хонбрусок более долговечен, что в итоге определяет меньшую стоимость керамического хонингования по сравнению с алмазными решениями.

Теперь поговорим о профессиональном хонинговании, которое предполагает наличие дорогостоящего сложного оборудования. Такое хонингование применяется во время изготовления новых ДВС, а также для восстановления двигателей в условиях, максимально приближенных к заводским. Хонингование следует понимать как создание на стенке цилиндра не просто хаотичной сетки, а определенного микропрофиля на поверхности. Другими словами, хон в цилиндре является совокупностью рисок, которые пересекаются между собой. Также большую роль играет глубина указанных рисок, их расположение по отношению друг к другу. От данных факторов напрямую зависит компрессия в цилиндрах, мощность двигателя, расход топлива и моторного масла на угар, а также ресурс всей ЦПГ и самого двигателя.

Специнструмент для хонинговки обеспечивает точное, а не хаотичное нанесение указанных рисок при помощи хонинговальной головки, на которую монтируются хонбруски. Как уже было сказано, инструмент совершает не только вращение, но и возвратно-поступательные движения. Благодаря этому в процессе нанесения хона удается выдержать заданный угол, под которым происходит пересечение рисок на поверхности стенок цилиндра.

Такой угол называется углом хонингования. Также имеется зависимость от типа абразива и его зернистости, что влияет на финальное качество и структуру хона. От вида хонбруска зависит степень шероховатости поверхности, глубина и сами размеры наносимых рисок. Весь процесс нанесения хонинговки разделяется на начальный и финишный. На каждом этапе используются разные бруски. Точный контроль шероховатости поверхности становится возможным благодаря последующей визуализации диаграмм микропрофиля хона. Угол хонингования задается посредством использования специальных шаблонов-пленок.

Добавим, что хонингование также допускает нанесение дополнительного слоя специальных антифрикционных покрытий. Хонинговать можно как чугунные блоки цилиндров, так и некоторые БЦ, выполненные из сплавов алюминия. Большой популярностью сегодня пользуется плосковершинное хонингование, которое фактически аналогично классическому методу. Отличия плосковершинной хонинговки от обычного метода нанесения хона состоят в материалах и брусках, которые используются при обработке плосковершинным способом.

Этапы расточки и хонингования

Вышеописанные проблемы влекут за собой ремонт силового агрегата. Если не сделать это вовремя, состояние цилиндров может отрицательно сказаться на работоспособности других механизмов, что приведет к более серьезным поломкам. Бывают случаи, когда в результате откладывания ремонта приходилось делать замену всего кривошипно-шатунного механизма.

Происходит ремонт в несколько этапов:

Расточка и хонингование производится по этапам:

Используемое оборудование и материалы

Для проведения процесса необходимо наличие оборудования, в которое вставляются бруски для обработки деталей. Это и есть инструмент для хонингования. В процессе работы используется смазывающая жидкость, которая значительно ускоряет операцию.

Количество вставляемых брусков колеблется в пределах 5–8 штук. Чем их больше, тем выше получается класс шероховатости обрабатываемой поверхности.

Применяемый хонинговальный станок бывает 2 типов:

На вертикальных хонинговальных станках работы ведутся только с внутренними поверхностями, а обрабатываемые изделия имеют небольшую длину.

В классическом исполнении существуют следующие узлы станка:

Читать далее: Что такое лонжерон в автомобиле

Хонинговальные бруски выпускаются на керамической и бакелитовой основе. В качестве абразивного материала используются:

Хонинговальные алмазные бруски получили наибольшее распространение. Если в качестве связки используется керамика, то материал инструмента получается пористым и хрупким. В процессе работы из-за его мягкости происходит самозатачивание бруска и отколы от него мелких частиц. Эти микроэлементы попадают на поверхность обрабатываемой детали и наносят царапины.

Алмазный хонинговальный брусок

Хонинговальные бруски на бакелитовой связке таких недостатков не имеют. Они более прочные и эластичные. В процессе хонингования сколы у инструмента отсутствуют, а объем снимаемого металла выше на 20–60%.

Во время выбора твердости хонинговального бруска руководствуются следующими правилами:

Инструмент и приспособления для хонингования

Обычный станок не подойдет для выполнения хонингования, так как здесь требуется работа специального оборудования. Как уже было сказано выше, расточку делают с помощью брусков с абразивными материалами. Количество этих брусков должно быть 5-8 штук. Для равномерной обработки необходимо, чтобы бруски располагались по всей поверхности цилиндра, который обрабатывается в данный момент. Чтобы установить инструмент, понадобится помощь гидравлического привода.

Зерна абразивного материала прикреплены на бруске с помощью связки из пластмассы. Данные бруски выполнены так, что алмазное напыление способно самозатачиваться.

Главные плюсы

Хонинговка деталей имеет ряд положительных сторон. К преимуществам относятся:

Читать далее: Рассмотрим как подключить сабвуфер supra

Виды отделочной обработки полирование

Существует несколько типов отделочной обработки:

Хонингование цилиндров своими руками, технология хонингования

Самостоятельно произвести расточку без спецоборудования невозможно. Плосковершинное хонингование можно осуществить самостоятельно. Такое мероприятие состоит из нескольких шагов:

Инструмент для обработки

Для обработки применяется специальный инструмент для хонингования — хон. Хонинговальные головки классифицируются по следующим признакам:

по способу крепления абразивного инструмента: жесткие;

Хонинговальная головка состоит из:

В корпусе профрезерованы пазы, в которые устанавливаются абразивные бруски. Внутри корпуса предусмотрен цанговый механизм, обеспечивающий одновременный и плавный вылет брусков.

Абразивные бруски изготавливаются из спеченных композитов или матричных алмазосодержащих элементов. Размер зерен не превышает нескольких десятков микрон.

Соосность гильзы двигателя и инструмента обеспечивает шток. Регулирование получаемого диаметра отверстия производится муфтой.

Саморазжимающиеся хоны выполнены в виде ершика, которым раньше мыли молочные бутылки. На концах пружинных ножек закреплены мелкие абразивные камни. Такое приспособление предназначено для использования в комплекте с ручной электродрелью или шуруповертом.

Обработка такой головкой близка к тонкому шлифованию или полировке. Отсутствие жесткого крепления не позволяет исправить дефекты поверхности после растачивания, но уменьшает шероховатость до значения Ra 0,25.

Конструкция хонинговальных станков и область их применения

Процессом хонингования возможно обеспечение высоких требований по точности, предъявляемых к деталям, таки допуски, как нецилиндричность и непрямолинейность в пределах от двух до пять микрометров, волнистость до двух десятых микрометра, шероховатость от двух сотых до восьми десятых микрометра.

Хонингование-это процесс металлообработки с использованием как обычных, так и сверхтвердых абразивных материалов. Данный процесс относится к доводочной обработке. Хонинговальный станок выполняет два параллельных движения, схема показана на рисунке 1: это вращательное и возвратно-поступательное движение хонинговального инструмент. Подача инструмента осуществляется непрерывно с постоянной силой, также может выполняться при каждом двойном ходе головки бруска. Также этот процесс может дополнять третье колебательное движение, которое называют осциллирующим движением.

Экспериментально доказано, что добавление осциллирующего движения обеспечивает увеличение точность геометрических допусков формы детали, улучшает обработку сложнообрабатываемых деталей и рост производительность выполняемой работы. Последнее происходит потому, что при правильно подобранных режимах резания процесс обработки хонингованем имеет не затухающий характер, а траектория режущих зерен не накладывается на траекторию предыдущего прохода, что позволяет использовать их режущие свойства в большей мере. Однако введение этого движения имеет ограничение по массе подвижных частей станка.

Рисунок 1. Схема процесса хонингования

1 — деталь; 2 — брусок; 3 — перебег; 4 — перекрытие (Vок — окружная скорость, Vвп — скорость возвратно-поступательного движения, αс — угол сетки)

При трении поверхности хонинговального инструмента с поверхностью обрабатываемой детали происходит процесс резания со снятием тонкой стружки или пластическим вытеснением обрабатываемого материала. Для хонинговального инструмента применяется мелкая фракция абразивных частиц, их размер составляет от двадцати до ста микрометров, в среднем поверхность хонинговального бруска составляет от двадцати до четырехсот частиц на один миллиметр квадратный

Хонингование производится на специальном оборудовании. Хонинговальные станки, как и большинство металлорежущего оборудования можно разделить на универсальные и специальные. По компоновке на две классические группы, это вертикальные и горизонтальные хонинговальные машины. Так же они делятся на такие группы как одношпиндельные и многошпиндельные. Как правило универсальное оборудование имеет одни шпиндель. Многошпиндельное оборудование изготавливается по специальному заказу.

Область применения хонинговального оборудования

Хонинговальные станки применяются как в серийном, так и в массовом производстве. Благодаря постоянно растущим требованиям к точности обрабатываемой детали, ее качеству и экономической целесообразности, а также значительным возможностям обработки алмазным инструментом использование хонинговальных машин значительно расширилось. Что позволяет увеличить качество, надежность и ресурс различных деталей машин.

Такое оборудование позволяет обрабатывать внутренние поверхности сквозных и глухих, конусных и цилиндрических отверстий. в частности хонинговальные станки применяют для обработки гильз, блоков цилиндров, отверстий в шатунах под палец, пазов род шпонки, канавок под стопорные кольца, шлицевых отверстий, эллипсовидных отверстий, гидравлических телескопических цилиндров, зубчатых колес, деталей топливного насоса высокого давления, труб, достигающих достаточного большого диаметра. Диапазон диаметров, обрабатываемых хонингованием, составляет от 5 до 800 миллиметров. Длина обрабатываемых отверстий может достигать 20000 миллиметров.

Такое оборудование возможно применять для хонингования одновременно нескольких соосно расположенных отверстий. Для обработки конусных и эллипсовидных отверстий системы прижимов абразивных брусков головки хонинговальной машины имеют эластичные элементы. Хонинговальные станки применяются для доводочных операций высокоточных отверстий и обеспечивают более эффективный процесс обработки, чем процесс притирки и полирования различными абразивными пастами и суспензиями. Также хонинговальные станки применяют для обработки наружных поверхностей и обработки торцов, сферических поверхностей, поршневых колец, алмазного зенкерования и развертывания.

Хонинговальные машины, помимо вращательного и возвратно-поступательного движения могут обеспечивать, могут воспроизводить третье осциллирующее (колебательное движение в осевом направлении) движение, имеющее ряд плюсов, перечисленных выше. К недостаткам такой металлообработки относится по массе подвижных узлов хонинговального станка, а также увеличение погрешности по причине переменного направления осевой силы и и разности по величине перебега брусков. Поэтому хонинговальное оборудование, имеющее механизм осевой осцилляции, изготавливается только для обработки отверстий в диаметре до пятидесяти миллиметров и на небольшую глубину.

Конструкция хонинговальных станков

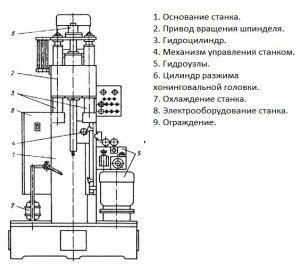

Пример одношпиндельного вертикально хонинговального станка, предназначенного для обработки цилиндрических поверхностей гильз и блоков цилиндров, представлен на рисунке 2.

Рисунок 2. Кинематическая схема вертикально-хонинговального станка

Конструкция машины представляет собой горизонтальную станину (24) с колонной (6) в задней части рамы. В верхней части смонтирована коробка передач (13) с электродвигателем. На колонне имеются направляющие, по которым задняя бабка (18) вместе со шпинделем (17) и установленной на ней заточной головкой перемещается в вертикальном направлении. На станине есть стол (23), на котором закреплено устройство (22) с заготовкой (21).

Вращение шпинделя (17) передается от двигателя через приводную втулку (14) и шлицевый вал (15). Возвратно-поступательное движение осуществляется гидроприводом с использованием гидроцилиндра (12). Реверс осуществляется через лимб (19), имеющий кинематическую связь с цепной звездочкой (5), которая в свою очередь соединена цепной передачей (16) с шпиндельной бабкой (18). Управление осуществляется с помощью кулачков (9 и 10), которые воздействуя на рычажный механизм (8), воздействуют на золотник гидропанели (3), который в свою очередь вызывает движение поршня гидроцилиндра (12). Кулачки (9 и 10)отвечают за изменение положения и регулировку величины перемещения шпиндельной бабки. Контактирующий с концевым выключателем (7) Кулачок (11), установленным на лимбе, останавливает шпиндель в максимально поднятом положении. На данном хонинговальном станке возможно осуществлять короткие ходы шпинделя с помощью муфты (4). В этом случае шпиндель реверсируется происходит с помощью шестерни (2) и вала (1) с гидропанелью (3), без участия кулачков (9 и 10)

Для достижения большей точности при процессе обработки, непосредственно в процессе хонингования на обрабатывающей машине, применяют системы активного контроля, принцип действия которых может быть основан как на контактном, так и на бесконтактном методе контрольного измерения. Более эффективным методом является бесконтактный метод измерения величин.

Значительным преимуществом данного метода является устранение таких погрешностей, как износ поверхности щупа, вибрации, возникающие при работе машины, деформации, возникающие из за сил и температур. Этот способ обеспечивается специальная хонинговальная головка, в которую встроены форсунки, через которые воздух под давлением подается одновременно во время обработки.

Принцип работы хонинговальной головки можно рассмотреть на рисунке 2б. Колодки (26) с установленными хонинговальными брусками (27) устанавливаются в пазы корпуса (25) головки станка. В сквозном отверстии корпуса расположены: верхний конус (30), который неподвижно закреплен на стержне (29) и нижний конус (28), который установлен на резьбе стержня. Соответственно, оба конуса соединены стержнем. Для предотвращения прокручивания Нижнего конуса (28) на нем установлен штифт (34), который входит в паз корпуса (25). Вращение стержня заставляет конусы сближаться друг с другом и, воздействуя на планку (32), перемещать колодки с брусками (27) в радиальном направлении от центра. При реверсном движении стержня происходит раздвижение конусов, и пружина (31), воздействуя на колодки с абразивными брусками, тянет их к центру. Также в механизме имеется пружина (33), которая компенсирует зазоры в системе. Во время работы машины на каждый двойной ход автоматически происходит вращение стержня, которое осуществляется механизмом расширения брусков.

Существует много различный конструктивных механизмов хонинговальных головок. Конструкция хонинговальной головки несет свое влияние на точность обработки, ее производительность и качество обработанной поверхности.

Используется много схемы установки головок и заготовок. самыми распространенными являются следующие:

-жесткая фиксация головки и плавающей части в специальном устройстве;

-жесткая фиксация детали и подвижных (одного или нескольких) поворотных креплений головки;

-жесткое фиксация головки и заготовки в подвижном устройстве.

Данные схемы позволяют обеспечить совпадение осевого положения отверстия заготовки после завершенной операции.

Схема простого подвижного устройства для обработки отверстия головке шатуна представлена на рисунке. 3, а; устройство с зажимом и упругой мембраной на рисунке 3, б; устройство для жесткой фиксации гильзы за буртик — на рисунке 3, в.

Рисунок 3. Приспособление для установки детали

Механизм расширения хонинговальной головки рассмотрим на примере вертикальной хонинговальной машины модели 3Н84. Механизм представляет собой спаренный цилиндр, который имеет большой поршень и малый поршень, расположенные над большим). Во время работы гидравлическое масло подается в оба цилиндра под необходимым давлением, в зависимости от износа хонинговальных стержней. Таким образом, при обработке притертыми брусками масло подается в оба цилиндра, что создает необходимое давление на абразивные стержни в радиальном направлении. После установки новых стержней на головки стержней гидравлическое масло будет подаваться только в малый цилиндр, образуя небольшие усилия в радиальном направлении. Это заставит стержень (2) двигаться вниз, а затем воздействовать на промежуточное звено (3), которое приложенное усилие передаст на толкатель хона. Под воздействием штанги (4) шестерня (5) начнет вращаться, передавая вращение на ротор датчика (7), что что внесет коррекцию на износ брусков. Также в коробке (6) содержатся пара кулачков, препятствующие включению станка с расширенными абразивными брусками, а второй указывает на критический износ абразивных брусков.

Станки, которые стали выпускать взамен моделей 3М82 и 3М83, это 3КС2 и 3К83 и другие имели подвижную пиноль, в нутрии которой был установлен облегченный шпиндель, которая совершала возвратно-поступательные движения, перемещаясь за одно целое с инструментом. Эта система была разработана для уменьшения массы узла. Кроме того, эти станки позволяют обрабатывать в одном положении двумя уровнями хонинговального инструмента, которые расположены последовательно вдоль оси хонингования. Абразивные инструменты устанавливаются на один уровне для предварительной обработки, на втором уровне для чистового хонингования. Стержни опускаются в обрабатываемое отверстия поочередно.

Для хонингования алмазным и эльборовым материалом крайне необходимо, чтобы в конструкции хонинговальной машины был механизм дозирования радиальной подачи. Этот механизм был реализован на моделях обрабатываемого оборудования: 3823, 3821 и 3822. Станок модели 3822э предназначен для хонингования сложнообрабатываемых материалов методом электрохимического хонингования. Станок оборудован 1500 амперным источником технологического тока с напряжением от шести до двенадцати вольт. Емкость бака для электролита составляет 200 литров.

Расход насоса, используемого для подачи электролита, составляет до 40 литров в минуту. Станок оснащен автоматической системой управления, которая переводит на рабочую подачу при касании хонинговального инструмента поверхности обрабатываемой детали, по изменению величины потребляемого тока.

Такой метод обработки применяется для существенного увеличения производительной мощности. Метод электрохимического хонингования основан на эффекте анодного растворения металла совместно с воздействием хонинговального инструмента на поверхность обрабатываемого материала. При таком хонинговании обработка ведется инструментом на металлическо-бакелитовой связке с графитовым наполнителем. Недостатком такой схемы являются электроэрозионные явления, которые возникают между бруском и деталью вследствие малого зазора между ними и большой площади контакта. Более распространена схема с катодами, установленными в хонинговальной головке и диэлектрическими или изолированными инструментами.

В целом конструкция машин для обычного хонингования и электрохимического хонингования не сильно отличается, они имеют примерно одинаковые показатели возвратно-поступательного хода, оборотов в минуту, радиального механизма подачи. Но несет в себе некоторые конструктивные особенности, необходимые для электрохимического хонингования. Они заключаются в том, что приспособление с хонингуемой деталью подключается к положительному полюсу источника питания, а ток проводится к хонинговальной головке с отрицательной клеммы источника тока через медно-графитовые щетки посредством коллектора на шпиндельном валу.

В качестве источников питания на электрохимических хонинговальных машинах устанавливают выпрямители с генераторами постоянного тока низкого напряжения. Расчитанные на силу тока до 10000 ампер, они позволяют изменять напряжение от пяти до восемнадцать вольт. Детали, которые работают в непосредственном контакте с электролитом, изготавливаются из устойчивых к коррозии металлов.

Также не такого рода оборудовании используется фильтрующая электролит установка. В процессе обработки очень важна очистка электролита от мелкой стружки, абразивной крошки и продуктов окисления, которые возникают при хонинговании. Состояние электролита обеспечивает хорошую шероховатость обрабатываемой поверхности. Фильтрующие установки представляют из себя центрифуга или магнитнй сепаратор.

Головка для электрохимической обработки ничем не отличается от обычной. Корпус самой хонинговальной головки может быть использован в качестве катода при условии, что диаметр корпуса в два раза больше межэлектродного зазора, чем диаметр обрабатываемого отверстия. В другой компоновке электрод может быть помещен между абразивными инструментами.

Прежде всего, катоды служат только для подачи тока и не изнашиваются в процессе эксплуатации. При использовании проводящих электричество связок в брусках, они надежно изолируются, чтобы предотвратить короткое замыкание. При съеме небольших припусков используют хонинговальную головку с небольшим припуском, который составляет от 0,5 до 0,8 мм, а для съема припусков свыше одного миллиметра устанавливают головки с подвижным катодом.

Электрохимическое хонингование позволяет повысить производительность обработки деталей в четыре, а иногда и до восьми раз в независимости от твердости и прочности обрабатываемого металла. Позволяет быстрее добиться необходимой точности детали. Такой метод хонингования не редко применяется для обработки деталей с низкой жесткостью, поскольку при электрохимическом хонинговании давление, оказываемое брусками, сравнительно невысоко. Экономические составляющая такого хонингования становится ниже при снятии больших припусков и хонинговании труднообрабатываемых материалов. Обязательным этапом является снятие последнего припуска отключенным током в течении 10 секунд. Это необходимо, так как в результате электрохимического хонингования проявляется так называемое «растравливание» металла на границах зерна глубиной до трех, четырех микрометров.

Типичные представители хонинговальных станков

Рисунок 4. Общий вид вертикально-хонинговального станка 3Г833

Ярким примером является хонинговальный станок с одним вертикально расположенным шпинделем модели 3Г833. Станок выпускался на Майкопском Краснореченском станкостроительных заводах имени М. В. Фрунзе. Станок предназначен для обработки гильз, блоков цилиндров, пневмо- и гидроцилиндров, шестерен диаметром от30 до 125 миллиметров и других подобных деталей. Максимальный диаметр отверстий, возможных обработать на данном станке составляет 165 миллиметров. Обработка на станке осуществляется по стандартному циклу одновременного возвратно-поступательного и вращательного движения хонинговальной головки, и радиальной подачи, осуществляемой разжимом брусков от пружинного механизма, выполняемого на ходу. Данный станок предназначен для работы в ремонтных мастерских. Также может использоваться на ремонтных заводах и других металлообрабатывающих предприятиях, рассчитанных на выпуск мелкосерийной продукции.

Регулировании частоты вращения шпинделя осуществляется в трех положениях путем переброски ремня привода главного движения в другие ручьи. Такое же регулирование осуществляется на приводе подач.

Станок 3Г833, как исключение, имеет механический привод возвратно поступательного движения шпинделя.

Рисунок 5. Кинематическая схема станка модели 3Г833

Скорость осевого перемещения также настраивается через перекидной ремень и пары трехручьёвых шкивов (2 и 3). Для реверса шпиндельной бабки в механизме применяются конические шестерни (4, 5 и 6) и электромагнитные муфты трения (7 и 8). Перемещение шпиндельной бабки напрямую связано с лимбом (13), на котором расположены кулачки (14 и 15). Эти кулачки воздействуя на переключатель (16), переключают муфты (7 и 8), также возможно ручное реверсирование шпиндельной бабки рукояткой (17). При выходе хонинговальной головки из отверстия, останавливается она только в максимально верхнем положении и затормаживается ленточным тормозом (18). Для ручного ввода головки в отверстие предусмотрены червячная пара (20) с муфтой (19).

Горизонтально-хонинговальный станок, спроектированный для специальной обработки на базе станка РТ614. Станок предназначен для высокопроизводительного хонингования глубоких цилиндрических отверстий длиной до 6000 миллиметров алмазно-абразивным инструментом. Применяется для обработки как тел вращения, так и корпусных деталей из различных материалов. Станок обеспечивает две схемы обработки. При первом заготовка неподвижна. В другом же при помощи механизмов станка заготовка может совершать вращательное движение в противоположном направлении вращению хонинговальной головки машины.

Станок позволяет обрабатывать внутренние поверхности деталей диаметром от25 до 550 миллиметром и наружние поверхности в диапазоне диаметров от60 до 600 миллиметром, Диапазон частот вращения шпинделя составляет от 15 до 450 оборотов в минуту и величину подач от 1000 до 40000 миллиметров в минуту.

Вращение шпинделя и заготовки, подачи осуществляются электродвигателями мощностью 12 и 6 киловатт соответственно. Станок оснащен системой числового программного управления. На него устанавливается стойка ЧПУ Sinumerik 840 Dsl Siemens. Также производитель заложил в конструкцию станка возможность использования оснастки фирмы Boteck. Технические параметры могут изменяться в зависимости от необходимой специализации. Длина станка составляет 15000 мм, шириной и высотой 2000 миллиметров и массой 5 тонн. Общий вид станка представлен на рисунке

Рисунок 6. Общий вид Специального горизонтально хонинговального станка модели РТ614

Хонинговальный станок фирмы ROBBI

Рисунок 7. Общий вид хонинговального станка фирмы ROBBI

Итальянская фирма ROBBI специализируется на выпуске оборудования для ремонта и восстановления двигателей. Станок SET 200 YUM 12 спроектирован для высокопроизводительного съема больших припусков с необходимой точностью.

Быстрые и простые в использовании станки обеспечивают высокую производительность. По направляющим, на которые нанесено антифрикционное покрытие, перемещается шпиндельная бабка, имеющая достаточный запас жесткости. Направляющая колонна выполнена из высокопрочного чугуна. Гидравлическая система обеспечивает плавное и точное управление органами машины.

Система дает возможность производить работу как в автоматическом, так и в ручном режиме. В качестве дополнений на станок может устанавливаться система гидравлического зажима и стол для тяжелых деталей.