Как сделать деревянную шайбу

Простая самодельная мини-планшайба из стандартных метизов и варианты ее применения

Сконструировав токарный станок по дереву, некоторое время развлекался простым точением в центрах. Спустя время, возникла необходимость в обработке более разнообразных заготовок. Пришлось пошевелить мозгами, как из подручных средств, без доступа к стороннему токарному станку (по металлу), сделать соответствующую оснастку. Одна из конструкций, получилась весьма недорогой, удобной и востребованной.

Что было использовано.

Инструменты.

Сам токарный станок по дереву, резцы к нему, набор слесарного инструмента. Не обойтись без отрезной машинки (болгарки), лучше пользоваться маленькой – удобнее и безопаснее. Наушники как для стрельбы и защитные очки или щиток. Также не отвертеться без сварочных работ, соответственно – небольшой инвертор и принадлежности. Электроды 2.5мм. Часто используется термоклей. Нужно, что ни будь сверлильное, удобнее и точнее, понятно, станок.

Материалы.

Собственно, только нужное количество гаек и шайб. Лучше конечно готовую железку покрасить, тогда плюс ЛКМ. Немного дерева для «узкой специализации», часто использую сухие березовые дровишки с ровными слоями.

Итак. Шпиндель моего токарного станка оканчивается резьбой М16, что позволяет использовать стандартные метизы. В данном случае это «гайка удлиннительная». Она разрезается напополам прямо на станке, включенном, вращаясь. УШМ. Резать следует осторожненько. Вначале, на выключенном станке и с неработающей болгаркой в руках аккуратненько примеряться, чтоб было удобно, локти где ни будь стояли и чтоб не влезть в что ни будь вращающееся.

Станок включается и приняв предварительно опробованную позу, включенной болгаркой чиркаем по фломастерной метке на середине вращающейся гайки. Особенно аккуратно вначале, пока не пропилятся грани, потом станет пилить ровнее и нажим можно немного усилить.

Через некоторое время наших стараний, стенка гайки пропиливается насквозь и половинка отпадает. Высота каждой половинки, с учетом ширины пропила, оказывается немногим больше ее стандартной не «удлиннительной» сестры. Длинна резьбы на шпинделе моего станка, не позволяет использовать обычную гайку – торчит из под готовой планшайбы и причиняет массу неудобств потом, при работе.

Следующим этапом, будет сварка. Из стандартного ряда метизов, беру «шайбу усиленную», в некоторых магазинах ее называют «шайба кузовная», подходящего диаметра. Обычно, это чуть не самая крупная из имеющихся в предлагаемом ассортименте. Нужно проверить, не проваливается ли в нее гайка. Гайка должна ребрами стоять по центру отверстия шайбы. Разрезанная гайка стоять будет лучше – с одной ее стороны будет отсутствовать фаска, это следует учесть, примеряя новую в магазине.

Отрезанную половинку привариваем к шайбе. Аккуратненько. Очень хорошо, предварительно стянуть их струбциной, но обычно неплохо получается и так. Ребра привариваются в следующем порядке – любое, затем противоположное. Заготовка поворачивается на 90 градусов, снова любое из двух, потом противоположное. Так меньше шансов, что гайка сползет с шайбы. Собственно, в первых экземплярах, пробовал той же болгаркой на вращающейся половинке гайки организовать «проточку», для уверенной посадки в отверстие, но УШМ, не тот инструмент, которым можно хорошо сделать эту работу – часто, из за не очень ровного края «проточки», гайка оказывалась сильно не соосна шайбе.

После остывания заготовки, как водится, оббиваем стеклянную корочку шлака и ставим заготовку на шпиндель станка, при вращении оцениваем биения, если они находятся в разумных пределах, подправляем включенной УШМ.

Можно, для эстетики и с обратной стороны. Здесь же, чиркая карандашиком в нужном месте вращающейся заготовки, отмечаем диаметр, по которому будут сверлиться отверстия. Для использования будущей планшайбы с относительно крупными предметами, их можно насверлить побольше, до шести, если для мелочи – три, четыре.

После, хорошо бы покрасить, пока нет ржавчины – слой цинка, частично сгорел, частично сточен. Ниже, попшикал «охрой» из баллончика, в два слоя, хотя обычно ленюсь.

На фото, готовая планшайба на шлифовальном диске из толстой фанеры. На диск под гнетом, клеем ПВА приклеивается, средней крупности, шлифовальная шкурка на тряпочной основе. Через слой газеты, чтоб зализанную потом можно было оторвать.

Для заточки инструмента, подгонки мелких деревяшечек перед склеиванием.

Аналогичная штуковина, но поменьше диаметром и склеенная из березовых брусочков в два слоя с перехлестом. Для заточки токарных резцов. На торце та же шлифовальная шкурка, по диаметру окружности будет наклеен кожаный ремень, для доводки с пастой ГОИ.

Ну и наконец, использование нашей планшайбы для текущих работ. Как и обычную, нашу маленькую, удобно применять там, где требуется крепление заготовки за один краешек, без заднего центра. При этом весьма удобно заготовку приклеивать к промежуточному чурбачку. Кусочек доски прикрепляется не длинными саморезами и обтачивается до удобного диаметра, уже к нему приклеивается заготовка. Термоклеем.

На фото такой «патрон», с обрезком оставшимся от заготовки. Перед приклеиванием следующей, планшайба ставится в станок, и отрезным резцом «торцуется», срезая остатки приклеенного. Стоит при этом захватить и часть старого клеевого слоя, чтобы он (клей) не слишком накапливался.

Заготовка размечается, при этом, помимо прочего, циркулем, рисуется окружность диаметра немного больше чем «чурбачок» на планшайбе. Это позволяет при приклеивании довольно точно ориентировать ее.

Горячим клеем смазываю обе склеиваемые поверхности, не обязательно полностью, достаточно окружности по периметру, отступив сантиметрик от края.

Первоначально, до полного «оболванивания», лучше поджать заготовку задним центром, потом, когда не будет ударных нагрузок, он убирается.

Прелесть такой установки – через чурбачок, в значительно более экономном расходовании материала заготовки, более того, при точении, не требуется постоянно помнить, какая длинна саморезов, чтоб не залезть на их глубину резцом.

Ну и на сладкое – несколько имеющихся вариантов более специализированной оснастки на базе изготовленной планшайбы.

Например вот эта, требовалось что то, выточенное очень точно вокруг имеющегося центра – проще простого.

Или вот, к примеру – деталь подсвечника из 6мм фанеры или тонкой березовой пластинки. Для ее зажима и обработки была сделана вот такая оснастка.

Острый гвоздик не позволяет заготовке проворачиваться. В сборе, поджимается задним центром.

Несмотря на несколько ограниченные возможности, обладает и рядом достоинств, а именно – простота изготовления, дешевизна. При обработке миниатюрных деталей, около самых «губок», можно не слишком опасаться зацепить «патрон» инструментом, что в случае использования металлического заводского аналога, имеет порой, фатальные последствия. Да, безопасность опять же – минимум выступающих частей, их можно уменьшить еще больше, если заменить металлический червячный хомут на отожженную стальную или медную проволоку или вовсе сделать снаружи губок небольшую конусность и для зажима набивать кольцо. Металлическое или деревянное.

Сообщества › Сделай Сам › Блог › Стопорная шайба рулевой тяги. Своими руками:)

Всем здоровья. Извиняюсь, что я снова про автомобили :))

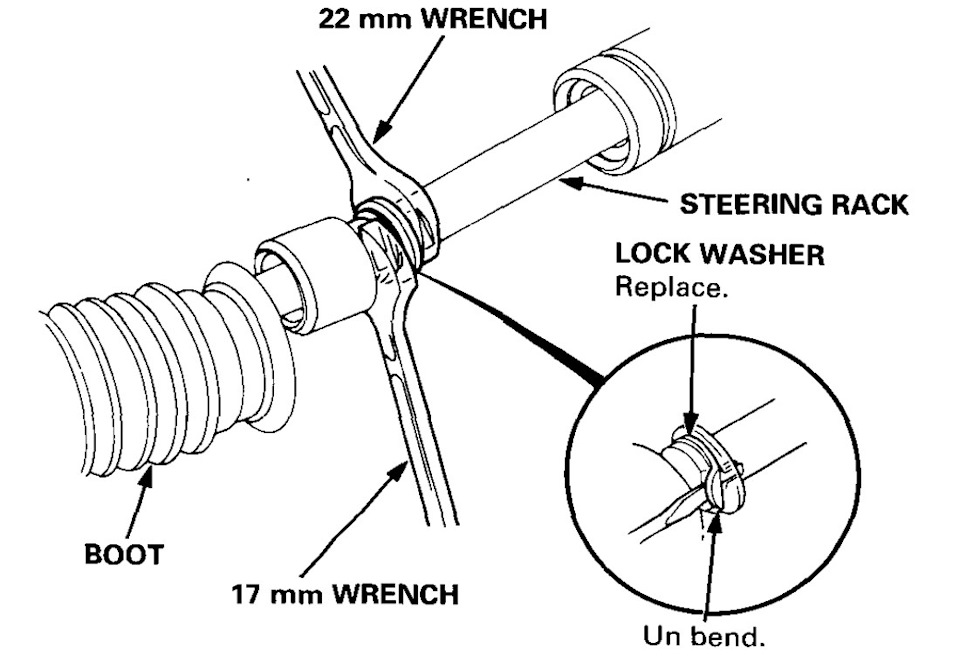

Столкнулся с такой фигнёй… Нужно было снимать рейку, оказалось что стопорной шайбы рулевой тяги одной нету вообще. Другая в состоянии снять и выбросить. Устроено там всё просто.

Шайба двумя усиками упирается в прорези рейки. После затяжки гайки на тяге её края загибаются на гайку дабы её законтрить и тяга не выкрутилась в пути и колёса не стали ехать в разные стороны.

Выглядит она так на хонде. Собственно почти также как и на всех автомобилях.

Но едет новая не менее 2 недель и стоит 6$ за штуку)) и это не смешно. Я так понял их никто не покупает и спроса на них нет)

Ни одной замены нет на аккорд… только оригинал…

Обошел центральный киевский автобазар… все продавцы (включая ВАЗ, ГАЗ, ИЖ и ЗАЗ) только плечами пожимают))

Думал я пару дней как же и из чего же её смастерить. Ну нету у меня времени 2 недели её ждать. По форме это люверс у которого просто можно сточить среднюю часть. Но прочных люверсов не нашёл…

Остановился на такой технологии.

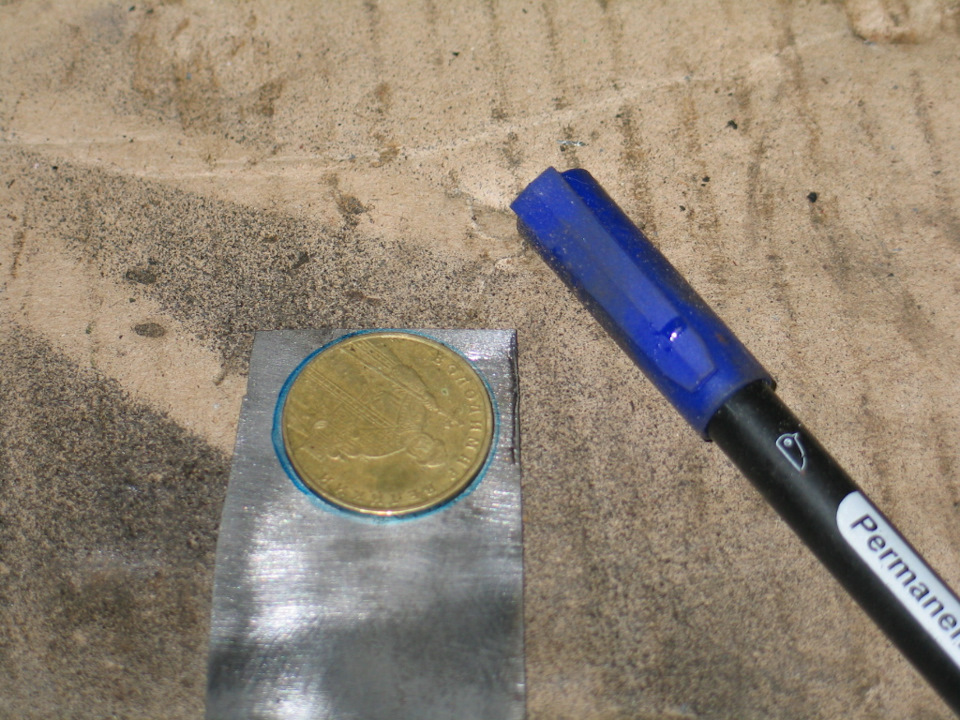

Оригинал по толщине1,2-1,3 мм примерно.

В гараже нашёл кусок стали мягкой советской 1,15мм.

по размеру родная это почти 1 в 1 одна гривна украинская)

обрезаем болгаркой, можно прямо по монетке)

Между шайбой и рейкой ещё стоит шайба толстая по ней размечаем заготовку.

Чертим чем-то острым её же.

Затачиваем отвёртку или зубильце маленькое и аккуратненько вырубаем букву H. Сначала с одной стороны, затем с другой.

Подкладываем шайбу и дорубаем)

Затем находим в гараже какую-нибудь херацию диаметром 12мм или какой нужен по диаметру тяги, желательно формой на конус.

И пробиваем.

Собственно стопорная шайба готова ))

Усики у меня шириной 6мм, желательно «вырубать» усики с запасом по ширине + 1 мм, потом напильником/болгаркой лучше подточить. По центру hand made справа honda original second hand )

Всё отлично можно ставить на машину.

Следующую я решил делать точнее.

Нужно точно циркулем начертить круг и линеечкой разметить, тогда вообще хорошо выходит и прорубить точно.

Комментарии 38

Изящнее — можно в каждом конце и в углах буквы «Н», перед рубкой, маленьким сверлом отверстия посверлить 8)

А фиксатор резьбы нельзя там использовать?

Фиксатор опасно, кто знает как он себя поведёт. ведь там постоянно ударно-тянущие нагрузки и не малые.

Нормально получилось. Изящнее только на прессе оправкой.

… и желательно не стриженного…

стопорные шайбы эти бывают в комплекте с тягами рулевыми, но родных хондовских на пару замен хватает, тем более если рейка снималась, на снятой удобнее шайбу подогнуть, чем когда она на машине стоит

Бывают, но редко, бывает даже с оригинальными нету…

На сегодняшний день, многим маркам авто не нужна эта шайба. Всё пошло от «французов»… Достаточно зажать с нужным моментом затяжки, и всё…

Знакомый по дромофоруму как-то написал, из новостей. Чувак, после сервиса, (на хонде), поехал куда-то. В пути произошло дтп, вроде с погибшими, машина на скорости потеряла управление и улетела в кювет. Со всеми вытекающими. Потом выяснилось — на сервисе тягу затянули с моментом, не поставив стопорную шайбу, в пути тяга открутилась — колесо развернуло против движения.

У меня был случай вылета пальца у наконечника шаровой. Слава Богу на маленькой скорсти. Ощущения ещё те)))

Знакомый по дромофоруму как-то написал, из новостей. Чувак, после сервиса, (на хонде), поехал куда-то. В пути произошло дтп, вроде с погибшими, машина на скорости потеряла управление и улетела в кювет. Со всеми вытекающими. Потом выяснилось — на сервисе тягу затянули с моментом, не поставив стопорную шайбу, в пути тяга открутилась — колесо развернуло против движения.

Не может колесо при вращении стать против движения. Оно стремится вращаться по оси движения авто. Кроме того, процесс самооткручивания рулевой тяги не происходит мгновенно. Но, если процесс начался, то это неизбежно отражается на схождении колёс. Что любой водитель явно заметит. Изменится управляемость авто, посторонние стуки и т.д. В конце концов спица руля отклонится от горизонтального положения на угол, заметный любому водятлу. Так, что похоже на сказочку…

Настольный хоккей своими руками

Авторизация на сайте

Как сделать настольный хоккей из дерева своими руками.

В разгар самоизоляции чтобы не сойти с ума со скуки нужно хоть как-нибудь себя развлекать.

Сегодня я сделал настольный хоккей.

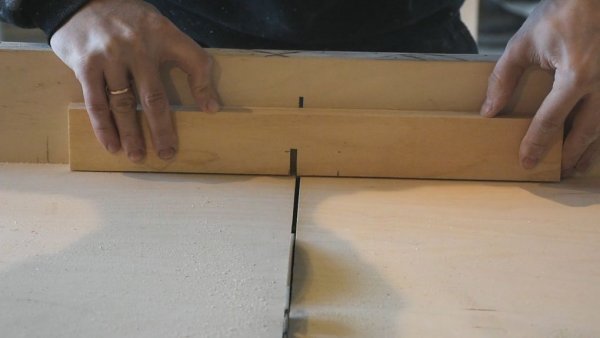

В первую очередь я напилил фанеру на 5 частей, которые будут служить бортами хоккейного поля. Высота бортов вышла 50 мм. Поле в длину 850 мм, а в ширину 400 мм.

В центральной планке нужно сделать ворота. На каретке я сделал посередине ряд пропилов шириной 40 мм и высотой 20 мм.

На фрезере я снял все острые грани калёвочной фрезой.

Для изготовления шайб или шашек я взял старый березовый брусок, оставшийся от поддонов. Распустил его на циркулярке и отрезал 50 см.

Далее нужно привести наш брусок к круглому сечению и это сделал, воспользовавшись моей кареткой для конусных круглых ножек. Вот видео ролик как я ее сделал.

Сначала я отметил центры на торцах бруска и с одной стороны зенкером сделал углубление, а с другой стороны засверлился 5 мм сверлом, чтобы установить мебельную забивную гайку.

Далее установил брусок на каретку и за несколько проходов отпилил все большие углы у бруска. Чтобы в итоге из квадратного сечения получился восьмиугольник.

После этого можно сделать еще один проход, одновременно с вращением используя для этого шуруповёрт.

И при таком же вращении пройтись наждачной бумагой на всем протяжении.

На каретке я установил боковой упор для того чтобы все шайбы получились одного размера.

Шлифовку произвел как с помощью шлифмашины, так и вручную используя губку с абразивом для зачистки острых граней шайб.

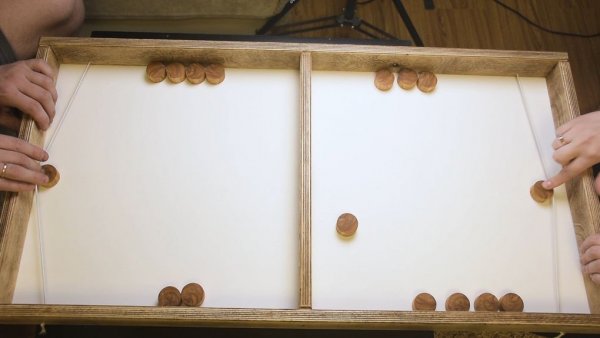

В итоге у меня вышло сделать 28 штук шайб, как раз по 14 штук на человека.

Борта я собрал на клей и саморезы предварительно засверлившись и зенкером сделал углубления для самореза.

Для дна я использовал окрашенный ДВП лист.

Шайбы я покрыл остатками масла, а для бортов я использовал темный воск.

Перед установкой дна прикинул расстояние, на котором будет установлена резинка, и сделал отверстия под нее.

Лист ДВП был прибит маленькими мебельными гвоздями.

Отрезав два одинаковых отрезка резинки, я продел их в отверстия использую канцелярскую скрепку в качестве крючка.

Результат выглядит вот так.

Подробное видео об изготовлении можно посмотреть в видеоролике ниже.