Как сделать деревянные стержни

Делаем круглые палочки и простую оснастку для их изготовления

В столярном деле, в декоративно-прикладном искусстве, периодически возникает необходимость в круглых палочках. Это могут быть элементы поделок, конструкций из дерева, мебели, штифты, шканты, стрелы для лука наконец.

Поскольку палочка — тело вращения, первой мыслью в смысле изготовления, будет, выточить ее на токарном станке, однако, длинные и тонкие детали точить довольно трудно, требуются дополнительные точки опоры для вращающейся заготовки (например, люнет). Ну и вообще, изготовление несчастной, ну например стрелы, таким образом, чрезвычайно трудоемко и неоправданно. Действительно, видится, некий процесс, в два движения. Простой и экономный. Не требующий пристального к нему внимания, механистический такой.

Предлагаемая оснастка к фрезерной машинке, предполагает именно такой. Оснастка простейшая, не требует высокой точности при изготовлении. Выполнена из дерева, по возможности твердой породы — хорошо подойдет береза. Сам процесс изготовления делится на два этапа – изготовление заготовок квадратного сечения нужной длинны и обработка их на фрезере со специальной оснасткой. Потребуется несложная настройка оборудования один раз и палочки можно изготавливать поточно. Минусы способа — потребуется ручной фрезер (удобнее всего) и циркулярная пила. Впрочем, в наше время электрический инструмент, порой довольно причудливый, перестал быть, чем-либо удивительным в любой домашней мастерской.

Собственно, сам процесс выглядит примерно так.

Шуруповёртом вращается квадратная заготовка и протаскивается над фрезой. Фреза срезает все лишнее, получается тело вращения — цилиндр. Задача нашей оснастки, расположить инструмент и заготовку в пространстве в нужном положении.

С самого начала про палочки. Итак.

Подбирается подходящая прямослойная деревяшка — палочки обычно, довольно тонкие и косые слои делают готовую палочку сильно подверженной искривлению от перемены влажности, либо вообще очень непрочную на изгиб. Длинна с некоторым запасом — миллиметров этак сто, оказываются не красивыми, это технологический хвостик. Древесина, исходя из дальнейшего применения — например шканты, лучше делать из дерева той же породы, что и изделие. Для декоративных поделок, лучше деревяшки поплотнее, они позволят получить более чистую поверхность.

Распиливание на заготовки. Обычная работа на циркулярной пиле. После нескольких пробных резов и точной настройке упора, нарезаем нужное количество заготовок. Стоит стремится к поточной работе — для изготовления одной палочки тратится слишком много времени на развертывание инструмента, настройку и так далее. Лучше сделать некоторый запас заготовок и расходовать их по мере необходимости. При работе на циркулярной пиле, непременно пользуемся защитными очками или прозрачным щитком — запорошив глаза можно оказаться в весьма неприятном положении, когда обе руки заняты, глаза не видят, а позвать помощь из-за воя пилы сложновато. Берегите себя.

Зашкуривать небольшие заусенцы на ребрах заготовок не стоит — отдельные зерна с поверхности шлифовальной шкурки, остаются в порах древесины и сильно снижают ресурс режущего инструмента используемого для их обработки далее. В нашем случае фрез.

В цанге шпинделя ручного фрезера закрепляется прямая пазовая фреза небольшого диаметра. Хорошо работает полукруглая. На платформе фрезерной машинки, струбцинами закрепляется наша оснастка. Большим отверстием по возможности соосно с фрезой.

Подошва фрезера с закрепленной оснасткой утапливается и фиксируется в положении, когда фреза находится вровень с нижним краем выходного, для готовой палочки, отверстия.

Организовываем достаточно пространства вокруг себя, закрепляем фрезер или зовем помощника, если заготовки длиннее размаха наших рук, в этом случае, следует также, позаботиться о фиксировании клавиши пуска на фрезерной машинке, например электрической капроновой стяжкой.

Включаем фрезер и в отверстие для квадратной заготовки вставляем саму заготовку, проворачиваем ее руками. Обгрызенный хвостик направляем в отверстие для готовой палочки. Подаем заготовку с вращением «от руки», до тех пор, пока ее конец не станет возможно зажать в патроне шуруповерта. У моего фрезера, это получается, когда конец заготовки выходит за границу подошвы. Это примерно 100мм.

Включаем шуруповерт на максимальные обороты, включаем фрезер и работающим шуруповертом тащим заготовку «на себя». До полного выхода. Порядок.

Два-три номера шкурки от крупной к мелкой, каждый номер при смене направления вращения шпинделя. То есть шкурим немного, выключаем станок, переключаем направление вращения на обратное, шкурим этим же номером, ну и так далее.

Все, палочка готова, вынимаем, обрезаем в нужный размер, применяем.

Ну например, подвес для картины из шерсти — на концы изготовленной палочки насаживаются и приклеиваются две «верхушечки».

Что потребуется для изготовления оснастки.

Инструменты.

Столярный, разметочный инструмент. Перьевые сверла по дереву. Быстрее и точнее, оснастку можно изготовить с применением станочного оборудования, например, циркулярная, маятниковая пила и сверлильный станок, позволяют сделать это с минимальными усилиями, однако, предела для человеческих возможностей почти нет — все это можно сделать и ручным инструментом, но потребуется навык побольше. При использовании электрического инструмента необходимы также защитные очки или щиток, наушники, возможно респиратор.

Материалы.

Чурбачок из твердого дерева, средняя шлифовальная шкурка.

Прежде всего, определяемся с размерами оснастки, она вытекает из размеров фрезерной машинки, ее подошвы. Примеряясь, следует по возможности, стремиться к минимальному «вылету» фрезы, это уменьшит вибрацию при работе, инструмент будет работать дольше, поверхность палочки, будет чище.

Следует стремиться к «прямоугольности» заготовки. Если пользоваться ручным инструментом, дальнейшую разметку лучше сделать несколько иначе. Ребра заготовки можно слегка подшкурить — удобнее будет размечать.

Отмечаем середину каждой грани.

Да. Следует определиться с диаметром будущей палочки — рекомендую остановиться на 10мм. Весьма удобный для мастерской размер — прекрасно подходит для шкантов при изготовлении мебели, рам, просто палочки хороши для декоративных элементов поделок, не слишком тонки и ведут себя весьма прилично в смысле искривления от смены влажности. Наконец, распространенные хорошие спиральные сверла по дереву, имеют максимальный диаметр именно 10мм, что удобно.

Дальнейшие размеры отверстий, рассчитаны именно на этот диаметр готовой палочки. 10мм.

Сверлим на максимальных оборотах — отверстие получается чище. Чтобы выходное отверстие не имело некрасивого рваного края, сверлим только до половины глубины.

Направляющий шип перьевого сверла, выходит с другой стороны задолго до полного прохода сверлом, на это маленькое отверстие, перевернув заготовку, ориентируемся как на центр сверления.

Теперь на узких гранях сверлятся отверстия диаметром 16мм и напротив него 10мм. Относительно большого отверстия для фрезы, они могут быть несколько смещены, это не существенно, но относительно друг друга, должны быть сосны иначе палочка может заклинивать.

Возможные заусенцы на краях отверстий слегка зашкурить. Отверстие для заготовки, лучше подписать, чтобы потом мучительно не вспоминать размер.

Создание молота Tinkers’ Construct

Основной всего в игре является ремесло (craft), то есть создание различных предметов, механизмов и много другого за счет добытых ресурсов, которых будет требоваться очень много. Новички и неопытные игроки для добычи различных руд и других материалов применяют кирку, не подозревая, что есть в игре более эффективный для этого инструмент, такой как молот.

Любая кирка в игре при добыче ресурсов захватывает зону в один блок, а молот за один раз обрабатывает площадь размером 3х3 блока и поэтому более эффективен для добычи различных ресурсов.

Создание молота Tinkers’ Construct требует небольшое количество ресурсов и весь процесс можно разделить на несколько этапов.

Первый этап. Создание пустых схем

Второй этап. Вырезка схем деталей молота

Пустые схемы помещаются в ячейку на столе для вырезки деталей. Находим нужные нам детали: боек молота, прочный стержень и большая пластина. По очереди выбираем нужные детали из списка и в итоге получаем схему нужной нам детали.

Третий этап. Создание прототипа детали из дерева

Для создания прототипов деталей молота нам понадобятся изготовленные схемы, деревянные доски (19 шт.) в качестве материала и конструктор деталей.

Для создания детали помещаем в одну ячейку схему, а в другую деревянные доски. В результате мы должны получить нужную нам деталь молота из дерева. По такому же принципу получаем и другие детали молота Tinkers’.

Четвертый этап. Выплавка слепков

Для выплавки слепков вам будет необходим жидкий металл. В качестве металла для слепков мы будем использовать золото, для этого нам понадобится 8 слитков золота. Погружаем золотые слитки в плавильню и ждем, когда золото расплавится.

Когда металл будет готов, мы кладем деревянный прототип детали на литейный стол. Затем открываем литейный кран и ждем, когда жидкий металл покроет деталь полностью, подождав пару секунд, мы получаем готовый слепок детали из золота. Таким же образом изготавливаем остальные слепки.

Пятый этап. Выплавка деталей молота

Для выплавки деталей молота мы кладем в плавильню слитки железа. Как только металл расплавился, мы укладываем на литейный стол один из слепков детали и заливаем его расплавленным железом. Через несколько секунд мы получаем готовую деталь. Забираем готовую деталь со стола и использованный слепок. И таким же образом выплавляем оставшиеся детали молота. В итоге нам нужно выплавить один боек молота, один прочный стержень и две больших пластины.

Шестой этап. Создаем молот Tinkers’

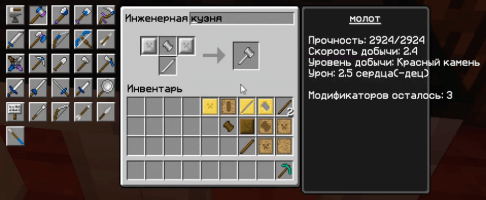

Получив все необходимые нам детали, мы идем к инженерной кузне. В инженерной кузне мы выбираем нужный нам инструмент, справа появятся ячейки отдельно для каждой детали, устанавливаем в них детали и крафтим молот.

Молот тинкерс готов, но и его можно сделать еще лучше и мощнее при помощи улучшений.

Улучшение молота

Улучшить молот можно при помощи различных материалов. Каждый материал улучшает определенные параметры молота. Мы для улучшения молота будем применять алмазы, красную пыль и лазурит.

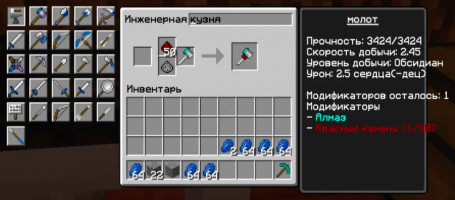

Улучшение молота с помощью алмаза

Использование алмаза в качестве улучшения позволят вам увеличить степень добываемых ресурсов. То есть до улучшения вы могли добывать максимум красную пыль, то после улучшения при помощи алмаза вы сможете добывать обсидиан.

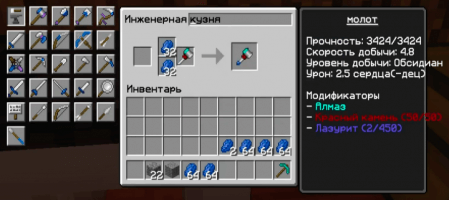

Улучшение молота с помощью красной пыли

Применение красной пыли в качестве модификатора позволит вам увеличить скорость добычи. Использование 1 блока красной пыли увеличивает скорость добычи приблизительно на 0,05 единицы. Для улучшения можно использовать 50 блоков красной пыли, что в итоге увеличит скорость добычи на 2,5 единицы.

Улучшение молота с помощью лазурита

Лазурит применяют для повышения удачи. Повышение удачи позволяет повысить шансы на получение большего количества ресурсов при добыче. И чем больше лазурита вы используете для улучшения, тем больше будет уровень удачи и шанс получить возможный максимум ресурсов. На наших серверах количество лазурита для улучшения молота, ограничено 450 единицами.

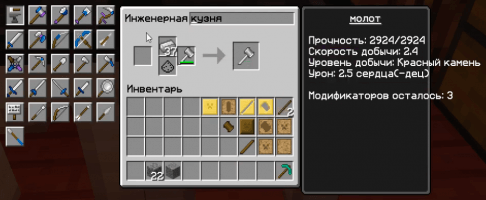

Ремонт молота Tinkers’ Construct

Для сохранения прочности молота вы можете периодически ремонтировать его в инженерной кузне. Ремонтировать молот вы можете только теми материалами, из которых этот молот был изготовлен. Так как мы изготовили молот полностью из железа, то и ремонтировать его мы будем при помощи железных слитков.

Мы надеемся, что данный гайд поможет вам в игре на наших серверах. Удачи вам и приятной игры.

Мастер-класс: 12 секретов тульской всечки

Корысть — это когда только для себя.

Интерес — для себя и других.

Корысть замкнута и ограничена.

Интерес открыт, распахнут.

В данном мастер-классе я постараюсь познакомить вас с технологией тульской всечки — инкрустации древесины полоской металла.

Мастер-класс будет состоять из введения, 3-х частей и заключения. В процессе ознакомления с предоставленным материалом у Вас естественно будут возникать вопросы, на которые я с удовольствием вам отвечу.

Данный мастер-класс был разработан для самостоятельного обучения данному ремеслу — поэтому так всё подробно.

Введение

Часть 1. Материалы и инструменты необходимые для работы.

Материалы:

Древесина: грецкого ореха; яблони; груши; ясеня; берёзы (необходимо отметить, что на древесине ясеня, яблони и груши выполнять всечку сложнее из-за высокой твёрдости и плотности древесины этих пород).

В основном использую древесину грецкого ореха из-за его изумительно красивой текстуры.

Проволока. Для работы использую проволоку диаметром 0,7-0,8мм, которая при помощи вальцов раскатывается в полоску шириной 1,2-1,4мм и толщиной 0,2-0,25мм. Материал проволоки — хромель; алюмель; редко алюминий. Медную и проволоку сплавов на её основе не применяю, так как она окисляется, и отрицательно сказывается на качестве изделия.

Клей ПВА. Для закрепления в изделиивсекаемойполосочки, вставок изперламутра; древесины (клёна, сирени, липы) и установку фурнитуры.

Олифа — натуральная на льняном масле, для отделки изделия.

Восковая мастика — готовится из воска, канифоли и скипидара — для окончательной отделки изделия с приданием ему блеска.

Нихром. Проволока диаметром 0,8-1мм используется для изготовления фурнитуры.

Инструменты:

Плоский резец — для прорезания лунки, с последующей установкой в неё полоски металла.

Угол заточки резца подбирается опытным путём, так, чтобы лезвие свободно входило в древесину заготовки на глубину 1.5-2 мм, а ширина лунки в верхней её части была 0.3-0.5мм, чуть больше толщины полоски металла — Секрет №1.

Бокорезы( с напайками из твёрдого сплава) — для отрезания всекаемой полоски металла.

Молоточек — весом 50-70 гр. для вбивания полоски металла.

Пинцет — для подкручивания завитков и удобства работы с мелкими деталями.

Напильники — с мелкой и грубой насечкой — для обработки заготовки после всечки.

Плоскогубцы и круглогубцы — для изготовления фурнитуры и её установки при сборке изделия.

Бокорезы для грубой работы — для работы с перламутром при изготовлении вставок.

Абразивные бруски — разной зернистости для обтачивания вставок.

Правилка — металлический стержень диаметром 3 мм рабочий конец немного расплющен и немного загнут вверх.

Предназначен для удобства работы при сопряжении всекаемых элементов и правки овалов завитков всекемой полоски — Секрет № 2.

Швейная игла (с ручкой) — для заполнения клеем ПВА лунки(в нескольких местах) перед установкой полоски.

Тульскую всечку можно выполнять на заготовке (изделии) любой формы (после того, как овладеете навыками работы на плоских поверхностях).

Я даю мастер-класс для тех, кто только начинает и хочет заняться этим ремеслом поэтому и разговор пойдёт о изготовлении изделия плоской формы из пластины толщиной 5-6 мм древесины грецкого ореха(в том случае если нет древесины ореха, можно взять древесину берёзы или осины, дуб нежелательно-пористый).

1. От бруска размером 70х60х150 на горизонтальном фрезерном станке отрезаем пластину толщиной 5-6мм.

Пластина должна иметь толщину не менее указанной, а если пластина будет меньшей толщины, то при прорезании резцом лунки, на глубину 1,5-2мм, она может разломиться или дать трещину — выброшенные на ветер денежки стоимости пластины.

Вышеназванный брусок закрепляется в тисках, установленных на салазках продольной подачи, под углом 40-45° по отношению к вертикальной плоскости фрезы.Тиски устанавливаются под углом к фрезе для лучшего проявления текстуры древесины и увеличения прочности пластины. (Секрет3).

Скорость вращения фрезы выбирается максимально низкой, с целью недопущения нагрева древесины и коробления отрезаемой пластины. Можно распускать брусок и вдоль волокон, но в этом случае текстура древесины будет менее выразительной.

2. В случае отсутствия фрезерного станка — закрепляем брусок в обычных тисках и ножовкой отпиливаем пластину (большей толщины, так как от зубьев ножовки будут оставаться на поверхности древесины следы, которые необходимо потом убрать при помощи напильника, сделав поверхность ровной. В том случае, если и этот вариант вам не подходит, то:

3. Отпиливаете пластину любым доступным для вас способом.

Прежде чем приступить к Занятию №3 определитесь — данная заготовка у вас будет тренировочной или вы сразу хотите изготовить изделие. В том случае, если вы хотите сразу изготовить изделие — придайте пластине определённую форму (в зависимости от вашего воображения).

Некоторые формы изделий, с которыми я работаю:

Часть 2. Технология всечки.

Для того чтобы всечь полосочку металла в древесину, необходимо прорезать резцами лунку под неё. Прорезание лунки, для последующего вбивания в неё полосочки металла, производится по линиям рисунка, который наноситься на заготовку. Следовательно работу надо начинать с переноса рисунка на заготовку:

а) если вы умеете рисовать — нарисуйте его на заготовке самостоятельно (но не увлекайтесь сразу прорисовыванием сложных и мелких элементов, начинайте с простого);

б) выберите простой рисунок и перенесите его при помощи копировальной бумаги на поверхность заготовки. После переноса линий рисунка на древесину — обведите их ещё раз карандашом (желательно М или 2М);

в) любым другим известным вам способом.

Необходимо отметить, что рисунок тульской всечки состоит из спиралей и всевозможных завитков и других элементов присоединённых к ней.

Целесообразно перед началом работы на ореховой или берёзовой заготовке — потренироваться на заготовке из древесины липы или осины (толщиной 8-10мм и размером 90х120мм — обрезки «вагонки» для облицовки стен бани и ли других помещений) нанеся на неё прямые линии на расстоянии 5 мм друг от друга — вдоль и поперёк волокон. Кроме прямых линий на тренировочной заготовке необходимо научиться прорезать и дугообразные линии.

Данная тренировка необходима для того, чтобы рукой прочувствовать сопротивление волокон древесины при их прорезании — тренировочные лунки должны быть прорезаны точно по нарисованным прямым линиям и должны быть действительно прямыми, а не зигзагообразными. Одновременно с этим при прорезании тренировочной лунки укрепляются мальцы руки и приобретается навык правильной постановки резца.

Лунка прорезается резцом на глубину 1,5-2 мм следующим образом:

Лезвие широкого резца устанавливается, в начало линии рисунка, под прямым углом к поверхности заготовки (Секрет 4) и производится нажатие на ручку резца пальцами сверху вниз — в результате чего лезвие резца заглубляется в древесину.

Это самая ответственная операция так как неправильная установка резца (с наклоном вправо или влево) приведёт к тому, что невозможно будет вставить полосочку металла в прорезанную лунку, а в том случае, если полосочка и вставится, то при дальнейшем вбивании полосочки металла произойдёт её сминание или загиб — то есть БРАК.

После первого реза, резец не полностью вынимаем из древесины, а делаем небольшой наклон его на себя.

И затем продвигаем лезвие резца по линии рисунка вперёд, но не на всю его ширину, а лишь на половину ширины лезвия резца.

Если лезвие резца вынуть полностью из древесины и продвинуть вперёд на всю его ширину, то между прорезами образуется выступ не прорезанной древесины (так называемый пик), который не даст в последствии вставить в прорезанную лунку полосочку металла (Секрет 5).

Движение руки с резцом можно сравнить с работой иглы швейной машинки, с единственным отличием, что рука с резцом продвигается вперёд по линии рисунка заготовки.

Как вы заметили, линии рисунка тульской всечки не прямолинейны, а имеют закругления разного радиуса следовательно прорезание лунки завитка производится сначала широким резцом, а затем по мере уменьшения радиуса закругления и резцы последовательно сменяем на более узкие.

Можно начинать прорезание лунки и с внутренней части завитка, но в этом случае надо брать резец самый узкий и по мере увеличения радиуса закругления менять резцы при работе на более широкие.

Выбор резца и места начала прорезания лунки элемента завитка целиком и полностью зависит от вас, а вернее от того, как вам удобнее работать.

Главные условия правильного прорезания лунки:

1. Угол между лезвием резца и плоскостью заготовки — 90.° см. Секрет № 4.

2. Прорезаемая лунка должна быть сплошной от начала до конца.

3. Заглубление резца не должно быть больше ширины(высоты) полосочкивсекаемого металла, т.е. не более 1,5 – 2мм.

Рисунки тульской всечки состоят из многочисленных криволинейных элементов.

Прорезав лунку первого элемента, в его начало вставляем торец (кончик) полосочки металла и забиваем его лёгким ударом молоточка.

Затем пальцами левой руки продолжаем постепенно вставлять полосочку в лунку, а молоточком (идя за пальцем) забиваем её на половину глубины,

продвигаясь от начала линии к её конечной части. После того как всекли полосочку по всему элементу на половину глубины,

начинаем с начала элемента забивать, плоскость бойка молоточка должна быть при ударе параллельна плоскости заготовки, иначе говоря направление удара по полосочке металла необходимо наносить строго вертикально не наклоняя боёк молоточка ни вправо, ни влево (Секрет №6), полосочку постепенно до конца на всю глубину, так чтобы она была заподлицо (на одном уровне) с плоскостью заготовки.

Иногда, а некоторые мастера всегда, в конце элемента завитка ставят точку, которая всекается следующим образом: шилом делаем углуюление в конце завитка в плотную к вбитой полосочке, вставляем в это углубление круглую проволоку (диаметр по вашему желанию) и обрезаем её бокорезами на расстоянии 2-3 мм от плоскости заготовки. Молоточком отрезанный штырёк забиваем в заготовку на половину её толщины, а оставшуюся над заготовкой его часть спиливаем примерно на 0,5 мм надфилем (так, чтобы посмотрев с верху было видно образовавшийся круг проволоки) и затем окончательно вбиваем его в заготовку. На конце завитка получается точка.

Закончив всечку первого элемента приступаем к прорезанию лунки второго элемента, но начинаем прорезать её (узким резцом) со свободного конца завитка, доходя постепенно до места сопряжения с первым элементом. Я уже упоминал о том, что рисунок Тульской всечки состоит из множества элементов — завитков соединённых в единое целое. Места соединения (сопряжения) элементов должны быть выполнены так, чтобы было видно что один элемент является продолжением другого, как бы из одной полосочки завитка выходит другая, а само соединение этих элементов не было заметно. Незаметное сопряжение элементов достигается следующим образом: прорезав лунку первого элемента и вбив в неё полосочку металла у нас имеется законченная работа с первым элементом, начинаем прорезать второй элемент (как говорилось в предыдущем занятии, с конца завитка и постепенно подходим к месту сопряжения) и дойдя до места соединения элементов продолжаем прорезать дальше лунку второго элемента,примерно на расстояние 5-7мм, вплотную к вбитой полосочке, касаясь правой боковой поверхностью резца этой полосочки металла первого элемента.

Полосочки металла имеют одинаковую толщину, а для более незаметного сопряжения конец полосочки присоединяемого элемента необходимо сточить надфилем так, чтобы он имел тонкий клинообразный участок длинной 5-7 мм,

который вставляем в прорезанную лунку вплотную к полосочке первого элемента.

и забиваем второй элемент по ранее рассмотренной технологии.

Для более плотного и незаметного соединения полосочек между собой используют правилку, торцом которой проводят по полосочке второго элемента прижимая её к полосочке первого элемента (Секрет №7).

Последовательно соединяя элементы рисунка продолжаем работы до тех пор, пока все элементы рисунка не будут всечены.

Часть 3. Инкрустация изделия перламутром, отделка, сборка.

Кроме украшения изделия всекаемой полосочкои металла, мастера-оружейники, исходя из фрагментов рисунка, делали, некоторые из них (листья, лепестки, цветы и так далее) из более светлой древесины (клён, берёза), перламутра или слоновой кости (которая в старину применялась чаще, чем другие материалы).

Вставка из другого материала производится по технологии инкрустации и интарсии древесины — с технологиями которых вы можете ознакомиться самостоятельно, но я расскажу вам, как я выполняю работы по изготовлению и установке вставок из перламутра.

Работу по инкрустации заготовки другими материалами я делаю так: рисунок на заготовке состоит из 4-х элементов крыльев бабочки и бутона к которому она устремлена. Накладываем на рисунок кальку и прорисовываем на ней элементы всечки в которые в последствии будут установлены вставки из перламутра (в своей работе я использую обычные речные перловицы доставая их из речки и выбирая с более плоскими внутренними поверхностями светлой и перламутровой части). Бокорезами для грубой работы делю перловицу на части соответствующие размерам вставляемых элементов (естественно эти части будут больше самих элементов). Ножницами для маникюра (с загнутыми концами) вырезаю элементы из рисунка на кальке и наклеиваю вырезанные элементы вставок на кусочки поверхности перловицы с тыльной стороны (тёмной — наружной части). Если куски перловицы велики и сильно выступают за контуры приклеенного элемента — излишки убираю осторожно откусывая их бокорезами для грубой работы,

а затем абразивными брусками обтачиваем края перловицы до контуров на кальке.

Внимание! Работы с перламутром необходимо производить аккуратно, не прилагая больших усилий при обтачивании, так как 1. перламутр очень хрупкий материал, 2. подвержен расслаиванию, 3. пыль от перламутра вредна для лёгких, работать желательно в респираторе.

После того как вставки готовы, беру заготовку, после отделки, и к местам будущих вставок прикладываю (последовательно) элементы из перламутра, обвожу их контуры кончиком тонкой иглы, снимаю перламутр, по очерченным линиям произвожу прорезание лунки как для всечки, а затем маленькой стамеской выбираю древесину внутри контуров — делаю гнездо вставки.

Заполняю его на клеем ПВА и устанавливаю в него вставку. Произвожу изготовление гнезд для остальных вставок, пока не устанолю все элементы в гнёзда.

В том случае, если при установке вставки имеется зазор между вставкой и прорезанной ранее линией контура элемента, заполняею его смесью пылеобразных опилок древесины заготовки с клеем ПВА (Секрет №8). Излишки смеси после 10-15 минут высыхания убираю лезвием скальпеля.

Для придания изделию товарного вида производят его отделку: 1) шлифовку; 2) полировку; 3) покрытие восковой мастикой.

1. Шлифовка изделия производится сначала крупнозкрнистой, затем среднезернистой, а окончательно мелкозернистой или затёртой наждачной шкуркой на тканевой основе. Шлифовкой мы снимаем слой с поверхности изделия, достигая того чтобы все всечённые элементы были видны и блестели.

Толщина снимаемого слоя не должна превышать примерно 0,2 – 0,25 мм, так как если снять большую толщину, то всечённая полоска естественно уменьшиться по высоте и может достичь такой величины, что не сможет удерживаться древесиной и выскочит из неё (Секрет№9).

Операцию шлифовки можно заменить обработкой «бархатным» напильником(с очень мелкой насечкой), но снимать верхний слой с изделия также толщиной не более выше указанной, а затем произвести шлифовку затёртой шкуркой, чтобы не было на древесине следов от насечки напильника (Секрет №10).

2. Полировка производится торцом деревянной палочки (из древесины твёрдых пород) просто натирая всю поверхность изделия, либо иглой для сшивания мешков(так называемой «цыганской») — проводя по всей поверхности изделия цилиндрической её частью.

3. Заключительная операция отделки изделия — вощение. Изделие покрывается восковой мастикой при помощи щётки или байковой ткани. Мастику лучше наносить подогретую(но не горячую) на водяной бане, а в зимнее время можно ёмкость с мастикой, для разогрева, поставить на батарею отопления.

Рецепт приготовления мастики:

— 1 часть пчелиного воска (а не парафина);

— 1 часть канифоли(можно растолочь для более быстрого растворения);

— 2 части скипидара.

Все компоненты смешиваются в ёмкости и расплавляются на водяной бане. Периодически мастику помешивают деревянной палочкой и через 15 – 20 минут варки мастика становится однородной расплавленной массой — готова.

После нанесения тонкого слоя мастики(обычно я наношу её пальцами – втирая в изделие) изделие выдерживается в течении 24 часов для того, чтобы мастика впиталась в древесину. Излишки мастики удаляются шерстяной тканью, которой потом натираем изделие до блеска.

Для улучшения защитных свойств изделия от влаги и других агрессивных воздействий и экономного расходования восковой мастики — перед вощением изделие покрывается натуральной олифой и просушивается 24 часа (Секрет № 11).

Для того чтобы изделие было завершенным, необходимо установить фурнитуру и дополнительные элементы оформления. Фурнитура представляет из себя дужки и кольца изготовленные самостоятельно из нихромовой проволоки диаметром 1мм.

Дужку изготавливаю при помощи круглогубцев с тонко заточенными концами.

Для изготовления колец: закрепляю сверло диаметром 4 мм в тисках, а на хвостовик наматываю виток к витку спираль из нихрома. Снимаю спираль с хвостовика и бокорезами для грубой работы разрезаю её на отдельные элементы — кольца.

Сборку изделия произвожу следующим образом: в заготовке кулона, с торцевой его части сверлю отверстие диаметром 1 мм для установки дужки (сверлом может служить кусочек нихромовой проволоки 1 мм, режущий торец которого затачивается как режущая часть зубила) и по периметру изделия (в кромке) необходимое количество отверстий для установки «шариков».

В верхнее отверстие вставляю дужку, предварительно смазав её хвостовик клеем. В отверстие дужки вставляю кольцо диаметром 4 мм и свожу концы кольца друг с другом (держа их плоскогубцами) так, чтобы не было между ними зазора.

Дополнительные элементы оформления — так называемые «шарики» — берём обычные деревянные бусины, вставляем в отверстия зубочистку и обрезаем с 2-х торцов, затем в просверленные по кромке отверстия вставляам куски нихромовой проволоки диаметром 1 мм и на неё (смазав концы клеем) насаживаем шарики.

В верхнее кольцо вставляю кожаный ремешок.

Изделие готово к реализации.

Заключение

В заключении хотелось бы сказать следующее: при разработке мастер-класса основной моей задачей являлось — доступность материала и достижение вами при самостоятельном обучении качества — правильности сопряжения элементов, соблюдения плавных радиусов закругления завитков, спиралей и так далее, в применении материала проволоки, не поддающегося окислительному воздействию и сохраняющего свой блеск длительное время, (у меня на рабочем столе, в качестве образца, находится изделие, изготовленное в 1994 году, и до настоящего времени блеск всечённой полоски хромеля — не потускнел, единственное приходилось протирать иногда изделие от пыли).

Ищите свой стиль изготовления изделий!

Соблюдайте правила безопасной работы — берегите свои руки, пальцы, глаза, лёгкие и так далее.

В первую очередь — сделайте себе напальчник из треугольного кусочка тонкой кожи, чтобы при длительной работе резцом опираясь на ноготь не прорезать его (Секрет 12). Об остальных условиях безопасной работы, я надеюсь, вы позаботитесь сами! Желаю всем успехов!