Как сделать дезинтегратор самому

Дезинтегратор

За Ваш урок этики огромное спасибо, будем работать, слава богу, есть на кого ровняться. Однако не спешите судить строго, мы оказываем услуги бесплатного помола материалов заказчика, по требованию проводим ресурсные испытания рабочих органов дезинтегратора, имеем испытательный стенд для ускоренных испытаний пальцев, предоставляем возможность связаться с производством, где эксплуатируется подобная техника, размещаем на нашем сайте фотографии изношенных дисков и т.д. Одним словом, предоставляем потенциальном заказчикам максимально полную информацию, однако не всегда сам заказчик ясно представляет, что он реально хочет получить, а иногда и сознательно не ставит нас в известность о конечном продукте (последнее время есть ОЧЕНЬ секретная тема, как изготовить бесцеметные вяжущие).

Также есть десятки предприятий строительной отрасли, где работают дезинтеграторы нашего производства и клиенты вполне довольны результатом их применения. Наконец есть опыт ремонта Ваших ДЕЗИ, правда без ВК пластин (если будет интересно, я могу сообщить координаты организаций обращавшихся к нам).

| Цитата |

|---|

| Александр Шароватов пишет: Максим! На вопросы принято отвечать. Так «да» или «нет»? |

Александр, если можно, дайте информацию, сколько тонн песка Вам удалось промолоть, до полного износа пальцев (бил)? Заранее благодарен.

В целом описанная Вами проблема не типична для дезинтеграторов, вот при работе с воздушно-центробежными классификаторами приходиться учитывать величину сопротивления потоку т.к от этого напрямую зависит граница разделения материала. Правда зависимость тут обратная, чем больше сопротивление на выходе, тем тоньше продукт разделения (производительность агрегата при этом снижается) и наоборот чем меньше сопротивление, тем более крупные частицы проходят разделяющий ротор (при его неизменной частоте вращения).

Я не берусь утверждать, но мне кажется, что причина ухудшения качества помола кроется именно в избыточном давлении и как следствия торможения роторов. Если прочие параметры (степень износа помольных органов, мощность привода, производительность питателя) идентичны, на результаты помола основное влияние будет оказывать скорость свободного удара. Если скорость вследствие большого сопротивления уменьшается (пусть и незначительно) качество помола естественно ухудшается.

Во всяком случае, проверить это можно, установив дополнительный рукавный фильтр и сравнить результаты помола, или установить в цепь питания эл.двигателей амперметры и проконтролировать силу тока, которая должна увеличиться при торможении роторов.

Думаю, эти меры помогут вам решить данную проблему.

Версия об увеличении сопротивления мне кажется более правдоподобной, тем более что она объясняет, почему ухудшается качество помола при включении второго дезинтегратора. Еще раз советую установить дополнительный фильтр.

P.S. Особенно приятно услышать трезвое суждение практика о месте и роли дезинтегратора в технологии измельчения. Ключевая фраза, на мой взгляд, это «чудес не бывает».

| Цитата |

|---|

| Песок очень абразивный материал. С обычными билами хватает тонн на 10 – 15 |

конечно очень забавны, но не несут никакой полезной информации.

Била дезинтегратора не могут быть обычными или не обычными (волшебными?), они могут иметь различную твердость (обычно в машиностроении обозначается HRC) и показатели износоустойчивости в условиях абразивного трения.

Объясните мне, пожалуйста, как Вы можете утверждать, насколько хватает ресурса помольных органов, не зная вещественный состав песка, режимов дезинтеграторной обработки, гранулометрического состава сырья и полученного продукта.

Кстати, представленные Вами протокол это ОЧЕНЬ странный документ в части показателей удельной поверхности (1310см2/г. Таблица 1) и остатка на сите 008 в 4% (повторный помол 1.2%). Проверьте данные!

Данный сайт был создан при жизни Николая Егина с целью привлечения предприятий и организаций заинтересованных во внедрении и производстве продукции на основе авторских разработок Николая Леонидовича Егина

| Транспорт | Новые технологии | Сельское хозяйство | Нефтепродукты | Промышленность |

| Медицина | Офисная и бытовая техника | Строительство | Энергетика | Экология |

Памяти Николая Егина

Автор работал и проживал в г. Рязань.

Вы можете ознакомиться с изобретениями Николая Егина

Данный сайт остается как память об изобретателе

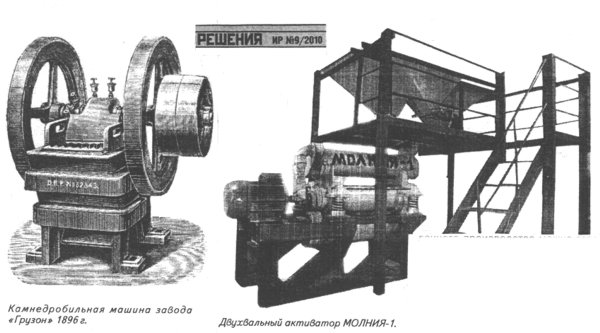

Дезинтегратора Хинта — активатор Егина

Прогремевший в свое время и надолго забытый дезинтегратор Й.Хинта возродился вновь. На современной научно-технической базе он превратился в мощный высокотехнологичный активатор. Новые материалы, огромные скорости измельчения позволяют работать на атомарном уровне, придавая материалам новые полезные качества. Созданы уникальные установки с широким диапазоном возможностей во многих отраслях производства и различной производительностью.

В послевоенные годы в Эстонии на заводе силикатного кирпича занимался модернизацией производства инженер Йоханнес Александрович Хинт. Экспериментируя в технологии измельчения сырья для кирпичей, Хинт обнаружил, что с увеличением окружной скорости рабочих элементов барабана выше традиционной (10 — 15 м/с), достаточной для смешивания, кирпич получался значительно прочнее. В итоге этот ничем не приметный ранее завод из простых компонентов (извести и песка) наладил выпуск высокопрочных изделий марок М3000 в серийном производстве и М5000 в опытно-промышленном. Новую технологию назвали механохимической активацией, а полученный строительный материал — силикальцитом. Для развития научных основ энергоинфузиологии, так обозначили это направление, Хинту дали научно-исследовательский институт, известный как НИИ силикальцита.

Из нового материала были построены целые города. По Волге плавали мобильные корабли-заводы, производившие все строительные элементы для новостроек. Однако звезда изобретателя закатилась рано. Его новаторские идеи и новый материал не были признаны традиционной наукой, забыли и все заслуги Героя Социалистического Труда И.Хинта. Их, так сказать, закатали в бетон.

А ведь идея была правильной и перспективной, считает Николай Леонидович Егин. В чем же причина забвения замечательного изобретения решил разобраться известный изобретатель.

Устройство шаровых и вибрационных мельниц известно давно, а что внутри дезинтегратора, знает не каждый. Представьте себе «беличье колесо» — два кольца, соединенные перекладинами. Если такое колесо вращать, а внутрь подавать продукт, подлежащий измельчению, то пока этот продукт найдет выход наружу, он получит несколько ударов перекладинами. Если таких «беличьих колес» на одной оси несколько и они вложены одно в другое, то и ударов будет больше, а значит, эффективность помола возрастет. Но часть энергии ударов расходуется на бесполезное закручивание материала вокруг колес. Тогда поставили между колесами неподвижную перегородку. Получившееся устройство называется десимбератор. Именно с него и начал экспериментировать Хинт, но сразу убедился: не подходит. Если вращающиеся била под действием центробежных сил самоочищаются, то на неподвижные известково-песчаная смесь-сырье для кирпичей — налипает и забивает их. Тогда перегородку сделали также в форме беличьего колеса, но с приводом в противоположную сторону. Это и был дезинтегратор Хинта.

Десимбератор и дезинтегратор-устройства, давно известные. Их широко применяют для смешения и гомогенизации сырьевых смесей при производстве стекла (смешение шихты), в металлургии (для подготовки формовочной земли), в кулинарии (для приготовления различных соусов) и тд. Заслуга Хинта в том, что он предложил при помощи дезинтегратора не смешивать, а измельчать! И главное, он первый догадался увеличить скорость вращения корзин дезинтегратора, хотя это и ведет к активному износу бил.

Общепринятым было мнение, что удельная доля всех компонентов в смеси имеет универсальное значение. Иначе говоря, безразлично, в каком агрегате они измельчены. Опыты, проведенные в Таллине в 1953 г., показали, что это не так. Помолы песка и извести до одинаковой тонины, проведенные в шаровой мельнице, вибромельнице и дезинтеграторе, существенно различались: прочность образцов камней из дезинтегратора была на 80% выше. Более того, чуть позже на кафедре физики Тартусского университета установили, что смеси из дезинтегратора с одинаковой тониной могут быть в 2,5 раза прочнее полученных в других измельчителях.

Однако ни сам Хинт, ни его производственники не обратили внимания на эти исследования. От добра добра не ищут, решили они. Освоенные ими рубежи прочности силикальцита были рекордными, и заменять простые дешевые мельницы на сложные дорогие было невыгодно. Да и сама идея выглядела бы не так эффектно.

Многочисленные эксперименты Хинта с различными агрегатами для мелкого помола (вибрационные и шаровые мельницы, дезинтеграторы) сводились к главному на то время показателю-тонине (дисперсности помола). Естественно, и производственная практика, используя измельчение, остановилась на грани экономичности. Более тонкий помол был отвергнут из-за высокой стоимости оборудования. К тому же оно быстрее изнашивалось, особенно в работе с абразивными материалами. На практике на местах экономические соображения иногда приводили к нарушениям технологии, что давало дополнительные аргументы поборникам бетона.

Сегодня на новом витке развития науки необходимо вернуться к феномену Хинта, считает Н.Егин. Современные высокопрочные сплавы и композиты позволяют делать перекладины дезинтеграторов прочными и надежными. Кроме того, теория и практика изменили конструкцию дезинтеграторов и превратили их в активаторы материалов таким образом, что получать необходимую тонину компонентов для кирпича, цемента и др. теперь можно на простых и дешевых мельницах. После чего полученные материалы с различными добавками и наполнителями активируют в устройствах, похожих на дезинтеграторы. Но теперь окружные скорости лопаток достигают 1000 м/с (о чем Хинт и мечтать не мог). Частота и амплитуда ударных импульсов возрастает на порядок, а энергонапряженность рабочего пространства устройства в десятки раз больше, чем у дезинтеграторов. Отсюда и вес, и размеры машины уменьшаются вместе с ее стоимостью.

Опытным путем Н.Егиным были подобраны углы атаки лопаток, материалы для них и оптимальная геометрия, что обеспечивало не только мелкую тонину и гомогенность смесей, но и мощную трибоэлектризацию. Огромные перегрузки, достигающие на некоторых режимах 400 млн g (ускорений свободного падения), которые в импульсах получают частицы активируемых материалов, приводят к смещению их электронных оболочек. Образовавшиеся электронные облака различных материалов смешиваются друг с другом, создавая неразрывные связи на атомарном уровне. Теперь основным назначением активаторов становится производство смешанных цементов повторного помола. Это дает возможность на цементных заводах, особенно на заводах ЖБИ, и прямо на стройках из 1 т портландцемента получать 2 т смешанного, равного по активности и прочности исходному цементу. Добавками до 50% служат доменный шлак, кварцевый песок, известняк, гранит и другие, которые уже применяются в производстве внутренних и внешних облицовочных плит типа МАРС-1 (ИР, 12, 2008, ст. «Нарисуй, раскрась и живи») (патент 1122886 и другие Николая Егина).

Кроме того, в новых активаторах типа АЦ-ВНВ можно вырабатывать вяжущее низкого водопотребления (ВНВ) с большой удельной поверхностью, до 5000 см 2 /г. Интенсивной механической обработкой портландцемента или смеси цемента с минеральными добавками в присутствии порошкообразного суперпластификатора получаем ВНВ с нормальной густотой, равной 15 — 18%. По основным свойствам оно значительно превосходит традиционные портландцементы. Активность вяжущего при этом возрастает больше чем в 2 раза, а сроки схватывания смеси на основе ВНВ такие же, как у исходного материала.

При разбавлении цемента на 50% минеральными добавками получаем вяжущие активностью 59 — 61 МПа, что соответствует требованиям к цементу М600. При замене 70% минеральными добавками активность вяжущего находится в пределах 42 — 53 МПа. Полученные результаты говорят о том, ‘ что на основе цемента М400 промышленного производства можно готовить цементы М700 — М800 с низкой водопотребностью.

Разработано и изготовлено три серии активаторных установок АЦ-ВНВ:

Все дезинтеграторные установки универсальны и выполняют комплекс работ:

Применение новых установок активаторов — дезинтеграторов типа МОЛНИЯ с использованием трибоэлектрических нанопроцессов и дешевых промышленных отходов, в избытке залегающих во всех регионах, делают строительные работы качественными, востребованными и высокорентабельными. Авторы готовы рассмотреть предложения заказчиков по другим материалам, помимо строительных. Уже получены интересные результаты по активации различных видов топлива, воды и водных растворов, продуктов питания.

Все представленные на сайте изобретения имеют авторские свидетельства на изобретение, чертежи и конструкторскую документацию. Автор – Николай Егин.

Все материалы опубликованные на сайте предоставлены Николаем Егиным!

Вы в праве копировать их с обязательной ссылкой на сайт изобретателя

Copyright © 2010-2021 Nikolay Egin, All Rights Reserved.

Designed by Aleksey Lattu

Дезинтегратор

Обсуждая тему увеличения активности цемента с применением измельчительных агрегатов различной конструкции, мы обошли вниманием более простые, а значит и более доступные методы повышения прочности цемента и ускорения процессов схватывания, которые могли бы с успехом применяться в производстве пенобетона, особенно в условиях небольших предприятий.

Например, такие классики отечественного бетоноведения как Ю.М.Бутт, В.Н.Юнг, С.М.Рояк, описывали метод получения быстротвердеющего цемента основанный на введение ускорителей твердения. В качестве ускорителя твердения предлагалось использовать кристаллические затравки, которые ускоряют процессы кристаллизации, возникающие при твердении новообразований. Эти затравки, играющие роль центров кристаллизации, представляют собой материалы, содержащие в кристаллической форме те же соединения, которые образуются в процессе твердения цемента. Исследования, проводимые в СССР в пятидесятые годы, показывали высокую эффективность таких добавок. Самое интересное в данной теме то, что эти добавки (ускорители твердения) представляют собой затвердевший цементный камень или по-другому гидратированный цемент (или пенобетон, где доля цемента достаточна высока).

Или иными словами из боя пенобетона можно в «полевых» условиях получить эффективный ускоритель твердения. Естественно его нужно предварительно размолоть до определенной дисперсности, но какой должна быть дисперсность молотого цементного порошка- ускорителя твердения четких рекомендаций я не нашел. В случае если особенных требований к дисперсности этого материала нет, помол боя пенобетона, возможно, провести на каком либо измельчителе пусть и самодельном. Также я не нашел в специальной литературе четких рекомендаций по дозировки молотого цементного камня ускорителя твердения. Поэтому хотелось бы услышать мнение специалистов, которые работали с такими добавками, либо получить ссылку на литературу по этой теме. В конце концов, результаты работ по ускорению твердения цемента с использованием таких добавок не могут пропасть бесследно, тем более что такими добавками занимались не только отечественные ученые, есть информация, что в шестидесятых годах во Франции проводились подобные работы.

Если производители пенобетона, посещающие данный форум захотят на практике проверить методику ускорения процесса твердения цемента путем введения кристаллических затравок, я могу организовать бесплатный помол боя пенобетона. Схему таких работ я вижу так: Производитель пенобетона за свой счет (например, транспортной компанией имеющей представительство в Туле) отправляет в наш адрес 3-4 пенобетонных блока своего производства. Мы проводим бесплатное дробление и тонкий помол присланных образцов на наших агрегатах с получением высокодисперсного порошка (частиц менее 25мкм- 70%, частиц менее 45мкм- 99.1%) и отсылаем полученный материал обратно на производство. Производитель пенобетона проводит серию экспериментов, и полученные результаты выкладывает на этот форум, думаю, многим это будет интересно.

В случае если будет получен положительный эффект при введении кристаллических затравок изготовленных из боя пенобетона, возможно проведение дальнейших натурных экспериментов по уточнению оптимальной дисперсности кристаллических затравок и их дозировок. Если эффект ускорения твердения будет сохраняться при относительно грубом помоле гидратированного цемента, вполне возможно организовать измельчение боя пенобетона в условиях небольшого предприятия с использованием самодельных измельчителей (С.Р. кажется однажды описывал мельницу сделанную из гравитационного смесителя).

Хотелось бы услышать мнение специалистов по данному вопросу.

| Цитата |

|---|

| Wwmark пишет: Десять узбеков или пятнадцать таджиков:) |

Норма проходки канав в грунтах 1-2 категории (песок) – 2.5 м3/смена, т.е. человек за смену, хорошо поработав, перелопачивает 2.5 м3. Сомневаюсь, что в производсте пенобетона работаю сплошь терминаторы.

500 кг цемента и песка. Насыпную плотность примем 1500 кг/м3, т.е. надо перекидать 100*0,5/1,5=33 м3. Следовательно, необходимо 14 человек, которые будут только загружать смеситель. Забудем, что нормы рассчитаны для размеренной работы без перенапряжения, а загрузка смесителя происходит в перерывах между смешиванием и выгрузкой, т.е. имеем ударный труд по принципу пятилетка в четыре года; забудем о том, что смеситель с пневморазгрузкой имеет маааленькое загрузочное отверстие и 14 человек вокруг него это как минимум нелепо. Просто посчитайте: одному рабочему вы платите не менее 8 000 р/месяц (неужели меньше?): 8*14=112 000 р/месяц.

Не забудьте, что 30-40 тонн тарированного (при ручной загрузке вы работаете на тарированном, не так ли?) цемента это КамАЗ длинномер (каждый день!), 3-4 человека разгрузят его за 2 часа и лягут рядом с мешками, т.е. ещё 24 000 р/месяц.

В Новосибирске тарированный цемент на

300 000 рублей. Окупаемость – месяц.

По системам загрузки дозирования. С одной стороны 136 000 р/месяц и 17 человек (хорошо умеете работать с кадрами) с другой цена, которую с вас спросит производитель, один оператор и соблюдение правил эксплуатации. Окупится всё это, едва ли, более чем за год работы с планируемой производительностью. Если использование силосов рассматривать здесь же, то окупаемость выше.

При спросе 100 м3 пенобетона в день производителю оборудования легче найти 5 покупателей на 20 м3/смена, чем 1 на 100 м3/смена. Произвести 5 установок по 20 м3 проще, чем одну по 100 м3. Меньше ответственность. (К вопросу системы загрузки, дозировки и складирования как безосновательный способ вытягивания денег из доверчивого потребителя).

С уважением, Дашкевич Ярослав.

| Цитата |

|---|

| Alex76 пишет: До применения дезинтегратора 380 кг цемента на куб. После домола цемента и помола песка расход цемента на куб 280 кг при прочности пенобетона марки Д650 порядка 25 кг/см.кв. Как говорится, почувствуйте разницу. |

Вообще-то для 25-ти кг/кв.см. хватает и 140 кг. цемента и даже без дезинтегратора..

Вообще-то для 25-ти кг/кв.см. хватает и 140 кг. цемента и даже без дезинтегратора..