Как сделать диски для модельки

Как отлить из эпоксидной смолы копию колеса для модели 1:43

Приобрели на днях вот такой вот симпатичный грузовичок ЗИЛ-5301 «Бычок». К сожалению с ним в комплекте не оказалось запасного колеса, которое должно было крепиться сзади к раме. Не долго думая, решил по быстрому слепить формочку и отлить недостающее колесо из эпоксидной смолы. Благо, есть с чего снимать слепок и делать копию, к тому же ещё не успел выбросить остатки желатина от всех этих форм. Вот только пришлось сначала немного помучиться, чтобы снять колёса с передней оси грузовичка. После чего, форма для копии колеса, была сделана буквально за несколько минут, куда дольше сохла сама эпоксидка в этой форме.

Собственно вот здесь должна была крепиться запаска этого ЗИЛ-ка (фото ниже). Сейчас же в этом месте пока гуляет ветер 🙂

Из полосы пластика сворачиваем кольцо (опалубку) чуть больше самого колеса. Старайтесь не делать очень широкую форму, так как в последствии при разрезании формы, сложно будет искать середину шины, ибо толстая масса желатина плохо просвечивается. Идеальный вариант, это когда толщина стенок желатина вокруг детали, лежит в пределах 5-10 мм. Но это опять таки всё зависит от размеров самой детали, в моём случае, это колесо диаметром около 15 мм.

Разогреваем желатин и заполняем на треть или половину, нашу пластиковую опалубку. Затем даём остыть этой подложке, Это нужно для того, чтобы при погружении колеса в горячую массу, оно не опустилось на дно, а осталось в середине нашего резинового цилиндра.

Окунаем колесо в горячую массу и хорошенько промазываем кисточкой все щели и вогнутости на колёсном диске. Не забываем про рисунок протектора на шине. В общем, чем тщательней обмажете, тем более качественнее будет отпечаток, и соответственно меньше будет в последствии пузырей на копии колеса. Если погружаемая деталь довольно массивная, то после погружения в массу, даём ей какое то время, чтобы она прогрелась до температуры желатина.

После того как колесо обмазали и избавились от всех воздушных пузырей на нём. Не щёлкая долго варежкой, цепляем его пинцетом и переносим на заранее подготовленную желатиновую подушку. При этом надо постараться зачерпнуть самим колесом побольше желатина, чтобы как бы приклеить его к основанию. К тому же меньше будет шансов, опять нахватать пузырей при переносе колеса в опалубку. После чего выравниваем колесо, чтобы оно лежало горизонтально и посередине. При необходимости, доливаем ещё желатина, заполняя тем самым опалубку до самых краёв.

После остывания массы, можно смело разматывать пластик с этого резинового цилиндра.

Делаем надрез и извлекаем резиновый оригинал колеса. Надо постараться попасть в торец шины, вот именно по этой причине, желательно делать стенки формы не очень толстыми. Так как в этом случае, положение колеса хорошо прощупывается пальцами, а иногда его даже видно на просвет. Надрез делаем не очень длинный, где то на треть меньше диаметра самого колеса. Через большой надрез, неудобно будет заполнять форму, ибо эпоксидка будет вытекать.

Не спеша заполняем форму смолой, чтобы воздух успевал выходить. Зубочисткой или иной палочкой, распределяем смолу по всем углам и пазам формы, чтобы избавиться от воздушных пузырей, а в последствии и раковин на колесе. Нежно схлопываем половинки, при необходимости, подпираем чем нибудь, чтобы створки не раскрывались.

В моём случае, одна из половинок разрезанной формы, просела чуть ниже и никак не хотела выравниваться, в результате шов был как ступенька. Поэтому выждав когда смола станет менее текучей (густой), положил форму на бок и сверху слегка придавил грузом. После этого, ступенька исчезла и шов выровнялся заподлицо. Так же не следует сдавливать форму очень сильно ибо может произойти схлопывание половинок в сердцевине и в результате на выходе мы получим отдельно шину, и отдельно фрагмент колёсного диска.

Иногда удаётся извлечь эпоксидные отливки без разрезания формы, например как этот череп-брелок. Но здесь этот способ не прокатил, отливка прилипла намертво, пришлось разрезать и разрывать форму.

На фото ниже, фрагменты разорванного желатина, который остался в щелях колёсного диска. Но все эти остатки резины, легко смываются горячей водой из под крана, ибо желатин прекрасно плавится и растворяется в воде. При этом даже не нужно пытаться вычищать остатки всякими зубочистками. Только перед этим, старайтесь выдержать отливку из эпоксидки не менее суток, на воздухе или в самой форме. Так как не полностью схватившаяся эпоксидная смола, начинает покрываться белёсым налётом в горячей воде. Сам я опыты не ставил, но возможно эта водяная баня на полусырой отливке, скажется в последствии на детализации самой детали.

Собственно, наше колесо собственной персоной, после водных процедур 🙂

На просвет хорошо видно насколько тонка перемычка между лицевой и задней частями колеса. Именно по этой причине, не следует сильно сдавливать форму после заполнения её смолой, так как две половинки формы могли соединиться, и эта перегородка просто исчезла бы.

Чуть ниже на фотке, результат других моих экспериментов. Здесь к сожалению не полная 3D-копия колеса, но зато оно имеет более мощную осевую часть. К тому же, такая полуоткрытая форма легче в изготовлении, даже ось снимать не обязательно. Правда остаётся ещё решить проблему с центровкой и высверливания отверстия для металлической оси, в центре колеса.

Здесь отметил где прошёл шов от половинок формы. Хорошо видно что половинки формы соединились практически идеально. Если бы я не положил форму горизонтально, то скорее всего здесь была бы ступенька.

Тыльная сторона диска. Если на оригинале колеса, перед погружением его в желатин, залепить эти ямы хотя бы на половину, гипсом, картонкой или ещё чем. То можно будет не опасаться схлопывания половинок формы, ибо зазор станет больше, ну а диск соответственно толще.

Возле своего собрата, с которого собственно и отливалась эта копия.

Немножко видео с установленным на своё место, запасным колесом.

В общем результат клонирования мне очень понравился, есть конечно некоторые косяки в виде мелких раковин и пузырей, но они настолько ничтожны, что их даже не замечаешь (если не вглядываться). Надписи читаются, протектор угадывается, а больше вроде ничего и не нужно, тем более это колесо будет смотреть в пол 🙂 По крайней мере, теперь всегда можно отлить копию какого либо колеса вместе с колёсным диском, для какой нибудь из этих машинок в масштабе 1:43. Некоторые покрышки которых, имеют неприятное свойство плавить пластиковые диски на этих же машинках. Но так как этот вариант копирования несколько муторный, то им лучше пользоваться когда диск на какой либо машине полностью разъело. Поэтому не допускайте полного плавления диска, то есть чаще осматривайте свою коллекцию моделей, чтобы успеть принять меры. Кстати, ранее я уже выкладывал небольшую темку про отливку покрышек для машинок, там способ несколько проще этого, но зато сразу отливается куча покрышек, которые затем шлифуются и устанавливаются вместо резиновых.

Как сделать спицованые колеса на модели?

Смотреть все картинки

Насмотревшись на на различные способы имитации спицованых колес, решил разработать свою технологию.

Основная идея в том, что система отверстий на ободе и система центровки втулки должны обеспечить простую и правильную натяжку спиц.

В качестве материала для обода была выбрана медная жесть толщиной 0.2 мм., нарезанная на полоски. В качестве материала для спиц была выбрана капроновая нить из школьного бантика. Эта нить имеет приемлемую толщину, эластичность и прочность.

В качестве материала для втулок были выбраны медицинские иглы от шприцов разного диаметра.

Пошаговый процесс изготовления обода колеса

Изготовление втулок

Для изготовления втулок подбираются иглы нужного диаметра, которые режутся на отрезки нужного размера. Втулки собираются на циакрине.

Система центровки и натягивание спиц

Схема протяжки нити через отверстия обода

С одной тороны натянуто 12 спиц и с другой стороны 12. Получается, что спицы натягиваются через одну дырочку. Синим цветом показана натяжка с одной стороны, а красным вход и выход нити с другой. Все колесо растягивается одной нитью. На рисунке видно всего один конец входа и один конец выхода.

Процесс изготовления шины

Готовые колеса

Немного о механизации и автоматизации

Механизация процесса изготовления дутиков

1. Разметка.

2. Вырубка и придание нужной формы внешней поверхности.

3. Вырубка и придание нужной формы внутренней поверхности.

Готовые дутики

Еще раз про изготовление обода

Нарезка медных полосок, разметка, сверление, гибка, пайка, примерка.

Вариации на тему втулки

Несколько измененная технология изготовления втулки. На отрезки иглы от шприца надеваются колечки из проволоки. Колечки фиксируются на циакрин.

Станочек для спицевания

Удобство применения этого станочка заключается в том, что он позволяет зафиксировать как обод, так и втулку. Для спицевания освобождаются обе руки. Это очень удобно.

Готовые колеса

Еще раз о схеме спицевания

Shvalov, alexei1985-85

Спасибо друзья. Рад, что эта тема вас заинтересовала.

makskm

Спасибо. Рад, что Вас заинтересовала эта тема.

Конечно же, чем меньше диаметр обода тем колесо сложнее в изготовлении. Но думаю, что задача вполне выполнимая.

Вот пример колес диаметром 12мм. Диаметр обода как раз 8мм.

Правда тут я просчитался с количеством спиц и эти колеса отправились в барахолку. 🙂

В 72 масштабе я делал так, втулку точил из литника, обод навивал на оправке из Доширака, спицы делал из провода от компьютерного блока питания ( у них есть провода из медных жил, они мягкие и есть из блестящего сплава, те жесткие, вот они и подходят), покрышку навивал так же на оправке из Доширака, и после спицивания надевал покрашенную покрышку на обод, смотрелось очень не плохо

Было бы интересно посмотреть хотя бы на конечный результат.

это я делал для легких самолетов, выдержит, ли такие спицы Тб-1 или Тб-3 еще не проверял

В моем случае, нить от бантика натягивается в процессе протяжки создавая необходимую жесткость. Колесо получается весьма жесткое.

Последним делал для Блерио, правда не заморачивался количеством спиц на чертеже, делал на глаз, чтобы смотрелось симпатично, если найду их после переезда, то выложу

Как сделать диски для модельки

Друзья, хочу поделиться технологией изготовления колеса для стендовой модели.

1. Постановка задания.

Необходимо изготовить колесо для стендовой модели в масштабе 1/72 (в перспективе 1/144, 1/48).

Колесо должно быть копийно, тоесть максимально соответствовать оригиналу.

Должно быть выполнено максимально аккуратно

Должно с легкостью поддаваться покраске и окончательной сборке.

2. Плюсы и минусы различных подходов к моделированию.

А. Самый простой путь, это использовать колесо из набора. Однако очень часто, фирма, которая предоставляет тот или иной набор деталей, не обеспечивает достаточного уровня копийности. Доходит до того, что не соответствует не только конструкция дисков колес, но и их диаметр и толщина. Следовательно метод использования колеса из набора пригоден лиш в том случае, когда фирма производитель набора, максимально позаботилась о моделисте (коллекционере).

Б. Другой способ – это купить набор колес от стороннего производителя. Способ хороший и дает быстрый и вполне приемлемый результат. Недостаток в том, что за это удовольствие нужно выложить определенное количество условных единиц. Иногда это количество превышает стоимость самой модели. Кроме того, не для всех моделей существуют подобные наборы.

В. Достойный способ, изготовить колесо самому, например методом точения. Однако данный способ требует определенных навыков и наличия прецизионного оборудования.

Данный способ позволяет достичь чуть ли не идеального результата. Однако оставим этот способ для тех, кто его опишет.

Г. Я же хочу предложить способ поэлементного изготовления колеса. Данный способ дает возможность выдержать все условия поставленного выше технического задания. Для изготовления колеса, не потребуется практически никакого специфического оборудования. Этот способ позволяет изготовить колесо из кусочка листового полистирола, либо переделать из колеса входящего в набор модели.

Для описания процесса изготовления, возьму колесо из набора, которое изначально имеет большую чем нужно толщину и диаметр.

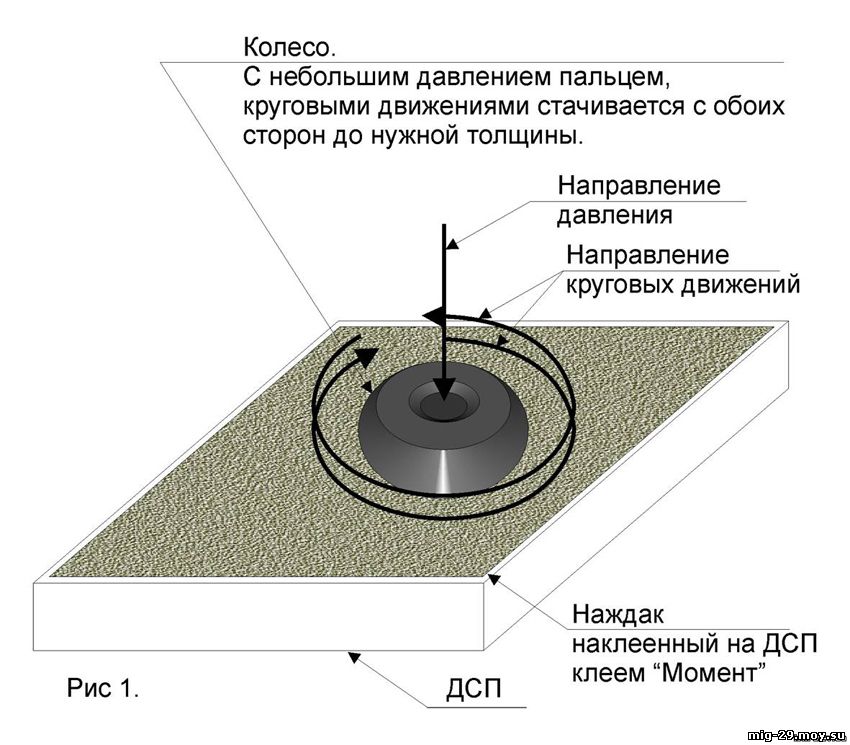

Для начала, подгоняю толщину колеса, согласно используемому чертежу. Делаю это на листе наждачной бумаги, которая наклеена на кусок плоского и достаточно жесткого материала, напимер на кусок ДСП. (Рис. 1)

Затем необходимо подогнать диаметр колеса. Для этого необходимо засверлить по центру колеса отверстие подходящего диаметра, например сверлом диаметром два миллиметра. Это необходимо для тог, чтобы нанизать колесо на «держалку». В качестве держалки можно использовать подходящую по диаметру колесную ось от детского автомобильчика, черенок от использованной кисточки и прочее. Самое главное, чтобы нанизанное на держалку колесо сидело на ней плотно и не проворачивалось при обработке. (Рис. 2)

Держа колесо на держалке и охватив его наждачной бумагой, приблизительно на половину диаметра, вращательными движениями придаем необходимый диаметр и форму. Преимущество данной методики заключается в том, что весь процесс находится под постоянным мануально-визуальным контролем и очень трудно перестараться при стачивании.

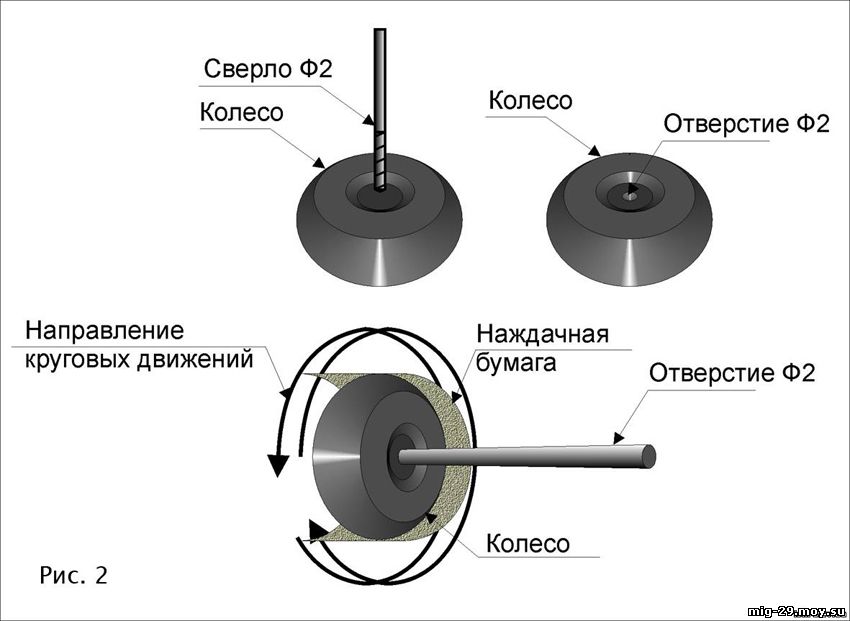

Следующий этап – это изготовление дисков колес. Диски колес многослойные.

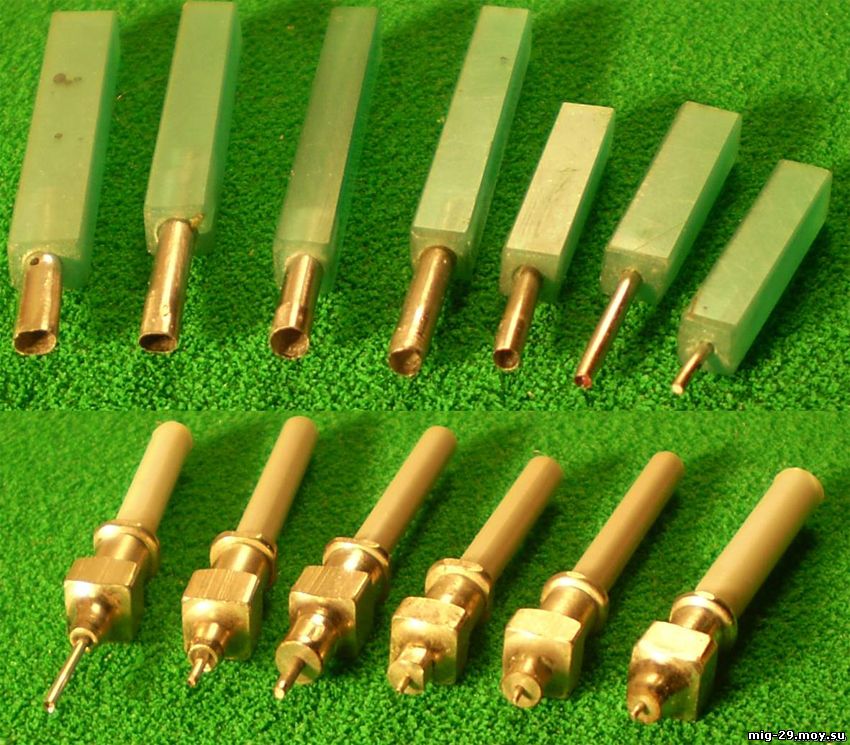

Как видно на (Рис. 3), для изготовления диска нам необходимо изготовить несколько плоских деталей круглой формы разных диаметров и толщины. Для этого можно использовать просечки разных диаметров (Рис. 4),

которые изготавливаются из медицинских игл от шприцов и капельниц разного диаметра. Этот инструмент пригоден для изготовления деталей малого диаметра. Для изготовления деталей большого диаметра можно использовать циркуль «балеринку» с заточенной под резачек одной иглой (Рис. 5).

Немного потренировавшись, получается великолепный результат. В качестве материала для деталей дисков можно использовать полистирол различной толщины, алюминиевую фольгу, аракал и другие подходящие материалы (Рис. 6).

После того, когда все детали дисков подготовлены, можно начинать процесс покраски и сборки колес. Для начала красим баллоны колес в нужный, например матовый черный цвет. Далее, собираем внешние и внутренние части дисков колес и красим их так-же в нужные цвета. Вся прелесть данной технологии заключается в том, что каждую деталь можно выкрасить в нужный цвет до сборки диска. Это даст возможность избавиться от масок при покраске и получить практически идеальное качество диска после сборки.

Количество деталей входящих в состав диска зависит только от вашего терпения и заданного уровня копийности.

Готовые диски вклеиваются в баллоны.

Колеса готовы!

П.С. Дання технология использована при постройке практически всех моих моделей. Посмотреть и оценить можно на сайте клуба стендового моделирования «Искра», в разделе «Фотоальбомы», в категории «Mig29 представляет».