Как сделать дорн для протяжки

Как нарезать ствол

В чем причина повышенного разброса попаданий из нарезного ствола? Причин достаточно. Это и излишне затянутые ложевые винты, ослабление монтажных колец прицела, нестандартный график давления в стволе, неправильная комбинация порохового заряда и пули. Но есть факторы, которые кардинально влияют на величину разброса.

Для оптимальной кучности патронник должен быть изготовлен очень тщательно. Выполненный с минимальными допусками патронник обеспечивает лучшую кучность, так как гильзу при этом меньше раздувает. Недопустимы радиальные и угловые отклонения патронника от оси ствола. Причина таких отклонений — технологичность (дешевизна) производства.

Больше всего на износ ствола влияют температура и трение пули. Максимальных значений температура и трение достигают в районе перехода из патронника в нарезную часть ствола. Патроны «магнум» за счет большой скорости пули, большего трения и более высокой температуры пороховых газов ускоряют износ ствола.

Следствием всех вышеописанных дефектов — несоосность канала ствола и патронника, разгар переходного конуса, растертость дульной части ствола, а также дефекты затвора — является возникновение при выстреле высокочастотных колебаний ствола, негативно влияющих на рассеивание.

СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И ЕГО КАЧЕСТВО

«Нарезка» — наиболее старый способ изготовления нарезных стволов, который заключается в многократном проходе резца по каналу ствола, при этом за один проход обрабатывается только один нарез. Нарезы изготавливаются при помощи специального инструмента, режущая кромка которого двигается по одному нарезу и проходит его за один оборот заготовки. За один проход нарезы углубляются на 5 микрон. Когда процесс завершен, резец отжимается, возвращается в патронник, и затем операция повторяется. Так как для достижения нужной глубины одного нареза требуется примерно 25−30 проходов, этот процесс продолжается довольно долго. Хотя изготовление нарезов резанием трудоемкий и, кроме того, дорогой метод, на его применение идут, чтобы обеспечить точный выстрел.

«Дорнирование» наиболее простой и дешевый способ создания нарезного ствола. После порезки и нормализации заготовки сверлят, затем развертывают и хонингуют. Хонингование (англ. honing от to hone — точить) — отделочная обработка внутренних поверхностей мелкозернистыми абразивными брусками, смонтированными на головке (хоне) хонинговального станка. Хон вращается и одновременно совершает возвратно-поступательные движения. И только после этого приступают непосредственно к «дорнированию».

Дорн представляет собой очень твердый стержень, сделанный из карбида вольфрама, с выемками для полей и выступами для нарезов. Его продавливают сквозь канал ствола с силой около 80 000 ньютонов. В результате образуются нарезы с необходимыми параметрами (число, глубина, шаг). Так как обработке подвергается лишь внутренняя поверхность заготовки, то возникающие в процессе дорнирования напряжения относительно невелики. Для их устранения заготовки еще раз нормализуют в вакуумной печи в азотной среде.

При ковке на оправке молекулярная структура уплотняется, в результате чего канал ствола имеет тенденцию к сужению у дула. Считается, что это сужение уменьшает деформацию пули, дает более высокие начальную скорость и точность, но уменьшает срок жизни ствола. Преимущество, которое дает метод изготовления с помощью пуансона и холодной ротационной ковки на оправке, это то, что канал ствола более ровный и гладкий, чем при нарезании. Последующая термобработка имеет целью снять внутренние напряжения в стволе, негативно влияющие на отклонение СТП (средняя точка попадания) при его нагреве. В отсутствии напряжений в стволе и состоит фактическая основа рекламы о преимуществах тех или иных технологий.

ДУЛЬНЫЙ СРЕЗ СТВОЛА

ПОДГОНКА ЗАТВОРНОЙ ГРУППЫ И ЗАТЯЖКА ЛОЖЕВЫХ ВИНТОВ

Затворная группа, расположенная со смещением относительно оси ствола, может частично ухудшить кучность винтовки, все же качество изготовления ствола в гораздо большей степени влияет на кучность. Вообще покупка даже высокоточного ствола в специализированной фирме — это всегда лотерея. Для осмотра канала ствола требуется эндоскоп, а такой дефект, как дегрессивный шаг нарезки — переход к более длинному шагу, особенно в ближней к дульному срезу части ствола, — вообще не различим.

В целом можно сказать, что изготовление высококачественной винтовки процесс весьма трудоемкий, который в большей степени основывается на опытном подборе всех комплектующих и патрона.

Но в то же время этот вопрос мало изучен, так как существует масса серийных моделей винтовок, которые отличаются отменным кучным боем, несмотря на невысокое качество

деталей, из которых они собраны.

Дорнование отверстий, стволов, труб: назначение и разновидности

Дорнование, которое часто называют дорнированием, позволяет создать на поверхности металлического изделия защитный слой, способный эффективно противостоять воспринимаемым нагрузкам.

Дорнирование оружейного ствола

Назначение и технологические особенности

В процессе эксплуатации любого изделия, в том числе и изготовленного из металла, основную нагрузку воспринимает его наружная поверхность, в то время как внутренние слои остаются практически нетронутыми. В качестве такой нагрузки, в частности, может выступать термическое воздействие, а также внешние факторы, приводящие к коррозии или интенсивному износу металла.

Основная задача, которую решает дорнование, являющееся методом обработки металлического изделия, заключается в том, чтобы обеспечить его надежную защиту от вышеуказанных негативных факторов. Дорнование – это инновационная технология, суть которой заключается в том, что внутреннюю поверхность отверстий, выполненных в металлических деталях, подвергают пластической деформации в холодном состоянии, за счет чего на них и формируется слой, отличающийся исключительными механическими характеристиками.

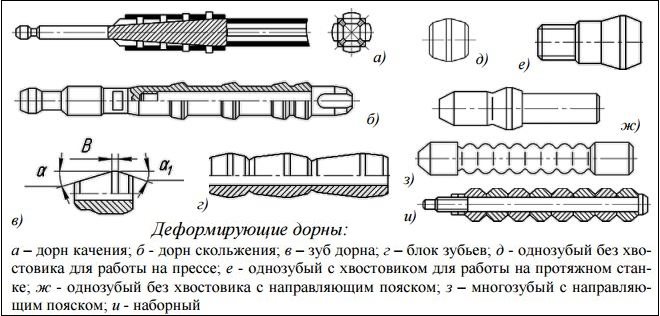

Дорн – инструмент для дорнования. Различают дорны качения и дорны скольжения

Дорнование, выполняемое при помощи специального инструмента, который передвигается по внутренней поверхности отверстия с определенной степенью натяга, позволяет решить следующие задачи:

Если вы планируете выполнить дорнование, следует иметь в виду, что диаметр обрабатываемого отверстия должен быть всегда меньше поперечного сечения используемого инструмента на величину натяга.

Примеры деталей после дорнования

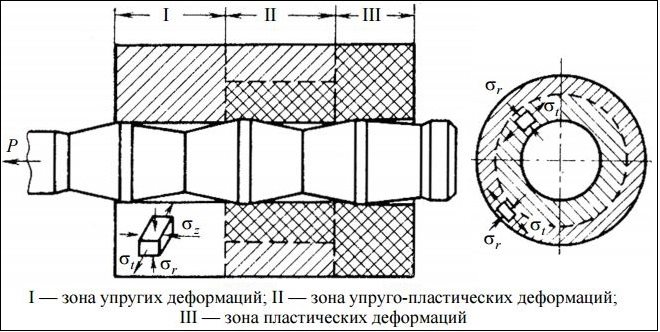

Объемное и поверхностное дорнование

Существует два вида дорнирования стволов и труб, при котором не образуется стружка, – объемное или поверхностное. При выполнении объемного дорнования обработка осуществляется по всему поперечному сечению заготовки. В результате такой технологической операции, выполняемой при помощи инструмента, оснащенного несколькими зубьями, можно сформировать поверхность, шероховатость которой будет находиться в интервале 0,04–0,63 мкм, а точность – соответствовать 11 единицам по шкале IT.

Схема объемного дорнования отверстий малого диаметра

При помощи объемного дорнования обрабатываются отверстия большой длины, трубные заготовки или изделия, выполненные в виде гильз. Такая операция, которой можно подвергать отверстия практически любой длины, сохраняя их прямолинейность, является хорошей альтернативой черновому растачиванию.

Схема обработки детали поверхностным дорнованием

При выполнении поверхностного дорнования можно получить внутреннюю поверхность, шероховатость которой будет находиться в пределах 0,04–0,32 мкм, а точность – соответствовать 6–9 единицам. При поверхностном дорновании отверстия на внутренней поверхности последнего создается упрочненный слой металла, поэтому эту технологию обработки с успехом можно применять в качестве альтернативы таким сложным операциям, как:

Разновидности и технологические особенности

По технологическим особенностям выполнения дорнирование может быть свободным и несвободным. При свободном дорновании, которому преимущественно подвергаются бесшовные и электросварные трубы со стенками средней толщины, величина деформирования наружных поверхностей обрабатываемых изделий не оговаривается.

В зависимости от способа закрепления детали дорнование может быть свободным или в обоймах

Несвободному дорнованию преимущественно подвергаются внутренние отверстия в тонкостенных трубных изделиях. При выполнении такой технологической операции гарантируется отсутствие следующих последствий обработки:

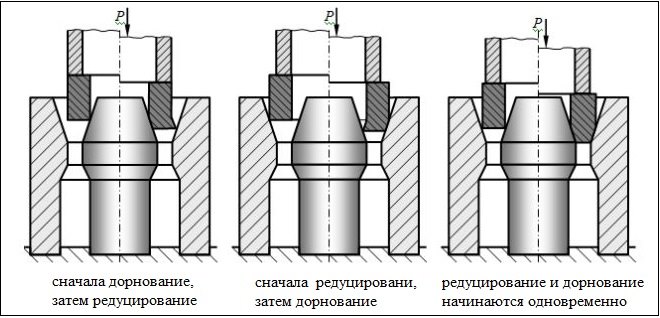

Чтобы обеспечить такое высокое качество обработки, при несвободном дорновании изделие закрепляют в специальных обоймах, отличающихся высокой жесткостью и упругостью. Нередко такую операцию совмещают с холодным редуцированием, в процессе которого диаметр обрабатываемого отверстия и инструмента уменьшаются под воздействием низких температур.

Варианты совмещенного процесса дорнования-редуцирования

Основные параметры

Специалисты руководствуются такими параметрами дорнования, как:

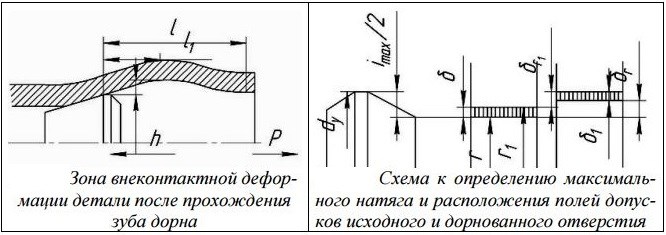

Для нормального дорнования допуск на размеры обрабатываемого отверстия должен быть в несколько раз меньше половины натяга

Натяг, который является одним из основных параметров дорнования, представляет собой разницу между диаметрами обрабатываемого отверстия и размером поперечного сечения используемого инструмента. Если данный показатель слишком велик, то в процессе обработки не получится сформировать поверхность с требуемым уровнем шероховатости. Выбирая данный параметр, следует учитывать как степень пластичности обрабатываемого изделия, так и его прочностные характеристики. Под относительным натягом дорнования понимают величину, получаемую отношением размера обработанного или необработанного отверстия к величине обычного натяга.

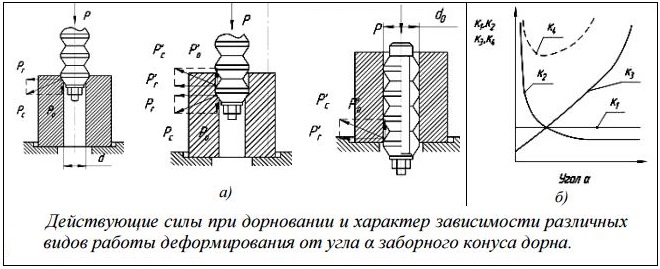

При дорновании прикладываемая к инструменту сила раскладывается на осевую и радиальную составляющие

Под силой, с которой выполняется дорнирование, подразумеваются усилия, которые инструмент оказывает на стенки отверстия в радиальном и осевом направлениях. При помощи усилия, оказываемого инструментом в радиальном направлении, увеличивается поперечное сечение обрабатываемого отверстия, а сила, создаваемая дорном в направлении оси обрабатываемой заготовки, позволяет удалить мельчайшие неровности с ее внутренней поверхности.

Относительная деформация, измеряемая в процентах, дает возможность определить, насколько изменился при дорновании наружный диаметр обрабатываемого изделия.

Технологические схемы

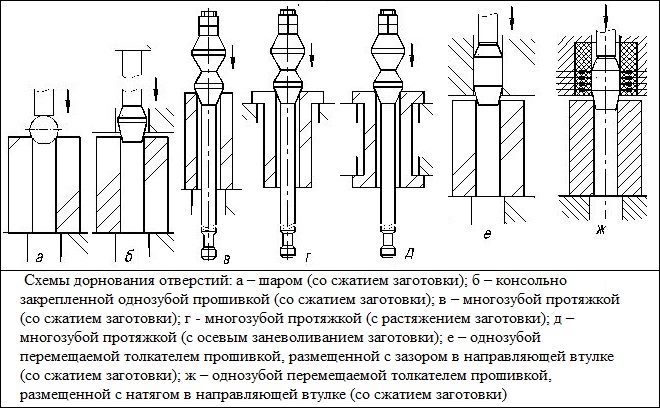

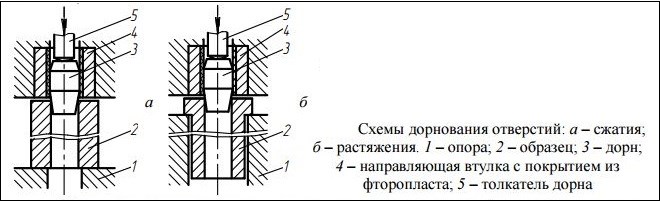

Дорнирование, которое при наличии соответствующего оборудования и инструмента можно выполнить и в домашних условиях, осуществляется:

Схемы дорнования отверстий

Выбор технологической схемы для дорнования влияет на величину осевой нагрузки, которой будет подвергаться обрабатываемое изделие. Если такая нагрузка будет слишком большой, она может стать причиной возникновения в обрабатываемой детали осевых напряжений.

При использовании схемы растяжения или сжатия нагрузка, создаваемая дорном, приходится на отдельные участки обрабатываемой поверхности, а комбинированный метод позволяет распределять нагрузку равномерно.

Схема деформации при обработке поверхности многозубым дорном

В последнее время объемное дорнирование все чаще выполняется по инновационным схемам, предполагающим использование пассивного, нейтрального и активного противонатяжения. Такие схемы, которые достаточно сложно реализовать в домашних условиях, предполагают применение специальных опор, выполняющих функции натяжных подвижных механизмов.

Чтобы в результате дорнования получить отверстие с меньшей шероховатостью стенок, необходимо выполнять такую технологическую операцию с более высоким натягом или провести предварительную механическую обработку отверстия.

Как сделать дорн для протяжки

При изготовлении любого ствола есть несколько стандартных операций, сверление, оконтуривание, развертка канала, подготовка канала (полировка, лаппинг, хонингование), далее идет профилирование (это уже специализированная операция определяющая метод получения нарезов и свойства ствола) и финишные операции (как правило определяются технологией получения нарезов и традициями сложившимися у конкретного производителя) тут могут быть различные финишные полировки, термическая и термохимическая обработка и тд.

Попробую рассмотреть основные:

1. Ротационная ковка.

Достоинство: очень быстрый способ (около 3 минут на изготовление ствола), позволяющий получать стволы с внешней и внутренней геометрией (иногда даже куют вместе с патронником), с хорошей внутренней поверхностью и достаточной для большинства задач точностью. Суть метода: в канал ствола вводится оправка (есть разные названия, в России говорят «дорн», хотя «дорном» называют и другой инструмент о котором пойдет речь ниже) с обратным профилем нарезов, удары молотков станка сжимают металл, и внутреняя поверхность отпечатывается повторяя форму «оправки-дорна».

Способ характерен еще тем, что металл в процессе ковки уплотняется, что теоретически, а по утверждению некоторых уважаемых производителей и практически положительно влияет на ресурс. Например по заявлению FN herstal их стволы полученные ковкой дают ресурс в 20 тыс. выстрелов в М16 (кал.223Рем) против 6-8 тыс. выстрелов ресурса стволов фирмы Colt (полученных дорнированием).

К недостаткам можно отнести очень дорогое оборудование, станок GFM австрийского производства стоит несколько миллионов евро, высокие требования к хонингованию (и высокой стоимости хонинговальных станков) и общей подготовке ствола.

С точки зрения качества есть проблемы внутренних напряжений (так как идет ударное уплотнение материала), что негативно сказывается на стрельбе. Точность канала ствола при данном методе получается с допусками в сотые доли мм, что недостаточно для прецизионной стрельбы.

для снятия напряжений и упрочнения поверхностного слоя некоторые фирмы (например Блейзер) прибегают к нитроцементации.

Среди фирм производящих стволы методом ротационной ковки можно выделить уже упомянутые FN herstal и входящие в группу FN herstal Браунинг и Винчестер, Блейзер, Зауэр и Маузер, ЧЗ, Сако, Ремингтон, Штеер Манлихер.

http://www.orsis.com/support/photo_and_video/videos/57/ немного видео в середине клипа о нарезании канала на станке с ЧПУ

2. Электрохимическое травление. Метод весьма распространен в России, таким способом получают стволы даже для малокалиберной артиллерии. Название метода по сути описывает и его технологию, через канал протягивают электрод с профилем нарезов и подают электрический ток, в месте «контакта» металл ствола вытравливается и получаются нарезы. Способ довольно точный, и быстрый. Применим не на всех сталях.

3. В Турции применяют способ сходный с ротационной ковкой, только вместо ударов молотков, применяют валки которые сдавливают металл на оправку.

4. Я знаю примеры когда стволы получали электроэрозионным способом и даже литьем. Данные методы развития пока не получили.

разные стали по разному обрабатываются разными методами. Например нержавеющие стали хуже куются, но хорошо обрабатываются дорнированием или резанием. Нержавейку практически невозможно обработать электрохимическим травлением и тд.

Некоторые нержавеющие стали очень плохо обрабатываются резанием, но прекрасно дорнируются. Поэтому выбор стали для конкретной технологии это очень важный и принципиальный момент.

К ствольной стали предъявляются высокие требования, это прежде всего плотность структуры, отсутствие неметаллических включений, полостей и микротрещин, напряжений. В США и Европе ствольные стали поставляются с заводов изготовителей с паспортами ультразвукового контроля и со снятыми в заводских условиях напряжениями. В США поставщики прилагают сертификат подтверждающий возможность использования данной стали в оружейной промышленности.

Твердость стали для разных способов обработки тоже различная, для дорнирования это 26-28 HRC, для резания 30-34HRC, для пистолетов и автоматов до 40-41.

Распространенные марки: нержавеющая сталь 416R (особенность данной стали повышенное содержание серы и отсутствие никеля), хроммолибденовая 4140, 32CrNiMo6 и др.

Покрытия стволов и упрочнение.

В СССР и РФ традиционно наносят хром, упрочняя поверхность и снижая трение, хромирование ухудшает точность геометрии канала ствола, но значительно повышает прочность.

Применяются так же различные способы термохимического упрочнения, уже упомянутая нитроцементация, а так же карбонитрация и тд. Позволяющие получить очень твердый поверхностный слой как снаружи так и внутри ствола.

У нас два способа получения нарезов, в основном резание, и вторично дорнирование.

Резание у нас происходит на специализированных станках с ЧПУ, наличие ЧПУ позволяет очень точно контролировать параметры работы инструмента, а именно углы поворота, точность спирального угла шага нарезов, точность подъема инструмента при обработке. Все это делает возможным получение внутренней геометрии ствола очень высокой точности, с допусками в 1 микрон и в тысячные градуса по углам обработки.

Точность изготовления стволов напрямую транслируется в точность стрельбы.

Мы выбирали данный способ как основной по причине того, что более точного способа получения ствола не существует.

На этом бланк считается готовым, далее идут специализированные операции по разворачиванию патронника, нарезанию соединительных резьб, дол, финишной полировки с внешней стороны и различные декоративные виды обработки (покраска, матирование, полировка) в соответствии с заказом.

В случае дорнирования цикл операций немного другой, и применяется другой инструмент даже на сходных операциях, например развертка канала ствола для дорнирования производится разверткой большего размера чем для резания, по другому проводится финишная полировка-лаппинг.

Существенным отличием способов пр-ва является наличие в цепочке дорнирования продолжительного цикла термической обработки.

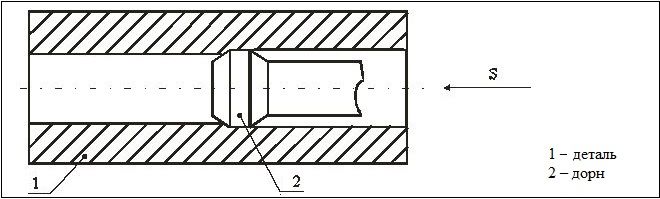

Протяжка-дорн

Полезная модель относится к машиностроению, в частности, к инструментальной оснастке для обработки отверстий. Достигаемый технический результат заключается в возможности смены быстро изнашиваемого дорнирующего элемента в протяжке-дорне. В протяжке-дорне, содержащей хвостовик, направляющую, режущую часть, дорнирующий элемент, калибрующую часть, дорнирующий элемент разъемно соединен с режущей частью и калибрующей частью протяжки-дорна. 1 п.ф., 1 илл.

Полезная модель относится к машиностроению, в частности, к инструментальной оснастке для обработки отверстий.

Недостатком известной протяжки-дорна является невозможность замены изношенного дорнирующего элемента на новый, т.к. он жестко соединен с режущей и калибрующей частями протяжки-дорна, что повышает стоимость обработки отверстий из-за высокой стоимости такой протяжки-дорна.

Задачей заявляемой полезной модели является создание разборной протяжки-дорна, позволяющей производить замену изношенного дорнирующего элемента.

Это достигается тем, что в протяжке-дорне, содержащей хвостовик, направляющую, режущую часть, дорнирующий элемент, калибрующую часть, дорнирующий элемент разъемно соединен с режущей частью и калибрующей частью протяжки-дорна.

Новым в протяжке-дорне является то, что дорнирующий элемент в ней разъемно соединен с режущей частью и калибрующей частью.

Полезная модель поясняется чертежом. На фигуре представлен общий вид протяжки-дорна.

Протяжка-дорн содержит хвостовик 1 для установки в захват протяжного станка, направляющую часть 2 для центрирования в отверстии заготовки, режущую часть 3 для обработки отверстия с припуском под дорнирование, дорнирующий элемент 4 для дорнирования отверстий с припуском под окончательную обработку, калибрующую часть 5 для окончательной обработке отверстия, шпонку 6 для фиксации калибрующей части от проворота, шайбу 7 и гайку 8, служащих для фиксирования калибрующей части 5 и дорнирующего элемента 4 в осевом направлении.

Протяжка-дорн работает следующим образом.

В круглое отверстие заготовки устанавливается протяжка-дорн и закрепляется на станке, затем к ней прикладывается усилие. Посредством движения протяжки-дорна режущая часть 3 начинает снимать слой металла заготовки. При дальнейшем прохождении протяжки-дорна через обрабатываемое отверстие дорнирующий элемент 4 за счет натяга совершает дорнирование отверстия. При дальнейшем движении протяжки-дорна через отверстие оно окончательно обрабатывается калибрующей частью 5.

Протяжка-дорн, содержащая хвостовик, направляющую, режущую часть, дорнирующий элемент, калибрующую часть, отличающаяся тем, что дорнирующий элемент разъемно соединен с режущей частью и калибрующей частью протяжки-дорна.