Как сделать дудук своими руками

Флейты. По-своему.

Изготовление флейт.

Дудук

Дудук. Как много в этом звуке

Для сердца русского слилось!

Как много в нем отозвалось…

Дудук — не флейта, но его значимость среди народных духовых инструментов настолько велика, что обойти его вниманием не представляется возможным. Армяне считают его своим, но в закавказье любой народ может заявить на него исторические права. На карте ареал исторического распространения дудука.

ЮНЕСКО внесла дудук в объекты всемирного наследия, ещё бы, скажем спасибо папе Дживану Гаспаряну, известнейшему исполнителю-дудукисту, наигравшему саундтрек к «Гладиатору». Дудук сегодня очень популярен: он звучит и на больших сценах, и в турецких мелодрамах, и на застольях. А всё почему? У дудука очень душевный голос, нежный и чувственный. Такую тоску наводит, что в голову лезут всякие мысли о добром, о скорбном, о вечном. Мундштук его — двойная трость из камыша, стянутого виноградной лозой — очень чувствительна к напряжению губ и давлению воздуха. Никакой ни кларнет, ни саксофон и рядом не стоит.

Игровых отверстий — 9, 8 из них сверху, одно снизу для большого пальца верхней руки. Ещё есть одно отверстие снизу, близко к выходу. Оно неигровое, настроечное, но некоторые пузатые дядьки используют его, прижимая дудук к животу и получают звук ещё на 1 тон ниже. Строй у дудука считается не от нижнего звука, а по верхнему.

По тональностям дудуки делают разными. Есть даже бас-дудуки, но там такая длина звукового столба, что применяют клапанную как у кларнета систему для использования самых далёких, недостижимых пальцами отверстий, а ещё искривляют трубку вначале, чтобы при игре не вперёд торчала, а вниз, для удобства.

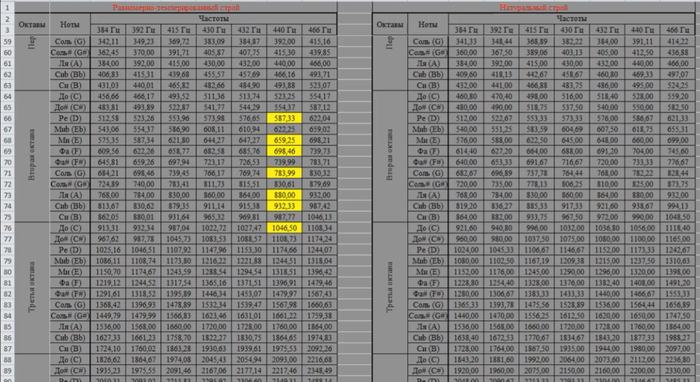

Звукоряд получается диатоническим, к примеру, для «С»-дудука снизу вверх: ля-си-до-ре-ми-фа-соль-ля-си-до. Видите, диапазон невелик. Альтерации берутся полуприкрытием игровых отверстий и прижимом трости губами. Звукоизвлечение отличается от кларнетного, музыкант играет, набирая полный рот воздуха, раздувая щёки, как жаба. Немного не эстетично, зато позволяет продолжать игру, одновременно набирая воздух в лёгкие носом. В народной традиции дудук и солирует, и сопровождает вокалиста. Дудучные дуэты армян выглядят так: один солирует, второй сопровождает, задавая нижний тон. Именно этому, сопровождающему и нужны раздутые щёки для непрерывного звука. Вот посмотрите стариков:

А вот мой любимый Левончик Минасян с моей любимой армянской песней «Махмур Ахчик»:

Вот такой душевный древний духовой деревянный Дудук.

Как сделать простую свирель

Для сверления я использую переточенные под другой угол сверла по металлу.

Такие сверла (сверла Левиса):

не люблю, потому что слишком они агрессивно вгрызаются в дерево, сложно контролировать процесс сверления.

В данном случае мне хватило запаса по толщине. Вы не поверите, но отклонение сверла от центральной оси в самом начале составило всего 34 минуты (кто не понял, это чуть больше половины градуса). Уловить такую разницу на глаз почти невозможно, поэтому берите заготовку потолще.

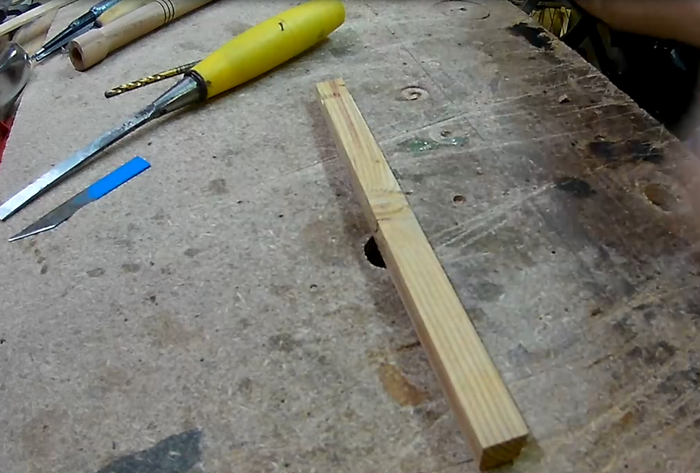

Получилась деревянная трубка.

Для пыжа берем заготовку 13х13 мм и отрезаем от нее кусок длиной 20 мм. После этого придаем ей форму цилиндра. Можно сразу обточить на токарном станке, можно вручную, стамеской. На пыже формируется полочка, которая должна быть с наклоном в сторону губ исполнителя. В районе окна лабиума канал должен быть не более 2 мм, а лучше меньше. При этому острие лабиума должно быть выше пыжа где-то на 0,1-0,2 мм.

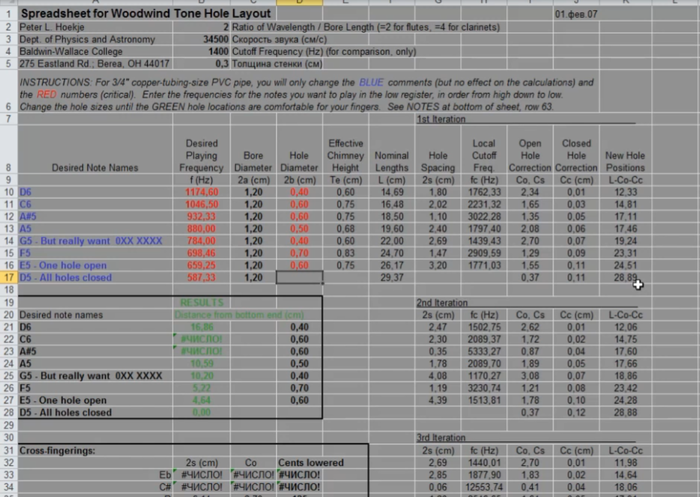

После того, как получили базовую ноту, в нашем случае Ре второй октавы (D5), использую наш расчет:

сверлим игровые отверстия. Отверстия сверлятся последовательно, после каждого проверяется по тюннеру, если есть отклонения (проверяются обе октавы), то инструмент настраивается.

Возможны 2 варианта:

1. Если нота звучит ниже, чем надо. В таком случае берем надфиль (если погрешность небольшая) или бормашинку (если погрешность значительная) и делаем игровое отверстие овальным, обрабатывая его со стороны ближе к лабиуму. Делаем это до тех пор, пока не получим приемлемого качества (об это ниже).

2. Если нот звучит выше, чем надо. В таком случае делаем новую флейту:))) А если серьезно, то если погрешность незначительна, то это можно исправить с помощью пчелиного воска, нанеся немного на сторону отверстия ближе закрытому концу флейты (лабиуму). При этом надфилем слегка растачиваем противоположную сторону отверстия. Если же погрешность велика, то исправить это невозможно. Как вариант вырезать из того же дерева пробку, заткнуть отверстие и просверлить новое, немного сместив его к открытому краю.

Теперь о качестве. Для недорогих флейт я считаю приемлемым качество звучания с погрешностью 10-15 центов. Почему именно такое, да потому что эту погрешность можно нивелировать исполнительским мастерством. Главный момент заключается в том, чтобы погрешность была одинаковой для всех нот, тогда инструмент будет звучать гармонично. Большая погрешность недопустима. Инструменты, которые в обеих октавах настраиваются с идеальной или близкой к идеальной точностью стоят обычно существенно дороже, т.к. требуют времени для настройки.

Теперь о финишной обработке

Канал ствола обрабатывается льняной олифой. Я рекомендую новую деревянную флейту периодически обрабатывать льняной олифой (только натуральной) в течение первого месяца. После уже необязательно.

Снаружи я обрабатываю спиртовым раствором смолы (смола может быть любая). А после полирую с восковой полиролью (готовлю сам из пчелиного воска и льняного масла).

Вот что в итоге у нас получилось

P. S. С этого поста начинаю рубрику про изготовление музыкальных инструментов. Надеюсь вам будет интересно.

Найдены возможные дубликаты

Рукодельники

27.7K постов 43.7K подписчика

Правила сообщества

В сообществе запрещена торговля, обсуждение цен, ссылки на страницы с продажами, контакты автора в комментариях. Обязательна информация о материалах и инструментах в текстовом виде.

1. Будьте вежливы, старайтесь писать грамотно.

2. В публикациях используйте четкие и красивые фотографии.

3. Автор поста с тегом [моё] может оставить ссылку на свой профиль, группу или канал на других источниках, при условии, что ссылки (активные и не активные) не ведут на прямые продажи. Допускается не больше четырёх ссылок и только в конце поста (п. 8.5 основных правил).

-ссылки рекламного характера/спам;

-ссылки, ведущие на магазины с указанием стоимости товара/услуги;

-ссылки, ведущие на призывы, покупки, продажи, подписки, репосты, голосование и тому подобное.

(нарушение основных правил сайта, п.8.1 и п. 8.2).

При переходе по ссылке запрещено наличие активных (кликабельных) ссылок, ведущих на вышеперечисленное в п.3, содержание таких ключевых слов как «товар», «услуга», «купить», «продам», «в наличии», «под заказ» и т.п.

3.1 Размещение контактов автора (самим автором или другими пользователями) в комментариях запрещено и подлежит удалению (п. 9.1 и 9.3 основных правил).

4. Обязательным для авторов является наличие технических характеристик изделия в публикациях (материалы, техники, авторские приемы, размеры, времязатраты и прочее) в текстовом виде.

Также помечайте свою работу тегом «Рукоделие с процессом» или «Рукоделие без процесса».

5. Пост-видео, пост-фото без текстового описания переносится в общую ленту. Даже если в видео показан подробный процесс изготовления, делайте краткое описание для тех, у кого нет возможности/желания смотреть видео.

Администрация оставляет за собой право решать, насколько описание соответствует п. 5.

6. Посты с нарушениями без предупреждения переносятся в общую ленту.

За неоднократные нарушения автор получает бан.

Автор может размещать новую публикацию в сообществе, не допуская полученных ранее замечаний.

Скажите, сколько стоит творение ваших рук?

Стружку не сдувай, в глаза попадет. А так все классно, подписка

Представляю каково будет сделать сложную.

Я до этого думал, что свирель это штуковина из нескольких трубок, а тут вон оно как. А вообще круто мастеришь! будет ли влиять на звук древесина и, как это сейчас модно называть) моддинг инструментов?

Калькуляторы для акустики видел.

А есть калькулятор чтобы рассчитать «Сделать хорошо и офигенно»?

Я кстати получил удовольствие в разглядывании наполненности вашей мастерской.

Питаю слабость к таким фото.

Я к сожалению в этой наполненности регулярно теряю инструменты)))

Хм.а если без пыжа просто не сверлить насквозь?

Красивые руки. Работают. Можно смотреть бесконечно.

И это только ПРОСТАЯ свирель! Какая сложная и интереснейшая работа! Браво!

Надо же. Никогда не задумывался, о том, как делают флейты и дудочки попроще.

Спасибо, ТС, обязательно пиши ещё!

Ну я думаю основной вопрос у большинства будет одинаковый

Не так много, как кажется))

А у меня только так:(

Большой обеденный стол по картинке из интернета

Все началось как и в предшествующих постах: Нужен стол. Большой. Без раздвижного механизма с цельной столешницей. Выбор готового в магазинах и на рынках так себе, всё однотипное, с однотипными подстольями и столешницами из искусственного камня. Ну штош, значит будем творить сами.

Подготовительный процесс занял около 3 месяцев. Ну как подготовительный, оттягивание неизбежного.

Из результата который хочется получить есть только одна фотка из интернета и все.

План был до безобразия просто, сварить ногу, купить дубовый щит 1*2 метра, прикрутить к ноге, покрыть маслом. Со второй частью плана никаких проблем не подразумевалось, легкий ужас и трепет вызывало изготовление ноги.

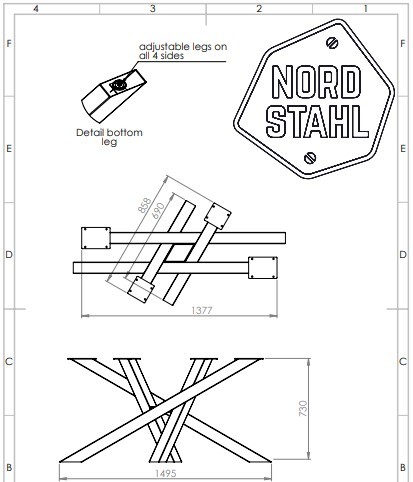

Что смущало. Сваркой я пользуюсь на уровне «какашки железного человека», но потом хорошо умею работать болгаркой, получается сносно. В одиночку выставить 4 ноги, тоже выглядело достаточно нереально, ну и завершало картину отсутствие ровной площадки, на которой это все можно выставить и сварить.

Ситуацию усугубляло полное отсутствие каких-либо размеров подстолья, ну кроме высоты, она стандартна. Несколько вечеров поиска в интернете фотографий столов с таким подстольем, на которых хоть как-то можно к чему-то привязаться. В основном это была плитка на полу. Примерное восстановление углов наклона в кореле. Не ясна ситуация с центром ноги, на верхней фотке там явно виден какой-то элемент, а вот на половине фотографий в интернете его не видно и создается впечатление, что 4 ноги сварены между собой в 1 точке. На 3 вечер мне несказанно везет и на каком-то маркетплейсе европы я нахожу это подстолье и в характеристиках к нему разместили чертеж с несколькими размерами. Вот он:

Чертеж в формате PDF и не просто картинку туда засунули, а в векторе! Чудо то какое. Экспорт в корел и восстановление всех размеров и углов. На чертеже в центре четко виден ромб, на котором 4 ноги и держатся. Все становится на свои места, понятно и легко.

Создав чертеж и окончательно поняв, что я это сам не сварю – отправляюсь к другу, который живет за 350км от меня, умеет прекрасно пользоваться сварочным аппаратом и опыта сварочных работ у него значительно побольше.

Фотографий традиционно мало, когда собирали ногу, было «не до фигни», остались только фото заключительного этапа. Из использованных материалов – труба профильная 80*80 с 3мм стенкой, лист металлический толщиной 4мм.

Изначально вырезали и сварили центральный ромб. Для придания жесткости и получения площадок для приварки ног к ромбу приварили боковины шириной 4см. С запасом по 10см вверх и 2 см вниз отрезали трубу на ноги, сразу задав угол на нижней части. Разметили и приварили центральный ромб к более длинным ногам, конструкцию уже можно поставить и она не падает. Приварили короткие ноги. Получился противотанковый ёж. Дальше встал вопрос как сделать ровно и от чего считать это ровно.

Итог мозгового штурма следующий, с помощью подкладок под ноги, выставляем ежа так, чтоб центральная площадка была в горизонте. С помощью лазерного уровня «отбиваем» верх, ориентируемся так, чтоб между самой высокой нижней точкой и линей отреза было 72 см. Отрезаем лишнее сверху, переворачиваем, ёж уже ровно стоит на площадке, лазером снова «отбиваются» линии отреза и вуаля, готово. Остается вварить пластины для вкручивающихся ножек и приварить верхние крепежные пластины.

Завершение процесса попало на фото, есть даже «примерка» столешницы.

Нога оставляется там, где варилась, дальше её почистят, обольют кислотным грунтом, покрасят в черный мат и через несколько дней привезут мне.

Процесс транспортировки оказался запечатлен на фото, и это единственное фото подстолья в покрашенном виде отдельно от столешницы.

Возвращаясь на неделю назад, когда были попытки купить щит для столешницы. Первый нюанс, щит по наличию есть только 40мм, а на таком размере смотрится он очень «куцо». Эту проблемы можно решить, доклеив по периметру брусок толщиной 20мм. Но второй нюанс гораздо существенней и его исправить невозможно. Все щиты что есть – винтом. У каких-то винт побольше, у каких-то поменьше, но он виден. Именно в этот момент приходит идея делать столешницу из фанеры и оклеивать её шпоном.

Порядок действий был выбран согласно их стоимости, поэтому нога и варилась первой, из затрат там только металл и если бы ничего не получилось, то просто у друга осталось бы много коротких труб 80 профиля, а мы поехали искать стол дальше по магазинам, но все шло как надо, поэтому вернувшись домой я поехал за материалами для столешницы, а чтоб 2 раза не вставать, то сразу сделал карту распила фанеры и после покупки её распилил на нужные запчасти на дружественном распиле ДСП.

Как исходный материал была выбрана фанера ФСФ 21мм толщиной и размером 2.5 метра на 1.25 метра лист. Понадобилось 2 листа и с них даже сдача осталась для дальнейших поделок.

Чтоб получить жесткость на кручение по краям приклеены ребра шириной 63мм, между двумя листами так же приклеены ребра, в местах крепления подстолья приклеены подпятники. Для надежности все сдобрено саморезами и во всю конструкцию вклеен и прикручен еще один лист. Конструкция получилась весьма жесткой и массивной.

Несколько фотографий в процессе сборки столешницы:

Примерка столешницы на ногу:

Про шпонирование расскажу в следующем посте, уже и так слишком много текста и фото.

Компьютерный стол за 2 вечера. Моё рукоJOBство

Что делать, если много дел, но делать их не хочется?

Правильно, активно прокрастинировать.

6 лет в качестве компьютерного стола мне служил старый кухонный. Ну, как временное решение, на месяц-другой, не больше. Ага.

Итак, нужно писать программу для тренинга, оформить пару вакансий, спланировать клиентскую запись на следующую неделю и написать пост про внутренние состояния.

Из чего и как. Дома как раз лежал лист 18мм фанеры, 1525*1525мм. Его и пущу в дело. Фанера не так хороша собой, в итоге вместо родной фактуры и прозрачного лака решил зашпаклевать дефекты и покрасить в белый.

Итак, рисую и делаю раскрой.

Собираю перемычку на ПВА и шурупы, боковины и столешницу шпаклюю и крашу.

Ну и всякие дырочки под провода.

Даем лаку высохнуть как следует, ждем сутки.

Провода в каналы, вещи по местам. Стол получился ну очень удобный, руки полностью лежат на столешнице, это удобнее чем подлокотники.

ПС. Комп умышленно поставлен так, что оптический привод не открыть. Три года уже не пользуюсь, если не больше. Так что норм.

Ну очень мощные тиски из домкрата своими руками

Использовал самые простые детали широкий уголок и швеллер 100 мм

пилил вручную болгаркой и всё получилось

давление у домкрата 6 тонн легко сжимает трубы

конструкция проста и надежна

задние упоры приварил чтобы не выдавило сам домкрат назад

Кролик для топиари из проволоки по чертежам своими руками

Всем привет! Меня зовут Иван. Хочу поделиться с вами технологией изготовления кролика для топиари из проволоки. Его высота 1 метр.

Чтобы сделать такого кролика нам понадобятся: сварочный аппарат(обычный), сварочная маска «Хамелеон», железная вязальная проволока диаметром 4 мм(около 7 кг).

Первым делом нужно распечатать чертежи в масштабе. Их можно найти под моим обучающим видео на ютуб. Они в формате pdf. Затем листы склеиваются в единый чертеж. А уже по контурам на чертеже выгибается проволока. Затем гнутые элементы крепятся между собой при помощи электросварки.

Полученный каркас кролика можно украсить гирляндами или сделать из него топиари, обтянув искусственным газоном.

Так же можно сделать кролика любого размера. Для этого нужно поменять масштаб при распечатке чертежей.

Я же планирую в дальнейшем обтянуть его железной сеткой, на которую в последующем буду пришивать искусственный газон. Должна получится красивая садовая фигура для украшения ландшафтного дизайна. Это и будет тема моих последующих здесь постов и обучающих видео на ютуб.

Денежный кубик с сюрпризом

Оригами кубик из денежных купюр. Внутри можно разместить небольшой подарок.

Не обязательно использовать настоящие деньги. При съемке видео ни одна настоящая тысяча рублей не пострадала)

Диорама по GTA Vice City

Все сделано из простых материалов, в основном использовал то, что было под рукой.

Список использованных материалов:

— экструдированный пенполистирол (Пеноплэкс);

— лампочки из новогодней гирлянды;

Хобби

Значит так, поступила задача сделать винный столик. Делал реально первый раз, геморроя ппц. Но уже начал пути назад нет. Основа бук, клеим щит тут ни чего нового.

Делаем копир для фрезера.

Самая муть, ещё щётки кончились после 15 лет работы фрезера, благо подобрал хоть и не в размер но фрезер работает и то ладно.

Ножки думал как прикрутить, пришлось делать доп планки под навесики так как чутка не рассчитал и щит стал тонкий и самые короткие саморезы вылазили наружу.

По классике, минеральное масло для пропитки.

Хобби

И так, просили с самого начала, получайте.

Имеем доски дуб 50ки, одна шириной 120 вторая почти 180. Фугуем 120 в двух плоскостях и получаем 90 градусный угол. Со второй чутка посложнее, стол узкий не возьмёт сразу всю ширину, следовательно распиливаем пополам.

Получаем заготовки в районе 500мм. Едем дальше.

Клеим щит, клей тайтбонд 3, гуглим кому нужно.

Тут одна делянка склеенная и ещё не прогонял через рейсмус, вторая напиленная. Да горит, да старый станок, да на новый пока денег нет увы, будет больше заказов куплю и буду радоваться.

Тут уже через рейсмус прогнал, вывел углы, у меня нет каретки всё угольником и вручную на глаз.

Отшлифовали, 120, 180, 320 зерном.

Масло минеральное, беру в церкви лампадное, маринуется чутка больше суток. Данная доска в чистый размер 490*310*50 мм чистый вес 5.350 после масла 5.500 ровно, заказчик доволен.

Всем добра.

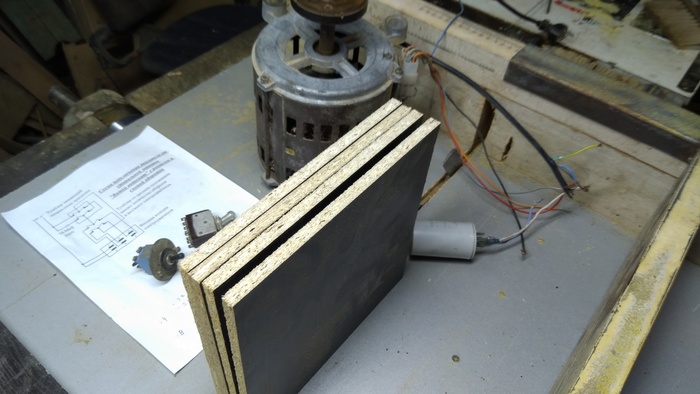

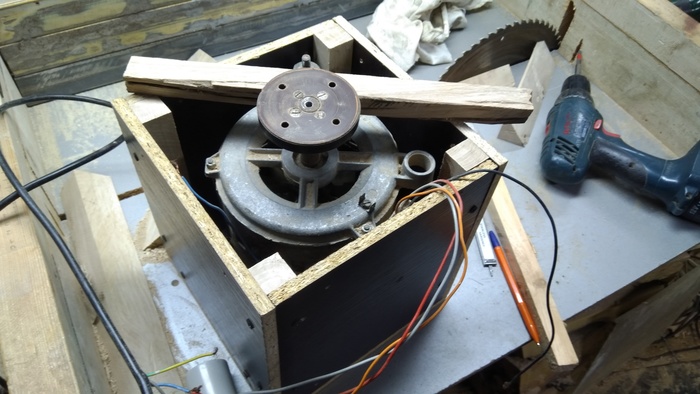

Корпус для шлифовального станка

Год назад купил листы наждачной бумаги самоклеящиеся. Они 305 мм диаметром.

Не особо куда и приспособишь, пришлось специально для них делать крепление из листа алюминиевого сплава. Крепить к валу станка по-простому, через центральное отверстие не лучший способ, выступающие части при шлифовке совсем не нужны, а делать выштамповку затруднительно. Ну я и сделал планшайбу на которую можно крепить не только диски с наждачкой, но и болванки для точения. Кстати для своего ленточнопильного станка колёса я на этом моторе и точил.

Ступицу на вал изготовил из двух пластин с просверленными отверстиями не перпендикулярно валу, так чтобы они восьмерили примерно на миллиметр, после стяжки болтами они закусываются на валу мотора и исключают сдвиг или проворачивание.

Потом на этом-же моторе включил и торцанул привалочные плоскости. Планшайба протачивалась на плоскость с одной стороны, переворачивалась, и протачивалась вторая сторона. Аналогично точил из оргстекла шайбы переходные для крепления дисков под наждачку. Точил стамесками. К сожалению резьбу довольно быстро сорвал в этих шайбах, пришлось делать шпильки и сажать их на эпоксидку.

В текстолитовой планшайбе резьба нормально держится, ну если конечно не усердствовать с затяжкой, хотя, наверное, тоже на шпильки переведу. Год этот моторчик у меня простоял без корпуса, с конденсатором, висящим рядышком и перекручиванием проводов для реверса или снижения оборотов. Хотя и использовался регулярно. Наконец я дозрел. Сделал корпус и подключил через тумблеры управление мотора. Мотор от стиральной машинки, безколлекторный, 320 об/мин, и 2750 об/мин.

Листы наждачной бумаги приклеены на совесть, поэтому сейчас делаю второй диск из алюминиевого сплава, для разной зернистости, 40 грит и 80 грит. С покраской или каким-либо облагораживание внешнего вида пока не задумывался, планируется установка на отдельную тумбу с пылесосом. И возможностью быстрого перевода из горизонтали в вертикаль. Пока сделал кубиком, при шлифовке устанавливается как угодно, не скользит, вибрации нет. Надписи методом ЛУТ.

Не лучший выбор материала, ДСП и тумблеры, но уж что есть

Рейки для обвязки дуб и граб. Мотор внутри закреплён через резиновые шайбы

Разметка для выключателей, а жёлтенькое это приспособления для фрезеровки пазов.

Пазы это самоё лёгкое, конечно при наличии фрезера и приспособления к нему ))

Резьбовые шпильки из прутка

Шпильки ввернул на эпоксидный клей.

Планшайба, заготовка из дюрали, наждачная бумага

Ступица для крепления разных насадок на вал мотора.