Как сделать европоддон своими руками

Как сделать поддоны деревянные своими руками?

Для различных нужд на приусадебном участке часто бывают необходимы различные аксессуары: корзинки, ящики, подставки и многое другое. Для многих целей применим на даче и деревянный поддон. Он пригодится в самых разных ситуациях, содержит минимум материала и его легко собрать самому за полчаса. Как сделать деревянный поддон своими руками? Что для этого нужно? Какие инструменты надо использовать при этой работе?

Деревянный поддон используется на даче для различных целей — его можно установить в овощехранилище, использовать в летний период для засушки ягод и трав и т. д. Часто его устанавливают в летнем душе, прямо на полу или на цементной стяжке. Это самая простая конструкция. Как ее сделать, будет описано ниже.

Подбор материала

Для долговечности конструкции, чтобы ее можно было использовать в условиях постоянного нахождения в воде, можно выбрать в качестве основного материала сосну. Обычно достать хорошо просушенные брусья и доски из этой породы древесины нет возможности. Поэтому при работе не надо обращать внимание на некоторую липкость и тяжесть материала.

Если после изготовления поддон положить летом на солнце, на 1-1,5 часа, то он хорошо просохнет. Итак, в качестве основного материала конструкции выбраны сосновые брусья сечением 50×50 мм и доски — 100×25 мм. Приобретите их на строительном рынке.

Выбор инструмента и подготовка рабочего места (деревянные поддоны)

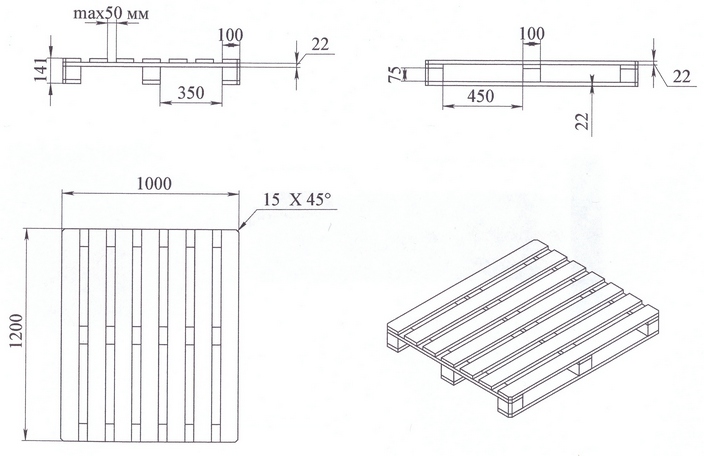

Схема деревянного поддона с размерами.

Чтобы сделать поддон своими руками, надо иметь или купить следующие вещи: рулетку, саморезы, карандаш, ножовку с полотнами для резки дерева, шуруповерт. Для создания даже самой простой конструкции необходим верстак.

Если его нет, то можно использовать для распиловки и разметки сосновых брусьев и досок простую дачную лавку. Перед работой сложите перед верстаком все нужные материалы и инструменты — это сэкономит вам много времени.

Поддон своими руками: этапы работы

Начинают с измерения длины и ширины летней душевой. Затем от полученных величин отнимают по 50 мм — конструкция поддона должна быть меньше размера душа, чтобы можно было при необходимости вынуть и заменить его новым.

Делают разметку на материале с помощью рулетки и карандаша, и режут по ней материал ножовкой. Если параметры душевой 1200×1200 мм, то доски (брусья) надо нарезать длиной по 1150 мм.

Для прочности и устойчивости поддона брусья основы устанавливают на расстоянии 8-12 см от каждого края. Доска, лежащая на них, должна свободно выдерживать вес в 150 кг, чтобы по центру конструкции не было прогиба.

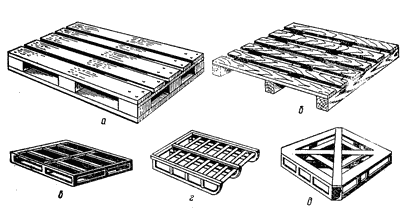

Виды деревянных поддонов: а — деревянный двухнастильный поддон на брусках; б — двухзаходный деревянный однонастильный поддон на брусках; в, г, д — четырехзаходные поддоны.

Укладывают брусья на ровную поверхность, выставляют нужное расстояние и начинают сборку: аккуратно кладут доски на основу и крепят их саморезами к брусьям. Учтите, что из-за смолистости материала шуруповерт может не завести шуруп до конца. В таком случае надо взять обычную отвертку и собственными усилиями довести дело до финала.

Если есть электродрель, то можно предварительно просверлить сверлом с диаметром меньше калибра шурупа доски и брусья, а потом ввинтить крепящие элементы шуруповертом. Последовательно собираем все части поддона. Для получения одинакового расстояния между планками можно использовать рейку с нужной толщиной.

Присоединив доску к брусу, прикладывают к ней рейку и следующую планку закрепляют, установив ее вплотную к свободному торцу самодельного «шаблона»

После закрепления последней доски можно установить поддон в душевую.

Примененные материалы и инструменты

Самостоятельное изготовление поддона занимает 30-40 минут.

Обычно, если надо сделать несколько подобных конструкций для различных целей, материал покупают сразу на все нужное количество. Размеры поддонов могут быть разными, но технология их изготовления одна и та же.

Чертежи поддонов

Деревянные евро поддоны имеют размеры 800 на 1200 мм, выполнены согласно ГОСТ 9557-87 и полностью соответствуют европейским стандартам. Произведены из древесины лиственных или хвойных пород, (чаще всего сосны).

Чертеж поддона 1000 х 1200 мм:

Расход материала, и условные обозначения на чертеже:

Техническое задание по изготовлению щитов для поддонов:

2. В древесном материале допускается естественная шероховатость от распилки.

3. На внутренних досках допускается тупой обзол. Область обзола не должна превышать 10 (мм) в толщину и 20 (мм) в длину.

4. По углам поддона изготавливают четыре фаски.

5. Для скрепления досок поддона использую гладкие и винтовые гвозди: три доски настила крепятся к поперечным доскам с помощью винтовых гвоздей 9 х 3.5 (мм), нижние продольные доски крепятся винтовыми гвоздями 7 х 3 (мм). Доски настила к поперечным доскам крепятся гладкими гвоздями 6 х 2.5 (мм).

6. ГОСТ поддона 9078-84.

| Основные параметры | |||

|---|---|---|---|

Чертеж  Чертеж и параметры типовой модели Чертеж и параметры типовой модели | A (мм)  Полная ширина в (мм) Полная ширина в (мм) | L (мм)  Полная длина в (мм) Полная длина в (мм) | H (мм)  Полная высота в (мм) Полная высота в (мм) |

1000х1200 | 1000 (мм) | 1200 (мм) | 138 (мм) |

| Параметры поддона 1000х1200 | ||

|---|---|---|

Характеристика  Характеристика поддона Характеристика поддона | 800х1200  Европоддон 800х1200 Европоддон 800х1200 | 1000х1200  Поддон 1000х1200 Поддон 1000х1200 |

| Ширина | — | 1000 (мм) |

| Длина | — | 1200 (мм) |

| Высота | — | 138 (мм) |

| Грузоподъемность | — | 1200 (кг) |

| Вес | — | 16-20 (кг) |

Чертеж поддона 800 х 1200 мм евро:

Расход материала, и условные обозначения на чертеже:

Техническое задание по изготовлению щитов для поддонов:

Номинальный размер изделия – 800 х 1200 (мм).

1. Влажность древесного материала не должна превышать 24 %.

2. В древесном материале допускается естественная шероховатость от распилки.

3. На внутренних досках допускается тупой обзол. Область обзола не должна превышать 10 (мм) в толщину и 20 (мм) в длину.

4. Для изготовления поддона применяют доски только хвойных пород.

6. Доски верхнего щита прибиваются гладким гвоздем 60 х 2.5 (мм). Гвоздь загибается с обратной стороны доски.

7. Следует обеспечить срез фаски 15 х 15 (мм) под углом 45 градусов.

8. Волокна шашки располагаются параллельно поверхности.

9. ГОСТ поддона 9057-87.

| Основные параметры | |||

|---|---|---|---|

Чертеж  Чертеж и параметры типовой модели Чертеж и параметры типовой модели | A (мм)  Полная ширина в (мм) Полная ширина в (мм) | L (мм)  Полная длина в (мм) Полная длина в (мм) | H (мм)  Полная высота в (мм) Полная высота в (мм) |

800х1200 | 800 (мм) | 1200 (мм) | 144 (мм) |

| Параметры поддона 800х1200 | ||

|---|---|---|

Характеристика  Характеристика поддона Характеристика поддона | 800х1200  Европоддон 800х1200 Европоддон 800х1200 | 1000х1200  Поддон 1000х1200 Поддон 1000х1200 |

| Ширина | 800 (мм) | — |

| Длина | 1200 (мм) | — |

| Высота | 144 (мм) | — |

| Грузоподъемность | 1200 (кг) | — |

| Вес | 18-22 (кг) | — |

Чертеж облегченного поддона 800 х 1200 мм:

Расход материала, и условные обозначения на чертеже:

Техническое задание по изготовлению щитов для поддонов:

Номинальный размер изделия – 800 х 1200 (мм).

Фактический размер изделия – 800 х 1200 мм.

1. Изготовление поддона допускается из любого типа древесины естественной влажности. Рекомендуется использовать обрезные пиломатериалы. Древесина 2-3 сорта должна соответствовать ГОСТ 8486-86 либо ГОСТ ГОСТ 2695-83. (ель, сосна, осина, ольха, тополь).

2. В древесном материале допускается естественная шероховатость от распилки.

3. На внутренних досках допускается тупой обзол. Область обзола не должна превышать 10 (мм) в толщину и 20 (мм) в длину.

4. По углам поддона изготавливают четыре фаски.

5. Для скрепления досок поддона использую гладкие и винтовые гвозди: три доски настила крепятся к поперечным доскам с помощью винтовых гвоздей 9 х 3.5 (мм), нижние продольные доски крепятся винтовыми гвоздями 7 х 3 (мм). Доски настила к поперечным доскам крепятся гладкими гвоздями 6 х 2.5 (мм).

Чертеж поддона размеры европоддона вес изделия из дерева

Чертеж поддона размеры европоддона вес изделия из дерева зависит от того, какой материал (дерево) используется для изготовления (осина, ольха, сосна, ель) и его влажность (обычно не менее двадцати четырех процентов). На предложенном примере рассмотрим поддон из сосны.

Поддон состоит из следующих элементов.

1. Доска строганная размером 22х150х1200мм, количество элементов – два.

2. Доска строганная размером 22х100х1200мм, количество элементов – шесть.

3. Доска строганная размером 22х100х800мм, количество элементов – три.

4. Брусок строганный размером 78х100х100мм, количество элементов – девять.

Все перечисленные выше деревянные элементы, крепятся между собой при помощи ершенных гвоздей. Данные гвозди позволяют достичь высокой прочности скрепления деревянных деталей между собой. Они выполнены с круглой плоской шляпкой (головкой) и поперечной насечкой, которая увеличивает в пять раз сопротивление (усилие, приложенное к гвоздю, чтобы его вытащить) по сравнению с обычным, без насечки.

Схема крепления деталей изделия гвоздями предложена на рисунке

Европоддона вес составит тридцать шесть килограмм (древесина) триста десять грамм (гвозди).

Приступаем к сборке.

Если планируем собирать большое количество изделий, необходимо изготовить под них оснастку. Это значительно ускорит сборку (сократит время) и сохранит размеры европоддона в неизменном виде. Оснастку необходимо надежно закрепить на верстаке, который можно изготовить своими руками. Один из вариантов предложен в статье «Чертеж верстака – массивный стол для гаража или сарая, схема, крепление бруса».

Устанавливаем в подготовленную оснастку девять брусков 78х100х100, три ряда, по три бруска в каждом

На каждые три бруска, укладываем доску 22х100х800

Повторяем данную операцию три раза, по разу на ряд

Поперек, укладываем: две доски 22х150х1200 по краям; одну доску 22х100х1200 по центру. Скрепляем доски между собой гвоздями длиной девяносто миллиметров. Смотрим схему крепления деталей.

Между узкой и широкими досками, по центру укладываем две доски 22х100х1200. Скрепляем доски между собой гвоздями длиной сорок миллиметров. Смотрим схему крепления деталей.

Переворачиваем конструкцию брусками вверх, укладываем на них три доски 22х100х1200. Скрепляем доски между собой гвоздями длиной шестьдесят пять миллиметров. Смотрим схему крепления деталей. Изделие из дерева собрано собственными руками.

По аналогии можно собрать любую модель, с различными геометрическими размерами. И снизу доски можно прибивать не вдоль, а поперек. Все зависит от того, для каких целей вы собираетесь использовать ту, или иную модель. Как видим, организовать сборку, совсем не сложно.

Если захотим срезать фаски в модели (углы под углом сорок пять градусов) по нужному размеру, необходимо использовать дополнительное оборудование. Фаски срезаются со всех наружных торцов и со стороны внутренних брусков. Это делается для удобства попадания и заезда вил погрузочных механизмов. Насколько это оправдано «цена» «удобство» затрудняюсь ответить.

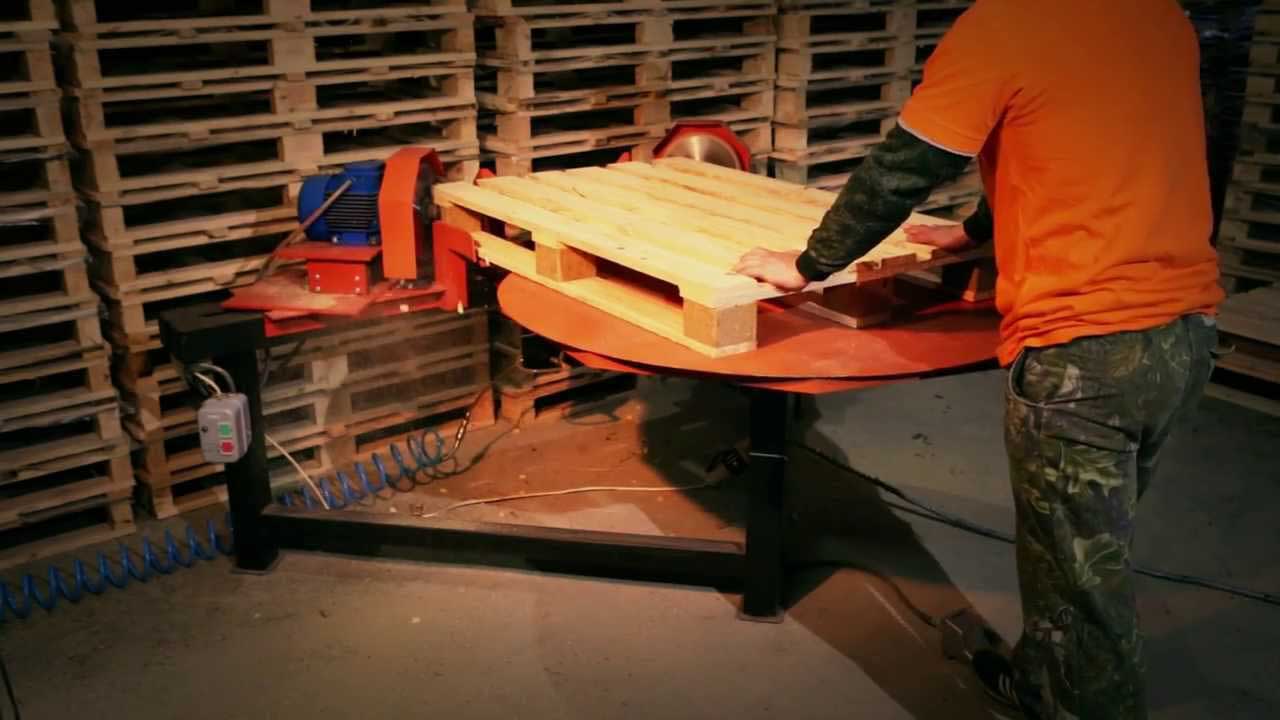

Сборка деревянных поддонов

Производство деревянных паллет – объективная потребность сегодняшнего дня. Благодаря доступной стоимости, универсальному характеру, надежности и удобству применения тара востребована среди предприятий разных сфер (торговля, перевозки, складские услуги, строительные компании).

Эффективность вложений в тару зависит от качества сборки деревянных поддонов, приобретаемых в немалых количествах. Как она выполняется и какие ее особенности определяют результат? Разберем процесс сборки паллет по этапам.

Порядок действий

Сборка деревянного поддона также называется сколоткой. Ей предшествует выполнение заготовок, которые прирезаются в размер будущего изделия, подбор креплений и т. д. Порядок сборки паллет может отличаться в зависимости от назначения, типоразмера тары. Обычно она включает следующие действия:

Точность положения заготовок в ходе сборки деревянного поддона определяет надежность готовой конструкции, ее долговечность и безопасность эксплуатации. Поэтому для соблюдения точных положений деталей все заготовки заранее укладывают в шаблоны.

Подготовка материала

В сборке паллет участвуют доски, крепления (гвозди) и усиливающие металлические элементы. Самые строгие требования предъявляются к дощатому материалу. Он должен быть просушен, напилен в соответствии со схемой сборки поддона и заранее подготовлен:

Сами доски могут выполняться из хвойных или лиственных пород древесины. Обычно используется дерево лиственницы, сосны, ели, березы, дуба и т. д.

Автоматическая сборка паллет

Подавляющее большинство крупных серьезных компаний, осуществляющих производство, применяют автоматизированные линии для сборки поддонов. Плюсы такого решения:

Для скрепления деревянных элементов применяют резьбовые гвозди (комбинация гвоздя и самореза). Они лучше фиксируются в полотне и повышают надежность готовой тары. При повышенных нагрузках такие системы не «расползутся», и груз с них не упадет во время погрузочных работ.

Результат автоматической сборки деревянного поддона несложно отличить визуально. Шляпки гвоздей качественно «утоплены» в дерево, все зазоры соблюдены, согласно ГОСТам, конструкция выглядит аккуратно.

Сборка паллет вручную

Ручная сборка деревянного поддона производится на сборочном столе. Необходимый размер (длина, ширина) готовой системы выставляется регулируемыми ограничителями (по типу бортиков). Процесс выглядит так:

Такая работа по сборке поддона позволяет выдержать правильные размеры заготовок и упростить процедуру замеров, контроля, подгонок. Но массовое производство даже со сборочными столами наладить сложно. За смену в таком режиме получают не более 200 единиц изделий.

Работа без стола для сборки поддонов не обеспечит достойного результата в принципе. Да, затраты на производственный цикл устремятся к минимуму, но:

Применение кондукторов

При всем совершенстве автоматизированных систем сборки деревянных поддонов сделать ее автоматической на 100% нельзя. Ручные работы даже на самых современных площадках требуются в части работы с кондукторами. Данные механизмы представляют собой металлоконструкцию, используемую для перенастройки линии (переход от одного к другому типу поддонов).

Кондукторы используются комплектами. В каждый набор входят три типа механизмов, каждый из которых выполняет свою роль в процессе.

Применение кондукторных устройств позволяет не только улучшить качество результата сборки поддона, но и оптимизировать ручной этап в плане затрат времени и сил оператора. Потому на серьезных производственных площадках такие механизмы всегда присутствуют.

Оснащение «Арт-Паллет» – наглядное тому доказательство. Мы применяем передовые технологи сборки паллет и стремимся максимально автоматизировать все процессы, чтобы обеспечить любую потребность клиентов в качественных надежных изделиях из разных пород дерева.