Как сделать сферу на фрезерном станке

Одной из наиболее распространенных и незаменимых процедур по стали является фрезерная обработка металлов – что это, расскажем в статье. Поговорим об истории и особенностях способа металлообработки, разновидностях.

Развитие технологии

Способ механического резания заготовки с помощью вращения металлических фрез был открыт в 1668 году в Китае. Правда, вместо станины из крепкого материала был оборудован каменный фундамент типа плиты, а электродвигатель заменяли мулы, которые осуществляли движение механизма.

К началу 19 века данный принцип, уже усовершенствованный и оснащенный электрическим приводом, был впервые применен в промышленных целях. Эли Уитни (англ. Eli Whitney) установил станок на оружейной фабрике в Америке. Это оборудование было довольно грубым, массивным и деревянным, но прослужило очень долго – два поколения. Только внуки предпринимателя приняли меры по совершенствованию агрегата.

Конструкция, которая больше всего напоминает настоящий современный вариант, была создана компанией «Гай, Сильвестер и Ко» в США в 1835 году. Именно тогда начали применять плоский ремень для передачи основного вращательного движения. Рядом со шкивом находилось зубчатое колесо, которое было посажено на оправку. На ней уже фиксировался резец. Таким образом можно было обрабатывать только плоские заготовки. Оборудование имело устройство передвижения фрезы по вертикали.

Спустя еще 20 лет фирма Линкольн впервые создала механизм, который был изготовлен из стали, а не из дерева. Многие запчасти получилось уменьшить в размерах, а также это позволило увеличить долговечность, снизить износ деталей и дало возможность работать с более прочными сплавами и массивными изделиями. Приятное дополнение – появление в конструкции ходового винта с маховиком.

С тех пор мы имеем дело с современным методом фрезерования – вручную, когда механик (фрезеровщик) выполняет основные действия по креплению, выбору сверла, наладке, перемещению и пр. Но ручной режим характерен частыми ошибками, ведь это и есть человеческий фактор, а также сбоями, поломками, простоями, браком и дефектами. Главную сложность составляли криволинейные поверхности, которые нужно было вытачивать с особенной тщательностью.

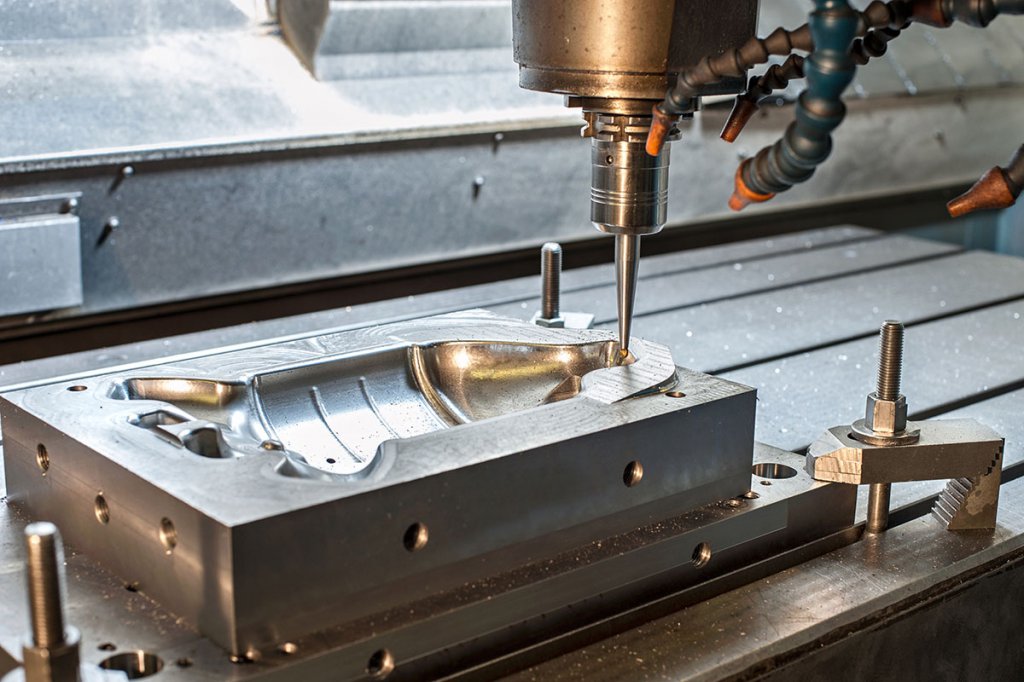

Увеличение автоматизации процесса проходило вместе с появлением пультов цифрового и, более совершенного, числового управления. Оборудование, оснащенное ЧПУ, имеет очень высокую точность резания, потому что программное обеспечение самостоятельно закладывает основные параметры, в том числе, режимы, скорость, перемещение фрезы во всех возможных плоскостях.

Сейчас есть лазерные виды фрезерования. Установка оснащена лучом лазера, который быстро и с повышенной точностью производит иссечение металла.

Современные станки с ЧПУ для фрезеровки можно приобрести в интернет-магазине по адресу https://stanokcnc.ru/. Здесь представлен широкий ассортимент моделей, которые предназначены для профессионального создания металлических изделий. Они отличаются высокой производительностью, длительностью и удобством эксплуатации.

Назначение фрезерной обработки

Преимущество этого метода отделки в том, что с помощью разных инструментов и технологий (схем резания) можно выполнять множество процедур. Универсальность, помимо этого, заключается в том, что большинство современных станков с ЧПУ предназначены не только для металлообработки, но и для работы по дереву, пластмассе, стеклу и прочим материалам.

Основная задача фрезеровки – механическое снятие с поверхности верхнего слоя посредством фрезы или более современных лезвий. Что можно сделать с помощью разных схем фрезерования:

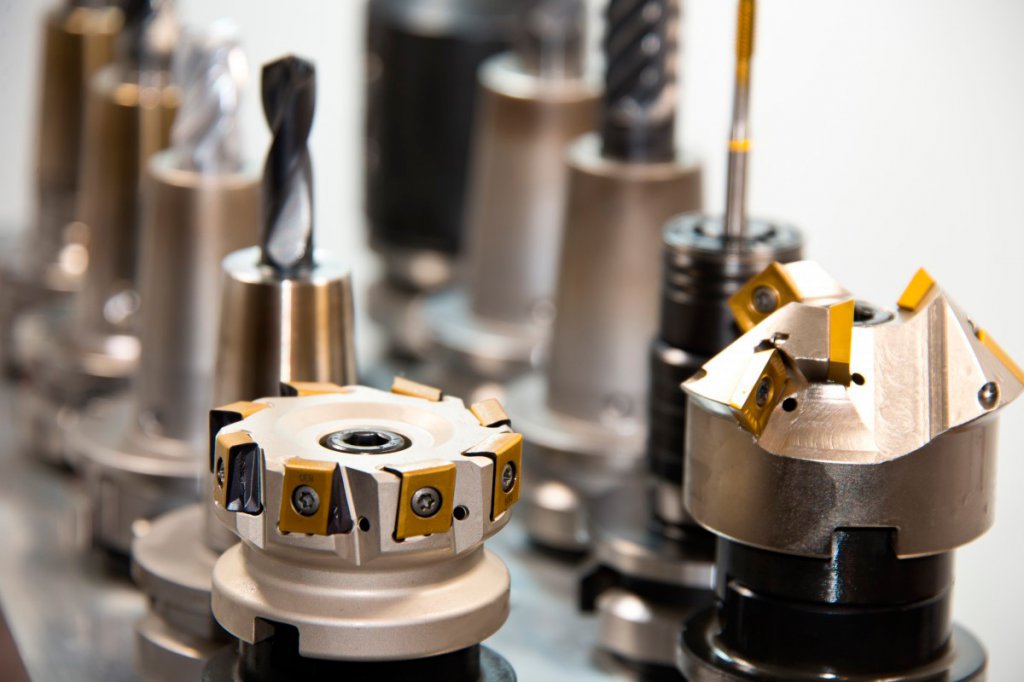

У фрезеровщика всегда есть большой набор фрез (они могут быть многозубчатые, режущие). В зависимости от того, как оснастка установлена в оборудовании (горизонтально, вертикально), будет производиться обработка. Помимо этого, если режущая кромка будет установлена в определенном направлении, то можно говорить про угол резания. Среди классических можно выделить цилиндрические, торцевые, концевые, зубчатые, фасонные, а остальные – более сложные.

Перечислять сферы применения фрезеровки бессмысленно, поскольку аппарат применяется при изготовлении как крупных, так и мельчайших изделий, которые, в свою очередь, могут использоваться в абсолютно разных производственных процессах, как то: автомобилестроение, станкостроение, металлообработка и даже ювелирные мастерские.

Основным преимуществом использования фрезерования является то, что обрабатывать можно любой материал вне зависимости от его прочности. В зависимости от заготовки, а именно ее формы и стройматериала, подбирают фрезу.

Сейчас считается популярной фигурная резка алюминия, потому что этот металл очень легкий, он используется в архитектуре, дизайне помещений. Он отличается достаточной прочностью, но при этом прост в металлообработке, имеет малый вес и низкую температуру плавления. Алюминий не только можно вырезать фигурным способом, но и делать гравировку, узор, не оставляя на поверхности заусенцев.

Стоит отметить, что большинство станков ЧПУ легко перенастроить к другим материалам. Набирает популярность трехмерная фрезеровка пластика. Из него делаются элементы для салона автомобиля, различные корпусы.

К преимуществам следует отнести:

Попутное и встречное фрезерование металла: что это такое

Это два самых распространенных вида, которые уже своим названием характеризуют основное отличие. По пути, то есть по подаче, как говорят многие фрезеровщики, – это способ отделки, в ходе которого фреза вращается в ту же сторону, в которую направлен ход заготовки. У метода есть преимущества:

К недостаткам следует отнести:

Встречное фрезерование металла – это направление фрезы на встречу движения заготовки. Основные характеристики: производительность повышается, а вместе с тем увеличивается и износ оснастки.

Когда какой тип применяется

Способ применяется в зависимости от материала и от степени металлообработке. При первичной (обдирочной) обработке стали лучше применять встречный вариант, в то время как при последующем движении рекомендовано использовать метод «по пути».

Когда вы работаете с мягким типом металла, лучше работать попутной технологией, а если есть твердые включения – идти навстречу заготовке.

Классификация и виды фрезерных работ

В основном специалисты классифицируют деятельность по выбранной фрезе. Можно различать фрезерование:

Это неполный перечень видов работ. В зависимости от типа оснастки может быть произведена отделка сверлом, зенкер, отрезными фрезами, криволинейными типами, двойными дисками и другими.

Кроме того, существует классификация по способу установки инструмента – горизонтальное, вертикальное или по диагонали, то есть под углом.

Сложные и простые станки для фрезерной обработки металла

В зависимости от того, как устроено производство на заводе (крупные или мелкие серии, разновидность процедур), закупается одно универсальное оборудование с возможностью его быстро перенастраивать или несколько узкоспециализированных, которые отличаются своей определенной задачей.

В первом случае рекомендуем устанавливать устройства с ЧПУ от https://stanokcnc.ru/. Так вы сможете быстро переустанавливать оснастку, крепить заготовку, а программу и режим, скорость резания выберет сам аппарат, исходя из параметров исходного сырья и схемы металлообработки.

Во второй представленной ситуации, когда видов установок несколько, дополнительно создается конвейерная лента.

Основные виды фрез

Есть три признака, по которым проходит классификация:

Конструкционные отличия

Конструктивно они различаются на следующие типы:

Влияние режимов резания на результаты работ

Если установлен станок старого типа, то его наладка происходит вручную перед каждой новой процедурой. От верности движений мастера зависит:

В основном все параметры занесены в таблицы, но они имеют свои погрешности, особенно если взята некачественная сталь, оборудование обладает недопустимым уровнем вибрации, то есть плохим креплением, а также выбран старое приспособление.

Чтобы не допускать таких ошибок, выгоднее приобрести станок с ЧПУ.

Технологические этапы процесса

В целом действия являются одинаковыми, но чем современнее механизм, тем меньше действий нужно делать оператору.

На обычной установке

С ЧПУ

Как мы видим, исключаются одни из важнейших этапов – изначальный выбор режимов и последующее управление приспособлением

Лазерная обработка

Не будем приводить алгоритм, скажем только, что он отличается от последнего отсутствием необходимости выбора и крепежа резца. Ведь в установке основное воздействие не механическое, а тепловое – под воздействием луча лазера происходит испарение металла.

Сопровождающие явления

Есть процессы, которые могут повлиять на качество результата:

Защита обрабатываемых изделий и инструмента

Все это вместе с правильным подбором режима поможет избежать основных сопровождающих явлений.

Возможности процедуры

В статье мы рассказали про фрезеровку – что это такое и какие обширные сферы применения она имеет. Теперь мы предлагаем каждому читателю опробовать все возможные функции на своем универсальном станке.

Что можно сделать на фрезерном станке?

На станке можно выполнять не только фрезеровку, но и гравировку, раскраивать дерево и металлические листы.

Если вы когда-нибудь интересовались тем, что можно изготовить на фрезерном станке, то мы как раз подготовили для вас подробный список популярных изделий.

Что такое фрезеровка?

Фрезерование – это способ обработки материала с использованием фрез. Обработка возможна вручную или станке.

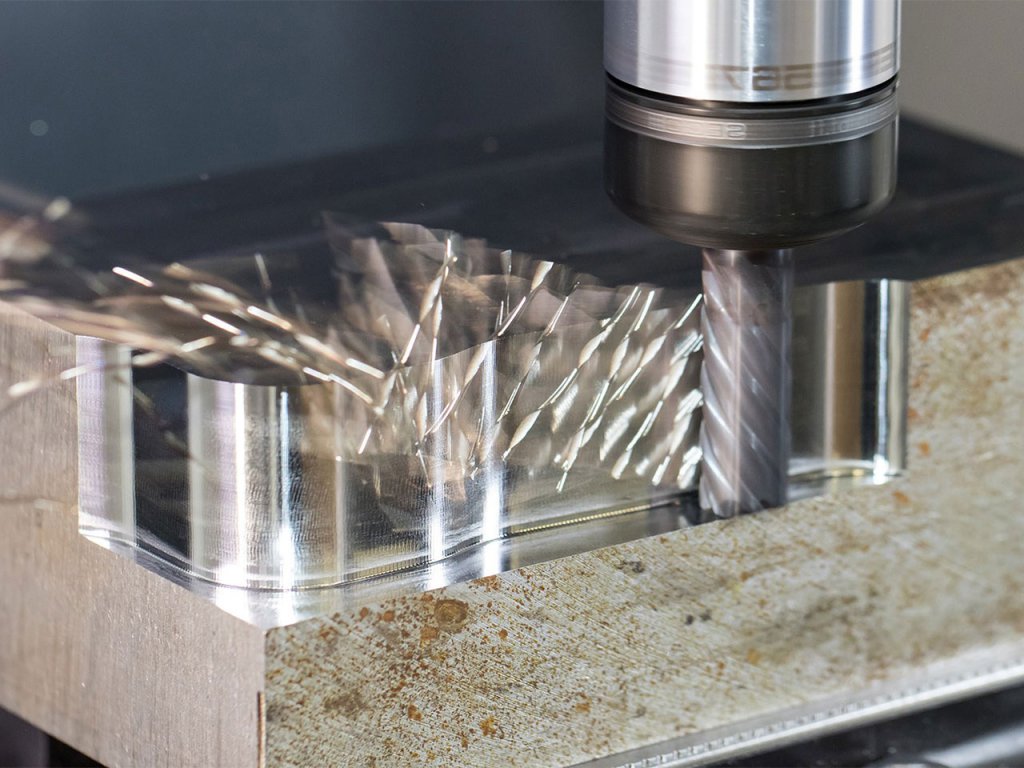

Фреза – это режущий инструмент в форме цилиндра с острыми режущими зубьями. Фреза устанавливается во фрезерном станке, и за счет множества лезвий и большой скорости, срезает слои поверхности материала в обозначенном на чертеже месте.

От выбора фрезы зависит качество выполняемой работы.

Материалы для фрезеровки

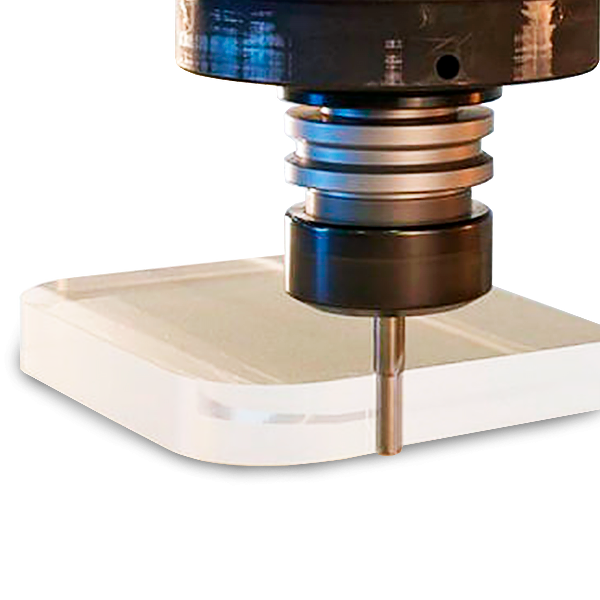

Для фрезеровки можно использовать следующие твердые материалы: древесина, фанера, ДВП, ДСП, МДФ, акрил, ПВХ, поликарбонат, пенопласт, полистирол.

Области применения фрезеровки

Настенные и потолочные панели

Архитектура и строительство

Изделия на фрезерном станке

Наружная реклама

В рекламной сфере фрезерную резку используют для изготовления:

Фрезерный станок позволяет ускорить процесс создания сложных, фигурных деталей. А в рекламе витиеватые элементы не редкость.

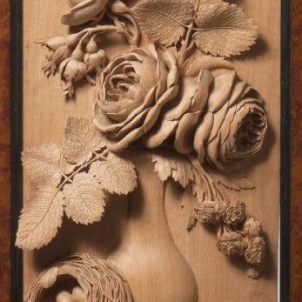

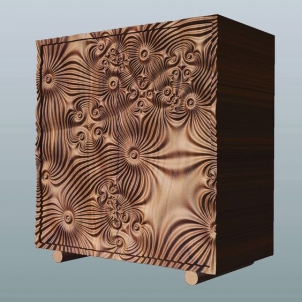

Мебель

Не деревообрабатывающих станках ЧПУ можно создавать мебель и элементы фурнитуры.

Такой способ обработки дерева идеален в изготовлении уникальных предметов интерьера и мебели.

Многие мебельные заводы или предприниматели hand-made мебели используют в производстве ЧПУ-станки. И это правильно, так как запросы покупателей с каждым годом растут, то нужно подстраиваться под желания клиентов и удивлять.

Материал раскраивается, размечается и режется на фрезерном станке. Прорезка отверстий для крепежных элементов и фурнитуры также происходит с помощью фрез.

Дизайн интерьера

Хотели украсить квартиру декоративным предметом, который увидели в своих снах, но никак не можете найти в магазинах? Обратитесь в компанию «Black&White» за чертежом и изготовлением деталей.

На фрезерном станке можно создать декоративную не только из дерева.

Архитектурные макеты

Для создания миниатюрных копий объектов, зданий, проектов строительства применяются разные техники, фрезерование в том числе. Фрезерный станок режет материал с высокой точностью, по линиям чертежа. Фреза соблюдает все размеры, а края деталей получаются ровные.

Фрезерная резка в макетировании помогает создать сложные проекты и детали.

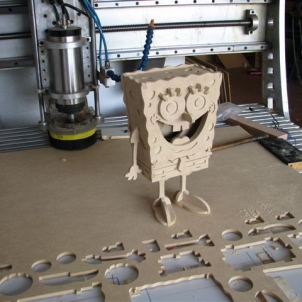

Детские игрушки

Сувенирная продукция

Из сувенирной продукции на фрезерном станке можно изготовить несчетное количество продукции: значки и медали, магниты, памятные знаки, декоративные тарелки, предметы-символы, блокноты, брелоки и многое другое.

Корпоративные, туристические, праздничные сувениры всегда пользуются спросом.

Люди генерируют идеи, придумывают дизайн, хотят выделяться на фоне стандартных подарков, а мы помогаем в этом: создаем при помощи ЧПУ фрезеровки необычные фигурки, которые порадуют близкого человека.

Другие идея для изделий на фрезерном станке

Скульптуры. На фрезерном станке можно создать мини-скульптуру или с человеческий рост. Такие изделия впишутся в интерьер, садовый участок или городской сквер.

Для создания скульптур станок оснащают поворотным устройством, которое позволяет обрабатывать изделие со всех сторон.

Подарочная и декоративная упаковка. Коробки, шкатулки, сундуки из фанеры или натуральной древесины для хранения ювелирных изделий, открыток, фотографий, писем и необычное преподнесение подарка.

Скорость и режимы резания при фрезеровании: как посчитать по таблице

Фрезерный станок – универсальный аппарат для металлообработки, на нем можно сделать большинство операций в короткие сроки. Но для каждой отдельной процедуры, для каждого обрабатываемого материала необходимо подстраиваться. Мы расскажем, как произвести расчет режимов и скорости резания при фрезеровании по формулам и таблицам.

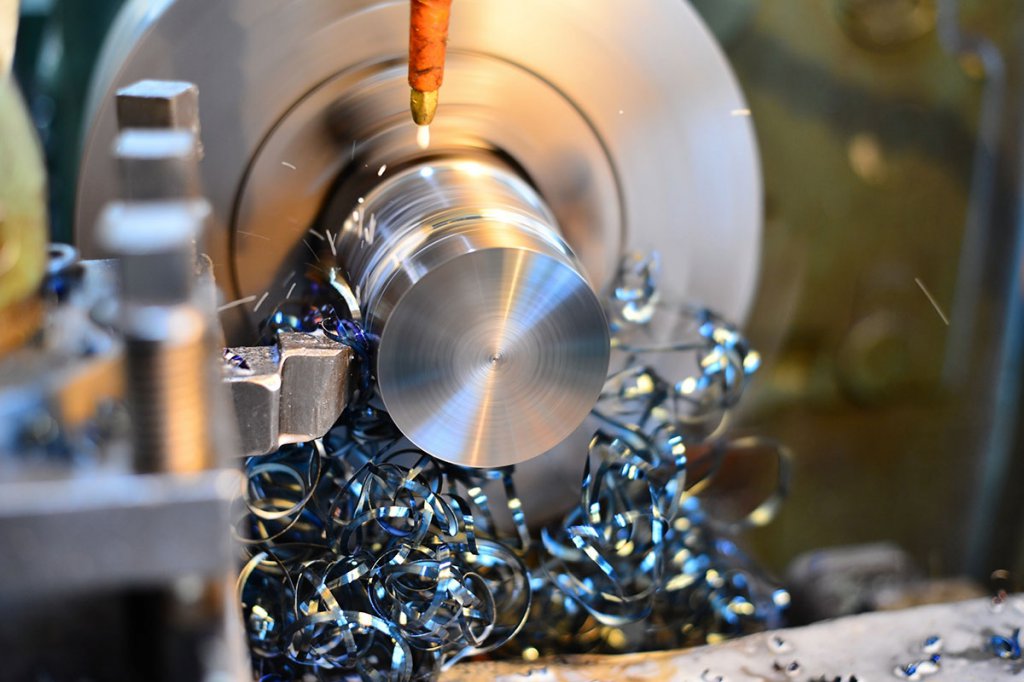

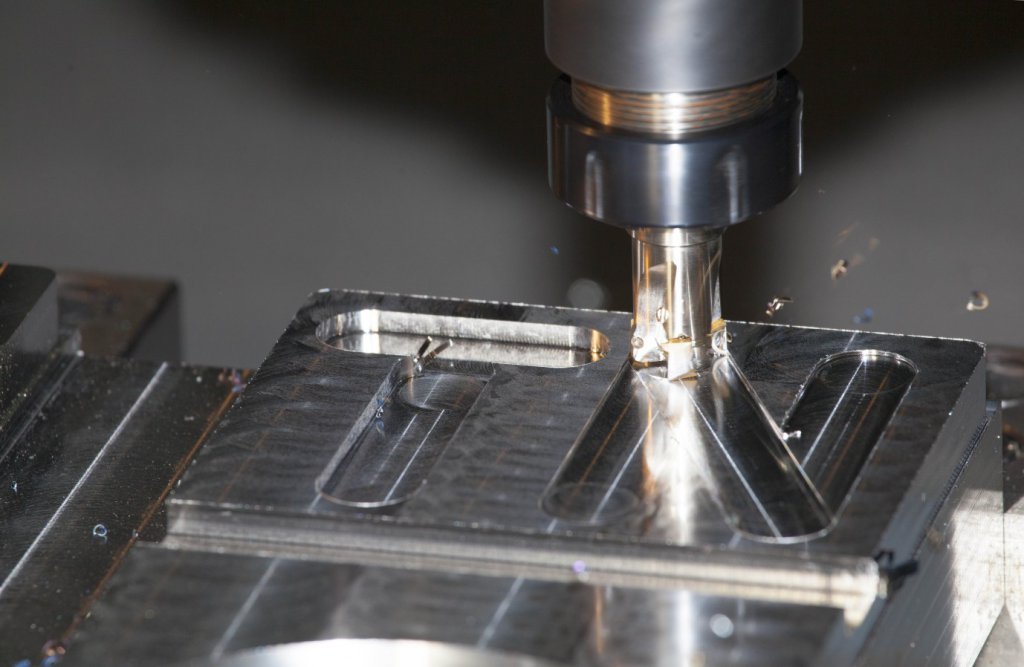

Суть процесса

Технологически это снятие верхнего слоя сырья с поверхности. В результате получается стружка, которая отводится в выбранном направлении. Смысл в том, что режущая кромка касается определенных точек – тех, где необходимо создать паз или другое отверстие.

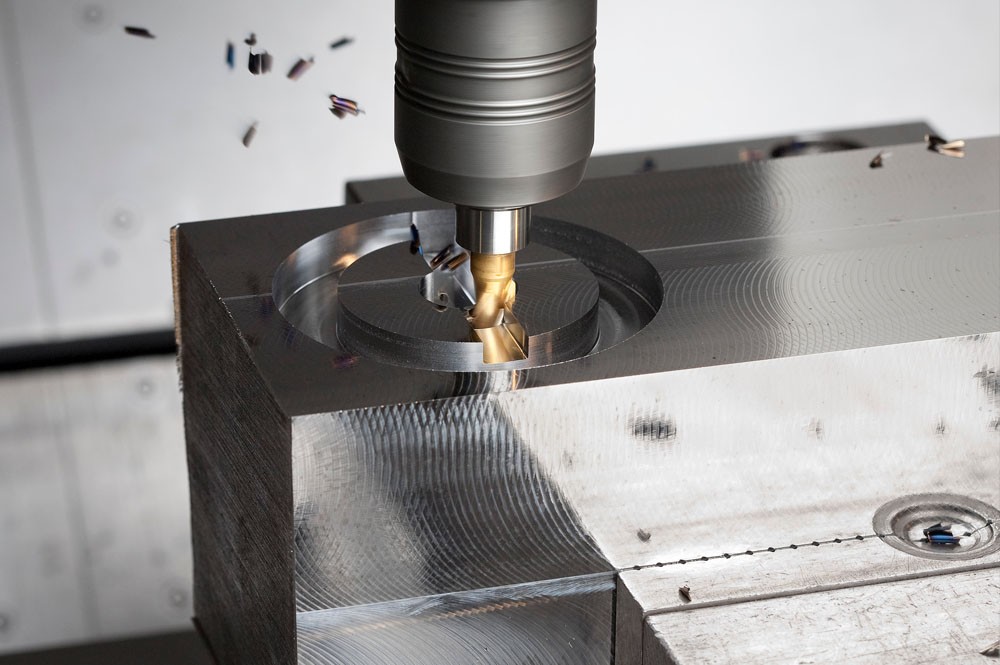

Заготовка из металла, пластика или дерева, оргстекла помещается на прочную станину и надежно закрепляется несколькими зажимами. Далее выбирается подходящее оборудование. Он зажимается в станке на движущимся шпинделе.

Резец погружается в материал на определенную глубину. Когда включается электродвигатель, резак начинает движение – вокруг своей оси или вперед, как при дисковом инструменте. Одновременно с этим выбирается подача – это передвижение заготовки и/или режущей кромки.

Вместе с нажимом под воздействием механического давления происходит обработка – постепенно убирается верхний слой поверхности.

Цель фрезеровки – глубокая черновая или чистовая металлообработка, а также в зависимости от фрезы и задачи, это может быть:

Весь процесс отличается прерывистым характером – фрезеровщик делает паузы, чтобы направить резец, задать скорость и направление движения. Основные подачи:

Особенности выбора режима резания фрез при фрезеровании

Стоит отметить, что есть несколько этапов металлообработки:

В зависимости от этапа делается расчет режимов резания при фрезеровании – его можно произвести онлайн или воспользоваться формулами и таблицами. Соответственно, выбирается тип сверла.

Выбор инструмента

В качестве оснастки фрезерных станков используются различные фрезы. Это приспособления для резки, изготовленные из инструментальной стали высокой прочности. Есть множество признаков, согласно которым происходит классификация:

Для плоских поверхностей

В основном при обработке плоскостей применяются цилиндрические и торцевые фрезы, а также дисковые – для распиловки. Если инструмент в виде цилиндра, то он может быть нескольких типов – с цельными или сменными режущими краями. Крупные монолитные обычно применяются на первых стадиях металлообработки, при черновых работах, в то время как небольшие и разборные – для чистовой.

Торцевой резец больше подходит для протяженных заготовок. Тогда ее зубья могут быть по бокам – с торца. Если это большой складной инструмент, то его используют, соответственно, для широких поверхностей.

Использование твердосплавных резцов обязательно, если вы имеете удовольствие работать с плохо обрабатываемыми тугоплавкими материалами. Но стоит учесть, что понадобится защитная ширина и протяженность режущей кромки, тогда будет отходить хорошая стружка.

Для художественного фрезерования

Декоративные металлические вставки пользуются особенной популярностью в интерьере жилья или офисного помещения, но также такие элементы можно добавлять при проектировании автомобилей, при гравировке любых изделий, например, наручных часов, и в прочих случаях.

В основном для этих целей применяются концевые или дисковые насадки. Более современный, производительный и точный способ – использование лазерных станков с ЧПУ, они быстро и идеально верно повторяют заданные контуры, наносят углубления и узоры. Их можно приобрести в интернет-магазине https://stanokcnc.ru/.

Режимы резания при фрезеровании концевыми или пазовыми фрезами идеально подходят для создания паза, канавки. Они могут иметь от 1 до 4 и более заходов, различную ширину и длину зубцов, сменные насадки или монолитные. Изготавливаются они из любого пригодного материала. Большое многообразие позволяет выбрать инструмент в зависимости от назначения. К слову, они подходят как для ручного управления станком, так и для числового.

Дисковые прекрасно справляются со множеством задач – начиная от грубой и быстрой распиловки, заканчивая тонкой, практически ювелирной работой по декоративному металлическому элементу.

Для обработки кромок

К сожалению, не каждый срез обладает идеальными характеристиками: гладкий, без зацепок и заусенцев, с правильным классом шероховатости и точности. То же касается всех углов – к ним сложно подобраться, по крайней мере не так легко, как к прямой поверхности. Для этого используют следующие насадки:

Обычно все из представленных видов имеют варианты с монолитным изготовлением из твердоплавкого сырья, а также складные – со съемными насадками. Первый вариант больше подходит для черновой металлообработки, а второй – для чистовой и тонкой.

Как посчитать режимы и скорость резания по параметрам

При выборе количества оборотов необходимо смотреть на множество факторов, каждый из которых имеет значение. Есть специальные таблицы для расчета, их мы приведем ниже. А пока познакомимся с важными особенностями.

Ширина фрезерования

Это то, как много будет в единый момент времени сниматься стружки с заготовки. Конечно, чем больше, тем выше продуктивность. Но это может повлиять на качество, особенно если лезвие не одинаково заточено по всей длине режущей кромки, а также если в обрабатываемом материале есть прочные включения, которые могут повредить саму инструментальную сталь. Особенности:

Положительно сказываются фрезы большого диаметра на количество проходов. Обычно требуется много раз пройтись по одному месту, но, например, при создании неглубоких канавок можно ограничиться одним разом.

Глубина резания

Это расстояние, которое определяется от поверхности обрабатываемой детали до предполагаемой линии среза. То есть то, какой будет убран слой. Особенности:

Параметр определяет производительность оборудования, потому что при небольшом расстоянии за один проход приходится тратить в два-три раза больше времени.

Скорость

Это период, за который материал проходит полное изменение на нужную глубину при заданных прочих параметрах. От него напрямую зависит производительность, а также аккуратность среза и длительность эксплуатации рабочего инструмента.

Дадим приблизительные рекомендации, которые ориентированы на сырье:

Количество оборотов в минуту

Нержавейка – обладает составом, сложным к обработке из-за включения определенных химических веществ.

Бронза – очень мягкая, не имеет твердых включений, поэтому с ней можно работать на высоких скоростях.

Латунь – можно работать очень быстро, но нужно учесть, что при повышении нагрева материал становится очень пластичным, может непроизвольно деформироваться, поэтому нужно использовать охлаждающие составы.

Алюминий. Характерно уточнение, как и для латуни, насчет температурного режима. Вторая особенность – большое разнообразие алюминиевых сплавов, в которых нужно разбираться.

Частота вращения

По сути, этим термином также называется скорость, поскольку именно от количества оборотом вращения шпинделя, который держит резец, зависит быстрота. Мы рекомендуем не доверять таблицам, а произвести расчет самостоятельно по формуле: n=1000 V/ π*D, где:

Подача на зуб: формула

Этим термином определяется движение заготовки навстречу фрезе. От него многое зависит, в том числе:

Этот показатель относится уже именно к инструменту, он характеризует то, как перемещается стол станка относительно зубца за один период его вращения.

Формула: S=fz*z*n(мм/мин), где:

Результат записывается в мм/мин.

Так как все параметры взаимосвязаны, приведем такой пример.

Когда увеличивается темп всего аппарата, обороты снижаются, потому что становится больше осевая нагрузка.