Как сделать технологическую схему сборки

Электронная библиотека

Технологическая схема сборки – это графическое отображение состава и последовательности сборки деталей и узлов изделия. Она является первичным технологическим документом, дающим объемное представление о процессе сборки.

Технологическая схема сборки:

1) отражает полную структуру и порядок комплектации изделия и его узлов во времени;

2) служит первым этапом проектирования линий сборки (планировки участков сборки);

3) позволяет из множества вариантов сборки выбрать оптимальный вариант;

4) способствует отработке изделия на технологичность;

5) значительно упрощает проектирование всего технологического процесса сборки.

Разработка технологической схемы сборки начинается с определения базовой детали (или узла) и деления изделия на узлы, подузлы и детали (рис. 5.1).

Базовым называется основной элемент (деталь, сборочная единица и т.д.), с которого начинается сборка. Базовая деталь (узел) должна наилучшим образом определять положение других деталей (узлов) данного изделия.

На схеме сборки каждый элемент обозначается прямоугольником, расчлененным на четыре части:

где 1 – индекс элемента; 2 – позиция в спецификации; 3 – наименование элемента; 4 – количество элемента.

Индексация деталей производится в соответствии с номерами, присвоенными им на сборочных чертежах изделия.

Узлы обозначаются буквами «сб», что значит «сборка». Каждому узлу присваивается номер его базового элемента (индекса).

Например: «сб.3» – узел с базовой деталью 3.

Порядок узла указывается соответствующим цифровым индексом, проставляемым перед буквенным обозначением «сб».

Например: «1. сб.8» означает первый узел с базовой деталью 8.

При составлении технологической схемы сборки необходимо руководствоваться следующим: процесс сборки изделия и каждого из его узлов изображается участком прямой линии, которая начинается с изображения базового элемента (детали или узла) и заканчивается изображением узла или изделия. С левой стороны линии, в направлении движения от базовой детали в соответствующем порядке присоединяются прямоугольники, обозначающие все детали, а с правой стороны изображаются узлы, непосредственно входящие в изделие.

На схеме указываются также необходимые технологические примечания, например: «установить по шаблону», «приварить», «запрессовать», «сверлить в сборе», «смазать» и т.д.

В качестве примера представлена технологическая схема сборки ступицы (рис. 5.2).

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

СОСТАВЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ СХЕМ СБОРКИ

Для определения последовательности сборки изделия и его узлов разрабатывают технологические схемы сборки. Сборочные единицы изделия в зависимости от их конструкции могут состоять либо из отдельных деталей, либо из узлов и подузлов и деталей. Различают подузлы первой, второй и более высоких ступеней. Подузел первой ступени входит непосредственно в состав узла; подузел второй ступени входит в состав первой и т.д. Подузел последней ступени состоит только из отдельных деталей.

Технологические схемы составляют отдельно для общей сборки изделия и для сборки каждого из его узлов (подузлов). Технологические схемы сборки строят по следующему правилу. В левой части схемы указывают базовый элемент (базовую деталь, базовый узел, подузел), а в правой части схемы — изделие (узел, подузел) в сборе. Эти две части соединяют горизонтальной линией. Выше этой линии прямоугольниками обозначены все детали в порядке последовательности сборки. В нижней части указаны узлы, входящие непосредственно в изделие. На схемах узловой сборки обозначают подузлы первого порядка (1СБ.10), на схеме сборки подузла первого порядка — подузлы второго порядка (2СБ. 14) и т.д.

На технологических схемах каждый элемент узла обозначают прямоугольником, разделенным на три части. В верхней части прямоугольника указано наименование элемента детали, подузла или узла; в левой нижней части — индекс элемента; в правой нижней части — число собираемых элементов.

Технологические схемы сборки узла сопровождаются подписями, если таковые не очевидны из самой схемы, например: «Запрессовать», «Сварить» и т.д.

На рис. 10.1 представлено натяжное устройство с входящими в него деталями. В табл. 10.1 представлен операционный технологический процесс сборки натяжного устройства.

ПРОЕКТИРОВАНИЕ СБОРОЧНЫХ ОПЕРАЦИЙ

Сборочные операции проектируют на основе технологических схем сборки. При разработке содержания сборочных операций следует учитывать, что каждая операция должна иметь определенную

Рис. 10.1. Натяжное устройство с входящими в него деталями:

технологическую закономерность, причем при поточном методе трудоемкость операции должна быть равна или несколько меньше такта сборки либо кратна ему.

Проектируя сборочную операцию, уточняют содержание технологических переходов и определяют схему базирования и закрепления базового элемента (детали, узла), выбирают технологическое оборудование, приспособление, рабочий и измерительный инструмент, устанавливают режим работы, норму времени и разряд работы.

При проектировании сборочных операций выполняют необходимые технологические расчеты, позволяющие обосновать выбор оборудования, технологической оснастки и режимов работы. В технологические расчеты входят: определение силы запрессовки для соединений с натягом, установление режима нагрева или охлаждения при сборке деталей с тепловым воздействием, расчет необходимой силы при клепке и др.

Операционный технологический процесс сборки натяжного устройства

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ СХЕМ СБОРКИ

Выбор организационной формы сборки определяется заданной программой выпуска изделий: при единичном производстве обычно применяют непоточную (стационарную) сборку, а при серийном и массовом — поточную. По перемещению собираемого изделия различают сборку стационарную и подвижную.

Стационарная сборка характеризуется выполнением сборочных операций на постоянном рабочем месте, к которому подают все необходимые детали и сборочные единицы данного изделия.

Подвижная сборка характеризуется перемещением собираемого изделия от одного рабочего места к другому. На каждом рабочем месте выполняется только одна определенная повторяющаяся операция.

Для определения последовательности сборки изделия разрабатывают технологические схемы, которые показывают порядок комплектования деталей в узлы, деталей и узлов в изделие; позволяют обнаружить конструктивные неувязки собираемого изделия; значительно упрощают проектирование сборочных процессов, внося определенную стройность в их выполнение; служат для оценки конструкции изделия с технологической точки зрения; могут быть использованы для проектирования сборочных участков.

Построение технологических процессов общей и узловой сборки может быть наглядно представлено в виде технологических схем (рис. 14.5).

Схема технологического процесса сборки представляет собой условное изображение последовательности включения отдельных деталей, сборочных групп и подгрупп в сборочный узел с указанием контрольных и дополнительных операций, выполняемых при сборке.

Технологическая схема сборки

При разработке технологической схемы сборки необходимо руководствоваться следующими положениями.

1. На схеме сборки каждый элемент изделия обозначается произвольным прямоугольником, разделенным на три части.

В верхней части прямоугольника указывается наименование элемента, подузла, узла; в левой нижней части — его числовой индекс, а в правой нижней части — количество элементов, входящих в данное изделие. Индексация деталей производится в соответствии с номерами, присвоенными им на конструктивных чертежах изделий. Каждому узлу присваивается номер его базового элемента. Перед номером узла, входящего непосредственно в изделие, указывается индекс «Сб». Например, «Сб.З» — группа с базовой деталью № 3. Базовой она называется потому, что с нее начинается сборка этого узла.

В зависимости от взаимосвязи с группой различают подгруппы разных порядков. Узел, входящий непосредственно в группу, называется подгруппой 1-го порядка; узел, входящий в подгруппу 1-го порядка, называется подгруппой 2-го порядка и т. д. При этом порядок подгрупп указывается соответствующими цифровыми индексами, проставляемыми перед буквенным обозначением «Сб.». Например, «1С6.5» обозначает подгруппу 1-го порядка с базовой деталью № 5; «2С6.8» обозначает подгруппу 2-го порядка с базовой деталью № 8.

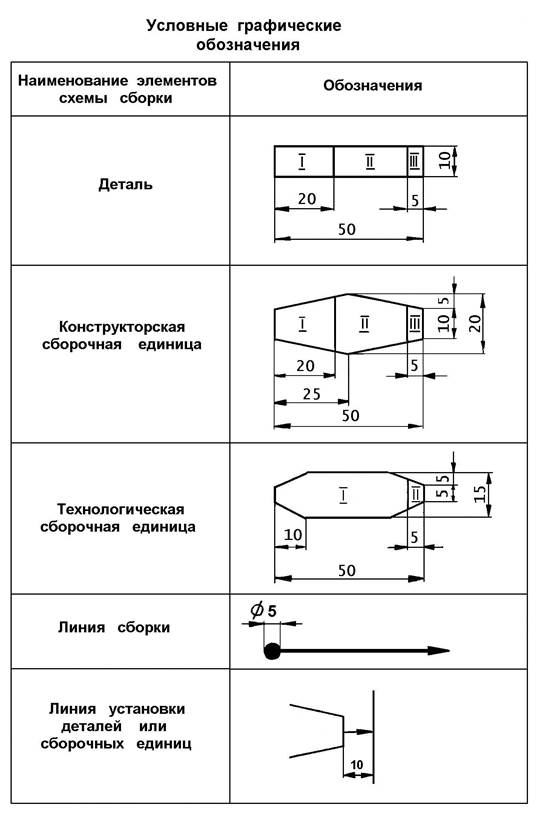

Условные обозначения деталей, сборочных групп, подгрупп и рекомендуемые размеры условных обозначений приведены на рисунке 14.6.

Примеры условного обозначения сборочных единиц и размеры структурного блока

Построение технологических схем разборки изделий основано на тех же принципах. Разница заключается лишь в том, что построение схемы начинается с изделия, узла или подузла, а не с базовой детали или сборочной единицы. На рисунке 14.7 приведен эскиз сборочной единицы, а на рисунке 14.8 — его технологическая схема сборки.

Эскиз сборочной единицы (Сб.11 — Ступица):

/ — крышка; 2 — винт; 3 — стопорное кольцо; 4 — болт; 5 — фланец; 6 — прокладка; 7 — компенсирующее кольцо; 8 — шкив; 9 — подшипник; 10 — кольцо уплотнительное; 11 — ступица; 12 — втулка.

Технологическая схема сборки ступицы

Практически технологические схемы сборки представляют собой разработку проекта технологического процесса сборки.

Технологический процесс сборки изделия в его окончательном виде предопределяется типом производства, т. е. объемом выпуска собираемых изделий, трудоемкостью сборки и организационными формами сборки. При больших объемах сборки разрабатывают технологический процесс подробно и с возможно большей дифференциацией сборочных операций, а при малом объеме выпуска ограничиваются составлением маршрута (последовательности) сборочных операций.

Технологические процессы оборки фиксируют в маршрутных и операционных картах (см. п. 14.3), оформляемых в соответствии со стандартами единой системы технологической документации.

Пример маршрутного технологического процесса сборки ступицы представлен в таблице 14.3.

Пример оформления маршрутной карты сборки ступицы

Содержание операции и переходов

Установка шкива (1С6.8)

Сборка фланца (1С6.5)

Примечание. Норма времени на выполнение отдельных сборочных операций устанавливается по нормативам.

Правила построения технологических схем сборки

Сертификация систем качества

по практической работе студентов

«ПОСТРОЕНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ СБОРКИ ИЗДЕЛИЯ»

Направление подготовки: 220500 «Управление качеством»

Специальность: 220501 «Управление качеством»

очной формы обучения

Разработал к.т.н., доц. Кашмин О.С.

Рассмотрено на заседании каф. АСС

Протокол №_______ от__________________2006 г.

1.ч работы копируем полностью в работу.

Цель и задачи работы

Ознакомиться с формой и порядком заполнения спецификаций изделий, изучить правила построения технологических схем сборки и их назначение.

Общая часть

Сборка – завершающий этап производственного процесса в машиностроении, она в значительной мере определяет качество изделий и их выпуск в заданные сроки. Трудоемкость узловой и общей сборки составляет в среднем около 30 % всей трудоемкости изготовления машин. В массовом и крупносерийном производстве эта доля меньше, а в единичном и мелкосерийном, где выполняется большой объем пригоночных работ, трудоемкость сборки достигает 40…50%. В связи с этим правильная организация, всесторонняя технологическая проработка сборочных работ, по части их содержания, структуры, механизации и автоматизации, имеет большое народнохозяйственное значение.

Технологический процесс сборки— процесс, содержащий действия по установке и образование соединений составных частей заготовки или изделия.

Узловая сборка – сборка, объектом которой является составная часть изделия.

Общая сборка – сборка, объектом которой является изделие в целом.

Законченную часть технологического процесса, выполняемую на одном рабочем месте называют технологической операцией. Операция включает все действия оборудования и рабочих над одним или несколькими совместно собираемыми объектами (операционная партия).

Элементами технологических операций являются технологические и вспомогательные переходы, рабочие и вспомогательные ходы, установ, позиция.

Кроме технологических, различают еще вспомогательные операции, к которым относятся транспортирование, контроль, маркировку, смазку и др. работы. Сборку выполняют в определенной технологически и экономически целесообразной последовательности для получения изделий, полностью отвечающих установленным для них требованиям. Увеличение выпуска машин должно обеспечиваться интенсификацией технологических процессов. Поэтому основная задача технолога–машиностроителя заключается в построении высокопроизводительных технологических процессов.

Большую помощь технологам при разработке технологических процессов общей и узловой сборки оказывают технологические схемы сборки. Эти схемы отражают структуру и последовательность сборки изделия и его составных частей. Технологические схемы сборки, не входящие согласно стандартам ЕСТД (Единой Системы Технологической Документации) в комплект технологической документации, рекомендуется составлять непосредственно по чертежам изделия перед разработкой основной технологической документации (технологических карт установленных форм).

Технологические схемы упрощают проектирование процессов сборки и позволяют оценить технологичность конструкции изделия. При построении технологических схем можно выявить допущенные конструктивные неувязки собираемого изделия. Технологические схемы сборки дают возможность четко представить порядок и последовательность выполнения сборочных операций, определяя их содержание и средства механизации. Для построения технологических схем необходимо различать виды изделий, классификация которых установлена ГОСТ 2.101-68 (рис.1), в соответствии с которой различают: детали, сборочные единицы, комплексы и комплекты.

Изделием называется любой предмет или набор предметов производства, подлежащих изготовлению на предприятии. Определение видов изделий.

Деталь – изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций.

Сборочная единица – изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сочленением, клепкой, пайкой и т.п.).

Комплекс – два или более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенные для выполнения взаимосвязанных эксплуатационных функций.

Комплект – два или более изделия, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера. Например, комплект запасных частей, комплект инструментов и принадлежностей.

Изделия в зависимости от наличия или отсутствия в них составных частей делятся на:

а) неспецифицированные (детали) – не имеющих составных частей;

Рис.1 Виды изделий и их структура

Правила построения технологических схем сборки

Сборку изделия (его составной части) начинают с базовой детали, которая первая устанавливается в сборочное приспособление (стенд, панель) и к которой в процессе сборки присоединяются другие детали или сборочные единицы.

Технологический процесс общей и узловой сборок представляется с помощью технологических схем, которые отражают структуру и последовательность сборки изделия и его составных частей.

Примеры технологических схем общей и узловых сборок показаны в приложении.

Единых общепринятых правил построения и оформление схем сборки в отечественной технологии машиностроения нет, в различных источниках могут встречаться не совпадающие рекомендации. Тем не менее можно сформулировать ряд правил, которые следует соблюдать при построении схем и их пользовании, исходящих из общепринятых требованиям наглядности и однозначности представлений.

2.1. На схемах каждый элемент изделия (деталь, сборочная единица) имеет свое условное обозначение (таблица). Деталь обозначается прямоугольником, сборочная единица шестиугольником, которые разделены на три зоны:

в зоне 1 проставляются обозначение и позиция детали (сборочной единицы) по чертежу;

в зоне 2 – наименование детали (сборочной единицы) по чертежу;

в зоне 3 – количество одновременно устанавливаемых деталей (сборочных единиц). Указанные в таблице размеры условного обозначения элемента изделия желательно выдерживать, составляя технологическую схему сборки, при выполнении данной лабораторной работы. В общем случае условные элементы изображаются произвольного масштаба, одинакового для данной схемы.

2.2. Процесс общей сборки изображают на схеме сплошной горизонтальной линией. Начало линии сборки обозначается сплошь зачерненным кружком Ш5 мм.

2.3. построение технологической схемы общей сборки начинают с базового элемента изделия, который располагают в левой части схемы, условное обозначение собранного объекта – в правой.

2.4. Процесс узловой сборки изображается линией, которую проводят в направлении от базового элемента к собранному объекту.

2.5. Линия сборки изображается сплошной основной линией по ГОСТ2.303-68.

2.6. Условное изображение сборочных единиц, деталей, а также линии установки, демонтажа, информации выполняется сплошной тонкой линией по ГОСТ 2.303-68.

2.7. Условное обозначение всех деталей непосредственно входящих в изделие располагают сверху в порядке последовательности сборки.

2.8. Условное обозначение всех непосредственно входящих в изделие сборочных единиц располагают снизу.

2.9. При возможности одновременной установки нескольких составных частей изделия на его базовую деталь их соединительные линии на схеме сходятся в одной точке.

2.10. При необходимости технологические схемы сборки снабжают надписями-сносками, поясняющими характер сборочных работ (запрессовку, смазку, проверку зазора, доработку, клепку, выверку и т.п.), когда они не ясны из схемы, и выполняемый при сборке контроль.

2.11. Составляют в первую очередь схему общей сборки, а затем схемы узловой сборки (параллельно), обеспечивая необходимую согласованность и координацию действий на основе схемы общей сборки изделия.

Технологические схемы сборки на одно и тоже изделие можно составить в нескольких вариантах, которые отличаются структурой и последовательностью комплектования сборочных элементов. Принятый вариант фиксируют составленной схемой, которая является одним из технологических документов.

Создавая новые машины, следует предусмотреть их общую сборку из предварительно собранных составных частей (принцип узловой сборки), что обеспечивает преимущества не только при их производстве, но также при обслуживании, эксплуатации и ремонте.

3. ВОПРОСЫ ДЛЯ КОНТРОЛЯ

3.1. Составные части технологического процесса.

3.2. Классификация изделий и их составных частей по ЕСКД.

3.3. Назначение технологических схем сборки.

3.4. Основные правила составления технологических схем сборки.

4. ЗАДАНИЕ ДЛЯ РАБОТЫ

Получив в качестве объекта работы изделие, оформить его сборочный чертеж и спецификацию, а также построить технологическую схему сборки сборки изделия. Произвести описание принятой схемы сборки.

5. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

5.1. Ознакомиться с инструкцией по безопасному выполнению лабораторных работ.

5.2. Ознакомиться с содержанием лабораторной работы, заданием.

5.3. Получить изделие для выполнения работы и необходимые инструменты.

5.4. Ознакомиться с конструкцией и назначением изделия.

5.5. Оформить сборочный чертеж изделия (вывести позицию на входящие в изделия сборочные единицы и детали).

5.6. Построить технологическую схему сборки.

5.7. Произвести сборку изделия и окончательно откорректировать технологическую схему сборки.

5.8. Составить отчет и сдать его преподавателю.

6. УКАЗАНИЯ ПО ОФОРМЛЕНИЮ ОТЧЕТА

Отчет оформляется на специальных бланках, выданных преподавателем.

Графическая и текстовая часть отчета должна быть выполнена карандашом аккуратно, стандартным шрифтом с использованием чертежных инструментов.

Отчет составляется индивидуально и подписывается каждым студентом.

7. БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. ГОСТ 2.101- 68 ЕСКД Виды изделий.

2. ГОСТ 2.108-68 (СТ СЭВ 2516-80). ЕСКД Спецификация.

3. ГОСТ 3.1407-74. ЕСКД Правила оформления документации на слесарные, слесарно-сборочные и электромонтажные работы.