Как сделать заклепочник своими руками

Возникла необходимость поставить в отверстие на лонжероне моего автомобиля резьбовую заклёпку.

Увидев невообразимые цифры стоимости готовых резьбовых заклёпочников ≈ 2000руб было принято единственное решение собирать приспособление самостоятельно.

Есть варианты по переделке обычных ручных заклёпочников в резьбовые, но мне этот вариант не очень понравился.

Обобщив опыт ранее построенных подобных устройств, и дополнив конструкцию некоторыми рац.предложениями от себя, выкладываю итог.

Приспособление мало подходит для каждодневного и профессионального использования, но для разовых использований — самое то!

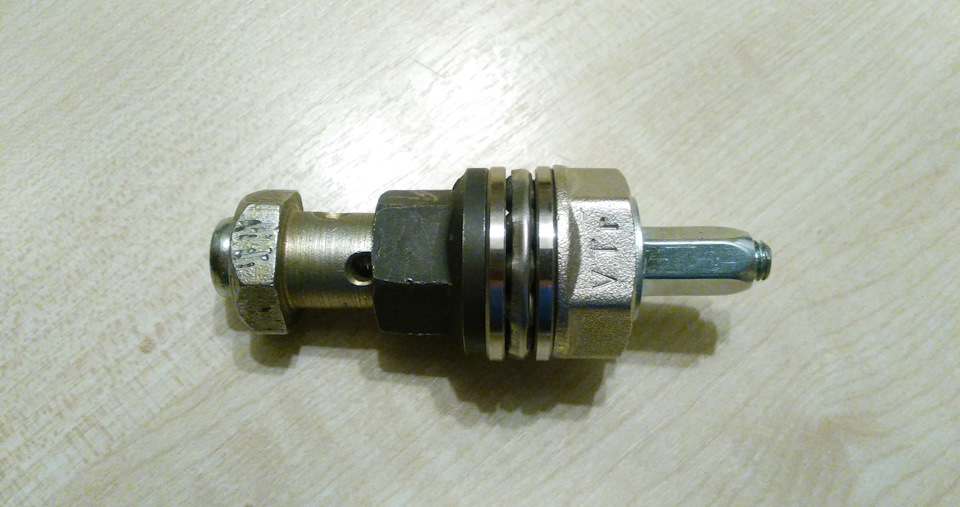

Принцип действия — вытягивание заклёпки внутренним винтом при выкручивании наружного болта относительно упорной гайки.

Ну и уж если мы все находимся на автомобильном сайте — постарался максимально использовать автомобильные компоненты.

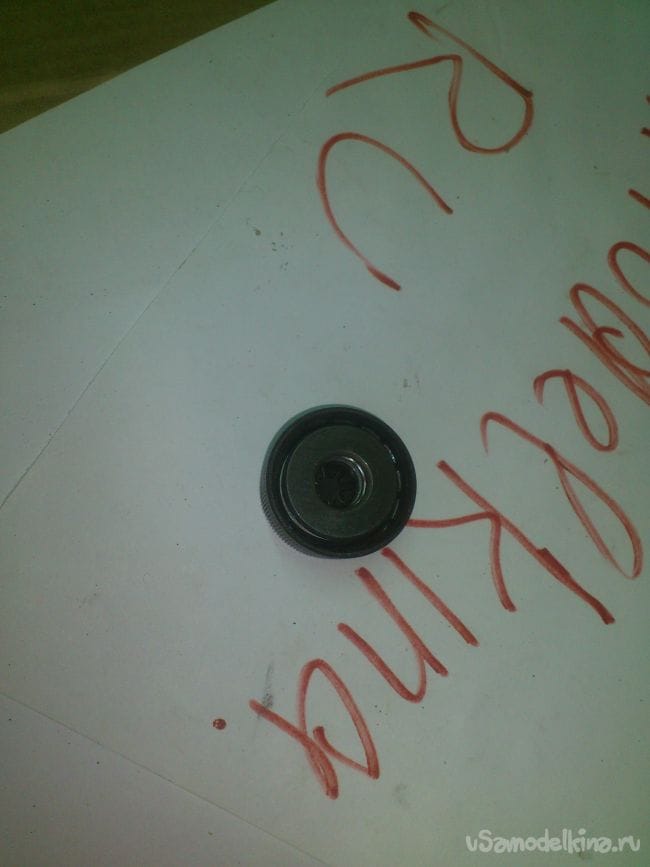

1 — рабочий винт (5руб) — сменные винты, по диаметру резьбовой заклёпки. Приобрел резьбой М5, М6 и М8, класс прочности 8.8. В итоговом виде длина рабочего винта = 70мм.

2 — корпус (50руб) (что-то типа того. Это основная часть заклёпочника. Многие берут обычные болты и сверлят насквозь в нём отверстие Ø8. Есть более простое решение — топливный болт КАМАЗ 870022 М14. В нём уже почти всё сделано, нужно лишь досверлить отверстие в головке болта

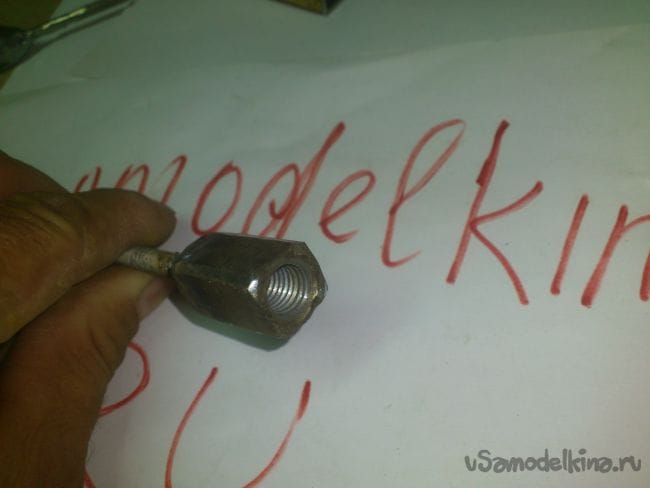

3 — упорная гайка (20руб). Использовать «сырые» гайки из магазинов типа Леруа не стал, подобрал нормальную калёную колёсную гайку PE AUTOMOTIVE 01710900A М14 от грузовиков.

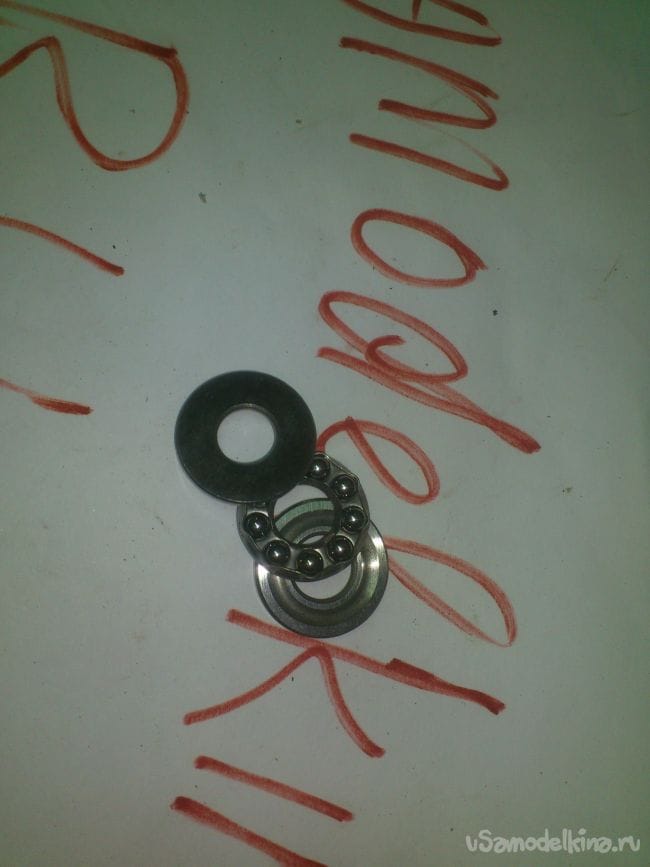

4 — опорный подшипник. Необходим для того, чтобы исключить стягивание «винтом» резьбовой заклёпки. Идеально подошел копеечный подшипник с площадки AliExpress (ищется по словам thrust bearing). Внешний диаметр идеально подошел под гайку, внутренний — под резьбу М14 топливного болта. Изначально использовал опорные подшипники передник стоек, но с ними конструкция получалась намного габаритнее.

5 — переходник(25руб). Вот тут как ни старался, не искал именно автомобильный компонент, но так и не придумал более элегантного решения чем использовать Переходник внутренняя-наружная резьба, 1/2″х3/8″. Внешний диаметр так же совпал с диаметром подшипника. Для экономии общей длины инструмента (около 10мм), я срезал часть с наружной резьбой.

6 — шайба, ставится в соответствии с размером резьбы рабочего винта. Нужно для центровки снизу рабочего винта в теле корпуса, чтобы заклёпка вытягивалась без перекоса.

Сообщества › Кулибин Club › Блог › Самодельный заклепочник для резьбовых заклепок

Комментарии 80

подскажи пожалуйста диаметр этого болта

Круто, а что за болт в котором дырка? есть его каталожный номер?

Это болт коленвала от мерседеса, очень крепкий)номер могу вечером найти)

буду благодарен =) меньше деталей токарю заказывать и как следствие меньше ему пива тащить =)

хм, странный у него каталожный номер)

Пойдет для сельской местности))

Вот ещё магазин со всякой там заклёпкой на али продован вроде норм.JD Rivnut & Rivet Tools Hardware Co., Ltd

China (Mainland)

Капец я с него поражаюсь)))

Я вот не понял, зачем подшипник если можно выкручивать болт, тогда просто гайка будет упираться в заклёпку и всё.

ну да, в принципе и во все не нужен)

Интересно, а зачем на али заказывать, если этих потайных гаек в МЕТИЗАХ как грязи)

да?, буду знать)) спасибо)

пользуюсь вот таким конструктором

одна токарная деталь, и также дырка в болту, правда болт не каленый, а обычный из строительного магазина

Видал такие))делал ночью, токаря не было под рукой))

красавчик)

однозначно в закладки

а ты болт попроще использовать не мог? ну хотя бы от Жигулей… :))))

Не, ну, спасибо что не от Майбаха, конечно :))))

Да ещё и отверстие вдоль!

Это ты что-то слишком сложно заморочился…

Ахаха, конечно пожалуйста ))я думаю можно и от жиги что не будь подобрать) да с отверстием попотел, болт еще каленый))

Прикольно. Молодца. мне например не приходилось встречаться с такой вещицей хотя чего только не приходилось крутить, клепать и скручивать.

Может просто не знал о такой)) я раньше тоже гайки приваривал))

было же?! или в другом паблике?!

в другом)я везде хвастаюсь))

А так ли там нужен подшипник? Если гайку держать, а выкручивать болт, то заклёпка не должна прокручиваться.

Хм.ну кстати да, может и без него будет нормально))

Надо попробовать, я вот ещё немного подумал… если выкручивать болт — он может начать крутить длинный болт и выкрутить его из заклёпки)

Тоже не исключено )в гараже вчера крутил заклепочник, пробовал держать гайку и выкручивать болт, все равно подшипник крутится почему то, может конечно когда клепаться конкретно начнет может и не будет, попробую как не будь)

Круто! Можно название музыки?

спасибо, можно »Ben Delay – I Never Felt So Right (Radio Mix)»

Сообщества › Сделай Сам › Блог › самодельный резьбовой заклепочник

попался мне тут недавно пост в уазовском сообществе, человек купил заклепочник аж за 2500 целковых! блин, думаю мне тоже нужен иногда, но столько платить я не согласен. пошел в гараж мастерить

мастерил из того что под руками валялось

все работает, процес не фотал, да и так все видно

Метки: резьбовой заклепочник

Комментарии 63

Ничего, если я вставлю сюда, свой нищебродский заклепочник?

www.drive2.ru/l/7282757/

Здорово! Хорошая вещь вышла из ГиПа (всмысле, подручного материала).

народ и в частности коллеги прошу у вас помощи а может просто совета дело в том что на месте стоя при любых оборотах не гонит антифриз через расширитель а стоит проехать по трассе километров 40 гонит в чем может быть причина?

И при чем тут пост про заклепочник? Пиши в блоге или единомышленникам-ситроеноводам в лички, а не в блог «очумелых ручек». Тем более, что этот твой кгик о помощи тут вообще мало кто заметит, не говоря уж о том, что бы что-то дельное подсказали.

Покупной переделал — нету токарного станка www.drive2.ru/c/485630922440311421/

Снимаю шляпу — молодец!

слушай я так себе, вот чел молодец! www.drive2.ru/c/479557769964290063/

правда токарных работ много

У мну станка нет токарного, есть только наждак…

У мня вообще в виде насадки на шуруповерт

Ссылку и фото можно?

Молодец, что сам сделал. Рукастые мужики нынче редкость)

Но я все равно склоняюсь к тому, что подобный инструмент лучше купить. Но не об этом я сейчас)

Найти токаря и выточить под разные диаметры — будет вообще круто. Штука ппц полезная же.

Не слишком тяжелый получился? Выглядит массивно

хз про тяжесть, нормально вроде

твой вообще классный как и магаза, только токарных работ много. я на свой ни капейки не потратил, все что на верстаке валялось и в ход пошло

Не не не, что знячит ни копейки, а болты новые? А шина (полоса), а потраченные электричество, при сварке? А самое ценное- Ваше время, а оно сейчас летит… Все имеет свою цену, просто я чуть больше потратился. :-)).

все выше перечисленное лежало без дела;) кроме времени конечно

То есть можно зайти к вам в мастерскую згребти все со стола что просто лежит себе в мешок и вы ничего не скажите, так как вам оно не представляет никакой ценности?

У меня тоже дофига чего валяется но я его на свалке не нашел, все когда то куплено или как-то заработано, сейчас нет гос предприятий где можно что то слямзить и тебе ничего не будет.

Вот я недавно делал съемник с трубы которая валялась в гараже, я помню что она со старой антенны на которую я когда-то покупал на метало-базе. и т.д.

ещё раз повторюсь, у меня и заклепочник есть и 2тр в кармане остались)

блин, а размеров нет( все на глаз, если только завтра спущусь и ещё раз сфотаю с линейкой

было бы неплохо. достаточно любого размера, а там уж в масштабе можно и дальше догадаться.

да там единственная проблема это думаю трубка в трубку по размеру попасть, и втулки под заклепки разного деаметра подобрать

Да втулки мне токарь знакомый за пять минут настряпает) Это прям вообще не проблема)

Шпилька тянущая — китай? держит? или лучше выточить нормальную?)) Не сочтите за труд — хотя бы некоторые размеры указать) Хочу повторить.

болт китайский, пока жив и без соедов насилия, не попался пока хороший. у нас тут в пензасе плоховато с нормальными метизами, все больше китай

Да уж. Я как вижу их резьбы — в дрожь бросает. У слесарюг наших легко плывет резьба на М18 ))) Гуано — оно такое гуано.

самое противное что альтернативы почти нет, днем согнем не найдешь

Да уж. Я как вижу их резьбы — в дрожь бросает. У слесарюг наших легко плывет резьба на М18 ))) Гуано — оно такое гуано.

в моем случае нагрузка идет сразу на много витков, клепка полностью наворачивается, поэтому и жива ещё. до этого клепал болтом с подшипником, вот там пара клепок и хана болту( даже хорошие срывал

Шпилька тянущая — китай? держит? или лучше выточить нормальную?)) Не сочтите за труд — хотя бы некоторые размеры указать) Хочу повторить.

Хорошую прочную резьбу не режут, а накатывают.

Согласен. Но не все знают об этом. Работал на производстве. Видел как делают нормальную резьбу. Поэтому в дрожь и бросает от китайчатины.

отлично. я в свое время искал такой не нашел пришлось колхозить. а именно клепки под номер на авто взадней крышке были просто вставлены- пришлось искать каленую шпильку и наржавейку гаики и тянуть ключами получилось неплохо но пришлось повозиться самому сделать да. а покупать то что одноразово по применению нет. удачи.

отлично! только я эти два косорая сэкономил

Покупал через емекс Дело техники, он меньше 2000 стоил

Который на фото в чумадане — по моему дешевле выйдет!

Который на фото в чумадане — по моему дешевле выйдет!

не выйдет. крафттул — не выйдет. сам смотрел хотя бы на «дело техники», но сейчас буду делать сам. на заводские потом не всегда можно найти шпильки.

А я за 2100 на Алишке заказал.

Грешен, люблю по возможности инструментарием обзаводиться.

А я за 2100 на Алишке заказал.

Грешен, люблю по возможности инструментарием обзаводиться.

я тоже люблю) только платить за него непотребные деньги жаба душит

почти вся раша живет за гранью нищеты. да и смысла не виже дарить какомуто дяде свои денги, их и без этого есть куда потратить

да и сообщество наше называется сделай сам! а не купи в магазе

Самодельный заклёпочник для резьбовых заклёпок

В последнее время достаточную распространение получили так называемые резьбовые заклёпки:

Использовать их очень удобно, если необходимо получить посадочное отверстие с резьбой под винт в тонком листовом металле, толщина которого не позволяет нарезку резьбы.

И вот я решил сделать такой инструмент своими руками. Как обычно, начал с изучения темы. Покопавшись в интернете, я нашёл то, что искал.

Первым попалась на глаза самодельная насадка-заклёпочник для шуруповёрта:

Но, проанализировав её устройство, я очередной раз убедился, что ролики с громкими названиями «Нереально крутая самоделка!» смотреть всё-же, не стоит. ))) Как и всегда, такая насадка может понравится только «диванным специалистам», которые не имеют опыта работы с металлом! ))))

Т.е., функцию свою эта насадка, конечно-же выполняет. Только, в основном, в студии, а не в мастерской! ))) Потому что недостатков у неё очень много:

Справедливости ради, скажу, что основную концепцию устройства я взял всё-же из этого ролика, только решил исключить вышеперечисленные недостатки.

Забегая вперёд, скажу, что мне это удалось. Устройство уже готово и опробовано!

И вот какие материалы мне для этого понадобились:

1. Обрезки профильной трубы, сечением 20 на 20 мм.

2. Обрезок трубы, сечением 25 на 40 мм.

3. Винты М8, М6, М5, М4, длиной 50 мм, повышенной прочности.

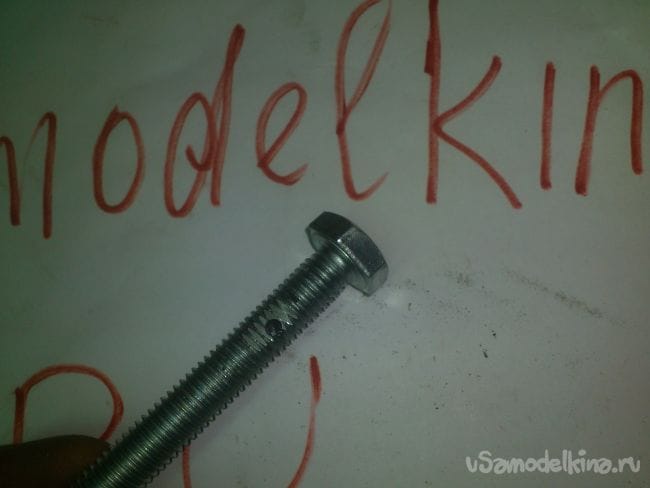

4. Болт М10, длинной 100 мм.

5. Упорный подшипник.

6. Шайба М10 увеличенная.

7. Заглушки пластиковые для профильных труб.

8. Гайки М10 соединительные.

10. Пробка от пластиковой бутылки.

Для изготовления футляра:

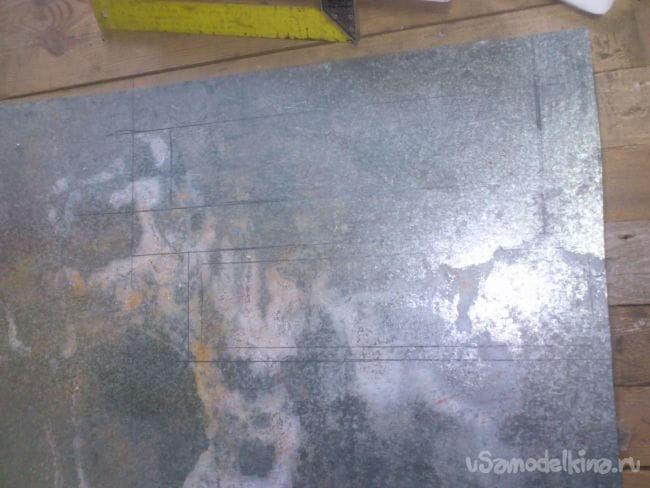

1. Сталь оцинкованная (обрезки кровельной жести).

2. Обрезки экструзионного пенопласта.

3. Мебельные замки-застёжки.

4. «Рояльная» петля.

5. Обрезок стальной проволоки, диаметром 4 мм.

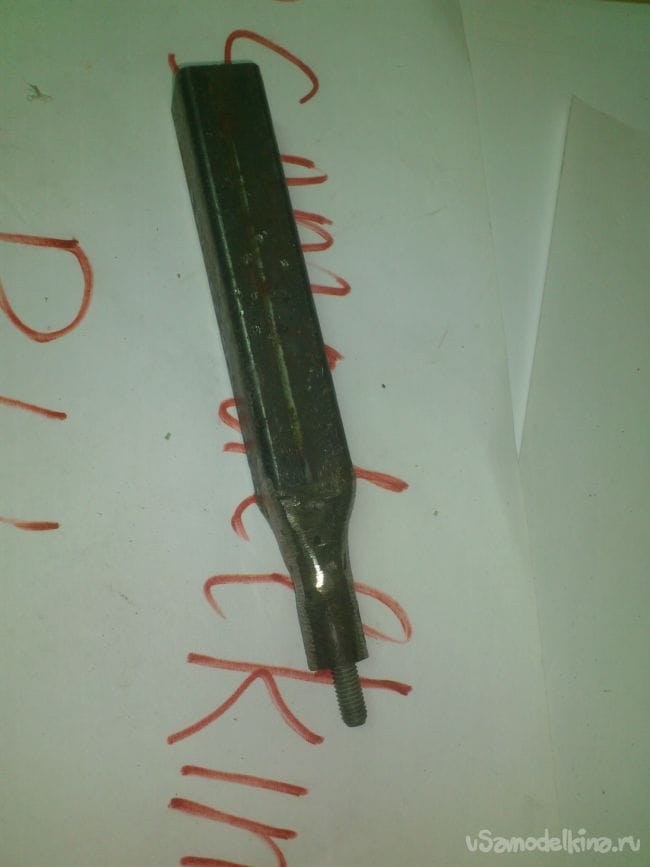

Задумка моя была в том, чтобы поместить внутрь профильной трубы квадратный «поршень» с внутренней резьбой большого диаметра, с другой стороны у которого будет тонкий шток с наружной резьбой. Соответственно, если закручивать в него болт, опирающийся шляпкой на край «цилиндра», то этот «поршень, по мере заворачивания болта, будет втягиваться внутрь. И если, накрученная на шток заклёпка при этом будет упираться шляпкой, то она как раз и нужным образом «раздуется», так как шток будет её тянуть именно за резьбу. Нужно будет всего-лишь изготовить несколько таких элементов под разные размеры заклёпок.

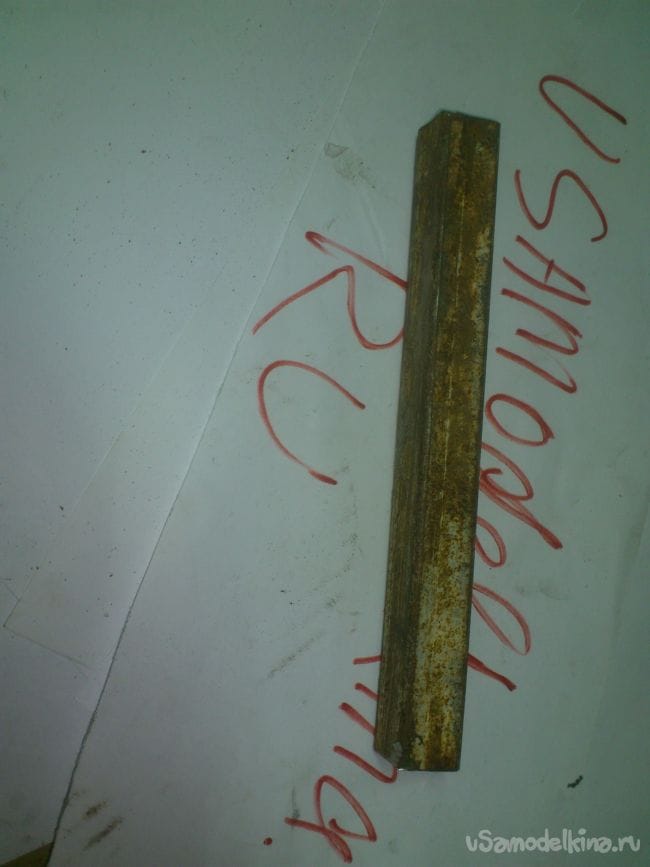

Начал я с изготовления этих самых рабочих элементов. (По аналогии со сменными рабочими элементами других инструментов, я буду называть их битами))))

Изначально я хотел сделать биты под заклёпки с резьбой М4, М5, М6 и М8. Именно эти размеры я буду использовать.

В магазине метизов мною был куплен винт М6, длинной 50 мм повышенной крепости (10,9)

Основание биты я решил сделать из соединительной гайки М10.

Винт был приварен к гайке. Гайка после этого была обточена болгаркой с зачистным кругом для придания ей квадратного сечения:

Как я уже говорил, будущий заклёпочник должен будет обладать достаточно тонким и длинным «носиком» для того, чтобы можно было ставить заклёпки в труднодоступных местах.

Порывшись в «металлоломе», я нашёл обрезок тонкой металлической трубы. Видимо, это была старая газовая подводка, так как на трубе остался кран, а сама труба оказалось толстостенной:

Для того, чтобы состыковать оба элемента, я поступил следующим образом:

После чего сварил всю конструкцию:

Примерив биту, я подогнал длину носика таким образом, чтобы на выступающий из него конец штока можно было накрутить заклёпку:

После этого я занялся изготовлением рабочего винта. В его роли я решил использовать болт М10, длинной 100 мм:

Случайно, играясь им, сидя в машине, я заметил, что он хорошо помещается внутрь пробки от пластиковой бутылки:

И я решил использовать пробку, как наружный кожух.))). Для этого, сверлом, диаметром 10 мм. я просверлил в пробке отверстие:

Осталось закрепить подшипник, чтобы он не слетал каждый раз, когда я буду выкручивать болт. Для этого я разобрал конструкцию, пометив необходимое расстояние, и сточил в нужном месте резьбу, чтобы можно было просверлить отверстие под шплинт:

Шплинтов я не нашёл (хоть и точно помню, что они у меня есть!)))), поэтому, как временный вариант, использовал вместо шплинта подходящий гвоздь!

(Хотя. Уверен на 98%, что пословица про «постоянное и временное», всё-же, верна, и гвоздь так там и останется! ))))

Итак, корпус, рабочий винт и одна бита готовы! Вращать винт я буду при помощи «трещотки».. А, если точнее, то при помощи моего самодельного воротка-«трещотки», которого я и делал специально, чтобы укомплектовать будущий заклёпочник.))))

Теперь необходимо сделать рукоятку, чтобы можно было удерживать заклёпочник при затягивании рабочего винта. Она обязательно должна быть съёмной! Ведь, после того, как заклёпка установлена, она будет оставаться навинченной на биту. Соответственно, снять заклёпочник можно будет только вращая в обратную сторону его самого, свинчивая тем самым с заклёпки! И торчащая в сторону рукоятка в реальных условиях, скорей всего просто зацепится за что-то и не даст его отвернуть. (Как я уже говорил, очень редко приходится ставить заклёпки «в чистом поле» )))))

Саму рукоятку я решил изготовить из такой-же профильной трубы, (сечением 20 на 20 мм.), из которой изготовлен и корпус заклёпочника, и рукоятка воротка.

Крепление к корпусу тоже не должно быть жёстко закреплено в перпендикулярном положении! Ведь, вполне возможно, что работать придётся, к примеру, на днище какой-нибудь коробки с высокими стенками! И тогда, подняв рукоятку под углом вверх, мы, тем самым, увеличим максимальную глубину использования инструмента. (В этом случае вороток нужно будет укомплектовать удлинителем.)

Зная по опыту, что труба такого сечения хорошо помещается внутрь трубы 25 на 25 мм, я решил поискать обрезок трубы 25 на 40 мм, срезать у него одну меньшую стенку и сделать кронштейн.

Но поковырявшись ещё, я нашёл и почти готовый кронштейн!)))). То есть, кусок трубы нужного мне сечения с уже вырезанной одной стенкой:

Осталось только отрезать нужную длину:

И просверлить отверстие под болт М8:

У самой рукоятки я скруглил один угол, чтобы потом она могла отклоняться вверх. Вставил её в кронштейн, «по месту» просверлил отверстие и скрепил всю конструкцию болтом М8 с барашковой гайкой.:

При необходимости, ослабив гайку, можно отклонить рукоятку под нужным углом, (или вообще снять). Но, если придётся работать где-то «в глубине конструкции», отклонив рукоятку вверх, то потребуется удлинитель для воротка! Его я решил сделать из того-же прута, диаметром 12 мм, из которого делал рабочий вал воротка:

Так как он должен будет одной стороной одеваться на вороток, а сделать глухое отверстие квадратного сечения у меня нет возможности, я решил покопаться в своих «запасах ненужных головок» и пожертвовать одной из них.

Работая зачистным кругом УШМ, я придал одному концу прута квадратную форму сечения:

После чего я отрезал 100 мм. прута, и на другой конец одел и приварил головку обратной стороной:

Отдельно хочу рассказать про изготовление бит для заклёпок М5 и М4.

Дело в том, что купить винты повышенной прочности таких размеров мне не удалось. Вначале я поэкспериментировал с обычными винтами. Но, винт М4 разорвался на второй заклёпке.

Обычной крепости (4,8) совсем недостаточно.

Следует заметить, что метизы повышенной крепости в продаже есть. Но, почему-то, нигде не было винтов нужной длины. (50 мм). Винты М4 и тоньше были в продаже только длинной 30 мм и короче.

. И тут мне пришла в голову альтернативная мысль!))))

НЕРЖАВЕЙКА.

Ведь, любая нержавеющая сталь является более крепкой, чем обычная не закалённая. Я поехал в магазин метизов, и попросил продать мне винты М5 и М4 длиной 50 мм, выполненные из нержавейки.

М5 на 50 у них были. С этим проблем не возникло. Я купил и изготовил биту по уже описанной выше технологии.

..Что-же делать. Укоротить носик заклёпочника, и обрезать все биты. Очень не хочется. Ведь изначально этот «носик» задумывался как можно длиннее и тоньше для увеличения функционала заклёпочника.

и просверлил в нём осевое глухое отверстие сверлом, диаметром 3,3 мм:

После этого нарезал в нём резьбу М4. При этом сделал только один проход метчиком «первого номера»:

Осталось только отрезать шляпку и зачистить резьбу на конце от заусенцев.

Вот и разрешилась проблема. Самая маленькая бита готова!

(Скажу по секрету, биту М8 взамен использованной я пока так и не сделал)))). Изначально не нашлось соединительной гайки М10. Потом я её купил. Но, к тому времени, сам «остыл». ))))

Короче, когда мне понадобятся заклёпки под М8, я быстренько её сварю и обточу. )))). Наверное. )))))

А мой заклёпочник готов.

Осталось, как я называю этот процесс, «причесать» ))))

Я его зачистил:

И отправил в покраску. А пока стал думать над тем, какую коробку, и из чего такого ненужного, можно для него сделать.

Коробку решил сделать из обрезков кровельной жести, которые есть у меня в наличии. А внутри устроить посадочные места из экструзионного пенопласта, обрезки которого у меня тоже были. (Когда-то, получая стройматериалы на складе, я обратил внимание на длинные куски экструзионного пенопласта (видимо, они служили прокладками какому-то листовому стройматериалу), которые несли выбрасывать и попросил не выбрасывать их, а отдать мне:

Разложив на пенопласте инструмент, прикинул, как он будет уложен:

После чего положил на кусок пенопласта первый компонент, обрисовал и паяльником выплавил для него посадочное место:

Для заклёпок сделал просто прямоугольное углубление:

Подумав, решил, что заклёпки, всё-же лучше собрать в пакетик. А уж потом, вместе с ним, уложить на место:

И я решил это использовать. Подточил перед покраской более толстый конец удлинителя, придав ему «слегка квадратную» форму:

Теперь, одев заглушку на конец удлинителя, мы вставляем его внутрь рукоятки «трещотки» :

Теперь вороток «неразлучен» с удлинителем. Когда удлинитель понадобится, его можно легко извлечь. (Для этого я немного подрезал пластинки «ёршика» на заглушке.

Так-же поступаем и с битами. Только прячутся они внутрь рукоятки:

Там под заглушкой уместится ровно три биты (я всё-же доделаю М8. )))). А четвёртая останется в самом заклёпочнике.

Простите, отвлеклись. Продолжаем делать упаковку для хранения.

Лишний пенопласт я обрезал:

Отыскав кусок старой оцинкованной жести, я, приложив к ней мой пенопластовый вкладыш, нарисовал развёртку будущей коробки:

Согнув, скрепил вытяжными заклёпками и вставил внутрь пенопластовый вкладыш:

И только тут вспомнил, что не оставил выступов, из которых можно выгнуть петли-«трубочки» и скрепить крышку с ящиком, забив штифты.

Н что-ж. Значит, поищем готовые. Нашлись в хламе несколько «рояльных» петель от старого шкафа. Одну из них я и решил использовать:

Отрезав нужный кусок, я приклепал его сначала к крышке:

В крышку для жёсткости я вставил вырезанный по размеру кусок старого ДВП:

А потом и отрезанный от днища лист пенопласта:

Почти готово. Застёжки я решил использовать «классические». В смысле, те, которые чаще всего использую в своих самоделках:

Получившийся инструмент уже неоднократно был использован по назначению: