Как сделать зажим для сварки

Прижим для сварочных работ своими руками

Здравствуйте, уважаемые читатели и самоделкины!

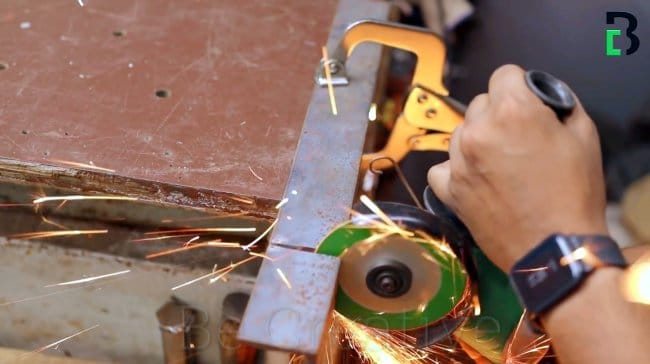

При сооружении самых разнообразных металлоконструкций необходимо фиксировать элементы между собой перед выполнением сварки. Для этого применяются самые разнообразные прижимы, струбцины, и магнитные уголки.

В данной статье автор YouTube канала «Be Creative» расскажет Вам, как он сделал простой прижим для этих задач.

Это приспособление можно изготовить буквально за несколько минут, для чего сгодятся обрезки стальных уголков или профильных труб.

С его помощью удобно соединять профильные трубы или другие элементы конструкций внахлест, при этом имеется доступ к верхнему и двум боковым швам.

Конечно же, уголок можно приварить к швеллеру под любым другим углом (например, 45 градусов). Это позволит соблюдать нужный угол, используя устройство как угольник.

Также можно сделать поворотное соединение уголка и швеллера, и выставлять нужный угол в зависимости от поставленной задачи.

Благодарю автора за простое, но полезное приспособление для разнообразных сварочных работ.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Струбцина: делаем в домашних условиях различных видов – варианты, чертежи, реализация

Бухают мастера-кустари. Простите, ведут задушевную беседу. У одного вместо сакраментального «Вася, ты меня уважаешь?» с языка срывается «Вась, а сколько бы ты рук себе хотел?» Тот призадумывается: «Сколько? Да кто ж его знает… Ну, сколько там по работе надо…»

Рук, понятно, чтобы придержать, прижать, подхватить, и пр. Поэтому такого вспомогательного инструмента, как временные съемные зажимы различных видов – струбцины – мастеровому человеку всегда не хватает. Не хватало и во времена, когда эти самые струбцины стоили копейки. Сейчас за хорошую струбцину могут запросить и поболее 1000 руб. При том, что теперь и в мелком штучном производстве широко распространены электроинструмент, электро- и газосварка, склеивание под давлением и др. технологии, требующие надежного удерживания деталей на время рабочего процесса. Назначение настоящей статьи – рассказать читателю, как в домашних условиях изготавливается струбцина своими руками. Желательно – из подручных материалов с минимальной потребностью в сварочных и токарных работах.

Примечание: по-английски струбцина cramp (винтовая), bar clamp (пружинно-рычажная) или просто clamp, аналогично тому, как отвертку (screw driver) зачастую обзывают просто screw. Человек, неплохо знающий разговорный английский, но незнакомый с особенностями технического (это очень разные языки), услышав что-то вроде «Give me screw driver», скорее всего не поймет, чего от него хотят. Тем более, что малообразованные англоязычные артикли чаще всего «глотают». Вдруг вам доведется оказаться в подобной ситуации, прислушивайтесь: «the screw» (именно отвертка) означает инструмент, а «a screw» – какой-то резьбовый метиз (винт, шуруп), который им крутят.

Разновидности

Целью данной публикации не является соорудить нечто вроде энциклопедии монтажных зажимов – их много видов, а патентов на новые, «супер-супер», еще больше. Наша задача – показать, какие из струбцин более всего надобны в домашней мастерской, и как лучше всего сделать струбцину, не тратя много материала и времени.

Наиболее употребительные в кустарном производстве виды струбцин показаны на рис:

Струбцина для сварки и пайки труб встык

Как какую делать

Любую из описанных выше струбцин можно изготовить самостоятельно в домашней мастерской. Столярные струбцины делаются из металла – деревянные станина и губки инструмента не выдержат противодавления материала детали(ей), зажим ослабнет уже во время работы, а сама струбцина придет в негодность. С варными и паечными струбцинами и так понятно: только металл; дерево – горючий материал.

Столярные струбцины для работ с ценным деревом либо изделиями лучше делать деревянными, но можно пользоваться и металлическими с проставками из фанеры или ровной драни. Струбцины для склеивания в пласть (на толстые заготовки из нескольких тонких) лучше использовать деревянные, даже если клеится металл или пластик – деревянные губки дают более равномерное распределение давления по плоскости и, соответственно, лучшее качество склейки. Хрупкие детали (стеклянные и т.п.) сжимаются для склеивания только деревянными струбцинами.

G-образные

Станины G-струбцин фабричного производства выполняются литыми. В гараже или сарае, даже в кузне на своем участке, организовать сталелитейку нельзя. Поскольку G-струбцины как самые «хваткие» применяются преимущественно в слесарно-сварочных работах с довольно длинными и/или тяжелыми деталями, то и самодельную G-образную струбцину нужно делать из металла на сварке или цельной.

Мастера-умельцы часто сваривают себе струбцины из листовой стали, поз. 1 на рис.:

Самодельные G-образные струбцины

Видимо, копируя профиль станин заводских изделий, что в данном случае неправильно. Профили литых станин струбцин показаны на поз. 2. Обратите внимание на зализы и галтели (показаны стрелками). Сглаживание профиля необходимо во избежание концентрации механических напряжений: они «любят» углы и щели, как постельные клопы. Но сварочный шов не работает, как галтель! Нет, струбцина скорее всего не сломается и не погнется. Однако отдачей зажатой детали станину немного поведет, и добиться точной фиксации будет трудно, причем не исключается и проворот детали при затягивании зажима.

Вполне надежны самодельные струбцины из отрезков швеллера (поз. 3). Недостатки – трудоемки, несоразмерно тяжелы сравнительно с шириной захвата. Резать швеллер на станины струбцин можно, если вам нужно будет сжимать детали очень сильно. Оптимальный вариант станин струбцин для обычных работ – из профильной трубы квадратного сечения, поз. 4. В зависимости от типоразмера и толщины стенок заготовки струбцины из профтрубы можно делать на ширину захвата до 1 м и более, см. видео:

Видео: струбцины из профильной трубы

Примечание: об изготовлении самого ответственного узла G-струбцины – винтового зажима – см. в конце, поскольку он применяется и в струбцинах других типов.

Разновидностью G-струбцины является поджимная, которую условно можно бы назвать GE-струбциной. Поджимные струбцины хорошо известны строителям маломерных судов из дерева, однако будут весьма полезны и в малом деревянном строительстве (напр. дачного или каркасного дома, хозблока и т.п.).

Чертежи поджимной струбцины и способ их применения показаны на рис.:

Чертежи и порядок применения поджимных струбцин

К примеру, при зашивке, скажем, ригеля (стропильной конструкции) крыши каждая следующая доска сначала плотно прижимается к предыдущей, а уж затем крепится к стропильным балкам. Соответственно, надежность и долговечность всего кровельного пирога намного возрастают.

F-образные

Устройство F-струбцины, так сказать, в полном комплекте, показано на след. рис.:

Устройство F-образной струбцины

В ходе использования башмак двигают по направляющей, пока пятка не коснется детали. Тогда большим пальцем руки сдвигают собачку или нажимают на нее (в зависимости от конструкции фиксатора), при этом башмак заклинивается на направляющей. Тогда деталь дожимают поворотом рукояти винтового зажима, или отводя курок эксцентрикового прижима. Расфиксация и разжимание – в обратном порядке.

Городить сложный фиксирующий механизм в самодельной F-струбцине особого смысла нет. Тогда для заклинивания башмака нажимают на его внутренний обушок, или слегка бьют туда легким молоточком, если струбцина мощная, широкозахватная. Как правило, ползун саморасклинивается уже при разжатии винта или вбросе курка в гнездо. Если же башмак заело, расклинивают его легким ударом по наружному обушку со стороны упора (в направлении, обратном заклинивающему).

Слева на след. рис. даны чертежи быстрозажимной F-струбцины с губками из дерева. В центре – внешний вид инструмента, а справа – порядок пользования им. Размеры пересчитаны из дюймовых; их можно округлить до ближайших целых мм.

Чертежи, внешний вид и порядок использования F-струбцины с губками из дерева

Основное назначение данной струбцины – прижим при склеивании в пласть. Предпочтительный материал губок – клен, вяз, граб, бук, дуб или др. древесина, сочетающая в себе высокую прочность и вязкость; из такого дерева делают, например, упорные гребенки фуговальных и копировальных станков по дереву. О других вариантах самодельных быстрозажимных струбцин см. подборку видео:

Видео: самодельная F-образная струбцина

Видео: эксцентриковая струбцина

Видео: быстрый зажим – струбцина своими руками

Делаем удобный сварочный держак. Пошаговая инструкция

Снова здрасте господа самоделкины. Сегодня выставляю на ваш справедливый суд очередную самоделку. Делать будем сварочный держак из ручки для болгарки.

Как всегда, точные размеры я не указываю, дабы не усложнять задачу. Показываю только саму идею, которую подсмотрел у буржуев.

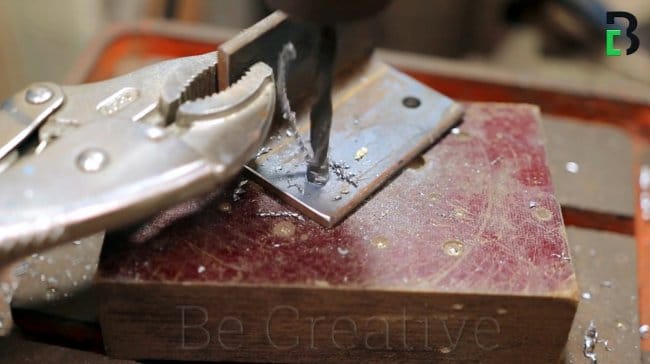

Берем обычную высокую гайку, в которой у нас будет держаться сам электрод.

Просверливаем в ней сквозное отверстие 3 мм, ну или 4 мм, смотря для каких электродов будете её использовать.

Затем нужна шпилька, которая по резьбе должна естественно подходить к гайке. Длину шпильки нужно брать примерно 10-12 см.

Теперь берем болт и барашек, болт тоже по резьбе должен подходить к нашей гайке. Это у нас будет устройство для зажима электрода в гайке.

Затем гайку-барашек нужно накрутить на болт и приварить её. Тут достаточно сделать несколько прихваток.

Теперь оставляем отрезок с резьбой, длиной примерно 2-3 см, но лучше сделать с запасом, 4 см. Остальное отрезаем. У вас должна получится штуковина как на фото.

Дальше суть вы поняли. Барашек мы вкручиваем с обратной стороны высокой гайки и он своей резьбой зажимает электрод неподвижно.

Тут прежде чем отрезать лишнее, прикиньте сколько резьбы на барашке вам нужно оставить, чтобы она при полном закручивании полностью перекрывала отверстие в гайке. Семь раз отмерь.

Теперь делаем ручку держака, для которой применяем рукоять от болгарки или перфоратора. Изначально в этой ручке уже стоит заводская шпилька и нам нужно её выбить. Само отверстие в ручке нужно немного расширить сверлом под вашу новую шпильку.

Вот так эта конструкция будет собрана вместе.

Теперь на конце нашей шпильки мы закрепляем кабель массы от сварочного аппарата. Если зажимаете массу гайками как на фото, то смотрите чтобы они входили полость ручки от болгарки.

Шпильку с массой заводим в ручку, чтобы наша шпилька вышла с обратной стороны.

Теперь накручиваем длинную гайку на шпильку. Накручиваем так, чтобы резьба шпильки конечно не перекрывала отверстие для электродов.

Ну и последний штрих, завинчиваем барашек.

Сварочный держак готов к работе. Я бы тут сделал отверстие на 4 мм, поскольку обычно для работы использую электроды тройку, но иногда и четвёрка нужно. Не делать же две разные гайки под разные электроды. Барашек хорошо зажимает электрод и он не болтается.

Еще у меня возникли сомнения по поводу ручки. Есть опасения, что при работе, высокая гайка будет нагреваться и плавить корпус ручки к которому плотно прилегает. Поэтому я бы поставил несколько термопластовых или паранитовых шайбочек.

Для бывалых сварщиков, которые ежедневно варят танковую броню, такая штука конечно не подходит))) А так для дачных работ по участку и дому, то вполне годная самоделка получается.

На это извольте откланяться господа. Жду вашей критики или полезных идей по модернизации такого держака. С вами был Михалыч, всем мира и добра.

Еще статьи по теме, можете глянуть если не видели:

Варианты сварочных струбцин своими руками

Сборка струбцин своими руками из металла или фанеры. Конструктивные особенности, область применения фиксатора. Преимущества использования угловых струбцин для сварочных работ.

Даже несложные сварочные работы требуют профессионального отношения к делу. Для получения соединений максимально возможного качества в большинстве случаев необходимо использование специальных приспособлений. К их числу относятся угловые струбцины для сварки, которые можно собрать из металла своими руками. Применение фиксатора позволяет надежно фиксировать соединяемые заготовки, что ускоряет и облегчает процесс получения сварочного шва. Для изготовления потребуется нехитрый набор инструментов, подручные материалы и готовые чертежи струбцин, в соответствии с которыми будет выполняться работа.

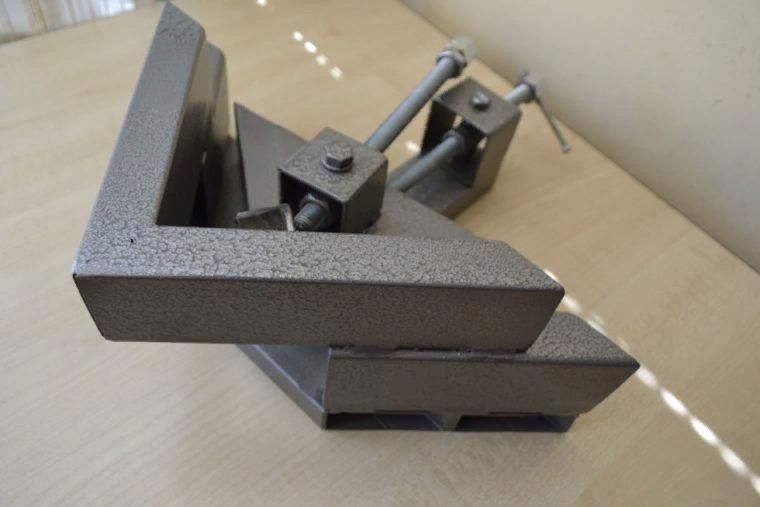

Устройство угловой струбцины для сварки

Струбцина – это своеобразные угловые тиски универсального применения, служащие для фиксации металлических заготовок перед сваркой в удобном положении под требуемым углом. В зависимости от способа закрепления детали могут применяться приспособления, отличающиеся конструкцией, формой и размерами.

Опытные сварщики всегда пользуются несколькими типами струбцин, так как в процессе работы может возникнуть потребность в соединении заготовок различной конфигурации.

Серийно выпускается множество моделей угловых струбцин, предназначенных для выполнения определенных работ. Например, для устройства трубопровода может одновременно использоваться несколько приспособлений, устанавливающих свариваемые элементы под углами 15, 30, 45 или 90 градусов. Без применения зажима точно установить детали затруднительно, особенно для работ, требующих высокой точности.

Конструкция угловых струбцин для сварки обладает следующими особенностями:

Конструкция струбцины состоит из двух элементов:

Передача усилия на зажимные плоскости, а от них – на фиксируемые детали осуществляется посредством Т-образных рукоятей. Выплавленные из чугуна скобы способны выдержать любые температуры, образуемые при выполнении сварки.

Выбирая угловую струбцину, в первую очередь следует ориентироваться на вид предполагаемых работ:

Угловые быстрозажимные струбцины могут устанавливаться в гаражах, небольших мастерских и цехах на рабочих столах и верстаках с ровной поверхностью.

Способы изготовления своими руками

Конструкция из фанеры

Независимо от конструкции основное предназначение приспособлений – жесткий зажим заготовок для их последующего сваривания либо наплавления поверхности. Угловые фиксаторы, изготовленные из фанеры, позволяют соединять как металлические детали, так и заготовки из дерева.

Из фанерного листа вырезается квадрат размером сторон 250 или 300 мм, к которому под прямым углом прикрепляются бруски.

Угол следует установить максимально точно, так как от него в будущем будет зависеть правильное закрепление заготовок относительно друг друга.

Сначала бруски следует приклеить, дождаться схватывания клея и прозенковать дрелью. В полученные отверстия вкручиваются саморезы или иные крепежные детали. От центра колодок необходимо провести перпендикулярные линии, вдоль которых будут перемещаться винтовые шпильки.

Также требуется подготовить подвижные бруски, которые соединяются со шпилькой. При вкручивании ее деталь будет придвигаться к угловой колодке.

При изготовлении угловой струбцины из массивного материала, например ДСП, для брусков следует подобрать материал большей толщины.

Конструкция из металла

Для изготовления основания потребуется листовой материал толщиной 8–10 мм. Для закрепления можно применить уголок соответствующего размера. Соединение элементов удобно выполнять электросваркой.

Пользуетесь ли вы струбциной дома или на работе? Изготовили вы ее своими руками или приобрели готовую в строительном магазине? С какими трудностями и особенностями выполнения сварки вы столкнулись при использовании приспособления? Поделитесь, пожалуйста, своим опытом в комментариях.