Как сделать жестяной короб

Мастер-класс Поделки для мальчиков Моделирование конструирование Коробок своими руками

Сделать коробок своими руками из картона ни для кого не представляет серьезных трудностей. Немного посложней работать с оцинкованным железом, но коробок для себя можно сделать.

Несколько слов об оцинкованном железе. Продается часто в строительных магазинах размерами 1000мм х 2000мм, толщиной 0,35 мм. по цене 80-100 гривень за лист.

При работе нам понадобится киянка (проходит и самодельная из дерева), рулетка, маркер, ножницы по металлу, угольник строительный с углом 90 градусов, но под рукой ещё необходимо держать (на всякий случай) плоскогубцы и слесарный молоток весом 0,3-0,5 кг.

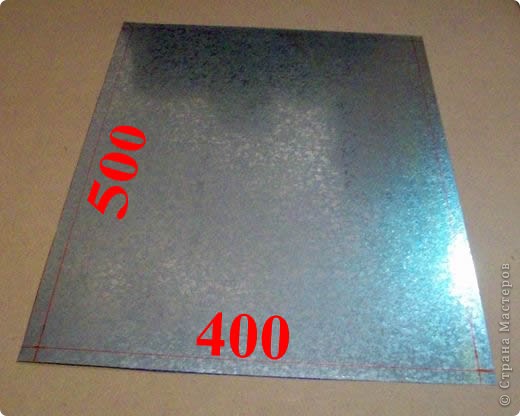

Размечаем лист и вырезаем прямоугольник 500 х 400. При работе с железом все размеры берем в миллиметрах (мм).

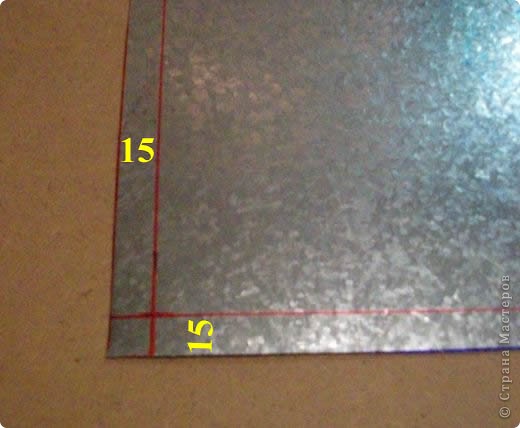

От краев листа (поближе к углам) с двух сторон отмечаем по 15мм и соединяем их прямой линией. Это будет линия сгиба краев листа (гибка верха листа по всему периметру предохранит ваши руки от дальнейших порезов в процессе эксплуатации короба).

Все сгибы делаем во внутрь короба.

Получаем внутренний прямоугольник с размерами 370х470.

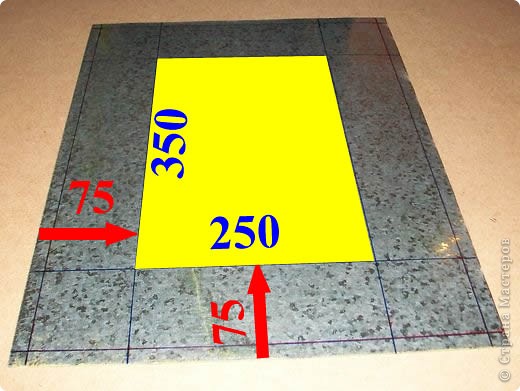

От каждого края на расстоянии 75мм проводим параллельные прямые. Получаем внутренний прямоугольник 250х350 (высоту короба планируем сделать 60 мм).

На меньшей стороне (400мм), от угла отмечаем 40мм (можно 30-35 мм)и соединяем данную точку с точкой пересечения (75х75). И так еще три раза в зеркальном отображнении.

Отмеченные области красными крестиками на каждом углу будем вырезать ножницами по металлу.

Фрагмент выреза одного угла.

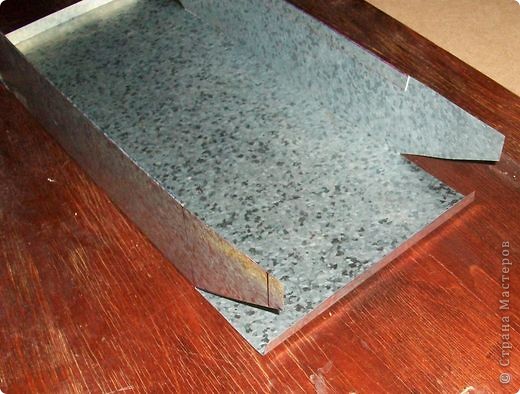

Общий вид вырезанной заготовки короба перед сгибанием.

А это вырезанный фрагмент одного угла.

Сгибание длинных сторон короба производим на небольшой доске ДВП или ДСП, используя деревянную планку (которой прижимаем край листа к доске) и киянку. Устанавливаем край листа строго по линии сгиба и небольшими ударами киянки простукиваем края, а затем переходим к середине. Загибаем плоскоть листа вниз на 90 градусов сначала с одной стороны, а затем с другой.

Переворачиваем лист, выставляем согнутый край листа на ДВП и полностью загибаем края с двух сторон. Простукиваем по всей длине киянкой. Готово.

Вид сгиба по длинной стороне короба.

Изгибаем высоту короба по длине руками, прижимая планкой. Для удобства можно положить ДВП на два табурета, чтобы было повыше работать. Загибаем две короткие стороны короба на углу ДВП под углом 90 градусов, используя киянку.

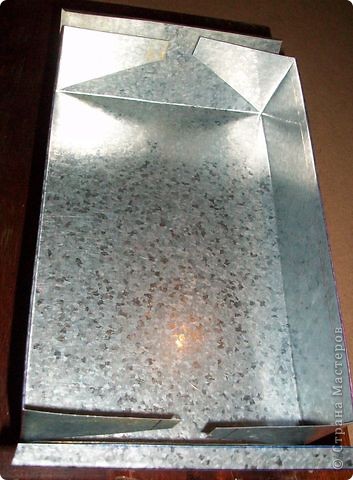

Получаем вот такую форму.

Гнем углы короба на углу ДВП. Короб почти готов.

Для гибки короткой стороны высоты короба можно использовать маленький табурет.

Осталось только сделать замок на короткой стороне короба. Техника здесь проста. Ставим короб длинной стороной вверх, а короткую на край ДВП. Прижимаем левой рукой короб к ДВП, а правой с помощью киянки аккуратно загибаем замок. Также повторяем с другой стороны. Простукиваем швы на маленьком табурете сначала киянкой, а затем можно металлическим молотком.

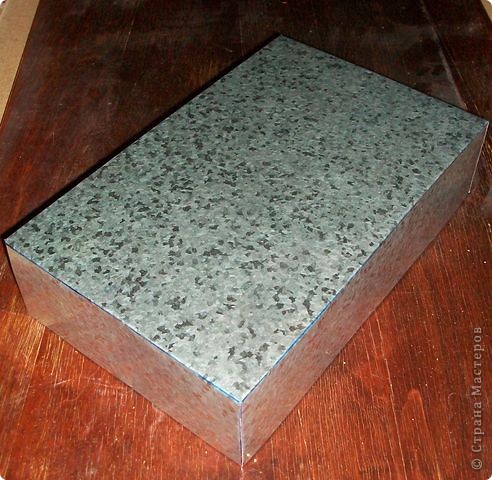

Короб готов. Теперь его можно обклеить самоклейкой на свой вкус или оставить все как есть. Маленький секрет: короб выглядит симпатичнее и красивее когда обклеен. Короб имеет крепкую форму. Спасибо за ваше терпение.

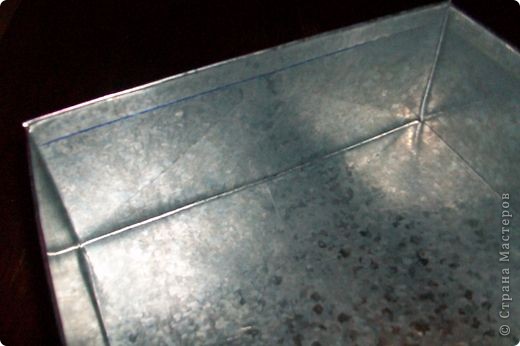

Так выглядит замок по короткой стороне короба изнутри.

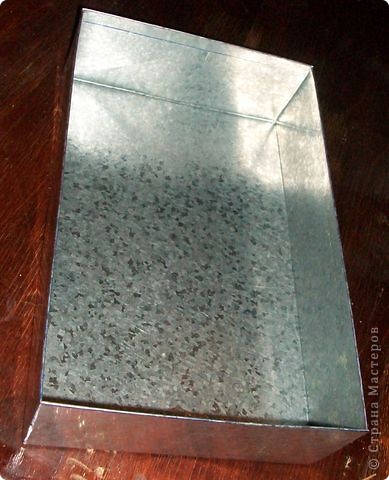

Вид короба снизу (перевернут вверх дном).

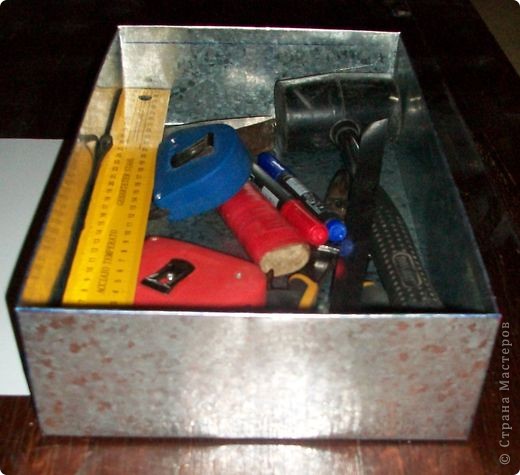

А теперь можно и инструмент убрать. Получился короб размером 250 мм х 350 мм и высотой 60 мм.

Большое спасибо моему мужу за оказанную помощь в изготовлении короба.

классный МК. спасибо!

Спасибо за такую полезную «провокацию». Не обижайтесь, пожалуйста. Я внимательно читала все по порядочку и думала:»Бывают же женщины в Русских селениях. «

это коробок или гробик?!

Из листа жести требуется сделать ведро

Виды листогибов

Есть три вида листогибочных станков:

- Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

Для гибки листового металла

Для получения радиального изгиба металлического листа

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Вырезаем выемки под петли

Хорошо провариваем петли

К шляпке болта приварить отрезки арматуры

Самодельный листогиб в процессе работы

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

- Уголки расположены не полочками друг к другу, а направлены в одну сторону. Из-за этого крепление петли получается не самым удобным, но сделать можно.

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Планка устанавливается так

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Изготавливаем трубу из оцинкованного железа диаметром 100 мм

1. Отрезаем от цельного листа металла заготовку шириной с одной стороны 340 мм, с другой 330 мм. Полоса зауживается для того, чтобы готовая труба вошла в следующую по принципу «папа-мама».

Имеет смыл сразу разметить весь лист и откладывать отрезки с каждой стороны поочередно — с одной 340 мм, 330 мм, 340 мм, 330 мм и так далее, с другой, соответственно, 330 мм, 340 мм, 330 мм, 340 мм. Если не планируется соединять готовые трубы друг с другом или другими элементами, то размечаете прямоугольники со сторонами по 340 мм.

2. Начинаем делать швы для трубы по обеим метровым сторонам. Для этого на металлическом уголке загибаем киянкой края листа по 7 мм с обеих сторон, на 90° в разные стороны относительно друг друга.

3. Переворачиваем заготовку, загнутым углом вверх и киянкой добиваем угол примерно до 130-150°.

4. Делаем ещё один загиб. Заготовка должна выступать на 1 см от уголка. Киянкой простукиваем по всей длине уголка. Удары должны быть сильными, плотными и уверенными. При этом киянка обязательно должна ложиться чётко на плоскость уголка, не отклоняясь ни влево, ни вправо, иначе шов просто сплющится.

5. В итоге получится лист с такими загибами по краям:

6. Обжимаем руками заготовку вокруг трубы «пушки».

7. Зацепляем оба загиба друг за друга.

8. Надеваем заготовку на трубу «пушку» и бьем киянкой по месту сцепления углов до полного их сплющивания.

10. В идеале можно слегка развальцевать трубу в широкой стороне для облегчения состыковки друг с другом, и накатать кольца с обоих концов для обеспечения жесткости, однако и в полученном виде труба пригодна для эксплуатации. Если не допущено ошибок при разметке, то она легко состыкуется с другими элементами, в том числе и заводского изготовления.

В конце следует заметить, что водостоки — это не единственное применение таких труб. Системы вентиляции, различные дымоходы — везде оцинкованные трубы найдут свое применение, так что умение делать их своими руками еще не раз послужит вам добрую службу в деле экономии.

Как сделать ведро своими руками из жести, из оцинкованного железа или из нержавеющей стали с прямыми стенками.

Вырезаем из материала развертку изделия

– высота (устанавливаем заданную величину)

d

– диаметр (устанавливаем заданную величину)

l

– длина окружности (находим расчетным путем)

l = πd = 3,14 * 329 = 1033

В середине развертки размечаем отверстия для крепления ушка

Ширина фальца зависит от его назначения: получения замка; закатка проволоки.

Установим цилиндр относительно бруска в первоначальное положение. Обстукиваем молотком и отгибаем фальц.

5.

Постукиваем заостренной стороной молотка. Следим за шириной фальца – она должна быть одинаковой.

6.

Выравниваем фальц постукиванием тупой стороной молотка.

7.

Окончательно отгибаем под прямым углом согнутый фальц.

Вкладываем кружок по периметру отбортовки,

сделанный из проволоки, диаметр которого должен совпадать с внешним диаметром цилиндра.

Округляем круговую кромку и окончательно доводим закатку.

СОЕДИНЕНИЕ ЦИЛИНДРА С ДНОМ

Загнем края у круга и вставим в цилиндр.

9.

Легкими ударами заостренной части молотка, загибаем фальц внутрь круга.

10.

Крепкими ударами тупой части молотка обстукиваем фальц на брусе, поворачивая при этом цилиндр.

11.

Сваливаем фальц на наружную плоскость цилиндра.

12.

Если в результате работы получится выпуклое дно, необходимо его выровнять.

13.

По самому краю дна, ударяем тупой частью молотка, по всему периметру окружности. Дно при этом выровняется, ребра соединения получат ярко выраженный контур.

ПРИКРЕПЛЕНИЕ ПРОМЕЖУТОЧНОГО ОБРУЧА

Дно ведра можно прикрепить к промежуточному обручу, а промежуточный обруч прикрепить к цилиндру.

Крепим дно ведра с обручем.

15.

Соединяем обруч с цилиндром (корпусом ведра).

16.

Отгибаем фальц у обруча.

17.

Сваливаем фальц на наружную плоскость цилиндра и основательно постукиваем по периметру всей окружности.

Доброго времени суток, дорогой гость!

Первый лист с гальваническим покрытием сошел с конвейера одного из британских заводов еще в 1867 году. Правда в то время металл покрывали исключительно золотом и серебром. Но перед первой мировой войной на поток было поставлено производство деталей с защитным слоем из цинка, и с тех пор они невероятно популярны.

Это и не удивительно — цинк продлевает жизнь железа в 20-30 раз. Изделия, выполненные из оцинковки – прочны, не поддаются ржавчине, и ведут себя в быту не хуже нержавейки, хотя стоят на порядок дешевле.

В сегодняшней статья я предлагаю уделить больше внимания этому скромному материалу и расскажу, как сделать трубу из оцинковки своими руками.

Оцинковка – это в первую очередь сталь, материал, имеющий много неоспоримых достоинств.

Но без защитного покрытия черный металл подвержен коррозии, быстро ржавеет и приходит в негодность. Цинкование с успехом решило эту проблему. И, несмотря на то, что трубы из оцинковки и стали по форме одинаковы, оцинкованное изделие имеет ряд преимуществ.

Дополнительные плюсы оцинкованного изделия:

Но, как любое инженерное решение, трубопровод из оцинкованного железа неидеален.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Сделать листогибочный станок своими руками несложно, но пока немногие домашние мастера и специалисты, использующие гнутые изделия из листовой стали в своей деятельности, занимаются изготовлением такого оборудования для собственных нужд. Между тем подобное устройство, обладающее достаточно высокой надежностью и простотой в эксплуатации, поможет хорошо сэкономить.

Один из самых доступных листогибов — отечественный ЛГС-26, цена около 38 тысяч рублей. Мы сделаем дешевле и оптимизируем под свои нужды

Особенно изготовление и использование листогибочного станка актуально для тех, кому выполнять технологические операции по гибке листового материала надо не ежедневно и в больших объемах, а периодически.

Способы изготовления трубы из жести

Перед тем, как сделать трубу из оцинковки своими руками, потребуется изготовить ее чертеж. Полученную выкройку нужно будет перенести на лист железа. Сделать это можно либо мелом, либо острым ножом.

Стоит учитывать, что при разметке заготовки, ее ширина должна равняться увеличенному на 1,5 см диаметру будущей трубы, а длина должна немного превышать высоту прямого отрезка будущей трубы.

Готовую выкройку трубы нужно вырезать ножницами по металлу и уложить на край верстака.

Для создания фальца с одной стороны заготовки по всей длине нужно прочертить линию, отступив от края на 0,5 см. Эту линию совмещают с уголком на верстаке, чтобы с помощью деревянного молотка можно было загнуть вниз край заготовки.

На следующем этапе приступают к обработке другого края выкройки. Для этого полотно переворачивают и, сделав отступ от края на 1 см, аналогичным образом подгибают и другой край, но в противоположную сторону.

После этого полученную кромку нужно подогнуть еще раз, чтобы в разрезе она напоминала букву Г.

Теперь можно приступать к соединению трубы из оцинковки своими руками. Если есть возможность, можно использовать оправку (отрезок трубы нужного диаметра), однако, это не обязательно. Итак, вставив подготовленный шаблон в оправку, начинают плавно сгибать противоположные края трубы друг к другу.

Противоположные кромки соединяют так, чтобы меньшая часть замка зацепилась за большую. После этого замковое соединение прижимают и уплотняют пассатижами.

На последнем этапе потребуется металлическая планка и молоток, которым нужно будет тщательно подбить соединение.

Есть еще один способ, как сделать трубу из оцинковки. В данном случае используются клепки из жести, алюминия или стали.

Последовательность работ такая:

Стоит отметить, что подобный способ изготовления труб предполагает наличие не очень красивого внешнего шва, который приходится маскировать. Поэтому подобные изделия не очень удобны в использовании.

С чего начать изготовление листогибочного станка

Чтобы сделать станок для гнутья листового металла, вам понадобится чертеж такого устройства или его подробные фото. Кроме того, следует учесть ряд таких важных факторов, как усилие, которое необходимо будет приложить для использования листогибочного станка, его масса и габариты (от которых зависит мобильность), себестоимость и доступность комплектующих. В итоге получаем следующие исходные параметры.

Очень сложно найти чертеж устройства, которое бы удовлетворяло всем этим требованиям, но можно доработать наиболее удачное из них.

Самая популярная конструкция листогиба и ее улучшение

Конструкцию ручного листогибочного станка, показанную на чертеже №1, можно без труда усовершенствовать. По приведенному чертежу видно, что приспособление для гибки листового металла состоит из таких элементов, как:

Чертеж №1: Для постройки нашего листогибочного станка мы применим данную схему

У траверсы листогиба (пункт 7), которую согласно изначальному чертежу предполагается делать из уголка, условно показан вариант исполнения из швеллера. Такая модернизация в разы увеличит выносливость траверсы, которая при использовании уголка в определенный момент неизбежно прогнется посередине и перестанет в этом месте создавать качественный сгиб лист. Замена на швеллер позволит делать не 200 сгибаний без рихтовки или замены данного элемента (что при более-менее активной работе весьма немного), а более 1300.

Конструкцию такого листогибочного станка, сделанного в домашних условиях, можно еще дополнительно усовершенствовать, что сделает его более эффективным и универсальным.

Чертеж №2: Основные элементы листогиба

Чертеж №2 позволяет более детально разобраться в конструкции самодельного листогиба:

Усиливаем прижимную балку

Ниже мы рассмотрим схему усиления прижимной планки. Однако, если в качестве прижима у вас изначально будет достаточно массивный уголок, а гнуть чрезмерно толстые листы на своем листогибе вы не планируете, то вполне можно обойтись без усиления прижимной планки описанным способом.

Стоит ли связываться с усилением прижима, зависит от условий работы станка

Чтобы продлить срок службы прижимной балки и сделать его сопоставимым со сроком службы траверсы, следует дополнить данный элемент конструкции, который изначально по чертежу выполнен из уголка, основой из металлической полосы с размерами 16х80 мм. Переднему краю данной основы нужно придать угол 45 градусов, чтобы выровнять ее плоскость с плоскостью самого прижимного уголка, а непосредственно рабочей кромке данного элемента следует сделать фаску около 2 миллиметров.

На чертеже №2 полученная деталь в разрезе указана на дополнительном рисунке вверху справа. Эти меры позволят металлу прижима работать не на изгиб (что крайне нежелательно), а на сжатие, тем самым многократно увеличивая срок службы без ремонта.

Дополнительный 60-й уголок, приваренный к задней полке основного прижимного уголка, будет сдерживать его от выгибания вверх. На чертеже №2 более детально это показано на дополнительном рисунке вверху слева.

Также следует позаботиться о фрезеровке нижней плоскости прижимной балки, которая и формирует сгиб. Неровность данной плоскости, согласно общепринятым правилам, не должна превышать половины толщины сгибаемой заготовки. В противном случае согнуть заготовку ровно, без вздувшейся линии сгиба, не получится. Следует иметь в виду, что отдавать балку на фрезеровку следует только тогда, когда на ней уже есть все сварные швы, поскольку их выполнение приводит к изменению геометрических параметров конструкции.

Конструкция в сборе

После сборки усовершенствованное приспособление для получения металлопрофиля выглядит следующим образом:

Листогиб в собранном виде

На чертежах указаны прижимные маховики, которые на практике мало у кого найдутся. Чаще используют обычные винты с приваренными воротками. После приварки воротков необходимо обязательно прогнать резьбу на них, так как сварка может повлиять на нее крайне отрицательно.

Ручной винтовой пресс, доводка.

Если и рассматривать, как проект, то только проект восстановления, приведения в порядок и адаптации под более комфортное использование.

Давно хотел пресс. Ручной. Гидравлика казалось дорогой и малопонятной, а стучать молотком почти в квартире порядком надоело как мне, так и моим соседям. Вспомнил, что где-то с год назад наш форумчанин, мой земляк продавал ручной винтовой пресс. Позвонил ему и узнал, что пресс так ещё и не продан и он готов с ним расстаться.

Пресс оказался гораздо больше, чем я думал, на монументальном столе. Разделили на две части, засунули в мой универсал и притащили в мастерскую. Занос на 6-й этаж прессика весом в честных 200кг ещё то удовольствие, но был уверен, что оно того стоит.

Сам пресс по-видимому внутризаводского изготовления. Стойки диаметром 40мм, ползун и верхняя перемычка 60мм, нижняя плита 35мм., гайки на стойках с резьбой М30. Винт дузаходный, трапеция 4х4мм, т.е. шаг 8мм. Рабочий проем 340х500мм.

Разобрал, отчистил, понял, что места с таким монстром точно не хватит и начал придумывать, как его вместить в существующее пространство. Решил обрезать стол и сместить пресс к краю, что бы и работать удобнее и место для штурвала осталось.

Плита на столе оказалась 14мм, пока просверлил отверстия под стойки, пока вырезал отверстие в центре сломал не одно сверло. Все делать пришлось ручной дрелью, потом шарошкой выравнивать края и подгонять под отверстия в нижней плите пресса. Попутно отнес фрезеровщику нижнюю плиту расточить отверстие с 50 до 100мм по центру. От стола отрезал кусок столешницы, ногу, вырезал все как варили на завода. Потом те же швы просто повторили уже на уменьшенном варианте. С отверстием по центру тоже получалось не все гладко. Изначально снизу была перемычка сечением 35х80мм, которая держала нагрузку при работе пресса. (И это при плите стола в 14мм!) Что бы получилось отверстие, пришлось вырезать кусок перемычки и приварить половинки к столу. И нагрузка распределится и высоту стоек сохраню без перерезания резьбы на них.

Решил переделать штурвал. Родной был как по мне маленький (650мм в диаметре) и не совсем удобный. Вымерил, что больше 800мм я не сделаю, т.к. не помещу в мастерской. Попутно считал усилие, которое смогу развить с таким рычагом. Наружный диаметр в итоге получился 770мм.

Нашел вальцы, согнул «бублик», нарезал трубы и газорезкой выпилил из старого штурвала ступицу, спицы в которой оказались из кругляка в 30мм. Вот так раньше делали, металла не жалели вообще. )) Сварщик неделю откладывал в сторону мой штурвал, а я все думал, как сделать его лучше. Сначала хотел добавить балансиры, для улучшения момента, потом думал добавить ручки вертикально, что бы легче крутить, потом придумал второе кольцо, что бы эти ручки связать. Слава богу сварили штурвал, иначе было бы что-то ещё. )) Спицы сделал три прямыми, а три изогнул, что бы связать нижнее кольцо и не цеплять за стойки пресса. Высоту барабана считал такой, что бы и рукой схватиться вышло и барабан не перекрывал рабочий проем пресса на максимальной высоте. Все согнули из водопроводной трубы на 3/4. Вообще штурвал получился отличным. За вертикальные перемычки можно тянуть как угодно, двумя руками и ничего не мешает

Все покрасил, собрал и понял, что места все равно не хватает. Разобрал старые стеллажи, собранные со всяких обрезков и сделал нормальные с местом под пресс + зазор под ещё один, реечный, который приблудился попутно.

Примерил в освободившемся пространстве тумбу. Все хорошо, но при полном подъеме винт упирается в потолок ((, который всего 1,98м. Заглубил ножки в стяжку по подсыпке, сделал подкладки на плиту перекрытия из транспортерной лены и металла 3мм. Выставил тумбу, нагрузил её полным весом пресса и прикрутил намертво к стене анкерами тоже через транспортерную ленту. Заодно замуровал ножки в стяжку. Первая проблема винтового пресса то, что он пытается вращаться по мере вращения штурвала. Вторая — стуки об стену краями стола, если он не закреплен. Обе проблемы считаю что решил. Резина должна быть неким демпфером при ударной нагрузке пресса при вырубке, например.

Винт обрезал на 80мм, хода хватает и ещё остается около 100мм неиспользуемого винта в нижнем положении.

Отдельная песня крепеж, с которым достался пресс. Зачем использовали такие болты для меня загадка, но все резьбы перерезал на крупнее и заменил болты на те, что длиннее, как на креплении штурвала с гайкой, так и фиксаторе винта. Для сравнения размеры старых и новых болтиков. Кстати с фиксатором вышла тоже засада. сразу ещё обратил внимание, что винт очень туго идет в верхнем положении. Перекошен. Оказалось, что в фиксаторе не дорезали посадочное и винт был не симметричен. Чем выше я его поднимал, тем сильнее его перекашивало. Подточил, все стало просто отлично.

Вот такой получился прессик. Осталось вырезать вниз полку.

Изменено 16.06.2014 08:40 пользователем AduiDas

Что такое зиг-машина и как ее сделать

Зиг-машина (или зиговочное приспособление) позволяет согнуть на изделиях из листового металла бортики жесткости, которые и называются зигами. Такие машины относятся к категории специального оборудования и могут быть выполнены с электрическим или ручным приводом. Ручные зиг-машины, также закрепляемые при помощи струбцины, могут иметь достаточно компактные размеры и переносятся в обычной сумке для рабочих инструментов.

Ручная зиг-машина со сменными роликами

Такие приспособления позволяют за один проход сделать качественную отбортовку не только на круглых изделиях (тех же обечайках металлических емкостей), но и на прямолинейных металлических листах. Эти устройства являются просто незаменимыми при изготовлении отдельных частей кровельных конструкций.

Разнообразие зиговочных роликов и их назначение

Рабочими элементами зиг-машины выступают вальцы-ролики, а ее использование позволяет значительно сэкономить на приобретении элементов кровельной конструкции, произведенных в заводских условиях. Если посмотреть видео, в котором показана работа такого устройства, становится понятно, что пользоваться им можно даже по месту непосредственного монтажа кровельной конструкции.

Рекомендации по выбору листогиба

Чтобы правильно выбрать приспособление для изготовления гнутых элементов из листового металла, можно придерживаться следующих рекомендаций.

Листогиб российского производства СКС-2в1, цена 64 тысячи рублей

Если в ваши планы все-таки входит активное использование самодельного листогиба для работы на более-менее большом потоке, то будьте готовы к тому, что в определенный момент ваше производство может остановиться из-за поломки. Так как используемая домашними мастерами сталь для производства листогибочных станков своими руками, скорее всего, не выдержит высокой нагрузкой, быстро устанет и просто поплывет.

А вот для бытового, не особо нагруженного применения домашний листогиб станет отличным помощником и позволит сэкономить немалые деньги. Нужно учитывать этот момент и не ждать от простого самодельного станка чудес выносливости и производительности.

Перед изготовлением листогибочного станка своими руками можно не только изучить многочисленные чертежи подобных устройств, размещенные в Интернете, но и посмотреть обучающее видео. Возможно, кому-то размер описанного листогиба покажется слишком маленьким, тогда можно рассмотреть вариант самодельного листогиба более крупного формата. Разумеется, это уже не мобильный станок, он подойдет для небольшого частного цеха:

Преимущества самодельного листогиба

Изготовлением листогибочного станка своими руками или же приобретением ручного проходного листогиба часто интересуются те, кто хочет прилично сэкономить на покупке профнастила серийного производства. Несложная теоретическая арифметика показывает: если самостоятельно гнуть с помощью такого приспособления профнастил, то стоимость последнего будет на 40% ниже по сравнению со стоимостью заводских изделий. Но не все так просто.

Заводской проходной листогиб MetalMaster, стоимость 62 тысячи рублей

Если приобретать заводской проходной станок для профнастила ручного типа с прицелом на небольшое собственное производство, то он обойдется примерно в 60 тысяч рублей. Между тем такой ручной листогибочный станок не гарантирует стабильного качества получаемого с его помощью профнастила. Проблема в том, что прокатка в один проход с большой долей вероятности будет приводить к появлению перетянутых углов, от которых впоследствии могут пойти трещины. А прокатывать один лист многократно, постепенно меняя степень прижима, слишком долго, трудоемко и в итоге нерентабельно. Но зато более простые детали из листовой стали изготавливать в его помощью вполне удобно.

За полноценную прокатную линию китайского производства для профнастила придется отдать порядка 20 000 долларов. Разумеется, она потребляет достаточно много электроэнергии (от 12 кВт) и для ее установки необходимо помещение большой площади, что явно не вписывается в планы и бюджет большинства домашних мастеров.

Прокатный стан для профнастила за работой

Самое главное, что следует учитывать при приобретении листогибочного станка, – это возможность его быстрой окупаемости. Добиться этого мастеру, который применяет такое приспособление в частном порядке, достаточно сложно. В этом случае целесообразнее использовать самодельный листогиб, который пригоден для изготовления гнутых листовых изделий любого типа. С помощью такого оборудования можно гнуть как листы с типовыми размерами, так и нестандартную продукцию, которая очень востребована при проведении кровельных работ, а также многих других.

Тонкости оперирования жестью

Для того чтобы понять, как делают металлические трубы, и облегчить себе задачу, стоит ознакомиться с некоторыми правилами работы с данным материалом:

Таким образом, самостоятельное изготовление жестяных труб не представляет особой сложности. Руководствуясь приведенными советами и соблюдая технику безопасности, можно изготовить такие изделия довольно быстро.

Как устроен листогибочный станок

Прежде чем задаваться вопросом о том, как сделать листогиб, следует разобраться в особенностях конструкции такого оборудования. В первую очередь, такие устройства отличаются типом своего привода. Так, различают приспособления с механическим, электрическим, гидравлическим и ручным приводом.

В листогибочных станках с механическим приводом может использоваться маховик с фрикционом и кривошипом или система блоков, рычагов и тросов с падающим грузом. Такие устройства, отличающиеся ударным импульсом в начале рабочего хода, который затем постепенно ослабевает, далеки от идеала в плане качества результата из-за механики своей работы и применяются все реже.

Электромеханический трехвалковый листогиб DURMA

КПД оборудования для гибки листового металла, на котором установлен электрический привод, заметно падает при увеличении нагрузки в виде уменьшения размера заготовки или же увеличения ее прочности. Если попытаться согнуть на таком листогибочном станке заготовку из жесткого металла (например, из нержавейки), можно столкнуться с тем, что ротор электродвигателя начнет проскальзывать, снижая крутящий момент и увеличивая потребление электроэнергии.

Точно подстраивать развиваемое усилие под сопротивление обрабатываемой заготовки позволяет оборудование с гидравлическим приводом, но оно и стоит недешево. Обычный гидравлический домкрат, который тоже можно использовать в качестве привода для гнутья листового металла, не обеспечивает равномерного распределения усилия от него по всей длине сгиба.

Если резюмировать все вышесказанное, получается, что ручной листогиб является оптимальным вариантом для домашних мастеров. Изготовить его можно в различном конструктивном исполнении.

Самодельный листогибочный станок для окрашенной жести призван обеспечить высокое качество и точность гибки металла, имеющего лакокрасочное покрытием. При этом продукция, изготовленная на этом оборудовании, должна иметь хороший (а если постараться, то и привлекательный) товарный вид. Сегодня мы расскажем о том, как изготовить столь полезный листогиб своими руками.

Конструкция листогиба

В статье «Простейший самодельный гибочный станок листового металла» мы рассказали о схеме, по которой работает ручной листогиб. В ней рассказывается о станке, который деформирует неокрашенную жесть и производит продукцию, к которой предъявляются крайне низкие требования.

Схемы работы листогиба.

В настоящей статье мы расскажем, как изготовить самодельный листогибочный станок для окрашенной жести. Обработка жести с лакокрасочным покрытием должна производиться на более мощном оборудовании, которое обеспечивает, кроме того, ещё и более высокие точность и качество гиба. Конструкций самодельных станков, предназначенных для гибки окрашенного листового металла, интернет предлагает много. Мы расскажем ещё об одной. Листогиб, о котором мы будем рассказывать, схематически изображён на рисунке.

Компоновка листогиба (пуансон открыт).

Основанием предлагаемой конструкции служит, как самый жёсткий из доступных профилей, швеллер (№ 5…8). С верстаком, который является основанием, он связан двумя струбцинами. Изгибаемый лист окрашенного металла помещается между основанием и прижимом (швеллер № 5 — играет роль траверсы) и прижимается двумя гайками-маховиками. Такая конструкция гайки выбрана для того, чтобы необходимый (с достаточно большим усилием) прижим можно было осуществлять вручную, без применения инструмента. Сильный прижим необходим, что бы исключить перемещение листа металла во время гибки (под действием касательной составляющей основного усилия). Вместо гайги-маховика возможно применение гайки-барашка или других специальных гаек, которые окажутся у вас под руками. Гибка листа металла осуществляется под воздействием обжимного пуансона: в процессе его поворота от положения на предыдущем рисунке (пуансон открыт) до положения на следующем рисунке (пуансон закрыт).

Листогиб с основанием (пуансон закрыт).

Для лучшего понимания конструкции приспособления и возможности создания эскизной конструкторской документации (далее — КД) под свои потребности, предлагаем вашему вниманию деталировку самодельного листогибочного станка для окрашенной жести.

Содержание деталировки самодельного листогибочного станка: 1. Струбцина; 2. Щека; 3. Основание; 4. Кронштейн; 5. Прижим; 6. Ось; 7. Пуансон. Все детали и узлы должны изготавливаться из прочной стали толщиной 5…6 мм, ручка Ø 15…20 мм (рекомендуется из прочного, но лёгкого материала – своими руками поднимать будете). Отдельно остановимся на прижиме. Сторона, которой он прилегает к листу деформируемого металла, должна иметь отличную плоскостность (то есть, по-возможности, минимальное её численное значение). На это следует обращать внимание при выборе материала. Если совсем без изъянов выбрать профиль не удаётся, то следует произвести фрезерование рабочей поверхности.

Предотвращаем волнистость прижимной планки

Следует иметь в виду, что любой металл пластичен, и внутреннее напряжение в нём распределяется от точки приложения усилия (в нашем случае — это место установки ручки) к краю детали. Эпюра распределения напряжений внутри детали имеет приблизительно следующий вид (т. е. резко отличный от прямой линии. Левая ручка управления траверсой находится на эпюре справа, левый край траверсы — слева. У правой ручки — зеркальная картина.). В результате, траверса через некоторое время будет иметь волнистую рабочую поверхность.

Эпюра распределения напряжений в металле траверсы.

Поэтому, какой бы прочный профиль мы ни выбрали для траверсы, всё равно в процессе эксплуатации происходит её деформация в местах крепления ручек, так как там максимальные механические напряжения (о печальных последствиях этого явления — смотри выше). Чтобы свести деформацию к минимуму, следует профиль усиливать. Примеры конструктивного усиления профиля траверсы.

Конструкция усиления прижимной планки.

Изготовление самодельного листогибочного станка для окрашенной жести

В соответствии с разработанной эскизной КД, вы изготавливаете отдельные детали. Рекомендуем сразу снимать заусеницы (напильником или любым другим подручным инструментом) и, в технически обоснованных случаях, «заваливать» (просто притуплять) острые кромки (деталь должна иметь такой внешний вид, что бы «её было приятно взять в руки»). Далее, выполняем все необходимые сборочные операции. К станку, при желании, можно разработать и изготовить «персональное» основание, которое позволит эксплуатировать приспособление прямо на рабочем объекте.

Листогибочный станок для гиба покрашенных стальных листов.

Места сварки следует тщательно зачистить карщеткой и обязательно покрыть грунтом, так как металл здесь ослаблен и может быстро поржаветь. Вообще-то, рекомендуется покрыть грунтом всё приспособление.

Заключительные операции

Что бы листогибочным станком было приятно пользоваться, его следует покрасить. Этим вы, кроме эстетических характеристик, повысите его антикоррозионную защиту. Краску можно использовать пентафталевую типа «ПФ». Перед покраской, если вы по какой-то причине не осуществили грунтовку, не забудьте произвести очистку (в том числе и обезжиривание) всех металлических поверхностей. И заключительная операция – это смазка узлов трения. Можно использовать любую консистентную смазку (жировую, литол, солидол и т. п.). Желаем вам успехов!

Изделия жестянщиков своими руками

Соединение краев тонкого листового металла производится чаще всего в замок — посредством зажимания одного края в другой, но изредка применяются и другие способы, которые в работах юного мастера как раз могут понадобиться чаще. Способы эти вот какие.

Края листов можно просто спаять. Понятно, что это будет самый непрочный способ, особенно, если листы металла тонки. Это будет соединение в притык (1). Такое соединение может быть применено там, где не требуется прочности, но необходимо незаметное соединение. В более толстых листах соединение в притык делается зубцами (2). Так поступают, собственно, уже не жестяники, а медники — мастера, изготовляющие медную посуду, баки, трубы, колпаки и т. п. Соединение в притык можно сделать более прочным, припаяв с внутренней стороны пластинку (3). Это будет притык с накладкой. Более прочное соединение — в нахлестку (4). Один край накладывается на другой, шов пропаивается или скрепляется заклепками. Но это соединение уже имеет выступающий край, что не всегда удобно. Можно отогнуть кромки у одного края и у другого, зацепить их и сжать ударами киянки. Это уже будет простой замок (5).

Наиболее употребительный способ соединения — это двойной замок (6). Он делается так. У одного куска отгибается кромка под прямым углом, у второго кромка также отгибается, но в другую сторону, и прижимается к куску, а затем эта кромка отгибается под Прямым углом в обратную сторону. Обе отогнутых кромки соединяются между собой, загибаются в сторону первой кромки, и шов проколачивается киянкой. С обратной стороны он будет глаже, что надо учитывать при соединениях этим способом. Последовательный ход работы схематически изображен на следующем рисунке:

Двойной замок (схема)

Всевозможные жестяницкие изделия чаще всего соединены двойным замком.

Изредка жестяники применяют соединение при помощи заклепок. Однако этот способ чаще применяется тогда, когда надо приклепать ручку, ушко, полосу и т. п. Изредка заклепками укрепляют швы в накладку и простым замком. Заклепывают обычно мелкими заклепками, лучше с широкими плоскими шляпками, холодным способом. В грубых работах жестяники предпочитают заклепки, свернутые из кусочка жести. Для их изготовления надо иметь кусок железа с дырками разных диаметров, или заклепочник. Ромбовидный кусочек жести свертывают фунтиком при помощи молотка или круглогубцев, вставляют в заклепочник, в дыру подходящего диаметра, и расклепывают головку. Такие заклепки мягки, но, конечно, не имеют того аккуратного вида, как у сплошных заклепок.

Почти все работы с тонким металлом основаны на пластичности металла, его способности изгибаться и расплющиваться. Но мастер должен умело пользоваться своим инструментом, иначе эти же свойства пойдут во вред работе. Как и почему, дальше будет видно.

Основная и самая первая работа мастера — это умение отогнуть фальц, иначе говоря,— загнуть край листа. Работа простая, но и весьма ответственная, так как от нее зависят дальнейшие процессы. Отгибать фальц приходится для самых различных надобностей: и для соединений швом, и для краев, для вставки днищ и других. Надо следить за тем, чтобы металл только гнулся, но никак при этом не расплющивался. Если металл в сгибе расплющится, он уширится. Кромка сгиба выйдет изогнутой, и поверхность листа покоробится.

В грубых работах, где фальц отгибается широкий, это не имеет почти никакого значения. Но там, где требуется большая точность и изящество, это будет очень заметно. Поясним на примере, что у нас может получиться. Предположим, мы хотим сделать из жести трубку и соединить ее двойным замком. Отогнули фальцы железным молотком, стали свертывать трубку и соединять шов, но оказывается — шов-то соединить очень трудно; фальцы оказались загнутыми из-за расклепывания металла молотком.

Поэтому фальцы всегда надо отгибать деревянной киянкой на острой железной кромке лома, железной полосы или уголка скребка.

Работа происходит в таком порядке. Прежде всего рейсмусом проводят линию сгиба. Чем толще металл и грубее работа, тем шире можно взять фальц (10— 20 мм, на тонкой жести фальц берется в 3—5 мм). Кладут лист на кромку скребка (или заменяющих его приспособлений) линией сгиба, быстрыми и точными ударами киянкой отбивают эту линию сначала у концов, а потом по всей длине фальца.

Затем пригибают под прямым углом кромку фальца, ставят ее наружной стороной на наковальню и выправляют с внутренней ударами киянки.

Предположим, что нужно отогнуть фальц у жестяного цилиндра.

Изготовление фальца на цилиндре

Понятно, что диаметр наружной кромки отогнутого фальца будет больше, нежели диаметр его внутренней окружности. Следовательно, металл должен быть расклепан по всему фальцу, у внешнего края сильнее, к цилиндру слабее.

Фальц надо гнуть железным молотком. Цилиндр берут в левую руку, намечают изнутри рейсмусом ширину отгиба и прикладывают к кромке поддержки или лома под тупым углом, после чего поколачивают по будущему фальцу носком молотка, отбивая линию сгиба и расклепывая кромку. Легкие удары молотка направляют так, чтобы сильнее расклепывать наружный край. Обойдя полный круг, уменьшают угол наклона цилиндра, ставя его круче к наковальне, и продолжают тем же порядком работу. Ее повторяют еще и еще, все уменьшая угол наклона до прямого. При таком постепенном выколачивании фальц удастся отогнуть под прямым углом, и он нигде не лопнет. Отогнутый фальц ставят на плиту и выправляют его ударами киянки.

К такому цилиндру с фальцем можно уже присоединить двойным замком дно, только у кружка для дна надо отогнуть фальц или припаять дно припоем.

Отгиб фальца на кружке

Подобно тому, как отгибают фальц на цилиндре, поступают и тогда, когда край жестяного изделия надо укрепить и сделать толще, закатывая в него проволоку. Работу ведут тем же порядком, но киянкой и не отбивая острой кромки сгиба. Сгиб должен выйти плавный, на металле надо сделать отворот, рассчитывая ширину этого отворота по толщине той проволоки, которая туда войдет.

Ширину надо брать примерно в три диаметра проволоки, прибавляя немного на толщину металла. Когда фальц отогнут под прямым углом, его отгибают киянкой назад, проворачивая цилиндр на круглой наковальне. Затем ставят на плиту, вставляют проволоку и несколькими ударами киянки по отвороту закрепляют ее. Киянкой на круглой наковальне и плите окончательно прижимают и оглаживают отворот. Перевернув изделие краем вверх, оправляют закатанный край сверху. Если отворот оказался недостаточно широким, его теперь очень легко исправить, проколачивая сверху киянкой с оттяжкой удара кнаружи. На изделиях с прямыми краями закатать в край проволоку, конечно, еще проще.

Из приемов обработки тонкого металла, основанных на расклепывании и вытягивании металла, юному мастеру непременно надо ознакомиться с выколачиванием. Выколачиванием плоской пластинке металла придают разнообразную выпуклую форму. Таким путем можно выколотить днища и крышки котлов, капоты и разнообразнейшие обтекаемые детали для моделей самолетов, обшивку для моделей судов и т. п. Выше у нас была уже подобная работа — эта выколачивание ковша.

Выколачивание — это работа, требующая терпения. Нельзя ударить раз-другой молотком и получить хорошую вытяжку. Надо потихоньку поколачивать молотком, всё время передвигая изделие, постепенно увеличивая глубину вытяжки и в заключение оправляя и оглаживая легкими ударами поверхность изделия.

Вытягивать можно в основном двумя способами. Первый способ — когда металл расплющивают на выпуклой наковальне, начиная от середины к краям. Середина получится тоньше всего, но зато изделие будет выпуклым. Работа ведется железным молотком. По второму способу выколачивают киянкой или молотком с круглым концом на оправке (матрице), имеющей соответственную форму.

Выколачивание на оправке

Как пример, приведем выколачивание того же ковша. На деревянной колобашке или толстой доске надо сделать несколько круглых выемок различной глубины. Их вырезывают полукруглой стамеской, а затем оглаживают ударами круглого молотка. Круглую пластинку металла кладут над первым углублением и молотком или круглой киянкой выколачивают ее до тех пор, пока не получится правильно округленная поверхность без морщин. Тот же прием повторяют и в следующих, более глубоких матрицах. В заключение мы получим ковш по профилю матрицы. По другому профилю и другому раскрою мы могли бы получить и другую форму.