Команды g code

Команды g code

Описание G и M кодов для программирования ЧПУ (CNC) станков

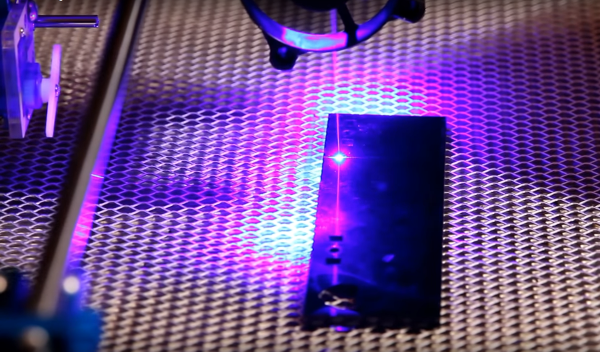

На производстве, где работают различные станки с числовым программным управлением, используется множество различного программного обеспечения, но в большинстве случаев весь управляющий софт использует один и тот же управляющий код. Программное обеспечение для любительских станков, так же базируется на аналогичном коде. В обиходе его называют «G-код». В данном материале представлена общая информация по G-коду (G-code).

G-code это условное именование языка для программирования устройств с ЧПУ (CNC) (Числовое программное управление). Был создан компанией Electronic Industries Alliance в начале 1960-х. Финальная доработка была одобрена в феврале 1980-о года как RS274D стандарт. Комитет ИСО утвердил G-code, как стандарт ISO 6983-1:1982, Госкомитет по стандартам СССР — как ГОСТ 20999-83. В советской технической литературе G-code обозначается, как код ИСО-7 бит.

Производители систем управления используют G-code в качестве базового подмножества языка программирования, расширяя его по своему усмотрению.

Программа, написанная с использованием G-code, имеет жесткую структуру. Все команды управления объединяются в кадры — группы, состоящие из одной или более команд. Кадр завершается символом перевода строки (ПС/LF) и имеет номер, за исключеним первого кадра программы. Первый кадр содержит только один символ» %». Завершается программа командой M02 или M30.

Основные (в стандарте называются подготовительными) команды языка начинаются с буквы G:

Сводная таблица кодов:

| Подготовительные (основные) команды / Коды | Описание |

| G00-G04 | Позиционирование инструмента |

| G17-G19 | Переключение рабочих плоскостей (XY, XZ, YZ) |

| G20-G21 | Не стандаризовано |

| G40-G44 | Компенсация размера различных частей инструмента (длина, диаметр) |

| G53-G59 | Переключение систем координат |

| G80-G84 | Циклы сверления, нарезания резьбы |

| G90-G92 | Переключение систем координат (абсолютная, относительная) |

Таблица основных команд:

Таблица технологических кодов:

Технологические команды языка начинаются с буквы М. Включают такие действия, как:

G Codes

1. Conventions

Conventions used in this section

In the G code prototypes the hyphen (—) stands for a real value and (<>) denotes an optional item.

If L- is written in a prototype the — will often be referred to as the L number, and so on for any other letter.

In the G code prototypes the word axes stands for any axis as defined in your configuration.

A real value may be:

An explicit number, 4

A parameter value, #88

A unary function value, acos[0]

In most cases, if axis words are given (any or all of X Y Z A B C U V W), they specify a destination point.

Axis numbers are in the currently active coordinate system, unless explicitly described as being in the absolute coordinate system.

Where axis words are optional, any omitted axes will retain their original value.

Any items in the G code prototypes not explicitly described as optional are required.

The values following letters are often given as explicit numbers. Unless stated otherwise, the explicit numbers can be real values. For example, G10 L2 could equally well be written G[2*5] L[1+1]. If the value of parameter 100 were 2, G10 L#100 would also mean the same.

If L- is written in a prototype the — will often be referred to as the L number, and so on for any other letter.

2. G Code Quick Reference Table

Coordinated Motion at Rapid Rate

Coordinated Motion at Feed Rate

Coordinated Helical Motion at Feed Rate

NURBS, add control point

Diameter Mode (lathe)

Radius Mode (lathe)

Set Tool Table Entry

Set Tool Table, Calculated, Workpiece

Set Tool Table, Calculated, Fixture

Coordinate System Origin Setting

Coordinate System Origin Setting Calculated

Set Units of Measure

Go to Predefined Position

Go to Predefined Position

Spindle Synchronized Motion

Cancel Cutter Compensation

Dynamic Cutter Compensation

Use Tool Length Offset from Tool Table

Dynamic Tool Length Offset

Apply additional Tool Length Offset

Cancel Tool Length Offset

Local Coordinate System Offset

Move in Machine Coordinates

Exact Path Mode

Exact Stop Mode

Path Control Mode with Optional Tolerance

Drilling Cycle with Chip Breaking

Left-hand Tapping Cycle with Dwell

Multi-pass Threading Cycle (Lathe)

Cancel Motion Modes

Drilling Cycle with Dwell

Drilling Cycle with Peck

Right-hand Tapping Cycle with Dwell

Boring Cycle, No Dwell, Feed Out

Boring Cycle, Stop, Rapid Out

Boring Cycle, Dwell, Feed Out

Arc Distance Mode

Coordinate System Offset

Cancel G92 Offsets

Restore G92 Offsets

Spindle Control Mode

Canned Cycle Z Retract Mode

3. G0 Rapid Move

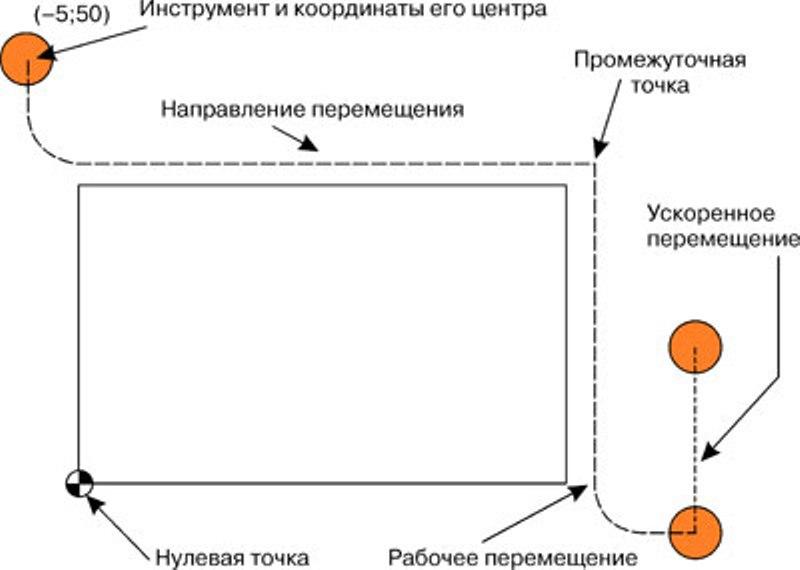

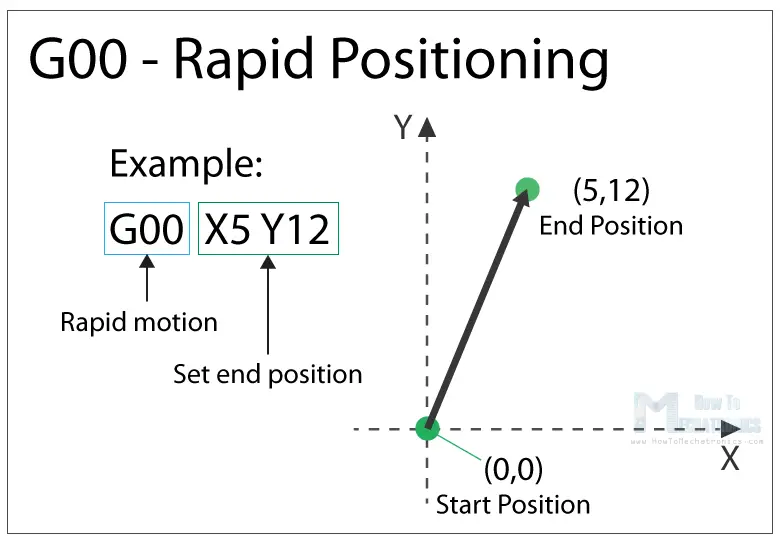

For rapid motion, program G0 axes, where all the axis words are optional. The G0 is optional if the current motion mode is G0. This will produce coordinated motion to the destination point at the maximum rapid rate (or slower). G0 is typically used as a positioning move.

3.1. Rapid Velocity Rate

The MAX_VELOCITY setting in the ini file [TRAJ] section defines the maximum rapid traverse rate. The maximum rapid traverse rate can be higher than the individual axes MAX_VELOCITY setting during a coordinated move. The maximum rapid traverse rate can be slower than the MAX_VELOCITY setting in the [TRAJ] section if an axis MAX_VELOCITY or trajectory constraints limit it.

See G90 & M2 sections for more information.

If cutter compensation is active, the motion will differ from the above; see the Cutter Compensation Section.

If G53 is programmed on the same line, the motion will also differ; see the G53 Section for more information.

The path of a G0 rapid motion can be rounded at direction changes and depends on the trajectory control settings and maximum acceleration of the axes.

It is an error if:

An axis letter is without a real value.

An axis letter is used that is not configured

4. G1 Linear Move

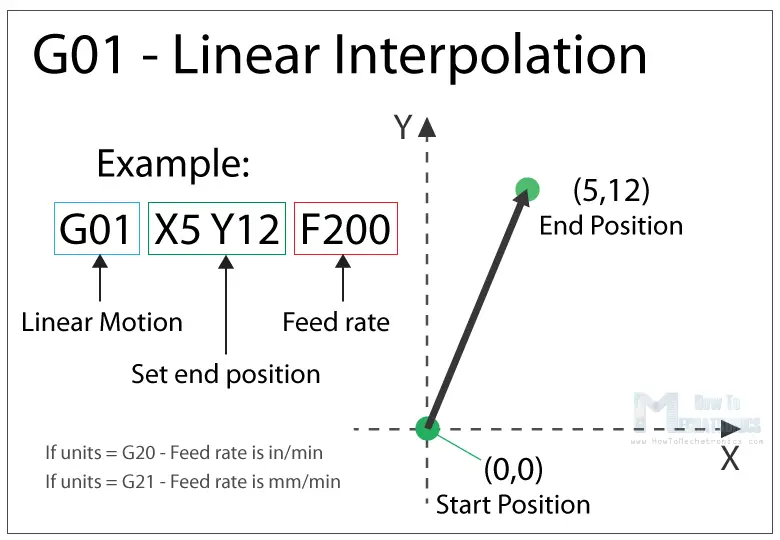

For linear (straight line) motion at programed feed rate (for cutting or not), program G1 ‘axes‘, where all the axis words are optional. The G1 is optional if the current motion mode is G1. This will produce coordinated motion to the destination point at the current feed rate (or slower).

See G90 & F & M2 sections for more information.

If cutter compensation is active, the motion will differ from the above; see the Cutter Compensation Section.

If G53 is programmed on the same line, the motion will also differ; see the G53 Section for more information.

It is an error if:

No feed rate has been set.

An axis letter is without a real value.

An axis letter is used that is not configured

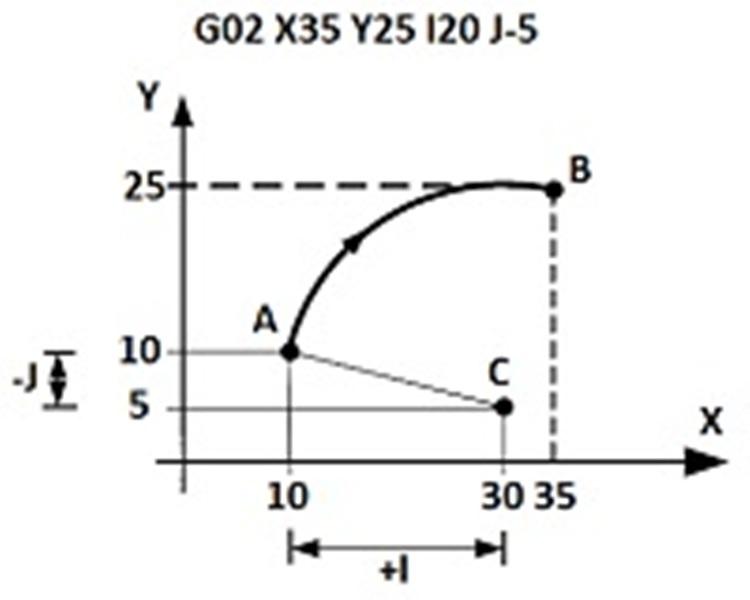

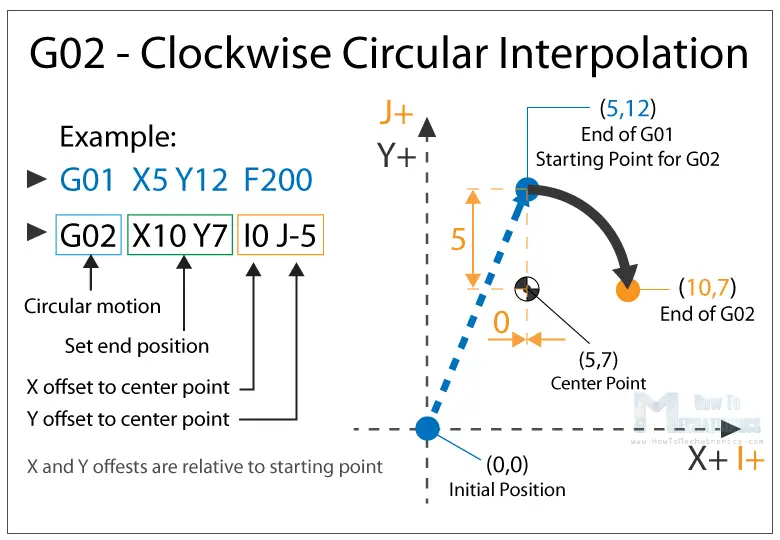

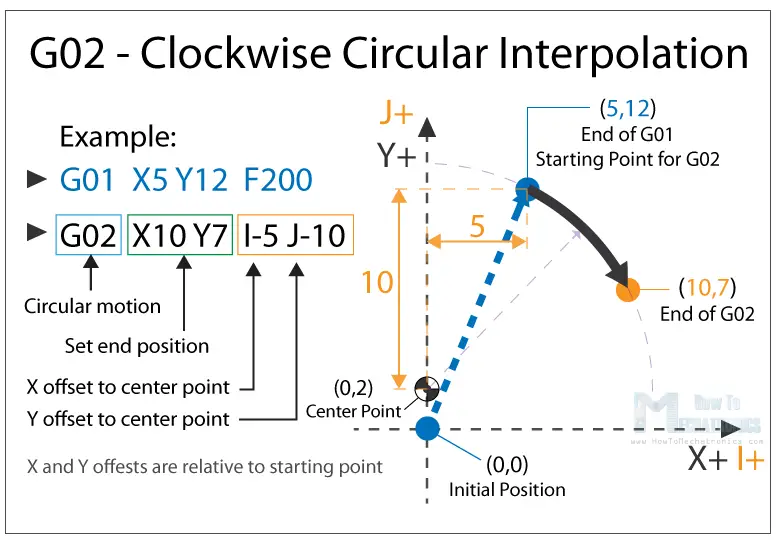

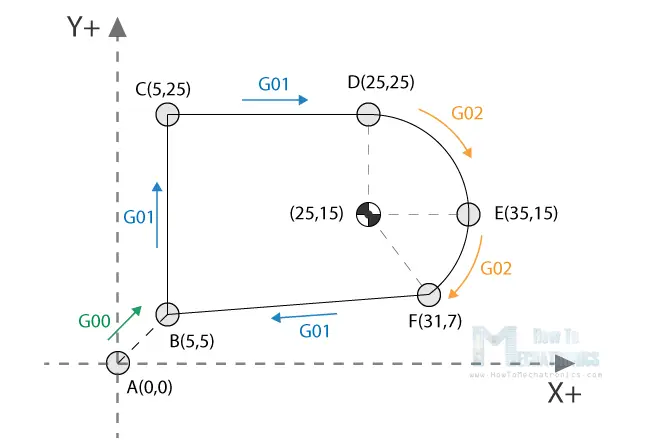

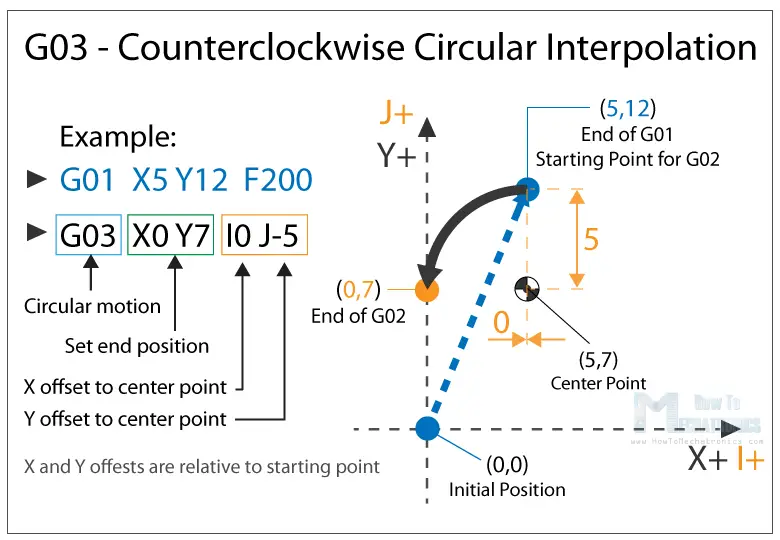

5. G2, G3 Arc Move

A circular or helical arc is specified using either G2 (clockwise arc) or G3 (counterclockwise arc) at the current feed rate. The direction (CW, CCW) is as viewed from the positive end of the axis about which the circular motion occurs.

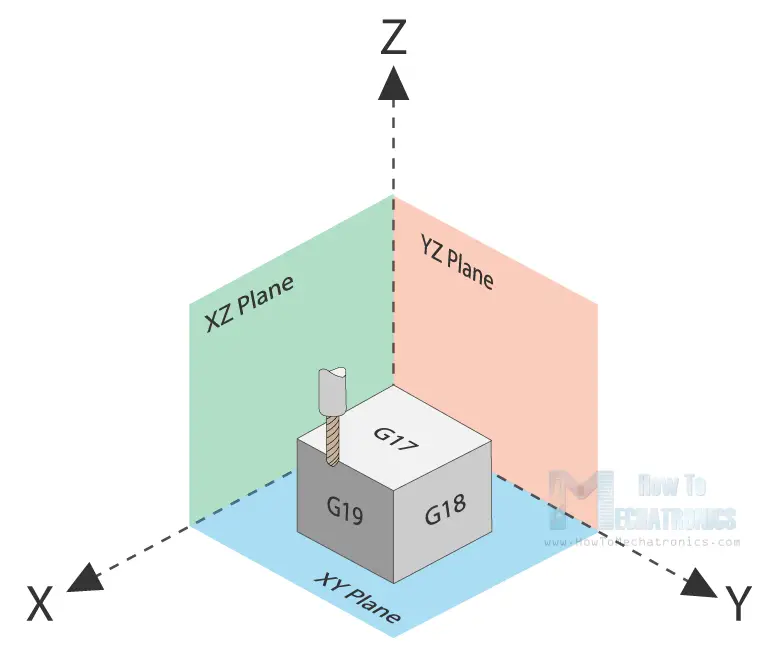

The axis of the circle or helix must be parallel to the X, Y, or Z axis of the machine coordinate system. The axis (or, equivalently, the plane perpendicular to the axis) is selected with G17 (Z-axis, XY-plane), G18 (Y-axis, XZ-plane), or G19 (X-axis, YZ-plane). Planes 17.1, 18.1, and 19.1 are not currently supported. If the arc is circular, it lies in a plane parallel to the selected plane.

To program a helix, include the axis word perpendicular to the arc plane, for example, if in the G17 plane, include a Z word. This will cause the Z axis to move to the programmed value during the circular XY motion.

To program an arc that gives more than one full turn, use the P word specifying the number of full turns plus the programmed arc. The P word must be an integer. If P is unspecified, the behavior is as if P1 was given that is, only one full or partial turn will result. For example, if a 180 degree arc is programmed with a P2, the resulting motion will be 1 1/2 rotations. For each P increment above 1 an extra full circle is added to the programmed arc. Multi turn helical arcs are supported and give motion useful for milling holes or threads.

If a line of code makes an arc and includes rotary axis motion, the rotary axes turn at a constant rate so that the rotary motion starts and finishes when the XYZ motion starts and finishes. Lines of this sort are hardly ever programmed.

If cutter compensation is active, the motion will differ from the above; see the Cutter Compensation Section.

The arc center is absolute or relative as set by G90.1 or G91.1 respectively.

Two formats are allowed for specifying an arc: Center Format and Radius Format.

It is an error if:

No feed rate has been set.

The P word is not an integer.

5.1. Center Format Arcs

Center format arcs are more accurate than radius format arcs and are the preferred format to use.

The end point of the arc along with the offset to the center of the arc from the current location are used to program arcs that are less than a full circle. It is OK if the end point of the arc is the same as the current location.

The offset to the center of the arc from the current location and optionally the number of turns are used to program full circles.

When programming arcs an error due to rounding can result from using a precision of less than 4 decimal places (0.0000) for inch and less than 3 decimal places (0.000) for millimeters.

Arc center offsets are a relative distance from the start location of the arc. Incremental Arc Distance Mode is default.

One or more axis words and one or more offsets must be programmed for an arc that is less than 360 degrees.

No axis words and one or more offsets must be programmed for full circles. The P word defaults to 1 and is optional.

For more information on ‘Incremental Arc Distance Mode see the G91.1 section.

Arc center offsets are the absolute distance from the current 0 position of the axis.

One or more axis words and both offsets must be programmed for arcs less than 360 degrees.

No axis words and both offsets must be programmed for full circles. The P word defaults to 1 and is optional.

For more information on ‘Absolute Arc Distance Mode see the G90.1 section.

It is an error if:

No feed rate is set with the F word.

No offsets are programmed.

Deciphering the Error message Radius to end of arc differs from radius to start:

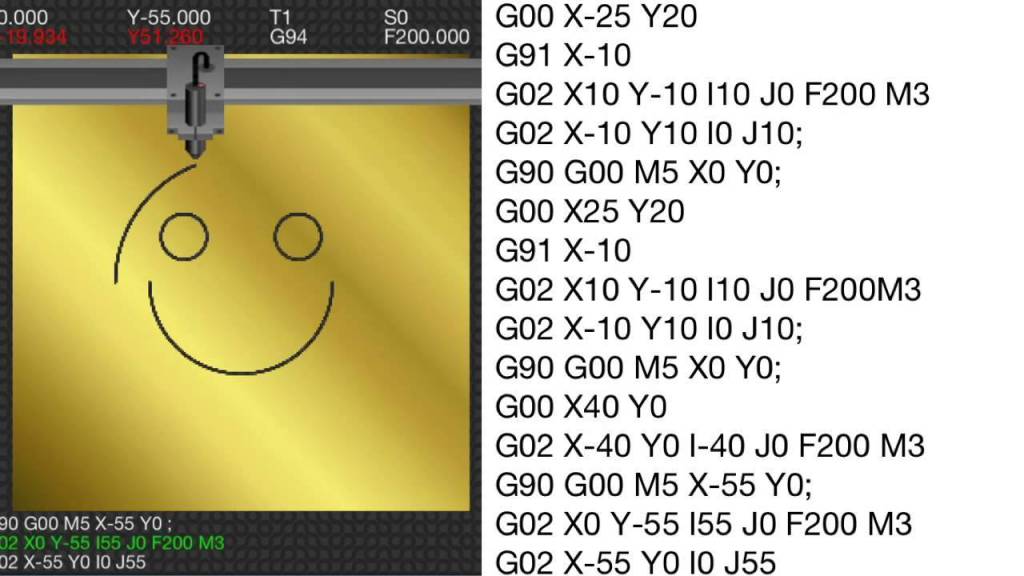

5.2. Center Format Examples

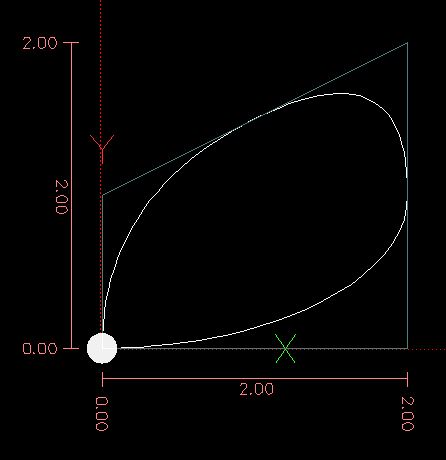

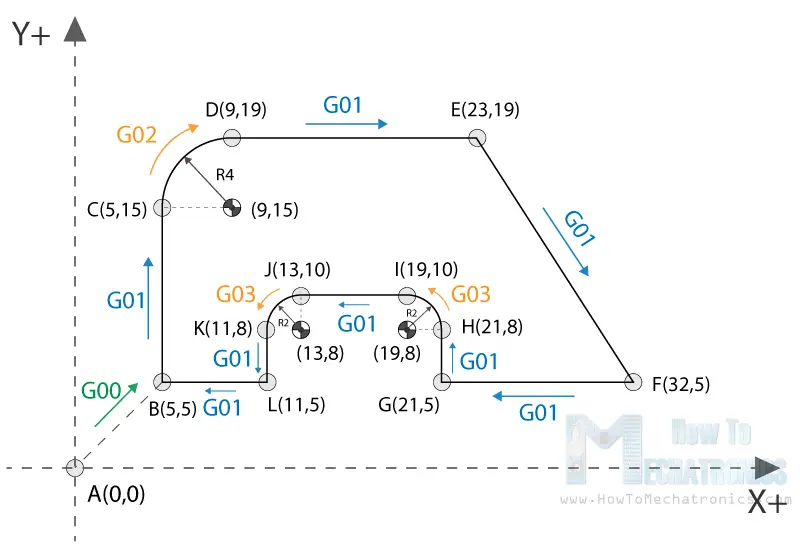

Calculating arcs by hand can be difficult at times. One option is to draw the arc with a cad program to get the coordinates and offsets. Keep in mind the tolerance mentioned above, you may have to change the precision of your cad program to get the desired results. Another option is to calculate the coordinates and offset using formulas. As you can see in the following figures a triangle can be formed from the current position the end position and the arc center.

In the following figure you can see the start position is X0 Y0, the end position is X1 Y1. The arc center position is at X1 Y0. This gives us an offset from the start position of 1 in the X axis and 0 in the Y axis. In this case only an I offset is needed.

In the next example we show how the arc can make a helix in the Z axis by adding the Z word.

In the next example we show how to make more than one turn using the P word.

In the center format, the radius of the arc is not specified, but it may be found easily as the distance from the center of the circle to either the current point or the end point of the arc.

5.3. Radius Format Arcs

It is not good practice to program radius format arcs that are nearly full circles or nearly semicircles because a small change in the location of the end point will produce a much larger change in the location of the center of the circle (and, hence, the middle of the arc). The magnification effect is large enough that rounding error in a number can produce out-of-tolerance cuts. For instance, a 1% displacement of the endpoint of a 180 degree arc produced a 7% displacement of the point 90 degrees along the arc. Nearly full circles are even worse. Other size arcs (in the range tiny to 165 degrees or 195 to 345 degrees) are OK.

In the radius format, the coordinates of the end point of the arc in the selected plane are specified along with the radius of the arc. Program G2 axes R- (or use G3 instead of G2 ). R is the radius. The axis words are all optional except that at least one of the two words for the axes in the selected plane must be used. The R number is the radius. A positive radius indicates that the arc turns through less than 180 degrees, while a negative radius indicates a turn of more than 180 degrees. If the arc is helical, the value of the end point of the arc on the coordinate axis parallel to the axis of the helix is also specified.

It is an error if:

both of the axis words for the axes of the selected plane are omitted

the end point of the arc is the same as the current point.

The above example makes a clockwise (as viewed from the positive Z-axis) circular or helical arc whose axis is parallel to the Z-axis, ending where X=10, Y=15, and Z=5, with a radius of 20. If the starting value of Z is 5, this is an arc of a circle parallel to the XY-plane; otherwise it is a helical arc.

6. G4 Dwell

The P number is the time in seconds that all axes will remain unmoving. The P number is a floating point number so fractions of a second may be used. G4 does not affect spindle, coolant and any I/O.

It is an error if:

the P number is negative or not specified.

7. G5 Cubic Spline

G5 creates a cubic B-spline in the XY plane with the X and Y axes only. P and Q must both be specified for every G5 command.

For the first G5 command in a series of G5 commands, I and J must both be specified. For subsequent G5 commands, either both I and J must be specified, or neither. If I and J are unspecified, the starting direction of this cubic will automatically match the ending direction of the previous cubic (as if I and J are the negation of the previous P and Q).

For example, to program a curvy N shape:

A second curvy N that attaches smoothly to this one can now be made without specifying I and J:

It is an error if:

P and Q are not both specified

Just one of I or J are specified

I or J are unspecified in the first of a series of G5 commands

An axis other than X or Y is specified

The active plane is not G17

8. G5.1 Quadratic Spline

G5.1 creates a quadratic B-spline in the XY plane with the X and Y axis only. Not specifying I or J gives zero offset for the unspecified axis, so one or both must be given.

For example, to program a parabola, through the origin, from X-2 Y4 to X2 Y4:

It is an error if:

both I and J offset are unspecified or zero

An axis other than X or Y is specified

The active plane is not G17

9. G5.2 G5.3 NURBS Block

Warning: G5.2, G5.3 is experimental and not fully tested.

G5.2 is for opening the data block defining a NURBS and G5.3 for closing the data block. In the lines between these two codes the curve control points are defined with both their related weights (P) and the parameter (L) which determines the order of the curve.

The current coordinate, before the first G5.2 command, is always taken as the first NURBS control point. To set the weight for this first control point, first program G5.2 P- without giving any X Y.

The default weight if P is unspecified is 1. The default order if L is unspecified is 3.

More information on NURBS can be found here:

10. G7 Lathe Diameter Mode

Program G7 to enter the diameter mode for axis X on a lathe. When in the diameter mode the X axis moves on a lathe will be 1/2 the distance to the center of the lathe. For example X1 would move the cutter to 0.500” from the center of the lathe thus giving a 1” diameter part.

11. G8 Lathe Radius Mode

Program G8 to enter the radius mode for axis X on a lathe. When in Radius mode the X axis moves on a lathe will be the distance from the center. Thus a cut at X1 would result in a part that is 2″ in diameter. G8 is default at power up.

12. G10 L1 Set Tool Table

G10 L1 sets the tool table for the P tool number to the values of the words.

A valid G10 L1 rewrites and reloads the tool table.

It is an error if:

Cutter Compensation is on

The P number is unspecified

The P number is not a valid tool number from the tool table

The P number is 0

For more information on cutter orientation used by the Q word, see the Lathe Tool Orientation diagram.

13. G10 L2 Set Coordinate System

G10 L2 offsets the origin of the axes in the coordinate system specified to the value of the axis word. The offset is from the machine origin established during homing. The offset value will replace any current offsets in effect for the coordinate system specified. Axis words not used will not be changed.

Program P0 to P9 to specify which coordinate system to change.

| P Value | Coordinate System | G code |

|---|---|---|

| Only use G28 when your machine is homed to a repeatable position and the desired G28 position has been stored with G28.1. |

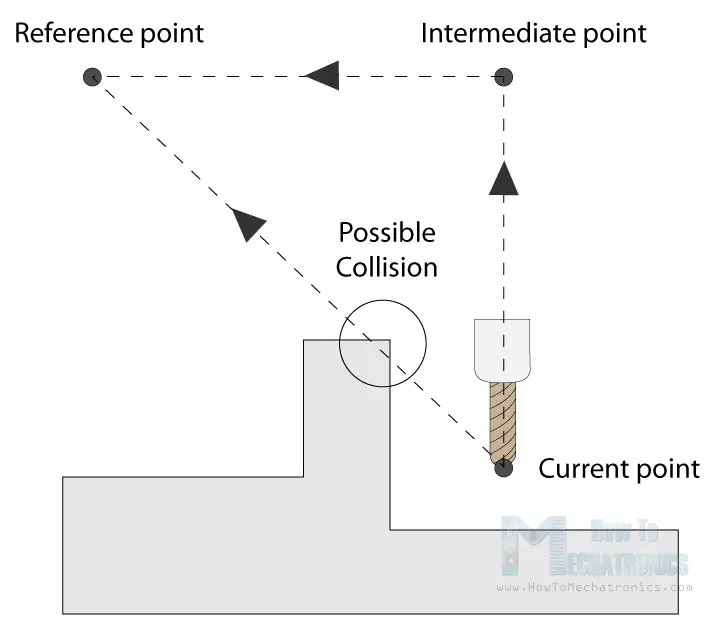

G28 uses the values stored in parameters 5161-5169 as the X Y Z A B C U V W final point to move to. The parameter values are absolute machine coordinates in the native machine units as specified in the ini file. All axes defined in the ini file will be moved when a G28 is issued. If no positions are stored with G28.1 then all axes will go to the machine origin.

It is an error if :

Cutter Compensation is turned on

20. G30, G30.1 Go/Set Predefined Position

G30 functions the same as G28 but uses the values stored in parameters 5181-5189 as the X Y Z A B C U V W final point to move to. The parameter values are absolute machine coordinates in the native machine units as specified in the ini file. All axes defined in the ini file will be moved when a G30 is issued. If no positions are stored with G30.1 then all axes will go to the machine origin.

It is an error if :

Cutter Compensation is turned on

21. G33 Spindle Synchronized Motion

For spindle-synchronized motion in one direction, code G33 X- Y- Z- K- where K gives the distance moved in XYZ for each revolution of the spindle. For instance, if starting at Z=0, G33 Z-1 K.0625 produces a 1 inch motion in Z over 16 revolutions of the spindle. This command might be part of a program to produce a 16TPI thread. Another example in metric, G33 Z-15 K1.5 produces a movement of 15mm while the spindle rotates 10 times for a thread of 1.5mm.

Spindle-synchronized motion waits for the spindle index and spindle at speed pins, so multiple passes line up. G33 moves end at the programmed endpoint. G33 could be used to cut tapered threads or a fusee.

All the axis words are optional, except that at least one must be used.

At the beginning of each G33 pass, LinuxCNC uses the spindle speed and the machine acceleration limits to calculate how long it will take Z to accelerate after the index pulse, and determines how many degrees the spindle will rotate during that time. It then adds that angle to the index position and computes the Z position using the corrected spindle angle. That means that Z will reach the correct position just as it finishes accelerating to the proper speed, and can immediately begin cutting a good thread.

The pin spindle.N.at-speed must be set or driven true for the motion to start. Additionally spindle.N.revs must increase by 1 for each revolution of the spindle and the spindle.N.index-enable pin must be connected to an encoder (or resolver) counter which resets index-enable once per rev.

See the Integrators Manual for more information on spindle synchronized motion.

See G90 & G0 & M2 sections for more information.

It is an error if:

All axis words are omitted.

The spindle is not turning when this command is executed

The requested linear motion exceeds machine velocity limits due to the spindle speed

22. G33.1 Rigid Tapping

For rigid tapping (spindle synchronized motion with return), code G33.1 X- Y- Z- K- where K- gives the distance moved for each revolution of the spindle.

A rigid tapping move consists of the following sequence:

A move from the current coordinate to the specified coordinate, synchronized with the selected spindle at the given ratio and starting from the current coordinate with a spindle index pulse.

When reaching the endpoint, a command to reverse the spindle, and speed up by a factor set by the multiplier (e.g., from clockwise to counterclockwise).

Continued synchronized motion beyond the specified end coordinate until the spindle actually stops and reverses.

Continued synchronized motion back to the original coordinate.

When reaching the original coordinate, a command to reverse the spindle a second time (e.g., from counterclockwise to clockwise).

Continued synchronized motion beyond the original coordinate until the spindle actually stops and reverses.

An unsynchronized move back to the original coordinate.

Spindle-synchronized motions wait for spindle index, so multiple passes line up.G33.1 moves end at the original coordinate.

All the axis words are optional, except that at least one must be used.

See G90 & G0 & M2 sections for more information.

It is an error if:

All axis words are omitted.

The spindle is not turning when this command is executed

The requested linear motion exceeds machine velocity limits due to the spindle speed

23. G38.n Straight Probe

Program G38.n axes to perform a straight probe operation. The axis words are optional, except that at least one of them must be used. The axis words together define the destination point that the probe will move towards, starting from the current location. If the probe is not tripped before the destination is reached G38.2 and G38.4 will signal an error.

The tool in the spindle must be a probe or contact a probe switch.

In response to this command, the machine moves the controlled point (which should be at the center of the probe ball) in a straight line at the current feed rate toward the programmed point. In inverse time feed mode, the feed rate is such that the whole motion from the current point to the programmed point would take the specified time. The move stops (within machine acceleration limits) when the programmed point is reached, or when the requested change in the probe input takes place, whichever occurs first.

After successful probing, parameters #5061 to #5069 will be set to the X, Y, Z, A, B, C, U, V, W coordinates of the location of the controlled point at the time the probe changed state (in the current work coordinate system). After unsuccessful probing, they are set to the coordinates of the programmed point. Parameter 5070 is set to 1 if the probe succeeded and 0 if the probe failed. If the probing operation failed, G38.2 and G38.4 will signal an error by posting an message on screen if the selected GUI supports that. And by halting program execution.

A comment of the form (PROBEOPEN filename.txt) will open filename.txt and store the 9-number coordinate consisting of XYZABCUVW of each successful straight probe in it. The file must be closed with (PROBECLOSE). For more information see the Comments Section.

An example file smartprobe.ngc is included (in the examples directory) to demonstrate using probe moves to log to a file the coordinates of a part. The program smartprobe.ngc could be used with ngcgui with minimal changes.

It is an error if:

the current point is the same as the programmed point.

no axis word is used

cutter compensation is enabled

the feed rate is zero

the probe is already in the target state

24. G40 Compensation Off

See G0 & M2 sections for more information.

It is an error if:

A G2/G3 arc move is programmed next after a G40.

The linear move after turning compensation off is less than the tool diameter.

25. G41, G42 Cutter Compensation

The D word is optional; if there is no D word the radius of the currently loaded tool will be used (if no tool is loaded and no D word is given, a radius of 0 will be used).

If supplied, the D word is the tool number to use. This would normally be the number of the tool in the spindle (in which case the D word is redundant and need not be supplied), but it may be any valid tool number.

To start cutter compensation to the left of the part profile, use G41. G41 starts cutter compensation to the left of the programmed line as viewed from the positive end of the axis perpendicular to the plane.

To start cutter compensation to the right of the part profile, use G42. G42 starts cutter compensation to the right of the programmed line as viewed from the positive end of the axis perpendicular to the plane.

The lead in move must be at least as long as the tool radius. The lead in move can be a rapid move.

Cutter compensation may be performed if the XY-plane or XZ-plane is active.

User M100-M199 commands are allowed when Cutter Compensation is on.

The behavior of the machining center when cutter compensation is on is described in the Cutter Compensation Section along with code examples.

It is an error if:

The D number is not a valid tool number or 0.

The YZ plane is active.

Cutter compensation is commanded to turn on when it is already on.

26. G41.1, G42.1 Dynamic Cutter Compensation

G41.1 & G42.1 function the same as G41 & G42 with the added scope of being able to program the tool diameter. The L word defaults to 0 if unspecified.

It is an error if:

The YZ plane is active.

The L number is not in the range from 0 to 9 inclusive.

The L number is used when the XZ plane is not active.

Cutter compensation is commanded to turn on when it is already on.

27. G43 Tool Length Offset

G43 enables tool length compensation. G43 changes subsequent motions by offsetting the axis coordinates by the length of the offset. G43 does not cause any motion. The next time a compensated axis is moved, that axis’s endpoint is the compensated location.

G43 without an H word uses the currently loaded tool from the last Tn M6.

G43 Hn uses the offset for tool n.

It is an error if:

the H number is not an integer, or

the H number is negative, or

the H number is not a valid tool number (though note that 0 is a valid tool number on nonrandom tool changer machines, it means «the tool currently in the spindle»)

28. G43.1 Dynamic Tool Length Offset

See G90 & T & M6 sections for more information.

It is an error if:

motion is commanded on the same line as G43.1

29. G43.2 Apply additional Tool Length Offset

G43.2 applies an additional simultaneous tool offset.

You can sum together an arbitrary number of offsets by calling G43.2 more times. There are no built-in assumptions about which numbers are geometry offsets and which are wear offsets, or that you should have only one of each.

Like the other G43 commands, G43.2 does not cause any motion. The next time a compensated axis is moved, that axis’s endpoint is the compensated location.

It is an error if:

H is unspecified, or

the given tool number does not exist in the tool table

30. G49 Cancel Tool Length Compensation

It is OK to program using the same offset already in use. It is also OK to program using no tool length offset if none is currently being used.

31. G52 Local Coordinate System Offset

G52 is used in a part program as a temporary «local coordinate system offset» within the workpiece coordinate system. More information on G52 is in the Local and Global Offsets section.

32. G53 Move in Machine Coordinates

To move in the machine coordinate system, program G53 on the same line as a linear move. G53 is not modal and must be programmed on each line. G0 or G1 does not have to be programmed on the same line if one is currently active.

For example G53 G0 X0 Y0 Z0 will move the axes to the home position even if the currently selected coordinate system has offsets in effect.

See G0 section for more information.

It is an error if:

G53 is used without G0 or G1 being active,

or G53 is used while cutter compensation is on.

33. G54-G59.3 Select Coordinate System

The coordinate systems store the axis values and the XY rotation angle around the Z axis in the parameters shown in the following table.

| Select | CS | X | Y | Z | A | B | C | U | V | W | R |

|---|---|---|---|---|---|---|---|---|---|---|---|

| When G7 Lathe Diameter Mode is in force the values for I, J and K are diameter measurements. When G8 Lathe Radius Mode is in force the values for I, J and K are radius measurements. |

The tool is moved to the initial X and Z positions prior to issuing the G76. The X position is the drive line and the Z position is the start of the threads.

The tool will pause briefly for synchronization before each threading pass, so a relief groove will be required at the entry unless the beginning of the thread is past the end of the material or an entry taper is used.

Unless using an exit taper, the exit move is not synchronized to the spindle speed and will be a rapid move. With a slow spindle, the exit move might take only a small fraction of a revolution. If the spindle speed is increased after several passes are complete, subsequent exit moves will require a larger portion of a revolution, resulting in a very heavy cut during the exit move. This can be avoided by providing a relief groove at the exit, or by not changing the spindle speed while threading.

The final position of the tool will be at the end of the drive line. A safe Z move will be needed with an internal thread to remove the tool from the hole.

It is an error if:

The active plane is not the ZX plane

Other axis words, such as X- or Y-, are specified

The R- degression value is less than 1.0.

All the required words are not specified

E- is greater than half the drive line length

The pins spindle.N.at-speed and the encoder.n.phase-Z for the spindle must be connected in your HAL file before G76 will work. See the spindle pins in the Motion section for more information.

The G76 canned cycle is based on the G33 Spindle Synchronized Motion. For more information see the G33 Technical Info.

The sample program g76.ngc shows the use of the G76 canned cycle, and can be previewed and executed on any machine using the sim/lathe.ini configuration.

In the figure the tool is in the final position after the G76 cycle is completed. You can see the entry path on the right from the Q29.5 and the exit path on the left from the L2 E0.045. The white lines are the cutting moves.

40. Canned Cycles

The canned cycles G81 through G89 and the canned cycle stop G80 are described in this section.

All canned cycles are performed with respect to the currently-selected plane. Any of the nine planes may be selected. Throughout this section, most of the descriptions assume the XY-plane has been selected. The behavior is analogous if another plane is selected, and the correct words must be used. For instance, in the G17.1 plane, the action of the canned cycle is along W, and the locations or increments are given with U and V. In this case substitute U,V,W for X,Y,Z in the instructions below.

Rotary axis words are not allowed in canned cycles. When the active plane is one of the XYZ family, the UVW axis words are not allowed. Likewise, when the active plane is one of the UVW family, the XYZ axis words are not allowed.

40.1. Common Words

All canned cycles use X, Y, Z, or U, V, W groups depending on the plane selected and R words. The R (usually meaning retract) position is along the axis perpendicular to the currently selected plane (Z-axis for XY-plane, etc.) Some canned cycles use additional arguments.

40.2. Sticky Words

For canned cycles, we will call a number sticky if, when the same cycle is used on several lines of code in a row, the number must be used the first time, but is optional on the rest of the lines. Sticky numbers keep their value on the rest of the lines if they are not explicitly programmed to be different. The R number is always sticky.

In incremental distance mode X, Y, and R numbers are treated as increments from the current position and Z as an increment from the Z-axis position before the move involving Z takes place. In absolute distance mode, the X, Y, R, and Z numbers are absolute positions in the current coordinate system.

40.3. Repeat Cycle

40.4. Retract Mode

The height of the retract move at the end of each repeat (called clear Z in the descriptions below) is determined by the setting of the retract mode, either to the original Z position (if that is above the R position and the retract mode is G98, OLD_Z), or otherwise to the R position. See the G98 G99 Section.

40.5. Canned Cycle Errors

It is an error if:

axis words are all missing during a canned cycle,

axis words from different groups (XYZ) (UVW) are used together,

a P number is required and a negative P number is used,

an L number is used that does not evaluate to a positive integer,

rotary axis motion is used during a canned cycle,

inverse time feed rate is active during a canned cycle,

or cutter compensation is active during a canned cycle.

If the XY plane is active, the Z number is sticky, and it is an error if:

the Z number is missing and the same canned cycle was not already active,

or the R number is less than the Z number.

If other planes are active, the error conditions are analogous to the XY conditions above.

40.6. Preliminary and In-Between Motion

Preliminary motion is a set of motions that is common to all of the milling canned cycles. If the current Z position is below the R position, the Z axis does a rapid move to the R position. This happens only once, regardless of the value of L.

In addition, at the beginning of the first cycle and each repeat, the following one or two moves are made

A rapid move parallel to the XY-plane to the given XY-position,

The Z-axis make a rapid move to the R position, if it is not already at the R position.

If another plane is active, the preliminary and in-between motions are analogous.

40.7. Why use a canned cycle?

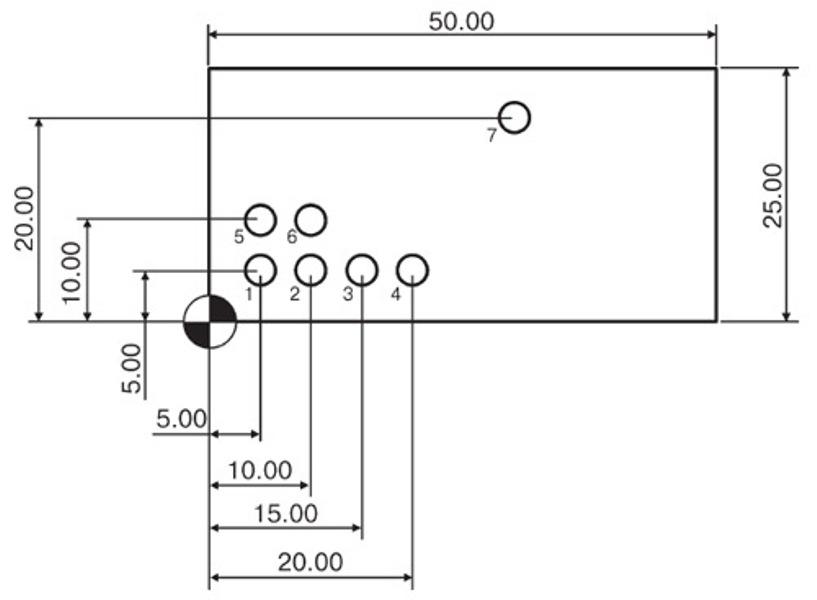

There are at least two reasons for using canned cycles. The first is the economy of code. A single bore would take several lines of code to execute.

The G81 Example 1 demonstrates how a canned cycle could be used to produce 8 holes with ten lines of G code within the canned cycle mode. The program below will produce the same set of 8 holes using five lines for the canned cycle. It does not follow exactly the same path nor does it drill in the same order as the earlier example. But the program writing economy of a good canned cycle should be obvious.

The G98 to the second line above means that the return move will be to the value of Z in the first line since it is higher that the R value specified.

This example demonstrates the use of the L word to repeat a set of incremental drill cycles for successive blocks of code within the same G81 motion mode. Here we produce 12 holes using five lines of code in the canned motion mode.

The second reason to use a canned cycle is that they all produce preliminary moves and returns that you can anticipate and control regardless of the start point of the canned cycle.

41. G80 Cancel Canned Cycle

It is an error if:

Axis words are programmed when G80 is active.

The following code produces the same final position and machine state as the previous code.

The advantage of the first set is that, the G80 line clearly turns off the G81 canned cycle. With the first set of blocks, the programmer must turn motion back on with G0, as is done in the next line, or any other motion mode G word.

If a canned cycle is not turned off with G80 or another motion word, the canned cycle will attempt to repeat itself using the next block of code that contains an X, Y, or Z word. The following file drills (G81) a set of eight holes as shown in the following caption.

The use of G80 in line N200 is optional because the G0 on the next line will turn off the G81 cycle. But using the G80 as shown in Example 1, will provide for easier to read canned cycle. Without it, it is not so obvious that all of the blocks between N120 and N200 belong to the canned cycle.

42. G81 Drilling Cycle

The G81 cycle is intended for drilling.

The cycle functions as follows:

Preliminary motion, as described in the Preliminary and In-Between Motion section.

Move the Z-axis at the current feed rate to the Z position.

The Z-axis does a rapid move to clear Z.

Suppose the current position is (X1, Y2, Z3) and the following line of NC code is interpreted.

This calls for absolute distance mode (G90) and OLD_Z retract mode (G98) and calls for the G81 drilling cycle to be performed once.

The X value and X position are 4.

The Y value and Y position are 5.

The Z value and Z position are 1.5.

The R value and clear Z are 2.8. OLD_Z is 3.

The following moves take place:

a rapid move parallel to the XY plane to (X4, Y5)

a rapid move move parallel to the Z-axis to (Z2.8).

move parallel to the Z-axis at the feed rate to (Z1.5)

a rapid move parallel to the Z-axis to (Z3)

Suppose the current position is (X1, Y2, Z3) and the following line of NC code is interpreted.

The first preliminary move is a maximum rapid move along the Z axis to (X1,Y2,Z4.8), since OLD_Z Z

This is a plot of the path of motion for the second g81 block of code.

Since this plot starts with (X0, Y0, Z0), the interpreter adds the initial Z0 and R1.8 and rapid moves to that location. After that initial Z move, the repeat feature works the same as it did in example 3 with the final Z depth being 0.6 below the R value.

Since this plot starts with (X0, Y0, Z0), the interpreter adds the initial Z0 and R1.8 and rapid moves to that location as in Example 4. After that initial Z move, the rapid move to X4 Y5 is done. Then the final Z depth being 0.6 below the R value. The repeat function would make the Z move in the same location again.

G-коды для программирования станков с ЧПУ

Для управления автоматизированными обрабатывающими центрами применяется язык программирования, созданный специально для этих целей, — G-Code. Программа генерации G-кодов для станков с ЧПУ была разработана американской компанией Electronic Industries Alliance. В СССР программа была введена стандартом ГОСТ 20999-83 и в технической литературе получила наименование ISO 7-bit (ИСО 7-бит).

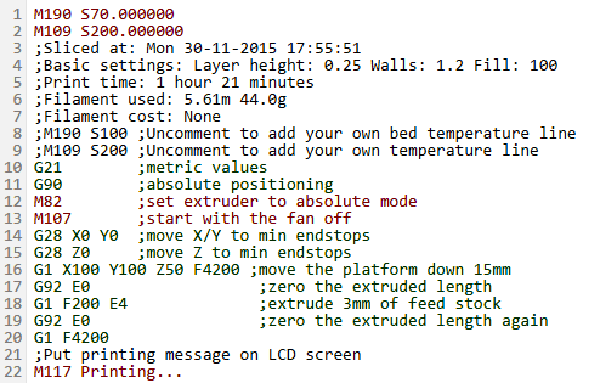

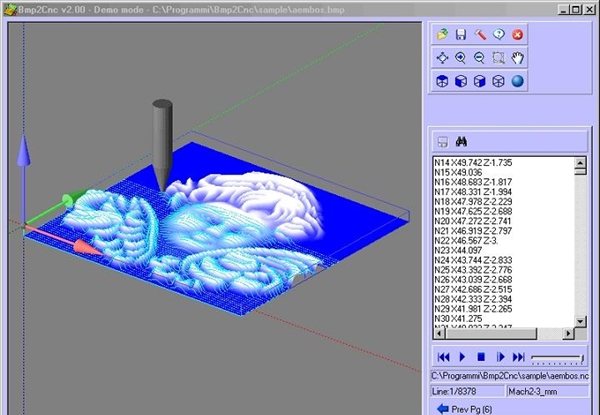

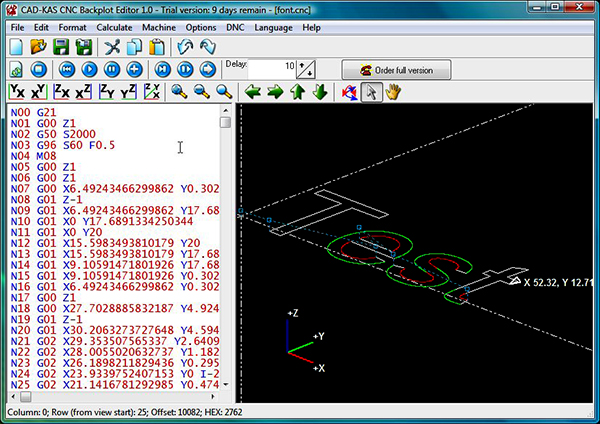

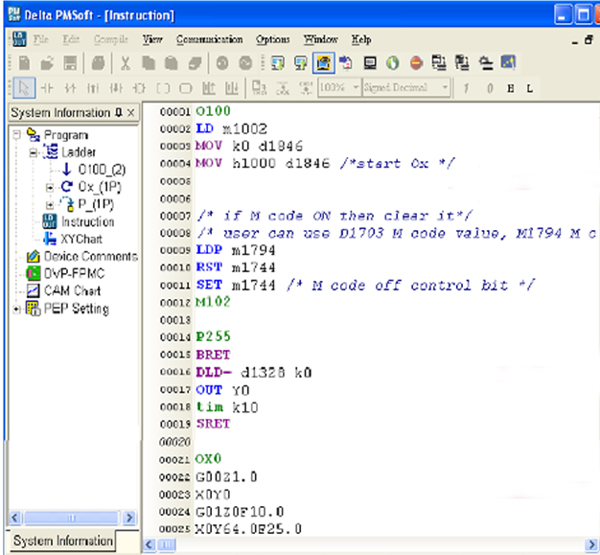

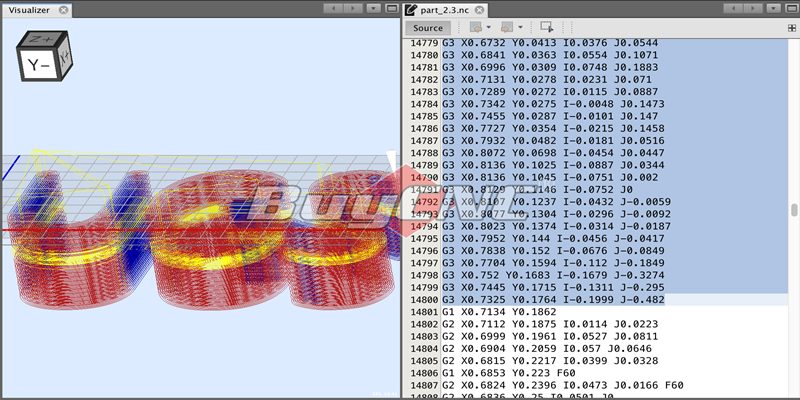

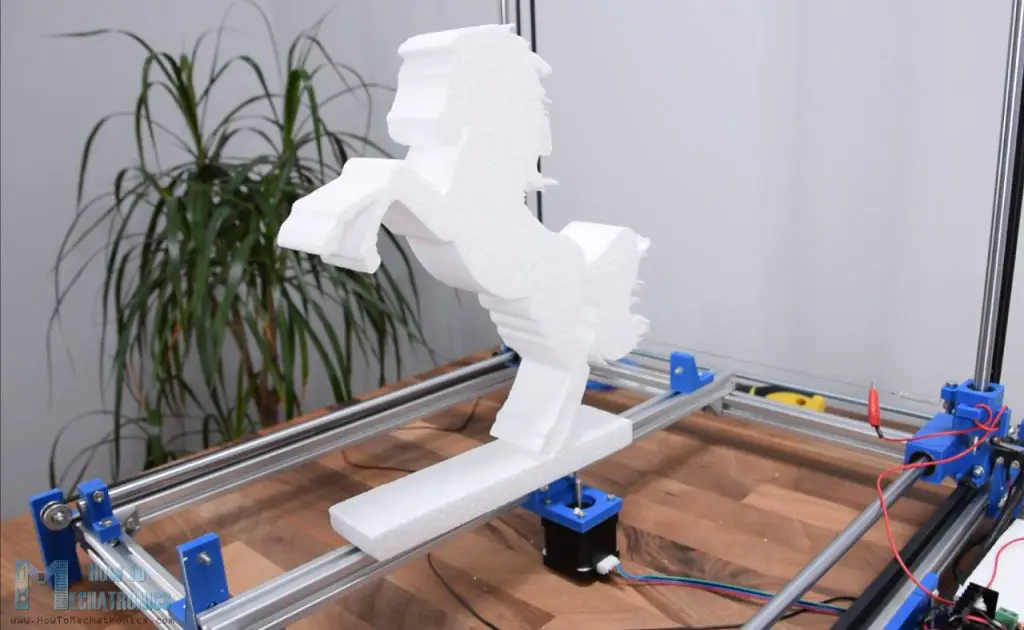

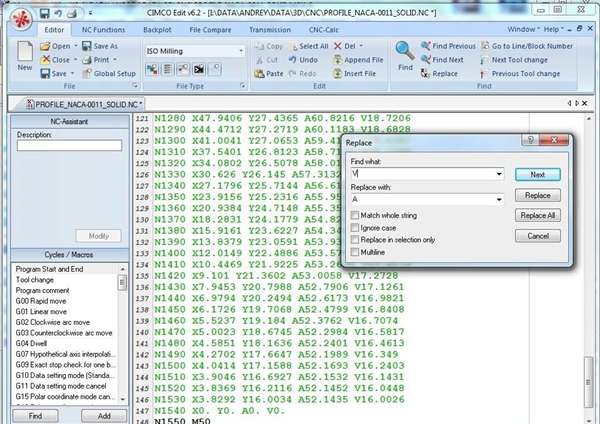

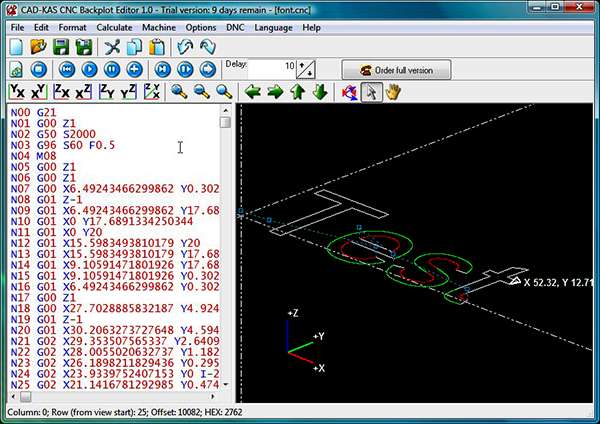

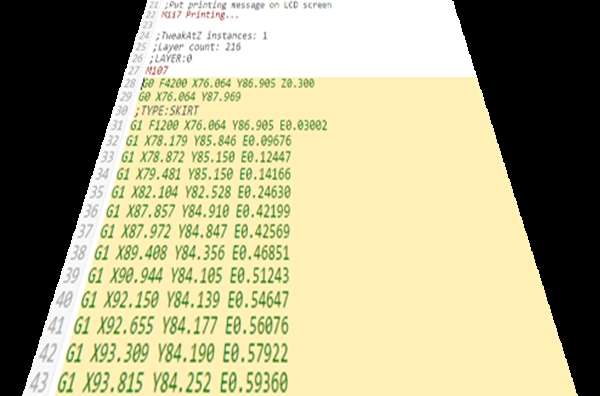

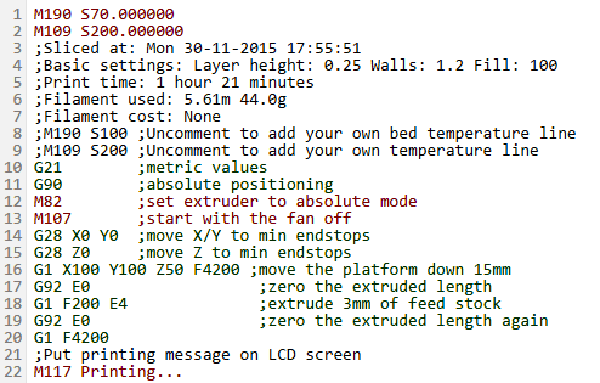

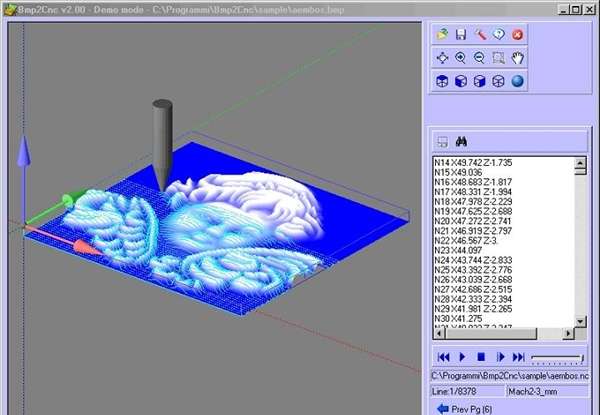

Система G-кодов для управления оборудованием с ЧПУ и 3D-принтерами представляет собой высокоуровневый язык. Программа содержит список команд, расположенных в определенной последовательности, и может при необходимости редактироваться в любом текстовом редакторе. Также она открывается в специализированных приложениях G-CodeViewer или Simplify3D.

Описание G-кодов и структуры управляющей программы

Алгоритм работы обрабатывающего центра задается набором команд, расположенных в установленном порядке. Программы, созданные на основе джи-кодов для станков с ЧПУ, отличаются жесткой структурой. Отдельные команды группируются в кадры; в некоторых из них команда может быть одна, в других — несколько. Все группы, за исключением первой, в обязательном порядке нумеруются и начинаются символом номера. Допускается добавление комментариев в круглые скобки.

Элементарные команды в кадрах выполняются в один и тот же промежуток времени, но традиционно размещаются в такой последовательности:

У подавляющего большинства интерпретаторов языка G-команд для станков с ЧПУ число элементарных команд в пределах кадра не превышает шести. Они могут быть как модальными, так и немодальными. Первые используются для изменения настроек или параметров, и их действие распространяется на все следующие за ними кадры вплоть до появления другой модальной команды. Соответственно, немодальные команды работают только в пределах своей группы.

Интерпретаторы программного языка, содержащего коды для ЧПУ, сохраняют показатели введенных данных на все время работы алгоритма. Изменение их происходит путем отмены или последующей модальной командой. Это упрощает процесс разработки и делает необязательным задание всех параметров в каждом кадре.

Группы команд G-кодов

Подготовительные программные коды имеют разные функции и управляют различными технологическими операциями. Так, некоторые из них устанавливают линейную или круговую скорость перемещения рабочих органов оборудования, а другие задают режимы обработки детали. С их помощью указываются значения параметров, и осуществляется управление координатными системами: относительной и абсолютной.

Для удобства освоения и использования все команды разделены на группы по определенному признаку. Перечислим основные:

Полный перечень групп G-кодов можно найти в справочниках по программированию на описываемом языке. Операторы станков с ЧПУ, как правило, изучают такие справочники в полном объеме.

Основные G-коды

Расшифровка всех G-кодов для ЧПУ дается в таблицах, которые можно найти в профильной учебной и технической литературе. Рассмотрим подробнее наиболее часто используемые команды:

Полная таблица кодов для ЧПУ содержит порядка 100 позиций с подробными описаниями команд. Выдержки из нее часто приводятся на профильных форумах в обсуждениях специалистов.

Написание G-кода и подготовительные функции

Перечисленные G-команды для ЧПУ считаются основными, но наряду с ними при написании программ используются и другие символы. Они имеют следующие значения:

Эти команды, помимо буквенных символов, содержат числовые параметры. Они указывают направление и скорость движения рабочих органов фрезерно-гравировальных устройств.

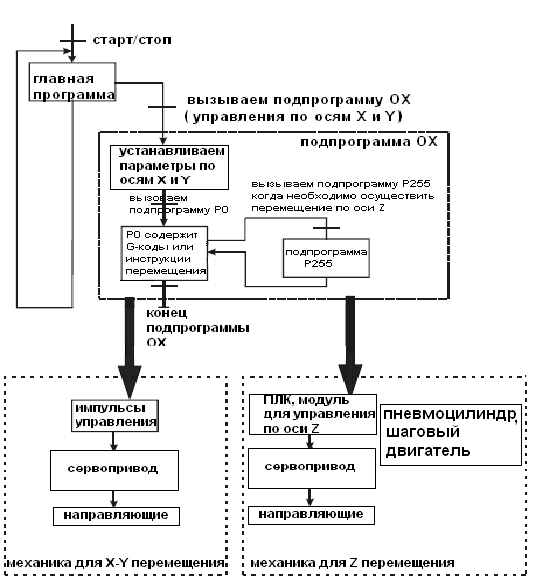

Подпрограммы, их запуск и уровни вложений

Функционал языка G-кодов для станков с ЧПУ предусматривает возможность циклического выполнения некоторого набора команд, в том числе размещенных в разных частях алгоритма. Такие неоднократно выполняемые последовательности операций называются подпрограммами, а каждая из них реализует заданный сценарий. При этом управление перемещением инструмента производится в системе относительных (инкрементных) координат. Переход к подпрограмме задается специальной командой G90, а выход из нее — G91.

В описании тела подпрограммы обязательно содержатся М-команды для ЧПУ, например, M30 (окончание). После нее допустимо использование команды M02, обозначающей завершение основной программы с именем вида O111 и любым другим аналогичным. Количество выполнений подпрограммы задается необязательным параметром L c числовым значением, например, L5. Тело обязательно завершается командой M99, предписывающей переход в основную программу.

Система M-кодов для ЧПУ допускает вложение подпрограмм одна в другую по принципу матрешки. При этом вызов вложения осуществляется специальным оператором. Количество уровней определяется конкретной версией программы-интерпретатора.

Компания MULTICUT осуществляет продажу высокопроизводительных обрабатывающих станков, а также выполняет их установку и обслуживание. Коды программирования для ЧПУ обязательно указываются в документации, входящей в комплект поставки. Наши инженеры предоставляют консультации по вопросам применения G-кодов по телефону и электронной почте.

Программирование. Основные G-коды

Фрезерные работы на станках с ЧПУ

Разберем синтаксис кадров перемещения режущего инструмента. Будем использовать в качестве основной плоскость XY.

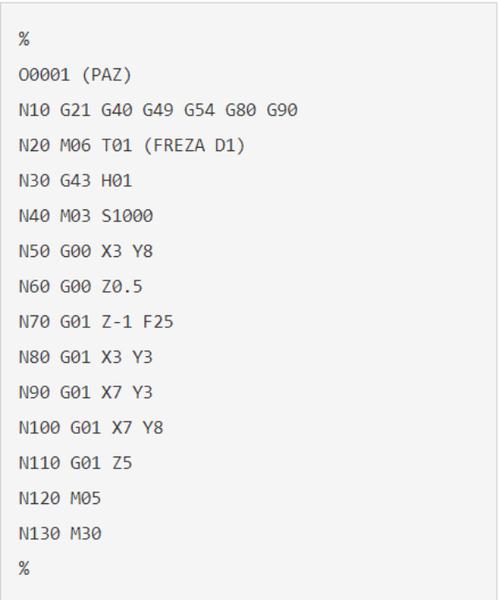

Пример

Зададим текущее положение инструмента X12; Y22 и рассмотрим два случая.

1. Активен G90

G90

G0 X48.5 Y43

Перемещение ускоренного хода произойдет в координату X48.5 и Y43.

2. Активен G91

G91

G0 X48.5 Y43

Перемещение ускоренного хода произойдет на 18,5 мм в положительном направлении оси X и 43 мм в отрицательном направление оси Y, т. е. в координаты X60.5 и Y65.

Процесс резания осуществляется с использованием перемещения по линейной и круговой интерполяции.

1. Используя радиус дуги CR.

2. Используя координаты центра дуги (I, J, K по осям X, Y и Z).

Часто требуется удалить материал снаружи или изнутри контура, сформировав при этом тот или иной элемент. Чтобы не нарушить границы контура, необходимо учитывать радиус инструмента. Другими словами, необходимо, чтобы траектория перемещения оси инструмента была смещена, или эквидистантна, обрабатываемому контуру.

1. Компенсация может быть включена/отключена только при прямолинейном движении.

2. В кадре включения компенсации длина перемещения должна быть больше длины используемой коррекции на радиус инструмента.

Рассмотрим смещения на примере обработки контура квадрата 90 × 90 мм.

1. Начало системы координат в центре.

2. Глубина фрезерования — 5 мм.

3. Обработка будет проводиться фрезой диаметром 10 мм с частотой вращения 10 000 об/мин и подачей 500 мм/мин.

4. Материал заготовки — сплав Д16Т.

Программирование. G1

1. Подвод:

D1

G0 X−51 Y−51

G0 Z−5

2. Компенсация и перемещение линейно в первую точку:

G1 G41 X−45 Y−45 F500

3. Оставшаяся часть:

G1 Y45

G1 X45

G1 Y−45

G1 −45

4. Отвод инструмента и выключение коррекции:

G1 G40 X−51 Y−51

G-коды для станков с ЧПУ: таблица с примерами и обучение

Предлагаем выяснить, как задается траектория движения (и вообще последовательность действий) высокопроизводительного металлообрабатывающего оборудования. Подробно рассмотрим готовые G-коды для ЧПУ: с примерами, обучением оператора и другими нюансами, играющими достаточно важную роль. Максимум полезной информации – от возможных методов и актуальных стандартов до основных и подготовительных функций, от определений и терминов, до причин, по которым обслуживающему персоналу нужно разбираться в вопросе.

Начнем с того, что сегодня они применяются для всех видов оборудования с числовым управлением, как для профессионального и устанавливаемого на максимально ответственных объектах, так и для любительского. В своей совокупности они образуют базовое подмножество языка ISO 7 bit, позволяющего установить и проконтролировать режимы обработки деталей.

Что такое программирование ЧПУ G-кодами

Фактически это задание определенной последовательности команд, определяющих характер движения режущего инструмента и захватных органов, степень фиксации заготовки и другие параметры. По своей роли это ключевая часть технологического обеспечения металлообрабатывающего оборудования, устанавливаемого на современных производствах.

Написанный алгоритм отличается жесткой структурой и представляет собой последовательность кадров – групп из нескольких команд. Каждый такой блок, объединенный общей функцией, обладает порядковым номером и отделен от последующих и предыдущих переводом строки (символ ПС/LF). Это сделано для наглядности листинга.

Что такое G-код ЧПУ

Это система команд, воспринимаемых станками с программным управлением. Была создана еще на заре 60-х годов – ассоциацией EIA (Electronic Industries Alliance), – но до готового к использованию формата (RS274D) ее доработали только в 1980-м году. Позднее, на очередном заседании профильного комитета, ее утвердили в качестве стандарта ISO 6983-1:1982. В Советском Союзе для регламентации ее положений ввели ГОСТ 20999-83, а обозначать ее в технической литературе стали ИСО-7 бит.

С того времени и по сей день широко используется, как самостоятельно, так и в роли базового подмножества для создания сходных языков, постоянно совершенствуется и расширяется.

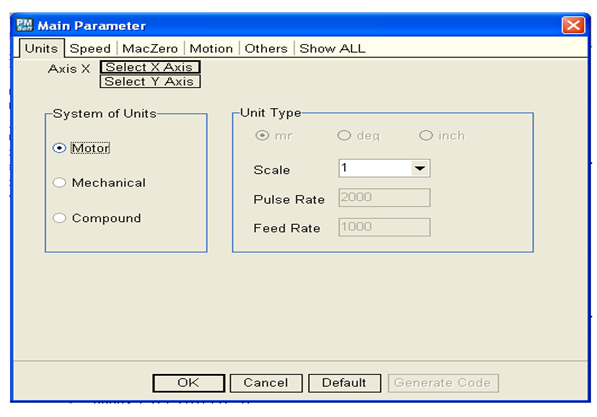

Методы программирования обработки деталей ДЖИ-кодами для ЧПУ

Существуют 3 принципиально разных варианта – каждый со своими особенностями, плюсами, минусами и спецификой применения. Кратко рассмотрим каждый способ из этой тройки, выделяя основные моменты.

Ручное

Алгоритм функционирования составляется в текстовом формате, в редакторе на удаленном компьютере. После чего переносится технологом в память оборудования – записывается с оптического диска, USB-устройства (раньше для этого также использовались дискеты), а при непосредственном соединении с ПК – через порты интерфейса.

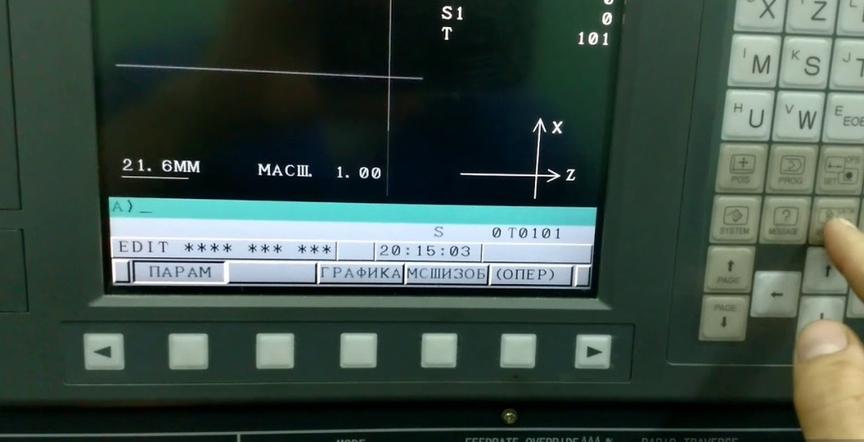

На пульте УЧПУ

В данном случае ввод команд осуществляется с клавиатуры, размещенной на стойке. Каждый кадр (блок) отображается на дисплее, причем постоянные циклы могут быть представлены в виде пиктограмм (по выбору оператора) – для удобства, чтобы сократить листинг. Нюансы зависят от особенностей системы, например, интерфейс HEIDENHAIN или Fanuc диалоговый, поэтому последовательность действий можно задать интуитивным путем.

При помощи CAD/CAM

Наиболее прогрессивным способом справедливо считаются именно САПР, так как они помогают сократить временные затраты и уберечься от ошибок, которые особенно часты при сложных алгоритмах. Но для их эффективного использования нужно внедрить единые для всего производственного цикла электронные решения, что не всегда возможно.

Вручную сегодня вводятся G-коды для токарного станка с ЧПУ, и то тогда, когда нужно выполнить простые задачи, допустим, расточить отверстие или снять металл по двум направлениям, то есть в ситуациях, когда ошибки реально выявить сразу. С пульта можно задать все то же самое и переходы посложнее, с обработкой по 2,5 и 3 координатам. Это очень подходящий выбор для серийного выпуска деталей по шаблону.

После создания эскиза в ADEM, MasterCAM или другой популярной САПР в диалоговом режиме удобно выбирать оборудование, инструменты и дополнительные приспособления, пределы перемещения и степень коррекции. Возможности задания траектории максимально широки, а при современном уровне развития CAD/CAM не составит труда выполнить виртуальную симуляцию техпроцесса, обнаружить сразу заметные ошибки вроде соударений, пропущенных припусков, зарезов, и исключить их.

Почему стоит изучать программирование ЧПУ

Ответ очевиден – чтобы уметь писать оптимальные алгоритмы для выполнения конкретной технологической операции. Просто понимать команды и пользоваться готовыми решениями не всегда удобно – в силу следующих причин:

Стандарты и диалекты G-кода для ЧПУ станка: примеры

Первые шаги по регламентированию совокупности команд предприняла уже упомянутая Ассоциация электронной промышленности (EIA), когда ввела RS-274. Со временем свод правил был дополнен и расширен, превратился в NIST RS-274NGC. Большинство его положений перешли в актуальный сегодня стандарт ISO 7 bit.

Диалекты – это ответвления языка, в рамках которых инженеры дописали свои функции, ориентированные на определенную специфику техпроцессов или помогающие положительно выделиться среди ряда конкурентов.

И так далее – диалектов много, они отличаются между собой уровнями поддержки и отображения, характером макро- и микроопераций, параметрами смещения и форматирования, инкрементными и абсолютными координатами.

Какие бывают G и M коды ЧПУ: описание

Сначала определим, в чем между ними разница. ДЖИ-команды являются основными и подготовительными, ЭМ – вспомогательными (технологическими). Записываются вместе, в строчку (первые – в начале, вторые – в конце) или, другими словами, покадрово – для наглядности листинга. В результате алгоритм представляет собой совокупность символьных блоков – с адресами и числовыми значениями.

В задачи G-группы входит определение линейной или круговой скорости, а также направления движения рабочих инструментов оборудования. Кроме того, они обязаны регламентировать расточку отверстий и нарезание резьбы, управлять координированием и другими особенностями дополнительной аппаратуры.

М-коды программирования ЧПУ призваны дополнять основные, упрощая выполнение алгоритма. На практике их роль сводится к смене лезвий, сверл (или других органов), к вызову и завершению подпрограмм.

Помимо этих двух распространенных семейств, также есть:

Поэтому оператору крайне важно разбираться в разнообразии представленных символов, а умение читать их построчно вообще подразумевается – это необходимое условие для контроля выполнения технологических операций.

Подготовительные G-функции ЧПУ

Могут задавать скорость перемещения ножа (гильотины) или выбор плоскости резания, но в блоке всегда записываются первыми. После обязательной литеры – ДЖИ с символами – идут координаты, представленные в виде числовых значений.

В зависимости от своего назначения они определяют позицию рабочего органа, выполняют переключение, компенсируют диаметр и длину, определяют особенности сверления, расточки, резьбования (полный список соответствия мы приведем ниже). Важно, что при составлении алгоритма, в текстовом формате, они остаются наглядными: при должном опыте чтения листинга оператору не составляет труда понять, что содержит каждая из них.

Расшифровка G-кодов для ЧПУ

Основных функций достаточно много, поэтому подробнее рассмотрим те из них, которые чаще всего применяются на практике, и это:

Конечно, есть и другие, менее применимые, но все равно нужные и используемые. В процессе написания алгоритма инженер объединяет их в группы, заставляя взаимодействовать между собой и/или менять друг друга. От эффективности комбинаций зависит общая рациональность листинга, а значит и производительность выполнения технических операций.

Дополнительные функции и символы при программировании

Планируя последовательность действий сложного и высокоточного оборудования, лучше держать все возможные варианты в поле своего зрения и, при необходимости, сверяться, за что ответственен тот или иной ДЖИ. Поэтому мы и представляем их Вашему вниманию в максимально наглядном виде.

ПОЛЕЗНО Изучаем G коды (Общая справка по G кодам)

Подготовительные (основные) команды

Коды Описание

G00-G03 Позиционирование инструмента

G17-G19 Переключение рабочих плоскостей (XY, ZX, YZ)

G20-G21 Не стандартизовано

G40-G44 Компенсация размера различных частей инструмента (длина, диаметр)

G53-G59 Переключение систем координат

G80-G85 Циклы сверления, растачивания, нарезания резьбы

G90-G91 Переключение систем координат (абсолютная, относительная)

G00 Ускоренное перемещение инструмента (холостой ход) G0 X0 Y0 Z100

G01 Линейная интерполяция G01 X0 Y0 Z100 F200

G02 Круговая интерполяция по часовой стрелке G02 X15 Y15 R5 F200

G03 Круговая интерполяция против часовой стрелки G03 X15 Y15 R5 F200

G04 Задержка выполнения программы, способ задания величины задержки зависит от реализации системы управления G04

G15 Отмена полярной системы координат G15 X15 Y22.5; G15;

G16 Полярная система координат (X радиус Y угол) G16 X15 Y22.5

G17 Выбор рабочей плоскости X-Y

G18 Выбор рабочей плоскости X-Z

G19 Выбор рабочей плоскости Y-Z

G40 Отмена компенсации радиуса инструмента G1 G40 X0 Y0 F200

G41 Компенсировать радиус инструмента слева от траектории G41 X15 Y15 D1 F100

G42 Компенсировать радиус инструмента справа от траектории G42 X15 Y15 D1 F100

G43 Компенсировать длину инструмента положительно G43 X15 Y15 Z100 H1 S1000 M3

G44 Компенсировать длину инструмента отрицательно G44 X15 Y15 Z4 H1 S1000 M3

G49 Отмена компенсации длины инструмента G49 Z100

G53 Отключить смещение начала системы координат станка G53 G0 X0 Y0 Z0

G54-G59 Переключиться на заданную оператором систему координат G54 G0 X0 Y0 Z100

G70 Программировать в inch M70

G71 Программировать в мм M71

G73 Вращать M73

G75 Фрезеровка четырехугольной камеры по часовой стрелке, против движения M75

G76 Фрезеровка четырехугольной камеры против часовой стрелке, по движению M75

G77 Фрезеровка круглой камеры против часовой стрелке, по движению M77

G78 Фрезеровка круглой камеры по часовой стрелке, против движения M78

G80 Отмена циклов сверления, растачивания, нарезания резьбы метчиком и т. д. G80

G81 Цикл сверления G81 X0 Y0 Z-10 R3 F100

G82 Цикл сверления с задержкой G82 X0 Y0 Z-10 R3 P100 F100

G83 Цикл прерывистого сверления (с полным выводом сверла) G83 X0 Y0 Z-10 R3 Q8 F100

G84 Цикл нарезания резьбы G95 G84 M29 X0 Y0 Z-10 R3 F1.411

G90 Задание абсолютных координат опорных точек траектории G90 G1 X0.5 Y0.5 F10

G91 Задание координат инкрементально последней введённой опорной точки G91 G1 X4 Y5 F100

G94 F (подача) — в формате мм/мин. G94 G80 Z100

G95 F (подача) — в формате мм/об. G95 G84 X0 Y0 Z-10 R3 F1.411

максимум 4 команды в кадре

Таблица технологических кодов

Технологические команды языка начинаются с буквы М. Включают такие действия, как:

Работа с подпрограммами

Вспомогательные (технологические) команды

M00 Приостановить работу станка до нажатия кнопки «старт» на пульте управления, так называемый «безусловный технологический останов» G0 X0 Y0 Z100 M0

M01 Приостановить работу станка до нажатия кнопки «старт», если включён режим подтверждения останова G0 X0 Y0 Z100 M1

M02 Конец программы, без сброса модальных функций M02

M03 Начать вращение шпинделя по часовой стрелке M3 S2000

M04 Начать вращение шпинделя против часовой стрелки M4 S2000

M05 Остановить вращение шпинделя M5

M06 Сменить инструмент T15 M6

M07 Включить дополнительное охлаждение M3 S2000 M7

M08 Включить основное охлаждение. Иногда использование более одного M-кода в одной строке (как в примере) недопустимо, для этого используются M13 и M14 M3 S2000 M8

M09 Выключить охлаждение G0 X0 Y0 Z100 M5 M9

M13 Включить охлаждение и вращение шпинделя по часовой стрелке S2000 M13

M14 Включить охлаждение и вращение шпинделя против часовой стрелки S2000 M14

M17 Конец подпрограммы M17

M25 Замена инструмента вручную M25

M99 Конец подпрограммы M99

M30 Конец программы, со сбросом модальных функций M30

не больше одного кода в кадре

Параметры команд задаются буквами латинского алфавита

Код Описание Пример

X Координата точки траектории по оси X G0 X100 Y0 Z0

Y Координата точки траектории по оси Y G0 X0 Y100 Z0

Z Координата точки траектории по оси Z G0 X0 Y0 Z100

P Параметр команды G04 P101

F Скорость рабочей подачи G1 G91 X10 F100

S Скорость вращения шпинделя S3000 M3

R Параметр стандартного цикла или радиус дуги (расширение стандарта) G81 R1 0 R2 −10 F50 или G1 G91 X12.5 R12.5

H Параметр коррекции выбранного инструмента G1 G41 D1 X10. F150.

P Число вызовов подпрограммы L82 P10

I,J,K Параметры дуги при круговой интерполяции G03 X10 Y10 I0 J0 F10

L Вызов подпрограммы с данной меткой L12

C G21 начинается команда управления щупом изначально, т.е. не может быть не стандартизирована.

Skelati

Я бы добавил сюда в начале поддерживаемые коды GRBL и к ним уже описание.

Выборочный перевод с github

Интерпретатор G-кода реализует подмножество стандарта LinuxCNC и поддерживается большинством CAM-инструментов без проблем. В превосходной документации LinuxCNC с описанием их G-кодов (краткий справочник по G-кодам) и вики Shapeoko, в которой предпринята попытка перечислить все коды, поддерживаемые Grbl, с соответствующими комментариями. Обратите внимание, что есть только несколько отклонений от письменного стандарта G-кода, перечисленного ниже. Если вы заметили какие-либо другие несоответствия, сообщите об этом!

Поддерживаемые G-коды в v1.1

Что такое G-код для станков с ЧПУ

Программы с G-кодом пишутся в виде текстового формата, каждую строчку называют кадром. Кадр состоит из буквенного символа – это адрес и цифра, в которой выражено числовое значение. Коды бывают основными и вспомогательными. На основе такой программы работает токарный и фрезерный станок с ЧПУ.

Для станков с программным числовым управлением существует специальный язык. Этот язык называют ISO 7 bit. Система G кодов для ЧПУ представляет собой специальные команды для работы фрезерных и токарных станков с ПУ, в командах задаются специальные параметры. Обучение ЧПУ программированию производится в технических колледжах или на курсах дополнительного образования.

Что такое G-код

Кодовая система для токарно – фрезерных станков с ЧПУ представляет собой особую группу команд, которые распознаются станками с функциями программного управления. Кодовая система была разработана компанией Electronic Industries Allience в 1960 году и доработана в 1980 году. С 1982 года она начала действовать в России. Кодовый язык входит в структуру основ программирования, он непрерывно совершенствуется и изменяется.

Какие бывают G-коды

Программы с G-кодом пишутся в виде текстового формата, каждую строчку называют кадром. Кадр состоит из буквенного символа – это адрес и цифра, в которой выражено числовое значение. Коды бывают основными и вспомогательными. На основе такой программы работает токарный и фрезерный станок с ЧПУ.

Команды группы G называют подготовительными. Они задают движение рабочих элементов на станке с определенной скоростью. Скорость может быть круговой или линейной. Также G-код используется для обработки отверстий и резьбы. Еще одной функцией является управление параметрами и координатными системами аппаратуры.

Основные команды программы направлены на выполнение следующих функций:

Символы бывают разными: М выполняет вспомогательные функции, такая команда необходима для смены инструмента, вызова подпрограммы и ее завершения, S – это функция основного движения, F – подача, Т, D, Н являются выражением функций инструмента.

Значение символа зависит от вида станка с ЧПУ. Программирование осуществляется на основе этих кодов.

Подготовительные функции

Подготовительные функции в кодовой системе выражены символом G. Каждому коду соответствует особенное значение. Все подготовительные команды, к примеру, выбор рабочей плоскости или выбор скорости перемещения, задаются первыми в программе. В коде зашифрована определенная функция. Числовыми значениями задаются параметры.

Расшифровка основных G кодов для ЧПУ

Перейдем к рассмотрению того, как расшифровываются основные G коды для станков с ПУ.

Задает скоростное позиционирование. Ее используют, когда нужно быстро переместить режущий инструмент в готовое состояние для начала работы или поместить его в безопасную позицию. Ускоренный вариант не применяют в процессе обработки деталей, поскольку скорость, которая развивается в данном случае, очень высока. Данную команду можно отменить с помощью команды G01, G02, G03.

Представляет собой линейную интерполяцию. Такая команда необходима для движения инструмента по прямой, скорость задается символом F. Отмена функции осуществляется кодами G00, G02, G03. Пример записи команды: G01 X20 Y150 F60.

Задает движение по часовой стрелке, режущий инструмент начинает двигаться по дугообразной траектории, скорость задается символом F. Также задаются параметры в координатной плоскости. Символы I, J, K – определяющие координаты дуги в плоскости. Отмена осуществляется кодами G00, G01, G03.

Это движение против часовой стрелки по дуге с заданной скоростью.

Задают перерыв в работе. продолжительность паузы задается Х или Р символом. Обычно пауза длится около одной секунды.

Задает плоскость. С помощью кода G17 выбирают координаты XY. Такая функция необходима для вращающихся движений и процесса сверления.

Задает плоскость в координатах XZ, эта плоскость становится рабочей в процессе круговой интерполяции, вращательных движениях и процессе сверления.

Позволяет выбрать рабочую площадь в координатах YZ. Такая функция необходима для движения инструмента в круговой интерполяции и постоянном цикле сверления.

Позволяет вводить данные в дюймовых измерениях. Функция предназначена для работы с дюймовыми показателями.

Позволяет работать с метрическими показателями. Он необходим при работе с данными, выраженными в метрах.

Отменяет функцию автоматической коррекции на заданный радиус инструмента, задаваемого G41 и G42.

Включает автокоррекцию на радиус инструмента, который располагается слева от обрабатываемой детали относительно хода его движения. В программу также входит функция D.

Аналогичен коду G41, он предназначен для автокоррекции на радиус, расположенный справа от обрабатываемой детали. Программу также задают с функцией D.

Необходим для компенсации длины инструмента, корректирует его положение и задается вместе с функцией инструмента Н.

Задает локальные координатные параметры помимо стандартных параметров.

Позволяет переключаться на координатную систему рабочего станка.

G54 – G59

Осуществляют заданное смещение рабочего элемента относительно координатных параметров станка. Используя коды G54, G55, G56, G57, G58, G59 можно определить, в какой именно системе координат будет совершаться работа. Меняя коды, программист получает возможность обрабатывать разнообразные детали.

Если кодами G54 – G59 была задана какая-либо координатная система, то она будет действовать до тех пор, пока не будет отменена, и введутся другие параметры.

Представляет собой режим резки, при этом автоматически отменяются другие функции.

Задается вращение координат, команда позволяет смещать координатную систему под определенным углом. Плоскость вращения, центр и угол поворота задается командами G17, G18, G19, R. Команда G69 отменяет эту функцию.

Позволяет делать отверстия в изделиях.

Это функция высокоскоростного сверления отверстий.

Используется для нарезания левой резьбы.

G81, G82, G83

Используются для цикла сверления: стандартного, с выдержкой и прерывистого.

G85 – G87

Позволяют осуществлять разные циклы растачивания.

Позволяет установить абсолютные накопители положения.

Задает параметры оборотов, производимых за одну минуту.

Все коды взаимодействуют между собой и образовывают отдельную группу. В системе программы одна функция сменяется другой. Пример кодовой программы можно найти в интернете. Кодовая таблица должна быть в поле зрения во время программирования.

Требования к написанию программы

Программы, которые пишут для станка с ЧПУ на основе использования джи кодов, имеют определенную совершенно четкую структуру, которая состоит из нескольких команд. Все команды для работы со станком объединяются по группам – кадрам. Завершение одного кадра отмечается символом CR/LF, программу заканчивает вспомогательный код М02 или М30.

Если к программе необходимо сделать комментарий, то его размещают в круглых скобках. К примеру, (перемещение к точке начала фрезерования). Комментарий может находиться сразу после кода, но можно также и вынести его в отдельную строку.

Одна и та же команда может повторяться неоднократно, заданное количество раз в определенной последовательности. Программа пишется с помощью основных и вспомогательных функций. Ее считывают токарные и фрезерные станки.

Генерированием кодов для работы за станком на производстве занимаются специальные программы. На каждом предприятии такая система действует отлажено и ее контролирует оператор. При необходимости любую программу можно сгенерировать самостоятельно с помощью специального программного обеспечения, которое можно скачать в интернете.

Никаких специальных знаний для этого не потребуется, достаточно иметь представление о декартовой системе координат, знать физические величины и определения из курса геометрии. В качестве примера можно воспользоваться уже готовой программой. Для работы потребуются таблицы с расшифровкой кодов.

Для создания кода необходимо иметь следующие знания:

На практике такие действия произвести несложно. Для того чтобы понять как устроена система, можно посмотреть пример записи команд, потребуется также вспомогательная таблица с кодами.

Существуют специальные сервисы, позволяющие создавать программы для станков онлайн, их можно генерировать на готовом примере. Никакое дополнительное программное обеспечение устанавливать на компьютер не потребуется. Все, что нужно, это выход в интернет. При программировании требуется особая внимательность, если ошибиться в ведении числового показания, можно повредить деталь или сломать станки. Программы, созданные таким образом, можно использовать на токарных, фрезерных, плазменных станках и обрабатывать самые разные материалы.

RoboZone.SU

Описание G и M кодов для программирования ЧПУ (CNC) станков

Сводная таблица кодов

Основные, в стандарте называются подготовительными, команды языка начинаются с буквы G:

Подготовительные (основные) команды

| Коды | Описание |

|---|---|

| G00-G04 | Позиционирование инструмента |

| G17-G19 | Переключение рабочих плоскостей (XY, XZ, YZ) |

| G20-G21 | Не стандаризовано |

| G40-G44 | Компенсация размера различных частей инструмента (длина, диаметр) |

| G53-G59 | Переключение систем координат |

| G80-G84 | Циклы сверления, нарезания резьбы |

| G90-G92 | Переключение систем координат (абсолютная, относительная) |

Таблица основных команд

| Код | Описание | Пример |

|---|---|---|

| G00 | Ускоренное перемещение инструмента (холостой ход) | G0 X0 Y0 Z100; |

| G01 | Линейная интерполяция | G01 X0 Y0 Z100 F200; |

| G02 | Круговая интерполяция по часовой стрелки | G02 X15 Y15 R5 F200; |

| G03 | Круговая интерполяция против часовой стрелки | G03 X15 Y15 R5 F200; |

| G04 | Задержка на P миллисекунд | G04 P500; |

| G10 | Задать новые координаты для начала координат | G10 X10 Y10 Z10; |

| G11 | Отмена G10 | G11; |

| G15 | Отмена G16 | G15 G90; |

| G16 | Переключение в полярную систему координат | G16 G91 X100 Y90; |

| G20 | Режим работы в дюймовой системе | G90 G20; |

| G21 | Режим работы в метрической системе | G90 G21; |

| G22 | Активировать установленый предел перемещений (Станок не выйдет за их предел). | G22 G01 X15 Y25; |

| G23 | Отмена G22 | G23 G90 G54; |

| G28 | Вернуться на референтную точку | G28 G91 Z0 Y0; |

| G30 | Поднятие по оси Z на точку смены инструмента | G30 G91 Z0; |

| G40 | Отмена компенсации размера инструмента | G1 G40 X0 Y0 F200; |

| G41 | Компенсировать радиус инструмента слева | G41 X15 Y15 D1 F100; |

| G42 | Компенсировать радиус инструмента справа | G42 X15 Y15 D1 F100; |

| G43 | Компенсировать высоту инструмента положительно | G43 X15 Y15 Z100 H1 S1000 M3; |

| G44 | Компенсировать высоту инструмента отрицательно | G44 X15 Y15 Z4 H1 S1000 M3; |

| G53 | Переключиться на систему координат станка | G53 G0 X0 Y0 Z0; |

| G54-G59 | Переключиться на заданную оператором систему координат | G54 G0 X0 Y0 Z100; |

| G68 | Поворот координат на нужный угол | G68 X0 Y0 R45; |

| G69 | Отмена G68 | G69; |

| G80 | Отмена циклов сверления (G81-G84) | G80 Z100; |

| G81 | Цикл сверления | G81 X0 Y0 Z-10 R3 F100; |

| G82 | Цикл сверления с задержкой | G82 X0 Y0 Z-10 R3 P100 F100; |

| G83 | Цикл сверления с отходом | G83 X0 Y0 Z-10 R3 Q8 F100; |

| G84 | Цикл нарезание резьбы | G95 G84 X0 Y0 Z-10 R3 F1.411; |

| G90 | Абсолютная система координат | G90 G21; |

| G91 | Относительная система координат | G91 G1 X4 Y5 F100; |

| G94 | F (подача)- в формате мм/мин. | G94 G80 Z100; |

| G95 | F (подача)- в формате мм/об. | G95 G84 X0 Y0 Z-10 R3 F1.411; |

| G98 | Отмена G99 | G98 G15 G90; |

| G99 | После каждого цикла не отходить на «подходную точку» | G99 G91 X10 K4; |

Технологические команды языка начинаются с буквы М. Включают такие действия, как:

Вспомогательные (технологические) команды

| Код | Описание | Пример |

|---|---|---|

| M00 | Приостановить работу станка до нажатия кнопки «старт» на пульте управления, так называемый «технологический останов» | G0 X0 Y0 Z100 M0; |

| M01 | Приостановить работу станка до нажатия кнопки «старт», если включен режим подтверждения останова | G0 X0 Y0 Z100 M1; |

| M02 | Конец программы | M02; |

| M03 | Начать вращение шпинделя по часовой стрелке | M3 S2000; |

| M04 | Начать вращение шпинделя против часовой стрелки | M4 S2000; |

| M05 | Остановить вращение шпинделя | M5; |

| M06 | Сменить инструмент | M6 T15; |

| M07 | Включить дополнительное охлаждение | M3 S2000 M7; |

| M08 | Включить основное охлаждение | M3 S2000 M8; |

| M09 | Выключить охлаждение | G0 X0 Y0 Z100 M5 M9; |

| M30 | Конец информации | M30; |

| M98 | Вызов подпрограммы | M98 P101; |

| M99 | Конец подпрограммы, возврат к основной программе | M99; |

Параметры команд задаются буквами латинского алфавита

Что такое G-CODE? Как читать команды G-кода?

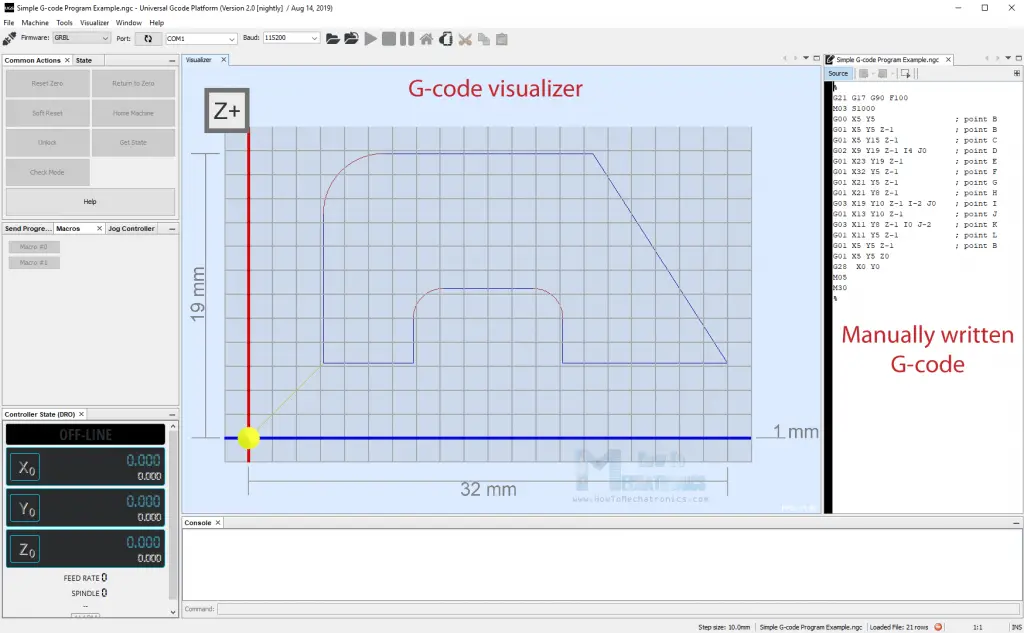

Если ваша работа или хобби связана со станками с ЧПУ или 3D-принтерами, то понимание того, что такое G-CODE и как он работает, имеет важное значение. Итак, в этом руководстве мы изучим основы языка G-кода, рассмотрим, как читать команды G-кода.

В статье про команды GRBL v1.1 я уже рассказывал об основных командах G-code. Сегодня рассмотрим подробнее структуру команд и как их читать.

Что такое G-CODE?

G-code – это язык программирования для станков с числовым программным управлением (ЧПУ). G-код означает «геометрический код». Мы используем этот язык, чтобы сказать машине, что делать или как это делать. Команды G-кода указывают машине, куда двигаться, с какой скоростью двигаться, и по какому пути.

Точно так же, в случае аддитивного производства или 3D-принтеров команды G-кода инструктируют машину наносить материал слой за слоем, формируя точную геометрическую форму.

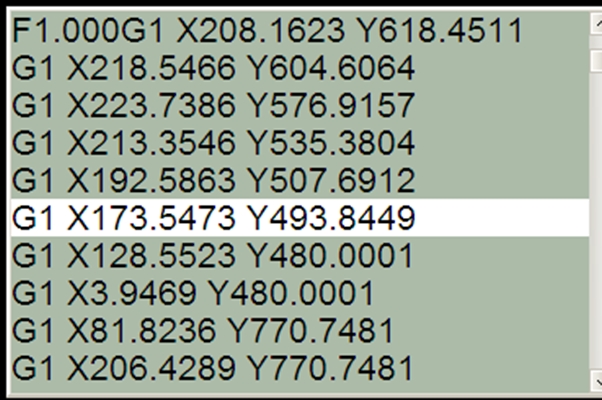

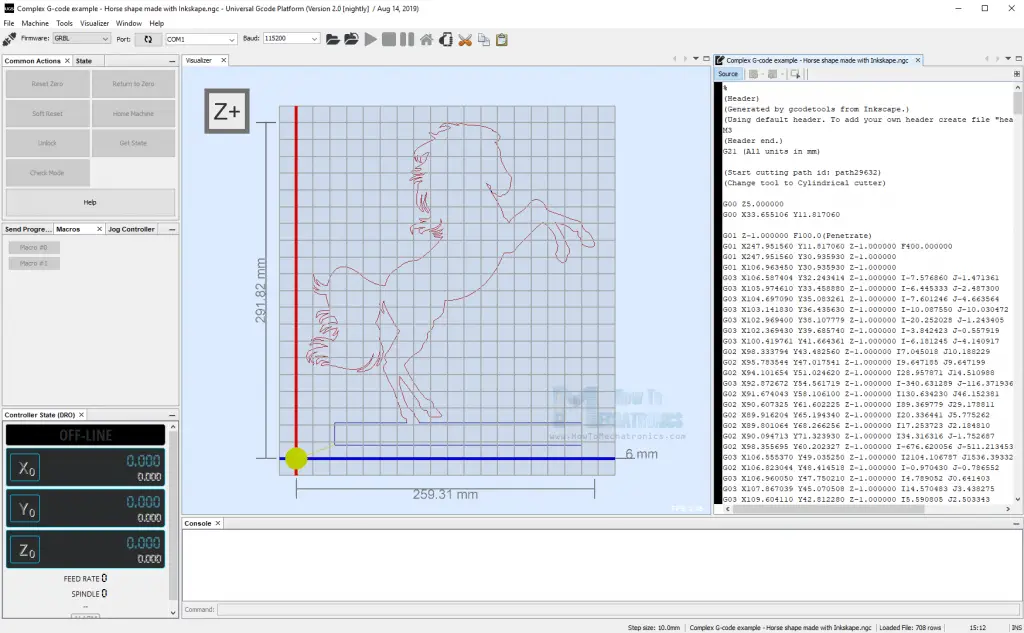

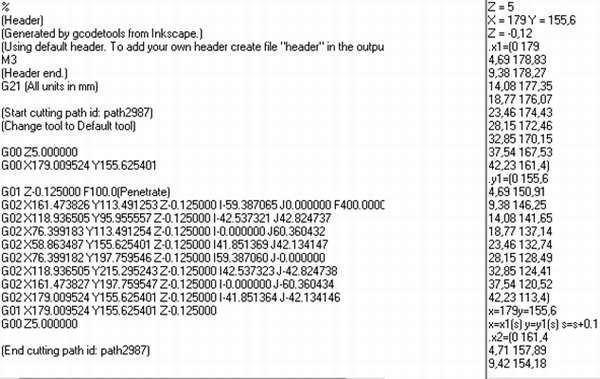

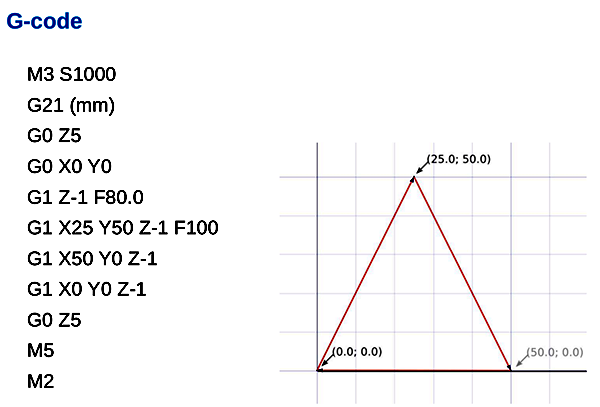

Как читать команды G-кода?

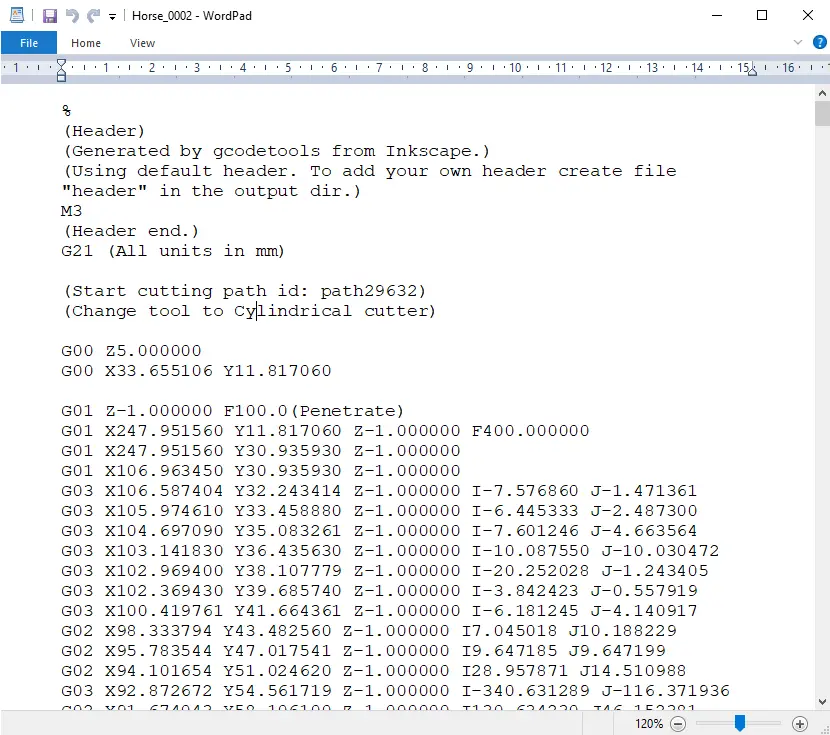

На первый взгляд, когда вы видите файл G-кода, он может показаться довольно сложным, но на самом деле, его не так уж и сложно понять.

Если внимательно посмотрим на код, мы можем заметить, что большинство строк имеют одинаковую структуру. «Сложная» часть G-кода являются просто координатами.

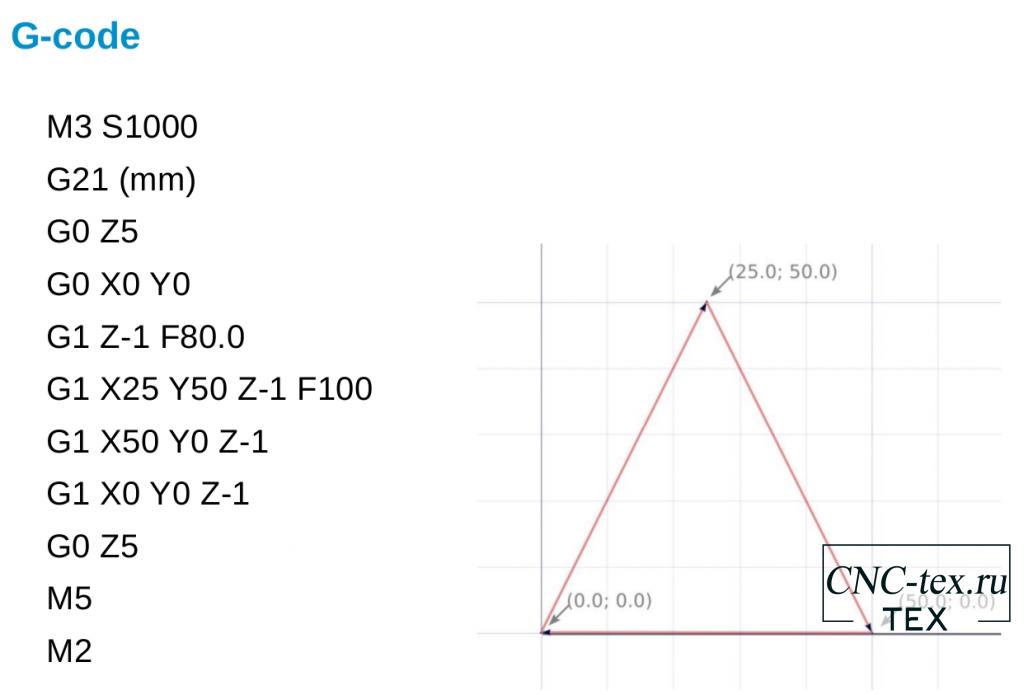

Давайте взглянем на одну строчку и объясним, как она работает.

G01 X25 Y50 Z-1 F100

Строка имеет следующую структуру:

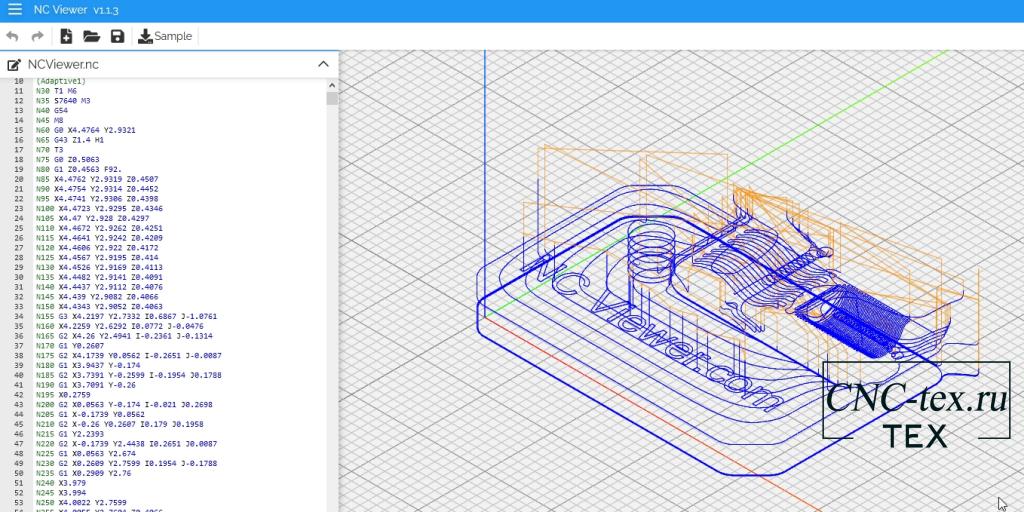

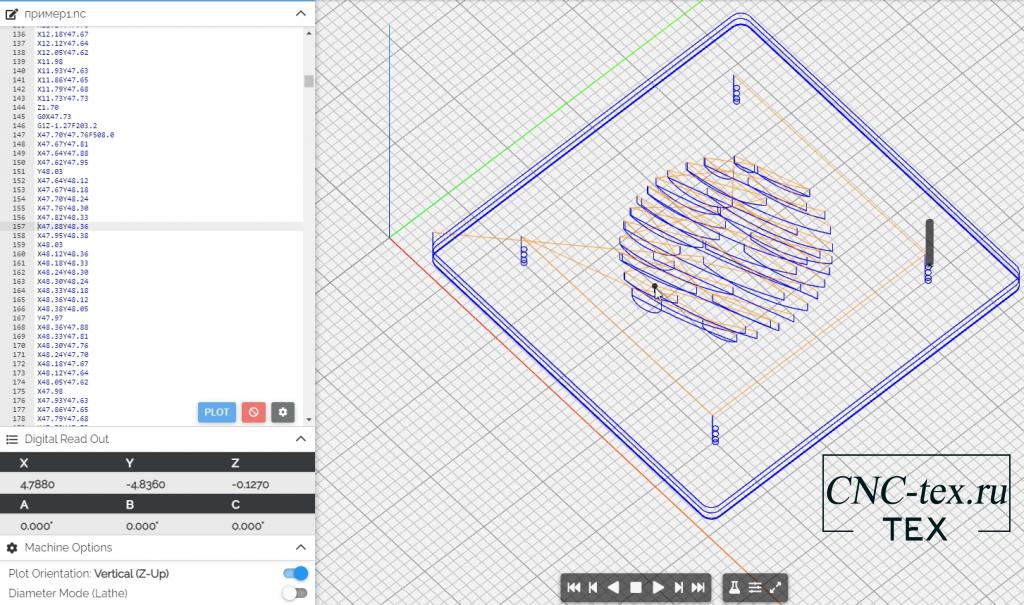

Проверить полученный код можно в программе NC Viewer, которая позволяет редактировать G-Code и симулировать программу для ЧПУ станка.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Спасибо за внимание!

Технологии начинаются с простого!

Команды g code

G-код — условное именование языка программирования устройств с ЧПУ (Числовое программное управление). Был создан компанией Electronic Industries Alliance в начале 1960-х. Финальная доработка была одобрена в феврале 1980 года как стандарт RS274D. Комитет ИСО утвердил G-код, как стандарт ISO 6983-1:1982, Госкомитет по стандартам СССР — как ГОСТ 20999-83. В советской технической литературе G-код обозначается, как код ИСО 7-бит (ISO 7-bit).

Производители систем управления используют G-код в качестве базового подмножества языка программирования, расширяя его по своему усмотрению.

Содержание

Структура программы

Программа, написанная с использованием G-кода, имеет жесткую структуру. Все команды управления объединяются в кадры — группы, состоящие из одной или более команд. Кадр завершается символом перевода строки (ПС/LF) и имеет номер, за исключением первого кадра программы и комментариев. Первый кадр содержит только один символ «%». Завершается программа командой M02 или M30. Комментарии к программе размещаются в круглых скобках, занимая отдельный кадр.

Порядок команд в кадре строго не оговаривается, но традиционно предполагается, что первыми указываются подготовительные команды, (например, выбор рабочей плоскости), затем команды перемещения, затем выбора режимов обработки и технологические команды.

Подпрограммы должны быть описаны после команды M02, но до M30. Начинается подпрограмма с кадра вида Lxx, где xx — номер подпрограммы, заканчивается командой M17.

Сводная таблица кодов

Основные (называемые в стандарте подготовительными) команды языка начинаются с буквы G:

Таблица основных команд

| Код | Описание | Пример |

|---|---|---|

| G00 | Ускоренное перемещение инструмента (холостой ход) | G0 X0 Y0 Z100 |

| G01 | Линейная интерполяция | G01 X0 Y0 Z100 F200 |

| G02 | Круговая интерполяция по часовой стрелке | G02 X15 Y15 R5 F200 |

| G03 | Круговая интерполяция против часовой стрелки | G03 X15 Y15 R5 F200 |

| G04 | Задержка на E миллисекунд | G04 E500 |

| G40 | Отмена компенсации размера инструмента | G1 G40 X0 Y0 F200 |

| G41 | Компенсировать радиус инструмента слева от траектории | G41 X15 Y15 D1 F100 |

| G42 | Компенсировать радиус инструмента справа от траектории | G42 X15 Y15 D1 F100 |

| G43 | Компенсировать длину инструмента положительно | G43 X15 Y15 Z100 H1 S1000 M3 |

| G44 | Компенсировать длину инструмента отрицательно | G44 X15 Y15 Z4 H1 S1000 M3 |

| G53 | Отключить смещение начала системы координат станка | G53 G0 X0 Y0 Z0 |

| G54-G59 | Переключиться на заданную оператором систему координат | G54 G0 X0 Y0 Z100 |

| G80 | Отмена циклов сверления (G81-G84) | G80 |

| G81 | Цикл сверления | G81 X0 Y0 Z-10 R3 F100 |

| G82 | Цикл сверления с задержкой | G82 X0 Y0 Z-10 R3 P100 F100 |

| G83 | Цикл сверления с отходом | G83 X0 Y0 Z-10 R3 Q8 F100 |

| G84 | Цикл нарезания резьбы | G95 G84 X0 Y0 Z-10 R3 F1.411 |

| G90 | Задание абсолютных координат опорных точек траектории | G90 G1 X0.5 Y0.5 F10 |

| G91 | Задание координат относительно последней введённой опорной точки | G91 G1 X4 Y5 F100 |

| G94 | F (подача) — в формате мм/мин. | G94 G80 Z100 |

| G95 | F (подача) — в формате мм/об. | G95 G84 X0 Y0 Z-10 R3 F1.411 |

Таблица технологических кодов

Технологические команды языка начинаются с буквы М. Включают такие действия, как:

Параметры команд

Параметры команд задаются буквами латинского алфавита

Пример

Обработка буквы W (вписанной в прямоугольник 34х27 мм, см рис.) на условном вертикально-фрезерном станке с ЧПУ, фрезой диаметром 4 мм, в заготовке из органического стекла:

G-code