Организация капитального ремонта авто

Особенности бухгалтерского учета ремонта автомобиля

Текущий и капитальный ремонт, прохождение периодических техосмотров автомобилей – насущная необходимость, позволяющая поддерживать имущество в состоянии, пригодном для эксплуатации, с целью извлечения прибыли. В ходе этих мероприятий возникают расходы, которые необходимо отражать в налоговом и бухгалтерском учете. К таким расходам можно отнести приобретение запчастей, ремонтные работы технических специалистов СТОА, ремонтных мастерских, профилактические осмотры техники.

Вопрос: Как отразить в учете организации-арендатора расходы на текущий ремонт автомобиля, полученного по договору аренды без экипажа, произведенный вспомогательным производством организации?

Затраты на текущий ремонт автомобиля составили 40 000 руб. (в том числе материалы, заработная плата работников, страховые взносы). В месяце завершения ремонтных работ использованные материалы стоимостью 24 000 руб. полностью оплачены, а заработная плата и страховые взносы оплачены в следующем месяце. Автомобиль используется в основном производстве организации. Резерв на ремонт основных средств (ОС) для целей налогообложения прибыли организацией не создавался. Организация составляет промежуточную бухгалтерскую отчетность на последнее число каждого календарного месяца.

Посмотреть ответ

Возникновение расходов на автомобиль и их текущий учет

Организация, эксплуатирующая автомобиль, может производить ремонт самостоятельно, а может поручить техническое обслуживание и ремонтные работы специалистам на стороне. В налоговом учете такие расходы относят к прочим согласно п. 1 ст. 260 НК РФ. Их следует признать в том периоде, когда они осуществлялись. Бухгалтерский учет производится на основе первичных документов, подтверждающих понесенные расходы.

Рассмотрим учет ремонтов на примере ОСНО.

Вопрос: Организация на ОСН приобрела в лизинг автомобиль. В январе произошло ДТП не по вине лизингополучателя, в результате которого автомобиль не подлежит ремонту. Можно ли учесть лизинговые платежи с января по июль до окончания срока лизинга в составе расходов по налогу на прибыль?

Посмотреть ответ

Ремонт и техобслуживание сторонней организацией

Исчерпывающего перечня документов законодательством не предусмотрено. Практикой выработан следующий порядок оформления работ:

Вопрос: Как отразить в учете организации-дилера проведение гарантийного ремонта проданных автомобилей (приобретенных у дистрибьютора), если затраты на ремонт возмещаются дистрибьютором в размере понесенных расходов? Организация признает оценочное обязательство в связи с необходимостью проведения гарантийного ремонта в бухгалтерском учете, но оно уже полностью использовано ранее, и произведенные расходы им не покрываются. В налоговом учете резерв на гарантийный ремонт не создается.

Стоимость проведенного гарантийного ремонта составила 52 000 руб. (в том числе стоимость запчастей — 20 000 руб. (без НДС), сумма НДС, ранее принятого к вычету при их приобретении, — 4 000 руб.). Отчет о стоимости выполненных работ и использованных запчастей направлен дистрибьютору. Возмещение получено на расчетный счет в том отчетном периоде, в котором произведен гарантийный ремонт.

Посмотреть ответ

Пусть ООО «Звездочка» приняло решение, обратившись в стороннюю организацию, отремонтировать автомобиль КамАЗ. Стоимость работ, согласно счету на оплату, составила 175000 рублей, включая НДС.

Проводки будут выглядеть следующим образом:

В каком размере организация-арендодатель может учесть для целей налога на прибыль расходы на ремонт застрахованного автомобиля, переданного в аренду (п. 1 ст. 260 НК РФ)?

Ремонт и техобслуживание внутри организации

Как правило, внутри организации используются следующие документы, учитывающие и подтверждающие ремонт:

Пусть ООО «Звездочка» отремонтировало КамАЗ своими силами. Стоимость запчастей составила 75000 рублей, а заработная плата работников мастерской, занятых ремонтом – 25000 рублей.

Проводки будут такими:

Создание резерва на проведение ремонтов

Резервирование средств для будущих ремонтов – право организации, а не ее обязанность. Необходимо прописать необходимость такого резерва в учетной политике. Расчет отчислений в резерв базируется на данных дефектных ведомостей, стоимости автомобиля, сроках его службы и технических характеристиках. Составляется годовая смета ремонта и обслуживания автомобиля.

Пусть расчетная сметная стоимость на год — 360000,00 рублей, на месяц — 30000,00 рублей.

Проводки и расчеты используются такие: Дт 25 Кт 96 30000,00 руб.

ООО «Звездочка» произвело ремонт КамАЗа в СТОА в январе на сумму 75000, руб., включая НДС 11440,68 руб. Резерв составил 30000,00 руб. Сумма без НДС 63559,32 руб.:

63779,32 — 30000,00 = 33779, 32

Следует сказать об особенностях учета ремонтов в случаях, когда автомобиль арендуется или берется по договору лизинга.

Автомобиль в аренде

Существуют два вида договора аренды автомобиля:

В первом случае, согласно ст. 642 ГК РФ, арендатор получает право временно пользоваться автомобилем, в том числе и управлять им, содержать в надлежащем виде. Арендодатель получает плату за пользование своим авто. Далее, согласно положениям ст. 644 ГК РФ, текущий и капитальный ремонт автомобиля обязан осуществлять арендатор. Он же и поддерживает надлежащее техническое состояние автомобиля, признавая затраты по закону.

Статья 264 (п. 11-1) позволяет сделать это организациям, применяющим ОСНО, а статья 346.16 (п. 12) – применяющим УСН. Все расходы должны иметь документальное подтверждение, на основании должным образом оформленных первичных документов.

Расходы на ремонт и обслуживание арендованных автомобилей признаются без проблем для организаций, применяющих ОСНО:

Расходы на ремонт и обслуживание арендованных автомобилей у организации на УСН признаются однозначно, только если эти автомобили амортизируются. Об этом сказано в ст. 346.16 (п. 4) НК РФ: в перечень ОС включаются те основные средства, которые признаны амортизируемыми (исходя из положений гл. 25 НК РФ). Следовательно, в расходах можно учитывать затраты только амортизируемых автомобилей. Указаний на возможность включать в расходы ремонт и техобслуживание арендуемых у частных лиц автомобилей, которые не подлежат амортизации, у упрощенцев нет. Может возникнуть ситуация, которую налоговые органы вправе трактовать не в пользу арендодателя.

Во втором случае автомобиль арендуется с экипажем. Арендодатель предоставляет за плату, помимо самого автомобиля, и услуги водителя. Здесь, согласно 634 ГК РФ, арендодатель самостоятельно производит ремонты как текущие, так и капитальные.

Внимание! Затраты на приобретение запчастей организацией невозможно будет признать в расходах, поскольку их приобретение является по законодательству обязанностью арендодателя и входит в понятие ремонта автомобиля.

Автомобиль в лизинге

Согласно Закону №164-ФЗ от 29-10-98 г., рассматривающему вопросы лизинга (финансовой аренды), лизингополучатель обязан ремонтировать, производить техобслуживание, охранять принятое им по договору имущество. Если в договоре не прописано иное, положения ст. 17-1 ФЗ 164 являются основанием для включения указанных затрат в расчеты для целей налогообложения. Подтверждается это правило и указаниями ст. 260 НК РФ (п. 1,2). При этом не играет существенной роли, стоит ли автомобиль на балансе лизингодателя либо лизингополучателя – по общему правилу расходы по нему лежат на организации, получившей имущество.

Внимание! Первичные документы и учетные данные должны не только подтверждать факт расходов на автомобиль, но и содержать указание на использование этого автомобиля в производственных целях, для получения организацией дохода, подтверждать экономическую обоснованность расходов.

Капитальный ремонт, виды капитального ремонта их различия и особенности

В соответствии с понятием, определенным Градостроительным Кодексом Российской Федерации, капитальный ремонт объектов капитального строительства (за исключением линейных объектов) – это замена и (или) восстановление строительных конструкций объектов капитального строительства или элементов таких конструкций, за исключением несущих строительных конструкций, замена и (или) восстановление систем инженерно-технического обеспечения и сетей инженерно-технического обеспечения объектов капитального строительства или их элементов, а также замена отдельных элементов несущих строительных конструкций на аналогичные или иные улучшающие показатели таких конструкций элементы и (или) восстановление указанных элементов.

Целями капитального ремонта зданий является устранение физического износа, поддержание и улучшение эксплуатационных свойств без изменения функции здания и технико-экономических показателей.

Капитальный ремонт заключается в замене или восстановлении эксплуатационных характеристик всех конструкций, санитарно-технических систем, инженерных устройств и оборудования в связи с их физическим или моральным износом и разрушением.

Капитальный ремонт должен включать устранение неисправностей всех изношенных элементов, восстановление или замену (кроме полной замены каменных и бетонных фундаментов, несущих стен и каркасов) их на более долговечные и экономичные, улучшающие эксплуатационные показатели ремонтируемых зданий. При этом может осуществляться экономически целесообразная модернизация здания или объекта: улучшение планировки, увеличение количества и качества услуг, оснащение недостающими видами инженерного оборудования, благоустройство окружающей территории.

Под физическим износом элементов здания и всего здания понимается ухудшение их эксплуатационных и технических свойств, под моральным износом — изменение качеств здания, его комфортных условий и степени благоустройства.

Физический износ определяют визуальным обследованием и инструментальными методами контроля в соответствии с требованиями «Правил оценки физического износа жилых зданий» и ВСН 53-86(р).

Основанием для назначения здания или сооружения на капитальный ремонт может являться не только наличие в них неисправностей, но и сроки службы элементов, которые необходимо ремонтировать, чтобы предупредить появление неисправностей, улучшить качественные характеристики зданий.

Рекомендуемая минимальная продолжительность эффективной эксплуатации элементов зданий и объектов (до капитального ремонта) установлена в соответствии с приложением 3 приказа Госкомархитектуры от 23.11.1988 № 312 «Об утверждении ведомственных строительных норм».

Классификация ремонтов

Долговечность зданий, их способность в полной мере отвечать своему назначению достигаются благодаря комплексу организационных и технических мероприятий по содержанию и ремонту конструкций, санитарно-технических систем, инженерных устройств и оборудования, проводимых по заранее составленным планам. Этот комплекс взаимосвязанных мероприятий называют системой планово-предупредительных ремонтов (ППР). Система ППР жилых зданий предусматривает проведение через определенные промежутки времени регламентированных ремонтов. Межремонтные сроки и объемы ремонтов устанавливают с учетом технического состояния и конструктивных особенностей жилищного фонда. Капитальный ремонт проводят с целью восстановления исправности жилого здания. В состав капитального ремонта могут быть включены также работы, по характеру относящиеся к текущему ремонту, но выполняемые в связи с производством капитального ремонта.

Существует два основных ППР: текущий и капитальный.

Текущие ремонты подразделяются на планово-предупредительный (профилактический) и аварийный (непредвиденный) текущий ремонт.

Периодичность текущего ремонта жилищного фонда определена в пункте 3.6.1 МДК 2-04.2004 в зависимости от вида жилых зданий по материалам основных конструкций, их физического износа и местных природно-климатических условий.

Капитальные ремонты подразделяются на планово-предупредительный (комплексный) и выборочный капитальный ремонт.

Комплексный капитальный ремонт (ККР) охватывает все здание в целом или отдельные его секции для устранения морального и физического износа.

При каждом очередном плановом капитальном ремонте меняется состав ремонтируемых элементов, так как межремонтные сроки службы конструкций, инженерных систем и оборудования имеют существенные различия.

В соответствии с действующими нормативами через девять лет с начала эксплуатации здания ремонтируют крышу, фасады с герметизацией стыков, лестничные клетки, системы горячего водоснабжения и т. д. Через следующие девять лет, т. е. через 18 лет после ввода в эксплуатацию здания, кроме перечисленного выше объема работ ремонтируют также системы отопления, холодного водоснабжения и канализации, частично полы, электрооборудование и некоторые элементы благоустройства.

Ремонтно-строительные работы могут производиться как с отселением жильцов (полным или частичным), так и без отселения.

Главный специалист отдела реформирования ЖКК

Управление ремонтами и техническим обслуживанием

ТОИР и управление ремонтами

ТОИР – это совокупность различных важных для предприятия ремонтно-профилактических работ. Представляет собой комплекс процессов по восстановлению или поддержанию оборудования в том состоянии, в котором оно может выполнять возложенные на него задачи и функции. К подобным процессам относятся техническое обслуживание, наладка, модернизация, ремонт, настройка, монтаж, диагностика, мониторинг состояния. Каждая из этих работ не может выполняться отдельно. Все процессы взаимосвязаны. Они выступают частью ТОИР.

Элементами данной системы являются:

Для организации всех работ по ТОИР обычно на предприятии создается специализированное подразделение. Назначается руководитель, который несет ответственность за работоспособное состояние оборудования и техники перед директором компании. Для выполнения задач в области ТОИР используются специальные модули и программы. Они автоматизируют необходимые процессы.

Что даёт автоматизация ремонтов

Вручную фиксировать изменения в состоянии техники, формировать прогнозы и отчеты сложно. Требуется анализировать большой объем информации. Это отнимает много сил и времени. К тому же есть вероятность допущения ошибки. Просчеты же могут приводить к нестабильности в работе предприятия. Из-за некорректно составленного прогноза компания может столкнуться с тем, что важное оборудование в самый ответственный момент выйдет из строя.

Во избежание подобных проблем внедряются и используются многими предприятиями специальные программные продукты. Такие системы обеспечивают автоматизацию процессов касательно управления ремонтами и ТО. Они сокращают временные затраты до минимума. Исключают человеческий фактор, а значит, сводят вероятность допущения ошибки при анализе и обработке данных к нулю.

Автоматизация позволяет управлять ремонтами более эффективно. От работоспособности оборудования напрямую зависит деятельность предприятия, его возможность выполнять планы по объему производства.

Автоматизированное управление ремонтами дает организации надежность и уверенность в завтрашнем дне. Повышает эффективность ее работы и конкурентоспособность. Современные информационные системы воздействуют на все бизнес-процессы.

Автоматизация ремонтов на предприятии дает следующее:

Автоматизация ремонтов позволяет:

Таким образом, автоматизация ТОИР делает предприятие более надежным, стабильным и успешным.

Автоматизация ТОИР в аграрном предприятии

Существуют разные программы ТОИР. Они отличаются функционалом, имеют свои особенности работы. Наиболее популярной и эффективной сегодня считается 1С ТОИР. Это современный гибкий продукт для управления производственными активами и ресурсами. Относится к системам класса ЕАМ.

Enterprise Asset Management (EAM) — систематическая и скоординированная деятельность организации, нацеленная на оптимальное управление физическими активами и режимами их работы, рисками и расходами на протяжении всего жизненного цикла для достижения и выполнения стратегических планов организации

Позволяет планировать ремонты, ТО и управлять ими. Подходит для учета станков, техники, оборудования, сооружений и прочих активов. Дает возможность наладить взаимопонимание между техническими специалистами и финансистами. Позволяет выявлять проблемные места, повышать эффективность ремонта, техобслуживания, сокращать расходы на ТОИР.

1С ТОИР создана на базе платформы 1С, программное обеспечение которое знакомо широкому классу специалистов сельскохозяйственной отрасли. Поэтому может быть введена на предприятии любого размера и направления деятельности.

Основные функции 1С ТОИР:

Данный продукт подходит:

Работает 1С ТОИР достаточно просто. На этапе внедрения системы в нее вводятся исходные данные по каждому оборудованию, задействованному в процессе производства на предприятии и подлежащему ремонту и ТО. Задаются значения измеряемых показателей. Вводится информация о начальном состоянии, последних проведенных ремонтах, наработках, простоях, гарантиях. Делается это во вкладке «Учет оборудования и нормативов». Тут же задаются и нормативы для каждого объекта ремонта.

Формируется список нормативных документов, которые регламентируют периодичность проведения разных видов ремонта. На основании этой информации составляется план ремонтов и техобслуживания. Согласно ему, проводятся все необходимые работы. Они выполняются по нарядам. Информация о всех ремонтах фиксируется в 1С ТОИР. Система позволяет отслеживать выполнение работ по нарядам. Также она учитывает часть проделанной работы.

Программа ТОИР дает возможность устанавливать периодичность проведения ТО, текущего и капитального ремонтов по каждому оборудованию. Для визуального представления ремонтного цикла можно составлять график. Он формируется по единице оборудования либо определенному цеху, участку, всему предприятию.

В системе автоматически создается годовой отчет о потребности в материально-техническом обеспечении. Это дает предприятию возможность своевременно закупать необходимые для ремонта и обслуживания детали, инструменты и материалы.

Максимальный эффект от применения 1С ТОИР можно получить при интеграции данного продукта с «1С:ERP», «1С:УПП». Также возможен информационный обмен с программами АСУ ТП (SCADA).

Учет ремонтов и технического обслуживания на примере АПК

В любой сфере, особенно в сельском хозяйстве, в котором часто используются машины и техника, необходима программы для автоматизации ТОИР. Но, к сожалению, внедрение продуктов автоматизации ТОИР в сельском хозяйстве идет замедленными темпами. Это связано с тем, что подобные программы не учитывают специфику данной отрасли.

В аграрной сфере характер производства зерна, семян подсолнечника или свеклы сезонный. Техническое обслуживание и ремонт выполняются в межсезонье и требуют использования продвинутых инструментов планирования. Отказ от программ по автоматизации ТОИР не несет для аграриев ничего хорошего. Ручная обработка информации, ведение бумажной документации сопряжены с большими затратами времени, сил и вероятностью допущения грубой ошибки. Например, при ручном оформлении заказа может потеряться важная информация о запчасти. Это приведет к тому, что поставщик получит неполную или недостоверную информацию. Соответственно, предприятие АПК закупит неподходящую деталь. Поэтому в сельском хозяйстве целесообразно использовать программные продукты. Но они должны быть адаптированы под отрасль сельского хозяйства.

Ремонт и техническое обслуживание в АПК имеет свои особенности. И программное обеспечение может это учитывать. Например, для предприятий по растениеводству, где задействованы комбайны и грузовые автомобили, актуально создание электронных каталогов запчастей и паспортов оборудования, учет использования запасов запчастей и управление их хранением и применением.

Выбор подходящей сельскохозяйственному предприятию программы позволяет формировать структуру парка спецтехники (тракторов, землеройных машин, комбайнов), вести учет ремонтов оборудования, принимать решения о том, когда лучше покупать новую машину, а также своевременно закупать необходимые запчасти и материалы для проведения ТОИР. Все это способствует росту эффективности функционирования организации.

КОНТРОЛИРУЙТЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЯ И РЕМОНТЫ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ТЕХНИКИ И ОБОРУДОВАНИЯ

1С:ТОИР Управление ремонтами и обслуживанием оборудования.

Построение системы ППР с помощью автоматизации ТОИР

Условно систему ППР можно разделить на две части:

Все мероприятия по планово-предупредительным ремонтам фиксируются в соответствующей документации. На любое оборудование составляется регламент и годовой план проведения ППР. Вести все это вручную сложно. Автоматизация может упростить данный процесс, избавить от бумажной волокиты. Рекомендуется использовать 1С ТОИР.

Программа позволяет составлять и вести график ППР. Для формирования графика планирования ремонтов необходимо указать в системе такую информацию:

Оперативное планирование ремонтов осуществляется на базе заявок на проведение ремонтных работ. Формируются они при выявлении дефекта в технике или при наступлении даты планового ремонта. В них можно включать операции и материалы, утвержденные в технологических картах и спецификациях. При создании заявок плановые затраты определяются автоматически системой. На основании таких заявок составляются наряды. В них приводится список необходимых работ, сроки выполнения, указывается ремонтный персонал.

Учет ремонтных работ ведется в системе путем создания актов выполненных работ. Формируются они на базе наряда. После проведения акта трудозатраты и затраты МТО списываются.

Для выполнения в срок запланированных планово-предупредительных работ необходимо иметь требуемые инструменты, запасные части. Чтобы планировать объем и сроки их закупки, нужно знать потребность в МТО. Она легко определяется в 1С ТОИР. В системе должны быть внесены сформированные графики ППР на рассматриваемый период. Потребность в запчастях, инструментах и материалах рассчитывается в системе автоматически на основании данных о планируемых ремонтах и ТО. Чтобы посмотреть потребность в МТО, нужно сформировать отчет «План МТО».

Для закупки требуемого количества материалов, инструментов и запчастей надо иметь соответствующий бюджет. В системе 1С ТОИР предусмотрена возможность его формирования. Для просмотра суммы затрат в программе есть специальный отчет «Прямые затраты на выполнение ремонта». С целью контроля затрат стоит формировать отчет «План-фактный анализ затрат МТО».

От того, как будет проходить управление техническим обслуживанием оборудования и его ремонтом, зависит срок исправной работы.

Современные предприятия используют для этого программное обеспечение для автоматизации ТОИР. Создание информационной взаимосвязи между ремонтными бригадами, работами и информацией о запчастях, позволяется сократить издержки предприятия, планировать выполнение ППР, вести электронных архив проведённых ремонтов.

Технология капитального ремонта машин и агрегатов

1. Прием автомобилей и агрегатов в капитальный ремонт

Под капитальным ремонтом понимают процесс, осуществляемый с целью устранения неисправности и восстановления ресурса объекта, который сопровождается заменой или восстановлением любых его частей, включая базовые детали. Проведение капитального ремонта направлено на продление жизненного цикла объекта реновации.

Жизненный цикл машины – это отрезок времени от начала разработки конструкции, проведения научно-исследовательских работ и обоснования технико-экономических показателей машины (стадия конструирования машины) и до ее утилизации в момент исчерпания ресурса. Исчерпание ресурса обусловлено предельным техническим состоянием машины, при котором ее дальнейшая эксплуатация по назначению технически невозможна. Показателями предельного состояния автомобиля являются повышенный расход масла, прорыв в картер отработавших газов, снижение мощности и ухудшение тяговых характеристик. Это состояние требует проведения капитального ремонта. Однако он возможен лишь при наличии у большинства деталей остаточных ресурсов. В случае отсутствия остаточных ресурсов деталей из-за произошедших вследствие процессов старения необратимых изменений в структуре и свойствах большинства материалов восстановление машины до исправного или работоспособного состояния невозможно и экономически нецелесообразно. Это обусловлено тем, что затраты средств, направленные на поддержание в работоспособном состоянии такой отремонтированной машины, будут выше прибыли, которую она будет приносить в процессе эксплуатации.

При своевременном проведении технического обслуживания машин в процессе эксплуатации поломки возникают сравнительно редко. Наряду с техническим обслуживанием выполняются все виды ремонтов (текущий, средний и капитальный), которые устраняют внезапные и постепенно возникающие в результате изнашивания отказы.

Текущий ремонт производится для восстановления работоспособности объекта путем замены изношенных деталей и узлов на новые.

Средний ремонт производится для восстановления исправности и частичного восстановления ресурса объекта путем замены и восстановления деталей, узлов и агрегатов ограниченной номенклатуры.

Главной задачей технического обслуживания и ремонта является обеспечение экономически эффективного поддержания работоспособности автомобиля в процессе эксплуатации. Так, периодическая регулировка клапанов, замена поршневых колец и других недолговечных деталей и узлов направлены на поддержание надежности в пределах, регламентированных автомобильной промышленностью или авторемонтным производством.

Своевременное и качественное проведение ремонтных воздействийпозволяетполнееиспользоватьконструктивнозаложенныйресурс машины. Стадия эксплуатации является важнейшей составляющей жизненного цикла машины. Обычно она делится на циклы эксплуатации моментом проведения капитального ремонта (рис. 1). Стадия эксплуатации включает минимум два цикла и, соответственно, один капитальный ремонт. Проведение капитального ремонта увеличивает продолжительность эксплуатации в предписанных условиях до выработки рабочего ресурса и обеспечивает гарантированный пробег автомобиля до следующего капитального ремонта не менее 80% от нормы первого эксплуатационного цикла. Обеспечение показателя надежности автомобилей после капитального ремонта на уровне, близком к новому, зависит от степени совершенства технологии ремонта и организации авторемонтного производства.

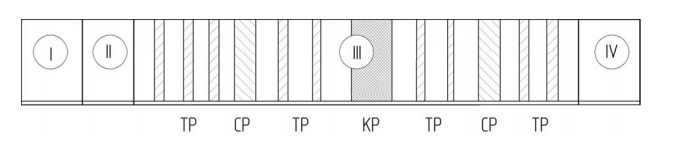

Рис. 1. Структурная диаграмма жизненного цикла машин: I – стадия конструирования; II – стадия производства; III – стадия эксплуатации; IV – стадия утилизации; ТР – текущий ремонт; СР – средний ремонт; КР – капитальный ремонт

Длительное время, когда автомобильный парк был малочисленным и состоял из разных марок, автомобили ремонтировали индивидуально в ремонтных мастерских. При таком подходе сначала выявляли неисправности автомобиля и в зависимости от их характера применяли тот или иной способ ремонта. Необходимое качество этого ремонта обеспечивалось главным образом за счет высокой квалификации исполнителей, что оправдывалось масштабами производственной программы в рамках ремонтных мастерских. Основным признаком индивидуального ремонта автомобилей являлось отсутствие раскомплектования, т. е. снятые детали и узлы сохранялись за ремонтируемым объектом.

С увеличением автомобильного парка возникла потребность в более организованной и производительной форме ремонта. Так создались условия для организации промышленного ремонта агрегатов и автомобилей на специализированных авторемонтных предприятиях.

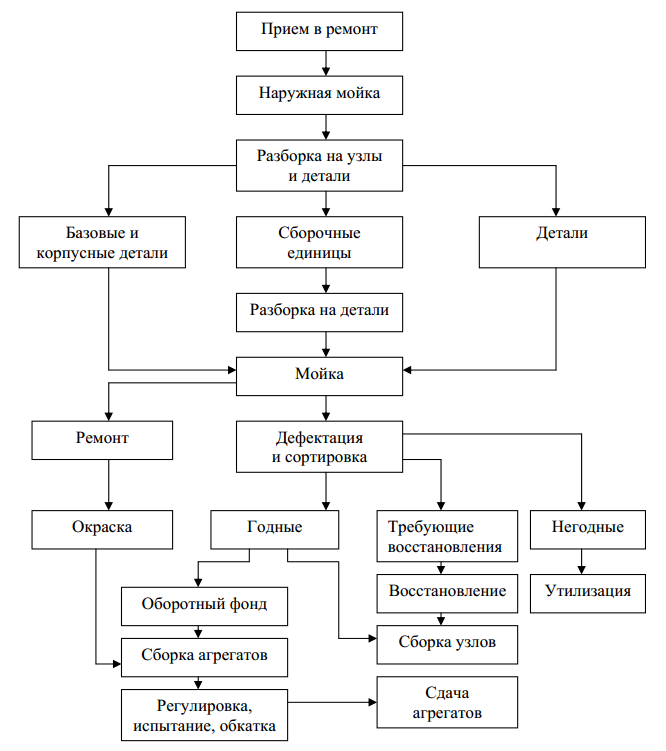

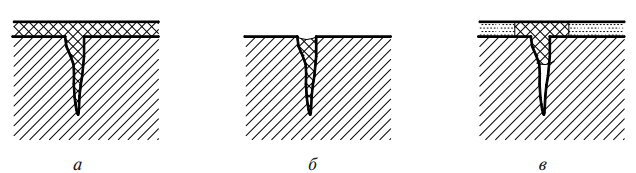

Промышленный капитальный ремонт стали производить обезличенным методом, при котором подлежащие восстановлению агрегаты и автомобили полностью разбирают и раскомплектованные детали (без учета их принадлежности к конкретным автомобилям или агрегатам, с которых они были сняты) после тщательного контроля и восстановления направляют на комплектацию к сборке (рис. 2).

Таким образом, при этом методе ремонта, как и при изготовлении, автомобили собирают по принципу взаимозаменяемости деталей. Это позволило обеспечить значительное увеличение производительности и снижение себестоимости капитального ремонта автомобилей. Качество ремонта в этих условиях обеспечивается применением современного высокопроизводительного оборудования, правильной организацией труда, технического контроля, гарантирующих высокую технологическую дисциплину на всех этапах восстановления. Если при индивидуальном методе ремонта автомобилей в ремонтных мастерских большинство изношенных деталей заменяли новыми, то при большой программе ремонта в условиях авторемонтного производства стала возможной замена изношенной детали на восстановленную.

Капитальный ремонт промышленным методом требует хорошо организованного авторемонтного производства, при котором можно получить экономический эффект за счет реализации остаточной долговечности годных деталей ремонтируемых автомобилей и ресурса восстановленных изделий при условии их взаимозаменяемости.

Рис. 2. Структура технологического процесса ремонта агрегатов

Продукцией авторемонтного предприятия, по существу, является заново изготовленный («вторично изготовленный») обезличенным методом автомобиль или агрегат из деталей, бывших в эксплуатации, восстановленных изделий и новых запасных частей.

Прием ремонтного фонда от автотранспортных предприятий, передачу его на авторемонтные предприятия и поставку отремонтированной продукции на автотранспортные предприятия целесообразно организовать через обменные пункты. Использование обменных пунктов в 1,5…2 раза уменьшает транспортные расходы и значительно повышает равномерность завоза ремонтного фонда на авторемонтные предприятия.

Эффективность работы авторемонтного предприятия во многом зависит от состояния ремонтного фонда, поступающего из эксплуатации. Автомобили и их агрегаты, сдаваемые в капитальный ремонт, должны быть укомплектованными согласно требованиям ГОСТ, а детали при этом должны характеризоваться естественным износом, и их замена на новые перед отправкой в ремонт не допускается. Исключение составляют автомобили после дорожно-транспортных происшествий. В этих случаях все данные о повреждениях и некомплектности указываются в справке о техническом состоянии автомобиля и учитываются в соответствующей калькуляции авторемонтного предприятия.

Акт подписывается представителями авторемонтного предприятия и заказчиком и заверяется печатью. Первый и третий экземпляры актов направля-ются в отдел сбыта. В дальнейшем третий экземпляр приемо-сдаточного акта вместе с объектом ремонта передается в авторемонтное производство. Второй экземпляр акта выдается заказчику.

Следует отметить, что в капитальный ремонт не принимаются:

Для надлежащей организации приемки и хранения ремонтного фонда на авторемонтном предприятии организуется склад ремонтного фонда. Этот склад обычно состоит из площадок для приемки и хранения ремонтного фонда: площадки для автомобилей, ожидающих ремонта, площадки для хранения списанных автомобилей, складское помещение закрытого типа для хранения агрегатов, оснащенное подъемно-транспортными средствами.

2. Разборка автомобилей и агрегатов

Разборка автомобилей и агрегатов является начальным этапом производственного процесса ремонта. Качество выполнения разборочных работ во многом определяет возможность восстановления деталей и экономическую эффективность всего авторемонтного предприятия, так как при неудовлетворительном исполнении разборочных работ многие детали могут повреждаться и выбраковываться.

При капитальном ремонте, проводимом на авторемонтном предприятии в основном обезличенным методом, предусмотрена полная разборка автомобилей и агрегатов.

Разборке объекта ремонта предшествует ознакомление с рабочей документацией: схемой разборки; технологическими картами; руководством по ремонту.

Схемы разборки и технологические карты устанавливают последовательность и глубину разборки. В них указываются:

порядок откручивания крепежных деталей; технологические усилия и моменты, направления приложения сил и др.);

Для обеспечения высокого качества разборочных работ необходимо, чтобы ремонтные рабочие хорошо знали методы выполнения разборочных операций и владели навыками таких работ, как разъединение плотных, прессовых посадок, разборка поврежденных резьбовых соединений, удаление поломанных пальцев, шпилек, болтов и др.

Следует отметить, что основную трудность при проведении разборочных работ вызывают резьбовые соединения и прессовые посадки. Технологические моменты и усилия, необходимые для их разборки, как правило, намного превышают номинальные значения из-за того, что детали при эксплуатации «прикипают» друг к другу. Для облегчения разборочных работ используют следующие приемы:

Для выкручивания шпилек используют специальные приспособления, содержащие эксцентрики для крепления на участке шпильки, не имеющем резьбы, или фиксирующие резьбу шпильки (по принципу гайки и контргайки). Остатки сломанных шпилек высверливают насквозь (по всей длине завернутой части) сверлом, диаметр которого меньше внутреннего диаметра резьбы на 2…3 мм. Выдержав после сверления некоторое время для остывания оставшейся «трубочки», в нее забивают трехгранный вороток (обычно используют трехгранный напильник, грани которого ошлифованы на заточном станке) и гаечным ключом выкручивают остатки шпильки.

Разборку сопряжений с плотной посадкой выполняют с помощью винтовых съемников, гидравлических прессов или специальных оправок, при работе с которыми используют энергию удара. Съемники

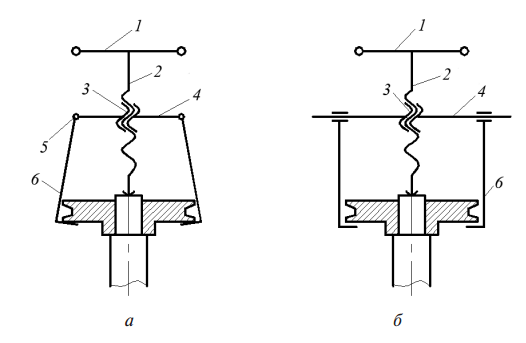

различают двухлапчатые и трехлапчатые в зависимости от количества лапок, захватывающих снимаемую деталь, и по способу настройки лапок на размер снимаемой детали (рис. 3).

Рис. 3. Схемы съемников: а – съемник с качающимися лапками; б – съемник со сдвигающимися лапками: 1 – рукоятка; 2 – винт; 3 – гайка; 4 – траверса; 5 – шарнир; 6 – лапка

Во многих случаях съемники со сдвигающимися лапками более удобны в работе, поскольку при распрессовке соединения за счет возникающих сил трения в контакте лапки с траверсой исключается самопроизвольный сдвиг лапок. Съемники с качающимися лапками в этом отношении менее надежны.

Для распрессовки из отверстий обойм роликовых подшипников или втулок используют специальные винтовые съемники, отличающиеся от рассмотренных конструкцией траверсы и лапок-захватов. Часто применяют съемники ударного действия, когда рабочий, перемещая массивную втулку по стержню, связанному специальным захватом с обоймой подшипника, наносит по оттягиваемой рукоятке стержня удары. Разборку сопряжений с большим натягом производят с помощью гидравлических прессов, оснащенных ручными плунжерными насосами или гидравлическими станциями.

Следует отметить, что при проведении разборочных работ необходимо пользоваться только исправным инструментом, который ни в коем случае не должен привести к повреждению деталей. При этом особое внимание должно уделяться технологическим базам, так как их серьезное повреждение ставит под угрозу сам процесс восстановления деталей.

Разборка крупных (тяжелых) агрегатов проводится на специальных стендах, позволяющих поворачивать агрегат и устанавливать его относительно рабочего в удобное для выполнения работ положение. Небольшие агрегаты и узлы разбираются на верстаках с помощью тисков или специальных удерживающих приспособлений. Соединения с натягом распрессовывают с помощью гидравлических прессов, специальных приспособлений и инструментов или винтовых съемников.

На крупных ремонтных предприятиях разборка автомобиля и его агрегатов может производиться на потоке с использованием механизированных конвейеров, пневматических гайковертов и других специальных инструментов. Для перемещения агрегатов используют кранбалки, тельферы, вильчатые погрузчики, специальные тележки и др.

3. Очистка и мойка деталей

Очистка и мойка деталей являются первой и специфической операцией технологического процесса восстановления. От качества и полноты выполнения этой операции во многом зависит ресурс восстановленных деталей.

Качество исполнения моечно-очистных работ зависит от уровня ремонтного предприятия и культуры производства. На мелких ремонтных предприятиях культура производства, как правило, низкая. В результате грязь с постов мойки разносится по цехам и невольно

попадает на ремонтируемые детали, что отрицательно сказывается на качестве восстановления. Наличие загрязнений на деталях приводит к отслаиванию покрытий при восстановлении изделий газотермическими и гальваническими способами, к образованию пор и раковин в нанесенном металле при восстановлении наплавкой.

Качество моечно-очистных работ оценивается степенью удаления всех видов загрязнений с восстанавливаемых деталей, а эффективность – затратами средств на их проведение.

На крупных ремонтных предприятиях с высоким уровнем культуры производства, оснащенных комплексом современного специализированного оборудования, применяется многостадийная мойка, т. е. сам процесс мойки представляет собой совокупность технологических операций. Это позволяет обеспечить высокую степень очистки восстанавливаемых деталей от загрязнений.

Задача получения высокого качества очистки изделий может быть успешно решена только при правильном выборе способов мойки и моющих средств, которые зависят от вида загрязнений. Состав и характер загрязнений деталей обусловлены условиями эксплуатации машин. Наиболее часто встречающимися видами загрязнений являются абразивные и металлические частицы, жировые и масляные пятна, лаковые и окисные пленки, нагары, накипь и др. Однако в практике ремонтного производства приходится встречаться с совокупностью различных по характеру и свойствам загрязнений, которые состоят из частиц веществ неорганического (металлы, минералы) и органического происхождения (углеводороды). Примечательно, что состав и свойства загрязнений могут существенно изменяться в процессе эксплуатации. Так, на рабочих поверхностях деталей могут образовываться различные виды твердых отложений, которые являются результатом полимеризации некоторых компонентов загрязнений, углеродистых составов, антикоррозионных смазок, присадок и др.

Технология мойки зависит от уровня ремонтного предприятия, его технических мощностей и видов загрязнений деталей.

При проведении моечно-очистных работ используются различные методы, такие как механическая очистка, мойка, обезжиривание, травление и ингибирование (замедление скорости коррозии).

Механические способы очистки применяют на стадии предварительной обработки сильно загрязненных и малоответственных деталей. Механическое воздействие на очищаемую поверхность производят скребками, металлическими щетками, иглофрезами и потоком дроби, абразива и др.

Моющее действие представляет собой результат проявления комплекса физико-химических свойств моющего раствора, приводящего к переходу нерастворимого вещества в коллоидное состояние или в состояние эмульсии.

Процесс мойки начинается со смачивания загрязненных поверхностей моющим раствором, который проникает под слой загрязнений и отделяет его от очищаемой поверхности.

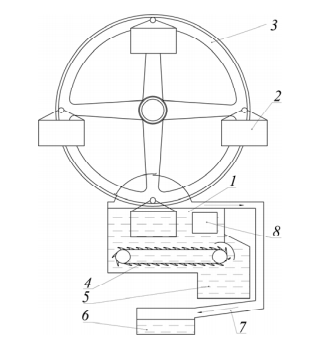

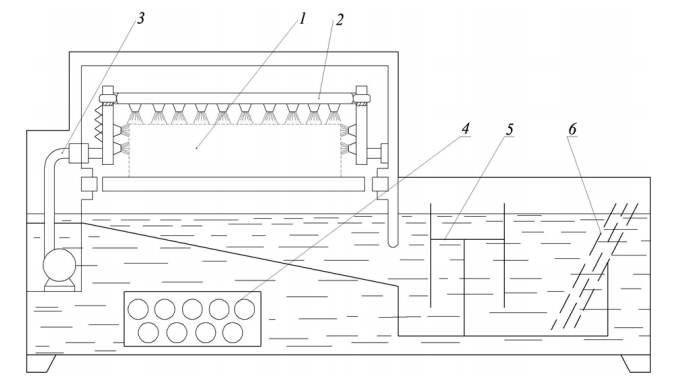

Рис. 4. Схема погружной моечной машины: 1 – ванна с моечным раствором; 2 – контейнер для размещения деталей; 3 – роторное колесо; 4 – шнековое устройство для очистки ванны от механических загрязнений; 5 – отстойник; 6 – резервуар для сбора маслянистых загрязнений; 7 – устройство для очистки раствора от маслянистых загрязнений; 8 – термоэлектрический нагреватель

На современных предприятиях мойку деталей осуществляют в погружных, струйных, мониторных, комбинированных, циркуляционных и других специальных моечных машинах. Погружные моечные машины – это устройства крестово-роторного типа (рис. 4), содержащие ванну, внутри которой на опорах установлен вал с крестовинами, теплообменник, роторы-активаторы, маслосборник, устройство для сбора

загрязнений. На шипы крестовины подвешиваются контейнеры. При вращении вала контейнеры с деталями поочередно погружаются в технологический моющий раствор, в котором происходит очистка деталей. Струйные моечные машины – это устройства, содержащие рабочую камеру, баки для очистки моющего раствора, насосный агрегат, систему подвижных и неподвижных гидрантов, транспортирующее устройство. Струйные моечные машины подразделяются на тупиковые, проходные и проходные сек-ционные. Машины тупикового типа (рис. 5), например ОМ-4610, машины «БУПИ» (Австрия), «БОШ» и «Дюрр» (Германия), имеют компактную рабочую камеру, в боковых панелях которой предусмотрены люки, закрываемые легкосъемными крышками.

Рис. 5. Схема струйной моечной машины: 1 – объект мойки; 2 – гидранты; 3 – заборная труба; 4 – термоэлектрические нагреватели; 5 – флотационный желоб; 6 – сетчатые фильтры

Гидранты представляют собой систему трубопроводов, подсоединенных к нагнетательному насосу и снабженных множеством сопел (200…300 штук) диаметром 3…6 мм. Гидранты формируют при помощи сопел струи моющего раствора и направляют их на поверхность объекта очистки. Для увеличения ударной силы струи моющего раствора гидранты в машинах конструируют подвижными, совершающими возвратно-поступательные или вращательные движения.

Технологический моющий раствор, предварительно нагретый термоэлектрическими нагревателями, подается на загрязненную поверхность под давлением 0,2…1,0 МПа. Моечную машину выбирают, исходя из габаритов изделий и способов очистки. Продолжительность мойки в зависимости от вида моющих средств может составлять от 10 до 20 минут. Увеличение продолжительности воздействия моющего раствора на очищаемую поверхность в большинстве случаев приводит к более полному удалению загрязнений. Дополнительное механическое воздействие на загрязненные поверхности в процессе мойки способствует повышению моющего эффекта, дает возможность применять менее концентрированные моющие растворы и снижает время очистки. Так, мойка деталей в ультразвуковом поле практически на порядок повышает производительность процесса удаления жировых и масляных пленок по сравнению с химическим способом. Очистка поверхности детали под воздействием ультразвука основана на явлении кавитации – образовании в жидкости микроскопических, заполненных паром пузырьков, которые лопаются вблизи поверхности. Возникающие при этом гидравлические удары срывают с очищаемой поверхности прочно приставшие пленки жира и механические загрязнения. Ультразвуковую очистку проводят как в щелочных растворах, так и в органических растворителях при температуре 45…55°С. Особо важное значение для качества мойки имеет способность ультразвуковых колебаний проникать в узкие щели и поры, очистка которых другими способами практически невозможна. Мойку в ультразвуковом поле целесообразно применять для ответственных деталей, к которым предъявляются высокие требования по качеству очистки поверхности, а также в тех случаях, когда необходимо резко сократить продолжительность моечной операции.

Для удаления жидких загрязнений (минеральных масел, жиров) при мойке стальных и чугунных деталей широко используют щелочные моющие средства. Среди них важное место занимает 4…6% водный раствор кальцинированной соды, в который добавляют соли кремниевой кислоты (силикаты). Наличие силикатов в водном растворе повышает щелочность среды, улучшает вспенивание раствора. Одним из компонентов щелочных моющих средств является каустическая сода. Она токсична, но хорошо омыляет жиры и удаляет старую краску. Для

повышения эффективности щелочных моющих растворов в них добавляют поверхностно-активные вещества (ПАВ), которые улучшают смачивание очищаемой поверхности и интенсифицируют физико-химические процессы, происходящие при мойке. Процесс мойки в щелочных растворах с поверхностно-активными добавками рекомендуется проводить при температуре 65…90°С, при которой не происходит интенсивное развитие коррозии металла очищаемой детали. После мойки детали последовательно промывают в горячей и холодной воде.

Загрязнения, представляющие собой слои жиров, масел, смолы, абразивных частиц, которые имеют только механическую связь с поверхностью детали, могут быть удалены обезжириванием. Наиболее простым способом обезжиривания является промывка в органических горючих (керосин, бензин, уайт-спирит, бензол, толуол) и негорючих (трихлорэтилен, тетрахлорэтилен, черыреххлористый углерод) растворителях. Преимущество обезжиривания деталей растворителями заключается в возможности их многократного использования после регенерации, осуществляемой перегонкой.

Для очистки поверхностей, сильно загрязненных жирами и маслами, перемешанными с металлической пылью, применяется двухстадийное эмульсионное обезжиривание. Сначала обезжиривание производится раствором, включающим органический растворитель (например, трихлорэтилен), эмульгатор и смеситель-стабилизатор, затем – горячим щелочным раствором. Такое обезжиривание отличается стабильностью получаемых результатов очистки и большим сроком службы рабочих растворов.

Мойку деталей в погружных и струйных моечных машинах в большинстве случаев осуществляют современными синтетическими моющими средствами (СМС), такими как «Лабомид», МЛ, МС, «Темп» и др. Эти препараты представляют собой многокомпонентные смеси химических веществ, которые наряду с другими свойствами обладают пассивирующим эффектом. При пассивации деталей на их поверхности образуется пленка органического происхождения, которая защищает поверхность детали от атмосферной коррозии до 30 дней.

Повышение качества и производительности очистки поверхностей деталей от асфальтосмолянистых отложений достигается использованием растворяюще-эмульгирующих средств типа АМ или «Ритм». Они удаляют отложения путем их частичного растворения и последующего эмульгирования оставшихся загрязнений. Мойку растворяюще-эмульгирующими средствами применяют преимущественно при многостадийной схеме очистки в качестве промежуточной операции. Ее проводят при умеренных температурах (20…50°С) моющего раствора, что позволяет значительно снизить энергозатраты ремонтных предприятий.

Наибольшую сложность для очистки представляют углеродистые отложения на деталях двигателя внутреннего сгорания. Углеродистые загрязнения в смеси с остатками масел и смазок полимеризуются на поверхности деталей. В результате образуется твердый слой, обладающий высокой адгезионной прочностью с основным металлом. Воздействие на него моющих растворов с добавками ПАВ, как правило, не приводит к желаемому результату. При удалении таких загрязнений необходимо использовать растворы СМС, в которые вводят щелочные и кислотные компоненты. Максимальное моющее действие таких растворов по отношению к углеродистым загрязнениям проявляется при уровне щелочности рН > 11,5.

Удаление ржавчины, окалины и оксидных пленок, которые имеют прочные химические связи с основным металлом, осуществляют травлением. Этот вид очистки основан на взаимодействии электролитов с металлами и оксидами, которое сопровождается образованием простых или комплексных ионов. Для кислотного травления деталей, изготовленных из углеродистых сталей, применяют растворы соляной или серной кислот, а азотнокислые растворы используют для травления высоколегированных сталей.

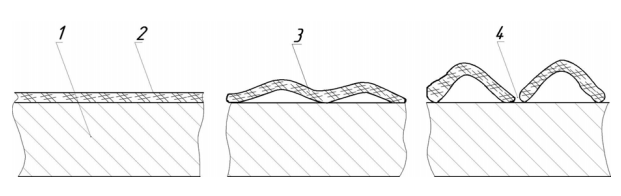

Для удаления старой краски применяют различного рода смывки. Действие смывок основано на том, что они проникают в старую краску, которая в результате разбухает, разрыхляется и отслаивается от поверхности детали (рис. 6). В ремонтном производстве используют три вида смывок: СД (сп), СД (об) и АФТ-1, скорость их действия составляет от 5 до 30 минут.

Большое значение при выполнении моечно-очистных работ уделяется сушке деталей, которая в основном производится техническими фенами при давлении воздуха 0,4…0,6 МПа. Этот способ сушки является весьма производительным и широко применяется на ремонтных предприятиях.

Рис. 6. Схема воздействия смывки на старую краску: 1 – деталь; 2 – старая краска; 3 – разбухание и отслаивание старой краски; 4 – нарушение сплошности старой краски

Приемка деталей на восстановление зависит от масштабов ремонтного производства и места выполнения работ. Детали, сдаваемые на восстановление, должныбытьочищеныотзагрязненийдотакогосостояния, при котором можно провести контроль детали и выявить её дефекты.

4. Дефектация и сортировка деталей

В большинстве случаев детали восстанавливают партиями в соответствии с заключением по результатам дефектации. В свою очередь, дефектацию деталей осуществляют в соответствии с таблицами дефектации и техническими требованиями на ремонт машин.

Дефектация производится с целью определения технического состояния детали, т. е. определения величины износа, остаточной деформации детали, целостности поверхности (на предмет наличия задиров,

сколов, трещин и др.), свойств и характеристик поверхности и поверхностного слоя (твердость в первую очередь). Техническое состояние детали определяют путем проведения контроля и различных измерений.

Под измерением понимается определение количественных характеристик объекта, например определение размера, чистоты поверхности, твердости и др. При этом наряду с понятием «измерение» широко применяется понятие «контроль».

Под контролем в широком смысле понимается определение как количественных, так и качественных характеристик, например контроль дефектов наружной поверхности, контроль внутренних пороков металла (трещин, раковин) и др.

Вначале наружным осмотром и простукиванием производят обнаружение трещин, сколов, забоин, задиров, коррозии, питтинга и т. п. Для ремонтников наибольший интерес представляют трещины, тем более если они сквозные. Далее с помощью измерительных инструментов и приборов определяют произошедшие при эксплуатации отклонения линейных и угловых размеров, параметров геометрической формы, взаимного расположения поверхностей (соосность, радиальные биения поверхностей и осевые биения торцов, перпендикулярность и параллельность осей и др.).

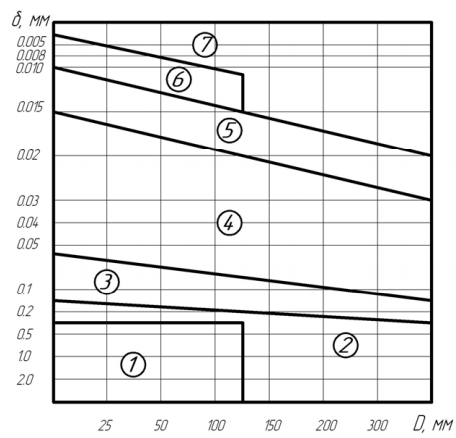

Методы контроля, измерительные средства и специальные приспособления выбирают в зависимости от конструктивных особенностей детали, вида дефекта и требований к точности обработки (рис. 7).

Технология дефектации предполагает использование различных средств измерения: калибров, мер, эталонов, универсальных измерительных средств, в том числе современных электронных измерительных средств с программным обеспечением (переносные дефектоскопы, толщиномеры, интроскопы, микроскопы, твердомеры), которые позволяют получить высокий уровень результатов дефектации.

Универсальные измерительные устройства обеспечивают измерение величины в пределах определенного интервала значений. В основном универсальные устройства являются шкальными инструментами или приборами и подразделяются на штриховые с нониусом (штангенинструмент), микрометрические, механические, интерференционные, пневматические, электрические и радиоизотопные.

Рис. 7. Номограммы для выбора средств измерения и контроля цилиндрических изделий ( – допуск; D – номинальный размер): 1 – штангенциркуль с отсчетом 0,1 мм; 2 – штангенциркуль с отсчетом 0,05 мм; 3 – штангенциркуль с отсчетом 0,02 мм; 4 – микрометр без указания класса точности; 5 – микрометр нулевого класса точности; 6 – рычажная скоба; 7 – оптиметр

В зависимости от назначения измерительный инструмент снабжается наконечниками, базирующими элементами, дополнительными передачами, а также дистанционным управлением.

Погрешность измерения, которая может быть получена при применении того или иного инструмента, не должна превышать поля допуска размера детали.

Контрольные операции проводят в хорошо освещенном помещении с температурой 18…20°С. Все измерительные приборы и инструмент должны быть исправными и проверенными службой метрологии, гарантирующей их точность измерения в заданных пределах. Они также должны быть обеспечены инструктивной документацией по правилам пользования.

Линейные размеры деталей чаще всего измеряют обычными универсальными инструментами: штангенциркулями, микрометрами,

нутромерами. Износ шестерен и шлицов контролируют штангензубомерами, микрометрическими нормалемерами, взаимное расположение поверхностей – специальными приборами и приспособлениями с индикаторами часового типа.

При измерении может также использоваться предельный инструмент – калибры. Так, калибром-кольцом и калибром-пробкой проверяют резьбовые части валов и отверстий. Отличием калибров, применяемых в ремонтном производстве, является то, что скобы имеют только один размер (наименьший), а пробки выполняют не круглыми, а ромбовидными. Это продиктовано тем, что при износе диаметр вала всегда уменьшается и требуется контролировать только наименьшее значение диаметра. Износ отверстий может происходить неравномерно, что приводит к их овальности. В этом случае контроль наибольшего размера отверстия производят, вставляя ромбовидную пробку в разных положениях с поворотом вокруг оси.

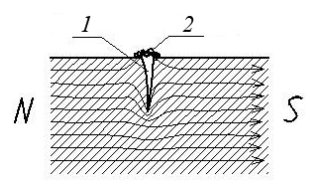

Для контроля скрытых дефектов – усталостных трещин используют специальные дефектоскопы, различающиеся по принципу действия. Наиболее часто в ремонтном производстве используют магнитопорошковую дефектоскопию. Процедура контроля сводится к намагничиванию детали, напылению на ее поверхность ферромагнитного порошка и его удаления путем естественного ссыпания. Магнитный поток свободно проходит по участкам детали, а при наличии трещины силовые линии вынуждены выходить на поверхность, где начинают удерживать частицы порошка, которые образуют хорошо видимую полосу по длине трещины (рис. 8).

Рис. 8. Выявление трещин магнитопорошковым методом: 1 – трещина; 2 – частицы порошка

Ферромагнитный порошок используется также в виде суспензии с керосином или маслом (в пропорции 1:30 по объему порошка и жидкости). Покрытие производят путем опускания детали в суспензию на 1…2 минуты.

Намагничивание детали производится в поле соленоида или пропусканием через деталь импульса тока большой величины (может использоваться источник питания точечной сварки). После контроля деталь следует размагнитить. Для этого деталь помещают в катушку, запитываемую переменным током, и реостатом плавно уменьшают силу тока в катушке до нуля.

Другим распространенным методом дефектоскопии трещин является метод красок. На поверхность детали наносят мелкодисперсную краску (например, красную краску «Судан ΙV»), которая проникает в трещину. Затем краску с поверхности стирают и наносят на нее силикагель – вещество, хорошо впитывающее краску. Краска силикагелем вытягивается из трещины, и на месте трещины образуется широкая (хорошо наблюдаемая на фоне силикагеля) полоса (рис. 9).

Рис. 9. Выявление трещин по методу красок: а – нанесение краски; б – стирание краски; в – напыление силикагеля

Разновидностью этого метода является использование люминесцентных (флуоресцентных) составов. Чаще всего это керосин с добавлением в него особой краски – дефектоля, дающей яркое желтое свечение при ультрафиолетовом освещении ртутно-кварцевой лампой.

Выявление скрытых дефектов ответственных деталей производится ультразвуковыми дефектоскопами, использующими принцип отражения ультразвуковых волн в металле детали от стенок трещин, раковин и других включений. Могут использоваться также токовихревые дефектоскопы, содержащие намагничивающую катушку, запитываемую высокочастотным током, и измерительную катушку, в которой наводится электродвижущая сила (ЭДС). Измерительная катушка располагается непосредственно над поверхностью детали, и её электромагнитное поле взаимодействует с электромагнитным полем вихревых токов, индуктируемых в металле детали. Трещины и другие дефекты металла влияют на условия протекания вихревых токов и, соответственно, изменяют их электромагнитное поле. Для повышения чувствительности метода искаженная вихревыми токами синусоида измеряемого сигнала может раскладываться на гармоники, по амплитуде которых судят о наличии дефектов.

По результатам дефектации детали сортируют на три группы:

Детали, прошедшие дефектацию, метят краской разного цвета, чтобы в дальнейшем они не были перепутаны. Например, годные детали метят белой краской, подлежащие восстановлению – зеленой, негодные (подлежащие утилизации) – красной. Детали раскладывают в разные контейнеры и направляют в соответствии с назначением. Сохранившие свою пригодность отправляются на комплектацию к сборке. Детали, которые приняты к восстановлению, следуют по своему технологическому маршруту с вероятными возвратами из-за брака к операциям ремонтного формообразования.