Печать на кузове авто

Как печатать детали для авто

Посмотрел на свой блок… пустовато! Много интересных записей у меня по разным БЖ раскидано, а в блоке нет ничего! Решил немного заполнить свой блок. Поскольку я в последнее время увлекся 3D печатью, то решил начать с этих записей. К тому же много вопросов мне пишут по этой теме. Поделюсь своим опытом.

Решил начать с общей темы, как можно печать для авто дома и самое главное, как полученный результат в эксплуатации! Для новичков считаю будет полезным, а для профи ничего нового…

Первое с чего я начинаю – это с получения исходных данных. Все зависит от задачи это могут быть обычные замеры, фото или 3D скан поверхности.

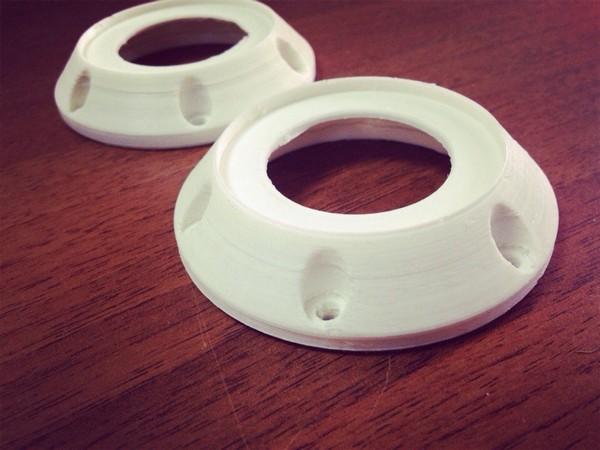

Приведу пример на базе создания накладки на суппорт.

Самый информативный способ получения данных — отсканировать суппорт.

Я использую сканер sense 3d. Точность у него не высокая, но в совокупности с фотографиями проекций, можно получить довольно точную модель поверхности. Можно и просто использовать фото проекций, если точность устроит.

Далее производим моделирование. Здесь конечно нужны навыки и умения работать в 3d редакторе. Дизайн и редактор зависят от индивидуальных предпочтений. Можно сделать что угодно и в чем угодно.

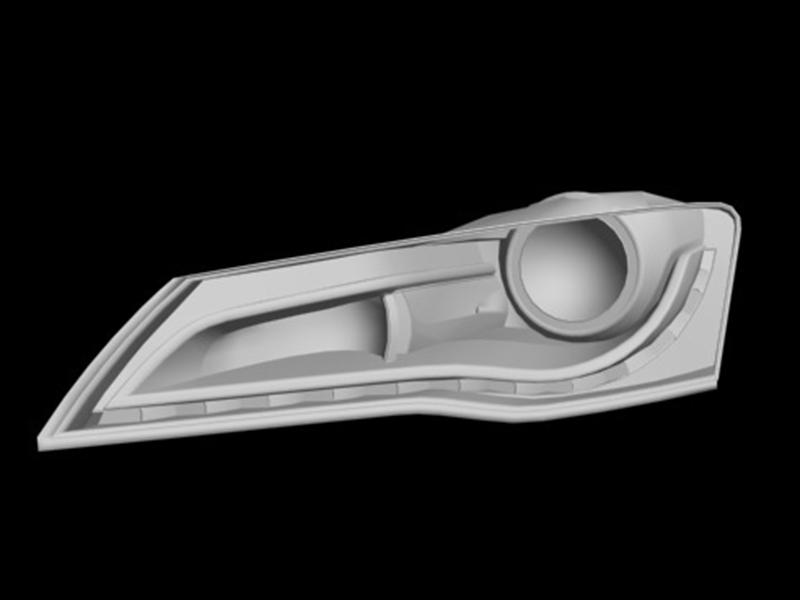

Вот итог моего моделирования накладки на суппорт.

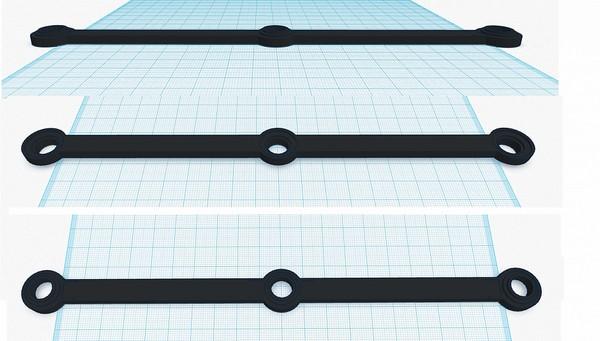

Далее нужно подготовить 3D модель к печати. Для этого экспортируем 3D модель в STL файл и открываем в специальной программе – слайсере, которая производит нарезку 3D модели на слои. Я пользуюсь несколькими программами – одна из них Cura – наиболее распространенная. Так же стоит обратить внимание на Simplify3D (она платная), в ней вручную можно формировать поддержки. В слайсере задаются все параметры 3d печати: материалы печати, температура стола и сопла, высота слоя и т.п.

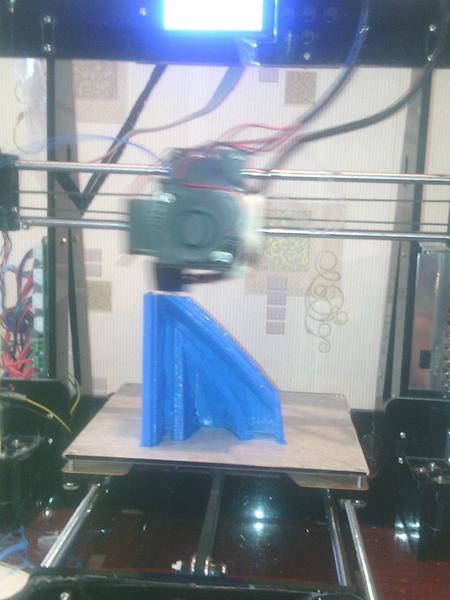

Когда файл модели «нарезан», в большинстве случаев это *.Gcode можно начинать печать.

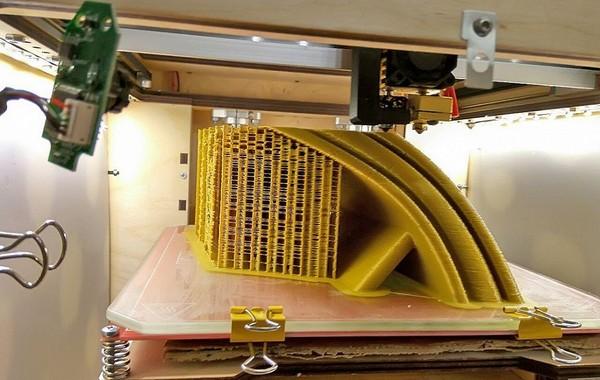

На FDM 3D принтерах можно печатать одним материалом, либо несколькими (как правило это 2 материала). Печать сложной детали с поддержками нависающих частей будет более качественной на 2-х экструдером FDM 3D принтере, когда одним материалом печатается деталь, а вторым поддержки. После печати, поддержки отделяются и на выходе получаем готовую деталь.

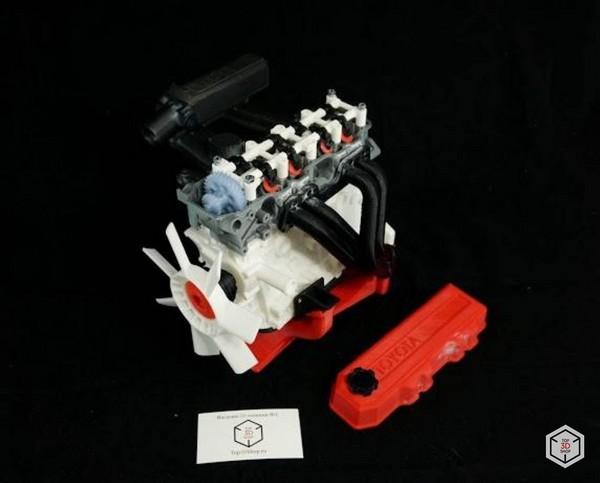

Вот несколько примеров:

После удаления поддержек получаем готовый экземпляр. Далее можно проводить обработку.

Здесь стоит отметить, что процесс/длительность/интенсивность обработки обратно пропорциональна качеству печати. А качество печати зависит от 3d принтера — как правило, чем дороже принтер, тем качественнее 3d печать вы получаете, поскольку в более дорогих моделях применяется:

1) Более качественная механика – это линейность направляющих, отсутствие люфтов, воблинга и т.п.

2) Более жёсткий корпус, например на принтере Hori Gold корпус из 2-х мм стали, весит более 20 кг.

3) Закрытая камера – это не маловажно для ABS пластика.

4) Более продуманный конструктив экструдера.

Для домашних целей подойдет принтер из за 15 т.р. но не стоит требовать от него сверх качественной печати.

Далее можно шкурить, красить и т.п. В результате можно получить очень качественную деталь.

Теперь, что касается эксплуатации:

1. Необходимо правильно подобрать материал 3d печати. Вообще по выбору материала я напишу отдельно. В первом приближении подойдет ABS нить. ABS пластик держит температуру, хорошо обрабатывается и красится, но сложен в печати, особенно крупных деталей.

2. Надо понимать, что ни одна напечатанная деталь по крепости/жесткости не сравниться с литой. Поэтому внешние воздействия могут легко разрушить напечатанную деталь.

3. Если напечатанную деталь хорошо обработать и не подвергать нагрузкам, то она прослужить долго! К примеру, приведенная выше напечатанная накладка на суппорт у меня на машине простояла более 1,5 лет и ничего с ней не случилось, пока мастер при замене колодок не разломил ее. Пришлось снять непрактичную деталь!

Для первой записи пожалуй хватит…

Этот мой пост с обсуждениями можно почитать тут. А кому интересно как слайсить модель можно почитать это

Какие запчасти для авто можно сделать на 3D-принтере

Автомобиль – это всегда затратно. Особенно когда речь заходит о ремонте или поиске запчастей. Если машина новая, нужная деталь легко найдется на авторазборке или в интернет-магазине. Но что делать, если автомобиль достаточно старый и запчастей на него почти не осталось? Либо деталь идет в комплекте с другими механизмами в составе узла и стоит бешеных денег? Во всех этих случаях стоит обратить свое внимание на технологию 3D-печати.

Как используется 3Д-печать автозапчастей?

Вообще, область 3D-печати для автомобиля ограничена только эксплуатационными характеристиками детали, а также фантазией автовладельца. Более подробные примеры печати смотрите ниже в статье.

Интересно! Передняя фара для BMW X5 обойдется автовладельцу в 22 000–23 000 рублей. Если в ней сломаются пластиковые заглушки, то придется покупать оптику в сборе, либо напечатать элемент на 3D-принтере. Такой ремонт обойдется в среднем в 30–40 раз дешевле, чем покупка новой фары.

Какие технологии 3D-печати для этого подойдут?

Разные принтеры предназначены для решения тех или иных задач. Рассмотрим на конкретных примерах:

Естественно, на выбор конечной технологии влияют финансовые возможности человека или СТО. А также уровень навыка печати на том или ином принтере. Однако в большинстве случаев для печати деталей хватит простого FDM-принтера.

Информация! В 2020 году среди самых крупных FDM-устройств можно выделить CreatBot D600. Его рабочая камера имеет габариты 600 мм по каждой из осей. Правда, стоит такой принтер, как новая бюджетная легковушка. Его цена переваливает за отметку 780 000 рублей.

Материалы для 3D-печати запчастей

Стоит сразу же сделать оговорку: технология печати запчастей для автомобиля выгодна в том случае, если используются относительно недорогие и прочные материалы. Если вы собираетесь делать запчасть из дорого пластика или полимера, лучше просто купить оригинальную деталь в магазине.

Важно! Юридический вопрос использования деталей, напечатанных на 3D-принтере, до сих пор не решен. В частности, лучше не использовать оригинальные эскизы трехмерных моделей, на которых есть фирменный знак или логотип бренда. Например: Toyota, BMW, Ford и прочие. Так вы не нарушите права компаний на интеллектуальную собственность. Также могут появиться вопросы у ГИБДД, если вы установите себе на машину нестандартизированное антикрыло либо другой обвес.

Рассмотрим материалы в зависимости от типа используемого принтера:

Для печати деталей, которые будут установлены в подкапотное пространство, лучше использовать Nylon. Он держит высокую температуру и обладает хорошей прочностью. Для внешнего тюнинга, а также части внутренней отделки можно смело брать ABS или PLA. Если нужно сделать эмблему, ровную ручку или другую аккуратную деталь, стоит обратить внимание на фотополимеры.

Выбор конкретного пластика, нейлона или смолы будет зависеть от используемого принтера. Какие-то модели работают только на оригинальных расходных материалах, другие способны «переварить» расходники от любого производителя. Ниже мы опишем пару кейсов с примерами работ, где будет указан тип материала.

Факт! Немецкий производитель больших промышленных 3D-принтеров сделал электробайк, где 80 % компонентов были изготовлены методом печати FFF. Для этих целей задействовали много материалов, включая фирменный пластик BigRep PLA.

Примеры печати автозапчастей на 3D-принтере

Здесь собраны примеры работ, которые можно разделить на три большие категории:

Внешние детали: кузовные запчасти, компоненты дисков, обвесы.

Детали интерьера: заглушки, ручки, накладки и проч.

Конечно, это не все способы применения. Практически любую запчасть, которая сделана из пластика или подобного материала, можно воплотить на 3D-принтере. Главное, нарисовать точный трехмерный CAD-проект. Его можно найти в интернете как готовый файл либо воспользоваться 3D-сканером и снять «виртуальный слепок» вручную.

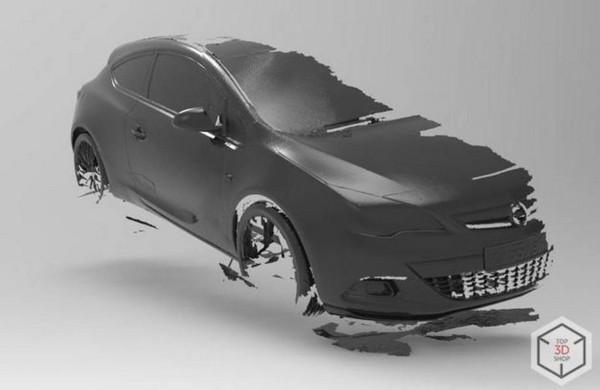

Информация! Для создания элементов внешнего обвеса стоит сделать полную трехмерную модель кузова специальным сканером. Так вы точно учтете все дефекты по дверям, бамперам, крыльям и прочим деталям. Полученный обвес встанет точно, без зазоров. Его не нужно будет перепечатывать или «дорабатывать напильником».

Бампер на 3D-принтере

Перейдем к непосредственному рассмотрению кейсов пользователей. Начнем с объемного проекта – печати части бампера для автомобиля VW Touareg. Это довольно большая запчасть. Ее не получится сделать в один проход. Поэтому приходится печать кусочками, после чего склеивать полученные запчасти воедино.

Выгода! Бампер на VW Touareg в хорошем состоянии обойдется автомобилисту в 8 500–15 000 рублей. Цена зависит от состояния запчасти. Методом 3D-печати данную деталь можно сделать за 20–30 % от данной стоимости.

В этом проекте использовали PLA, так как обычный ABS не дал нужного результата. Для изготовления модели бампера задействовали программу Netfabb. Так удалось достичь минимума поддержек. Это спасло от последующей массовой резки. Сама печать велась с OctoPront на принтере Ultimaker 2 Extended+.

На фотографиях видно, что в процессе задействован белый и цветной пластик. Компоненты склеивались между собой дихлорметаном (ДХМ). Он лучше держит две детали между собой и не так токсичен, как дихлорэтан. Но работать все равно лучше в респираторе. Швы заделаны тем же PLA-прутком с помощью цифрового паяльника. Но сам печатник отметил, что лучше использовать 3D-ручку.

Пользователь указал, что печатал форму для изготовления заготовки под бампер. То есть это была болванка. Но по факту данную деталь можно было бы использовать и в качестве основной. Если ее качественно загрунтовать и покрасить, то различия сведутся к минимуму.

Фара на 3D-принтере

Второй кейс – изготовление заготовки под переднюю оптику для реплики автомобиля Audi R8. Данная болванка была сделана специально для отливки конечного изделия из жидкого пластика. За основу была взята 3D-модель, которую пользователь вытащил из CAD-файла кузова R8.

Для изготовления болванки взяли 3D-принтер Prusa i3 с рабочей поверхностью 200 на 200 мм. Трехмерную деталь предварительно конвертировали в формат STL для удобства печати. Программа для разбивки проекта по частям – Netfabb Basic.

Сам пользователь отметил, что можно было использовать другие приложения с возможностью выставления стыковочных фасок. Но именно в этом проекте болванку распечатывали по частям «как есть». После чего склеивали суперклеем. Для работы был взят синий PLA.

Результат работ впечатляет. Многие автомобилисты в комментариях отметили, что саму болванку можно было использовать как пластиковую основу под установку галогеновых лампочек или иной оптики. Впрочем, такие изделия тоже можно увидеть на просторах интернета.

Информация! Отдельные 3D-элементы или полноценные узлы в сборке можно посмотреть на сайтах: Pinshape, Turbosquid, Thingiverse, Free3d.

Трехмерная печать уже нашла свое применение в изготовлении деталей и запасных частей для автомобилей. Ее используют тюнинговые ателье, профильные СТО или частные мастера. На принтере можно сделать практически любую деталь-аналог, которую можно использовать как пластиковую запчасть. Ограничения в основном касаются только температурного режима использования. Для внешних обвесов и крупных деталей «под покрас» подходят FDM/FFF-принтеры. Для изготовления более точных и аккуратных элементов, лучше взять DLP/SLA/SLS-аппарат.

Применение 3D-печати в ремонте и тюнинге автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Автомобильная тематика знакома и близка многим. Мы любим смотреть на красивые и быстрые автомобили, а некоторые счастливчики управляют такими автомобилями или их создают.

Сегодня поговорим о применении технологии 3D печати и 3D сканирования в автомобилестроении.

Мы не будем рассматривать амбициозные и спорные проекты компаний по печати автомобиля целиком, а рассмотрим более простое и доступное применение данной технологии.

Печать изношенных или сломанных деталей, изготовленных из пластиков

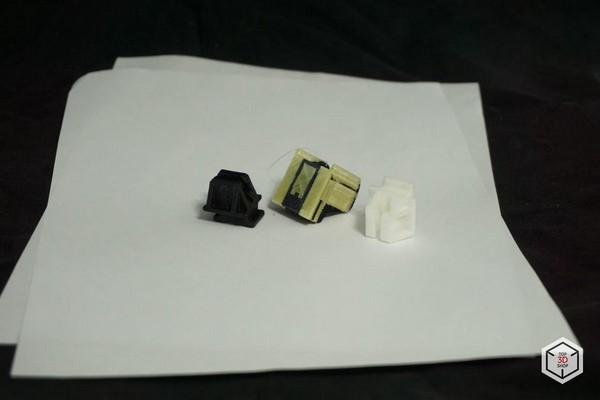

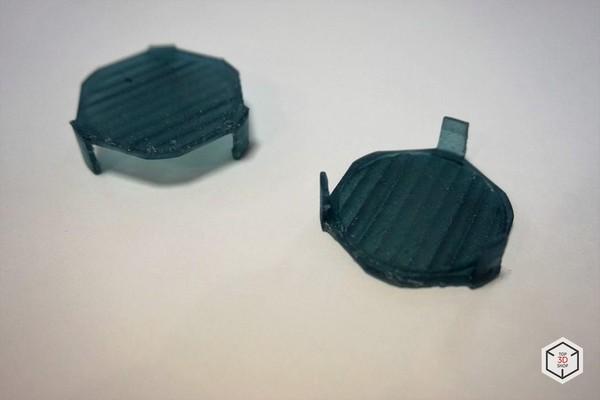

Клиенты неоднократно обращаются с заказами на печать заглушек на колесные диски с уникальной эмблемой или на замену потерявшимся. Также люди ищут замену изношенных шестерен в привод стеклоподъемников или элементы салазок люка.

Часть крепления для дворников

Подобные узлы, установленные во многих дорогих автомобилях, часто продаются в сборе с остальными узлами, неким модулем. Само собой данные запчасти не могут стоить дешево, и в данном случае технология 3D печати отлично подходит для решения задачи.

Автомобильная крышка на диск

Клипса внутренней обшивки Nissan

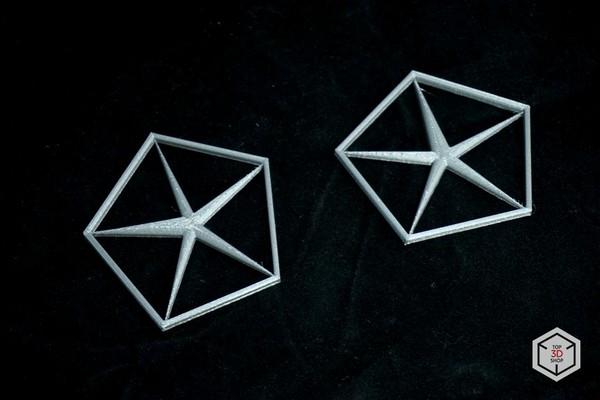

Заглушки колесных дисков Work Equip

Втулки на автомобиль

Стоит упомянуть, что не все детали могут быть распечатаны на обычном 3D принтере без растворимых поддержек из-за сложной геометрии модели. Печатаемая модель может иметь множество тонких элементов, которые могут сломаться во время печати или непосредственной эксплуатации. Благо подобных деталей подавляющее меньшинство и они встречаются крайне редко.

Все, что вам необходимо, чтобы выполнять подобные заказы:

Печать декоративных элементов и элементов кузова, не несущих серьезную нагрузку

Еще один пример печати корпуса классического автомобиля Shelby Cobra, напечатанного на принтере BAAM (Big Area Additive Manufacturing).

Конечно данные примеры служат исключительно познавательной и исследовательской цели, до печати цельного автомобиля говорить еще рано. Но уже сейчас 3D печать совместно с технологией 3D сканирования открывает нам новые горизонты для кастомизации, декорирования, улучшение эргономики пользования автомобилем, а также создание уникальных аэродинамических “обвесов” для вполне реальных гоночных болидов.

И так, как же применять 3D-технологии в данном контексте? Начнем издалека. Многие владельцы автомобилей наверняка намучались с поиском надежной подставки под свой смартфон, планшет или навигатор. Китайские липучки на стекло от тряски падают под ноги, закрывают половину обзора, а еще и жутко неудобны в настройке и использовании в целом. В данном случае достаточно найти уже готовую модель в интернете, либо спроектировать держатель телефона под заказчика, конкретно под его телефон.

Далее на очереди подстаканники, как известно не все автомобили оснащены данной опцией, либо их расположение крайне неудобно.

А двигаясь ниже по консоли с ностальгией вспоминаем, что когда то видели крутую прозрачную ручку кпп с розочкой или пауком у знакомого таксиста. Мы хотим что то подобное. В автомагазине ручки КПП невзрачны и скучны. А вот ручки по мотивам MadMax, я уверен, многие бы хотели.

Подобные изделия можно изготовить, имея недорогой 3D принтер, а учитывая количество готовых моделей, можно вовсе не уметь моделировать.

Отдельно можно затронуть модификацию интерьеров авто, например панели на BMW

3D печать же позволяет делать симметричные и относительно ровные элементы, которым требуется минимальная доработка. Проблема может заключаться разве что в довольно долгом производстве крупных элементов, и ставить на поток такое производство сложно, к тому же прочности пластиков для 3D печати может не хватить для постоянного использования и элементы все равно нужно будет укреплять стеклотканью или смолой.

Данный обтекатель отсканирован сканером Sense, и распечатан на UP Box.

ИсточникНа ресурсе 3D-Today был опубликован отличный кейс ремонта Mersedes с помощью 3D-печати.

Модель была сделана в программе TinkerCad и распечатана с помощью 3D-принтера Wanhao Duplicator i3 V2. Сначала для такой работы был выбран материал PLA, но поскольку деталь будет использоваться в местах с высокой температурой было принято решение напечатать его при помощи материала Nylon. Деталь прекрасно подошла и была использована в автомобиле.

Печать логотипа Chrysler

Печать колец для ДХО на BMW X5

Применение термовакуумной формовки и 3d-печати

Печать мастер моделей под последующее литье имеет довольно много преимуществ – без проблем можно изготовить зеркальные мастер модели, легкая доводка поверхности по сравнению, например с послойным изготовлением на ЧПУ. Для небольших изделий это идеальный вариант, поскольку печать их быстра и довольно дешева. Но на габаритных деталях, размером больше, например 20 см все уже не так радужно, уходит довольно много материала, печать может длиться несколько суток и появляются требования к температурному режиму внутри принтера, чтобы изделие не расслаивалось и не загибалось при печати, принтеры с большой областью печати стоят дороже небольших собратьев, а печать по частям требует соответственно склейки и обработки швов.

Вакуумная формовка деталей обвеса F-51 Red Wheels 3

Современные сканеры и средства автоматизированного проектирования позволяют создавать достаточно точные компьютерные модели. С помощью них возможно получить цифровую модель имеющегося узла, например элемент кузова (“обвеса”) автомобиля, или создать на ее основе новую. Имея цифровую модель, можно произвести любые прочностные, массовые или аэродинамические расчеты в кратчайшие сроки и с минимальными затратами. А имея в распоряжении дешевый, “домашний” FDM принтер можно быстро получать макеты в натуральную величину, или уже готовые узлы для автомобиля.

Изменение – если вы хотите внести функциональную модификацию в существующий элемент, например добавить держатель для телефона к какому либо элементу приборной панели, используя сканирование, можно получить копию нужного элемента и затем смоделировать дополнительный элемент, а потом изготовить изделие.

Замеры – основное направление 3D сканирования в моддинге автомобилей. Не все элементы автомобиля можно легко замерить, радиусные поверхности, плавные изгибы, все это сложно поддается замерам и при изготовлении обвеса, ваше смоделированное изделие может просто не сойтись с самим автомомбилем и все придется переделывать. Сканирование же позволяет избежать подобных проблем, вы получаете достаточно точную копию поверхности автомобиля и можете примерять ваш обвес еще в цифровом виде и вносить нужные изменения непосредственно до изготовления.

3D-сканы креплений для датчиков на Land Rover