Погрузочно разгрузочные машины и механизмы

Погрузочно-разгрузочные и штабелирующие машины и механизмы

Универсальные электропогрузчики и напольные штабелеры предназначены для транспортирования и штабелирования товаров в ящиках, мешках и коробках, уложенных на однонастильные или двух-настильные поддоны.

Электропогрузчики ЭП-201, ЭП-1631, ЭП-0801 и др. для двух-трехсторонней обработки грузов рекомендуется использовать на складах со стеллажным способом хранения товаров.

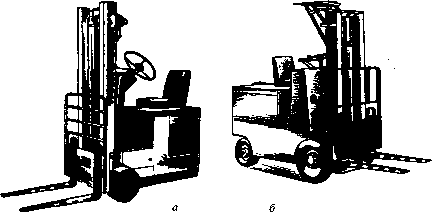

Электропогрузчики: а-ЭП-0801; б-ЭП-1631

Электропогрузчики: а-ЭП-0801; б-ЭП-1631

Питание электропогрузчика обеспечивается от аккумуляторной батареи, установленной на задней части корпуса.

Промышленность выпускает электропогрузчики грузоподъемностью от 0,63 до 5 т и с высотой подъема груза от 1,8 до 4,5 м.

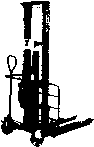

Электрические напольные штабелеры предназначены для складских работ в закрытых помещениях с твердым и ровным покрытием пола. Они используются главным образом для укладки тарно-штуч-ных грузов в стеллажи и штабеля или снятия со стеллажей и штабелей. Источником энергии служит аккумуляторная батарея. В отличие от универсальных электрических погрузчиков они имеют относительно небольшие габариты, более маневрены, что позволяет использовать их в межстеллажных проходах меньших размеров.

Технические характеристики электропогрузчиков

Номинальная грузоподъемность, кг

Номинальная высота подъема, м

Свободная высота подъема вил, мм

Наклон грузоподъемника вперед (назад), градус

Габаритные размеры, мм:

высота по грузоподъемнику

высота по ограждению

Внешний радиус поворота, мм

Скорость движения с грузом, км/ч

Мощность двигателя, кВт

Скорость подъема вил, мм/с

Масса в рабочем состоянии, кг

Штабелеры особенно эффективны на складах с относительно небольшим объемом грузооборота, когда экономически нецелесообразно применять более сложные, высокопроизводительные погрузочно-разгрузочные машины.

Серийно выпускаемый отечественной промышленностью электроштабелер ЭШВ-186 может транспортировать грузы массой 500 кг, уложенные на поддоне размером 800×1200 мм, в проездах между стеллажами 1,5-1,4 м без разворота.

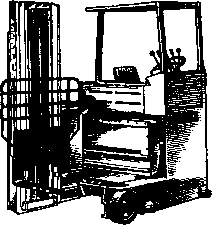

Электроштабелеры типа ЭШ-188 по своему устройству сходны с четырехколесными электропогрузчиками. Отличие состоит в том, что грузоподъемный механизм с вилочным захватом электроштабелера может перемещаться от переднего положения на 600-800 мм внутрь колесной базы.

При перемещении груза его центр тяжести находится между передними и задними колесами, что обеспечивает равномерную нагрузку на колеса, хорошую устойчивость машины при движении. В связи

В соответствии с принятым типажом выпускаются следующие модели штабелеров:

Тележки-штабелеры с ручным гидравлическим рычажным приводом подъема груза позволяют производить многоярусное складирование, укладку в стеллажи и перемещение грузов в производственной таре размерами 800×600, 600×400, 400×300 мм.

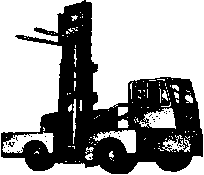

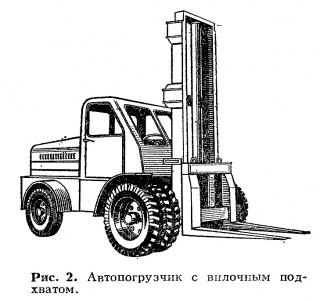

Основным видом рабочего оборудования автопогрузчика является вилочный захват, который можно подвести под любой груз, уложенный на поддон. Автопогрузчиком можно перерабатывать любые грузы, уложенные на поддоны, и штабелировать их. Положительная особенность автопогрузчиков заключается в их относительно высокой маневренности и способности кроме подъема грузов транспортировать их.

Автопогрузчик состоит из ходовой и подъемной частей. Ходовая часть состоит из стандартных автомобильных деталей и узлов: двигателя, коробки передач, заднего моста, ходовых передних и задних колес, рулевого управления и др.

Подъемная часть автопогрузчика состоит из следующих деталей и узлов: вертикальной рамы, телескопической рамы с кареткой, вилоч-

Автомобильный погрузчик с боковым выдвижным грузоподъемником

Тележка гидравлическая ручная

Кроме основного рабочего органа (вилочного захвата) автопогрузчик может быть оборудован другими съемными грузозахватными приспособлениями: штырем для захвата контейнеров и коротких труб, грейдером (схватом) для перегрузки бревен, ковшом для сыпучих грузов, безблочной стрелой, крановой стрелой, боковыми захватами, удлинителями вилок и др.

Наличие у автопогрузчиков различных съемных грузозахватных приспособлений позволяет использовать автопогрузчики для погрузки, выгрузки, штабелирования и перемещения на короткие расстояния грузовых пакетов, тяжеловесных и лесных грузов, а также контейнеров. Замена одного навесного оборудования другим не занимает много времени и не представляет большого труда.

Наиболее широкое распространение на складах получили автопогрузчики, грузоподъемностью 5 т. Они обеспечивают высоту подъема груза при выполнении погрузочно-разгрузочных работ от 2,8 до 4,5 м. Эти погрузчики являются универсальными. Причем скорость при движении автопогрузчика вперед и назад одинакова.

Основные технические данные автопогрузчиков приводятся в табл. 2.

Технические характеристики автопогрузчиков

Технические характеристики автопогрузчиков

Модели автопогрузчиков (АП)

Грузоподъемность на вилах, т

Высота подъема груза на вилах, м

Высота подъема крюка, м

Наименьший радиус поворота, м

Скорость передвижения (ПО дороге с

твердым покрытием, км/ч

Масса автопогрузчика с вилами, т

Выпускаются также автопогрузчики с боковым выдвижным грузоподъемником моделей 4063, 4065 и 4070 соответственно грузоподъемностью 3,2; 5 и 10 т; высотой подъема груза 4,5 м; поперечным пе

ремещением грузоподъемника 1,3 м; скоростью передвижения с грузом 30 км/ч.

Технические характеристики дизельных погрузчиков

Номинальная грузоподъемность, кг

Номинальная высота подъема груза, м

Свободная высота подъема вил, мм

длина полная с вилами

высота по грузоподъемнику

высота по ограждению

высота при выдвинутом грузоподъемнике

Внешний радиус поворота, мм

Скорость передвижения с номинальным грузом, км/ч

Уклон, преодолеваемый с грузом, град.

Масса в рабочем состоянии, кг

Краны-штабелеры стеллажные СК и СА предназначены для укладки тарно-штучных грузов, находящихся на поддонах и в стандартной транспортной таре, на полки стеллажей, а также их выгрузки и комплектования ассортимента товаров при отпуске со склада. Стеллажный кран-штабелер, как правило, обслуживает два стеллажа, между которыми для него устроен проезд.

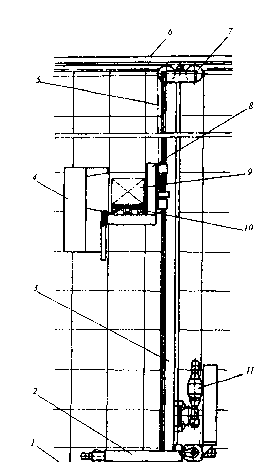

К основным частям напольного крана-шТабелера относятся: механизм передвижения, механизм подъема, кабина оператора и электроприборы. Механизм передвижения состоит из двухколесной нижней ходовой балки 2, которая с помощью электропривода передвигается по рельсу (крановому пути). Крановый путь 1 проложен на полу в проходе между стеллажами. К ходовой балке крепится вертикальная колонна (мачта) 3, которая в верхней части заканчивается направляющими роликами 7. Ролики с двух

сторон охватывают направляющий путь 6, проложенный над стеллажами. Такая конструкция позволяет крану-штабелеру при движении вдоль стеллажей сохранять вертикальное положение.

площадка может быть неподвижной (при работе с грузами в стандартной таре: коробках, ящиках и пр.) и выдвижной (при работе с грузом на поддонах). Выдвижная (телескопическая) площадка состоит из трех секций: неподвижной, промежуточной и подвижной. Подвижная секция расположена несколько выше остальных секций. Промежуточная и подвижная секции с помощью электропривода могут выдвигаться в обе стороны стеллажного прохода. При этом верхняя секция с установленным на ней поддоном полностью заходит в ячейку стеллажа. Подобное устройство грузового захвата позволяет укладывать грузы на любую полку стеллажей без какого-либо поворота грузового захвата, а также предельно сократить ширину прохода между стеллажами.

Кабина оператора имеет пульт управления краном-штабелером. Оператор работает в ней стоя или сидя. Кабина крепится к корпусу грузового захвата и перемещается вместе с ним. Для предохранения кабины от падения при обрыве каната предусмотрены ловители. Они надежно останавливают кабину при резком увеличении скорости ее движения. Автоматические краны-штабелеры СА не имеют кабин операторов. Они работают автоматически со стационарного выносного пульта.

Для работы стеллажных кранов-штабелеров требуются проходы значительно меньшей ширины, чем при использовании электропогрузчиков и электроштабелеров. Краны-щтабелеры оснащены разнообразными электроприборами: рубильниками, автоматическими выключателями, концевыми выключателями механизмов подъема, передвижения телескопических грузовых захватов, звуковой сигнализацией и др.

Стеллажные краны-штабелеры выпускаются грузоподъемностью от 0,125 до 12,5 т, с высотой подъема груза до 16 м. Краны-штабелеры грузоподъемностью от 0,125 до 1 т применяют на небольших складах. На крупных складах в основном используют краны-шта-белеры грузоподъемностью 1 и 2 т.

Погрузочно-разгрузочные машины

Применение погрузочно-разгрузочных машин и другого оборудования при грузопереработке лежит в основе механизации погрузочно-разгрузочных работ. Выбор средств механизации определяется следующими факторами:

видом груза (насыпной, штучный, длинномерный) и его физико-механическими свойствами; типом транспортных средств; объёмом выполняемых работ.

Для выполнения погрузочно-разгрузочных, перегрузочных, укладочных работ с насыпными или тарно-штучными грузами применяют погрузчики периодического действия с различными грузозахватными приспособлениями, самоходные погрузчики непрерывного действия, специальные вагоноразгрузочные машины, которые осуществляют только разгрузку вагонов.

Все эти машины имеют индивидуальный привод (электрический, гидравлический или двигатель внутреннего сгорания).

Электропогрузчики (рис. 1) обычно используют для выполнения погрузочно-разгрузочных работ в стеснённых условиях внутри складов, вагонов, контейнеров, на территории грузовых районов. Рабочим органом служит телескопическая рама, которая может наклоняться вперёд на 3° и назад на 8°. По раме перемещается каретка с вилами или другими грузозахватными устройствами — штырями, кантователями, крюками и т. п.

Для переработки грузов на открытых площадках применяются автопогрузчики грузоподъёмностью от 1 до 40 т (рис. 2).

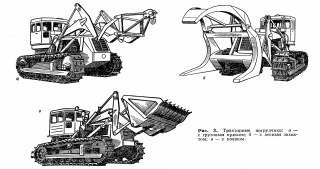

Тракторные погрузчики (рис. 3), оборудованные различными грузоподъёмными органами, используются для переработки широкой номенклатуры грузов: сыпучих (ковшом), круглого леса (лесным захватом), штучных грузов (монтажным крюком).

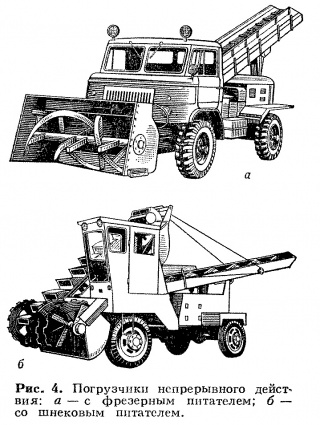

Погрузчики непрерывного действия (рис. 4) предназначены для погрузки сыпучих и мелкосыпучих грузов непрерывным потоком в вагоны, выгрузки грузов в штабели и отвалы, перегрузки грузов с одного вида транспорта в другой. Такой погрузчик на автомобильном, железнодорожном или гусеничном ходу имеет питатель, транспортирующий и отвальный конвейеры. Питатели выполняются в виде винтов, лопасти, ковшей, фрез, нагребающих лап, шаровых головок и др. В качестве транспортирующих устройств применяются скребковые, ленточные, винтовые конвейеры, многоковшовые элеваторы.

Вагоноразгрузочные машины используются в основном для разгрузки из подвижного состава грузов, перевозимых навалом. Для разгрузки крытых вагонов применяются машины периодического и непрерывного действия.

К машинам периодического действия относятся механические лопаты (рис. 5), скребковые и одноковшовые разгрузчики, которые производят разгрузку сыпучих грузов.

Машины непрерывного действия в винтовым, многоскребковым или другим рабочим органом используются для переработки как сыпучих, так и слёживающихся грузов (соль, минеральные удобрения, известь и т. п.).

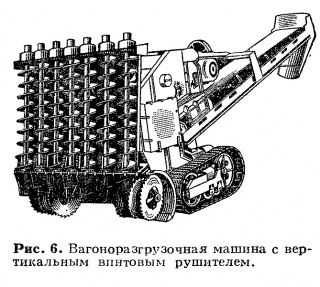

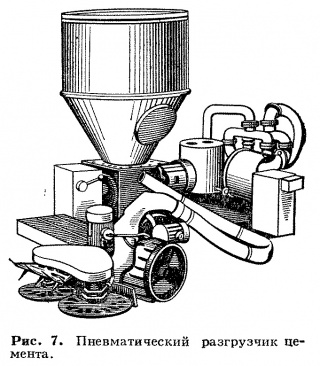

Погрузчиком с вертикальным винтовым рушителем (рис. 6) выгружают грузы, склонные к слёжванию; погрузчиком с навесным многоскребковым конвейером — зерно; пневморазгрузчиком — цемент (рис. 7).

Переработку руды, угля и других подобных грузов ведут машинами с подъёмным элеватором.

Основным средством разгрузки массовых грузов, перевозимых в крытых вагонах и полувагонах, является вагоноопрокидыватель. На разгрузке зерна используются специализированные инерционные разгрузочные машины.

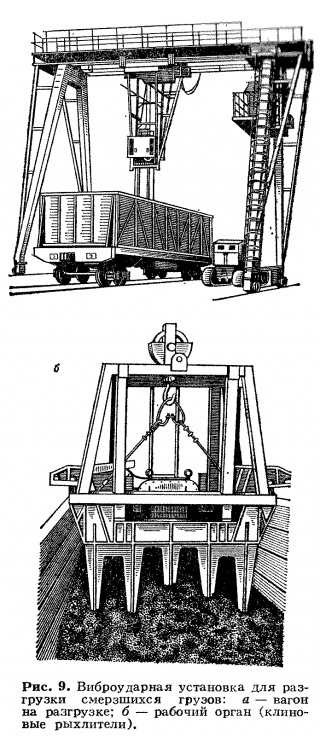

Пр перевозке грузов в различных климатических зонах происходит смерзание и слёживание грузов. Для восстановления сыпучести смёрзшихся грузов и очистки вагонов от остатков грузов применяются бурорыхлительные (рис.8), виброрыхлительные, виброударные (рис. 9) машины, которые состоят из портала и рабочего органа с приводом, подведённым к порталу. Разрыхлённый груз выгружается через люки полувагонов. Ускорению выгрузки способствуют накладные вибраторы (рис. 10), разрыхляющие груз, и вибраторы, применяемые для очистки вагонов от остатков сыпучих грузов.

Тема 6 Погрузочно-разгрузочные механизмы и устройства

Содержание темы:Классификация ПРМ и У по виду груза, техническим и эксплуатационным признакам. Основные параметры погрузочно-разгрузочных средств. Параметры, характерные для определенных типов ПРМ и У. Классификация грузозахватных устройств (ГЗУ). Требования к захватам. ГЗУ для различных грузов. Простейшие захваты (стропы, клещевые захваты, подвески). Механические захваты (вилочные захваты, безблочные стрелы, боковые и клещевые захваты, спредеры, ковши, грейферы и др.), область их применения и принцип действия. Полуавтоматические и автоматические захваты.

Транспортные и погрузочно-разгрузочные машины по характеру работы разделяют на машины периодического (цикличного) и непрерывного действия.

Машины периодического действия захватывают или вмещают порцию груза, перемещаются с грузом до места разгрузки, разгружаются и затем возвращаются для захвата новой порции. Сюда относят локомотивный, безрельсовый транспорт, скреперные установки и др. Промежутки времени между захватами очередных порций груза называют продолжительностью цикла. Цикл зависит от расстояния транспортировки, скорости; движения и времени, затрачиваемого на погрузку и разгрузку.

Машины непрерывного действия работают без остановки для захвата и разгрузки груза и перемещают его при непрерывном движении рабочего органа. К этой группе относятся различные конвейеры, производительность которых не зависит от расстояния транспортировки.

Многообразие видов и свойств перемещаемых грузов, а также способов их перемещения в соответствии с требованиями технологии современного производства привело, к появлению более 600 типов погрузочно-разгрузочного и подъемно-транспортного оборудования.

Погрузочно-разгрузочные машины (ПРМ) предназначены для погрузки грузов в транспортные средства и разгрузки их с транспортных средств. Принципы классификации погрузочно-разгрузочных машин и устройств предусматривают отнесение их к той или иной группе в зависимости от нескольких основных признаков:

· вид перерабатываемых грузов;

· тип транспортных средств, для обработки которых ПРМ предназначена;

· степень подвижности применяемой при погрузке или выгрузке ПРМ;

· принцип действия основного рабочего органа машины.

Наряду с основными классификационными признаками, по мере необходимости могут быть использованы и некоторые дополнительные: грузоподъемность, емкость рабочего органа, род и мощность двигателя, тип ходового оборудования и др.

По первому признаку различают ПРМ, предназначенные для переработки грузов:

· насыпных строительных и промышленных;

· тяжеловесных, крупногабаритных и длинномерных;

· штучных (преимущественно перевозимых в таре и упаковке);

· массовых сельскохозяйственных. Классификация по типу транспортных средств позволяет выделить ПРМ, предназначенные для обработки вагонов, автомобилей, судов. В зависимости от степени подвижности принято относить ПРМ к одной из следующих групп:

· стационарные машины, устанавливаемые на неподвижной опоре;

· полустационарные машины, имеющие ходовое оборудование, допускающее возможность ограниченного передвижения в пределах грузового фронта;

· передвижные машины, свободно передвигающиеся с достаточно высокими скоростями и на значительные расстояния. Разновидностью ПРМ являются машины с оборудованием, устанавливаемым непосредственно на транспортном средстве, предназначенном для перевозок груза (самопогрузчики), обеспечивающим возможность механизированной погрузки или выгрузки перевозимого груза, без помощи других средств механизации. Классификация по принципу действия рабочего органа подразделяет все ПРМ на две группы:

· механизмы циклического действия;

· машины непрерывного действия. Основные свойства сыпучих грузов Основными свойствами сыпучих грузов (насыпных) являются крупность частиц, объемная масса, угол естественного откоса, коэффициенты внутреннего и внешнего трения, абразивность. По крупности частиц сыпучие грузы делятся на 8 категорий с размерами частиц 0,05—320 мм и более. При перемещении таких грузов важна их однородность по крупности, которая характеризуется коэффициентом однородности Кo = rmax/rmin, где rmax и rmin — размеры максимальной и минимальной частиц перемещаемой массы груза. При 5 груз считается однородным (сортированным) и характеризуется средним размером а’. При Кo >2,5 — груз неоднородный (рядовой)/ Крупность и однородность грузов учитываются при назначении ширины рабочих органов транспортирующих, перегрузочных устройств, пересыпных лотков, размеров выходных отверстий бункеров. По плотности у грузы делятся на четыре категории: легкие (v^0,6 т/м3), средние (7 = 0,64-1,1 т/м3), тяжелые (у= 1,1 ч-2,0 т/м3), весьма тяжелые (у^2,0 т/м3). Она учитывается при определении нагрузок на рабочие органы грузозахватных устройств и транспортирующих машин и их производительности. Угол естественного откоса φ характеризует способность грузов образовывать штабеля с углом φ при основании (между поверхностью свободного откоса и горизонтальной плоскостью). Различают значения этого угла в покое φ, в движении φд«0,7φ и учитывают его при определении заполнения сечения рабочего органа машины. Характеристика зерновых грузов По своему назначению зерновые грузы подразделяют на три основные группы: злаковые (пшеница, рожь, овес, ячмень, рис, гречиха и т. д.); зернобобовые (горох, соя, фасоль, чечевица и т.д.); масличные (семена подсолнечника, льна, конопли, клещевины и т.д.). К продуктам переработки зерна относятся мука, крупа, отруби и отходы мукомольного производства. Основными показателями, характеризующими качество зерна являются: объемная масса, влажность, общая стекловидность, клейковина, содержание примесей. В зависимости от влажности зерновые грузы делятся на четыре группы: сухие, средней сухости, влажные и сырые. Например, пшеница, рожь, ячмень, гречиха считаются сухими при влажности до 14 % включительно, средней сухости от — 14 до 15,5 %, влажными — от 15,5 до 17 %, сырыми — свыше 17 %. Если влажность зерна более 18 %, то начинается прорастание, брожение, сопровождающееся повышением температуры. При температуре 50—55 °С появляется затхлость, гнилостный запах, зерно интенсивно разлагается (горит). Кроме того, повышенная влажность вызывает активное развитие микроорганизмов и вредителей зерна. Для обеспечения сохранности зерновых грузов при перевозке. Правилами перевозок установлена максимально допустимая влажность: для зерна — 16 %, для зернобобовых — 17 %, проса — 15 %, семян масличных культур — 10 %, семян подсолнечника — 8 %. Засоренность зерна посторонними примесями оценивается в процентах как отношение массы примесей к общей массе зерна. Примеси могут быть сорные и зерновые. Сорные различают двух типов: минеральные (земля, уголь, пыль, камешки) и органические (солома, стебли дикорастущих растений и др.). В свою очередь среди зерновых примесей различают сорные семена, зерна с поврежденным ядром и вредные семена. Учитывают также степень зараженности зерна амбарными вредителями (клещом, долгоносиком). Ее устанавливают по количеству таких вредителей в 1 кг зерна. Зерно, зараженное долгоносиком и другими вредителями (кроме клеща), можно отгружать только на предприятия, специально выделенные для его переработки. Основные зерновые культуры (пшеница и рожь) делятся на типы и подтипы, для которых действующими ГОСТ установлены качественные характеристики. Зерно обладает большой текучестью и требует для перевозок исправного подвижного состава. Зерновые грузы обладают способностью поглощать пары воды и запахи различных веществ и прочно удерживать их. Продукты переработки зерна обладают повышенной способностью абсорбировать из окружающей среды влагу и посторонние запахи, что необходимо учитывать при организации их перевозки и хранении. Нормальная влажность наиболее распространенных продуктов переработки зерна составляет от 11 до 16 %. Например, для крупы овсяной — 11 %, крупы ячменной — 15 %, муки всех сортов — 14 %. При повышении влажности и температуры продукты переработки зерна самонагреваются и плесневеют. Повышение температуры муки и крупы стимулирует усиление процесса дыхания в их массе, что вызывает усушку и значительную потерю массы продукта.

Грузозахватные средства предназначены для захвата груза и подвески его к крюку грузоподъемной машины с целью подъема, перемещения и укладки груза на хранение.

Грузозахватные средства, как правило, съемные и состоят из грузозахватывающих элементов или устройств, несущих тяг или канатов и навесных элементов для соединения или навешивания их на грузозахватные органы грузоподъемных машин.

КЛАССИФИКАЦИЯ КРАНОВЫХ СЪЕМНЫХ ГРУЗОЗАХВАТНЫХ СРЕДСТВ

| Классификационная характеристика | Захват | |||

| грейферный | строповой, лапчатый, контейнерный | клещевой, фрикционный, эксцентриковый, клиновой | вакуумный, электромагнитный, магнитный | |

| Груз | Сыпучий | Тарно- штучный, длинномерный, лесной | Тарно- штучный, лесной | Длинномерный, листовой, трубы и различные грузы из магнитных материалов |

| Способ захвата | Зачерпывающий | Поддерживающий | Зажимной | Притягивающий |

| Перемещение | Вертикальное | Вертикально-горизонтальное | Вертикально-горизонтальное, поворотное вокруг вертикальной оси | |

| Привод захватного органа | Канатный, электромеханический, гидравлический, пневматический | Ручной, электромеханический, гидравлический, пневматический | Пневмовакуумный, электрический, магнитный | |

| Управление захватом и освобождением груза | Дистанционное, автоматическое | Ручное, дистационное, полуавтоматическое, автоматическое | Дистанционное, автоматическое |

Примечание. Способ подвеса грузозахватных средств к крану может быть жестким или гибким.

Простые грузозахватные средства — это гибкие и жесткие стропы, предназначенные для захвата груза за специальные приспособления (рым-болты, крюки, петли, цапфы и др.).

Универсальные грузозахватные средства — это бесконечные и одноветвевые стропы из цепей или стальных канатов (в некоторых случаях применяют канаты из органических материалов), предназначенные для захвата груза обвязкой.

Специализированные грузозахватные средства — это различного вида механизированные грузозахватные устройства типа грейфера, клещевых и эксцентриковых механизмов, электромагнитных и вакуумных устройств и т. п. Специализированные грузозахватные устройства приспосабливают для захвата конкретных грузов, параметры которых — масса, конфигурация, габаритные размеры, жесткость — могут быть самыми разнообразными, поэтому конструктивное исполнение грузозахватных устройств трудно стандартизировать. Специализация грузозахватных устройств позволяет наиболее эффективно с максимальной производительностью использовать грузоподъемные средства. Однако пока распространены в основном универсальные приспособления и средства: стропы, крюки, траверсы, различные кольца, коромысла и т. п. Эти средства позволяют перерабатывать грузы широкой номенклатуры и самой различной конфигурации. Они характеризуются также легкостью и непродолжительностью замены одного типа приспособлений на другой.

Универсальные приспособления используют также при проектировании специализированных грузозахватных устройств, которые условно можно подразделить на несколько групп.

Грузозахватные устройства для штучных грузов — захваты клещевого типа, рычажного типа используют для транспортирования бочек, рулонов, ящиков, листового материала и т. п. С помощью электромагнитных захватов транспортируют металлоизделия из магнитных материалов. Вакуумные захваты предназначены для плоских и криволинейных (с большим радиусом кривизны) изделий с гладкой поверхностью. Захваты-кантователи, используемые преимущественно для цилиндрических грузов (рулонов, барабанов, бочек и т. п.), обеспечивают поворот груза из вертикального положения в горизонтальное или наоборот. Вилочными захватами и захватами с поворотными лапами транспортируют ящики, пакеты металлических изделий, листовой металл и т. п. Особую группу составляют захваты для грузов, снабженных захватными элементами — фигурной головкой с цилиндрической проточкой, буртиком, а также специальными отверстиями. Эти захваты отличаются компактностью и удобны для работы в стесненных условиях. Иногда они выполняют и дополнительные функции, в частности, с их помощью в ремонтных цехах выпрессовывают детали, демонтируют узлы машин и механизмов.

Из специальных захватов для контейнеров у нас в стране наибольшее распространение получили бесприводные полуавтоматические и автоматические захваты для среднетоннажных контейнеров. В полуавтоматических захватах застроповку контейнера осуществляют вручную, а отстроповку — автоматически при установке его на опору. У автоматических и приводных захватов нет необходимости в дополнительном обслуживании: один оператор грузоподъемной машины выполняет операции перегрузки контейнеров автоматическим захватом. Однако в связи со скоростными погрузками такие устройства необходимо оснащать механизмами точной наводки захвата на контейнер. В настоящее время отечественной промышленностью освоены и выпускаются специальные контейнерные краны в комплекте с автоматическими захватными устройствами для контейнеров грузоподъемностью 10, 20, 30 т.

К грузозахватным средствам для сыпучих грузов относят грейферы и грейферные механизмы. В этой же группе часто рассматривают транспортирующие емкости и двухстворчатые бадьи-кюбели. Однако они не могут быть отнесены к грузозахватным устройствам, так как не обеспечивают зачерпывания груза. Грузозахватные устройства погрузчиков служат для перегрузки пакетированных или тарных грузов (вилочные захваты, клещевые и т. п.).

По способу управления различают грузозахватные средства с ручным, автоматическим и дистанционным управлением, а по способу поворота — свободно поворотные (вращающиеся свободно совместно с крюками на его подвеске) и принудительно поворотные (вращающиеся с помощью специального поворотного механизма), управляемые крановщиком. Для перемещения и управления подхватными и зажимными грузозахватными средствами применяют электрические, гидравлические и пневматические приводы. В некоторых простых грузозахватных устройствах используют ручной привод (например, в эксцентриковых).

Грузоподъемный кран нормального исполнения с крюковой подвеской оборудуют канатными стропами универсального исполнения. Грузоподъемный кран специального исполнения оборудуют специализированными грузозахватными приспособлениями для захвата ковшей с расплавленным металлом, раскаленных болванок и др.

Тема 7 Производительность погрузочно-разгрузочных средств

Содержание темы:Производительность ПРМ и У: техническая, эксплуатационная, фактическая. Принципы определения производительности ПРС с рабочим органом непрерывного и циклического действия. Понятие цикла работы ПРМ и У, определение времени цикла для различных типов погрузочно-разгрузочных машин.

При планировании организации погрузочно-разгрузочных работ пользуются понятиями: техническая производительность, производственная норма выработки и фактическая выработка машины.

Техническая производительность машины определяет собой то количество груза в тоннах, кубических метрах или штуках, которое может быть переработано ею за 1 ч непрерывной работы в условиях максимального использования машины по загрузке, наиболее рациональной организации труда и полном освоении машины обслуживающим персоналом.

Производственная норма выработки характеризует производительность машины или установки в течение одной рабочей смены при правильной организации труда с учетом передовых методов и применительно к конкретному грузу и месту работы. В отличие от технической производительности производственная норма выработки учитывает использование машины как по времени, так и по загрузке в течение одной рабочей смены. Умножая производственную норму выработки на количество смен работы машины в соответствии с ее рабочим режимом в сутки, месяц, квартал, год, устанавливают плановое производственное задание.

При определении режима рабочего времени учитываются затраты времени па подачу и уборку вагонов, автомобилей к грузовым фронтам, перестановку погрузочно-разгрузочной машины, технический осмотр и прочие факторы.

Фактическая выработка машины, или фактическая ее производительность, представляет собой то количество тонн, кубометров или штук груза, которое фактически переработано машиной в среднем за час ее работы или смену. Фактическую выработку определяют делением количества перегруженных тонн на число часов или смен, затраченных на эту работу.

Прогрессивную норму выработки определяют следующим образом. Сначала рассчитывают средневзвешенную фактическую выработку машин данного типа. Затем из расчетного ряда исключают машины, выработка которых меньше средневзвешенной, и определяют средневзвешенную фактическую выработку оставшихся машин. Эта выработка и будет приближенной прогрессивной нормой.

Тема 8 Основные технические характеристики погрузочно-разгрузочных средств

Содержание темы:Простейшие ПРМ и У без двигателя и с двигателем: роликовые ломы, тележки и цепи, домкраты, лебедки, ручные тележки, тали и полиспасты, электрические тали и лебедки, транспортеры и др. Универсальные ПРМ и У. Краны, их назначение, область применения, классификация. Основные механизмы крана. Автомобильные краны, пневмоколесные и гусеничные краны, мостовые, козловые, башенные и портальные краны, краны-штабелеры: сфера использования, общее устройство, принцип действия, преимущества и недостатки. Автопогрузчики и электропогрузчики: назначение, устройство, преимущества и недостатки по сравнению с другими ПРМ, предназначенными для выполнения ПРР со штучными грузами. ПРМ и У для погрузки и выгрузки навалочных грузов. Экскаваторы, одноковшовые и многоковшовые погрузчики: назначение, классификация, общее устройство, преимущества и недостатки. Бункеры, автомобилеразгрузчики. Специализированные ПРМ и У: зернопогрузчики, стеклопогрузчики, разгрузчики-буртоукладчики, стогометатели, пневматические и гидросмывные установки.

При выборе погрузочно-разгрузочных машин, установок и оборудования необходимо исходить из следующих положений: – погрузочно-разгрузочные машины, установки и оборудование должны:

– обеспечивать эффективную погрузку и выгрузку материалов и грузов, а также их перемещение в пределах строительной площадки или вне ее, быть надежными в работе, безопасными для обслуживающего персонала;

– быть взаимно увязаны по производительности, типу подвижного состава и обеспечивать качественную и количественную сохранность перегружаемых материалов и грузов;

– обеспечивать комплексную механизацию производственного процесса, а там, где это возможно, и его автоматизацию;

-обеспечивать наименьшие трудоемкость и стоимость погрузочно-разгрузочных работ, а также способствовать сокращению сроков строительства объектов.

При выборе погрузочно-разгрузочных машин и установок цикличного действия (одноковшовых универсальных погрузчиков и автопогрузчиков, специальных погрузчиков, кранов различных типов, экскаваторов одноковшовых со специальным погрузочным оборудованием, автомобильных самопогрузчиков, разгрузчиков железнодорожных вагонов) исходными данными являются производственные факторы, характеризующие условия работы указанных выше средств механизации, работающих самостоятельно либо в комплекте с транспортными средствами.

Основными исходными данными при этом являются:

– объем работ, выполняемых на объекте (пункте грузопереработки);

– характер выполняемых погрузочно-разгрузочных работ (погрузка, разгрузка, складирование, штабелирование, перемещение и т. д.);

– виды перегружаемых материалов и грузов (сыпучие, кусковые, глыбообразные, штучные, пакетированные, длинномерные), их объемная характеристика, габариты, масса;

– расстояние перемещения, высота разгрузки, радиус выгрузки;

– степень рассредоточенности объектов (пунктов грузопереработки) на площадке;

– грунтовые и климатические условия. Рабочее оборудование машин цикличного действия выбирают исходя из видов работ, которые необходимо механизировать:

– для черпания, перемещения и выгрузки сыпучих и кусковых материалов следует применять опрокидные ковши с нормальной или увеличенной высотой разгрузки, ковши двухчелюстные и с боковой выгрузкой;

– для выполнения складских работ со штучными и пакетированными грузами, в том числе длинномерными, нужно применять различное сменное оборудование и грузозахватные приспособления.

К числу освоенных за последние годы новых машин и установок, которые могут быть эффективно использованы на погрузочно-разгрузочных работах с пакетированными строительными грузами (при погрузке, выгрузке и внутрискладском перемещении), относятся одноковшовые универсальные погрузчики, автопогрузчики, электропогрузчики, автомобильные краны, самоходные стреловые краны, козловые краны, гидравлические краны, установленные на автомобилях и прицепах.

При выборе машин и установок непрерывного действия исходными данными являются также производственные факторы, характеризующие условия работы указанных выше средств механизации, основными из них являются:

– объем работ, выполняемых на объекте (пункте грузопереработки);

– виды погружаемых материалов (сыпучие, мелкоштучные, штучные), их физико-механическиие свойства (крупность, объемная масса и др.);

– дальность подачи материалов, высота разгрузки, климатические условия и др.

Машины и установки такого типа наиболее целесообразно применять при непрерывных или почти непрерывных потоках материалов, когда необходима высокая производительность или требуется автоматизация управления.

При выборе многоковшовых погрузчиков необходимо руководствоваться следующими положениями.

Погрузчики непрерывного действия являются специальными машинами, и область их применения ограничена. Зачерпываемый материал транспортирующим устройством непрерывно подается к месту разгрузки, в связи с чем дальность горизонтальной подачи сравнительно невелика и погрузчик используют, как правило, для погрузки материалов в автотранспорт.

Применение многоковшовых погрузчиков на погрузке материалов в железнодорожный транспорт, эффективно лишь при наличии сравнительно узкого, расположенного вдоль железнодорожного полотна штабеля.

Следует учесть, что погрузчики непрерывного действия имеют ограниченное” применение в зимний период в средней полосе СССР и в северных районах, так как погрузка ими смерзшихся материалов затруднена. Наиболее эффективны погрузчики непрерывного действия в южных районах СССР, где колебания температуры не оказывают существенного влияния на физико-механические свойства материала.

Каждая погрузочно-разгрузочная машина и установка имеет свою марку (индекс), хотя в настоящее время нет единой маркировки в стране и различные министерства и ведомства маркируют их по-разному.

Ниже приведены буквенные обозначения основных погрузочно-разгрузочных и подъемно-транспортных машин:

ЭО — экскаваторное оборудование (экскаваторы общего назначения и со специальным погрузочным оборудованием).

КС — краны стреловые самоходные, краны автомобильные.

КБ — краны башенные (передвижные, приставные, самоподъемные и краны-погрузчики).

ТО — транспортное оборудование (погрузчики одноковшовые строительные).

ТМ — погрузчики многоковшовые.

ТК — конвейеры ленточные.

ТА — пневматическое оборудование для транспортирования цемента.

TP — разгрузчики сыпучих материалов.

ДП — виброразгрузчики сыпучих материалов.

Тип ходового устройства машин и установок обозначают следующим образом:

Г—гусеничное ходовое устройство (ПГ — погрузчик гусеничный, КГ — кран гусеничный и т. д.).

ГУ —гусеничное ходовое устройство с увеличенной поверхностью гусениц.

П — пневмоколесное ходовое устройство (ПК—погрузчик пневмоколесный, КП —кран пневмо-колесный).

СШ — специальное шасси автомобильного типа.

TP — тракторное шасси.

Пр — прицепное ходовое устройство.

Эксплуатационные качества погрузочно-разгрузочных и подъемно-транспортных машин и установок регламентируются соответствующими ГОСТами и ОСТами, Техническими условиями и «Едиными требованиями безопасности к конструкции строительно-дорожных машин».

Государственные стандарты на погрузочно-разгрузочные машины и установки