Цветная дефектоскопия сварных швов что это

Что такое цветная дефектоскопия

Первичный контроль качества сварных соединений выполняется методом визуального осмотра. На ответственных конструкциях для выявления изъянов невидимых невооруженным глазом дополнительно проводится цветная дефектоскопия. Этим способом выявляют местоположение и размеры трещин, пор, непроваров, раковин на поверхности сварного шва. Метод универсален, проводится без применения сложной аппаратуры работниками с низкой квалификацией.

Суть метода цветной дефектоскопии

Способ основан на капиллярном проникновении, сорбции, диффузии жидкостей. В сущности, цветная дефектоскопия ― это усовершенствованный визуальный контроль. Для обнаружения изъянов размером от 1 микрона применяют индикаторные жидкости и растворы с большой текучестью. При нанесении на поверхность они заполняют мельчайшие капилляры. После обработки проявителем дефекты становятся контрастными, что облегчает визуальное выявление. Методом цветной дефектоскопии проверяют качество и герметичность сварных швов на конструкциях любой сложности.

Необходимые материалы

Основной материал ― это индикаторная жидкость с добавкой красителя, которая называется пенетрант (от английского слова проникать). Для приготовления простого состава смешивают керосин, трансформаторное масло, скипидар, анилиновый краситель. Пропорции нормируются ГОСТом. Цвет раствора должен быть хорошо виден при нормальном освещении. Обычно его делают темно-красного оттенка. Порошкообразные индикаторы широкого распространения не получили, так как для проведения проверки требуется нагрев или смешивание со специальными жидкостями.

В полном объеме цветная дефектоскопия проводится с применением дополнительных материалов:

Технология проведения

При проведении цветной дефектоскопии сварных швов руководствуются требованиями ГОСТ 18442-80. Проверку выполняют при температуре 5 — 50°C в следующем порядке:

Проверку швов емкостей и трубопроводов цветной дефектоскопией на герметичность проводят по упрощенной методике. На наружную сторону наносят водный раствор мела, после просушки внутреннюю часть соединения обрабатывают керосином. Появление темных пятен на лицевой поверхности означает, что на шве есть сквозные дефекты.

Проверку выполняют при температуре 5 — 50°C.

Меры безопасности

Поскольку контроль качества сварных соединений методом цветной дефектоскопии проводится легковоспламеняющимися материалами, персонал обеспечивают спецодеждой из негорючей ткани. Вблизи от места проведения проверки не должно быть источника открытого огня или искр. В помещении для постоянной работы устанавливают таблички с запретом курения и правилами пожарной безопасности. Отработанный обтирочный материал должен складываться в емкость из негорючего материала.

Цветной дефектоскопией невозможно выявить внутренние дефекты. Поэтому при проверке конструкций с высокими требованиями по прочности ее дополняют магнитным, радиационным или ультразвуковым контролем. После получения полной картины о состоянии соединения выбирают способ устранения обнаруженных изъянов.

Цветная дефектоскопия

Подобный метод дефектоскопии известен человечеству давно. Можно сказать наверняка, что еще в Средние века мастера выявляли с его помощью невидимые невооруженным глазом поверхностные трещины на изделиях. Подходит он и для обследования сварных швов.

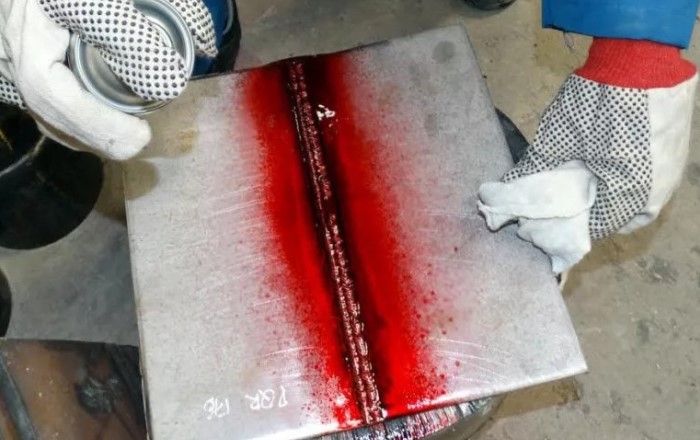

Для того чтобы произвести цветную дефектоскопию, подготовленную деталь погружают в специальный ярко окрашенный раствор – его еще называют пенетрантом – выдерживают в нем 5 – 10 минут, а затем промывают в холодной воде. Когда промывка закончена, на контролируемую поверхность тонким слоем наносится белая краска или глина. Подсыхая, они впитывают в себя раствор, оставшийся внутри трещин, и окрашиваются, повторяя их форму. В месте дефекта проступает четко видимый рисунок.

Преимущества

Подобный метод выявления дефектов сварных швов получил широкое распространение, поскольку обладает рядом важных преимуществ.

Недостатки

Разумеется, существуют и недостатки, накладывающие ограничение на использование подобного метода контроля качества сварных швов.

Все требования к материалам и способам проведения цветной дефектоскопии оговорены в ГОСТ 18442-80, который относит подобный способ проверки сварных швов к методам неразрушающего капиллярного контроля. Если работы проводятся в личных целях, то возможна вольная трактовка этого документа. Во всех остальных случаях придется, что называется соответствовать. Ведь отступление от указанных в ГОСТ нормативов карается по закону.

Область применения

Метод цветной дефектоскопии сварных швов хорошо зарекомендовал себя в ситуациях, когда по какой-то причине невозможно использовать более современные технологии контроля. Область его применения широка.

Повсюду, где использование сложных, требующих специального оборудования, методов контроля, затруднено, на помощь приходит цветная дефектоскопия. Однако, при всей своей простоте эта технология все же требует аккуратности.

Не отступая от ГОСТ

Первым делом деталь придется очистить от грязи. Для этого действующий стандарт допускает следующие способы обработки:

Когда механическая очистка произведена, следует приступать к обезжириванию детали. В этом смысле ГОСТ предоставляет возможность выбора из нескольких вариантов. Очистку можно производить:

Перечисленные методики можно варьировать, в зависимости от имеющихся технологических возможностей. Главное, получить хороший результат. Только после этого следует подвергать деталь обработке пенетрантом.

Далее можно использовать один из нескольких вариантов цветной дефектоскопии. При их выборе все зависит от конкретных возможностей и условий проведения обработки деталей.

Разные рецепты

Химический состав раствора, используемого для контроля качества сварных швов, бывает различен. В качестве одного из возможных вариантов используют средство, изготовленное по простому рецепту, в состав которого входят следующие ингредиенты:

Добавив в получившуюся смесь небольшое количество органического красителя, например – анилинового, все тщательно перемешивают, после чего можно приступать к работе.

Поскольку обеспечить точный контроль времени удается не всегда, а при длительной обработке водой красящий раствор вымывается из трещин, его избыток можно удалить и другим способом. Например, тщательно протерев деталь ватным тампоном или чистой тканью. После этого приступают к нанесению проявляющего покрытия. Для этого вполне подойдут обычная побелка или водоэмульсионная краска. Высыхая, они впитают в себя оставшийся раствор с красителем, образовав в местах дефекта ярко окрашенные узлы.

Неплохо зарекомендовал красящий раствор, изготавливаемый по несколько иной рецептуре.

На каждый литр получившегося состава добавляют в качестве красителя 15 – 20 граммов жирового оранжа или судана 3. Обработанную такой смесью деталь выдерживают 30 – 60 минут, после чего тщательно промывают водой, полностью удаляя с поверхности все следы красящего раствора. Если после этого нанести на поверхность изделия побелку, слой которой должен быть как можно более тонким, то при ее высыхании в местах дефектов будут отчетливо видны полосы и пятна.

Оба состава соответствуют требованиям ГОСТ и рекомендованы к использованию для проведения неразрушающего контроля качества сварных швов.

Полезные рекомендации

Цвет красителя не важен. Главное, чтобы он был контрастным. Действующий ГОСТ четко нормирует степень освещенности при проведении дефектоскопии. Он также допускает использование люминесцентных красок, для подсвечивания которых рекомендуется использовать источники света с непросвечивающими отражателями. В некоторых случаях, для получения более четкой картины, деталь подвергают нагреву.

Понятно, что не все люди обладают зрением, позволяющим увидеть даже ярко окрашенную линию толщиной в несколько микрон. И поэтому при проведении работ стандарт допускает использование увеличительных стекол и даже микроскопов. Следует добавить, что с помощью цветной дефектоскопии можно не только проверить качество сварных швов, но и легко обнаружить места соединения плотно подогнанных деталей. Это бывает важно в тех случаях, когда приходится разбирать устройства незнакомой конструкции.

Цветная дефектоскопия сварных швов: принцип действия, ГОСТы. Применяемые материалы и порядок проведения

Цветная дефектоскопия сварных швов относится к методу капиллярной дефектоскопии неразрушающего контроля. В ее основе лежит явление проникания смачивающей жидкости в поверхностные дефекты сварных соединений.

Цель – обнаружение поверхностных дефектов под воздействием средств, изменяющих светоотдачу дефектных зон, что приводит к изменению контрастности неповрежденных и поврежденных участков.

Цветной способ, который еще называют методом красок, применяется для обнаружения невидимых и слабо видимых невооруженным взглядом поверхностных изъянов в сварных швах:

Цветная дефектоскопия дополняет рентгеновский и ультразвуковой методы контроля по выявлению поверхностных мелких дефектов, размеры которых находятся за пределами чувствительности данных способов дефектоскопии.

Принцип действия

В основе цветной дефектоскопии лежат физические явления:

Индикаторные жидкости просачиваются в полости поверхностных и сквозных дефектов, что приводит к образованию цветного индикаторного рисунка (следа дефекта). Индикаторная жидкость имеет яркую окраску. След дефекта чаще всего ярко-красный на белом фоне проявителя. Индикаторный след регистрируется.

Метод красок проводится при естественном, с применением ламп накаливания или комбинированном освещении.

ГОСТы

Способ цветной дефектоскопии сварных швов регламентирован ГОСТами.

ГОСТ содержит 2 справочных приложения.

Содержание межгосударственного стандарта:

ГОСТ имеет 6 справочных приложений.

Другие нормативные документы

Исследование сварных соединений способом красок также регулируется отраслевыми стандартами:

Применяемые материалы

Основным капиллярным дефектоскопическим материалом метода красок является индикаторный пенетрант (в переводе с английского – проникать). Пенетранты содержат красящие вещества определенного цветового тона, наблюдаемого в видимом свете. Это раствор или суспензия жирорастворимого темно-красного красителя.

Порядок проведения

С помощью способа красок производится выявление трещин и иных изъянов, выходящих на поверхность сварочного шва. Этот метод исследования не требует применения аппаратуры.

Технологическая последовательность цветной дефектоскопии сварного шва включает этапы:

Цветная дефектоскопия: пошаговое описание технологических процессов

Под цветной дефектоскопией (ЦД) подразумевается капиллярный метод (ПВК) – одна из двух разновидностей контроля проникающими веществами наряду с течеисканием. Причём речь идёт именно о цветных, а не о люминесцентных дефектоскопических материалах, о которых мы обязательно поговорим отдельно. К преимуществам ЦД традиционно относят простоту, оперативность получения результатов, наглядность результатов. Однако всё это работает только в том случае, если соблюдаются методические указания и правила использования индикаторных жидкостей.

Сразу оговоримся: в этой статье мы постарались изложить базовый минимум информации о том, что собой представляет цветная дефектоскопия на практике. Для более углублённого изучения вопроса рекомендуем обращаться к документам (в первую очередь, ГОСТ 18442-80, РД 13-06-2006, РДИ 38.18.019-95) и учебно-справочной литературе. Начать можно со знаменитого справочника «Неразрушающий контроль» под редакцией В.В. Клюева (том 4, книга 3). Кроме того, не стоит пренебрегать инструкциями и обучающими материалами от производителей и поставщиков наборов для ПВК. Как пример – краткая видео-инструкция от НПФ «АВЭК», официального дистрибьютора Magnaflux в России.

Цель нашего текста – сформировать общее представление о данном виде неразрушающего контроля. А для этого – рассмотрим ключевые технологические операции, из которых он состоит.

Этап 1: подготовка к проведению цветной дефектоскопии

1.1. Изучить технологическую карту, технические условия, проект и прочие руководящие документы, которые действуют на данном объекте. Особенно – в части требований к дефектоскопическим материалам, оборудованию, критериям отбраковки и оформлению результатов. Определить тип и количество изделий. Если объект крупногабаритный или со сложной геометрией, то его нужно разметить таким образом, чтобы, с одной стороны, обеспечить производительность контроля, а с другой – не допустить пересыхания материалов. Зачастую приходится также «стыковаться» со смежными работниками и подразделениями (сварщиками, пескоструйщиками, слесарями, технологами и так далее), чтобы «застолбить» время выполнения работ и понимать ограничения по срокам. Наконец, нужно распечатать (или самостоятельно «набросать» схему-чертёж) эскиз изделия (зачем – см. в п. 5.1).

1.2. Привести в порядок рабочее место. Хоть это и не входит в обязанности дефектоскописта, но не будет лишним проследить за тем, чтобы на месте проведения цветной дефектоскопии было нормальное освещение (общее и местное). Чтобы был доступ к изделию. Чтобы температура в помещении находилась в пределах нормы. Чтобы не возникало проблем с водоснабжением и вентиляцией. Чтобы можно было наносить индикаторные вещества, не боясь запачкать что-то рядом (отмывать засохший пенетрант с бетонного пола, например, очень нелегко). Если того требуют весогабаритные характеристики объекта – то нужно заранее позаботиться о подмостях, грузоподъёмных механизмах и пр. Также нужно проверить состояние средств индивидуальной защиты (перчатки, фартук или спецовка, очки, респиратор, ботинки) и запастись безворсовой ветошью (салфетками).

1.3. Убедиться в том, что поверхность объекта (изделия, детали, конструкции) зачищена надлежащим образом. Необходимо избавиться от загрязнений – ржавчины, нагара, окислов, осадков расплавленного шлака, накипи, органических веществ, щелочей, солей, всевозможных растворов, смазок, краски, лака и прочих покрытий. Всё это мешает нормальной работе дефектоскопических материалов и дискредитирует результаты контроля. В зависимости от природы и химического состава загрязнений руководящей документацией (см. п. 1.1) могут предусматриваться разные способы их устранения. К таковым, например, относится механическая очистка щёткой или струёй абразивной среды, промывка водой или органическими растворителями, химическая и электрохимическая обработка, тепловая, ультразвуковая и анодно-ультразвуковая очистка. Тут многое зависит от объекта, на котором проводится цветная дефектоскопия: сварные швы, литьё, наплавки, поковки и пр. Удаление загрязнений хоть и не входит в обязанности дефектоскописта, но во многом предопределяет качество контроля. А значит – специалисту НК стоит как минимум удостовериться в том, что вся контролируемая зона зачищена (её размеры обговариваются в технологической карте), а шероховатость соответствует норме. Для этого, к слову, можно воспользоваться эталонами по ГОСТ 2789-73.

1.4. Проверить пригодность дефектоскопических материалов. Для этого используются специальные образцы (эталоны, тест-панели) со свидетельством о метрологической аттестации. Образец представляет собой пластину из стали (например, марки 15Х25Т) с искусственной трещиной. Ширина раскрытия зависит от класса чувствительности, которому должны соответствовать дефектоскопические материалы. Их наносят на образец, и если результаты совпадают с паспортными значениями, то можно переходить к проведению цветной дефектоскопии. Если на первом («рабочем») образце возникли «разночтения», то материалы перепроверяют на втором («арбитражном») образце. Далее – меняют либо первый образец (а ресурс таких эталонов далеко не бесконечен), либо расходники (если их работоспособность не подтвердилась). После завершения всех тестовых испытаний образцы следует тщательно очистить, упаковать обратно в футляр и вернуть на хранение.

Этап 2: нанесение пенетранта и удаление излишков

Существует несколько способов нанесения: собственно капиллярный, вакуумный, компрессионный, ультразвуковой и деформационный. Подробно останавливаться на каждом из них нет никакого смысла. Во-первых, потому что вкратце мы о них уже рассказывали. Во-вторых, на практике, наверное, в 90% случаев применяются только первый способ. Остальные четыре – либо дорогостоящие, либо слишком замороченные в техническом отношении, либо не самые эффективные, либо всё вместе. Компрессионный способ, например, плох тем, что предполагает создание избыточного давления, из-за чего капиллярные свойства индикаторных жидкостей ухудшаются. Не лучшим образом на них влияет и вакуумный метод, который к тому же довольно непросто реализовать технически.

Что касается капиллярного способа нанесения пенетрантов, то он тоже представлен несколькими разновидностями, из которых самым эффективным для метода цветной дефектоскопии по праву считается распыление. Оно может производиться при помощи аэрозольного баллончика (при проведении контроля вручную) либо электростатических систем (в автоматизированных установках в составе производственных линий). Мы позволим себе ограничиться рассказом только об аэрозолях, поскольку они используются намного чаще. Просто потому, что объектов «в поле», где проводится ручной контроль проникающими веществами, во много раз больше, чем заводов, на которых эксплуатируются автоматические линии цветной дефектоскопии.

Итак – возвращаемся к нашей последовательности действий. Чтобы качественно нанести пенетрант при помощи стандартного аэрозольного баллона, дефектоскописту рекомендовано делать следующее.

2.1. Даже если п. 1.3 (см. выше) благополучно выполнен, всё равно – непосредственно перед проведением контроля будет разумным ещё раз пройтись по поверхности очистителем. Очистители также поставляются в аэрозолях. Расстояние от объекта до сопла при распылении рекомендуется выдерживать около 300 мм. Если речь идёт о цветной дефектоскопии сварных швов, то нельзя забывать и об околошовной зоне. Излишки очистителя убирают ветошью, после чего выжидают ещё 2–3 минуты, чтобы испарились остатки.

2.2. В течение 1–2 минут встряхнуть баллон для равномерного перешивания индикаторной жидкости.

2.3. Распылить пенетрант на исследуемый участок. Как правило, достаточно нескольких лёгких однократных нажатий на распылитель, чтобы полностью покрыть зону контроля. Особо усердствовать не нужно: хорошие пенетранты обладают оптимальным сочетанием вязкости и текучести, а потому свободно заполняют полость дефектов. Лучше всего не держать баллончик направленным в одну точку, а распылять как бы в движении. При работе с малолетучими пенетрантами на масляной основе допускается предварительный подогрев объекта (либо самого индикаторного вещества). Этот не самый распространённый подход может оказаться вполне действенным, уменьшая вязкость и поверхностное натяжение жидкости и способствуя тем самым смачиваемости в полости дефектов.

2.4. Подождать 5–30 минут. Точнее время прописывается в технологической карте на цветную дефектоскопию. Эта пауза необходима для полноценного проникновения пенетранта во все имеющиеся несплошности. Главное – не допустить его высыхания.

2.5. Удалить излишки пенетранта. Если это водосмываемый материал, то можно полить поверхность (желательно – БЕЗ избыточного давления), но лучше – использовать сначала сухую, затем предварительно пропитанную ветошь. Если органосмываемый – то здесь без вариантов. Делать это можно только салфеткой, смоченной в растворителе (наносить напрямую нельзя). Излишки пенетранта должны быть удалены полностью, но важно следить за руками – точнее, за тем, чтобы они НЕ соприкасались с объектом. Вообще, интенсивность движений и время очистки должны быть минимальными, чтобы не допустить вымывания пенетранта из несплошностей. Как правило, 5–10 минут хватает за глаза. К слову сказать, в автоматических линиях цветной дефектоскопии для ускоренной промывки зачастую применяются ультразвуковые ванны, устройства для обдувания и пр.

2.6. Убедиться в том, что все излишки пенетранта удалены. Для этого можно приложить к поверхности чистую белую ветошь. Если всё было сделано правильно, то на ней не должно остаться никаких пятен. Суть этапа в том, чтобы пенетрант, заполнивший полости дефектов, в них и остался. Сама фоновая поверхность должна по итогу остаться чистой.

Этап 3: нанесение проявителя

3.1. В течение 1–2 минут встряхнуть баллончик.

3.2. Слегка прыснуть один раз в сторону, не на объект, чтобы выдуть из сопла остатки подсохшего материала.

3.3. Равномерно нанести проявитель. Так же, как и с пенетрантом, делать это нужно дозированно и деликатно, чтобы струя из сопла форсунки попадала на одно и то же место только один раз. Так как проявитель становится видимым не сразу, а по мере высыхания, то запоминайте те области, по которым вы уже прошлись. Никаких подтёков и наплавов быть не должно.

3.4. Выдержка в течение 10–30 минут при естественной температуре окружающей среды. Для ускоренной сушки проявителя допускается тепловое воздействие струёй нагретого воздуха (при температуре от 40 до 80 ˚С – в зависимости от типа материала). Вряд ли можно назвать продолжительность выдержки с точностью до минуты – она подбирается экспериментально и зависит от температуры на рабочем месте, свойств жидкости, состояния объекта и пр. Слишком короткая выдержка рискованна тем, что на выявление мелких несплошностей может не хватить времени. С другой стороны, чем дольше выдержка, тем хуже чёткость индикаторного рисунка. В общем, важна «золотая середина».

Этап 4: осмотр и анализ индикаторного рисунка

Изучение и оценка индикаторных рисунков – пожалуй, самый требовательный этап к квалификации дефектоскописта, его опыту. Бывалые специалисты, которые много лет занимаются цветной дефектоскопией сварных швов на однотипных объектах, лучше знают, где стоит ждать дефекты, почему они образуются именно там, какие параметры имеют. Отбраковка требует большой сосредоточенности, а потому очень быстро утомляет оператора – и физически, и умственно. Именно поэтому данный этап рекомендуется чередовать с другими работами – например, с подготовкой других деталей к контролю.

Отбраковка производится в несколько этапов. Самые крупные трещины, поры, раковины могут «проступить» уже через 1–4 минуты после нанесения проявителя. Чтобы ничего не упустить, к осмотру возвращаются каждые 5–10 минут. В общей сложности данный этап цветной дефектоскопии может занять 20–30 минут и более. Если нацеливаться на I класс чувствительности, например, то повторный осмотр можно проводить и через 40–60 минут.

Если продолжать начатый ранее порядок выполнения операций, то после п. 3.4 (св. предыдущий этап) двигаемся дальше в такой последовательности.

4.1. Включить местное освещение (если таковое предусмотрено). Базовое условие для осмотра – освещённость на рабочем месте не ниже 1000 лк. Можно обойтись невооружённым взглядом, но для более детального изучения поверхности разрешается использовать микроскоп или лупу (до 7 крат). Правда, тогда понадобится освещение уже в 2000 лк.

4.2. Оценить качество нанесения проявителя.

4.3. Выявить индикации на сварном шве и околошовной зоне (или другой зоне осмотра – смотря где проводится цветная дефектоскопия).

4.5. «Отсеять» несущественные и ложные индикации. Обнаруженные несплошности (пористость, незначительная усадка и мельчайшие коррозионно-усталостные трещины, возникшие в процессе сварки) могут оказаться в пределах допусков. Поверхность объекта может быть деформирована, что тоже относится к несущественным индикациям. Другое дело – ложные индикаторные рисунки, причины которого совсем другого свойства. Чаще всего это низкое качество зачистки и промывки. Чтобы избежать ошибочной отбраковки, нужно тщательно изучить индикацию, уделяя внимание её местоположению, направлению линий рисунков относительно оси симметрии изделия. Как быстро проявился рисунок? Насколько насыщенный у него цвет? Чёткие ли контуры? Имеются ли изломы и ответвления? Есть ли аналогичные индикации на других участках изделия? Другими словами, нужно рассматривать признаки в комплексе, особенно при цветной дефектоскопии изделий сложной формы – например, с угловыми и тавровыми сварными швами. В противном случае достоверность результатов снижается, и как итог – необоснованная выбраковка и финансовые убытки. При возникновении сомнений допускается полностью удалить все индикаторные вещества и выполнить все описанные процедуры заново.

4.6. Измерить длину, диаметр выявленных несплошностей, расстояние между ними, расстояние до тех или иных конструктивных элементов изделия. Для этого можно использовать СИ, предусмотренные в любом стандартном наборе ВИК.

4.7. Обвести места дефектов, которые не укладываются в допуски, мелом или маркером.

Осмотр изделия при работе с люминесцентными материалами несколько отличается, но об этом, как уже отмечалось выше, мы поговорим отдельно. Если вкратце, то для анализа индикаторных рисунков, полученных при помощи таких жидкостей, требуется затемнённая кабина с естественным дневным светом (20 лк) и ультрафиолетовое освещение с интенсивностью не менее 1500 мкВт/кв. см.

Этап 5: оформление результатов цветной дефектоскопии

В учебной литературе можно встретить упоминание слепков (например, в виде липкой ленты или синтетического каучука), которые когда-то применялись для фиксации результатов ЦД. Сегодня это слишком замороченная экзотика, поскольку гораздо проще и во всех смыслах лучше фотографировать исследуемую поверхность. На снимке чётко видно местоположение индикаций, их размеры, форму, интенсивность окрашивания и т.д. Конечно, при работе с люминесцентными жидкостями понадобится фотоаппарат с УФ-вспышкой, но для классической цветной дефектоскопии достаточно обычной камеры.

Впрочем, вернёмся к нашей последовательности. После выполнения п. 4.7, на котором мы остановились, нужно двигаться дальше.

5.1. Места с дефектами, которые обведены на поверхности, нужно перенести на эскиз изделия, о котором мы говорили в п. 1.1. К обозначениям следует добавить точные координаты несплошностей, описание их формы и размеров. Если не обговорено иное – то лучше перестраховаться и отразить на эскизе все несплошности, отдельно отмечая недопустимые.

5.2. Сфотографировать зону контроля (лучше сделать несколько снимков с разных ракурсов). Наличие снимков – зачастую не только обязательное требование заказчика (надзорных органов), но и наглядная иллюстрация в помощь тем, кто будет заниматься ремонтом (устранением выявленных дефектов).

5.3. Составить заключение. Форма зависит от руководящего документа. В РД 13-06-2006, например, это приложение №7. В СТО Газпром 2-2.4-083-2006 – приложение Г. Как бы то ни было, в заключении обычно требуется указывать наименование организации (ЛНК), проводившей цветную дефектоскопию, а также руководящую документацию, по которой производилась отбраковка, схему контроля (размеры и расположение обследованных участков). Нужно подробно описать средства контроля – с указанием класса чувствительности и марки набора ПВК, наименования, типа и заводского номера аппаратуры. Далее расписываются результаты – сведения о дефектах (с использованием общепринятых сокращений и условных обозначений), их количество, координаты, протяжённость. В заключении также должна содержаться информация о специалисте, который проводил контроль (ФИО, квалификационный уровень, номер удостоверения) и начальника ЛНК. И, конечно же, у каждого заключения должен быть свой номер и дата оформления (плюс отдельно – дата проведения контроля). Могут быть и дополнительные пункты для заполнения – в зависимости от предприятия-заказчика.

5.4. Занести сведения в журнал. Запись должна содержать дату проведения цветной дефектоскопии, номер технологической карты, ФИО и должности исполнителей (с подписями), оценку качества (согласно методике) и номер заключения.

Этап 6: финишная очистка поверхности

Вместо эпилога

Ситуация усугубляется тем, что далеко не на всех предприятиях заботятся о своих работниках и исправно снабжают их новыми СИЗ. В таких ситуациях дефектоскопистам, к сожалению, приходится «выцарапывать» средства защиты. Не самое приятное занятие, но лучше так, чем потом лечиться за свой счёт. И да – профилактическими медосмотрами тоже лучше не пренебрегать.