Чем больше ударная вязкость тем

Ударная вязкость (сопротивление хрупкому разрушению)

При создании высокотвердых, прочных материалов необходимо учитывать такое их свойство как вязкость или сопротивление хрупкому разрушению, определяющее способность материала пластически деформироваться в условиях динамических нагрузок.

Хрупкий тип разрушения — самый опасный, так как трещина возникает мгновенно, в течение долей секунды, быстро растет, превращаясь в так называемую магистральную трещину. В случае линий трубопровода магистральная трещина может пройти вдоль нескольких труб за считанные секунды.

Особое внимание на возможность сталей сопротивляться хрупкому разрушению уделяют при расчете металлоконструкций, предназначенных для эксплуатации в условиях северных широт, так как низкие температуры способствуют охрупчиванию металла. В ходе инженерных расчетов используют такой критерий, как ударная вязкость, которая количественно описывает сопротивление материала хрупкому разрушению.

Ударная вязкость

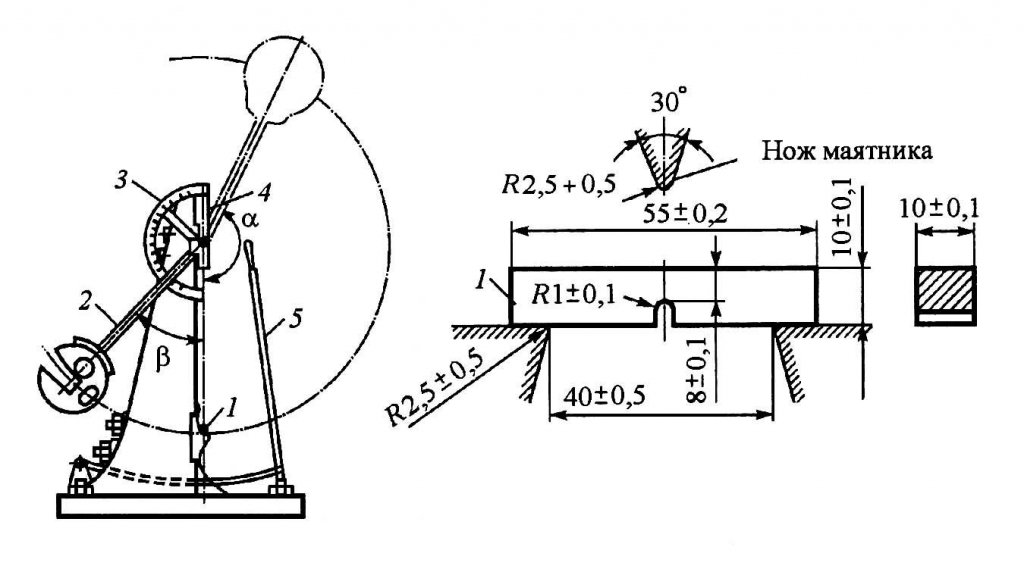

Ударная вязкость показывает, сколько нужно энергии (работы) для разрушения образца заданного поперечного сечения. Испытание для определения ударной вязкости относится к динамическим и осуществляется с помощью маятникового копра. Принцип действия заключается в падении бойка с определенной высоты на испытываемый стандартный образец металла. После чего, основываясь на разнице энергий бойка до и после удара, определяется работа, потраченная на разрушение образца. Чтобы полученные на разных образцах значения можно было сравнивать, их приводят к площади сечения испытываемого образца.

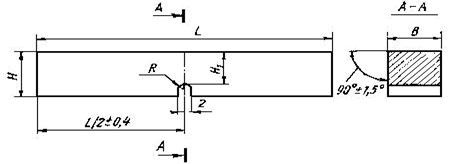

Образцы для испытаний стандартизованы и имеют вид стержня с квадратным сечением площадью 1 см2. В середине образца на одной из сторон наносят искусственный концентратор напряжений, имеющий три варианта исполнения:

При испытаниях на ударную вязкость оценивают также поверхность разрушения образца и определяют соотношения доли вязкой и хрупкой составляющей в изломе. Такой анализ выполняется либо визуально, либо с применением цифровых методов текстурного анализа, реализованных в анализаторе изображений Thixomet.

Если металл после испытания на ударную вязкость при нормальных климатических условиях показывает хрупкий излом, то его эксплуатация при пониженных температурах недопустима.

Критическая температура хрупкости

Как уже отмечалось выше, температура окружающей среды и, соответственно, самого металла, оказывает существенное влияние на его сопротивление хрупкому разрушению. Это явление называется хладноломкостью, и обусловлено переходом металла из вязкого состояния в хрупкое при снижении температуры.

На основании полученных результатов строят график зависимости доли вязкой составляющей от температуры. Точка перегиба на получившейся кривой соответствует критической температуре хрупко-вязкого перехода Тхр. Чем выше ее значение, тем выше склонность металла к хрупкому разрушению.

Почему металлы имеют различную хрупкость?

Помимо низких температур и высокой скорости нагружения к хрупкому разрушению могут приводить следующие факторы:

Ударная вязкость стали и других металлов

Блог » Ударная вязкость стали и других металлов

Компания ООО «Анатомика» осуществляет производственную деятельность в области металлообработки и инжиниринга. Специалисты нашей компании реализуют проекты от разработки модели детали до её полного изготовления. В частности, к видам деятельности относятся разработка 3D моделей, технологических карт, управляющих программ, оснастки и инструмента, токарные и фрезерная обработка, слесарные работы и покраска, гальваническая обработка, шлифование, сверление.

Многие знают, что одни металлы легко деформируются вручную, тогда как другие не деформируются даже при падении с высоты. Для объяснения этого явления используются понятия ударной вязкости и хрупкости, которые противоположны друг другу. Попробуем объяснить, в чем их отличие, почему металлы по-разному реагируют на внешние воздействия и что такое ударная вязкость стали. В практическом смылся это имеет значение: вязкость учитывает токарная обработка металла.

Что называют ударной вязкостью металлов

Для начала разберемся с теоретическим определением понятия. Ударная вязкость металла — это способность материала поглощать кинетическую энергию в процессе деформации и разрушения под действием ударной нагрузки. Как правило, такая энергия способна привести к пластичным и непластичным деформациям.

Лучше понять физическое определение поможет ответ на вопрос, по какой формуле определяется ударная вязкость:

Для вычисления опытным путем ударной вязкости используют метод маятникового копра. В лаборатории заготовки одинаковых размеров, находящихся в одних и тех же условиях, подвергают нагрузкам с постепенным их увеличением. При этом отмечают поведение образцов стали и степень их подверженности к нагрузкам.

Критическая хрупкость металлов

Снова начнем с определения. Критическая температура хрупкости — это температурный предел, при котором характер разрушения материала меняется от хрупкого к вязкому. Многим известно о том, что при нагревании металлы и сплавы переходят в мягкое, а позже — в вязкое состояние, через определенный промежуток времени, индивидуальный для каждого материала. Таким образом, при повышении температуры ударная вязкость увеличивается. А такой показатель, как хрупкость, повышается при снижении температуры.

При проверках эксплуатационных свойств металлических заготовок из стали проводят ряд экспериментов, при котором изменяется температура от очень высоких до очень низких. Критическая хрупкость металла — его разрушение при определенном температурном пороге, который ограничен максимум и минимумом.

Почему хрупкость металлов бывает различной

При постоянных условиях (низкая температура и нормальная влажность) на хрупкость металлов влияет:

Для металлов характерна нестабильность свойств. Поэтому при изготовлении деталей необходимо корректно проводить тесты. От этого зависит точность определения подходящих условий эксплуатации для заготовок.

Методы испытаний

Используют несколько вариантов лабораторных испытаний, зависящих от следующих факторов:

Для последнего пункта предусматривают особенности прокатных изделий. Надрез делается только для листов с равномерной толщиной по всему периметру.

Все методы основаны на попытке разрушения испытуемого образца ударом падающего твердого предмета. К ним также относятся испытания по Шарпи, по Изоду и по Гарднеру, названные, как видно, в честь испытателей.

Маятниковый копер

Разновидности копра зависят от:

Копер популярен для проведения испытаний благодаря своей несложной конструкции и точности измерения ударной вязкости.

Понятие того, что такое ударная вязкость прописано в ГОСТ 9454. В соответствии с требованиями этого документа подбираются образцы:

Важной характеристикой ударной вязкости является концентратор напряжений, он определяет информативность эксперимента и точность полученных данных. Обозначается критерий по-разному:

Определение ударной вязкости — важный этап при производстве металлических и стальных деталей. От него зависит качество и эксплуатационные характеристики готового продукта. Как например, высокоточная металлообработка.

Рассчитайте свой заказ

Отправьте нам чертеж или описание на [email protected] или заполните форму и мы рассчитаем стоимость и сроки выполнения заказа

Анатомика

Оставьте свой номер телефона и наш специалист свяжется с вами в ближайшее время

Ударная вязкость

Ударная вязкость представляет собой удельную работу и имеет размерность кгм/см2. Ударная вязкость зависит от структурного состояния стали (например, от величины зерна) и является очень хорошим показателем качества материала. Поэтому это испытание заслуживает самого широкого распространения.

Рис 13. Распределение напряжений при изгибе бруска с надрезом

Рис.14. Образец для испытания на ударную вязкость

Ударная вязкость в большой степени зависит от температуры. Имеется интервал температур, в котором ударная вязкость резко падает и не имеет устойчивых значений. За этим интервалом величина ударной вязкости сильно понижается. Эта область называется областью температурной хрупкости (рис. 15). Таким образом, кривая зависимости ударной вязкости от температуры имеет S-образное очертание.

Рис.15. Зависимость ударной вязкости от температуры

1 — сталь марки Ст. 3; 2 — сталь марки 15ХСНД: 3 — сталь марки Ст. 3 кп; 4 — сталь MnCu: 5—сталь марки Ст. 3 томасовская; 6 — сталь марки 14Г2: 7 — сталь чарки 15ХГС

У стали 3 мартеновской кипящей область температурной хрупкости достигает —30°, что, вообще говоря, недостаточно благоприятно. Спокойная мартеновская сталь дает очень хорошие результаты. Вполне благоприятна ударная вязкость термически обработанной стали. У томасовской стали область температурной хрупкости иногда достигает 15°; в этом состоит один из основных недостатков этой стали, часто приводящий к ее трещиноватости.

Согласно ГОСТ, ударная вязкость для стали 3 группы А определяется (по требованию заказчика) только при нормальной температуре (20°) в следующих размерах: для листов (поперек прокатки) 7 кгм/см2, для широкополосной стали (вдоль прокатки) 8 кгм/см2, для фасонного проката (вдоль прокатки) 10 кгм/см2. Для стали 3 подгруппы В, кроме того, может быть произведено определение ударной вязкости после искусственного старения и при температуре —20°, причем ударная вязкость должна быть не менее 3 кгм/см2.

Согласно ГОСТ, ударная вязкость для низколегированных сталей определяется (по требованию заказчика) при температуре —40°; при толщине проката до 20 мм она должна быть не менее 3 кгм/см2, а для стали 10ХСНД — 4 кгм/см2. При больших толщинах значения ударной вязкости устанавливаютсяпо соглашению сторон.

Ударная вязкость стали и металлов: что это такое, в чем измеряется и как обозначается

При создании высокопрочных деталей необходимо знать, как их ключевые свойства будут проявляться и изменяться на практике многолетней эксплуатации. Поэтому в фокусе нашего сегодняшнего внимания ударная вязкость материала, то есть его способность деформироваться пластически под воздействием динамических нагрузок.

Другими словами, это также эффективность сопротивления хрупкому типу разрушения – одному из самых опасных видов, при котором трещина очень быстро становится магистральной: мгновенно возникает, а разрастается за доли секунды. Если взять в качестве примера коммуникационную линию, то в ней при появлении такого повреждения меньше чем за минуту порвет сразу несколько труб.

Поэтому просто необходимо учитывать рассматриваемый параметр при проектировании каких-либо объектов из металлоконструкций, особенно сложных, предназначенных для использования в жестких климатических условиях: при низких температурах, при постоянно меняющемся микроклимате, при высоком механическом давлении, физических воздействиях и так далее.

Что называют ударной вязкостью – это

Начнем с определения: это показатель количества работы (энергии), необходимой для хрупкого разрушения материала. Вычисляется опытным путем, по результатам комплексных тестов, проводимых методом маятникового копра.

Все проверки выполняются на стандартизованных образцах – стержнях квадратного сечения с нанесенным на какой-то из его граней искусственным концентратором напряжения. Последний может быть выполнен:

В итоге выявляют не только интересный нам параметр, но также качество и характер деформации поверхности, а затем и соотношение составляющих повреждения. Это может быть или исключительно визуальный анализ, или более глубокий, с оценкой текстуры и слоев при помощи цифровых и компьютерных технологий.

Естественно, данный показатель отличается в зависимости от материала. Потому помните, когда мы рассматриваем, что такое ударная вязкость стали, это эффективность сопротивления именно конкретно взятого металла или сплава и только его, а не всех вообще.

Критическая температура хрупкости

Окружающая среда напрямую влияет на сопротивление детали разрушению. Данная зависимость настолько очевидная, что была выделена в явление – под названием хладноломкость – и объясняется неизбежными деформациями при переходе в хрупкое состояние под воздействием мороза.

Температура, при которой наблюдается изменение и появляется повреждение, и считается критической. В технической литературе ее зачастую сокращают до аббревиатуры Тхр, а также записывают как «порог хладноломкости», который, помимо всего прочего, показывает, что составляющие в заготовке находятся в равных долях.

Естественно, при прочих равных заготовки или целые функциональные узлы лучше делать из того сырья, порог хладноломкости которого сравнительно ниже, ведь тогда изделия можно будет эксплуатировать и в более жесткой климатической среде.

Почему у металлов различная хрупкость

При значительных нагрузках в условиях действия стабильно низких температур свое влияние оказывают следующие факторы:

Вот от чего зависит ударная вязкость на практике, и следует помнить, что большинство из перечисленных выше факторов также меняются. Те же повреждения со временем развиваются, становясь серьезнее и нарушая структуру.

Относительная нестабильность свойств – именно та причина, по которой при выпуске деталей требуется выполнять проверки. По результатам тестов можно с высокой степенью точности установить, при какой температуре допустимо стабильно эксплуатировать заготовку. Поэтому необходимо подробно рассмотреть, как их проводить, какие образцы при этом использовать, что за предварительную подготовку осуществить и так далее.

Методы испытаний металлов на ударную вязкость

Сначала – немного классификации, чтобы вы понимали, по каким причинам стоит делать выбор в ту или иную пользу. Существующие сегодня варианты лабораторных изысканий разделяют на несколько групп по следующим критериям:

Также есть способы проверки, названные в честь тех, кто их ввел:

При этом любая из вышеперечисленных разновидностей испытаний стали на ударную вязкость (и каких-либо других металлов тоже) сводится к попытке разрушения стандартного образца падающим предметом. Отличие только в специфике тестов, проводимых без надреза или с ним. Первый случай актуален только для листовых прокатных изделий, толщина которых одинакова по всей их площади, и его итоговые значения в несколько раз (до 10) превышают результаты в обычной среде, это нужно учитывать и соответствующим путем коррелировать дальнейшие расчеты.

Поскольку разница в нюансах, а не в принципе, рассмотрим один популярнейший метод, чтобы вы получили понимание о том, как проверки осуществляются в лабораторных условиях и насколько они точны.

Маятниковый копер

Это прибор, созданный специально для проведения испытаний, и его разновидности классифицируют по следующим показателям:

При этом практически любой копер состоит из опорных стоек, на которых закрепляется проверяемый стержень, и неподвижной оси – на ней на определенной высоте размещается боек с маятниковым эффектом. Простота конструкции делает ее достаточно надежной, а также уменьшает погрешность результатов.

В списке основных рабочих характеристик каждого такого прибора: диапазон измерений, максимальная мощность и скорость движения в момент контакта, наибольший потенциал фиксируемой энергии, габариты (в частности, масса) и расстояние между опорами.

Отбор образцов

Межгосударственный стандарт, говорящий, что такое ударная вязкость металла, это ГОСТ 9454, и в соответствии с ним подходящими для проведения испытаний считаются следующие варианты:

Второй вид является наиболее часто используемым: он применим при отбраковке металлопродукции, эксплуатируемой в составе важных конструкциях, то есть в высокоточных приборах, медицинском или промышленном оборудовании, воздушных и наземных транспортных средствах. Третий ориентирован на еще более ответственные случаи, которых сравнительно немного, поэтому в количественном отношении он не получает такого распространения. Первый предназначен для всех остальных ситуаций.

Подготовка к проверке и ее проведение

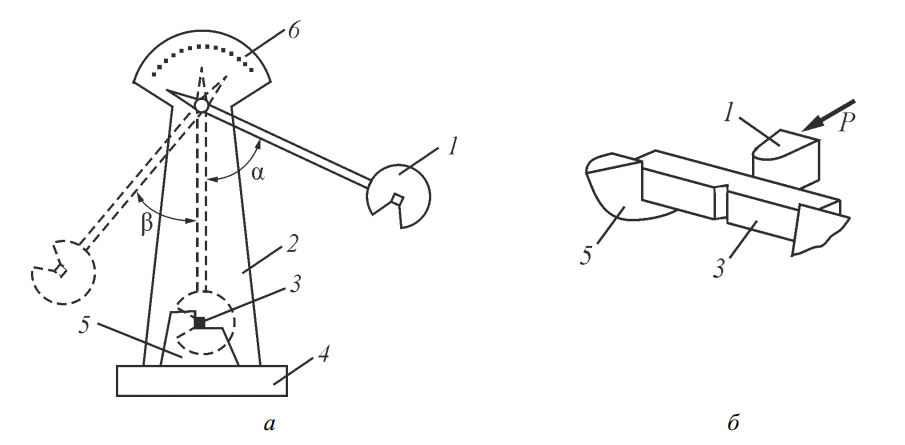

В общем случае схема испытания на ударную вязкость выглядит следующим образом:

Все занятые положения фиксируются, после чего по разности потенциалов и вычисляется работа, необходимая для хрупкого разрушения. Сейчас посмотрим, как это происходит.

Стандартное обозначение ударной вязкости в расчетах – КС, запаса энергии маятника – GH.

Базовая формула выглядит так:

Энергия затрачивается при перемещении маятника из первой позиции во вторую в результате удара, поэтому:

или, если преобразовать это соотношение:

также высоту бойка в двух положениях можно выразить через силу и углы, после чего наше уравнение будет выглядеть так:

K = G x L x (cos β – cos α), где:

Все показания и позиции в ходе теста фиксируются в обязательном порядке. Но прежде чем переходить к подстановке значений в формулу и к анализу полученных цифр, еще несколько слов о том, как обозначается ударная вязкость. Дело в том, что записывать ее можно еще и с третьим индексом, обозначающим тип использованного концентратора напряжений, – для большей информативности. В таком случае рассматриваемый нами показатель будет выглядеть в формулах как KCV (по Менаже), KCT или KCU (по Шарпи) соответственно.

Обработка результатов

Взглянем на итоговое уравнение. Какие величины известны? Это масса бойка (G) и длина маятника (L). Также постоянное значение у начального угла α, а конечный – β – находится в ходе теста.

Так что для подсчетов нет препятствий – есть (или появляются) все данные для определения энергии, затрачиваемой на хрупкое разрушение.

Теперь о том, в чем измеряется ударная вязкость, – в Дж/м2 – так как, по сути, она представляет собой работу, проведенную на определенной площади формы.

С этой целью стержни помещаются в специальные морозильные камеры со спиртом или жидким азотом. Хотя можно отдать предпочтение более простому варианту – емкости, заполненной сухим льдом или керосином, она также позволяет добиться нужного терморежима.

Полезным будет и определение порога хладноломкости, то есть температуры, при которой наблюдается резкое падение КС. Для этого необходимо взять серию опытных образцов (обязательно из одной плавки), провести испытания, тщательно записывая результаты с малым шагом градусов, а потом сравнить цифры и выстроить на их основе диаграмму. По ней будет отчетливо видно, как на каком-то участке сравняется доля вязких и хрупких составляющий – эта точка и станет искомым показателем.

Другое распространенное название порога – «температура полухрупкости», которая, для сокращения, также часто записывается как Т50 – исходя из пропорции в 50 на 50%. Если вычесть ее из реальной эксплуатационной, получите запас вязкости. Чем он больше, тем надежнее считается материал (с оговоркой, что условия его использования останутся неизменными).

Наиболее наглядные результаты дадут литые сплавы магния и алюминия, а также чугун. Почему именно они? Потому что у них сопротивление отрыву характерно видно даже при статических нагрузках, не говоря уже о повышенных – есть на что ориентироваться.

Для достижения нужного уровня охлаждения можно использовать:

Естественно, это довольно опасные вещества, поэтому работы с ними должны проходить только в лабораторных условиях и с соблюдением соответствующих положений техники безопасности.

Сравнение материалов по ударной вязкости

Можно проводить его опытным путем, самостоятельно выполняя тесты, записывая полученные результаты и так далее. Но гораздо быстрее и проще воспользоваться уже найденными в ходе проверок по методу Изода значениями, сведенными в специальную таблицу. Преимущественное место в ней занимают пластики, но и другие виды сырья тоже представлены.

В любом случае, вы сэкономите свое время, ведь останется только вычислить КС и порог хладноломкости для используемого сплава, а потом сравнить их с аналогичными и уже известными цифрами.

Мы постарались дать максимальное представление о способах испытаний, подсчетах, определении, особенностях. Подробно остановились даже на том, в каких единицах измеряется ударная вязкость (размерность ее – Дж/м2, напоминаем). Столько информации – чтобы вы точно понимали важность этого показателя и могли грамотно его учитывать при выборе материала для исполнения деталей.

Лабораторная работа

Тема: Испытание различных материалов на ударную вязкость

Изучение методики определения ударной вязкости пластических масс и других неметаллических материалов при испытании стандартных образцов на маятниковом копре.

I. НЕОБХОДИМЫЕ ПРИБОРЫ И ОБОРУДОВАНИЕ

1. Маятниковый копер ХР-05.

II. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАБОТЫ

При эксплуатации различные детали и конструкции часто подвергаются ударным нагрузкам. В качестве примера можно привести переезд автомобиля через выбоину на дороге, взлет и посадку самолетов, высокоскоростную обработку металла давлением (при ковке и штамповке) и др. Для оценки способности металлических материалов переносить ударные нагрузки используют динамические испытания, которые широко применяются также для выявления склонности металлов к хрупкому разрушению. Стандартизованы и наиболее распространены ударные испытания на изгиб образцов с надрезом. Помимо них используются методы динамического растяжения, сжатия и кручения. Скорости деформирования и деформации при динамических испытаниях на несколько порядков больше, чем при статических.

Среди многочисленных методов ударных испытаний наиболее широкое практическое применение нашел метод испытания на ударный изгиб с измерением величины ударной вязкости. Эта характеристика механических свойств играет огромную роль при оценке служебных свойств конструкционных, а также инструментальных сталей.

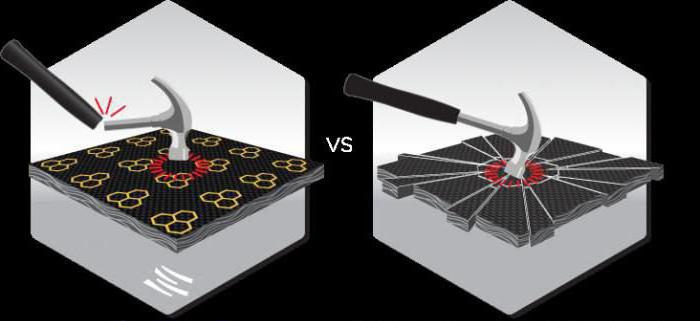

Вязкость противоположна хрупкости. Это способность материала сопротивляться разрушению, поглощая энергию удара. Например, стекло хрупкое, потому что оно не способно поглощать энергию за счет пластической деформации. При столь же резком ударе по листу мягкого алюминия не возникают большие напряжения, так как алюминий способен к пластической деформации, поглощающей энергию удара.

a = ∆ W F A Н∙м м 2 (1)

В процессе эксплуатации деталей могут возникнуть внешние факторы, под воздействием которых материал становится хрупким:

1. увеличение скорости деформирования (возникновение ударных нагрузок);

2. понижение температуры;

3. возникновение двухосного и трехосного напряженных состояний;

4. образование концентраторов напряжений – надрезов, раковин, трещин и т. д.

Величина ударной вязкости очень сильно зависит от температуры. По мере понижения температуры ударная вязкость образцов из одного и того же материала уменьшается. У некоторых материалов существует температурный интервал, в котором удельная ударная вязкость резко меняет свое значение. Этот интервал называется температурным интервалом хрупкости. Чем больше смещен температурный интервал хрупкости в сторону низких температур, тем материал менее чувствителен к воздействию температуры при ударных нагрузках и тем более он надежен в работе.

Охрупчивание стали при некоторых условиях отпуска называется отпускной хрупкостью. Понижение ударной вязкости при этом вызвано повышением температуры перехода в хрупкое состояние. Наблюдаются два вида отпускной хрупкости. Отпускная хрупкость первого рода (необратимая) и отпускная хрупкость второго рода (обратимая), определяемые путем испытаний на ударный изгиб при комнатной температуре.

Ударная вязкость в зависимости от температуры отпуска меняется немонотонно (рис. 1).

SHAPE \* MERGEFORMAT

Рис.1. Зависимость ударной вязкости

стали от температуры отпуска

Сталь, отпущенная в интервале температур порядка 300…350 0 С, имеет минимальную ударную вязкость. Отпускная хрупкость первого рода проявляется у большинства сталей независимо от их состава и скорости охлаждения. Считают, что это явление обусловлено выделениями частиц типа цементита по границам зерен, которые при дальнейшем повышении температуры вновь растворяются. При этом менее прочные приграничные участки становятся концентраторами напряжений, т. е. хрупкое состояние обусловлено возникновением объемно-напряженного состояния, получающегося при неоднородном распаде мартенсита. Сталь в состоянии необратимой отпускной хрупкости имеет блестящий межкристаллитный излом.

Хрупкость первого рода устраняется нагревом стали выше 400 0 С, снижающим твердость.

Хрупкость второго рода наблюдается в легированных сталях при охлаждении в печи или на воздухе после отпуска в интервале температур 500…550 0 С или при слишком длительной выдержке в этом температурном интервале.

В стали в состоянии отпускной хрупкости второго рода уменьшается работа зарождения и особенно распространения трещины.

При быстром охлаждении в воде этот вид хрупкости не возникает, излом стали – волокнистый, характерный для вязкого состояния. После медленного охлаждения с температуры 500…650 0 С сталь имеет хрупкий кристаллический излом. Хрупкость второго рода можно устранить повторным отпуском при 600…650 0 С с последующим обратным быстрым охлаждением.

Появление отпускной хрупкости второго рода наиболее вероятно связано с диффузией растворенных атомов некоторых элементов и насыщением поверхностных слоев зерна этими элементами без выделения избыточных мелкодисперсных фаз (карбидов, фосфидов и т. д.). Особенно большое влияние оказывает обогащение пограничных зон фосфором, снижающим работу образования межзеренных трещин, вызывающих развитие отпускной хрупкости.

С помощью испытаний на ударный изгиб выявляются такие дефекты как синеломкость, хладноломкость, обратимая и необратимая отпускная хрупкость и т. п.

На величине ударной вязкости часто сказывается и способ выплавки стали: электросталь имеет наибольшую, бессемеровская – наименьшую, мартеновская – промежуточную величину ударной вязкости.

Ударная вязкость в значительной мере отражает состояние поверхности образца, т. к. распределение деформации в образце неравномерно и часто бывает сосредоточенно, в основном, в поверхностных слоях. Наличие твердых поверхностных слоев понижает ударную вязкость, а мягкие поверхностные слои повышают ее. Например, если надрезы на стальном образце, предназначенном для испытания на ударный изгиб, сделаны до термической обработки, то даже небольшое обезуглероживание поверхности, приводящее к образованию мягкого и пластичного феррита, может повысить ударную вязкость вдвое.

Поэтому при ударных испытаниях предписывается изготовлять надрез на ударных образцах (ГОСТ 9454-78) после их термической обработки.

Наиболее простым из методов практического массового контроля является метод ударных испытаний при 20 0 С на маятниковых копрах. На результатах определения ударной вязкости сказывается и скорость маятника в момент удара.

При проведении таких испытаний делается серия опытов на ударный изгиб при постепенно понижающейся температуре до перехода металла в хрупкое состояние, причем температура резкого уменьшения ударной вязкости служит мерой качества металла. Чем ниже эта температура – “критическая температура хрупкости” – тем выше сопротивление металла хрупкому разрушению.

Нецелесообразно применять ударные испытания и для чугунов, литых алюминиевых и магниевых сплавов, т. к. сопротивление отрыву этих материалов достигается уже при статических нагрузках.

Таким образом, испытания на ударный изгиб являются одним из наиболее чувствительных методов контроля, чутко реагирующих на небольшие изменения состояния металла.

Ударные испытания являются ценным, а иногда необходимым дополнением к статическим испытаниям гладких образцов, главным образом для низко- и среднеуглеродистых сталей.

Испытания на ударную вязкость или ударный изгиб (КС) проводятся для оценки надежности и работоспособности материалов в условиях динамического нагружения и их склонности к хрупкому разрушению, которые, в свою очередь, зависят от скорости изменения нагрузки и “мягкости” напряженного состояния. Поскольку вязкость (в том числе ударная) является интегральной характеристикой, зависящей одновременно от прочности и пластичности, то она более резко реагирует на изменения структурного состояния материалов, чем другие свойства, что особенно ярко проявляется при пониженных температурах.

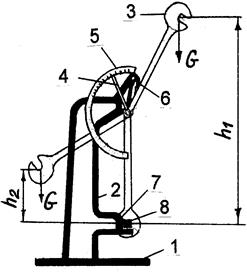

Рис.2. Схема маятникового копра

Описание установки для испытаний. Испытание на ударную вязкость проводится на маятниковом копре ХР-05, схема которого показана на рис. 2. Копер состоит из массивного основания 1 с двумя вертикальными стойками 2. К верхней части этих стоек на горизонтальной оси подвешен маятник 3, представляющий собой плоский стальной диск с вырезом. Кроме того, на оси маятника установлена стрелка 4, напротив которой к стойке 2 прикреплена шкала 5 для отсчета затрат энергии на разрушение образца. Для фиксации маятника в исходном верхнем положении предусмотрена защелка 6.

На стойках 2 предусмотрены опоры 7 для установки образцов 8 из испытуемого материала. Расстояние между опорами 7 регулируется в пределах от 40 до 70 мм (см. рис.3, а). Для образцов толщиной 5 мм и менее, расстояние между опорами 7 принимают 40 ± 0,2 мм, а для образцов толщиной более 5 мм – 70 ± 0,2 мм.

При проведении испытаний маятник 3 поднимают вверх и фиксируют защелкой 6. Стрелку 4 устанавливают на нуль, а на опоры 7 помещают испытуемый образец 8. Затем, повернув защелку 6, отпускают маятник 3, который при своем падении разрушит образец и двигаясь далее, переместит стрелку 4 по шкале 5, на которой считывают величину энергии, сохраненной маятником после разрушения образца. Образец устанавливают на нижних опорах копра симметрично относительно опор и так, чтобы надрез был обращен в сторону, противоположную направлению удара.

Образцы для испытаний на ударную вязкость изготавливают механической обработкой из листов, плит или стержней; а также прессованием; или литьем под давлением. При испытании листовых и слоистых материалов толщиной менее 10 мм ширину поперечного сечения образцов принимают равной толщине этих листов. На образцах следует указать направление, соответствующее длине листа или плиты, из которых изготовлены эти образцы, так как механические свойства пластмасс в различных направлениях неодинаковы.

При динамических испытаниях закон подобия не действует. Поэтому здесь необходима жесткая унификация размеров образцов и условий проведения испытания.

Поверхность образцов должна быть гладкой, ровной, без трещин, сколов, вздутий и раковин.

Форма надреза стандартных образцов может быть в виде U, V, T.

В соответствии с этим при записи ударной вязкости (КС) в ее обозначение вводится третья буква, указывающая вид надреза – KCU, KCV, KCT.

Параметром KCV оценивается пригодность материалов для сосудов давления, трубопроводов и других конструкций повышенной надежности. Параметр KCT характеризует работу развития трещины при ударном изгибе и оценивает способность материала тормозить начавшееся разрушение. Он учитывается при выборе металлов и сплавов для конструкций особо ответственного назначения (летательные аппараты, роторы турбин и т. п.)

Рис. 4. Схема установки образцов: а) образцы из пластмасс; б) образцы из металлов

Аналогичная методика используется при высокотемпературных испытаниях (ГОСТ 9454-78). Предварительный нагрев образцов рекомендуется вести в муфельных печах, при необходимости в нейтральной атмосфере, перегревая образец относительно заданной температуре на 3-50 ° С в зависимости от ее абсолютной величины. При этом время установки образца с момента выемки из печи до удара маятника должно быть не больше 3-5 с.

В массовых динамических испытаниях на изгиб образцов с надрезом ударная вязкость — единственная выходная характеристика испытания. Диаграмма деформации обычно не записывается, так как это сопряжено со значительными экспериментальными трудностями. Общее время испытания измеряется долями секунды, поэтому для фиксации зависимости нагрузки от деформации требуются малоинерционные чувствительные датчики и быстродействующий прибор для записи диаграмм. Обычно используют пьезокварцевые динамометры и шлейфовые осциллографы.

Ударная вязкость — это сложная, комплексная характеристика, зависящая от совокупности прочностных и пластических свойств материала.

2. Освобождают маятник от защелки 6, который, падая вниз, разрушит образец 8. Рассчитывают величину работы, затраченной на разрушение образца.

4. Проводят обработку результатов опыта.

Форма отчета по лабораторной работе