Чем вреден цементный завод

Чем вреден цементный завод

Научный руководитель: Алькова Е.Л.

Обеспечение безопасных условий труда для каждого сотрудника коллектива – приоритетная задача руководства. Помимо необходимости выполнения всех установленных законодательством требований по организации и контролю за осуществлением трудовой деятельности на предприятии также действует внутренняя политика в области охраны труда и промышленной безопасности.

В процессе трудовой деятельности, осуществляемой в производственной среде, работники той или иной отрасли промышленного производства подвергаются воздействию опасных и вредных производственных факторов, которые способны в определенных условиях непосредственным или косвенным образом нанести ущерб здоровью.

Целью настоящей работы является выявление основных вредных производственных факторов цементной промышленности и их влияние на здоровье работников, осуществляющих трудовую деятельность в производственной среде.

Цементная промышленность является базовой отраслью РФ в комплексе производства строительных материалов. Роль цемента в современном строительстве очень велика, его нельзя равносильно заменить. Цемент, бетон и железобетон, сделанные из него, в настоящее время являются основными строительными материалами, используемыми в самых разных областях строительства.

Для республики Саха (Якутия) производство цемента также является приоритетной отраслью в строительстве, а для пос. Мохсоголлох «Якутцемент» – градообразующее предприятие. За счет расширения производства государственные стройки Якутии в 2018 году полностью перешли на местный цемент.

Тем не менее, несмотря на важность производства цемента, он имеет ряд недостатков, как в экономической, так и в экологической сфере. Основным поражающим фактором цементного производства на здоровье человека является цементная пыль, которая несет за собой ряд заболеваний легких в результате вдыхания пыли. Работники цементной промышленности, наиболее подвержены неблагоприятным факторам.

Газообразные выбросы в процессе производства цемента приводят к развитию многих заболеваний (бронхиты, пневмонии, бронхиальная астма, сердечная недостаточность, инсульты, язвы желудка и др.). Цементная пыль также вызывает рак горла, аллергические реакции, ослабление иммунитета. Организм здоровых людей не справляется с отравленным воздухом. У людей снижается работоспособность, производительность труда, ухудшаются функции мозга [1].

Выбросы цементного завода оказывают огромное влияние на окружающую природную среду. Технологическое загрязнение территорий выбросами распространяется на значительные расстояния. Так выбросы Мохсоголлохского цементного завода привели к увеличению содержания химических элементов в снежном покрове и в растениях на расстоянии до 2-х км [2]. Это негативно сказывается на уязвимой Северной природе и здоровье как работников завода, так и жителей ближайших районов.

В России в основном встречается два способа производства цемента:

Мокрый способ производства используется при изготовлении цемента из мела (карбонатный компонент), глины (силикатный компонент) и железосодержащих добавок (конверторный шлам, железистый продукт, пиритные огарки), при этом необходимо, чтобы влажность глины не превышала 20 %, влажность мела – 29 %. Далее, с использованием воды получается шихта, которая выходит как водная суспензия – с влажностью 30–50 %. После получения шихты, сырье поступает на обжиг, в результате которого получаются маленькие шарики – клинкеры, при производстве которых выделяются углекислоты. Полученные шарики-клинкеры перетирают в порошок – цемент.

При сухом способе необходимо высушить сырье перед помолом или в процессе помола, при этом способе шихта выходит в виде тонкоизмельченного сухого порошка. Комбинированный способ предполагает использование как сухого, так и мокрого способа и имеет две разновидности. В первом случае предполагается, что подготовку сырья производят по технологии мокрого способа, а потом на фильтрах смесь высушивают до влажности 16–18 %, после чего происходит обжиг. Во втором случае на этапе подготовки сырьевой смеси используют технологию сухого способа, а затем добавляют в полученную смесь 10–14 % воды, затем смесь гранулируют и подают на обжиг. В конце производственного цикла готовый цемент расфасовывают в бумажные мешки, после чего производиться его транспортировка потребителю.

Основными направлениями экологической модернизации цементного производства можно выделить следующие:

– Переход от мокрого к преимущественно сухому способу производству цемента. Мокрый способ производства цемента более простой, поэтому именно он лег в основу советской цементной промышленности. Сухой способ требует более сложного и дорогостоящего оборудования, однако он позволяет обеспечить высокую производительность печного агрегата, что позволяет снизить энергоемкость цементного производства. Кроме того, выбросы в атмосферу при сухом способе производства в несколько раз ниже производства «мокрого» [3, 4].

– Уменьшение количествацементного пыля необходимо, чтобы все основные агрегаты на стадиях дробления 45 и помола сырья, обжига клинкера, помола и складирования цемента были оборудованы пылеулавливающими установками. В этом случае уловленная пыль посредством специального оборудования (пылеуборок, работающих по замкнутой схеме) возвращается в технологический процесс без контакта с атмосферой. Кроме того, для сокращения объема пыли и преобразования цементного производства в экологически безопасное следует отказаться от рукавных фильтров, степень очистки которых не превышает 95–97 %, и перейти к скрубберам, степень очистки отходящей струи которых достигает 99,7 % [2].

– Создание замкнутых систем водоснабжения, позволяющих снизить количество сбросов загрязняющих веществ.

– Соблюдение принципа наилучших доступных технологий. Модернизацию цементного производства, внедрение дефицитных для российских предприятий технологий сухого производства цемента, основанных на последних научных достижениях, необходимо экономически стимулировать, применяя такие инструменты, как льготное кредитование, налоговые льготы, корректирование платежей за негативное воздействие на окружающую среду с учетом стоимости природоохранных мероприятий.

В связи с тем, что цемент является основным строительным материалом, необходимо уделять большое внимание выбору безопасной технологии. При сравнении двух имеющихся технологий предпочтение отдавать более экологичному «мокрому» способу. Несмотря на более дорогостоящее оборудование и сложность данного производства он позволяет снизить энергоемкость и уменьшить количество цементной пыли, что положительно скажется на здоровье людей.

Вдыхание цементной пыли: последствия для человека

Первый признак попадание цементной пыли – это кашель. Поверхность слизистой оболочки дыхательных путей покрывается цементными камнями и корочкой, нередко слизистая начинает и кровоточить. Такой симптом – это уже повод, чтобы обратиться к врачу.

Конечно, группу высокого риска заболеваний дыхательных путей составляют люди, работающие на цементном производстве. Там вдыхание цементной пыли происходит в большом количестве. Если не соблюдать меры производственной профилактики, то последствия могут быть весьма плачевными: со временем, слизистая оболочка потеряет способность задерживать пыли, и пыль начинает попадать прямо в легкие. Там, она вызовет необратимые изменения легочной ткани. Самое распространенное заболевание работников цементного завода – Пневмокониоз. Так же вдыхание цементной пыли может вызвать и рак горла. А многочисленным аллергическим реакциям, вообще можно посвятить отдельную статью.

Для того чтобы избежать неприятных последствий при работе с цементом, в первую очередь сотрудникам следует использовать респираторы. Регулярные медосмотры позволят вовремя диагностировать и вылечить пневмокониоз. На производстве для уборки осевшей пыли необходимо использовать пневматические устройства.

Цементные заводы и экология

Влияние цементного производства на экологию и способы защиты окружающей среды

Экономический потенциал государства во многом зависит от уровня развития цементной отрасли. Высококачественный бетон, выпускаемый специализированными заводами, используется при строительстве жилых домов и объектов промышленного назначения, дорог, гидротехнических и других сооружений. Однако в процессе его производства вырабатывается большое количество жидких, газообразных и твердых отходов, оказывающих негативное воздействие на состояние окружающей среды и здоровье человека.

Справиться с этой проблемой позволяют только современные технологии утилизации и рекуперации отходов. Поэтому в штате каждого современного цементного завода состоят профессиональные экологи.

Характер отходов и их влияние на окружающую среду

Одна из основных проблем цементного производства – образование большого количества пыли. Эта пыль выбрасывается в атмосферу, покрывает почвы в непосредственной близости от объекта, попадает в органы дыхания людей. Она имеет щелочной состав, вследствие чего негативно влияет на здоровье человека, животных, растений.

Газообразные выбросы цементного завода обязательно должны очищаться от пыли, а также от оксидов углерода, азота, серы, от таллия и ртути. Кроме того, на предприятиях, производящих цементный раствор и разные виды бетона, образуется большое количество загрязненных сточных вод и твердых отходов. Они также должны быть переработаны.

Возможные варианты решения проблемы

Существует немало наименований эффективного оборудования и технологий, которые могут использоваться в цементном производстве для очистки жидких и газообразных отходов. Сюда относятся всевозможные фильтры, циклоны, скрубберы и т.д. Применяются и более совершенные технологии очистки, предлагаемые ведущими специалистами в сфере экологии. Например, достаточно перспективным является внедрение вакуумного оборудования для пылеуборки и пылеулавливания. Оно может устанавливаться на конвейерах, элеваторах, применяться в элеваторных ямах и бассейнах.

Кроме того, с помощью вакуумного оборудования осуществляется удаление влажных загрязнений из накопительных бункеров, силосов, сточных колодцев дробилок и т.д. И это только один вариант утилизации отходов – существует множество других, также весьма эффективных, технологий. Только благодаря их внедрению владелец современного цементного завода может минимизировать риск негативного воздействия на окружающую среду и здоровье людей.

Опасный бетон. Почему главному строительному материалу нужна альтернатива

Бетон даже более вездесущ в современных городах, чем пластик. Тем не менее мы гораздо реже задумываемся о том, какой вред наносит этот материал природе. О том, как бетон связан с недостатком воды, климатическим кризисом и стихийными бедствиями рассказывает наш автор Полина Лебедева.

Бетон — самый широко используемый строительный материал планеты. Каждый день мы проходим среди бетонных зданий и гуляем по заасфальтированным дорогам. Человечество настолько привыкло к этому, что большинство даже не задумывается о количестве бетона, сопровождающего нас в повседневной жизни. Простой пример: если разделить массу этого материала, используемого каждый год в строительстве, на население планеты, то окажется, что на одного человека приходится около 3 тонн бетона. Таким образом, бетон — это второй по объему потребления ресурс после воды.

С точки зрения экологии, бетон представляет собой одну из самых больших угроз для планеты и климата на каждом шаге его производства, использования и даже на протяжении многих лет после строительства. Но обо всем по порядку.

Минус вода и песок

Основными компонентами бетона являются цемент, щебень, песок и вода. Казалось бы, всего этого на Земле в избытке. Но количество производимого бетона означает, что многие ресурсы оказываются под угрозой.

Дело в том, что для бетона не подойдет любой песок — необходим именно морской его вариант. Он обкатан водой, а не ветром, и такие песчинки лучше крепятся друг к другу. Тогда как пустынный песок более округлый и не подходит для производства бетона. Человечество использует морской песок гораздо быстрее, чем волны океанов успевают пополнить запасы — со временем это неизбежно приводит к его нехватке. Правда, в России в основном используется не морской, а карьерный песок, но эта оговорка не умаляет глобальную проблему.

С водой дела обстоят не лучше. В 2012 году 9% всей использованной человечеством воды ушло исключительно на производство бетона. Согласно прогнозам журнала Nature Sustainability к 2050 году 75% всей воды, необходимой для производства бетона, будет использоваться в развивающихся странах. Например, в Индии, где жителям мегаполисов воды уже сейчас не всегда хватает даже для питья.

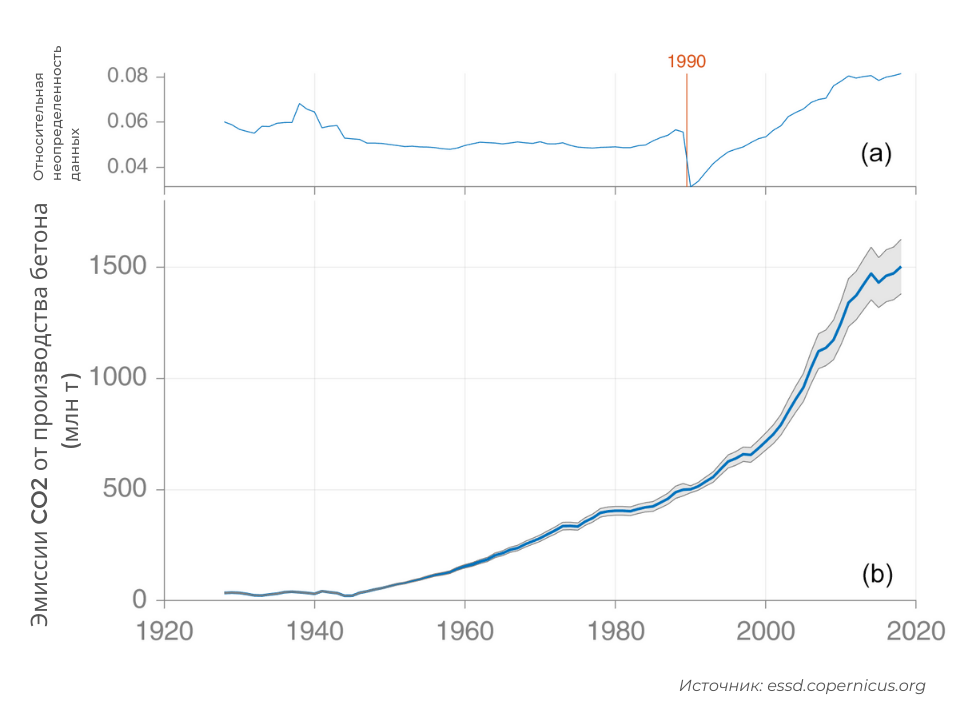

Цемент значит CO2

Цемент для производства бетона создается путем измельчения клинкера и гипса. Для того чтобы из глины и известняка сделать клинкер, их необходимо нагреть до 1400°C. Такие температуры требуют больших затрат энергии, а это значит, что в атмосферу попадает огромное количество углекислого газа. За 2015 год 8% всего высвобожденного человечеством CO2 пришлось исключительно на производство клинкера. Если бы бетон был страной, он занимал бы третье место по уровню выбросов — после США и Китая.

Итак, с экологическими проблемами при производстве разобрались. Но что же происходит после того, как бетон уже залит, здания построены, и шоссе забетонированы? Казалось бы, худшее уже позади, но на самом деле проблемы только начинаются.

От потепления до наводнений: как бетон меняет климат городов

Дело в том, что наши бетонные города в жаркие дни нагреваются гораздо быстрее, чем деревни, где этот материал почти не используется. Этот феномен — городской остров тепла — хорошо изучен географами и урбанистами. В частности известно, что разница температур в городах с населением более миллиона человек и за их пределами может достигать 5°C. Это приводит к проблемам со здоровьем у жителей, ухудшению качества питьевой воды, а также повышает потребление электричества для вентиляторов и кондиционеров — т.е. возникают дополнительные выбросы CO2. Возникает петля обратной связи, хорошо известная климатологам: повышение температуры приводит к еще большему повышению температуры.

Одно из самых заметных следствий глобального потепления — увеличивающееся с каждым годом число природных катастроф: цунами, землетрясений, торнадо, наводнений… Список можно продолжать бесконечно, но, в случае с бетоном, больше всего нас должны волновать наводнения. Забетонированные дороги и шоссе не позволяют пришедшей воде быстро уходить в землю. Так, наводнения становятся более разрушительными. Они приносят с собой больший экономический ущерб, уносят большее количество человеческих жизней и затрудняют восстановление разрушенных городов.

В 2017 году американский мегаполис Хьюстон пережил самое мощное наводнение в своей истории. Оно унесло не менее 80 жизней, а экономический ущерб был оценен в 70 миллиардов долларов. Ученые сходятся во мнении, что основной причиной разрушений стал именно бетон, так как Хьюстон — один из самых забетонированных городов континента.

Экологичные альтернативы бетону

Бетонный кризис действительно существует. Но правда ли все настолько плохо? И да, и нет.

За последние 20 лет количество углекислого газа, попадающего в атмосферу из-за бетона, уменьшилось в среднем на 18% благодаря увеличению энергоемкости технологий производства. Более того, стали появляться компании, занимающиеся разработкой более экологичных альтернатив привычным строительным материалам.

Множество предприятий по всему миру сегодня работают над тем, чтобы сделать бетон более «зеленым». Правда, большинство из них останавливаются на вторичном использовании элементов бетона: это помогает экономить ресурсы и затраты на производство. Но есть и те, кто идет дальше.

Например, компания SolidiaTech разработала собственную технологию Solidia, которая позволяет снизить количество высвобождаемого CO2 до 60%, и не требует при этом установки нового оборудования. Также у них есть второй вариант производства цемента, при котором затвердевание происходит не с добавлением воды, а при использовании углекислого газа. Это существенно снижает стоимость и длительность процесса, и, самое главное, сокращает концентрацию CO2 в атмосфере.

Кто-то идет еще дальше, и предлагает полностью отказаться от использования цемента в строительстве в пользу, например, дерева или железного камня Ferrock, созданного из отходов металлургической промышленности. Пока сложно сказать, чем конкретно человечество заменит бетон. Большинство существующих альтернатив не обладают таким же набором качеств (твердость, морозостойкость, теплопроводность и простота создания), или требуют значительно больших денежных затрат на этапе производства и ухода.

Мы еще очень далеки от решения проблемы бетона. По самым оптимистичным оценкам, при существующих темпах развития миру потребуется около 20 лет, чтобы новые материалы полностью заменили собой стандартный бетон. Также экологичных разработок может оказаться недостаточно — многие считают, что без строгого регулирования со стороны государства на уровне законодательства отказаться от бетона не получится.

Бетон предоставил нашей цивилизации возможность развиться до того уровня, на котором мы сейчас находимся. Его дешевизна, стойкость и простота производства позволили забыть о проблемах, преследующих человечество на протяжении всего хода истории — недостаток жилья и его недолговечность. Но настоящее ставит перед нами новые вызовы, и если мы предпочтем их игнорировать в угоду экономической выгоды, условия жизни на планете могут необратимо измениться.

Сайт журнала «Экологический Вестник России»

Font Size

Влияние вредных производственных факторов на работников цементной промышленности

В процессе трудовой деятельности, осуществляемой в производственной среде, работники той или иной отрасли промышленного производства подвергаются воздействию опасностей, которые способны в определенных условиях непосредственным или косвенным образом нанести ущерб здоровью. Такие опасности принято называть опасными и вредными производственными факторами.

В статье даны определения понятий «опасные и вредные производственные факторы». Выявлены основные вредные производственные факторы цементной промышленности и их влияние на здоровье работников, осуществляющих трудовую деятельность в производственной среде.

В большей степени воздействию неблагоприятных факторов подвержены работники цементного производства, которое является одним из ведущих отраслей промышленности строительных материалов.

Роль цемента в строительной сфере трудно переоценить, поскольку это универсальное вещество, которое находит широкое применение в промышленном, жилищном и сельскохозяйственном строительстве для производства бетонных и железобетонных конструкций, фундаментов, балок, а также для изготовления бетонных и строительных растворов.

Однако, как и любая производственная деятельность, производство цемента сопровождается наличием неблагоприятных производственных факторов, оказывающих, при определенных условиях, влияние на здоровье работающих. К таким факторам следует отнести: запыленность и загазованность воздуха рабочей зоны, высокий уровень шума.

В комплексе неблагоприятных факторов ведущим является пылевой фактор, исследования которого на сегодняшний день приобретают актуальный характер.

Рассмотрим последовательность основных технологических операций производства цемента.

Сырьевые материалы, предназначенные для производства цемента, после добычи в карьерах и доставки на завод подвергаются предварительной обработке, которая включает в себя технологические процессы дробления и измельчения до пылевидного состояния (при сухом способе производства цемента). Первичное измельчение и сушка материала производится в молотковой дробилке – сушилке, после чего измельченный материал выносится газовым потоком в статический сепаратор, где происходит отделение крупной фракции от мелкой (готовой сырьевой муки). Крупные фракции домалываются в шаровой трубной мельнице.

Выделение готовой сырьевой муки из пылегазового потока осуществляется в электрофильтре, которая затем транспортируется в силос, где происходит усреднение, и корректировка состава сырьевой смеси.

Полученную сырьевую шихту обжигают при высокой температуре в клинкерообжигательных вращающихся или шахтных печах. При этом сырьевая смесь, загружаемая в верхнюю часть печи, движется к нижнему концу, навстречу продуктам горения топлива.

В процессе обжига в шихте происходит ряд физических и физико–химических превращений, в результате которых образуется клинкер, представляющий собой округлые гранулы диаметром 5–100 мм. Затем цементный клинкер подвергают охлаждению в холодильниках и далее, совместно с другими добавками, измельчают в шаровых мельницах. Полученный при этом цемент транспортируется на склад.

Отличительной особенностью основных процессов производства, таких как измельчение, сушка и обжиг, является то, что они проходят в потоке воздуха и горячих газов. Это приводит к увеличению фракций в пылевидной системе. Количество выносимой пыли из основных агрегатов достигает на сегодняшний день 20-25% массы, поступившей на переработку шихты.

В таблице 1 приведены характеристики пыли цементного производства [1].

Таблица 1. Характеристика пыли цементного производства

Дисперсный состав частиц менее 5 мкм, %

Печи с концентратами шлама

Печи с конвейерным кальцинатором

Печи с циклонными теплообменниками

Цементные мельницы открытого типа

Цементные мельницы сепарационные

Сырьевые мельницы открытого типа

Сырьевые мельницы сепарационные

Более 80% пыли, выбрасываемой в атмосферу, выделяется вращающимися печами, а остальное количество пыли – цементными и сырьевыми мельницами (сухого помола), дробильно-сушильными установками, а также силосами хранения сырьевых материалов, добавок, клинкера и цемента.

Вращающиеся печи обжига клинкера являются одним из основных источников пылевыделения.

При мокром способе производства на каждую тонну обжигаемого клинкера из вращающихся печей выносится с запыленными газами 5,3–7,3 т пыли с температурой 140–400 °С, содержащих (даже при хороших внутрипечных пылеподавляющих устройствах – гирляндных цепных завесах) от 80 до 250 кг полуобожженной сырьевой шихты в виде дисперсной пыли.

При сухом способе производства количество сухих запыленных газов, выносимых из современных печей, на 25–45% меньше, однако температура их достигает 350–400 °С, а масса тонкодисперсной пыли составляет 50–120 кг на тонну клинкера.

Кроме того, из колосниковых холодильников клинкера, устанавливаемых у всех мощных современных печей, выбрасывается на каждую тонну клинкера 1,1–1,8 т сухого горячего воздуха с температурой 150–290 °С, содержащего 7–10 кг клинкерных частиц.

Общее количество запыленного аспирационного воздуха, содержащего в среднем 500 кг пыли на 1 т клинкера из сырьевой и цементной мельницы, составляет примерно 25% от массы отходящих газов печи мокрого способа.

Неблагоприятное воздействие пыли на организм может стать причиной возникновения заболеваний. Необходимо отметить, что влияние пыли на организм человека зависит не только от физических свойств, но и от химического состава пыли.

Такие вредные факторы, как щелочная основа цемента и высокая аллергенность хроматов, а особенно присутствие водорастворимого шестивалентного хрома, являющегося по своей химической природе канцерогенным продуктом, вызывающим нарушение работы иммунной системы, могут приводить к серьезным заболеваниям дыхательных путей и слизистых оболочек носоглотки и полости рта.

Раздражающий эффект, вызванный щелочной средой цементной пыли при длительном воздействии, нередко сопровождается обструкционными изменениями дыхательных путей и, как следствие, развитие таких заболеваний, как бронхит, эмфизема и пневмокониоз. Развитие пневмокониозов происходит редко и при особых условиях (большая запыленность, высокое содержание в пыли свободной двуокиси кремния).

Проводимые в последние десятилетия исследования показали, что у персонала, занятого в производстве цемента и в строительной индустрии, наблюдается повышенная заболеваемость раком горла и гортани [2,3].

Длительное пребывание работников в условиях запыленности воздуха рабочей зоны может так же привести к воспалительным процессам кожных покровов, интоксикации (отравлению) организма через органы пищеварения, вследствие всасывания токсической пыли.

Попадание пыли на слизистую глаз приводит к возникновению заболеваний слизистых оболочек глаз – конъюнктивит.

Рабочие, подвергающиеся влиянию пыли, должны пользоваться индивидуальными средствами защиты органов дыхания и кожи. Для защиты органов дыхания при выполнении кратковременных технологических операций в условиях высокой запыленности необходимо использовать фильтрующие респираторы, которые представляют собой полумаску с фильтрующим элементом, различающиеся конструктивным исполнением и назначением. Наиболее распространенным является респиратор типа «Лепесток».

К средствам защиты кожи относятся фильтрующие защитные средства, одними из которых являются пылезащитные костюмы, перчатки и рукавицы.

Для защиты глаз необходимо использовать защитные очки, которые позволяют защитить органы зрения от попадания мелких инородных частиц.

Основными средствами улавливания пыли являются электрофильтры типа Ц и рукавные фильтры (при помоле клинкера); электрофильтры типа ПГДС (УГ) (для очистки печных газов). Такое оборудование является традиционным на сегодняшний день, однако они не позволяют обеспечить необходимую степень очистки, в связи с ужесточением требований, предъявляемых по количеству выбросов.

Для снижения воздействия негативного фактора необходимо проводить правильный подбор пылегазоулавливающего оборудования, учитывая соотношение, состав и вид сырья и топлива; контролировать состояние электрофильтров, своевременно снабжать дополнительными пылеосадительными элементами. В первую очередь следует делать упор на модернизацию технологического и вентиляционного оборудования, обеспечивающих работу печей обжига, поскольку именно они и являются основными источниками пылевыделения.

Не менее важным фактором, оказывающим неблагоприятное воздействие, являются газообразные выбросы, образующиеся в процессе производства цемента (вредные – NOx, и SO2; менее вредные соединения – VOCs (летучие органические соединения), CO, CO2, аммиак, тяжелые металлы). Газообразные выбросы по данным исследователей [4] в строительном комплексе составляют до 25% от всех глобальных выбросов промышленного производства. Они приводят к развитию таких заболеваний, как бронхит, пневмония, бронхиальная астма, сердечная недостаточность, инсульт [5].

Увеличить степень очистки промышленных газов от вредных веществ возможно двумя путями: совершенствованием традиционных аппаратов пылеулавливания или поиском новых направлений в области усовершенствования техники пылеулавливания за счет использования новых видов энергии, способствующих повышению эффективности очистки.

Следствием длительного воздействия производственного шума могут быть понижение чувствительности и нарушение работы органов слухового аппарата, повышенная утомляемость. Через слуховую систему шум оказывает вредное влияние в первую очередь на нервную систему человека.

Для снижения шума в источнике образования необходимо проводить замену ударных процессов и механизмов безударными, зубчатых и цепных передач на клиноременные, применять принудительную смазку, использовать прокладочные материалы и упругие вставки в соединениях, а также встраивать непосредственно в конструкцию оборудования амортизирующие и звукогасящие приспособления.

Подводя итог, заметим, что снижение уровня профессионального риска для здоровья работников, в первую очередь, зависит от комплекса мер, направленных на улучшение условий труда и сохранение здоровья.

Важно отметить тот факт, что цементной промышленности необходима существенная реконструкция и техническое перевооружение действующих предприятий, и в дальнейшем – активное строительство новых цементных заводов.

1. Хмелев В.Н. Ультразвуковая коагуляция аэрозолей: монография / В.Н. Хмелев, А.В. Шалунов, К.В. Шалунова, С.Н. Цыганок, Р.В. Барсуков, А.Н. Сливин; Алт. гос. техн. ун-т, БТИ. – Бийск, 2010. – 241 с.

2. Вишаренко B.C., Толоконцев Н.А. Экологические проблемы городов и здоровье человека. – Л.: СПб.: Знание, 2002. – 32 с.

А.В. Абдрашитова,

студентка,

Уфимский государственный нефтяной технический университет,

Н.В. Вадулина,

доцент, к.т.н.,

заместитель заведующего кафедрой

«Промышленная безопасность и охрана труда»,

Уфимский государственный нефтяной технический университет,

А.Д. Николаева,

студентка,

Башкирский государственный педагогический университет

им. М. Акмуллы,

г. Уфа