Чем заменить гайку в тисках

Винт ходовой для токарного станка и тисков

Сами тиски подразделяются по следующим факторам:

Они бывают крестовыми, глобусными, шаровыми. Однако какими бы они ни выпускались, в каждой модели присутствует винтовая пара, представляющая собой ходовую гайку, накручивающуюся на центральный болт (или шпильку) при его вращении, в результате чего происходит процесс продольного перемещения подвижной части тисков. Центральная резьбовая шпилька, таким образом, объединяет основные части устройства.

Мужчины, которым приходилось сталкиваться с работой за тисками, наверняка обращали внимание на профиль. Используемая трапецеидальная резьба обладает многими преимуществами по сравнению с метрической и дюймовой

Такая шпилька устойчива к повышенным нагрузкам, истиранию в процессе эксплуатации. Однако и к материалу для изготовления ходового винта предъявляются не менее жесткие требования.

Винтовая пара изготавливается по среднему классу точности. При производстве используется низкоуглеродистая сталь А-40Г или 45 сталь. Эти сплавы легко поддаются обработке, в результате которой можно достичь низких показателей шероховатости, высокой точности профиля и шага резьбы.

Ходовые винты для тисков бывают:

В системе, где присутствуют гайка, винт и стойка, основным звеном считается именно винт. Он вращается в подшипнике и имеет гладкую шейку. Такой винт не перемещается, а образует вращательную пару.

Во вращательной паре реализовано преобразование вращательного движения в поступательное. Когда винт проворачивается, ползун, являющийся частью механизма, перемещается согласно шагу резьбы. Кроме того, существуют и другие конструкционные решения, например, тиски с перемещающимся винтом.

Особенности

Надежный, прочный винт для тисков изготовить в домашних условиях без сложного оборудования фактически невозможно. Даже в случае, если на руках будет заготовка, потребуется токарный станок, инструменты, резцы для обработки деталей и нарезки резьбы требуемых параметров. Поэтому если в тисках для столярных, слесарных, верстачных работ по какой-либо причине сломался ходовой винт, придется искать ему замену или заказывать у токаря новый.

Устройство тисков для выполнения работ по дереву, металлу сводится, по сути, к двум ключевым элементам – станине, на которой установлена неподвижная губка, и подвижной части, где располагается вторая зажимная губка. Поступательно-прямолинейное перемещение второго компонента с заданной точностью обеспечивается именно за счет ходового винта, имеющего ручку для удобства и облегчения прилагаемого усилия при фиксации обрабатываемой детали в губках. Благодаря такой конструктивной особенности между губками инструмента можно зажимать детали разного размера.

Способы крепления

В некоторых случаях применяют для усиления конструкции простые подшипники модели 61701 либо их точные аналоги. Подтяжка должна происходить аккуратно, с подбором прокладок во избежание заклинивания. Для изготовления прокладок применяют автомобильные щупы. Фиксация трапецеидального винта в подшипниковой опоре производится с помощью подходящих по величине гаек. Более точное и эффективное решение — механическая обработка концов.

Проделать такую манипуляцию с ШВП весьма трудно — у них каленые поверхности. Обычный металл рядового винта, особенно из-за трапециевидной формы, обрабатывается без проблем. В серьезных случаях используется телескопическая защита ходовых крепежей. Она обычно поставляется для каждой отдельной модели токарного станка особо. В редукторах защитить ходовые винты помогают специальные манжеты.

Для изготовления подобных манжет применяют тщательно отобранные материалы с повышенной стойкостью к износу. Если расчет и точная обработка ходового винта под требуемые размеры вызывает сложности, придется использовать специальные готовые комплекты. При самостоятельном изготовлении крепежа придется делать еще и соответствующую ему гайку. В случае с токарным станком нужна сдвоенная гайка, потому что одинарная может сильно пострадать от зазора, появляющегося в процессе изготовления либо по ходу эксплуатации.

Отверстие при установке ходового винта на станок должно выполняться с допуском под последующую запрессовку. Вал можно ставить по скользящей посадке

Да, в кустарных условиях достичь подобного уровня (к примеру, h6/L0) достаточно трудно, но это очень важно

В противном случае из-за несоответствия квалитету будет неоправданно сильный люфт, и рассчитывать на точность работы станка нельзя. Сама процедура запрессовки дома вполне возможна, если использовать немного модифицированный съемник подшипников.

Отверстие должно иметь гладкую форму. Параметры поверхности — не хуже Ra 0,64. Потому гарантированно без помощи профессионалов не обойтись. В некоторых случаях дополнительно используют герметик для резьбы – это позволяет исключить расшатывание.

В следующем видео вас ждет вихревое нарезание ходового винта токарного станка 16К20.

Виды и характеристики

Описание параметров ходовых винтов уместно начать с того, что они всегда используются как составная часть более сложной механической цепи. От их качества и соответствия необходимым параметрам зависит точность перемещения отдельных частей механизмов. Важнейшим критерием градации является сечение резьбы. В большинстве случаев используют трапецеидальные виды нарезки. Такой подход позволяет добиться куда большей, чем в других случаях, механической прочности.

Если же дополнительно применена разрезная гайка, то можно будет тщательно отрегулировать осевые зазоры. Подготовка и шлифовка резьбы в виде трапеции достаточно проста. Однако в ряде ситуаций более привлекательным решением будет прямоугольная резьба. Она позволяет минимизировать радиальное биение винта, потому отклонение от оптимальной траектории тоже сокращается.

Трапецеидальная система нарезов характерна для передач скольжения. В этом случае малые профильные углы весьма полезны. Чаще всего применяют средний шаг нарезки, а мелкий и крупный используют при особых задачах. Мелкий шаг рекомендован для сравнительно точных и при этом медленных механизмов. Большой — в случаях, если предстоит существенная нагрузка.

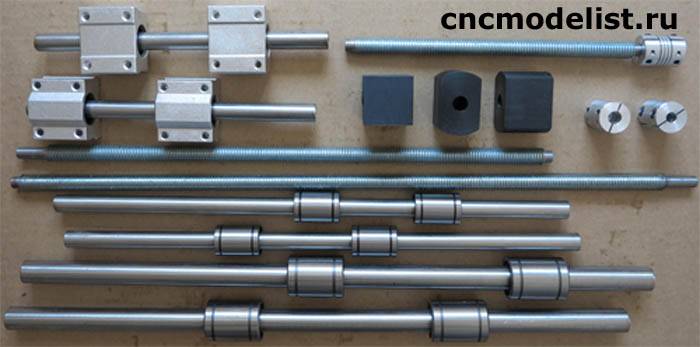

Современное станкостроение все чаще использует «винтовые пары качения». Особенно много таких деталей находит применение в оборудовании с программным управлением. В подобном случае ходовой винт комбинируется с гайкой. Чтобы они были четко сопряжены, используются специальные шарики. Винтовая пара не может сама тормозить; ее применяют при переводе вращательного хода в поступательный и при обратном изменении.

В крепежах классического типа обычно используют однозаходную резьбу. Вся она состоит из единственной спирали, промежутки между витками строго одинаковы. За виток гайки происходит сдвиг на строго определенную дистанцию. Многозаходная резьба образуется двумя и более спиралями. Принцип выдержки одинакового расстояния соблюдается по-прежнему, однако между витками в каждой спирали разрыв больше, чем между витками из разных спиралей.

От материала и габаритов метиза зависят технические характеристики оборудования, в которое он устанавливается. Например, для домкратов таким показателем будет общая грузоподъемность. Для изготовления ходовых винтов могут применяться азотируемые стали марок:

Встречаются такие габариты, как:

Продолжая разговор про выраженные в мм размеры ходовых винтов, стоит указать на модель TR30x6 (как следует из ее названия, сечение равно 30, а шаг нарезки – 6 мм). Суммарная длина изделия равна 3000 мм.

Еще можно встретить конструкции диаметром:

Обработка винта

Основными деталями, на которых базируется винт в станке, стали опорные шейки и буртики. Исполнительной поверхностью у винта считается его резьба. Наибольшая точность в настольных тисках и любых других станках, имеющих такой винт, должна быть обеспечена между исполнительной поверхностью детали, а также основной базирующей поверхностью. Технологической базой при производстве ходового винта считается его центровое отверстие. По этой причине, для того чтобы избежать деформации, обработку всех этих поверхностей осуществляют с использованием подвижного люнета. Применение этой детали определяет специфику обработки ходового винта.

Здесь также важно отметить, что винт с разным классом точности, обрабатывается до различных величин. Детали, которые будут принадлежать к 0,1 и 2 классу точности обрабатывают до 5-го квалитета

Винты, принадлежащие к 3-му классу точности, проходят обработку до 6-го квалитета. Винты, относящиеся к 4-й категории, обрабатываются также до 6-го квалитета, но при этом у них имеется поле допуска по наружному диаметру.

Описание гайки винта

Гайка ходового винта предназначается для того, чтобы обеспечить точные установочные перемещения. В некоторых редких случаях их могут производить из такого материала, как антифрикционный чугун. Этот элемент должен обеспечивать постоянное зацепление с витками винта, а также выступать в роли компенсирующей детали. Компенсировать придется зазор, который неизбежно возникнет при износе винта. К примеру, гайки для ходовых винтов, использующихся в токарных станках, изготавливаются сдвоенными. Это необходимо для того, чтобы убрать зазор, который может возникнуть либо вследствие производства и сборки станка, либо в результате износа его деталей.

Особенность винта с гайкой сдвоенного типа в том, что она обладает неподвижной и подвижной частью. Подвижная часть, которая является правой, может перемещаться вдоль оси неподвижной части. Именно это передвижение и будет компенсировать зазор. Производство гайки осуществляется лишь для винтов нулевого, 1-го и 2-го класса точности. Для их изготовления используют оловянистую бронзу.

Как сделать?

Если нет возможности приобрести готовое изделие, то слесарю, столяру или домашнему мастеру придется заказывать ходовой винт у станочников. В другом случае, когда имеется доступ к токарному станку, можно изготовить деталь самостоятельно. В этом примере, кроме станка, потребуются такие материалы и инструменты:

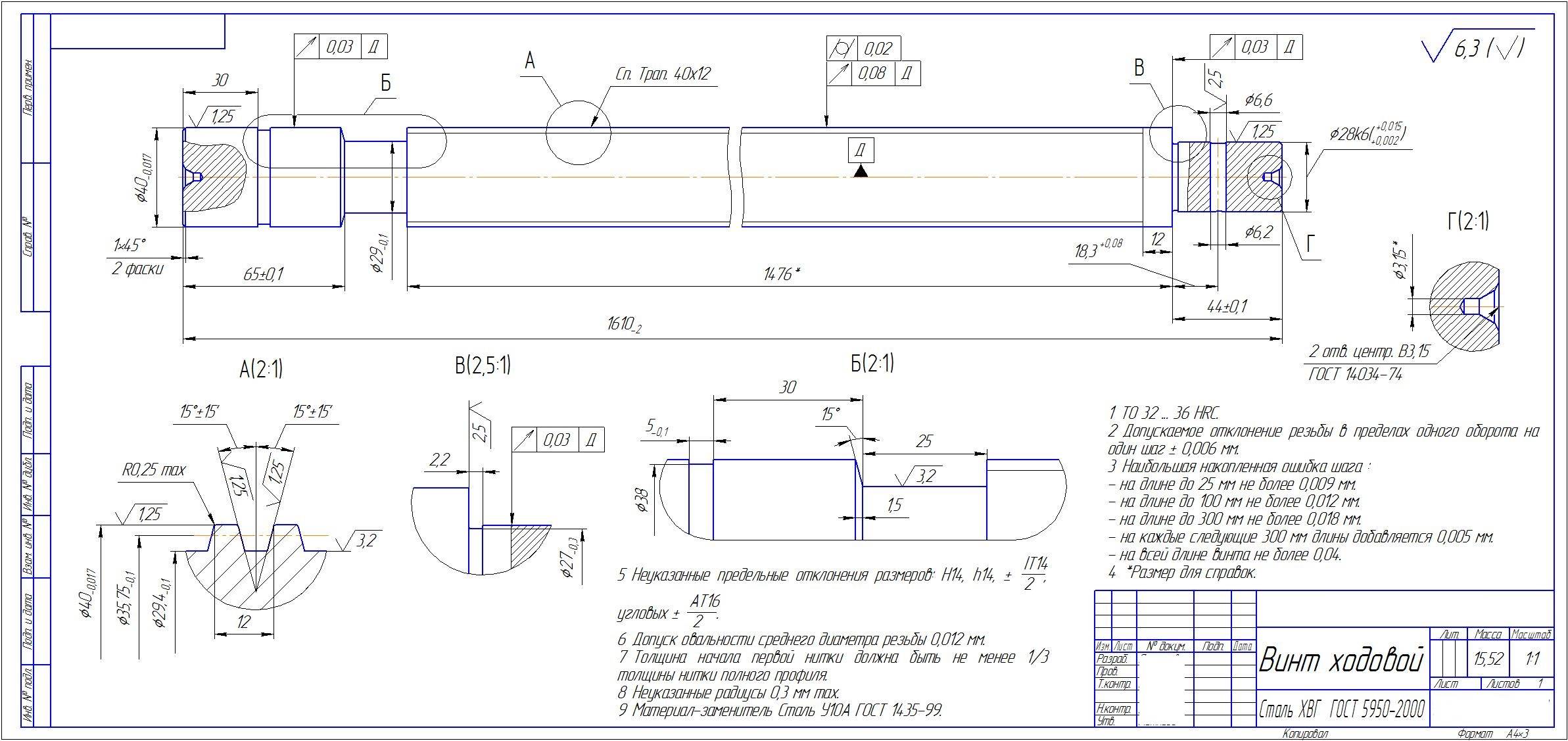

А также необходимо найти чертеж ходового винта и внимательно ознакомиться с техническими параметрами. Если винт изготавливается под определенные тиски, узнать диаметр и шаг резьбы, чтобы не ошибиться.

Изготовление детали производится в следующем порядке.

Сделать ходовой винт при наличии необходимого оборудования и инструментов несложно. Основное правило – уметь пользоваться токарным станком и затачивать резцы. И, конечно, нужно знать, как работать со штангенциркулем и другими приспособлениями токаря.

О том, как сделать винт для тисков, смотрите далее.

Для чего нужен?

Ходовой винт применяется чаще всего в станках, где нарезают резьбу. Вращение его превращается в поступательное перемещение суппорта за счет маточной гайки. Чтобы контролировать темп кручения, то есть интенсивность подачи, используют специальную коробку. Для работы ходовых винтов требуется особая гайка. Современные конструкции гарантируют передвижение деталей с четко заданной точностью.

Что касается ходовых винтов для болотоходов, то в этом случае они играют совершенно другую роль — это литые гребные конструкции. Такими изделиями оснащают подвешиваемые моторы. Крупные поставщики имеют обычно на складах солидные запасы таких запчастей.

Рассчитывать на получение ходового винта в домашних условиях нельзя. Даже если можно купить ту или иную модель токарного станка, понадобятся еще другие инструменты, специальные резцы, позволяющие сформировать резьбу требуемых размеров и видов. Главная роль винта — поддержание поступательно-прямолинейного хода. Величина деталей имеет свои ограничения, которые определяются конструктивным исполнением тисков. Но ходовые винты могут применяться еще для ЧПУ различных типов. Эти детали вновь исполняют важнейшую функцию — преобразование движения.

Ходовой винт в современных станках может отличаться различным исполнением. В самодельных образцах иногда применяют резьбовую шпильку. Более совершенный вариант – «винт-гайка». Иногда берут еще трапециевидный винт, но несмотря на повышенную прочность, этот тип связки достаточно дорог, и потому используется все реже. Ходовой винт может применяться и как часть подъемного механизма. Также подобные компоненты являются обычными деталями:

Из чего изготавливают гайки и их износ?

Наиболее распространенными материалами для производства этого вида деталей стали алюминиево-железистые бронзы, по нормам станкостроения МТ 31-2. Кроме этого материала, может также использоваться антифрикционный чугун, как заменитель для неответственных винтовых передач.

Здесь важно добавить, что гайка изнашивается намного быстрее, чем непосредственно ходовой винт. Для этого есть несколько причин:

По этим причинам винты с гайкой должны проверяться чаще, поскольку износ гайки наступает довольно быстро.

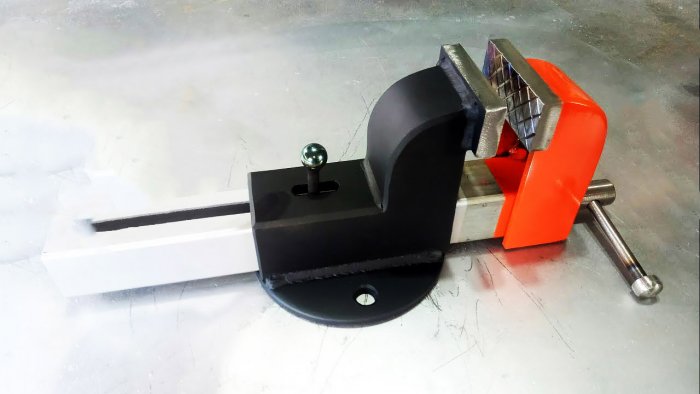

Самодельные сверхбыстрые зажимные тиски с уникальным механизмом скольжения

Винтовой зажим в тисках считается надежным способом крепления обрабатываемых деталей. Недостаток конструкции проявляется в многократных вращательных движениях зажимной рукоятки для смены сильно различающихся по размеру деталей. В статье описан способ самостоятельного изготовления тисков с быстрозажимным винтовым механизмом, лишенным указанного недостатка.

Инструмент, оборудование, материалы

Указанные размеры являются справочными, подходящий металл подбирают исходя из нужных габаритов тисков.

Пошаговая инструкция: как своими руками изготовить уникальные тиски

Рабочие части будущих тисков производятся раздельно, затем конструкция собирается, проверяется в работе и окрашивается.

Быстрозажимной механизм

Из металлического бруска и удлиненной гайки при помощи болгарки, сварочного инвертора изготавливают верхнюю и нижнюю части зажимного устройства.

Для этого берем стальной прямоугольник, сверли в нем отверстие по диаметру шпильки.

Разрезаем по середине отверстия.

Гайку так же разрезаем вдоль.

Собираем узел как на фото. На основание одной части бруска укладываем шпильку. Сверху гайку и вторую часть бруска со смещением в сторону.

Привариваем половинку гайки к половинке бруска.

Приварка оси крепления верхней части, боковых пластин завершают сборку узла.

Далее сверлим отверстие и устанавливаем штифт.

Соединив шпильку с узлом скольжения и фиксации, проверяют работоспособность зажимного механизма. Зажим на опорной металлической плите фиксируют сваркой. К верхней подвижной части приваривают болт с гайкой, который послужит рычагом отключения фиксации.

Профильная направляющая

Нижнюю стенку квадратной трубы обрезают болгаркой: с одной стороны, примерно, на две трети длины, с другой – на одну десятую часть.

В верхней стенке вырезают паз для рычага фиксации зажима. Острые кромки обрабатывают абразивным инструментом.

Корпуса подвижной и неподвижной губок

По бокам направляющей сваривается неподвижный корпус.

В верхней части делается паз под рычаг.

Узел губок состоит из металлических пластин, изготовленных по предварительному шаблону.

Криволинейную верхнюю часть можно выгнуть на прессе или при помощи гидравлического домкрата.

После окончания сварки корпуса тщательно обрабатываются шлифовальным кругом.

Ходовой винт

Для выполнения зажимных функций винтовую шпильку дорабатывают. Для этого на торец приваривают гайку и небольшой металлический цилиндр.

В проделанное отверстие вставляют металлический вороток с приваренными на концах гайками. Чтобы рукоятка выглядела эстетично, гайки обрабатывают на наждаке до цилиндрической формы.

Ходовой винт вставляют в отверстие задней стенки подвижного корпуса и фиксируют точкой сварки.

Пластины зажимных губок

На заготовленных под размер стальных пластинах наносят диагональную разметку сетки. Тонким отрезным кругом прорезают канавки на глубину 1-2 мм.

Готовые пластины с совмещенными гранями зажимают в корпусах и приваривают.

Окончательная сборка и отделка

В опорной плите перфорируют два отверстия для крепления тисков к поверхности верстака. На место срезанной головки болта фиксатора приваривают шарик из подшипника.

После тщательной шлифовки, поверхности обезжиривают и окрашивают. Удобное слесарное приспособление позволит без усилий производить быструю смену обрабатываемых деталей.