Фталевая смола что это

Алкидные, глифталевые и пентафталевые смолы лакокрасочной технике

Алкидными называют смолы, представляющие собой сложные полиэфиры с разветвленной структурой макромолекул.

Получают их при конденсации многоатомных спиртов с многоосновными кислотами. Материалы на основе алкидных смол применяют для окраски всевозможных деревянных и металлических изделий.

Как известно, конденсация одноосновных кислот и одноатомных спиртов не приводит к образованию смолообразных продуктов. Так, при конденсации одноосновной уксусной кислоты с одноатомным этиловым спиртом получается мономерное вещество — этилацетат, представляющий собой легколетучую жидкость.

Для образования высокомолекулярных полимерных продуктов спирт и кислота должны иметь по крайней мере по две функциональные группы (ненасыщенная или двухосновная кислота, двухатомный спирт). При этом возможно получение полимеров линейной структуры, т. е. термопластичных смол. Наличие в спирте или кислоте трех и более функциональных групп создает предпосылки для получения полимеров с разветвленной структурой макромолекул, способных в дальнейшем образовывать пространственные структуры.

Наибольшее распространение в лакокрасочной технике получили глифталевые и пентафталевые смолы.

Глифталевыми смолами называют продукты конденсации трехатомного спирта — глицерина с двухосновной фталевой кислотой.Обычно для конденсации вместо кислоты пользуются ее ангидридом

Пентафталевыми смолами называют продукты конденсации фталевой кислоты с четырехатомным спиртом — пентаэритритом.

Чистые немодифицированные алкидные смолы образуют неводостойкие и хрупкие пленки. Применяют их очень ограниченно. Значительно лучшими свойствами обладают смолы, модифицированные растительными маслами и канифолью. Особенно большое значение приобрели алкидные смолы, модифицированные растительными маслами или их высшими жирными кислотами. Такие смолы хорошо растворяются в ароматических и предельных углеводородах, ацетатах, кетонах и др. Они разделяются на высыхающие и невысыхающие.

Свойства алкидных смол

Алкидные смолы – высоковязкие липкие сравнительно низкомолекулярные продукты поликонденсации молекулярной массы 1500—5000. Алкидные смолы производят в виде 40— 60%-ных растворов в органических растворителях: ароматических (толуол, ксилол, сольвент-нафта), алифатических (уайт-спирит) или в их смесях. Для улучшения розлива вводят добавки, снижающие поверхностное натяжение (бутанол) и замедляющие испарение растворителей из пленки (этил- и бутилцеллозольв, этилцеллозольвацетат). Растворы алкидных смол в зависимости от их состава, типа растворителя и концентрации имеют следующие показатели:

Поэтому их хранят при 18—25 °С в условиях, исключающих прямое попадание солнечных лучей. Пониженные температуры, особенно ниже 0 °С, нежелательны, так как при этом значительно увеличивается вязкость растворов алкидных смол и затрудняются выгрузка их из тары и транспортировка по трубопроводам.

Исходные вещества для синтеза алкидных смол

Многоатомные спирты. Кроме глицерина и пентаэритрита, применяют триметилолпропан (этриол), три-метилолэтан (метриол), ксилит и др. Функциональность и структура многоатомного спирта существенно влияют на свойства алкидных смол. Так, пентафталевые смолы отличаются от глифталевых более высокой молекулярной массой и большей степенью разветвленности. Это обеспечивает более быстрое высыхание алкидных смол, даже полученных на полувысыхающих маслах, с образованием пленок, характеризующихся повышенной твердостью, водо- и атмосферостойкостью. Чтобы показать влияние строения полиола, можно сравнить свойства фталевых алкидных смол на основе полиолов с одинаковым числом групп —ОН в молекуле: глицерина, триметилолпропана и три-метилолэтана (последние два соединения получают конденсацией формальдегида с масляным и пропионовым альдегидами соответственно). Пленки метриольных и этриольных алкидных смол обладают повышенной твердостью и эластичностью и более длительно сохраняют блеск. Это объясняется неопентильным строением первичных триодов, обеспечивающим более регулярную структуру алкидных смол и меньшую их деструкцию при светостарении.

Многоосновные кислоты.

В небольших количествах применяют терефталевую кислоту в виде диметиловых эфиров. Замена фталевого ангидрида дифеновой кислотой, получаемой окислением фенантрена, обеспечивает повышенную твердость пленок алкидных смол, синтезированных с повышенным содержанием одноосновных жирных кислот, по сравнению с твердостью пленок алкидных смол на основе фталевой кислоты. Для интенсификации синтеза алкидных смол 10—15 мол. % фталевого ангидрида заменяют малеиновым. Благодаря наличию двойной связи малеиновый ангидрид не только этерифицируется, но и присоединяется по двойным связям жирных кислот, что обусловливает также улучшение цвета смолы. Алкидные смолы на основе хлорэндикового ангидрида образуют пленки, обладающие пониженной горючестью. См. также Кислоты карбоновые и их производные

Масла растительные.

Степень непредельности и расположение двойных связей в жирных кислотах, входящих в состав растительных масел, влияют на скорость высыхания алкидных смол и способность пленок сохранять блеск. В ряду тунговое (ойтисиковое)→ льняное→дегидратированное касторовое→соевое→подсолнечное→касторовое сырое→кокосовое снижается скорость высыхания алкидных смол, ухудшается и менее длительно сохраняется блеск пленок. Светостойкость пленок алкидных смол на основе указанных масел в данном ряду возрастает. Поэтому в зависимости от требуемых свойств алкидные смолы синтезируют на основе различных масел.

Например, если высыхающие алкидные смолы предназначены для изготовления материалов для подготовительных слоев (грунты, шпатлевки), не подвергающихся действию УФ-света, то применяют льняное или тунговое масло, а при изготовлении эмалей для атмосферостойких покрытий — дегидратированное касторовое, соевое или подсолнечное. См. также Масла растительные.

Заменители масел.

Вместо растительных масел для синтеза отдельных типов алкидных смол применяют жирные кислоты таллового масла — отхода целлюлозно-бумажной промышленности, или синтетические насыщенные одноосновные жирные кислоты. Жирные кислоты таллового масла получают ректификацией последнего; они содержат в основном олеиновую и линолевую кислоты, соотношение между которыми зависит от природы древесины и района ее произрастания. Отечественные жирные кислоты таллового масла, производимые в северных районах, содержат до 70% линолевой кислоты. Поэтому для синтеза высыхающих алкидных смол жирные кислоты таллового масла — высококачественное и одновременно дешевое сырье.

Синтетические насыщенные одноосновные жирные кислоты с линейной цепью (фракции С10— С13 и С10— С16 ), получаемые окислением парафина, применяют вместо кокосового и сырого касторового масел для синтеза невысыхающих алкидных смол, которые в сочетании с меламино-формальдегидными смолами образуют пленки, обладающие высокой светостойкостью в атмосферных условиях и устойчивостью при горячей сушке. Однако адгезия таких алкидных смол несколько пониженная, в связи с чем их применяют в смеси со смолами на основе касторового масла.

Синтетические насыщенные одноосновные жирные кислоты с разветвленной цепью у α-углеродного атома получают оксосинтезом из олефинов, окиси углерода и воды, а также другими методами и применяют для синтеза невысыхающих алкидных смол, отличающихся от смол на основе синтетических насыщенных одноосновных жирных кислот с линейной цепью высокой адгезией. Следовательно, такие алкидные смолы можно применять без добавок маслосодержащих смол. Недостаток жирных кислот с α-разветвленной цепью — трудность этерификации в принятых для синтеза алкидных смол условиях. Поэтому их вводят в реакцию в виде глицидиловых эфиров.

Получение алкидных смол

Химизм процесса. Основная реакция при синтезе алкидных смол – полиэтерификация, например в случае синтеза глифталевой смолы:

где R — алкил; m >2. При синтезе жирных и очень жирных алкидных смол протекает также полимеризация по двойным связям одноосновных жирных кислот. Степень полимеризации зависит от числа и расположения двойных связей и достигает наибольшего значения при применении кислот с тремя сопряженными двойными связями (входят в состав тунгового и ойтисикового масел). При синтезе алкидных смол в условиях сравнительно высоких температур (260—280 °С) происходят побочные реакции: деструкция полиолов и образование простых эфиров полиолов.

Пленкообразующие свойства алкидных смол зависят главным образом от степени полиэтерификации, которая, в свою очередь, определяется избытком одного из многофункциональных реагентов. Избыток многоосновной кислоты нежелателен, так как наличие свободных групп —СООН исключает возможность применения алкидных смол в сочетании с пигментами основного характера, например с окисью цинка. В этом случае образуются цинковые мыла, не растворимые в органических растворителях, применяемых для растворения алкидных смол. В результате этого значительно возрастают вязкости грунтов и эмалей (вплоть до желатинизации). Кроме того, пленки алкидных смол с цинковыми мылами становятся матовыми. На практике всегда применяют избыток многоатомного спирта, который характеризуют избытком групп —ОН в рецептуре алкидных смол и вычисляют по формуле:

где С — избыток групп —ОН (в %); Ек — сумма эквивалентных масс кислот (многоосновных и одноосновных) в рецептуре алкидных смол; Ес — сумма эквивалентных масс многоатомных спиртов в рецептуре алкидных смол.

Следовательно, изменением содержания одноосновных жирных кислот (агент обрыва цепи) можно регулировать степень полиэтерификации. Таким образом, при синтезе алкидных смол из фталевого ангидрида с увеличением функциональности полиола следует увеличить жирность алкидных смол. На практике, если глифталевые смолы на основе трех-функционального глицерина можно синтезировать с жирностью до 50%, то жирность пентафталевых смол на основе четырехфункционального пентаэритрита увеличивают минимум до 60%. Степень полиэтерификации при производстве алкидных смол контролируют по двум показателям:

Технология.

В зависимости от применяемых исходных веществ алкидные смолы синтезируют жирнокислотным методом (на основе жирных кислот, выделенных из растительных масел) или алкоголизным и ацидолизным методами (на основе нерасщепленных растительных масел). При получении алкидных смол жирнокислотным методом процесс проводят в одну стадию при 220—240 °С и одновременной загрузке всех компонентов. Преимущества этого метода — одностадийность, отсутствие потерь полиолов, возможность применения любых полиолов и даже полного исключения глицерина, проведение синтеза при сравнительно низких температуpax, в результате чего получаются светлые алкидные смолы, и, что особенно важно, получение близких по составу отдельных партий смол при промышленном выпуске. При алкоголизном, или моноглицеридном, методе процесс проводят в две стадии. Вначале масла подвергают алкоголизу в присутствии 0,05-0,1% (от массы масла) щелочных катализаторов (КОН, NaOH, Na2CO3) при 240—245° С в случае использования глицерина или при 255—260°С в случае пентаэритрита. Затем полученную смесь неполных эфиров жирных кислот и полиолов этерифицируют фталевым ангидридом при 240—260 °С. Ацидолизный метод —также двухстадийный процесс с предварительной переэтерификацией масел изофталевой кислотой при 260— 270 °С и с последующей этерификацией полученных смешанных кислых полиэфиров изофталевой и жирных кислот полиолами при 240—260 °С. Ацидолизным методом алкидные смолы из фталевой кислоты не получают, т. к. она легко отщепляет воду и переходит в ангидрид.

Потери глицерина возрастают пропорционально содержанию в нем воды,а пентаэритрита — пропорционально содержанию формиата кальция. Поэтому глицерин должен содержать не более 2% воды, а пентаэритрит — не более 0,03% золы.

Выделяющуюся при полиэтерификации воду в производстве алкидных смол удаляют двумя способами:

1) способом сплавления, или блочным способом, то есть барботированием азота или двуокиси углерода через реакционную смесь со скоростью 0,04—3,0 м 3 /мин на 1 м 3 смолы;

Агеотропный способ по сравнению с блочным имеет следующие преимущества:

Недостатки этого способа:

По количеству выделившейся реакционной воды рассчитывают теоретический выход алкидных смол. Поскольку при синтезе алкидных смол применяют избыток полиола, то реакционную воду рассчитывают по рецептурным количествам фталевого ангидрида и жирных кислот. Так, при взаимодействии с полиолом 1% фталевого ангидрида выделяется 0,12% воды, а при реакции 1% жирных кислот —0,064%. При синтезе алкидных смол на основе нерасщепленных масел учитывают воду, выделяемую только при реакции фталевого ангидрида с полиолом.

Модификация алкидных смол

Химическую модификацию осуществляют в процессе синтеза алкидных смол двумя различными способами.

Фталевые алкидные краски

Фталевые краски иначе известные как самые алкидные смолы в композиции с фталевым ангидридом. Фталевые краски окисляются, как и лак, или под действием кислорода. Масла, содержащиеся в чернилах, реагирует с кислородом, и затвердевают с образованием покрытия. Ускоренная реакция соединения солей металлов, происходит за счет сиккативов. Краска обладает свойствами, которые влияют на тип и количество жирных кислот, присутствующих в молекуле алкидной смолы.

Фталевые краски просты в использовании и имеют хорошую пластичность. Из этих покрытий имеется хорошая стойкость к атмосферным воздействиям, через некоторое время, однако, теряют блеск при определенной сиккативной степени. Также проходят, смягчение воды и не может быть применен к поверхности, подвергающиеся постоянному контакту с водой. Они также устойчивы к воздействию химических веществ и растворителей. Алкидные краски не рекомендуется использовать для применения в щелочной поверхности (например, свежая штукатурка поверхностей или поверхностей, покрытых цинко-силикатными красками). Для производства алкидных смол, применяются алкидные жиры, средней и тонкой фракции. Это разделение зависит от количества масла.

Такие смолы включают: обычно- жира – 58, нефти — 89%, в среднем жира – 46, нефти — 58%, — тонкий — менее 46%. Краски на основе фталевой алкидных смол жирной применимы отлично как хорошее смачивание подложки, лучше, чем любое другое связующее вещество. Полученные покрытия обладают хорошей адгезией, гибкостью, высоким уровнем блеска и стойкостью к климатическим факторам. Краска обладает самым коротким временем сушки, в то же время хорошей устойчивостью к солнечному свету, что характеризуется наличием смолы, содержащей льняное масло и салфоровы кислоты жирного масла, в современной интерпретации краски увеличилась доля линолевой кислоты. Длинные алкидные смолы на основе льняного масла характеризуются тенденцией к желтизне, с относительно хорошей сушкой покрытия. Средние жирные алкидные смолы в основном производятся с использованием некоторого вида олифы, льняного масла или их смеси с маслом или сои. По сравнению с жирными алкидными смолами которые характеризуется более быстрой сушкой и обладают высокой твердостью покрытия, но они исчезают, как блеск, гибкость и долговечность покрытия.

Фталевая сухая краска образуется путем включения кислорода из воздуха, укладывается толстым слоем краски, что делает доступ кислорода в нижних слоях покрытия невозможным. Для улучшения свойств, алкидные краски, алкидные смолы, используемые в производстве, подвергаются различным модификациям. Измененные фенольные смолы подходят для блеска и укрепляют покрытие от воздействия к воде и щелочам. Модифицированная алкидная смола является связующим веществом, как правило, поливинильными праймерами, которые могут быть применены к большинству промежуточных и верхних покрытий. Алкидные компонент отвечает за сцепление и тепловое сопротивление, а поливинил за стойкость к воздействию воды и химикатов.

Полиэфирные смолы

Исходными материалами для получения полиэфирных смол являются следующие вещества: из спиртов — гликоли (моноэтиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, бутиленгликоль), глицерин, пентаэритрит, ксилит; из кислот — ортофталевая, применяемая в виде ангидрида, адипиновая, себациновая, терефталевая, малеиновый ангидрид, а также акриловая, метакриловая. В качестве модифицирующих веществ для полиэфирных смол применяются растительные масла, жирные, смоляные кислоты и др.

Полиэфирные смолы изготавливаются немодифицированные и модифицированные. Разновидностью полиэфирных смол являются глифталевые смолы.

Глифталевые смолы (немодифицированные)

Глифталевые смолы представляют собой продукты конденсации глицерина с фталевым ангидридом.

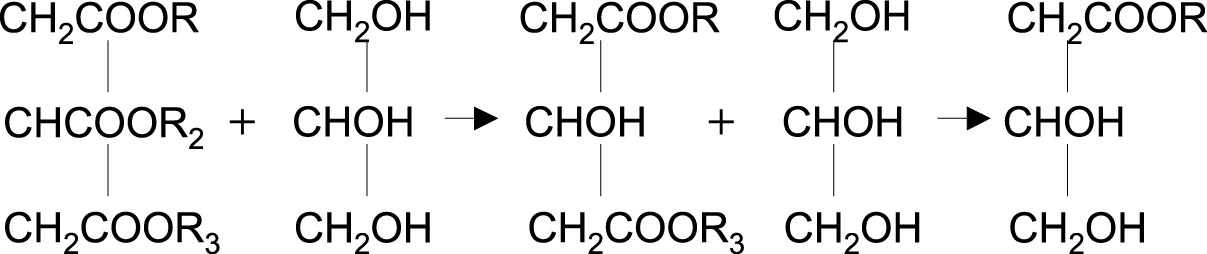

Процесс образования смолы протекает по схеме, изображенной на рис. 1.

Рис. 1.

При получении глифталевых смол в начале процесса образуются кислые моноэфиры глицерина, при этом кислотность смеси сильно снижается. Затем образуются диэфиры глицерина. Кислые эфиры глицерина реагируют далее и образуют смесь полимеров с различными молекулярными массами. Процесс образования смолы сопровождается уменьшением кислотного числа и числа гидроксильных групп продукта реакции, повышением температуры размягчения, увеличением скорости полимеризации и уменьшением растворимости. Глифталевые смолы готовят в соотношении: глицерин — 29,2%, фталевый ангидрид — 70,8%.

Эта рецептура соответствует молярным соотношениям между глицерином и фталевым ангидридом 2:3, то есть число гидроксильных групп глицерина равно числу карбоксильных групп кислоты. Однако в процессе варки не наступает полной нейтрализации, то есть получения нейтральных эфиров (кислотное число 40 мг/КОН), так как есть опасность перехода смолы из жидкой и текучей в нерастворимый трехмерный полимер. Поэтому процесс заканчивают значительно раньше в зависимости от назначения смолы. Процесс варки глифталевых смол контролируют чаще всего по скорости полимеризации (на электрической плитке при 250 °С). Скорость полимеризации смолы должна быть установлена для каждой партии смолы.

Для изготовления смолы применяют котлы небольшой емкости из алюминия или нержавеющей стали. Технологический процесс изготовления смолы № ГФ-1350 состоит в следующем: в котел загружают глицерин, который нагревают до 120 °С. Затем вводят фталевый ангидрид и расплавляют при перемешивании. По расплавлении фталевого ангидрида массу в котле нагревают до 190–200 °С и выдерживают при этой температуре до получения готовой смолы, которую сливают в противни через нижний спускной кран. По охлаждении смолу размалывают в тонкий порошок на дробилке.

Готовая глифталевая смола по внешнему виду представляет собой твердую хрупкую массу от желтого до темно-коричневого цвета, прозрачную в тонком слое (таблица 1).

Показатель

№ группы смолы

по Кремер-Сарнову, °С

Растворимость в спирто-бензольной

смеси (1:1), % не менее

Смола должна быть твердой, в изломе зеркально гладкой, однородной по цвету и не должна содержать никаких посторонних примесей. Смола третьей группы может иметь губчатое строение.

Для получения лаков смолу растворяют в спиртотолуольной смеси (1:1). Глифталевые лаки готовят с различным содержанием смолы. Лаки обладают высокой клеящей способностью, довольно быстро высыхают на воздухе с образованием клейкой лаковой пленки, размягчающейся при нагревании. Пленка лака при нагревании медленно переходит в неплавкое и нерастворимое состояние. Глифталевые смолы и лаки применяют для формующихся и твердых слюдяных материалов и изделий.

Глифталевые смолы (модифицированные)

Кроме чистых (немодифицированных) глифталевых смол широко применяются также смолы, модифицированные растительными маслами или жирными и смоляными кислотами.

Модифицированные глифталевые смолы представляют собой продукты реакции конденсации глицерина, фталевого ангидрида и растительных масел или жирных кислот.

Процесс образования модифицированных глифталевых смол изображен на рис. 2 (R — радикал жирной кислоты).

Рис. 2.

В этом случае начальная стадия смолообразования проходит через моноглицерид с образованием кислого эфира, который, имея свободными одну гидроксильную и одну карбоксильную группы, может вступать в дальнейшую конденсацию как с подобными соединениями, так и с молекулами глицерина и фталевого ангидрида, в результате чего получаются продукты преимущественно линейного строения с высокой эластичностью и малой кислотностью. При дальнейшем нагревании эти смолы могут переходить в пространственный трехмерный полимер за счет двойных связей непредельных жирных кислот. Введение жирных кислот при изготовлении модифицированных глифталевых смол улучшает их свойства: увеличивается влаго-, водостойкость и термоэластичность, уменьшается кислотность, улучшаются электрические свойства. Кроме того, увеличение жирности композиции приводит к удлинению процесса смолообразования и уменьшению скорости полимеризации, снижению твердости лаковых пленок и повышению растворимости в нефтяных углеводородах.

В промышленности модифицированные глифталевые смолы получают следующими способами:

Первый способ более сложен и требует особо тщательного контроля. При втором способе процесс идет более просто, легче поддается контролю и качество смол получается более высоким. В производстве электроизоляционных лаков применяются оба способа.

Синтез модифицированных глифталевых смол способом алкоголиза (вытеснение спиртового остатка сложного эфира другим спиртом) заключается в том, что растительное масло подвергается предварительной переэтерификации с глицерином, которая производится обычно в присутствии катализатора — свинцового глета (РbО) в количестве 0,05–0,1%.

Схема реакции переэтерификации представлена на рис. 3.

Рис. 3.

При взаимодействии растительного масла и глицерина образуются смеси неполных эфиров моно- и диглицеридов. Алкоголиз проходит при 220–240 °С, а иногда и выше. Это первая стадия процесса. При избытке глицерина получаются моноглицериды. Об окончании процесса переэтерификации судят по растворимости пробы смеси в этиловом спирте (1:1).

На второй стадии процесса происходит реакция взаимодействия этерифицированных моно- и диглицеридов c фталевым ангидридом при температуре 240–250 °С и выше. Реакция протекает с выделением воды и образованием смешанных глицериновых эфиров фталевой и жирной кислот глифталевой смолы.

При применении свободных жирных кислот реакция взаимодействия между глицерином, фталевым ангидридом и жирными кислотами происходит одновременно при 180 °С. Процесс сопровождается сильным вспениванием вследствие выделения воды. Температура повышается до 250 °С, и масса выдерживается в котле до получения смолы с требуемыми свойствами: вязкостью, кислотным числом и скоростью полимеризации.

По окончании процесса жидкую смолу переводят в смеситель. После охлаждения масса растворяется в соответствующих растворителях.

В некоторые рецептуры глифталевых лаков вводятся в качестве модифицирующих добавок смоляные кислоты (канифоль).

Широкое применение имеют глифталевые модифицированные смолы на основе рицинолевой кислоты (касторового масла), глицерина и фталевого ангидрида. Касторовое масло благодаря наличию оксикислоты (рицинолевой кислоты) легко этерифицируется фталевым ангидридом согласно схеме, изображенной на рис. 4.

Рис. 4.

Процесс образования глифталевых смол, модифицированных касторовым маслом, сопровождается процессом дегидратации касторового масла, которая протекает при 260–270 °С в присутствии катализатора — фталевого ангидрида. В этом случае рекомендуется применять рафинированное касторовое масло или его дистиллированные кислоты. Температурный режим процесса в зависимости от условий и назначения смол может быть в пределах 200–260 °С. При 200–220 °С получают невысыхающие смолы, а при 260–270 °С — высыхающие.

Для модификации глифталей применяют также синтетические оксикарбоновые кислоты, получаемые окислением парафина и других нефтяных фракций. В этих случаях гидроксильные группы оксикислот заменяют глицерин.

При синтезе глифталевых смол выделяется большое количество реакционной воды и при высоких температурах получаются большие потери фталевого ангидрида. Схема установки для синтеза глифталевых (полиэфирных) смол изображена на рис. 5.

Рис. 5.

Введение синтетических жирных кислот или насыщенных жирных кислот (например, стеариновой) повышает теплостойкость лаковых пленок, однако замедляет скорость их высыхания. Это в значительной мере устраняется путем введения в состав лаковой основы меламиноформальдегидной смолы в виде раствора в бутаноле. Увеличение жирности композиции влечет за собой изменение растворимости в тех или иных растворителях. Так, например, смолы немодифицированные или тощие смолы, модифицированные жирными кислотами, растворимы в спиртотолуольной смеси. Жирные смолы, модифицированные растительными маслами, растворимы в смеси нефтяных и ароматических углеводородов.

Пентафталевые смолы

Пентафталевые смолы являются продуктами реакции конденсации пентаэритрита и фталевого ангидрида. Широкое применение в промышленности нашли пентафталевые смолы, модифицированные маслами.

Процесс изготовления пентафталевых смол аналогичен процессу изготовления глифталевых. Растительное масло подвергается процессу переэтерификации с пентаэритритом при 220–230 °С до получения растворимого в спирте продукта, затем производится этерификация этого продукта с фталевым ангидридом при 240–255 °С.

Процесс реакции контролируется по вязкости раствора смолы в скипидаре. Затем готовая основа разбавляется растворителем. Процесс смолообразования при применении пентаэритрита благодаря его большой реакционной способности (при наличии четырех гидроксильных групп) происходит значительно быстрее. По этой причине получение пентафталевых смол с малой жирностью очень затруднительно.

Пентафталевые лаки по сравнению с глифталевыми той же жирности обладают рядом преимуществ: повышенной скоростью сушки, дают более твердую пленку с большей влагостойкостью и блеском, имеют более длительный срок службы и обладают хорошими электроизоляционными свойствами. Объясняется это строением пентафталевых смол, которые имеют более жесткую пространственную структуру по сравнению с глифталями.

Полиэтилентерефталатные смолы

Полиэтилентерефталатные смолы получаются в результате реакции конденсации терефталевой (парафталевой) кислоты и этиленгликоля.

Процесс образования смолы протекает по схеме, изображенной на рис. 6.

Рис. 6.

Особенностью этого процесса является то, что терефталевая кислота не плавится и не растворяется в этиленгликоле, и реакция проходит в гетерогенной среде. Поэтому для ускорения процесса реакции и избежания перегрева массы необходимо энергичное перемешивание и постепенное введение терефталевой кислоты в реакцию.

В реактор загружают этиленгликоль и часть терефталевой кислоты, которые нагревают до 200–210 °С при энергичном перемешивании. Затем постепенно добавляют остальное количество кислоты.

Дальше конденсацию ведут при 200–250 °С при систематическом контроле кислотного числа смолы. Синтез смол проводится в аппаратах, аналогичных применяемым для получения глифталевых смол.

Промышленный способ получения полиэтилентерефталатной смолы заключается в переэтерификации диметилового эфира терефталевой кислоты этиленгликолем с последующей конденсацией получающихся при переэтерификации низкомолекулярных эфиров по схеме, изображенной на рис. 7.

Рис. 7.

Полученные полиэтилентерефталатные смолы имеют линейное строение, обладают высокой степенью кристалличности и высокой температурой плавления (220–240 °С).

Эти смолы широко применяются для изготовления искусственных волокон и пленок: лавсан (экс-СССР), терилен (Англия), хостафан (Германия). Пленки и волокна из этой смолы обладают высокой механической прочностью, эластичностью и стойкостью к растворителям. Электрические свойства пленок из лавсана высоки, а по теплостойкости относятся к классу изоляции «Е».

Однако благодаря своим термопластичным свойствам полиэтилентерефталат не может использоваться без дополнительной обработки для изготовления лаков, применяющихся для эмалирования проводов, склеивания слюды, пропитки обмоток электрических машин и т. п.

Для изготовления лаков необходимо получить полиэтилентерефталатную смолу с боковыми разветвленными группами, дающими трехмерный пространственный полимер. С этой целью наряду с гликолями применяют и многоатомные спирты (глицерин). Дополнительную конденсацию смолы ведут или прогревом смолы под вакуумом или в среде растворителя, например, трикрезола. В этом случае получают лак 45-процентной концентрации в растворителе (трикрезоле), применяющийся для эмалирования проволоки.

Полиэфирные смолы непредельные (ненасыщенные)

Непредельные полиэфирные смолы представляют собой продукты реакции конденсации гликолей или других веществ, имеющих гидроксильные группы (например, касторового масла) с ненасыщенными двухосновными кислотами или их ангидридами.

Процесс идет по изображенной на рис. 8 схеме.

Рис. 8.

Для уменьшения реактивности и увеличения эластичности вводят двухосновные кислоты: фталевую, себациновую, адипиновую и др. Ненасыщенные полиэфиры модифицируют небольшим количеством одноосновных кислот или одноатомных высокомолекулярных спиртов, при этом получают меньшую вязкость композиции.

Ненасыщенные полиэфирные смолы выпускаются под различными названиями и номерами, но общим их свойством является большая реактивность, то есть способность вступать в реакцию соединения с мономерными ненасыщенными соединениями, которые в одно и то же время являются растворителями этих смол.

Обычно ненасыщенный полиэфир растворяют в стироле, который в присутствии инициатора реакции — перекиси бензоила (или других) — превращается в твердый полимер без выделения побочных продуктов реакции. Вследствие этого изготовление различных изделий на основе этой непредельной полиэфирной смолы не требует применения высоких давлений (как у прессматериалов и пластмасс). Поэтому полиэфирные ненасыщенные смолы называют «контактными» или смолами «низкого давления».

Отвержденные полиэфирные смолы обладают ценными свойствами. В зависимости от химической природы компонентов, входящих в состав смол, а также соотношений между ними получаемые полимеры обладают различными свойствами по эластичности, твердости, механической и электрической прочности, теплостойкости и т. п.

Полиэфирные ненасыщенные смолы в композиции со стиролом и инициатором склонны к преждевременному повышению вязкости и полимеризации. В целях предотвращения этого явления в их композицию при изготовлении вводят специальные ингибиторы: гидрохинон, хингидрон и др. Ингибирующее действие на реакцию полимеризации ненасыщенных полиэфирных смол оказывают медь, сера и кислород воздуха. Особенно эти явления наблюдаются при контакте данных композиций с неизолированной медью в процессе пропитки обмоток или при сушке тонких лаковых покрытий (контакт с кислородом воздуха).

Из ингибиторов применяются в основном гидрохинон и хингидрон.

При реакции сополимеризации композиции ненасыщенных полиэфиров с непредельными мономерными соединениями в присутствии инициаторов выделяется большое количество тепла, поэтому реакция является экзотермической. После достижения максимальной температуры, называемой экзотермическим пиком, происходит падение температуры.

Ингибитор должен, с одной стороны, препятствовать преждевременному загустеванию состава при нормальной температуре, но не тормозить реакцию полимеризации при повышенной температуре, когда это необходимо по условиям производства.

Для отверждения полиэфирных смол при нормальной температуре (15–20 °С) вводятся инициатор и ускоритель (активатор). В качестве инициатора применяют гидроперекиси, например гидроперекись изопропилбензола, а также перекиси диацилов, например перекись бензоила. Наиболее эффективными ускорителями, применяемыми в сочетании с перекисью бензоила, являются третичные амины: диметиланилин и диэтиланилин. Композиция образуется по схеме:

полиэфирная смола + стирол + перекись бензоила + диметиланилин.

С гидроперекисями и перекисями кетонов применяются кобальтовые соли нафтеновых кислот (нафтенат кобальта), «ускоритель НК» (раствор нафтената кобальта в стироле). Для каждого типа инициаторов применяется определенный ускоритель. Наибольшее практическое применение в электрической изоляции имеет композиция перекись бензоила — диметиланилин.

Инициатор и ускоритель обычно вводятся в композицию непосредственно перед употреблением, так как компаунд сохраняет свою текучесть весьма ограниченное время.

Во избежание загорания и взрыва категорически запрещается совместное смешивание инициатора и ускорителя. Рекомендуется отверждающие добавки вводить поочередно: сначала инициатор, затем после тщательного смешивания со смолой добавляется ускоритель. Время полимеризации составов зависит от состава смолы, количества отверждающих добавок, характера инициирующей системы и температуры. Полное отверждение составов при обычной температуре обычно достигается не ранее чем за 10 суток. При повышенных температурах скорость отверждения увеличивается.

Технологический процесс

Процесс изготовления непредельных полиэфирных смол происходит в реакторе из нержавеющей стали или эмалированном, снабженном барботером для ввода инертного газа (азота или СО2) с обратным холодильником и прибором для измерения температуры.

Процесс конденсации непредельных полиэфиров во избежание их желатинизации производится в атмосфере инертного газа (азота или углекислоты) или в присутствии ингибиторов: ароматических полиоксисоединений или аминов. Конденсация производится также и в среде растворителей с последующей их отгонкой в вакууме.

Ниже приводится технологический процесс изготовления полиэфира № 1.

В тщательно промытый реактор загружаются касторовое масло, малеиновый и фталевый ангидрид.

Реакционная смесь нагревается до 110–120 °С, включаются мешалка и поток азота. Затем температура смеси повышается до 190 °С, и процесс конденсации ведется при 130–140 °С до достижения кислотного числа 75–80 мг/КОН. Затем вводится 2/3 количества этиленгликоля. Температура реакционной смеси поддерживается в пределах 130–140 °С, и после достижения кислотного числа 40–45 мг/КОН добавляется остаток этиленгликоля. Конденсация продолжается при 130–140 °С до получения кислотного числа не более 20 мг/КОН. После этого обогрев выключают, смола охлаждается до 100–110 °С, одновременно продувается азотом и выгружается. Готовая смола хранится в холодном месте. Гарантийный срок хранения 3–4 мес.

В таблице 2 приведены свойства полиэфирных смол, применяемых в электропромышленности.