Футеровка горелок котла что это

Что такое футеровка котла и печи — основные способы

Одной из важных стадий работ при строительстве любого типа печи является грамотное обустройство топки, поскольку материал ее кладки подвержен регулярному влиянию открытого огня. Печной кирпич под действием высокой температуры начинает обгорать, что может вызвать его крошение из-за утраты естественной влаги материала. Кроме того, стенкам топки металлического типа печи и котла также необходимо обеспечивать защиту, поскольку перегородки подвержены постепенному прогоранию. Во избежание прогорания и для продления срока эксплуатации отопительных приборов, необходима специальная защита топочной камеры от открытого огня. Что же это такое, футеровка печи?

Что это такое

Футеровка котла, что это? Под футеровкой подразумевается облицовочный процесс всей внутренней поверхности топочной камеры. Задачей является осуществление защиты и предохранение внешних стенок от различных повреждений. Футеровка значиться не отдельной частью, она находится в тесном соприкосновении и с материалом, из которого выкладывается печь, и со средой топки, где происходит процесс горения.

Футеровка топочной камеры печи предназначена для выполнения следующих задач:

Основные способы

Можно проводить различными способами, в зависимости от поставленной цели:

Шамотным кирпичом

Доступная стоимость, качество и теплозащитные свойства шамотных изделий принесли популярный спрос в их использовании для футеровки отопительных приборов. Шамотный кирпич производится из обожжённой при высокой температуре глины.

В результате получается износостойкий материал, который предотвращает усадку, обладает высоким уровнем термостойкости и не растрескивается. Футеровка топки печи шамотным кирпичом может быть выполнена как во время процесса строительства печки, так и после завершения ее сооружения.

Огнеупорными клеями и пастами

На строительном рынке существуют разные материалы, которые могут применяться для процесса футеровки.

Востребован огнеупорный клей, а также другие высокотемпературные составы в пастообразном состоянии — мастики и обмазки. Продаются данные материалы в готовом виде разной фасовкой.

Другие возможные способы

Определяясь со способом выполнение облицовки топки печей и котлов, необходимо учитывать материал, из которого построен прибор.

Выбирая смесь, следует ознакомиться с ее эксплуатационными характеристиками. Для выполнения облицовочного процесса топочной камеры необходимо применять огнеупорную смесь. Жаростойкие составы в большинстве случаев предназначаются для строительства других отделов печного прибора.

Кроме кирпичей и обмазок имеются другие листовые термостойкие материалы для футеровки печей. Они упаковываются в виде рулонов и могут быть в виде следующих изделий из каолина:

Самостоятельная футеровка

Как правило, по вопросам выполнения футеровки обращаются к профессиональным специалистам. Однако, самостоятельно своими руками облицовку топочной камеры печи выполнить возможно, но понадобятся некоторые знания и умения. При каждом виде печи существуют свои особенности. Необходимо разбираться, что такое футеровка печи, и какой тип подойдет.

Кирпичной печи

При работе с кирпичным видом печи укладка футеровки вплотную к кирпичам не допускается. Причиной является тепловое расширение внутреннего слоя, что вызывает процесс растрескивания наружного. Трещины могут быть вызваны перегревом наружных стенок, ошибочным выбором материала и обустройством футеровки, что может привести к утечке угарного газа в помещение.

Обратите внимание! Важным значением при футеровке является качественное состояние швов, на которое влияет используемая глина. Чтобы проверить герметичность швов, необходимо соединить несколько кирпичей и подвергнуть высокой температуре. В случае неудовлетворительного результата следует изменить состав и заново повести испытания.

Металлической печи

При работе с металлическим типом топочной печи следует учесть разницу теплового расширения материалов, а именно то, что при высокой температуре металл начинает расширяться, футеровка в результате чего может разрушаться. Для предотвращения разрушения необходим зазор между слоем футеровки и печными металлическими стенками, заполненный негорючим материалом.

Обратите внимание! Для уплотнения зазора применяется базальтовая вата или асбест, если печь будет устанавливаться в нежилом помещении.

Кладка кирпича с двух сторон с целью улучшения прогрева печи является ошибочным решением.

Другими словами, низкая теплопроводность и высокая теплоемкость кирпича улучшает теплоизоляцию и ограничивает поступление в топочную камеру охлажденного воздуха, вызывая прогорание поверхности.

Парового котла

Различается три разновидности футеровки в котлах:

Рекомендации

Кроме грамотного проведения работ и соблюдения технологии, необходимо выполнить точный расчет толщины футеровки и правильный подбор, и качество материала.

Работу следует начинать с предварительных подсчетов, подбора материала из строительного ассортимента, учитывая особенности для обеспечения теплозащиты печи. Это обеспечит наибольший эффективный результат.

Любое покрытие, в том числе футеровочный слой внутри топки, со временем истирается. Чтобы сохранить начальную герметичность необходимо учитывать следующие некоторые моменты:

Футеровка промышленных печей и котлов огнеупорными материалами способствует увеличению срока эксплуатации отопительного прибора и его эффективности. Грамотное выполнение процесса футеровки печей обеспечивает дополнительную защиту составляющих ее элементов от негативных влияний факторов разного характера. Выполнение работ рекомендуется предоставить специалистам, чтобы быть уверенным в качестве облицовки и долговечности отопительного прибора.

Футеровка крышек котельного оборудования

К.т.н. В.П. Фролов, главный технолог, А.С. Себякин, начальник цеха, ООО «Вермолит», г. Подольск

При эксплуатации котельного оборудования, как отечественного, так и европейского производства может происходить разрушение футеровки крышки котла, в месте, где расположена горелка, а также разрушение футеровки крышек смотровых лазов, что характерно, для отечественных котлов.

Ввиду того, что не всегда возможно оперативно доставить новую крышку котла (особенно произведенного в Европе) на место эксплуатации оборудования в России, многие организации сами, с помощью «подручных» средств, пытаются заниматься ремонтом футеровки. Как показывает практика, данная операция приносит краткосрочный эффект, который в итоге сводится к частым остановкам котла и последующим малоэффективным переделкам футеровки с применением всевозможных огнеупорных материалов (часто сомнительного качества), коих можно найти великое множество на пространствах сети Интернет.

Данные эксперименты могут в итоге привести к печальным последствиям: металлическая стенка крышки котла может деформироваться, или прогореть, к тому же – высокая температура поверхности крышки является нарушением требований безопасной эксплуатации оборудования. С учетом того, что многие европейские модели котлов, эксплуатируемых на территории России, сейчас уже не производятся, то, соответственно, наиболее оптимальное решение – обратиться к специалистам, которые помогут решить проблему, связанную с ремонтом изношенной изоляции.

Опыт выполнения работ, связанных с заменой теплоизоляции крышек котлов, показал, что лучше данные работы выполнять в промышленных (производственных) условиях, т.к. при помощи бытовых подручных инструментов (таких, как ведро, дрель с насадкой и т.п., вместо специализированного и технически сложного оборудования) невозможно добиться однородности заливки подготовленного раствора (шихты), что, в свою очередь, чревато разнородностью распределения плотностей материала, и его дальнейшему быстрому разрушению.

Сырьевая база и производственные мощности компании «Вермолит» позволяют:

— подобрать огнеупорную высокотемпературную смесь;

— в специальных установках приготовить смесь нужного фракционного состава;

— произвести заливку материала в один прием, что позволит равномерно распределить плотность шихты по всему занимаемому объему крышки;

— с помощью печей произвести плавную выгонку воды из залитого теплоизоляционного материала, что придаст материалу необходимые теплоизоляционные и прочностные свойства, а также позволит избежать возможных ошибок при сушке крышки по месту (в составе котла), т.к. именно не правильный режим сушки может привести к разрушению футеровки крышки.

Ниже приведены два примера: 1 – непромышленной футеровки крышки европейского котла, 2 – пример изготовления крышки смотрового лаза котла КВГМ-30/150, залитой промышленным способом.

1. В 2011 г. к нам обратилась компания из г. Тулы – пищевое производство. В виду нестандартной – секторной конструкции крышки котла, заказчик попросил произвести работы по замене изоляции на месте эксплуатации оборудования. Следует отметить, что выполнение таких работ возможно не часто ввиду целого ряда конструктивных и прочих особенностей.

В цехе находятся три однотипных котла итальянского производства, два из которых работают на газе и один на мазуте. Котлы паровые стальные жаротрубные, горизонтального исполнения, 1995 г.в., мощностью 3,5 МВт, с максимальным рабочим давлением до 16 бар, максимальной температурой пара до +210 о С. Футеровка котла износилась частично и имеет локальные разрушения (рис. 1).

Рис. 1. Старая футеровка котла.

Котел имеет три сборные части, одновременно являющимися опалубкой, в которую, как раз, производили залив огнеупорной теплоизоляционной смеси (шихты) (рис. 2).

Готовую для заливки смесь приготавливали с помощью дрели с насадкой, с возможностью переключения скорости вращения при использовании теплой воды (больше 25 °С) в теплом цехе. Это обеспечивает относительно хорошую вспениваемость материала, но при этом, надо тщательно контролировать объем получаемой шихты, чтобы не перевспенить материал. Приготовленную шихту тщательно перемешивали и распределяли по форме мастерком (рис. 2). После первоначального отверждения формы накрыли полиэтиленовой пленкой и оставили в таком состоянии более чем на 30 сут.

После ремонта крышки продолжают эксплуатироваться более 3 лет.

Рис. 2. Подготовка и нанесение шихты.

Хочется отметить, что в подавляющем большинстве случаев такая конструкция крышки котла, которая приведена выше, редкость. Сегодня теплоизоляция монтируется непосредственно в крышку, внутренний диаметр которой может достигать 3 м и более, а объем теплоизоляционной смеси, необходимой, для футеровки может превышать 200 л. Такой объем смеси невозможно приготовить, залить и просушить с помощью подручного инструмента.

Для приготовления смеси на нашем производстве применяются смесители разных типов, позволяющие получить однородную смесь в нужном для заливки количестве и качестве. Опытным путем было подобранно время (от 7 до 10 сут.), в течение которого сушится крышка с залитой в нее шихтой, при внутрицеховых температурных условиях (20-25 °С). После естественной внутрицеховой сушки крышку помещают в печь, где происходит ступенчатый нагрев до температуры 120-140 °C – это позволяет удалить большинство свободной воды из залитого материала футеровки. Поскольку в залитом материале некоторое количество воды все же остается, то первый пуск котла с новой теплоизоляцией должен быть максимально мягким и не длительным. После первого пуска может появиться небольшая поверхностная трещинноватость, которая не является глубокой и критической для эксплуатации крышки.

2. Ремонт крышек смотровых люков котлов, установленных на котлах КВГМ-30/150, эксплуатируемых в ОАО «Подольская теплоэнергетическая компания».

Довольно часто встречающаяся котлах типа КВГМ проблема – разрушение футеровки боковой смотровой крышки люка. Поскольку при разрушении футеровки происходит деформация чугунной формы, в которой был размещен футеровочный материал, то дальнейшая эксплуатация данной формы не представляется возможной. Это, в свою очередь, влечет за собой обращение к производителю (который не продает отдельно формы, а только весь люк в сборе) и череду экспериментов с подручными, малоэффективными огнеупорными материалами.

Рис. 3. Железная форма крышки люка. Вид сверху. Рис. 4. Та же форма, залитая футеровкой.

Совместно с сотрудниками компании было разработано эффективное и оптимальное решение взамен чугунной заводской формы: из трубы делалась круглая заготовка с тремя направляющими, которая армировалась стальными прутами (рис. 3). Далее производилась заливка изготовленной формы с припуском, для полной изоляции краев металлической поверхности, а также на боковые поверхности была наклеена, с помощью высокотемпературного клея, специальная минеральная вата (рис. 4). После заливки форма подверглась ступенчатому временному нагреву, для удаления влаги из футеровочной огнеупорной шихты. Готовая форма монтировалась на крышку люка.

После установки крышки продолжают эксплуатироваться уже более 2 лет.

Компания «Вермолит» предлагает:

— огнеупорные высокотемпературные составы, предназначенные для футеровки;

— заливку под давлением высокотемпературных материалов в крышку котла;

— многоступенчатую сушку крышки, необходимую для плавного удаления влаги;

— уплотнительные высокотемпературные шнуры.

Сотрудниками компании «Вермолит» накоплен довольно большой опыт в решении проблемы замены изношенного слоя футеровки крышек котельного оборудования. Производя не только работы, но и предоставляя гарантийные обязательства, наша компания становится надежным партнером многих теплосетевых компаний.

тел./факс: +7 (4967) 65-45-74; +7 (4967) 65-44-32

моб.тел: +7 (903) 127-70-20

http://www.vermolit.ru

Адрес производства: М.о. г. Подольск, ул. Большая Серпуховская, д. 43 территория «ПЭМЗ»

ОБМУРОВКА ГОРЕЛОК КОТЛОВ

Обмуровка горелок современного котла является особо ответственным узлом, так как с ним связаны длительность межремонтного периода, надежность работы и основное значение присосов воздуха в топку. Надежность и длительность эксплуатации горелки в значительной степени зависят от правильности ее установки и долговечности футеровки. Требования к последней сводятся к следующему:

1. Материал футеровки должен быть достаточно огнеупорным, должен обладать хорошей термической стойкостью, быть шлакоустойчивым и износоустойчивым по отношению к механическим воздействиям со стороны частиц топлива, летучей золы и шлаков.

2. Конструкция футеровки в сочетании с конструкцией самой горелкн должна обеспечивать возможность качественного монтажа и быть ремоитоспособной. Наиболее изнашиваемые участки должны допускать их беспрепятственную замену.

3. Горелка должна плотно примыкать к стене топки, иметь обмуровку, не допускающую присосы воздуха в топочное пространство. Это требование наиболее полно удовлетворяется при креплении горелки к стене топочной камеры. В том случае, если стена неподвижна, горелка устанавливается неподвижно и опирается на каркас котла. При вертикальном перемещении топочной степы вес горелки передается на стену, к которой она прикреплена. В этом случае ставится специальное разгрузочное устройство, не препятствующее перемещению горелкн совместно со стеной.

4. Прн установке горелок под углом к плоскости топочных стен сложной конфигурации устье футеровки горелки должно быть защищено экранными трубами. Трубы экрана специально разводят, и их наружную поверхность ошиповывают для нанесения защитной огнеупорной массы.

В тех случаях, когда футеровка горелки имеет простую цилиндрическую форму или состоит нз цилиндрических и конических сопряженных участков, ее проще

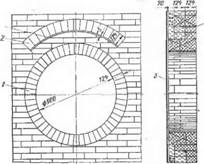

Рис. 4-13. Обмуровка неподвижной горелки цилиндрической формы. / — нормальный клиновой кирпич (сменная футеровка); 2— разгрузочная арка; 3 — стальной лист; 4 — асбестовый картон.

Всего выполнить из шамотных изделий — кирпича нормальных размеров и фасонных камней.

Для ошиповки экранов в районе горелок применяют шипы, как правило, из того же материала, что и для стены топочной камеры. Обращенные в топку лобовые шипы выполняются той же длины (ОСТ 24.410.23-73), что и для обычных плоских экранов, боковые шипы в плоскости стен и в местах разводки труб с большим шагом могут выполняться более длинными. В местах разводки труб, в верхней н нижней части амбразур, где участки стен имеют вид небольших треугольников, для защиты допускается приварка к трубам плавииков толщиной 5—6 мм. Плавники должны иметь глубокие про

рези через каждые 100 мм для снятия температурных напряжений в местах приварки их к трубам.

Рис. 4-14. Обмуровка пылегазовой горелки, установленной на экранных трубах.

/ — подвеска рамы; 2 — несущая рама; 3—обогреваемая труба; 4 — труба для запальника; 5 — разводка ошипованного экрана; 6 — фасонный кирпич; 7 — компенсатор; 8 — подвод газа.

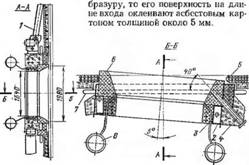

Обмуровка пылегазовой горелки, установленной непосредственно на трубной системе котла, показана на рис. 4-14. При такой установке горелки предусматривается ее вертикальное перемещение вместе с системой экранов. Горелка подвешена к трубам экрана на специальной раме, внутри которой пропущены обогревающие трубы, шунтированные от водопроводящнх труб. Обогрев рамы обеспечивает горелке возможность точно следовать за перемещением экрана. Для уплотнения горелки по всему ее периметру установлен стальной компенсатор. Футеровка горелки, обращенная к топочному пространству, выполнена из фасонных шамотных кирпичей. Такой вариант обмуровки горелки был выполнен при реконструкции котла ТП-100 Старобешевской ГРЭС. Его горелки предназначены для сжигания угольной пыли и природного газа с периферийным подводом и футеровкой из жаростойкого бетона. Приведенная схема установки горелки и ее обмуровка обеспечивает сохранность футеровки и газоплотность устройства в целом. Сложность устройства состоит в необходимости обогрева рамы горелки трубами с теплоносителем, имеющим температуру, равную примерно температуре пароводяной смеси в экранных трубах, иа которых висит рама горелки.

На рнс. 4-15 показан вариант выполнения обмуровки пылеугольной горелки, установленной непосредственно на трубной системе экрана. Перемещение горелки по вертикали происходит вместе с экранной системой. В отличие от предыдущей несущая рама этой горелки утоплена в обмуровку и примыкает непосредственно к экранным трубам, вследствие чего рама имеет практически ту же температуру, что и экранные трубы. Горелка при креплена к раме на специальных кронштейнах в двух точках, расположенных по поперечной оси. Такая схема установки горелки проще по выполнению и обеспечивает ее газоплотность. Футеровка горелки при реконструкции котла ТПП-100 Старобешевской ГРЭС была выполнена из шамотных кирпичей. Часть футеровки, обращенная в топочное пространство, выкладывается из фасонных кирпичей, следующее кольцо из клинового кирпича. Разводка труб охватывает отверстие горелкн и защищает кладку от воздействия высоких температур. Трубы, охватывающие отверстие амбразуры, ошипованы, и на них нанесена карборундовая набивная масса.

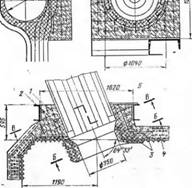

Обмуровка газомазутной угловой горелки, укрепленной иа экранных трубах котла, показана на рис. 4-10. Рама, на которой укреплена горелка, подвешена к экранным трубам и может перемещаться вместе с ними. Так как горелка и рама имеют небольшие размеры, разность

I — фасонный кирпич; 2 — опора горелки; 3—клиновой кирпич; 4 — короб горелки; 5 — несущая рама; С— набиокв массы по шинам.

Рис. 4-16. Обмуровка газомазутной угловой горелки.

/ — ясбестоднатомооый бетон; г—шамотобстон; 3—набивка массы но шипам; 4 — сопелнтоныс плнты; 5—асбестовый картон.

Иена на котле ТП-15 Невиномысской ГРЭС и работает длительное время.

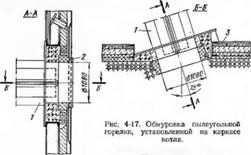

Обмуровка угловой пылеугольиой горелки, установленной на каркасе котла, показана на рис. 4-17. Она закреплена на каркасе котла и сопрягается с щитовой обмуровкой топки, т. е. взаимные перемещения горелки и стены топки Отсутствуют. Выходная Часть горелки футерована фасонными кирпичами и защищена особой разводкой труб экрана, которые ошипованы и покрыты карборундовой или хромитовой массой. Установка и обмуровка горелки выполнены по проекту реконструкции котла ТПП-211А Трнпольской ГРЭС.

I — горелке; 2— фасонный кирпич; 3 — щитовая обмуровка.

Требования, используемые материалы и техники обмуровки котла

Обмуровка котла – это процесс монтажа конструкции из огнеупорных и термостойких материалов, защищающей внешнюю среду от воздействия мощной котельной установки. Актуальными обмуровочные работы являются для водогрейных и паровых котлов, находящихся в промышленных и коммерческих помещениях, районных и городских котельных. Технология, выбор материалов и требования зависят от технических характеристик и особенностей котла.

Для чего нужна водогрейных и паровых котлов

Основное назначение обмуровки котла заключается в защите предметов окружающей среды и работников от воздействия высоких температур, генерируемых при работе любого высокопроизводительного котла. Также она предназначена для:

Существующие виды

Обмуровочные конструкции принято условно разделять на три вида:

Облегченные и легкие обмуровки также можно классифицировать на натрубные и накаркасные.

Натрубная применяется при производительности котла до 45-50 т/ч и обычно подразумевает конструкцию из шамобетона и минераловатных матрасов, наложенную поверх тесно связанных труб. Накаркасная обмуровка применяется для котлов производительностью 50-75 т/ч. Сначала идет слой огнеупорного кирпича, затем изоляционный слой из диатомитового кирпича и совелита. Через каждые конструкции 2,5-3 м монтируются разгрузочные кронштейны, на которые опирается обмуровка, вследствие чего конструкция уменьшает напряжение от собственной массы, в любое время без проблем может быть выполнен ремонт любого пояса.

Требования и материалы

Обмуровка должна быть герметичной и плотной, быть способной противостоять продолжительному высокотемпературному режиму, химическому воздействию золы, шлаков, дыма и прочих продуктов сгорания, быть прочной и устойчивой, легкой, доступной для ремонта, способствовать блочному монтажу и демонтажу котлоагрегата. Материалы для обмуровки котла подбираются в зависимости от характеристик оборудования и вида конструкции.

Чаще всего производят облегченную или легкую обмуровку, где в качестве огнеупорного слоя (футеровки) используется шамотный кирпич. Шов между рядами кирпича должен быть как можно тоньше – не более 3 мм, желательно 1-2 мм. Поэтому весь кирпич необходимо проверять шаблоном, кирпичи с отбитыми кромками, любыми повреждениями и неровностями на поверхности должен браковаться, добиться обязательного тонкого шва с его использованием не получится.

Наружный слой может быть выполнен из обычного красного кирпича. Наружная отделка производится посредство оштукатуривания или обмазывания, хорошо выполненная обмуровка может быть без наружной отделки, главное, чтобы температура ее наружной поверхности при работе котла не превышала 45°C.

При проведении работ в зимнее время, можно использовать только подогретые материалы: кирпич и плиты от +5°C, раствор от +35-40°C. После окончания обмуровочных работ нужно обязательно высушить конструкцию. Естественная сушка занимает 10-12 дней.

Пропорции смеси для обмуровки котла

Раствор необходимо готовить особо тщательно. При использовании шамотного кирпича он делается из огнеупорной глины и шамотного порошка. Пропорции смеси обмуровки для котла находятся в пределах 20-40% огнеупорной глины, 60-80% шамотного порошка. Чем жирнее глина, тем больше нужно порошка. Песок в состав добавлять запрещается. Для обеспечения тонких швов, смесь должна быть довольно жидкой, по консистенции приблизительно как сметана.

Для кладки облицовочного слоя (например, из красного кирпича) используют раствор цемента, извести и песка в пропорции 1:2:5 соответственно. Для фундамента лучше соблюдать пропорцию 1:2:3 или 1:2:4.

Порядок проведения

Работы по обмуровке проводятся после завершения гидравлических испытаний, в крайнем случае фундамент и первый ряд могут быть начаты одновременно с завершением проверки на прочность. В целом, достаточно следовать требованиям к обмуровке, за ранее распланировать детальную схему или взять готовую и следовать ей. Также обмуровщику главное следовать таким правилам:

По завершению работ, обмуровку необходимо высушить: 10-12 дней в естественном режиме при открытых топочных и дымовых задвижках или 3-5 дней в естественном режиме + несколько дней при минимальной мощности непрерывно работающего котла.

Примеры схем обмуровки котла

В смете обычно указывается цена за выполненные работы, которая в среднем составляет 60-150 тыс. рублей. Расценки зависят от материалов, требований и сложности, объема работ, поэтому рассчитываются индивидуально. Стоимость обмуровки котла в Московской области может составлять от 30 до 90 тыс. рублей за куб.