Футеровка ковша экскаватора что это

Футеровка поворотных ковшей

Ковши, предназначенные для перемещения расплавленного металла требуют защиты от перегрева, способного вызвать их повреждение и выход из строя. Для защиты используют футеровку, которая должна одновременно отвечать нескольким требованиям:

иметь низкую теплопроводность и теплоёмкость;

при нагревании и охлаждении минимально изменять размеры;

сопротивляться коррозии и эрозионному разрушению при контакте со шлаком или жидким металлом;

обладать инертностью к химическим веществам, которые при плавке вводятся в металл для получения заданных характеристик.

Идеальных огнеупоров, которые в наибольшей степени отвечали бы всем предъявленным требованиям не существует. Поэтому при выборе материала в каждом конкретном случае следует учитывать:

количество ковшей и активность их использования;

наличие ремонтных площадей;

численность персонала и так далее.

На практике наиболее распространены защитные материалы на основе алюмосиликатов, а футеровка изготавливается чаще всего методом формования, наливки или набивки.

Многослойная футеровка сталелитейных ковшей

Наилучшими характеристиками и стойкостью обладает многослойная защита, у которой выделяют следующие слои:

Они изготавливаются из разных материалов и каждый из них решает свою задачу.

Теплоизоляционный слой

Назначение теплоизоляционного слоя — компенсировать расширения футеровки в радиальном направлении, которое возникает в результате нагрева. Его делают из увлажнённых до 7–10% шамотных и кварцевых глинистых порошков. Готовый состав наносят на внутреннюю поверхность поворотного ковша и аккуратно разравнивают. Дополнительно для снижения тепловых потерь используют картон из асбеста или каолина толщиной 20 мм.

Арматурный слой

Назначение слоя — теплоизоляция и обеспечение безопасности работы во время разливки расплава в случае повреждения рабочего слоя.

Для формирования арматурного слоя используют нормальный или клиновый шамотный кирпич, который укладывают слоем в 30–65 мм. Если рабочий слой выполнен из основных огнеупорных материалов, то толщину стоит увеличить до 100 мм. При грамотной укладке этого слоя и соблюдении правил эксплуатации этот слой поворотного ковша может прослужить до 12 месяцев. Учитывая трудоёмкость и материалоёмкость футеровки, это важный момент. Например, ремонт футеровки среднего по объему ковша для разливки стали может потребовать до 20 тонн кирпича и до 2 тонн огнеупорного состава.

Рабочий слой

Этот слой находится в самых сложных условиях эксплуатации, так как непосредственно контактирует с расплавом. На практике он изнашивается неравномерно. Самый интенсивный износ наблюдается в районе шлакового пояса и в месте попадания расплавленного металла на стенки при заливке. Повышенный износ происходит также в нижней части оборудования, что связано с гидростатическим давлением, способствующим пропитке огнеупоров.

Чтобы не допустить сокращения межремонтного периода из-за износа футеровки, кладку по высоте усиливают в ключевых местах и в нижней части ковша.

Рабочий слой выполняют формованными огнеупорными материалами одним из двух способов. Первый способ предусматривает укладку кирпичей в виде замкнутых колец с последующей подгонкой с помощью «замкового» кирпича. Недостатком этого метода кладки остается его трудоёмкость и возникающие в слое внутренние перенапряжения, снижающие стойкость материала примерно на 10–15%.

На практике чаще применяют винтовую кладку, в которой кирпичи располагаются по линии, повторяющей привычную винтовую резьбу. Направление витков задаётся специальной кладкой у боковых стен на дне.

Альтернативные материалы для комплексной футеровки поворотных ковшей

Классическим материалом для футеровки остаются алюмосиликаты. В современной металлургии из-за использования реагентов и вследствие высоких скоростей потока расплава алюмосиликатные огнеупоры быстро изнашиваются. Это ведёт к увеличению простоев и росту расходов на техническое обслуживание. Поэтому на практике при работе ковша в температурном диапазоне 1620–1660 °С всё чаще используют высокоглинозёмистые материалы, а если температура ещё выше, то предпочтительны основные огнеупоры.

Для рабочего слоя или на самых изнашиваемых участках эффективно использование более качественных огнеупорных материалов: например, термообработанные известковопериклазовые и некоторые другие. Эти материалы имеют повышенную устойчивость к действию синтетических шлаков, большую мощность, но относительно более высокую теплопроводность и меньшую термостойкость. Для нивелирования этих недостатков слой тепловой изоляции дополнительно усиливают, а толщину рабочего слоя наоборот уменьшают, чтобы сохранить после футеровки прежнюю вместимость поворотного ковша.

Качественно выполненная футеровка позволяет обеспечить долговечность каждого из слоёв в следующем диапазоне:

рабочий — 100–120 плавок;

арматурный — 300–500 плавок;

теплоизоляционный — 1000+ плавок.

Футеровка ковшей экскаватора

Кроме металлургических предприятий, футеруют ковши у специальной техники, ведущей земляные работы. Речь идёт об экскаваторах, от долговечности и надёжности навесного оборудования которых зависит скорость выполнения работ и количество простоев. Во время эксплуатации ковш подвергается постоянным ударам, абразивному истиранию, что негативно сказывается на металле. Это особенно актуально в случаях, когда технику используют в экстремальных условиях (низкие температуры, разработка почвы с большим количеством твердых частиц, арматуры, бетона).

С учётом высокой стоимости оборудования, изготовленного из легированных сплавов (например, белохромистого чугуна с пределом текучести на уровне 690 Мпа и композитных материалов) актуальным вопросом становится их защита или футеровка. Её выполняют путём нанесения на рабочие поверхности специальных сплавов или полимерных материалов, которые воспринимают основные истирающие нагрузки, в результате чего срок службы навесного оборудования продлевается.

Сегодня одним из лучших вариантов защиты поворотных ковшей спецтехники является покрытие их высокомолекулярным полиэтиленом, который образует на поверхности сплошную пленку. В качестве защитного материала полиэтилен имеет несколько преимуществ:

стойкость к разрывающим и растягивающим нагрузкам;

возможность использования в широком температурном диапазоне;

хорошие диэлектрические свойства.

Вместе с этим материал прост в обработке, доступен по цене и легко наносится.

На практике защитную футеровку наносят на следующие поверхности ковшей экскаваторов:

промежутки между зубьями;

боковые швы и стенки;

торцевую и фронтальную часть;

днище с внутренней и внешней стороны.

Фактически, обработке подвергаются все поверхности, испытывающие при эксплуатации высокую нагрузку.

Другим способом комплексной футеровки поворотных ковшей является использование специальных сталей типа Hardox, выпускаемых в Швеции. Эти марки стали даже при небольшой толщине листа отличаются хорошей износостойкостью и прочностью в условиях динамических механических нагрузок. Последний момент очень важен: масса навесного оборудования с футеровкой увеличивается незначительно.

В идеальном случае должна выполняться комплексная футеровка, при которой защищаются все поверхности (при этом срок службы ковша может быть увеличен в несколько раз). Можно ограничиться экономвариантом, при котором локально защищаются только самые нагруженные элементы (днище, зубья, углы).

Крепление листов защиты выполняется с помощью болтов или сваркой. Второй вариант более выгоден, так как обеспечивает наилучшее соединение стали с основанием. Одновременно он гарантируется отсутствие зазоров, через которые в промежуточное пространство могут попасть абразивные частицы.

Конкретный вид футеровки зависит от специфики использования экскаватора и финансовых возможностей заказчика.

Футеровка ковша экскаватора

При длительной эксплуатации экскаватора, а точнее одного из наиболее нагруженных элементов происходит активный износ поверхностей. Часто бывает такое, что при работе со скальными породами ковш экскаватора вообще ничем не защищают и они быстро изнашиваются и приходят в негодность. Но есть способы, которые уже давно придуманы и используются на ковшах — это накладки, сменные режущие элементы, которые не только повышают прочность, но и увеличивают жесткость ковша.

Футеровка ковша экскаватора – это технология покрытия ковша защитным материалом для обеспечения износостойкости рабочих поверхностей от всевозможных механических, термических и химических повреждений.

Футеровка ковша экскаватора применяется при сложных условиях эксплуатации (при работе с тяжелыми или абразивными сыпучими материалами), позволяет продлить срок службы ковша, за счет усиления конструкции и нанесения защитных покрытий на сам ковш и его элементы.

Наибольшему износу подвержены внутренняя поверхность боковой и передней стенок ковша экскаватора. Приварка на эти поверхности полос металла из сталей HARDOX могут самым лучшим образом защитить эти плокости от износа. Полосы могут плотно прилегать друг к другу так, чтобы не было продольных зазоров. Сварка в пазах в поперечном направлении обеспечивает защиту от разрушения сварных швов при наполнении ковша абразивным грунтом или горной породой.

Усиленные и сверхусиленные ковши, как правило всегда оснащают футеровкой и если она сделана правильно, то ковш практически не изнашивается. Со временем эксплуатации заменяют только расходные материалы.

Если элементы футеровки не были заменены вовремя или ее и вовсе не было происходит износ оборудования по несущей конструкции, структура изделия нарушается. К основным преимуществам футеровки ковша экскавтора можна отнести : продлить срок службы, уменьшение ударных нагрузок, уменьшает налипание разрабатываемых материалов, уменьшение поверхностного трения.

Защита ковша. Футеровка

Наша компания в Броварах оказывает услуги по футеровке (усилению) ковша экскаватора, погрузчика. Для усиления и защиты ковша мы используем износостойкие стали, биметаллы и т.д.

Футеровка ковша экскаватора что это

Футеровка ковшей экскаваторов защитными системами многократно увеличивает ресурс работы навесного оборудования, что позволяет не отвлекать значительные финансовые средства на покупку новых ковшей. Практически любой ковш, даже общего применения (стандартный), защищённый должным образом, может работать в тяжёлых условиях карьеров, на скальных породах. Опыт показывает, что неправильная комплектация ковша, экономия на защитах приводит к преждевременному выходу навесного оборудования из строя, расходам на его ремонт, которые сопоставимы со стоимостью нового ковша.

Например, стоимость импортного скального ковша экскаватора V=5m3 достигает 80-90 тысяч евро.

Стоимость комплекта футеровок (за исключением межзубьевой и торцевой защит), максимально защищающих ковш от абразивного износа, составит 4-6 тыс. евро.

Срок службы футеровок не менее 6-8 месяцев (в условиях карьера по добыче гранита, гранодиарита, крепость 10-15 по Протодьяконову). В год на футеровку ковша потребуется сумма, равная, примерно,10% его стоимости, при этом увеличение ресурса работы ковша без капитального ремонта увеличится минимум в 2 раза.

Ещё более важное значение приобретает футеровка ковшей большего объёма. Скальный ковш объёмом 18 м3, стоимость 300 000 евро. Расходы на футеровку ковша от абразивного износа в год составят примерно 30 000 Евро, увеличение ресурса работы не менее, чем в 2 раза. Преждевременный износ при отсутствии должной защиты приводит, во-первых, к выводу ковша из эксплуатации, во-вторых, большим временным и финансовым потерям на ремонт. Этого можно избежать, применяя системы защит с высокой стойкостью к абразивному износу, стоимость которых несравнимо ниже стоимости ковша.

Примеры футеровки ковшей экскаваторов.

VOLVO460, обратная лопата, объём ковша 2,6 м3

VOLVO700, обратная лопата, объём ковша 4,6 м3

TEREX RH40, обратная лопата, объём ковша 5 м3

HITACHI 3600, обратная лопата, объём ковша 18 м3

Почему не плавится ковш и как мы учимся следить за жизнью футеровок

В одной из статей нашего блога мой коллега упоминал, что температура расплава в стальковше достигает

1600 градусов Цельсия. В комментариях были вопросы, почему в таком случае сами ковши, которые, конечно, тоже сделаны из стали, не расплавляются. Отвечаю — все дело в футеровке – многослойной защите внутри ковша. На этом фото — одна из стадий ее изготовления.

Для полноты картины напомню, с чем сталкивается футеровка в течение своей короткой, но яркой жизни:

Под катом расскажу о самой футеровке и о новой системе учета всех ее многочисленных компонентов. Для нас это дело суперважное, ведь одна такая футеровка стоит примерно как моя квартира.

Прежде чем расскажу проекте, скажу немного о себе. Думаю, статья — это разговор (особенно на Хабре), и важно, чтобы и вы представляли собеседника, особенно, если учесть, что я явно выпадаю из статистики Хабр сообщества. Меня зовут Татьяна. На НЛМК я пришла инженером в 1976 году и большую часть жизни занималась проектировкой и внедрением информационных систем, а сейчас мне жутко интересно делать IT-проекты, учиться дальше и быть «в одной лодке» с молодой командой.

Возвращаюсь к теме.

Как вы уже поняли, если бы не футеровка, то ковш, в котором жидкая сталь перемещается от места выплавки до места разливки, при соприкосновении с плавкой сам превратился бы в жидкого терминатора. Футеровка – это защита внутренней части корпуса, сделанная из нескольких слоев различных огнеупорных материалов.

Устроена она приблизительно так:

Футеровка живет недолго – даже огнеупоры «спекаются». Срок службы одной кампании футеровки составляет около 500-600 плавок, от начала выпуска металла из конвертера в ковш и до полной ломки всех слоев футеровки после многократной эксплуатации. Рабочий слой футеровки, который непосредственно соприкасается с металлом, может продержаться порядка 90 плавок, после чего его необходимо заменить. Шлаковый пояс (верхние ряды рабочего слоя футеровки) ремонтируется в среднем через каждые 40-45 плавок.

И вот тут уже можно запутаться: футеровка одна, а слоев много и у всех разный срок службы, разные материалы и стоимость.

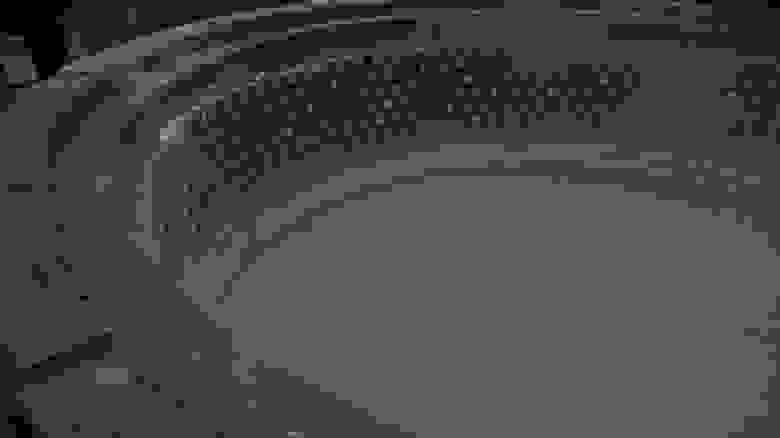

Тут видно, что по верхней кромке ковша идет бетонное кольцо, а чуть ниже шлаковый пояс из огнеупорного кирпича, который приходится заменять чаще всего.

Упрощенно, это как в квартире – косметический ремонт раз в 5 лет, капитальный раз в 20 лет – у каждого, естественно, свой бюджет, учет работ и материалов. Поэтому нам понадобилась дифференцированная система учета футеровок и всех элементов. Это и есть проект, о котором я хочу рассказать.

Для удобства небольшой словарик терминов, относящихся к нашему проекту:

500-600 плавок). Кампания определяется заменой самого первого слоя — арматурного.

MM — модуль системы SAP ERP «Управление материальными потоками».

РР — модуль системы SAP ERP – «Управление производством материалов».

РМ (ТОРО) — модуль системы SAP ERP «Техническое обслуживание и ремонты оборудования (ТОРО)».

Единица оборудования (ЕО) — отдельный физический объект в модуле ТОРО системы SAP. К «единицам» относятся перемещаемые элементы оборудования, которые могут устанавливаться на крупных узлах или в технических местах. При выпуске каждого ингредиента с РР-заказа автоматически создается единица оборудования, связанная с ингредиентом через серийный номер. Такая связь обеспечивает отслеживание каждого слоя (элемента) футеровки: когда он был запущен в эксплуатацию, когда выведен, его стойкость.

Заказ ТОРО — стандартный объект системы SAP, используемый для подробного планирования работ и потребностей материалов и фактического учета затрат. На заказах ТОРО для конкретных стальковшей планируется потребность ингредиентов с последующим автоматическим формированием РР-заказов на их производство, а также списание ингредиентов.

Материал, ОЗМ — основная запись материала, стандартный объект системы SAP, в котором хранится вся информация для управления материалом.

Как раньше считали стоимость футеровки

В масштабах огромного цеха (39 сталеразливочных ковшей емкостью 330 тонн, из которых 19 одновременно находятся в работе, а остальные — «переобуваются», то есть меняют футеровку, находятся в ремонте или на этапе подготовки) сложно отследить и проконтролировать расход футеровочных материалов на каждом конкретном ковше, сравнить данные по разным поставщикам и оценить экономическую эффективность ремонта.

Здесь идет нанесение защитной обмазки рабочего слоя сталеразливочного ковша т.е. это еще дополнительная защита агентурного кирпича. Это новая технология, называется шоткретирование, и так делают не всегда.

От котлового метода к аналитике

Футеровка – это слоеный пирог, где каждый слой имеет свою стоимость. Если вы, к примеру, кулинар-бизнесмен, вам необходимо понимать, сколько стоит крем в третьем слое и нельзя ли его заменить на такой же «вкусный», но чуть дешевле. При этом «вкус» (в нашем случае — качество и стойкость материалов) необходимо постоянно мониторить, дабы быть уверенным, что «экономичный» ингредиент не хуже более дорогого. Нам тоже важно сравнивать производителей огнеупоров — как по стоимости, так и по износостойкости.

Процесс разработки системы

Проектирование

На этапе проектирования мы выбрали оптимальную концепцию реализации (выбор происходил между MES и SAP) и определили стоимость решения. Была проработана архитектура проекта, определен функциональный состав, просчитаны предварительный бюджет, ресурсные затраты, а затем — подготовлен план работ.

Старт проекта

Разработка проекта началась с обследования объектов: рабочая группа приходила в цех, изучала техническую и отчетную документацию, технологический процесс. Построить комплексную систему, имея только базовое представление о производстве, фактически невозможно. К работе были приглашены и внутренние эксперты, и внешние консультанты, имевшие опыт работы в сходных отраслях. В силу специфики наших задач, поручать разработку проекта внешней организации было крайне неэффективно, поэтому система была реализована целиком внутри компании.

Архитектурные особенности решения

Чтобы отслеживать взаимосвязь конкретных футеровок и ремонтных работ, в системе используются уникальные единицы оборудования. Каждый элемент футеровки «учитывается» для конкретного стальковша. Это позволяет анализировать нюансы и экспериментировать с материалами. Например, на один ковш ставим огнеупорный кирпич одного производителя, а на другой — другого и отслеживаем жизненный цикл, смотрим, сколько плавок выдержал ковш в данной футеровке и какой материал более стоек.

Чтобы создать единицу оборудования, необходимо сначала произвести элементы для нее. Для производства элементов используются основные записи материалов (ОЗМ) в виде ингредиентов. Чтобы корректно отразить это в системе, каждому элементу (слою футеровки) присваивается код ОЗМ – ингредиента, а затем ингредиенты и единицы оборудования связываются между собой по серийным номерам.

Система позволяет списать расходные материалы по всем ингредиентам. На каждый ингредиент автоматически формируется заказ для его производства, пользователю требуется только ввести объемы списания.

Сложнее всего было добиться максимальной автоматизации действий пользователя. Поэтому была разработана управляющая программа в виде дерева стальковшей с набором функциональных клавиш и индикаторов состояния. Каждая клавиша предусматривает ряд автоматически выполняемых процедур в системе.

Пользователи любят работать в рамках одного окна, не погружаясь в транзакции между компонентами системы, поэтому мы совместили все в одной программе и поэтапно шлифовали интерфейс и убирали проблемы/ошибки/неудобства. К примеру, иногда система «подтягивала» сразу по несколько РР-заказов на производство одного ингредиента. Чтобы это исправить, нам пришлось применить новый метод сегментирования ППМ (планирования потребности материалов), который никогда ранее в системе SAP не использовался. Адаптация и отладка интерфейса заняла достаточно много времени.

Тестирование и запуск

К тестированию были привлечены сотрудники конвертерного цеха №2: это одновременно и специалисты-огнеупорщики, и продвинутые пользователи профильных систем. В финальном этапе участвовали специалисты управления регламентации технологических процессов, занимающиеся испытаниями и аналитическими аспектами использования огнеупорных материалов.

После короткой процедуры обучения мы развернули проект в тестовой среде и дали сотрудникам время, чтобы освоиться в программе и проверить работу всех процессов, взаимосвязей и т.д. Мы внимательно отнеслись к корректировкам и предложениям конечных пользователей, исправили недочеты. После нескольких итераций тестирования приступили к запуску проекта в продуктивной среде.

Пуск системы прошел по плану. Единичные ошибки быстро корректировались, ИТ-специалисты постоянно мониторили обращения и вносили правки. Некоторые проблемы возникали из-за невнимательности пользователей. Например, списывались материалы без выпуска с PP-заказов, даты проводок ставили не отчетным месяцем, а текущим. Многие «сложные» области мы адаптировали для снижения влияния человеческого фактора.

По просьбе сотрудников в систему была добавлена история изменений: кто автор и когда изменение было совершено.

Данные в систему вводятся работниками участка подготовки ковшей непосредственно в цехе. В их зоне ответственности находятся изготовление и ремонт футеровок. Информацией из системы пользуются начальники участков, их заместители и мастера. Экономисты ведут учет затрат, формируют себестоимость и проверяют, сходятся ли цифры. Для них система формирует отдельный отчет.

Основной показатель, который позволяет детально просчитывать новая система, — затраты на футеровки на одну плавку. Он выводится из количества плавок, которые прошла одна конкретная футеровка или несколько футеровок определенного поставщика, и суммарных затрат на огнеупоры. Теперь можно определять наилучших поставщиков и в случае удорожания стоимости плавки находить корни проблемы.

Чтобы понять, зачем эти параметры нужны, давайте буквально на минутку заглянем в цех и посмотрим, как выглядит процесс разливки стали.

Всё начинается с ковша — в него заливается металл. Затем ковш перемещается к установке непрерывной разливки стали. По пути он проходит ряд агрегатов в зависимости от марки производимой стали. Металл формируется в слябы — огромные прямоугольные «бруски».

Мы планируем постепенно ввести отслеживание всех параметров, которые напрямую влияют на качество итогового продукта и экономические показатели цеха.

Если у вас появились вопросы к статье или описанным в ней процессам — пишите, постараюсь оперативно ответить.