Хим окс прм что такое

Химическое оксидирование с промасливанием (прм)

ДОСТОИНСТВА ХИМИЧЕСКОГО ОКСИДНОГО ПОКРЫТИЯ С ПРОМАСЛИВАНИЕМ :

а) Покрытие Хим.Окс. применяется для защиты от коррозии в условиях эксплуатации 1, а также для повышения адгезии лакокрасочных материалов, клеев и т. п.

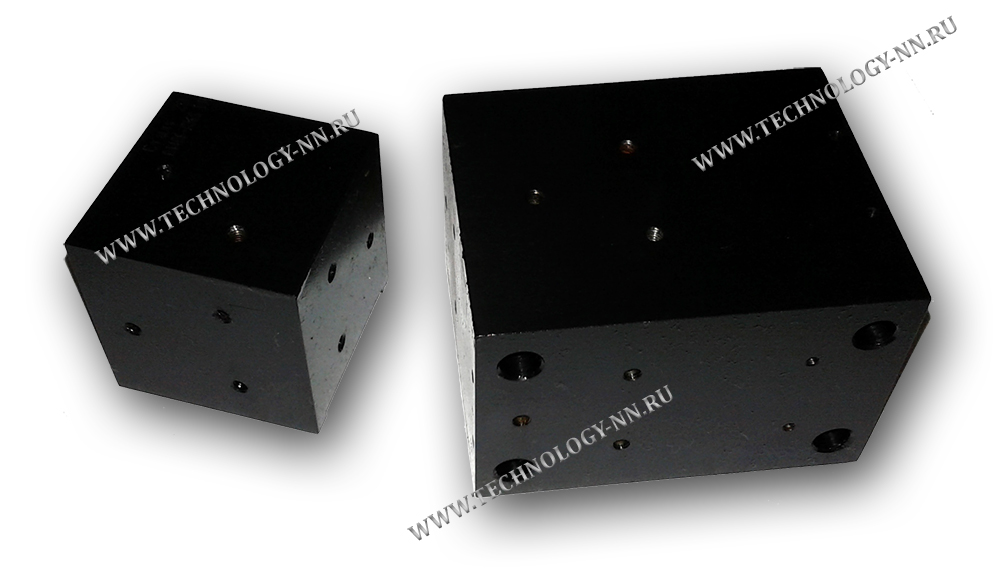

б) Химическое оксидирование на стали создает красивый высокодекоративный глубоко черный цвет

в) При пропитке маслами или обработке в эмульсионных смесях и ингибиторах коррозии покрытие обладает достаточно высокими антикоррозионными характеристиками и износостойкостью

г) Наш метод химического оксидирования стали, в отличие от традиционного, не изменяет размеров детали (максимальное отклонение в 0,6-1,2 мкм)

д) Предоставляемое нами химическое оксидное покрытие на стали не изменяет своего цвета до 180оС

е) Черное химическое оксидное покрытие на стали не дает бликов. Поэтому применение химически оксидированного инструмента более безопасно и удобно.

Цвет покрытия: черный с синим, серым или коричневым оттенком в зависимости от марки материала деталей.

Толщина пленки: не нормируется.

Отличие: Проводится дополнительная обработка покрытия: пропитка индустриальным маслом

Химическое оксидирование с прм (пропиткой маслом):

ВИДЫ ДЕТАЛЕЙ ПОД ХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ С ПРОМАСЛИВАНИЕМ (ЧЕРНЕНИЕ):

д) На трубопроводах химическое оксидирование применяется редко, например на ниппелях, хомутах, деталях цистерн для воды, деталях фильтровальных установок, деталях посудомоечных механизмов, штуцерах.

е) В производстве электротехнических изделий химическое оксидирование применяют только для деталей электродвигателей (приводов), кожухов электроприводов и т.п. Плоские перемычки, планки, прокалывающие зажимы, бобышки, прокладки, коммутаторы, кожухи трансформаторов, выводы, обоймы, втулки, колпачки, подвижной элемент не оксидируется.

ж) Учитывая жесткие эксплуатационные услвия при работе насосного, вентиляционного и теплотехнического оборудования химоксидировка стали НЕ ИСПОЛЬЗУЕТСЯ, вместо нее рекоменуется делать радужное цинкование с повышенными защитными свойствами (желтым цинком обрабатываются вентиляционные кожухи, лопасти, турбины, газоотводы, дроссельные заслонки, жалюзи водонепроницаемые, климатические рамы систем кондиционирования воздуха, детали подвески двигателя, детали газовыхлопных систем, радиаторы, детали холодильного оборудования и рефрижераторов, рабочие колеса, улитки, редукторы).

з) На неизносостойком инструменте общего назначения чернение стали заказывают наиболее часто при изготовлении слесроного инструмента, резцов, гаечных ключей, молотков, отверток, лопат и т.д.

НЕДОСТАТКИ ХИМИЧЕСКОГО ОКСИДНОГО ПОКРЫТИЯ:

а) Покрытие имеет высокую пористость, низкие защитные свойства при отсутствии пропитки маслами или эмульсиями.

б) Покрытие не поддается пайке и сварке.

Оксидирование стали | Воронение стали | Чернение | Механизм и технология химического процесса

Содержание

1. Общие способы воронения металла. Обозначение и свойства холодного химического оксидирования стали.

Еще один плюс покрытия в том, что процесс практически не изменяет размеров деталей и не влияет на физико-химические свойства металла.

Оксидирование (черное воронение) стали производится термическим, химическим и электрохимическим методом.

Химическое можно разделить еще на два способа:

Сегодня предпочтение часто отдается холодному химическому способу. Составы для него запатентованы, а растворы продаются в виде готовых, обычно двухкомпонентных, композиций.

Мы же рассмотрим подробнее второй вариант, являющийся классическим. Его часто используют при воронении стволов охотничьего ружья в домашних условиях.

2-4 мкм ( не нормируется)

Нет точных данных, з ависит от марки сплава материала-основы

Допустимая рабочая температура

2. Механизм горячего химического оксидирования стали.

Горячее химическое оксидирование делается в щелочных и не щелочных составах. Щелочное воронение производится в смеси щелочи с окислителями. В результатепроцесса на стали образуется пленка магнитной окиси железа Fe3O4.

Главной реакцией процесса воронения стали является ее взаимодействие со щелочью и окислителями. Растворяясь в горячем концентрированном щелочном растворе, железо дает соединение Na2FeO2. Под воздействием окислителей в растворе образуется соединение трехвалентного железа Na2Fe2O4. В итоге при химическом оксидировании на поверхности металла возникает оксидная пленка по реакции:

Формирование оксидной пленки начинается с появления на поверхности металла кристаллических зародышей. По мере того как оксид покрывает металл, изолируя его от взаимодействия с раствором, уменьшается скорость растворения железа и формирования пленки.

Скорость роста покрытия и его толщина зависят от соотношения скоростей образования центров кристаллизации и роста отдельных кристаллов:

При химическом воронении стали процесс образования оксидной пленки определяется в первую очередь составом стали, составом раствора и температурой.

При большой концентрации в растворе окислителя возрастает скорость образования зародышей оксида и, следовательно, уменьшается толщина формирующейся оксидной пленки. Уменьшение концентрации окислителя в растворе способствует росту толщины пленки, но в сильно концентрированных растворах на поверхности стали может выделиться рыхлый осадок гидроксида железа и защитные свойства покрытия уменьшаться.

Воронение без промасливания применяется редко ввиду значительной пористости, малой толщины и, следовательно, низкой коррозионной стойкости покрытия. Промасливание, впитываясь в поры, обеспечивает улучшение антикоррозионных характеристик, повышенную износостойкость и более глубокий черный цвет.

Промасленное покрытие на стали применяется для защиты деталей от коррозии, декоративной отделки, как антибликовое покрытие на инструменте.

Горячее высокотемператрное и низкотемпературное химическое воронение без промасливания может использоваться как грунт под покраску. Заметим, что холодное чернение применять как грунт нежелательно.

Химическое оксидирование

Химическое оксидирование изделий из углеродистых сталей и сплавов. Оксидирование с промасливанием и без. Подготовка поверхности деталей. Обработка деталей длиной до 1000 мм.

Для оформления заказа необходимо направить в наш адрес чертежи изделий и количество. Стоимость химического оксидирования рассчитывается исходя из площади поверхности обрабатываемых деталей, марки материала, габаритных размеров и формы изделий. Качество гальваники Вы можете оценить, заказав обработку пробной партии изделий.

Теория и практика оксидирования. Воронение стали.

С целью придания металлам защитных, защитно-декоративных и специальных свойств используются не только процессы нанесения на поверхность изделия металлических покрытий, но и нанесение неметаллических неорганических покрытий. К данным процессам относят оксидирование и фосфатирование черных и цветных металлов.

Процесс оксидирования черных и цветных металлов

При оксидировании черных металлов – воронении, на поверхности образуется темная пленка, состоящая в основном из магнитного окисла Fe3O4 толщиной примерно 2-3 мкм. Цвет такой пленки зависит от технологии оксидирования, толщины пленки, а также марки материала. При оксидировании черных металлов и сплавов наиболее распространен метод химического оксидирования в щелочных или кислых растворах.

Щелочные растворы состоят в основном из щелочи и окислителей – нитратов и нитритов натрия или калия, а также специальных добавок. Часто используется оксидирование в несколько стадий (в основном в 3 стадии), что значительно повышает защитные и декоративные свойства покрытия (насыщенный черный цвет).

При оксидировании в кислых растворах получают оксидно-фосфатные темно-серые покрытия. Это промежуточный процесс, находящийся на стыке оксидирования и фосфатирования. Растворы для данного процесса содержат первичные фосфаты железа, цинка и ортофосфорную кислоту, а также окислители – нитраты бария, кальция, пироксид марганца. Оксидно-фосфатные покрытия обладают рядом преимуществ перед оксидными, полученными в щелочных растворах: антикоррозионные свойства выше в 2-3 раза, время процесса обработки снижено в 3 раза, механическая прочность пленки значительно увеличена, антифрикционные характеристики увеличены, термостойкость также выше. Недостатками такого процесса является низкая стабильность раствора и низкие декоративные качества пленок.

Цвет получаемых в процессе оксидирования окисных пленок: золотисто-желтый фиолетовый, темно-серый, черный с синим отливом и просто черный цвет.

Состав раствора и режим оксидирования черных металлов:

При приготовлении раствора для оксидирования следует избегать одновременной загрузки крупных порций каустической соды, твердые куски необходимо дробить на малые части и погружать в раствор в сетчатых корзинах. Корректировка раствора в процессе оксидирования необходима из-за того, что часть раствора уносится из ванны на поверхности извлекаемых деталей, часть раствора выкипает. В раствор доливают воду до исходного уровня и контролируют температуру кипения. Снижение температуры кипения раствора указывает на понижение концентрации раствора, повышение – на повышение концентрации.

Перед оксидированием (воронением) поверхность деталей обезжиривают в щелочном растворе и тщательно промывают в теплой воде. Затем детали декапируют в 5-10% растворе серной кислоты в течение 0,5-1 минуты и промывают в проточной холодной воде.

Загружать детали в ванну необходимо медленно и осторожно – возможно разбрызгивание горячего раствора. В процессе раствор должен свободно покрывать всю поверхность деталей и все время кипеть. Каждые полчаса изделия извлекают из ванны и ополаскивают в холодной воде, затем опять погружают в ванну. Мелкие детали и метизы для оксидирования загружают в корзинки, изготовленные из перфорированного металлического листа.

В процессе оксидирования могут возникать следующие отклонения:

Химическое оксидирование с промасливанием. Финишная обработка деталей.

После процесса оксидирования (воронения) детали промывают в холодной воде и помещают в 3-5% раствор хромовой кислоты, затем опять промывают водой и погружают в слабый мыльный раствор, нагретый до 70-80 0 С. После мыльного раствора детали не промывают, сушат и помещают на 5-6 минут в веретенное масло (минеральное масло), нагретое до 105-110 0 С.

Промасливание проводят с целью повышения антикоррозионных свойств оксидных пленок. Для промасливания используют минеральные масла, консистентные ингибированные смазки. Промасливают, окуная мелкие детали в ванну с маслом или, в случаях обработки крупногабаритных изделий наносят масло механически.

Другие способы оксидирования

Способ оксидирования, известный очень давно, это погружение нагретых деталей в льняное масло. Изделия нагревают в печи до 450-470 0 С и погружают на 5-10 минут в льняное масло, процесс повторяют несколько раз. В результате получается плотная оксидная пленка черного цвета.

Оксидирование стали возможно в кислых растворах, которое в отличие от щелочного метода проводится при температуре до 100 0 С. Различают два состава и режима такого оксидирования:

После щелочного оксидирования детали промывают в холодной воде и обрабатывают раствором хромпика 120-150 г/л, нагретом до 60-70 0 С. После обработки и сушки детали промасливают.

ХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ СТАЛИ С ПРОМАСЛИВАНИЕМ (ЧЕРНЕНИЕ)

Описание покрытия.

Пример обозначения

Оптимальный ряд толщин

Не нормируется (ориентировочно 2-4мкм)

Микротвердость

Нет точных данных, з ависит от марки сплава материала-основы

Допустимая рабочая температура

Заказать химическое оксидирование стали по ГОСТ 9.305-84 вы можете по телефонам и электронной почте, указанным в разделе «КОНТАКТЫ». Для ускорения расчетов просим воспользоваться специальной формой для on-line заказа.

Особенности нашего химического оксидирования стали:

1. Мы используем специальное покрытие деталей перед оксидированием и, в таком двухслойном исполнении, оно отличается повышенной износостойкостью и антикоррозионными свойствами, по сравнению с традиционным чернением стали.

Достоинства покрытия:

Недостатки покрытия:

Заказывая у нас, Вы получите:

Срочность. Надежность. Отсутствие посредников

• Один поставщик услуг = 50 видов покрытий;

• 6000 выполненных заказов. Свыше 1500 фотографий наших работ выложены на сайте;

• Покрытие от 1 смены. Производство 24/7;

• Индивидуальная упаковка и поштучный складской учет;

• 40% сотрудников с высшим химическим образованием.

• Оценка уровня наших услуг без риска и затрат;

• Открытость для внешних аудитов.

• Забор и доставка продукции по Екатеринбургу за наш счет;

• Скидки в зачет транспортных расходов по межгороду;

• Выезд инженеров к заказчику;

• Прием и доставка заказов по всей России и за рубеж! География наших поставок.

Химическое оксидирование с промасливанием

На рынке металлообработки с 2004 года

Работаем с минимальными заказами

Работаем со спецсчетами

Различные варианты оплаты

Предоставляется рассрочка.

Кредитная линия постоянным клиентам.

Химическое оксидирование промасливанием — это одна из многих технологий обработки металлов и сплавов, которая позволяет улучшить его физические свойства. Кроме того, меняется внешний вид детали: она приобретает темный цвет, за счет чего технология также называется «чернением». Если вам необходимы услуги гальванического покрытия хим.окс.прм, обратитесь в производственное предприятие «Металлоцентр». Мы обеспечим своевременное выполнение заказа и удобную доставку готовой продукции.

Как выполняется химическое оксидирование промасливанием?

Как и другие методы обработки, этот процесс предполагает намеренное окисление поверхностного слоя изделий в специальных растворах. Оксидирование проходит в несколько этапов, первым из которых является очистка и обезжиривание деталей. Она включает в себя химическую обработку, горячую и холодную промывку, травление.

Следующий этап — это собственно оксидирование. На данном этапе обработанные и отсортированные детали погружаются в специальную ванну, наполненную раствором, состоящим из концентрированного щелочного раствора, железа и воды. На всем протяжении этого этапа поддерживается определенная температура. После этого происходит повторная промывка и просушка.

Завершающий этап — это пропитка сухих деталей промышленным маслом. Этот процесс является решающим, так как без него поверхность будет обладать высокой пористостью и не сможет обеспечить необходимого уровня защиты.

Гальваническое покрытие хим.окс.прм может применяться практически для всех видов металлических изделий. Наиболее часто обработке подвергаются:

Зачастую воронение применяют для улучшения внешнего вида декоративных элементов. В результате нанесения дополнительного защитного покрытия поверхность детали приобретает глубокий темный цвет, который не бликует.

Преимущества химического оксидирования промасливанием

Гальваническое покрытие хим.окс.прм улучшает физические свойства изделий:

При этом дополнительный слой, возникающий в результате обработки, не изменяет внешний вид и размеры детали.

После воронения изделие не подлежит пайке и сварке.

В качестве отдельного преимущества можно отметить и доступную стоимость работ по химическому оксидированию промасливанием.