Хот энд что это

hot end

1 hot end

высокопотенциальный конец (отклоняющей катушки)

—

[Я.Н.Лугинский, М.С.Фези-Жилинская, Ю.С.Кабиров. Англо-русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.]

Тематики

горячий спай (термопары)

рабочий спай (термопары)

—

[Я.Н.Лугинский, М.С.Фези-Жилинская, Ю.С.Кабиров. Англо-русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.]

Тематики

Синонимы

горячий спай термопары

—

[А.С.Гольдберг. Англо-русский энергетический словарь. 2006 г.]

Тематики

2 hot end

end format — конец команды «формат», начало набора текста

3 hot end

4 hot end

5 hot end

6 hot end

7 hot end

8 горячий спай

См. также в других словарях:

hot end — That portion of the gas turbine engine that operates at high temperature. It includes all parts after the compressor (combustors, the turbine, and the exhaust system). Also called the hot section. Grey shaded area is hot end portion of engine … Aviation dictionary

hot section inspection — An inspection of the hot section of an engine (i.e., that portion of the engine that operates at high temperatures). See hot end … Aviation dictionary

hot section — That portion of the gas turbine engine that operates at high temperature. It includes all parts after the compressor (combustors, the turbine, and the exhaust system). The same as hot end … Aviation dictionary

Hot n Cold — Single by Katy Perry from the album One of the Boys Released … Wikipedia

Hot Wheels AcceleRacers — The second film s DVD box art Genre Action Adventure Sci Fi … Wikipedia

Hot N Cold — «Hot N Cold» Sencillo de Katy Perry del álbum One of the boys Formato Disco compacto Descarga digital. Grabación … Wikipedia Español

End of the Road — «End of the Road» Сингл … Википедия

Hot Wheels — is a brand of die cast toy car, introduced by American toymaker Mattel in 1968. It was the primary competitor of Johnny Lightning and Matchbox until 1996, when Mattel acquired rights to the Matchbox brand from Tyco. The original, and now famous,… … Wikipedia

End of Time — Chanson par Beyoncé Knowles extrait de l’album 4 Durée 3 min. 43 (Version album) Genre R n B Format téléchargement Auteur compositeur … Wikipédia en Français

Hot (песня Инны) — «Hot» … Википедия

Hot box (game) — Hot box (or simply box) is a non contact team sport which is similar to ultimate, but played on a smaller field and with fewer players. Like ultimate, the object of the game is to score points by passing the disc into the end zone; however, in… … Wikipedia

Хэппи энд для хот энда, или наша сила – в плавках

Доброго вам времени суток, уважаемые гики и сочувствующие! О чём может мечтать холодными зимними вечерами оборудованный 3D принтером гик? Наверное, о солнечных берегах Копакабаны. Или о бездонных глазах знойных бразильянок. Но в Копакабане разгул преступности, а супруга не поддерживает идею полигамии даже в рудиментарном виде. Вот и приходится самому обеспечивать себя горячими штучками, да публиковать результаты для розжига дискуссии.

Когда я был молодым и наивным, 3D принтеры были промышленными и большими, микропроцессоры дорогими и страшными, а одним штампованным ключом можно было починить весь велик.

Когда в далёком 2010 году 3D революция имени Йозефа Прюши в виде самодельного принтера пришла и в мой тихий дом, я столкнулся с одной из величайших проблем объёмной печати — недостаточная производительность стандартных хот эндов.

После короткого анализа конструкций хот эндов я выявил следующие слабые места (конечно, это сугубо моё личное мнение, ни разу не претендующее на истину, правду или соответствие реальности):

1. Значительное расстояние от нагревательного элемента до канала (медленный прогрев канала)

2. Канал — это трубка из нержавейки, на которую накручен алюминиевый блок, в который вставлен нагревательный элемент (огромное тепловое сопротивление на соединениях, и нержавейка с её низкой теплопроводностью)

3. Значительное расстояние от канала до термистора (медленная реакция на изменение температуры канала)

4. Малая теплоёмкость алюминиевого блока, соответственно большие колебания температуры при смене условий (включение/выключение вентилятора, изменение скорости подачи филамента, и т.д.)

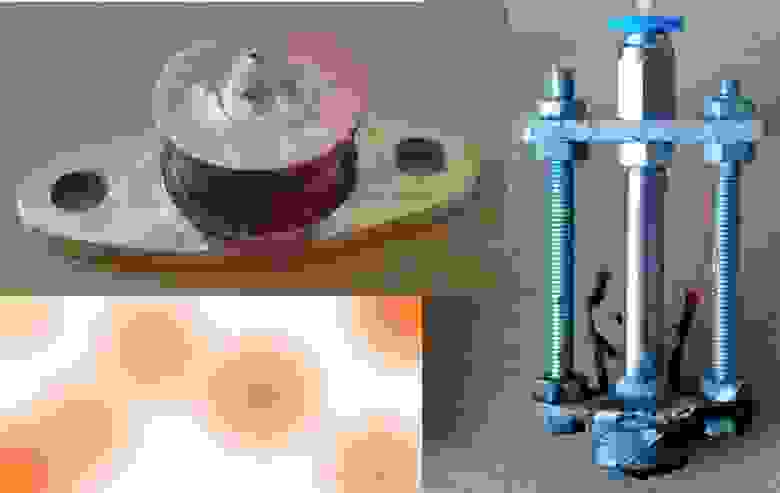

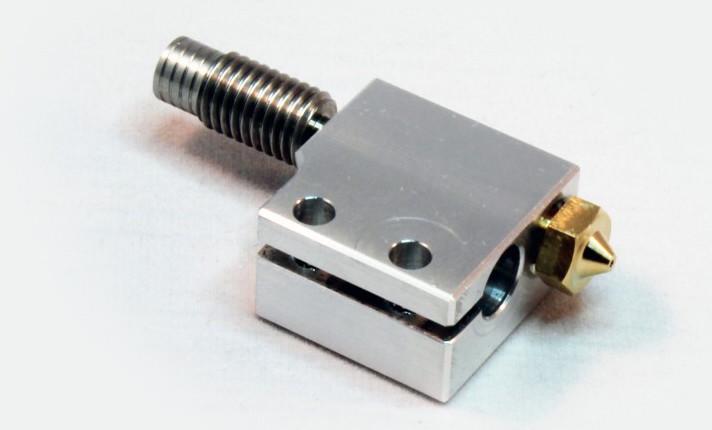

Для начала был изготовлен примитивный, как каменный топор, мой самый первый хот энд:

Конструкция: канал просверлен в цельном медном блоке, сопло припаяно напрямую. Нагрев производится нихромовой проволокой в стекловолоконной изоляции, навитой на медный блок напрямую. Намотка покрыта печной замазкой. Термистор расположен в отверстии, просверленном в блоке параллельно каналу. Термобарьер из нержавеющей стали зажат между нагревательным элементом и пневмоконнектором, внутри термобарьера располагается тефлоновый вкладыш.

Практика показала, что хот энд работает очень точно в плане температурного режима, пригорания и застревания пластика не было. Проблема возникла позже, когда я сделал принтер с высокоскоростной кинематикой: хот энд перестал успевать за событиями. Настало время проводить эксперименты и читать интернеты. Самым лучшим интернетом по теме был признан этот. Были закуплены материалы и собраны хот энды с различной длиной канала:

Это было скучно и долго, но зато практические испытания убедили меня в преимуществе длинных каналов. Как говорится, в данном случае размер имеет значение. Кроме того, я научился спаивать серебросодержащим припоем разнородные материалы и окончательно познал дзен китайского токарного станка.

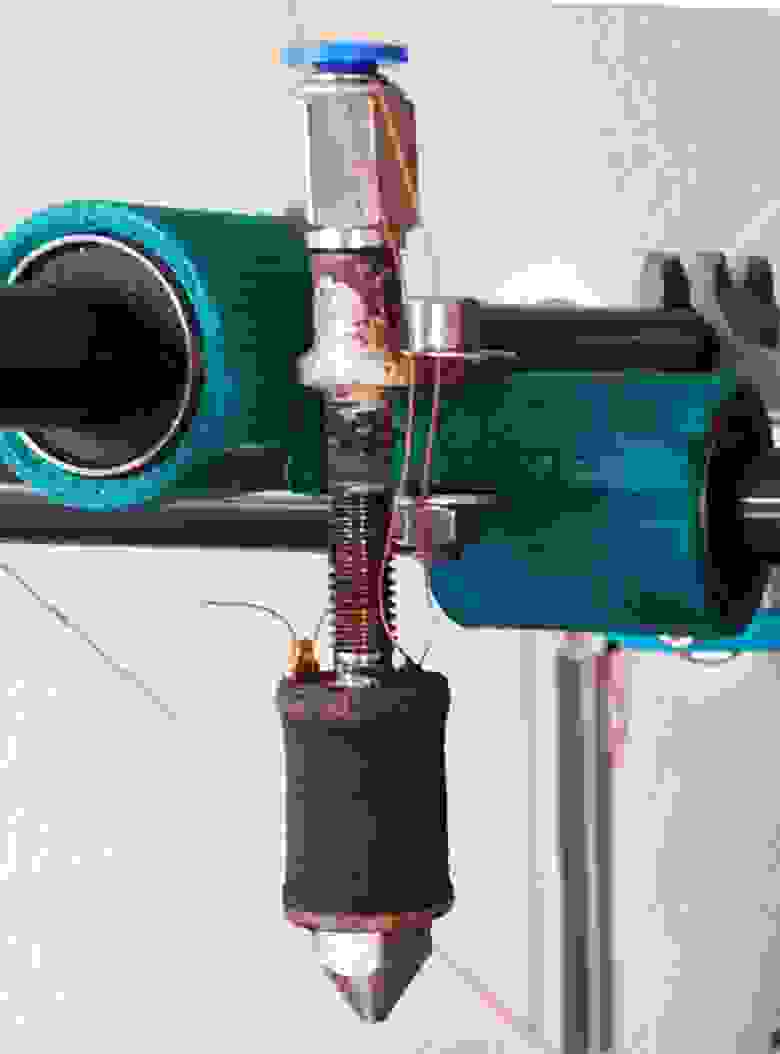

Результатом многочисленных экспериментов и многосекундных размышлений явилась следующая конструкция хот энда:

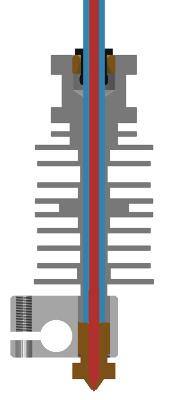

Пройдёмся по картинке сверху вниз:

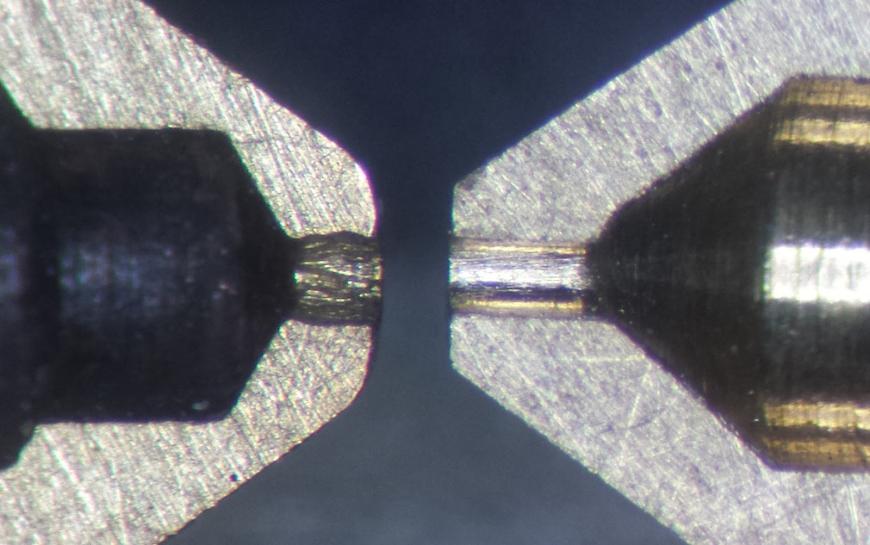

Тефлоновая трубка bowden — экструдера (внешний диаметр 4мм, внутренний 2мм) вставлена в пневмоконнектор с резьбой М6, вкрученный в верхнюю часть латунной резьбовой втулки. Нижняя часть накручена на термобарьер из нержавеющей стали и запаяна. Термобарьер — самая трудоёмкая деталь хот энда:

Для его изготовления необходимо на установочном винте М6 (материал винта — нержавеющая сталь) срезать на одном конце 5-6 миллиметров резьбы, оставив два полных витка неповреждёнными. После этого аккуратно сверлим болт сверлом 4мм (нержавейка сверлится крайне плохо). Каков смысл этого действа? Дело в том, что диаметр керна (центральная часть без резьбы) болта М6 составляет по стандарту 4,773мм. Учитывая тот факт, что отверстие при сверлении сверлом 4мм будет в диаметре около 4,2-4,4мм (зависит от станка и опыта), получаем стенки термобарьера (в той части, где мы срезали резьбу) толщиной от 0,18 до 0,28мм. Вкупе с низкой теплопроводностью нержавеющей стали термоизоляция у таких тонких стенок так эффективна, что дополнительного охлаждения барьера не требуется. Оставшаяся резьба служит своеобразными рёбрами радиатора. Своим нижним концом с двумя витками резьбы термобарьер вкручен в медный блок нагревателя и запаян высокотемпературным припоем (тот, что с оловом, не подойдёт)). Можно сделать это и без резьбы, но мне так было проще. Внутри барьера находится тефлоновая трубка внешним диаметром 4 и внутренним диаметром 2мм.

Внимание: в принципе, тефлон не рассчитан на работу при температуре более 260°C, поэтому при желании печатать чем-то совсем уж высокотемпературным типа поликарбоната лучше проложить между нагревателем и тефлоном колечко из PEEK высотой 5-7мм.

Сам медный блок нагревателя по своей форме похож на обычную деревянную катушку для ниток. В его верхней части сделано соосное с каналом отверстие глубиной 2,5мм, с резьбой М6 для крепления термобарьера. Кроме того, в верхнем бортике просверлены два сквозных продольных отверстия для выводов нихромовой обмотки и одно глухое отверстие диаметром 2,5мм под углом, для установки термистора. Важно обеспечить нахождение термистора вблизи канала, очень способствует правильной картине мира в мозгах принтера. Термистор перед установкой обмазывается печной замазкой или силиконом, чтобы не болтался. Центральный канал в блоке делается сверлом 1,8мм и доводится конической развёрткой до диаметра 2мм со стороны термобарьера.

Нижняя по рисунку часть нагревательного элемента может иметь резьбу М4, тогда сопло будет самодельным из стального винта М4 и латунной колпачковой гайки (сверлить отверстия 0,3мм — то ещё удовольствие!), или М6, тогда можно устанавливать любое стандартное сопло.

Намотка нихрома в стекловолоконной изоляции — деяние элементарное, особого описания не стоит. Готовая намотка замазывается печной замазкой или высокотемпературным силиконом.

Вот один из ранних экземпляров:

Я остановился на чистой, немаркетинговой длине канала 25мм:

Теперь пруфы в плане функционала.

Это нормальная скорость для ABS:

Это у нас пошёл PETG. Грязненько, потому что надо было быстренько, настройки соответствующие 🙂

Хотэнды e3d шестого поколения.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Добрый солнечный день Уважаемые читатели!

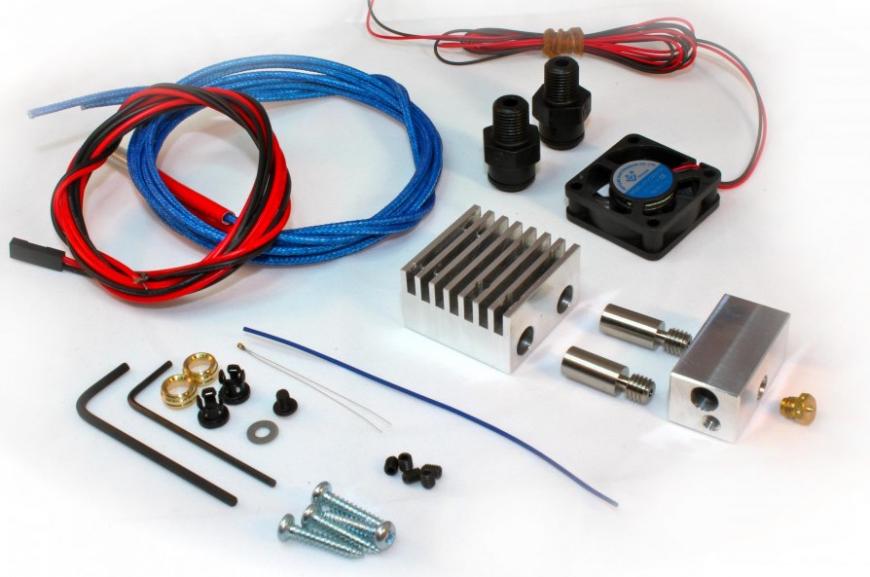

Продолжая цикл статей о моей любимой компании e3d (два студента), хотел осветить их знаменитую на весь мир систему ХотЭндов шестого поколения.

Создатели хотэнда проделали длинный путь к успеху (пацаны ваще ребята) и все удерживают позиции по популярности своих изобретений (Алик кишит).

Не побоюсь этого громкого выражения – «некоторые изобретения являются уникальными для своего времени».

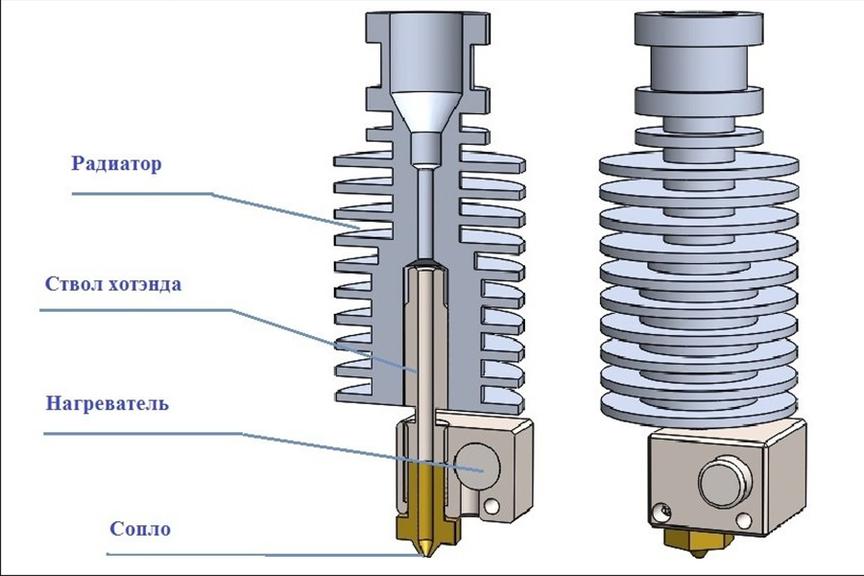

Знаменитый на весь мир ХотЭнд V6

Имеются Директ, Боуден и универсальные варианты, под пластик 1,75 и 3 мм.

Температура плавления больше 400 градусов.

Скорость печати 20-100 мм/сек.

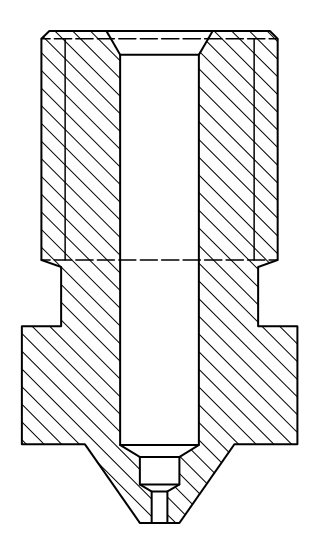

Вся суть и отличие от других ХотЭндов заключается в их подборе материалов, формам и способе обработки.

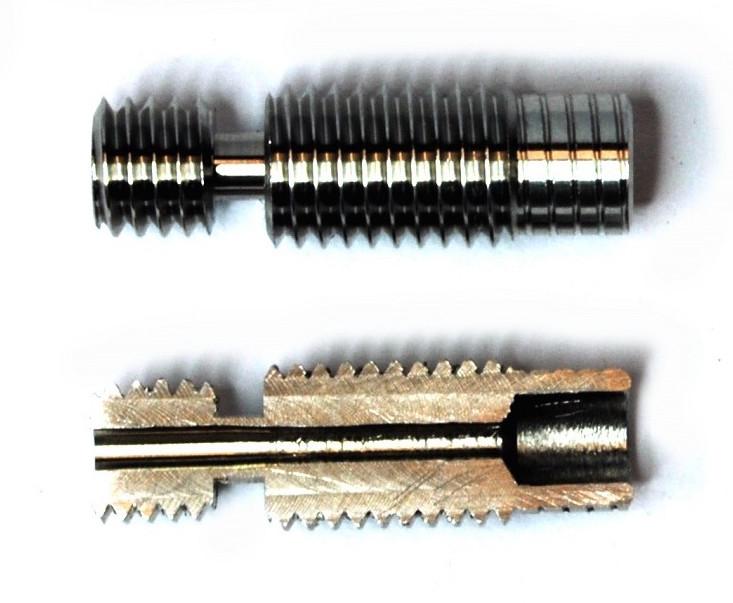

Термобарьер они изготавливают из высококачественной нержавейки, отверстия сверлят в одном направлении (без ступенек).

Толщина стенки, в самом узком месте равна 0,4 мм (судя по чертежу).

Хорошо полируют внутреннюю полость, в отличии от китайцев.

Этот термобарьер имеет не стандартную резьбу M7 с одной стороны (мера вынужденная).

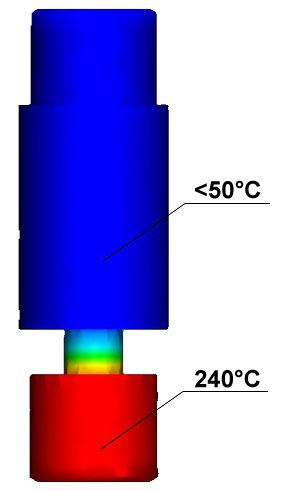

Все эти моменты позволяют в самом узком месте сделать резкую градиенту температуры, которая не позволяет пластику размягчаться и препятствует образованию пробок.

Коэфициент плавления и термоотдача выше, трение больше (по сравнению с Lite версией)

Для более быстрой печати они изобрели Volcano

По своей сути это удлиненная версия термоблока и сопла.

Все это позволяет увеличить скорость экструзии.

Самым последним на свет появилась версия Lite6.

Отличие от V6 заключается в применении других форм и материалов, а также в тефлоновой трубке, которая проходит термобарьер на сквозь. Это уменьшает трение пластика и уменьшает его теплоотдачу по сравнению с нержавейкой.

Цена у него меньше и скорость печати тоже.

Работает только с пластиком диаметром 1,75 мм.

Температура работы 245 градусов.

Скорость печати 20-50 мм/сек.

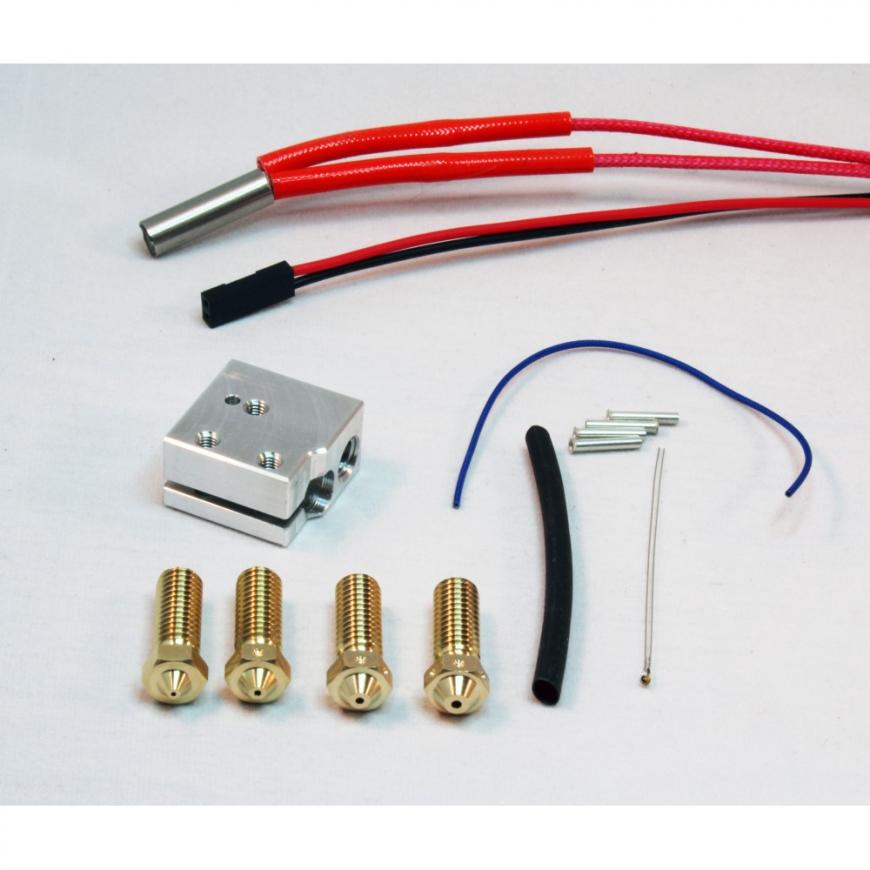

Хотелось бы обратить Ваше внимание на сопла.

Внутренняя форма у них не простая, а ступенчатая.

Слева китай, справа оригинал.

Изобретатели просекли такой момент как износ сопла от длительной печати. Оказывается мягкий пластик нехило выедает мягкий материал сопел.

Диаметр сопла на выходе увеличивается, что сказывается на качестве печати.

Поэтому начали продавать стальные сопла, которые имеет те же размеры, что и медный сопла.

Что легче обработать медь или сталь?

Сопла имеют размеры от 0,25 до 0,8 мм.

Размеры на оригиналах обозначаются точками на соплах.

Теперь пройдемся по радиаторам.

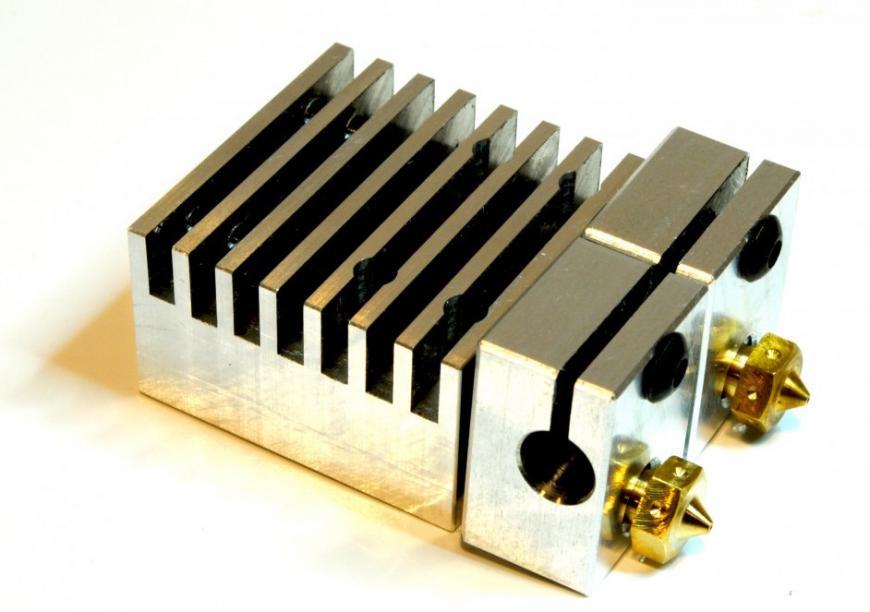

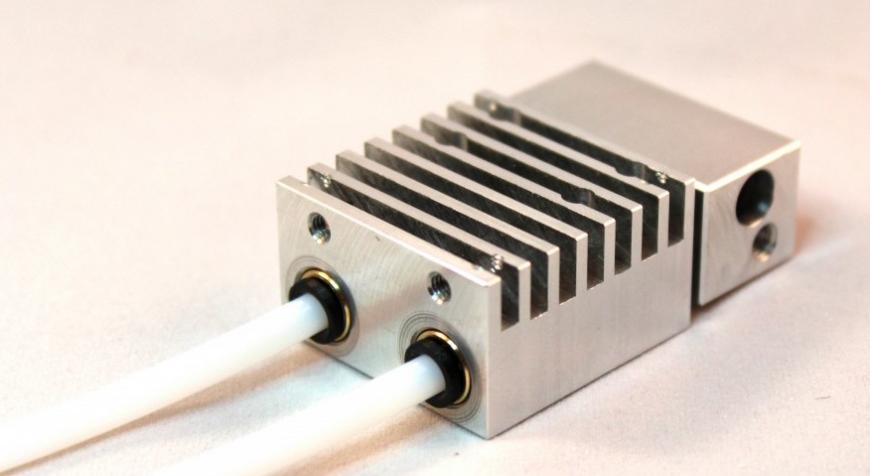

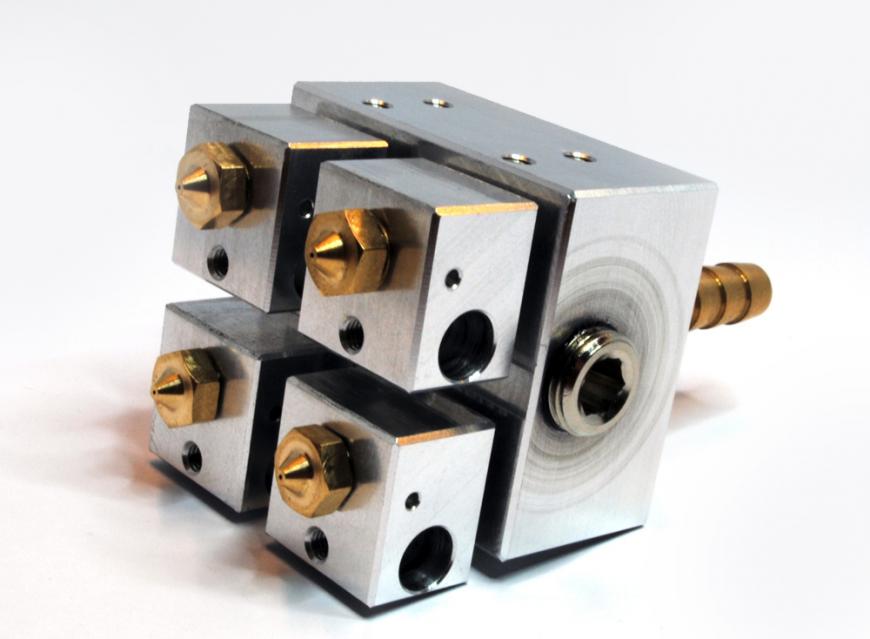

В своем арсенале компания имеет мультиэкструионную систему Chimera.

Этот комплект позволяет печатать двумя филаментами, имеет два сопла и два термобарьера, очень компактно.

Термобарьеры гладкие, иначе не вкрутить.

При печати смешивание разных цветов пластика не происходит.

Отличие заключается в одном сопле.

При печати происходит смешивание разных цветов пластика.

Смешанный пластик необходимо выдавливать (лишняя операция, время на выдавливание, трата пластика).

Без комментариев, 4 цвета … =)

Также у этой компании есть свой 3D принтер.

Вся информация находится в открытом доступе с чертежами по адресу

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как собрать экструдер своими руками?

Печатающая головка – это термин, который мы привыкли слышать при работе с бумажным принтером. Когда говорят о трехмерной печати пластиком, применяют определение «экструдер». Это электромеханический узел, который можно купить в виде запасной детали. Либо сделать самому, имея на руках соответствующие чертежи и компоненты.

Экструдер для 3д-принтера: особенности конструкции

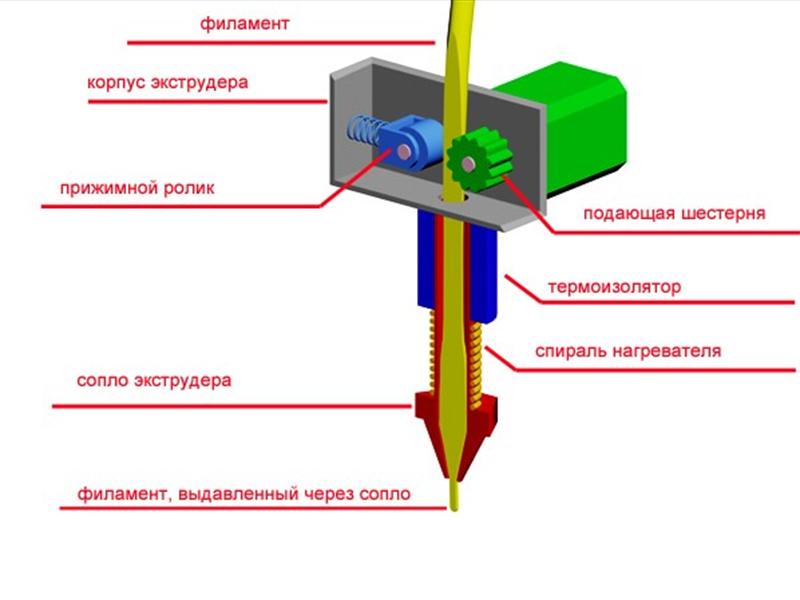

3D-принтер имеет свои особенности, как и любой девайс. Если говорить об экструдере, то его конструкцию можно разделить на два основных компонента:

Узел может иметь цельную конструкцию, когда оба компонента установлены друг за другом. Данная компоновка именуется Direct Extruder. Эта схема встречается в большом количестве современных принтеров. Второй вариант экструдера – Bowden Extruder. Здесь cold-end и hot-end разнесены по разным частям принтера. Горячая часть закреплена в каретке оси Z, а подающий узел установлен на раме. Между собой они соединены тефлоновой трубкой. Такая компоновка значительно облегчает саму печатную головку. Она меньше забивается. Но есть и минусы. Пруток может просто запутаться или обломиться, проходя путь от подающего узла до нагревателя.

Схема работы экструдера

Интересно! Существуют более сложные конструкции со спаренными печатными головками. Они позволяют работать сразу с двумя нитями филамента. В рамках данной статьи мы будем говорить о простом экструдере с одним нагревателем и подающим механизмом.

Как выбрать хотэнд?

Поэтому многие 3D-мейкеры делают самодельные принтеры. В том числе они самостоятельно собирают экструдер, пользуясь открытыми чертежами в сети. Чтобы собрать узел печати правильно, нужно изначально рассчитать, какие задачи он будет решать. Для этого необходимо оценить несколько параметров будущего принтера:

Немного сложнее обстоит дело с hot-end. Здесь можно пойти двумя путями. Первый: купить готовую запчасть в интернете, что также недешево. Второй: сделать его своими руками. Для этого нужно запастись терпением и нужными компонентами. Более подробную инструкцию по сборке хот-энда мы расскажем ближе к концу данного материала.

Внимание! Если вы не хотите делать хот-энд своими руками, можно заказать его на E-bay. Например, модель фирмы E3D. Правда, одна эта деталь обойдется вам в цену нового экструдера в сборке.

Как сделать экструдер для 3d-принтера своими руками?

По сути, нужно отдельно собрать cold-end, затем присоединить к нему hot-end. Полученную конструкцию закрепить на каретке оси Z и подвести питание к полученной конструкции. Но перед этим стоит заранее выписать все компоненты, которые пригодятся в работе.

Что нужно?

Для сборки экструдера потребуется изготовить или купить механические компоненты, электрические детали, а также сделать части корпуса, в котором будут находиться все составляющие экструдера. Из инструментов понадобится: наждачная бумага, сверла, отвертки, паяльник и принадлежности для пайки.

Интересно! Некоторые продавцы на AliExpress предлагают экструдеры в разборе, по частям. Этот вариант также можно рассмотреть.

Основные механические компоненты для сборки:

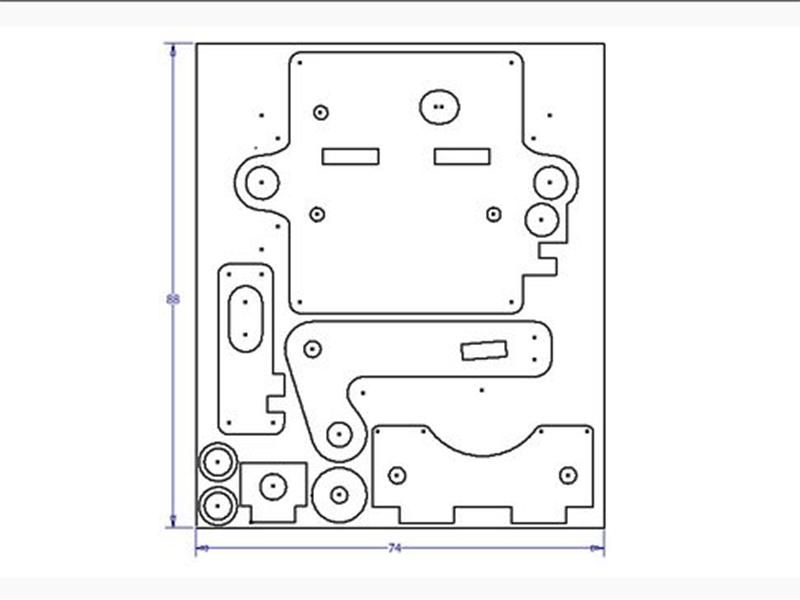

Вся механическая часть экструдера – это cold-end. Устройство подачи собирают как конструктор. Здесь мы предлагаем общую схему механики. Она может немного видоизменяться, в зависимости от выбранного чертежа и метода изготовления.

Схема для печати рамы

Электрические компоненты

К электрическим компонентам можно отнести три вещи: провода, моторчик и нагревательный элемент. Про мощность моторчика мы расскажем подробнее чуть позже. Пока что ознакомимся со схемой сборки нагревательного элемента.

На самодельных экструдерах часто используют алюминиевую пластину. Не обязательно брать цельный брусок, можно обойтись пластинкой толщиной не менее 4 мм. Ее продают в магазинах стройматериалов. Схема построения нагревателя:

В качестве нагревательных элементов можно использовать два резистора по 5–10 Ом. Подбирайте нужное сопротивление исходя из показателей блока питания.

Важно! Для контроля нагрева можно использовать NTS-термистор 100 кОм (B57560G104F). Не стоит использовать термисторы с меньшим сопротивлением. На высоких температурах они дают большую погрешность.

Пошаговая инструкция по сборке экструдера 3d-принтера

На данном этапе мы уже имеем собранный каркас для экструдера с установленным роликом, а также с прижимной шестеренкой. Остается только выбрать подходящий моторчик, отрегулировать прижимной ролик и прикрутить хот-энд с установленным нагревательным элементом. Рассмотрим каждый шаг по отдельности.

Выбор двигателя

Для домашних нужд потребуется шаговый двигатель по типу Nema17. Но можно поступить проще: найти рабочий элемент в старом принтере или сканере. Это самый «слабый» вариант двигателя. Для принтера берут биполярный двигатель на 4 вывода.

Интересно! Для прутков диаметром до 1.75 мм можно поискать двигатель от принтера Epson «EM-257». Он выдает крутящий момент на валу до 3.2 кг/см.

Если моторчик не справляется, нужно поставить дополнительный редуктор. Например, от старого шуруповерта. Полученной конструкции хватит для прутков до 3 мм в диаметре.

Регулировка прижимного ролика

Силу зажима можно проверить опытным путем, когда в экструдере уже собран cold-end. Аккуратно вставьте пруток между роликом и шестерней. Подайте напряжение на моторчик. Саму конструкцию cold-end можно аккуратно зафиксировать в тисках.

Если филамент не захватывается или проскальзывает: нужно растянуть или заменить пружину. Нить не проталкивается внутрь, шестеренка скребет по прутку? Прижмите или откусите виток пружины. Пробуйте найти оптимальное соотношение длины и зажима.

Создание хот-энда

Для самостоятельного создания hot-end вам потребуется:

Схема для выточки ствола представлена на чертеже. На него крепят нагревательный элемент и радиатор. Подводят электрику. К полученному hot-end прикручивают сопло нужного диаметра.

Сборка

Весь процесс сборки можно разделить на несколько этапов:

Провода можно частично припаять в моменте сборки разных узлов или заняться ими в последний момент. Принципиальной разницы нет.

Ошибки и способы их избежать

Во время сборки можно допустить ряд ошибок, которые позже отразятся на качестве печати:

Косвенная ошибка, которая может аукнуться в будущем – это некрепкая рама экструдера. Еще раз повторимся, делайте раму из наименьшего количества деталей. Отдавайте предпочтение пластику, а не фанере. Конструкция должна быть крепкой. Иначе могут появиться люфты. Качество печати заметно упадет.

Собрать экструдер несложно, но в некоторых моментах нужно проявить терпение. Например, при изготовлении ствола hot-end. Также стоит держать в голове все ошибки, которые могут возникнуть во время сборки данного узла.

О теории Хотэнда/ Hotend_theory. Краткое сообщение по результатам работ

Получилось! На основе расчетов было изменено 2 параметра и печать нейлоном/капроном удалась очень хорошо.

Как вы знаете, я занимаюсь изучением и конструированием головок для hotend – то есть головок FDM 3D-принтеров. Есть такое направление конструирования этих принтеров как RepRap. Суть идеи — конструирование 3Д принтеров, которые могут делать детали для воспроизводства самих себя, что собственно и означает сокращение RepRap.

Так вот, время от времени я посматриваю на reprap.org/wiki/Hotend_theory – статью о теории этих самых головок. Раньше было совсем мало. Теперь больше, но в основном вопросы. Некоторые из них (оба) я закрыл для себя год- полтора назад. Правда возникло много других. Значит мне есть что написать.

Это предварительное сообщение, без формул, расчётов, картинок (картинки есть, но мало) и графиков. Чистая лирика, без формул, одни выводы. Без конкретных советов и схем головок — последний вариант очень даже ничего, но суть в полученном знании. Сейчас я более уверен в своих расчетах и они даже, кажется работают, почему и пишу. На радостях. Кое-что ещё предстоит проверить, особенно это касается Турбулятора. Это штучка, в головке, которая может увеличить производительность головки по жидкому пластику в разы при прочих равных параметрах.

Так вот, ближе к делу. После накопления определённых знаний при конструировании головок, в основном для испытательного стенда, я решил сменить головку в своём принтере. Там стояла тоже моя самоделка, только совсем старая и с капроном это печатало не очень хорошо. В процессе изготовления по моим расчетам пришлось кое что переделывать в конструкции для технологичности и дорабатывать и дополнять свои расчётные методики. По итогам – я сделал головку. При попытке печатать, почему-то никак не удавалось добиться прилипания расплава полиамида к столу покрытому каптоном.

Кучка обрывков неприлепившихся первых слоев. Надо не гадать, а считать!

Так как хозяйство своего принтера я знаю вполне хорошо, я был уверен что вопрос в головке. Во время серии опытов по выдавливании лески в воздух я заметил очень интересный эффект

В горячем виде, вживую была заметна как-бы нитка в центре струйки расплава, возникающая при повышении скорости экструзии, на которую нанизываются витки жидкого вязкого расплава.

Так же в процессе этой операции я хорошо переделал файл для расчёта головок. Теперь он позволяет не только посчитать тепловые потоки из головки, из радиатора, в место крепления головки, тепла уносимого с пластиком (нагляднее сказать – холода приносимого с филаментом), но и прогрев филамента в глубину, в динамике, в том числе для случая с перегревом выше рабочей температуры ( То есть температура нагрева – выше нужной для расплавления, но мы считаем время по достижении центром рабочей температуры).

Расчёты показали что образование этой самой нитки, есть прямое следствие непроплавления филамента до центра. Причем вполне точное совпадения расчётного времени плавления и фактического, полученного из расчёта скорости экструзии. Образование нерасплавленной нитки заодно как-то объяснило (ещё вариант – пары воды, их там немало, но почему возникают скачком?) образование плоских пузырей на леске при больших скоростях.

Тогда я посчитал, всё с тем же файлом, унос тепла с приходящим филаментом (он поступает холодный, а вытекает нагретый / расплавленный и влияние его на температуру головки.

Тут есть ньюанс – в моих опытных головках я использовал самодельные термопары с самодельным ПИД-регулятором. В этом случае инерционность регулирования очень мала. В принтере у меня стоит головка с термосопротивлением. Это приводит к немалой задержке регулирования температуры. Так вот, при задержке 3-5 секунд, температура головки из-за уноса тепла филаментом могла упасть на величину до 10ºС. А я рассчитывал рабочий режим исходя из температуры головки 245ºС и прогрева середины до 235ºС. Но при таком отъёме тепла филаментом температура сердцевины могла опуститься до 225ºС, а это уже резкий рост вязкости. Так получалась нитка тянущегося пластика, она отрывала прилипающий к подложке горячий слой при движении головки.

Таким образом, я посчитал необходимые изменения: — увеличить температуру нагрева головки до 255ºС (если использовать более быстрый термодатчик и быструю систему регулирования температуры головки – хотя бы ПИД, но еще возможна предиктивная / предсказательная система регулирования температуры).

Также снизить скорость подачи до рассчитанной теоретически по скорости расплавления.

Дело в том, что для компактности головки я сильно сократил её длину – отсюда и меньшая скорость экструзии по сравнению с опытными экземплярами.

И вот, внеся изменения, я запустил на печать сначала тест, а потом и изделие. Всё пошло очень хорошо, даже коробление, которое всегда было бичом при печати полиамидом, не было большим.

Я это воспринял как пример того, что теория описывает процессы адекватно и может не только объяснить их, но и предсказать некоторые важные параметры.

В её основе нет ничего удивительного или сильно нового.

Важными для описания происходящего в головке являются процессы – теплопроводности и вязкого течения.

Суть в том что филамент расплавляется не сразу. Скорость теплопередачи для пластиков – низкая, теплоёмкость достаточно высокая. Из основ физики мы знаем что большинство веществ плавятся сразу, как только их температура достигнет точки плавления. Так как расплав пластика жидкость очень вязкая, внутреннее перемешивание для него не характерно. Оно (течение) ламинарно (это определяется критерием Рейнольдса, для более вязкой жидкости вероятность турбулентного движения падает), то есть слои не перемешиваются, температура передается в основном теплопроводностью.

В случае, если центральная часть филамента не проплавляется, возможна закупорка, и как мы видим, другие варианты препятствования нормальной печати. Кстати, в случае пластика ABS, картина непроплава совсем другая, там видны в почти прозрачном расплаве мутные островки – ниточки, но пузырики тоже бывают. Правда вроде бы прилипанию при печати это не мешает. По крайней мере не сильно мешает, как я понимаю.

Значит скорость работы головки определяется скоростью полного проплавления филамента до центра. Это происходит передачей тепла от слоя к слою. Время нагрева определяется из притока тепла, массы и теплоёмкости слоя. Следующий слой получает тепло всё от той же стенки головки, но путь, который проходит тепло станет длиннее, а значит больше тепловое сопротивление, значит скорость прогрева станет меньше и так до центра – всё медленнее и медленнее. Правда масса цилиндров уменьшается за счёт уменьшения их диаметра.

Таким образом фактор определяющий производительность головки по расплавлению пластика – длина нагревающей части. Я пробовал играться с «горячим радиатором», это действительно, некоторым образом увеличивало скорость работы, но возрастала опасность пробкообразования, если не контролировать температуру радиатора. Чем длинее нагревающая часть, тем выше производительность по плавлению. Зависимость – линейная. Да, да! Линейная. И, кстати, производительность для разных диаметров филамента тоже практически одинакова. Это однозначно следует из расчётов. Да, время полного расплавления растёт пропорционально квадрату диаметра. Но и площадь сечения филамента, а значит объём единицы длины, тоже пропорциональна квадрату диаметра филамента.

Следующий важный момент, который влияет в очень большой степени:

— Сопротивление сопла. Увы, я тоже когда-то заблуждался, как и авторы вопроса в reprap.org/wiki/Hotend_theory о форме сопла. Это давно решённый гидродинамикой вопрос, ответ на который можно найти даже в самых обычных учебниках. Я пользовался «Процессами и аппаратами химической технологии» Касаткина. Не рекомендую. Путаная книга, но я по ней учился. И жил, и выжил. Ответ – сопротивление в основном определяется диаметром сопла, вязкостью жидкости и длиной участка сопла. То есть делать его вытянутым или хитрой параболической формы не имеет смысла. Я это просчитывал и проверял экспериментально. Правда вариант с вытянутым соплом, кажется очень подходит для ручек-принтеров. Там, важно что получается очень ровная, совсем не раздувающаяся из-за межслоевого трения леска. Но сопротивление высокое, очень высокое.

Правда в данном случае мы говорим, о ньютоновских жидкостях. Неньютоновость жидких расплавов полимеров мне экспериментально увидеть не удалось. Давишь больше – она больше и течет. Потом затыкается – уже из-за непроплава, или продира лески хобболтом, или проскальзывания хобболта. Это же сопротивление будет иметь место и на всём участке плавления. Его доля достаточно велика, особенно в случае сопел больших диаметров (0,5 мм и больше). При этом в случае филамента меньшего диаметра эта составляющая будет относительно больше.

Так что для резкого уменьшения сопротивления на участке сопла, надо просто его делать очень тонким. В смысле – тонкий канал сопла. Но тут уже латунь будет нехороша. Сталь, стальная фольга. Тогда можно говорить о соплах на 0,1 мм. Если делать отверстия электроэрозионно, то должны работать и меньшие диаметры, при приемлемых скоростях печати.

С печатью мелких деталей разобрались.Если контур стенок делать тонким соплом, а заливку ядра детали делать соплом большого диаметра, можно получить хорошую скорость печати при высокой детализации (возможно применение пластиков с разной температурой плавления чтобы предохранить наружный контур от деформации при заполнении).

Значит, вопрос дальнейшего совершенствования головок упирается в вопрос скорости расплавления филамента.

И тут небезнадёжно! Как мы можем знать, промышленные экструдеры, делающие для нас филамент и рыболовную леску извергают их со скоростями до десятков метров в секунду!

Наши головки – 30-300, ну 500 мм в секунду. В метрах это выглядит 0,03-0,5. Почему?

Они используют подогреваемый шнек. Уже давно используют. Шнек радикально решает вопрос с теплопередачей тепла от нагретых поверхностей к поверхности подлежащей расплавлению.

Однако в маленькой головке сделать подогреваемый шнек представлялось не только невозможным, но даже и ненужным. С подачи и по идее моего товарища-физика было предложено решение которое может в несколько раз повысить скорость расплавления на том же самом отрезке. Причем вопрос степени ускорения зависит, в основном, от технологических возможностей изготовления. Деталюшка получается для имеющегося у меня оборудования достаточно трудно изготавливаемая, а печатать на металлопорошковом принтере на заказ, денег не имею. У меня нет даже фрезерного станка, а глубину сверления я регулирую прокручивая шайбу к сверлу. Штучку мы решили назвать — Турбулятор (Turbulator).

Только у меня есть сомнения что эти мои изыскания кому-нибудь нужны. Мне сразу говорят — «да у нас принтер на 300 мм/с весь трясётся». Да, надо делать другую кинематическую схему, надо делать другой экструдер. Сильно другой. Чтобы блок головки с экструдером был в разы менее инерционен и не имел недостатков wade-экструдеров. Я считаю что схема с XYZ – декартовыми координатами, принципиально не сможет работать на больших скоростях. По моим прикидкам, если реализовать механику в системе полярных координат αRZ во многих случаях скорость печати может стать очень высокой. Для компенсации действия центробежного эффекта можно применить неплоскую схему печати. Печать как бы на поверхности сферы. Это, естественно, достаточно непросто реализовать с точки зрения программной, но множество технологических достижений получено именно на этом пути. Пути усложнения обсчётов, для получения лучших результатов, либо упрощения механики.

До этого я публиковал серию статей на тему проектирования таких головок:

Там много длинных мест, в целом большинство верно, некоторые места поучительны (про головки с вытянутыми соплами — это архаизм от инженерной неграмотности — я сам был такой), некоторые вещи излишне детализированы, расчеты и формулы — это ад, как там не наделать ошибок? Горячий радиатор — лучше без него, хотя и чуть медленнее. Кстати, судя по огромным радиаторам многих головок кпд их низок — много тепла уносится. В последнем экземпляре подсчет дает до 20% кпд. 7 ватт из 40 на расплавление. Это по нейлону/полиамиду. С ABS и PLA будет по-другому.

Ещё хочу обратиться к коллегам и единомышленникам — я хотел бы сделать статью по теории и практике расчета хотэндов, сжатую и исправленную, с результатом опытов по Турбулятору, а также сделать её доступной на английском для RepRap сообщества. Если Вы считаете что это хорошая идея, предлагаю хотя бы одобрить, ну а когда дойдет до статьи помочь поправить/перевести, если кто сможет (я склонен использовать Гугл-транслятор) и подсказать как и куда это лучше поместить. В туалете на гвоздь не предлагать — нет бумажной версии 8))