Как сделать деревянный шкив видео

Можно ли сделать шкив из фанеры?

Продолжаем эксперименты с деревом.

А именно с фанерой.

Почему то мне кажется, что свойства этого материала не оценены до конца.

А ведь фанера прочный конструкционный материал (авиационный материал).

Но ввиду невозможности конвеерного производства деталей из фанеры, многие производители перешли на металлы и полимеры.

Тем не менее, ряд задач можно решить путем использования фанеры.

Например, выточить шкив для клиноременной передачи.

Жаль что в данном случае мне попался не самый качественный кусок фанеры 10 мм.

Несколько задиров образовались.

Шкиву уже год. Полет отличный))

Пальцы и глаза на месте.

Дубликаты не найдены

Рукодельники

27.6K поста 43.5K подписчика

Правила сообщества

1. Будьте вежливы, старайтесь писать грамотно.

2. В публикациях используйте четкие и красивые фотографии.

3. Автор поста с тегом [моё] может оставить ссылку на свой профиль, группу или канал на других источниках, при условии, что ссылки (активные и не активные) не ведут на прямые продажи. Допускается не больше четырёх ссылок и только в конце поста (п. 8.5 основных правил).

-ссылки рекламного характера/спам;

-ссылки, ведущие на магазины с указанием стоимости товара/услуги;

-ссылки, ведущие на призывы, покупки, продажи, подписки, репосты, голосование и тому подобное.

(нарушение основных правил сайта, п.8.1 и п. 8.2).

При переходе по ссылке запрещено наличие активных (кликабельных) ссылок, ведущих на вышеперечисленное в п.3, содержание таких ключевых слов как «товар», «услуга», «купить», «продам», «в наличии», «под заказ» и т.п.

3.1 Размещение контактов автора (самим автором или другими пользователями) в комментариях запрещено и подлежит удалению (п. 9.1 и 9.3 основных правил).

4. Обязательным для авторов является наличие технических характеристик изделия в публикациях (материалы, техники, авторские приемы, размеры, времязатраты и прочее) в текстовом виде.

Также помечайте свою работу тегом «Рукоделие с процессом» или «Рукоделие без процесса».

5. Пост-видео, пост-фото без текстового описания переносится в общую ленту. Даже если в видео показан подробный процесс изготовления, делайте краткое описание для тех, у кого нет возможности/желания смотреть видео.

Администрация оставляет за собой право решать, насколько описание соответствует пункту 5.

6. Посты с нарушениями без предупреждения переносятся в общую ленту.

За неоднократные нарушения автор получает бан.

Автор может размещать новую публикацию в сообществе, не допуская полученных ранее замечаний.

7. Пожелания, замечания, предложения и критику пишите с пометкой @admoders

Вступают в силу с 16:00 (по МСК) 01.03.2020

Сделать можно, но работать будет недолго. Фанера имеет нехорошее свойство расслаиваться между слоями.

Не поможет. Шкивы нагреваются, клей плывёт

Уж лучше использовать эпоксидку с наполнителями, надёжнее получается.

Да не нагреваются они. Ремень то не проскальзывает.

Эксперимент идет уже год. Шкив еще цел.

Ого!! Не ожидал, что тут могу встретить мастера, сумевшего построить ленточную пилу.

Какой диаметр приводящих колес у вас? Какая высота пропила.

Я в первый раз на вал двигателя фанерную заготовку набивал. Такой шкив продержался пару недель. Потом сделал шкив как в видео. Из двух половин. Работает, уже, более года.

Станок, в среднем, включаю на 3-4 часа в неделю.

Колёса 400мм, высота пропила 300, яблоню нужно было распустить.

Есть фото? А то я коллекционирую подобного рода самодельные станки. Каждый мастер всегда делает по своему те или иные узлы. Потому с каждым годом уровень изделий становится все выше.

Фанера очень непостоянный товар(

Так быстрее и экономичнее по времени. Плюс шкив можно выточить нужного диаметра под любой вал.

Мне кажется, с метала будет экономичней. Так как он прослужит намного больше.

А делать его, не сложней. (при наличии станка).

Вот в станок все и упирается. А если из фанеры, то можно сразу на валу двигателя и подручными инструментами. Дел на 40 минут.

Если использовать фанеру ФБС (бакелитовую) то детальки будут прочнее, менее подверженными расслаиванию и влагостойкими.

Такую фанеру используют для съёмной опалубки и в кораблестроении.

В последнее время под видом бакелитовой продают «бакелитозированную»

В самом похабном смысле просто дешмянскую фанеру обмазанную смолой.

И стоит она как чугунный мост.

В зависимости от марки бывает с пропитанными наружными слоями и целиком пропитанная. Видимо навариваться лучше продавая дешёвый вариант по цене дорогого.

Видимо навариваться лучше продавая дешёвый вариант по цене дорогого.

Ну есть и чувак который станки из фанеры делает

Маттиас великолепен. Его видео о ленточных пилах я с десяток раз пересмотрел. Потом решился на постройку собственного станка. Ну а затем решил более подробно осветить эту тему.

Есть чувак, который музыкальные машины из фанеры делает

И фанеры можно делать почти все. кроме болгарки.

Текстолит отличный материал. Вечный. Но его нужно искать.

А фанеры вокруг полно.

Пыль меня сильно не пугает. Для борьбы с нею есть пылесос.

Ссылкой и вставлял. А тут напрямую начало показывать.

Может рейтинга стало хватать?

Специальный токарный станок для срезания стопорного кольца бандажа колёсной пары

Рязанским станкостроительным заводом ПКФ «Станкосервис» сдан новый специальный тяжелый токарный станок для вырезания стопорного кольца бандажа колёсных пары. Станок создан на базе тяжелого универсального токарно-винторезного станка РТС317-3 (РТ317).

Станок предназначен для железнодорожных ремонтных мастерских и применяется для вырезания бандажных колец колесных пар локомотивов и вагонов за один установ.

Колесная пара зажимается в центрах. Крутящий момент передаётся специальным поводковым устройством, что обеспечивает быструю смену ремонтируемого изделия и точное позиционирование. Обработка производится с помощью специального двухстороннего резцедержателя.

На видео внутризаводские испытания станка.

Массивный резцедержатель и широкая станина обеспечивают высокую жёсткость и точность при больших нагрузках резания.

В данной модификации станка отсутствуют штурвал, ходовой винт и ходовой вал. Управление подачами осуществляется частотным приводом с пульта оператора. (Станок в консервации)

Основные базовой модели РТС317:

— Наибольшая длина обрабатываемой заготовки — 3 метра

— Диаметр устанавливаемой детали над станиной — до 1,9 метра

— Масса станка с оборудованием около 16 тонн

Установка стойки с ЧПУ на самодельный токарный станок, а так же установкой новой передней бабки и нового шпинделя

Доброго времени суток всем!

В предыдущих постах я публиковал в целом рассказ про токарный станок с ЧПУ который мы с ребятами построили плюс было продолжение по сборке новой передней бабки.

В этот раз установим новую переднюю бабку, новый шпиндель, перетряхнем полностью электрошкаф, и конечно же подключим новую стойку с ЧПУ SZGH 1000 tdb, должен сказать стойкой очень довольны. Интуитивно понятная, имеет широкие настройки!

Немного о моей команде, мы в команде ребята реально очень самокритичные, или как про нас говорят самоеды, сами придираемся к качеству наших работ. Гости приходят диву даются, нам кажется ерунда получилась когда делаем какой либо из проектов.

И наконец то после установки новой передней бабки и стойки с ЧПУ мы реально довольны тем как станок работает, для понимания работает в центре с японскими и немецкими обрабатывающими центрами, соответственно знаем как должно быть хорошо.

С новой стойко и с новой бабкой стало очень хорошо, размеры корректируются четко, привязки не слетают как на Мач3, резьбу метчиком режет без компенсируюих патронов.

Сделали даже небольшой заказик на 22к это 2000 тестовых заклепок из АМГ 5

Приятного просмотра господа!

Десятизаходная резьба в два направления

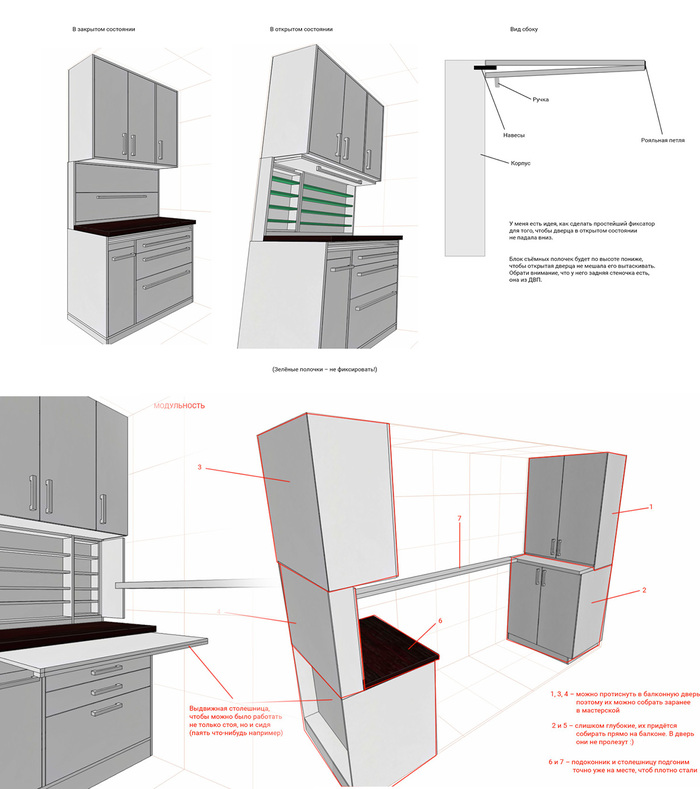

Моя мастерская на балконе

Привет, Пикабу! Я читаю вас уже более пяти лет, но поделиться чем-то решил только сейчас. Котиков с гифками здесь и без меня предостаточно, а чего-то дельного и интересного для стоящего поста, до недавних пор, у меня на примете не было.

На своём балконе я обустроил маленькую, но уютную и довольно удобную мастерскую. Которая, из мастерской велосипедно-слесарной, со временем стала ещё и токарной.

Предыстория моей мастерской самая обычная. Это был заурядный балкон на пятом этаже панельной хрущёвки. Спустя годы, когда закончился ремонт в квартире, очередь дошла и до него. Старый балкон (деревянные рамы с остеклением, стальная решётка по периметру и обшивка из ДВП) был снесён до основания. Осталась лишь плита, на которой был сооружён новый, расширенный балкон из стальных металлоконструкций и обшивкой из профлиста.

К сожалению, ни единой фотографии «до» я не нашёл. Но, поверьте, там не на что было смотреть 🙂 Есть лишь немного фотографий процесса реконструкции, о которой я расскажу вкратце, не вдаваясь в подробности.

Я предвидел необходимость длительного пребывания в этом помещении, а так же хранения массы нужных вещей и инструментов, и решил хорошенько его утеплить. Сначала был смонтирован слой вспененного полистерола толщиной 40 мм, а затем, на деревянной обрешётке с соблюдением воздушного зазора — слой пенофола с двухсторонним фольгированием. Все швы и стыки тщательнейшим образом запенивались. Порой, монтажная пена, в процессе расширения и застывания, трансформировалась в совершенно причудливые формы 😀

Вплоть до этапа заливки пола мне помогал мой друг (который запечатлён на фото выше). Не знаю, как бы я справился без него, и справился ли бы вообще. За что огромнейшее ему спасибо!

Стыки пенофола проклеивались алюминиевой лентой. В итоге, получилось что-то вроде термоса.

Затем, опять с соблюдением воздушного зазора, всё было окончательно зашито ОСП плитами.

Самым сложным моментом был пол. Требовалось смонтировать электрический тёплый пол в слое плиточного клея, поверх стяжки. А для этого нужно было эту самую стяжку залить по ОСП. Претендовать на правильность создания подобной стяжки не могу. Материалов по этой теме на тот момент я почти не нашёл. Был лишь пост на каком-то строительном форуме от человека, который неплохо ориентировался в продукции одного популярного бренда стройматериалов, и который расписал там техпроцесс создания подобного пола. На эту информацию я и опирался в дальнейшем.

Тут есть ряд тонкостей. Во-первых, для хорошей адгезии стяжки с ОСП необходима специальная грунтовка. Она представляет собой что-то вроде пасты (розового цвета), и застывает в виде разводов, с неровной и слегка пористой, с песчинками, поверхностью. Во-вторых, сам слой стяжки необходимо было сделать максимально прочным, т.к. толщина его была совсем небольшая (если мне не изменяет пямять — около 30-ти миллиметров). Для достижения необходимой прочности стяжки, я с огромным трудом купил необходимый компонент (какой-то специальный полимеризатор). Пришлось купить большую канистру, из общей ёмкости которой я использовал лишь самую малость. По счастливому стечению обстоятельств, мне удалось продать остаток этой чудо-жидкости на онлайн-барахолке.

Выполнив эти два условия и положив плитку на хороший плиточный клей, я получил отличный и довольно прочный пол. По итогам работы ни малейшего прогибания пола не ощущается, хотя, при перемещении по черновому слою ОСП, деформация была хорошо заметна. На фото видно, что стяжка залита не на всю длину балкона. Я сделал отступы слева и справа на необходимое расстояние, куда в последствии была установлена мебель.

В качестве финишного облицовочного материала был выбран ламинат, ранее превосходно себя зарекомендовавший в коридоре.

Когда с отделкой было покончено, я приступил к проектированию мебели. До этого мною уже была освоена, известная всем мебельщикам, программа, и вся мебель в нашей квартире была спроектирована самостоятельно.

Вот лишь парочка из десятков набросков, отправленых моему товарищу-мебельщику, который и сделал для меня все эти чудесные столы, шкафы и полочки:

На этом моё, получившееся каким-то уж слишком длинным, предисловие заканчивается. Далее расскажу и покажу, что же получилось в конце-концов!

Вот схема балкона, с приблизительными размерами и расположением элементов, которая поможет понять, что показано на фотографиях:

Если зайти на балкон и посмотреть налево, то можно увидеть рабочее место с его центральным элементом — токарным станочком 🙂

За станком расположен неглубокий шкаф с инструментами, дверца которого, по моему мнению, является одним из наиболее удачных решений в мастерской.

При открытии дверца складывается пополам и фиксируется над шкафом. Таким образом она не задевает то, что находтся в данный момент на столе, и не мешает работать.

Кроме функциональности для меня всегда была важна эстетическая составляющая. Хотелось, чтобы в «режиме ожидания» мастерская не выглядела захламлённой и не была перегружена визуально. Поэтому, после долгих раздумий над конструкцией дверцы, которая будет скрывать за собой инструменты, в итоге я пришёл именно к такому решению.

В открытом состоянии дверца фиксируется вот таким нехитрым устройством. Это одна из частей старенькой советской защёлки, которая долго валялась у меня в загашнике и, наконец-то, нашла своё место.

Токарной моя мастерская стала лишь совсем недавно, и ранее в этом шкафчике располагались многочисленные велоинструменты (надо сказать, часть из них осталась на своём месте, слева). Пару недель спустя работы на токарном я понял, что пора расположение инструментов менять. Велосипедным инструментом я пользовался пару-тройку раз в год: перед началом велосезона, иногда в процессе катания и изредка помогал поправить велик кому-то из товарищей.

В навесном шкафу, над рабочим столом, расположились ящики со всякой всячиной, техническая библиотечка и его величество штангенрейсмас. Всё отсортировано определённым образом, чтобы легче было найти что-то нужное при необходимости.

В основании стола-верстака четыре отсека:

В правой части находятся выдвижные ящики, в первом из которых, в основном, хранятся многочисленные ручные инструменты. Этот ящик я разбил на секции, иначе инструмент очень быстро разлетается и перемешивается, и найти что-то нужное становится крайне непростой задачей.

Второй ящик — средней глубины. Тут хранятся, большей частью, небольшие боксы со всякой мелочёвкой.

Третий ящик — самый глубокий. В этом ящике хранятся большие боксы с крепёжкой, чемоданы с электроинструментом и коробка с кругляком. Ну какая же токарка без кругляка? =)

По соседству с этими ящиками разместилась импровизированная «серверная». Тут хранится системник, на который я делаю бекапы с рабочих компьютеров, а так же пишется видео с камеры наблюдения. В верхней части пропилено отверстие и установлен кулер для принудительной вентиляции, иначе в летнюю жару компьютер может и сгореть. Балкон раскаляется довольно сильно, потому что окна квартиры выходят на солнечную сторону дома. Так же, в этом отсеке находится бесперебойник для этого системника и блок питания для всяческих зарядных нужд.

Слева от рабочего стола, на подоконнике, находится наждак (или точило по-нашему) для заточки резцов, свёрл и прочих точильно-шлифовальных работ. Тут всё по классике: слева — алмаз, справа — камень. При необходимости довольно просто установить полировальный войлочный диск или, скажем, электрокорунд нужной зернистости.

Вторым удачнейшим решением в мастерской я считаю дополнительную выдвижную столешницу, которая выезжает из под основной столешницы рабочего стола. Во время канифольных дел, вроде пайки каких-то электронных компонентов, вырезания чего-то, или другой сидячей работы, эта столешница просто незаменима!

С самого начала мне было понятно, что эту столешницу надо как-то фиксировать в выдвинутом положении, иначе она постоянно будет уезжать обратно внутрь стола. В данный момент фиксирующие элементы (слева — упорно-скользящая направляющая, справа — опора с защёлкой) изготовлены из пластика, путём 3D-печати. Их жёсткости, конечно же, не достаточно, но прототип получился вполне рабочим. В дальнейшем я планирую изготовить эти детали из алюминия, т.к. в скором будущем, кроме токарной обработки, у меня появится возможность производить и обработку фрезерную.

Самые внимательные наверняка заметили непонятную круглую штуковину на столешнице под станком. Это основание слесарных тисков, которые я устанавливаю лишь при необходимости. В этом случае станок приходится смещать назад, ближе к шкафчику с инструментами. Не очень удобно, но это особенности работы в таком маленьком пространстве, как балкон. У меня уже есть мысли, как сделать этот процесс немного удобнее. Процесс развитя мастерской не остановить!

Справа от входной двери находится большой шкаф, в котором, в основном, хранятся вещи к мастерской отношения не имеющие.

Справделивости ради стоит сказать, что небольшую часть шкафа всё же занимает оснастка (вроде разрбранной сверлильной стойки, тисков (слесарных и станочных), поверочной плиты и запчастей для станка), а так же «циклон» для пылесоса (он на самой верхней полке), собранный мною по конструкции небезызвестного @advocateEgorov. Это воистину незаменимое устройство!

Терморегулятор тёплого пола находится при входе, слева.

После продолжительного времяпровождения за станком спина затекает и ноги устают. Немножко размяться позволяет турник, установленный над входом в мастерскую. К сожалению, мне ещё есть к чему стремиться в плане подтягиваний 🙂

На этом позвольте закончить своё повествование. Спасибо всем, кто дочитал до конца. Надеюсь вам было интересно, и те, кто ещё только задумывается над созданием своей мастерской, смогут почерпнуть из этого поста что-то интересное. А какие-то мои решения пригодятся в этом увлекательном созидательном процессе.

Если у вас возникли какие-то вопросы, или вы хотите, чтобы я о чём-то рассказал более подробно — пишите в комментариях. Постараюсь всем ответить.

С вами был Балконный Токарь.

Всегда следуйте за своей мечтой и будьте здоровы!

Модернизация патрона токарного станка по дереву. Кольцевые губки.

Прошу прощения за много букв. Спасибо, что дочитали до конца)