Как сделать деталь в инвенторе

Inventor

Не удалось извлечь оглавление

Создание деталей в сборках

Новые детали или сборки можно создавать при работе в существующей сборке. При создании детали по месту результат аналогичен результату при вставке ранее созданного файла детали. Можно создать эскиз на грани компонента сборки (или рабочей поверхности сборки) и включить геометрию из других компонентов сборки в эскизы элементов. После вызова команды «Создать» и выбора плоскости построения эскиза активизируется среда моделирования деталей. Новой детали рекомендуется задать смысловое имя. В браузере активной становится новая деталь, а сборка верхнего уровня становится недоступной.

Детали, созданные по месту (в контексте сборки), могут иметь следующие особенности:

Выберите «Структура спецификации по умолчанию» для компонента по месту. Свойство «Структура спецификации» определяет статус компонента в спецификации. Структура спецификации может быть представлена одним из пяти основных видов: «Обычный», «Фантомный», «Ссылочный», «Приобретенный» и «Неразделимый». На уровне вхождения компонента можно переопределить структуру на вариант «Ссылка».

Виртуальные компоненты считаются реальными компонентами и обрабатываются как таковые для всех практических целей. У них есть представление в браузере, свойства, например, количество, «Структура спецификации», «Обозначение» и т. д.

Эскизы для новых деталей можно создавать на гранях других компонентов, которые содержат требуемые для новой детали ребра или конструктивные элементы. По умолчанию между выбранной гранью и гранью, образованной новым эскизом, накладывается геометрическая зависимость. Если в дальнейшем новую деталь потребуется переместить, наложенную зависимость можно будет удалить.

Зависимости можно сделать адаптивными. Для этого на вкладке «Сборка» диалогового окна «Настройка» следует выбрать соответствующий параметр. После этого деталь сможет изменять свои размеры и позицию при изменении компонентов или параметров зависимостей.

При создании новой детали можно проецировать геометрию с грани другой детали. Новую деталь можно связать с родительской деталью. Перед созданием детали в диалоговом окне «Параметры приложения» на вкладке «Сборка» установите флажок «Создавать ассоциативные проекции ребер/контуров при редактировании по месту». Как правило, этот флажок устанавливается только один раз при настройке параметров.

Детали могут быть ограничены гранями других компонентов сборки. Для создания таких деталей в элементах выдавливания следует использовать опции «От и До» и «До выбранного». Элементы выдавливания со значениями «От и до» или «К границам» для других компонентов сборки по умолчанию являются адаптивными. При необходимости можно изменить размер или позицию относительно других компонентов.

Создание детали в Autodesk Inventor

На этапах разработки и проектирования изделий очень важно создавать правильные модели деталей, поскольку от их полноты, качества и уровня проработки зависит общее качество проектируемых объектов. В этой статье вы найдете практические советы и рекомендации по созданию деталей в Autodesk Inventor.

Деталь – основная часть любого изделия. Она изготавливается из однородного по структуре и свойствам материала, без применения каких-либо сборочных операций. Другими словами, деталь всегда выпиливается из одного куска, отливается из одного расплава или гнется из одного листа, а не собирается из отдельных частей.

При разработке изделий с помощью автоматизированных систем важно не просто построить модели деталей, а сделать их такими, чтобы в дальнейшем по ним можно было получить всю необходимую для производства информацию. CAD-система Autodesk Inventor обладает всей необходимой функциональностью для полноценного создания деталей.

Далее в статье вы найдете информацию о ключевых этапах создания деталей в Autodesk Inventor. Соблюдать их все не обязательно, но мы настоятельно рекомендуем придерживаться описанного сценария работы.

Тщательно продумайте стратегию работы

Перед началом построения детали необходимо подумать над ее назначением, конструктивными характеристиками и технологией изготовления.

Дело в том, что построение модели детали не является самоцелью, это всего лишь инструмент проектирования. В дальнейшем по готовой модели можно оформлять чертежи, разрабатывать технологические документы, составлять управляющие программы для станков с ЧПУ, проводить над ней прочностные и тепловые расчеты, получать фотореалистичные изображения готового изделия и многое другое.

Принцип построения модели зависит от технологии ее изготовления (механообработка, точение, резание, литье, гибка, трехмерная печать и пр.), поэтому сначала определитесь со способом производства. Делать это нужно именно перед началом моделирования, поскольку, например, если вы будете строить деталь с помощью обычных операций, а потом решите получить ее развертку, то сделать это, скорее всего, не получится, и модель нужно будет полностью переделывать.

Также перед тем, как сделать деталь в Autodesk Inventor, стоит подумать о материале и сортаменте, из которых планируется деталь произвести.

Параметризация

Параметризация позволяет легко изменять геометрию, структуру и состав детали с помощью ввода числовых и логических значений переменных, а не редактирования эскизов и операций.

Например, при построении модели вала логично будет предположить, что в какой-то момент возникнет необходимость изменить его диаметр и длину. В случае построения модели без параметров для проведения таких изменений необходимо будет сначала отредактировать эскиз, исправив значение размера, отвечающего за диаметр, а потом отредактировать свойства операции, отвечающей за длину вала. Гораздо удобнее будет внести изменения в случае параметризованной детали, для этого необходимо в редакторе параметров ввести значения диаметра и длины.

Кроме того, параметризация просто необходима при создании семейств типовых деталей и деталей с исполнениями. Имена параметров в дальнейшем можно использовать как при оформлении чертежей, так и для параметризации всей сборки, в которую будут входить самые разные детали и узлы.

Создать деталь в Inventor можно с помощью окна «Параметры», которое вызывается одноименной командной на ленте на вкладке «Управление».

К сожалению, на начальных этапах не всегда возможно полностью описать все параметры будущей детали, но добавить их можно как в процессе построения, так и после того, как модель будет готова. Тем не менее, настоятельно рекомендуется перед началом создания детали описать ее основные параметры, такие как габаритные и присоединительные размеры, размеры ключевых элементов, которые влияют на ее форму и взаимодействие с другими деталями в сборке. Например, диаметры хвостовиков валов, толщина материала, диаметры крепежных и присоединительных отверстий и пр.

Создайте базовый элемент детали

Первый этап непосредственной работы над моделью – создание базового элемента детали.

Базовый элемент – это первая и главная часть детали, на основе которой будет строиться вся ее геометрия. Если деталь будет изготавливаться методом фрезеровки, то базовым элементом может быть заготовка, описывающая габариты детали, или некое основание. Если деталь предполагается изготовить гибкой, то в качестве базового элемента необходимо создать заготовку листа материала. Точеные детали рекомендуется начинать строить с тела вращения.

Для создания базового элемента выберите существующую стандартную плоскость или создайте новую и начните строить на ней эскиз.

При выборе плоскости построения и создании эскизов необходимо придерживаться следующих рекомендаций:

На этапе создания базового элемента самое время задуматься о параметризации модели, если вы еще не описали параметры ранее.

Сформируйте геометрию детали

После того, как определен и создан базовый элемент детали, можно переходить к формированию остальной геометрии.

Все элементы трехмерной геометрии должны быть привязаны к базовому элементу детали и другим элементам либо с помощью инструментов проецирования и наследования геометрии, либо с помощью параметров. Этот способ построения предотвратит возникновение ошибок при корректировке модели и изменении ее параметров.

Несколько советов и распространенных приемов, соблюдая которые можно построить хорошую модель детали:

Назначьте для детали материал и внешнее представление

Каждой модели детали необходимо назначить материал, из которого она изготавливается. Это необходимо для того, чтобы в Autodesk Inventor можно было вычислить массу, центр масс и инерционные характеристики деталей. В дальнейшем при попадании детали в сборку ее масса будет учитываться при вычислении общей массы сборки, а при оформлении документации ее масса автоматически занесется в основную надпись чертежа детали.

В Autodesk Inventor отдельно можно назначить материал детали и внешнее представление. Материал отвечает за физические параметры модели, а внешнее представление только за внешний вид (другими словами, это текстура или однородный цвет, которым будет раскрашена модель). Например, если нам необходимо получить стальную деталь синего цвета, то ей необходимо назначить материал «Сталь», а в качестве внешнего представления выбрать «Синий».

Для назначения материала и внешнего представления используются выпадающие списки в верхней части окна Inventor.

Чтобы узнать массу детали, кликните правой кнопкой мыши на ее название в дереве модели, а затем в меню выберите пункт «Свойства Inventor». В появившемся окне на вкладке «Физические» в соответствующем поле будет отображена масса.

Если поле массы остается пустым, нажмите кнопку «Обновить». Обратите внимание, что на этой же вкладке можно назначить материал детали.

Опишите свойства детали

Мало просто создать деталь в Inventor, нужно наделить ее всеми необходимыми свойствами.

В Autodesk Inventor каждая деталь обладает целым набором свойств, которые позволяют системе однозначно идентифицировать деталь, упрощают поиск и оформление документов. Например, заполненные в детали свойства «Обозначение» и «Наименование» автоматически попадут в основную надпись при оформлении чертежа детали и в поля спецификации при оформлении документов на сборочную единицу.

Доступ к свойствам модели можно получить, кликнув правой кнопкой мыши на названии детали в дереве модели и выбрав пункт меню «Свойства Inventor».

В открывшемся окне необходимо заполнить следующие свойства:

Также при желании можно заполнить свойства, касающиеся учета и хранения документации на деталь, авторов, проверяющих и многие другие.

Заключение

Как уже отмечалось выше, создание детали в Инвентор не сводится к простому построению трехмерной модели. Каждая деталь должна быть построена с учетом технологии ее изготовления, выбранных материалов, конструктивных и физических характеристик. Важно также при построении придерживаться простых правил, которые позволят в дальнейшем без труда применять эту деталь в сборках, легко и с минимальным количеством ошибок вносить изменения в модель и документацию.

Сообщества › Сделай Сам › Блог › Создание 3D-модели детали в Autodesk Inventor

Приветствую всех подписчиков, а так же просто мимо проходящих!

После статьи об изготовлении ведомой звездочки на станке ЧПУ получил в личку несколько сообщений с просьбой рассказать поподробнее о процессе создания цифрового прототипа изделия, проще говоря — 3D-модели детали. Это описание не претендует на точное, пошаговое руководство по созданию модели звездочки, некоторые рутинные моменты для экономии времени и количества фото я опускаю.

На сегодняшний день в мире существует множество пакетов САПР (Систем автоматизированного проектирования), которые значительно облегчают труд инженеров-проектировщиков и сильно экономят время и деньги. Основные представители этого семейства программ:

1) Autodesk Inventor

2) Solidworks

3) Компас 3D

4) CATIA

5) PRO Engineer

И прочие другие…

В чем работать, каждый выбирает для себя сам, ориентируясь на удобство интерфейса, функционал программы, легкость освоения и прочие параметры. Я в свое время сделал выбор в пользу пакета Autodesk Inventor, о чем ни разу не жалею 🙂

Сразу оговорюсь, что одну и ту же деталь, благодаря гибкости САПР, можно создать несколькими способами, каждый решает сам какой способ ему ближе и удобнее. Как говорится — у каждого додика своя методика 🙂

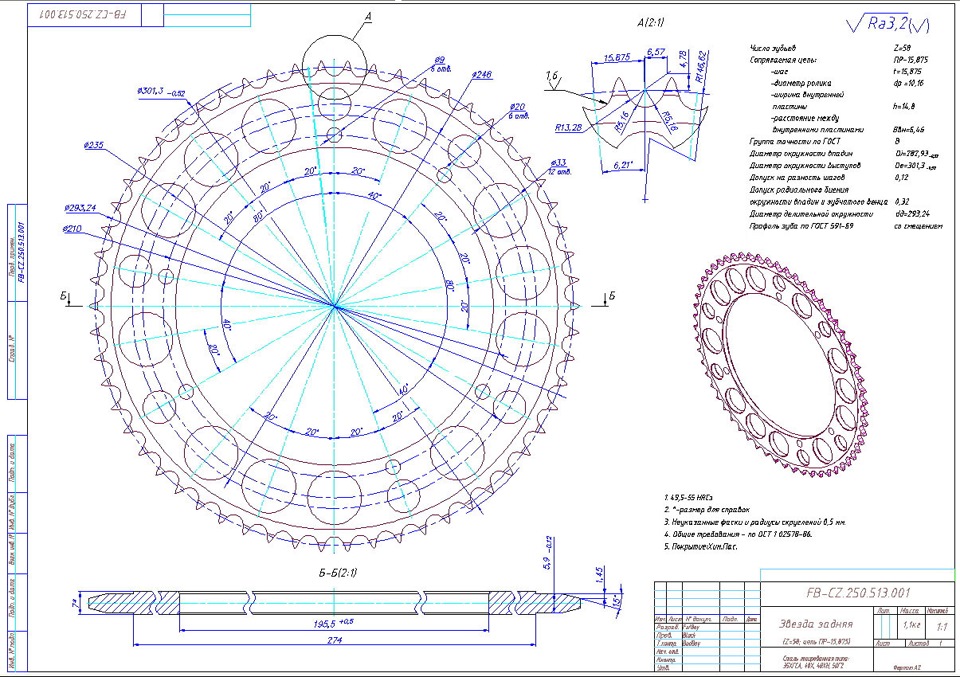

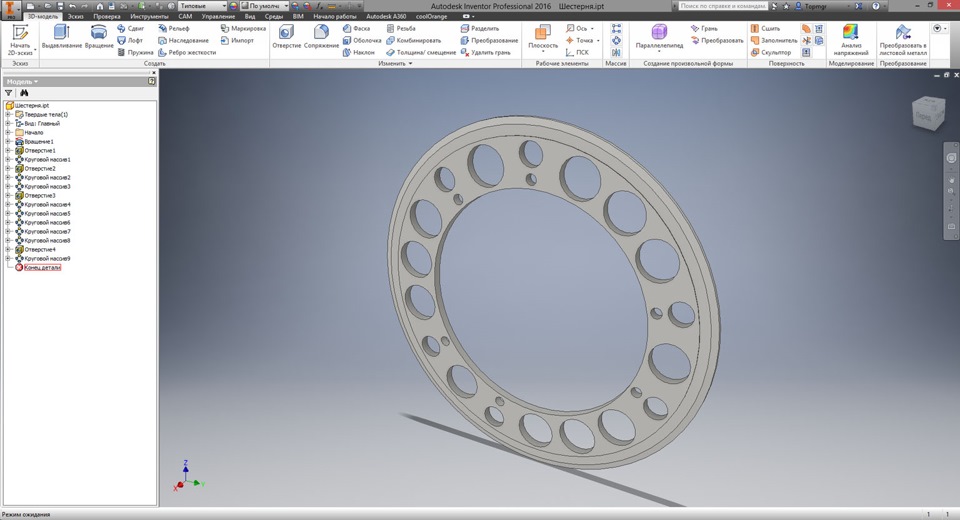

Итак, перед нами лежит чертеж и стоит задача сделать цифровой прототип звездочки, точно соответствующий этому чертежу:

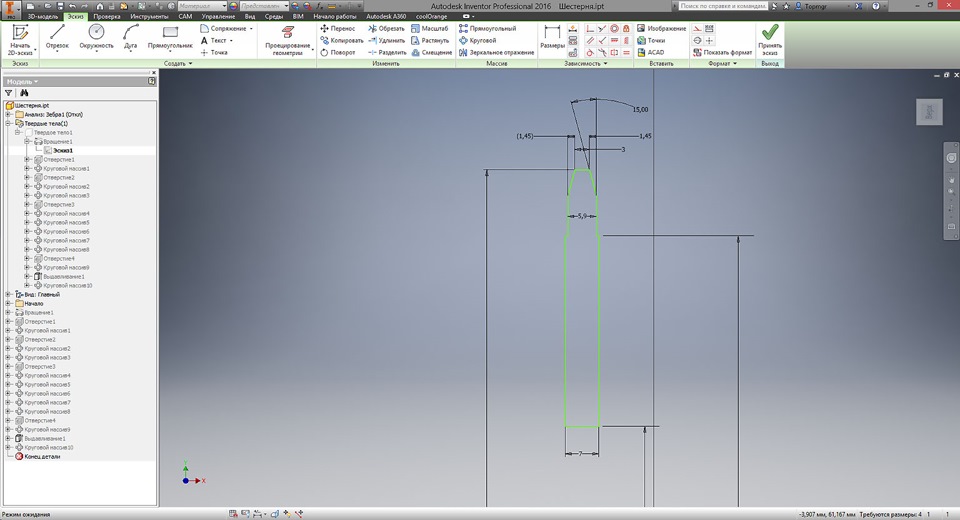

На сечении Б-Б в нижней части чертежа, мы видим профиль звезды (он заштрихован). Его и возьмем за основу, а шестерню получим вращением этого профиля вокруг центральной оси. Создаем новый эскиз и с помощью инструмента ОТРЕЗОК, рисуем профиль сечения звезды, потом проставляем все зависимости, а так же линейные и угловые размеры. В результате этой операции мы получаем эскиз поперечного сечения звезды, а так же осевую линию, относительно которой указывали диаметры

Осевая линия указана нижней красной стрелкой. Она получается путем преобразования линии отрезка нажатием на кнопку ОСЕВАЯ ЛИНИЯ (указана верхней красной стрелкой):

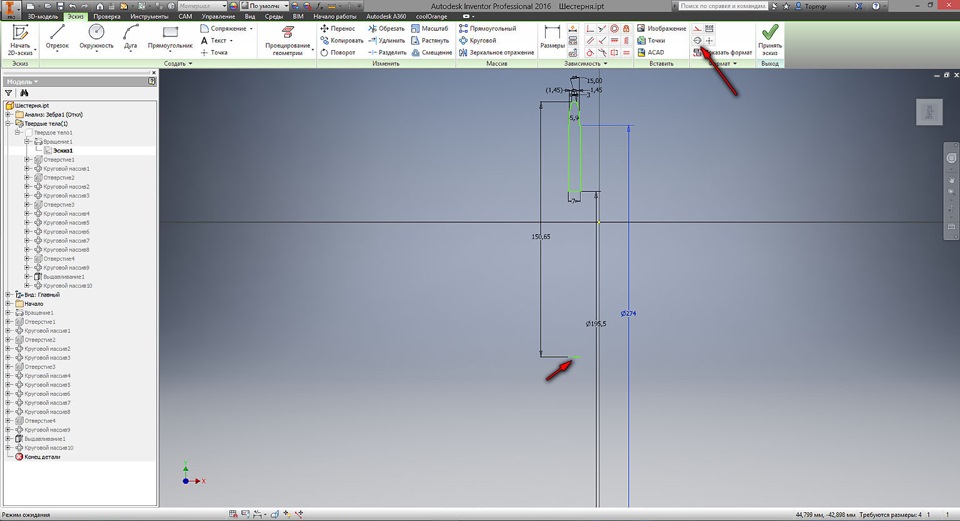

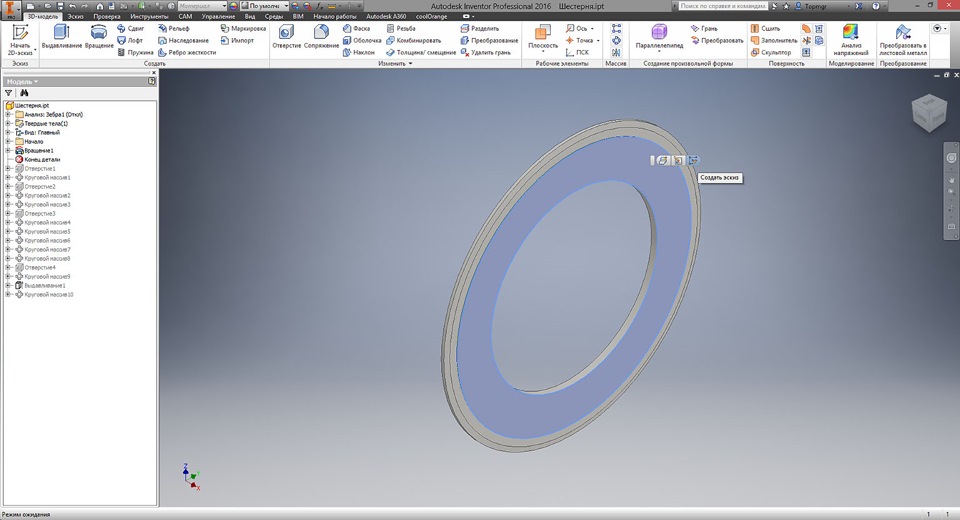

Далее кликаем на инструмент ВРАЩЕНИЕ. Поскольку у нас только один замкнутый контур и одна ось вращения, то INVENTOR как бы поворачивая этот контур вокруг центральной оси, автоматически строит тело вращения — заготовку нашей будущей звезды.

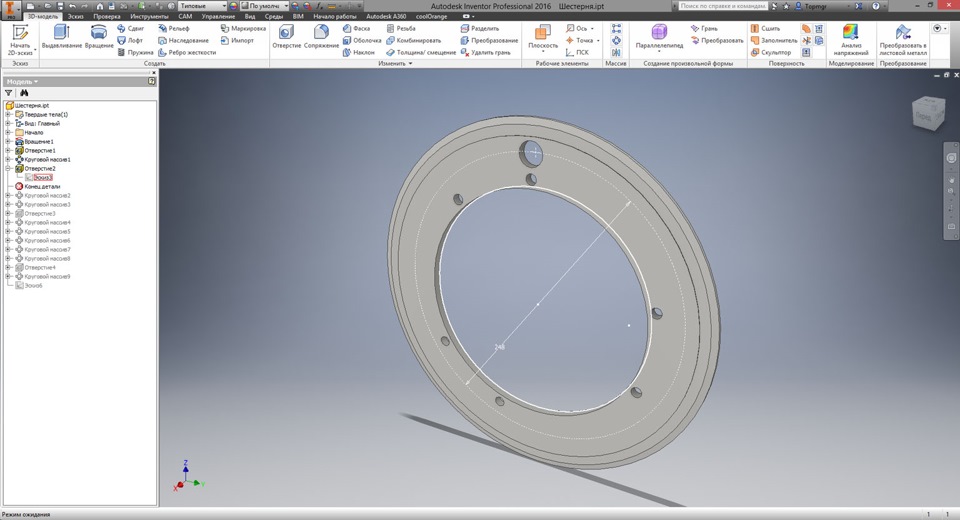

Теперь нам нужно создать крепежные отверстия, а так же сделать выборку материала для облегчения веса конечного изделия. Для этого создаем на боковой грани новый эскиз

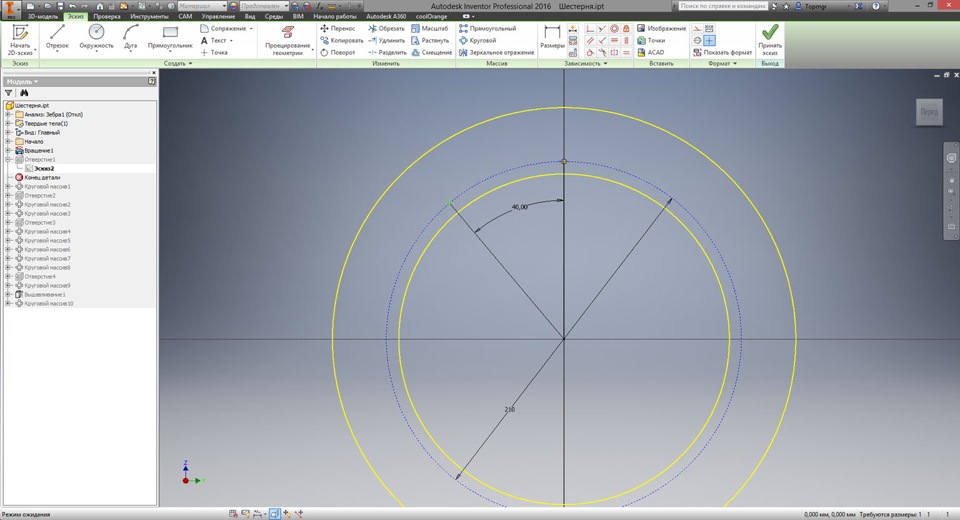

На новый эскиз автоматически проецируются внешний и внутренний диаметры шестерни (окружности желтого цвета). Так нам будет легче ориентироваться. Крепежные отверстия находятся на одном диаметре — 210мм, строим вспомогательную окружность, на которой отмечаем две точки с угловым размером между ними — 40 градусов (все размеры берем из чертежа):

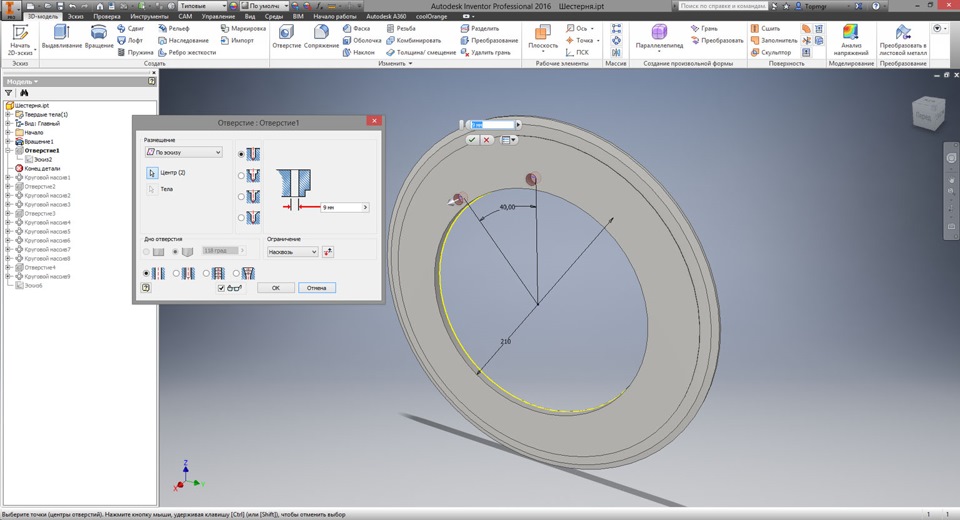

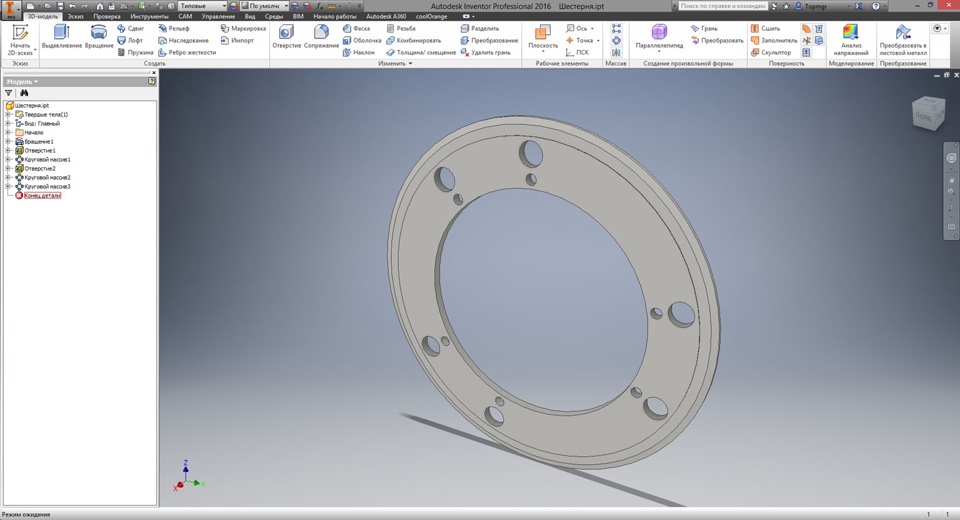

Принимаем этот эскиз и далее задействуем инструмент ОТВЕРСТИЕ. INVENTOR автоматически создает отверстия на местах точек в эскизе. В диалоговом окне остается только выбрать тип отверстия — ПРОСТОЕ ОТВЕРСТИЕ, ограничение — НАСКВОЗЬ, диаметр отверстия — 9 мм и мы получаем два крепежных отверстия нужного нам диаметра в нужных нам местах

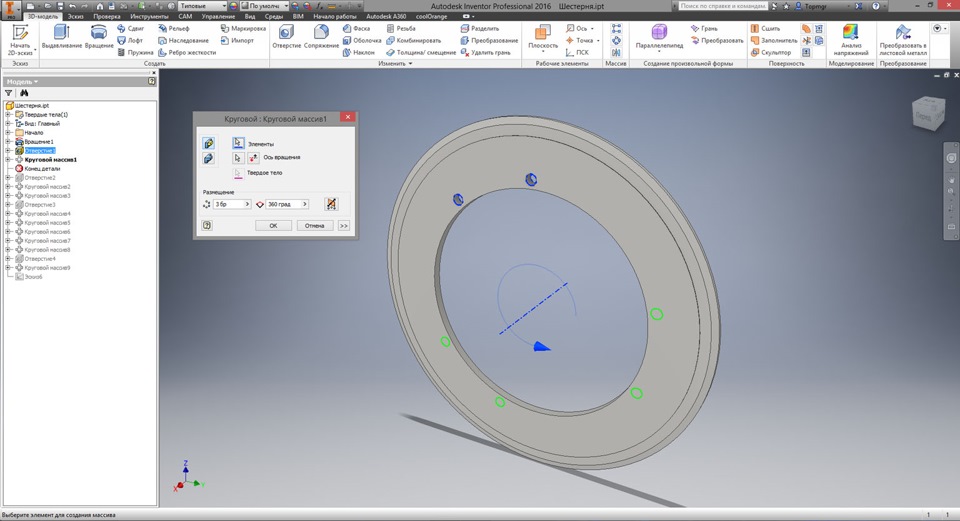

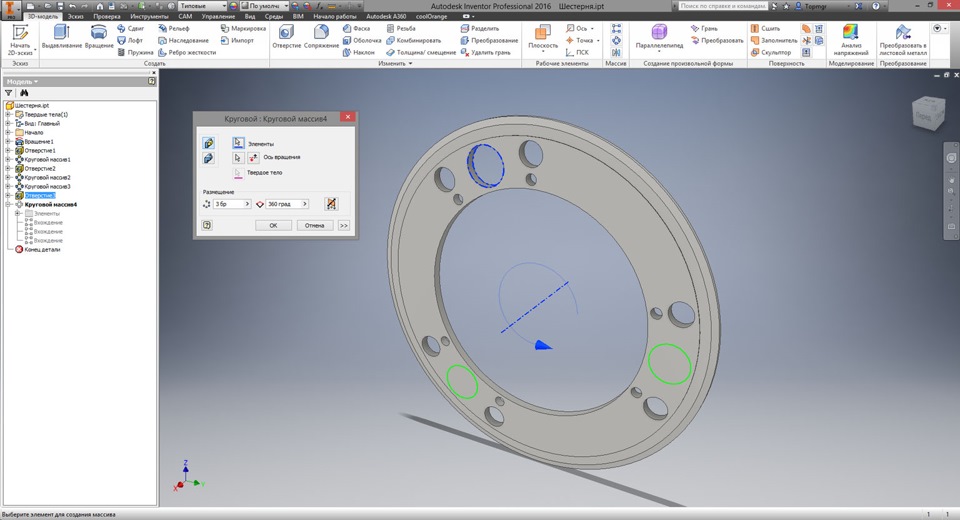

Нет необходимости моделировать каждое отверстие, воспользуемся инструментом КРУГОВОЙ МАССИВ, с помощью которого укажем, что нам нужно два крепежных отверстия размножить копированием с помощью поворота вокруг оси, перпендикулярной плоскости шестерни. Т.к. углы между группами отверстий равны, то достаточно просто указать количество копий — 3 и программа сама равномерно распределит их по окружности.

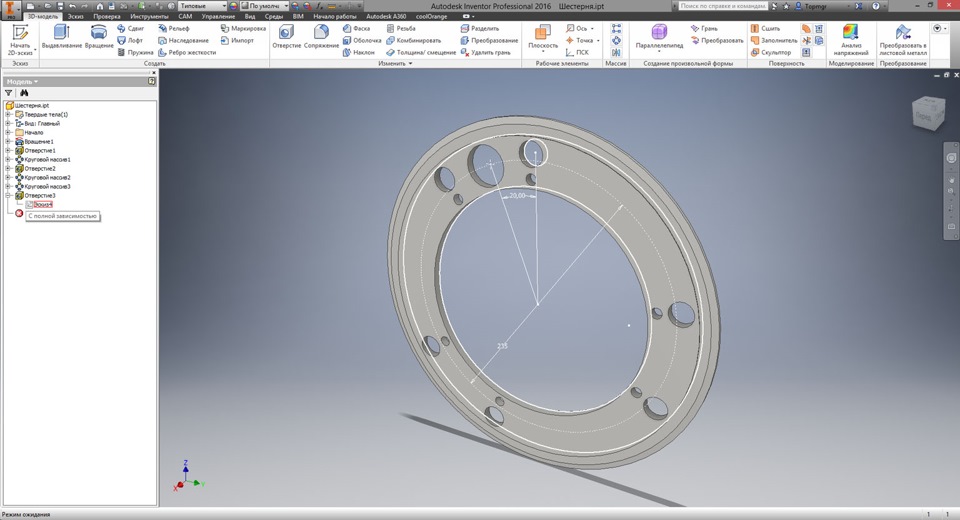

Подобным способом создаем отверстие бОльшего диаметра и так же с помощью КРУГОВОГО МАССИВа тиражируем его на нашей звезде.

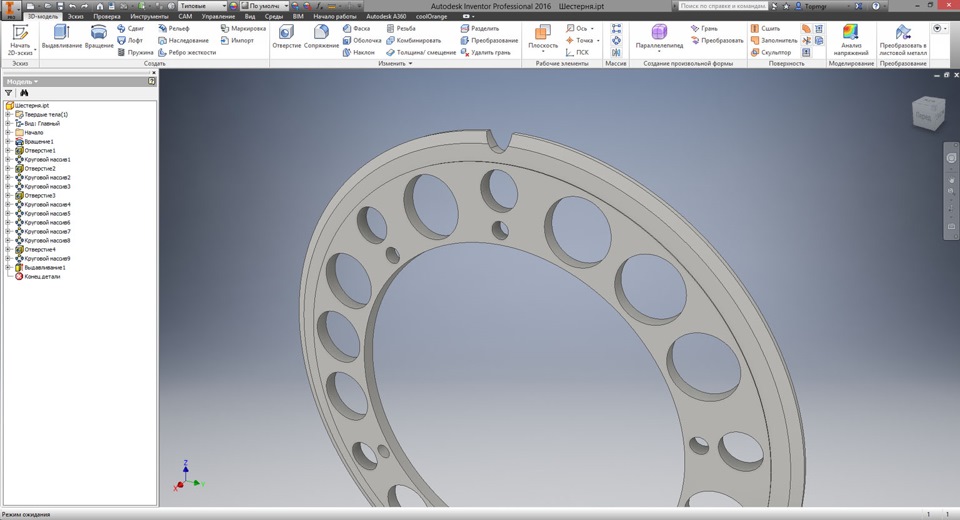

Теперь очередь дошла до больших отверстий, предназначенных для уменьшения веса звездочки. Принцип создания тот же самый: эскиз — отверстие — круговой массив

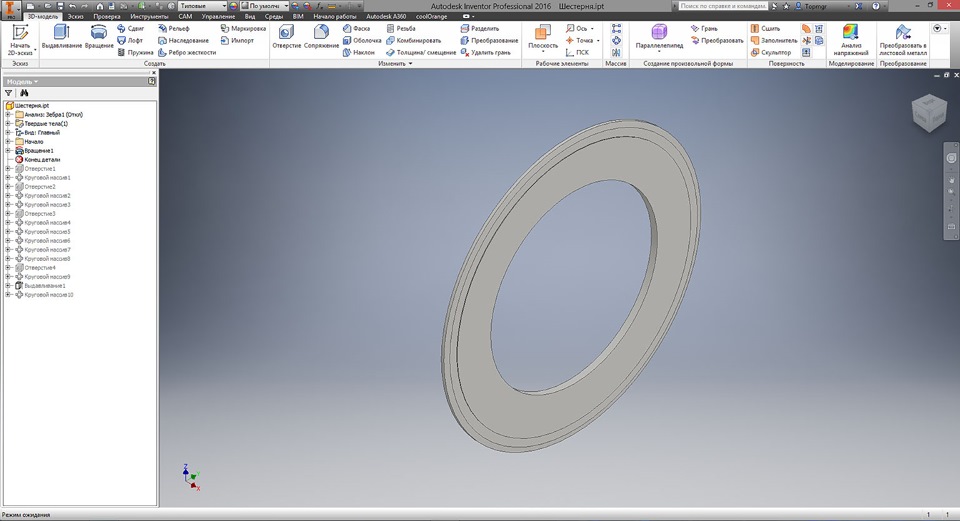

Итак, вот у нас получилась заготовка, готовая к «нарезанию» зубчатого венца. 🙂

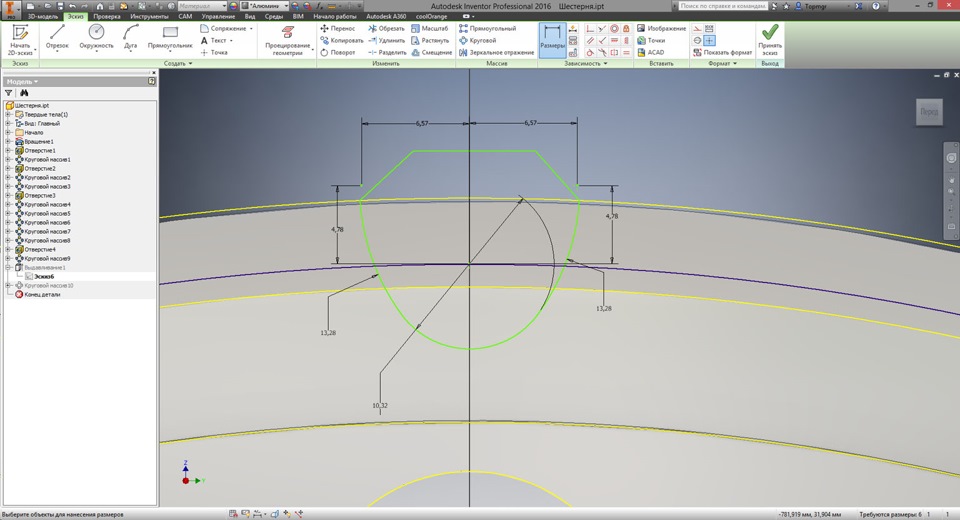

Смотрим на чертеж и видим на выносном виде «А» (сверху справа) от шестерни профиль двух зубьев с размерами. Строим новый эскиз с помощью инструментов ОКРУЖНОСТЬ и ОТРЕЗОК, переносим эти

размеры на новый эскиз, лишние линии убираем с помощью кнопки ОБРЕЗАТЬ, сверху просто замыкаем контур отрезками. Скриншот эскиза крупным планом:

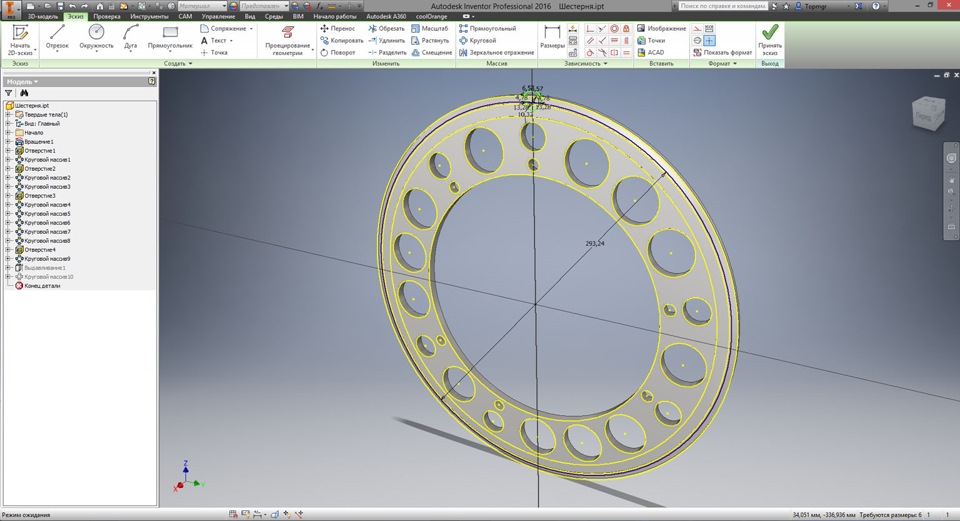

Общий вид эскиза относительно заготовки звезды:

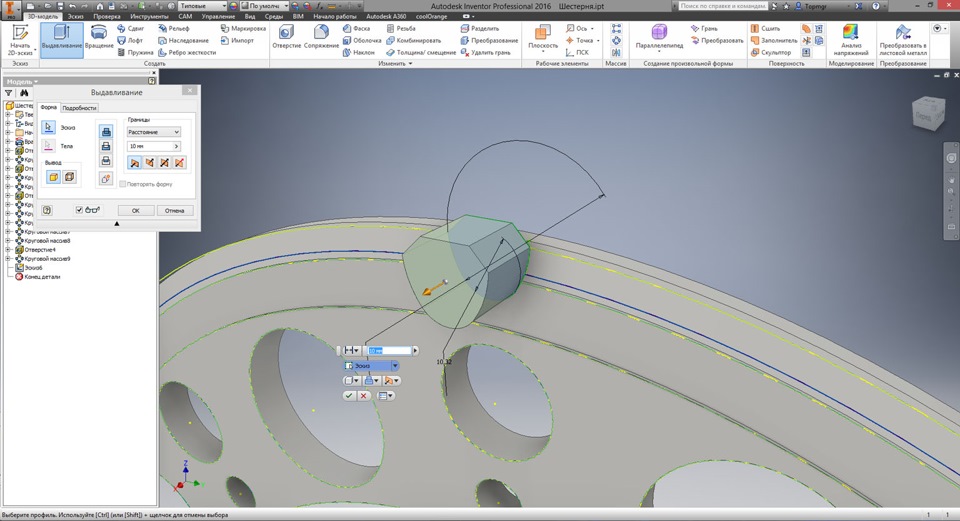

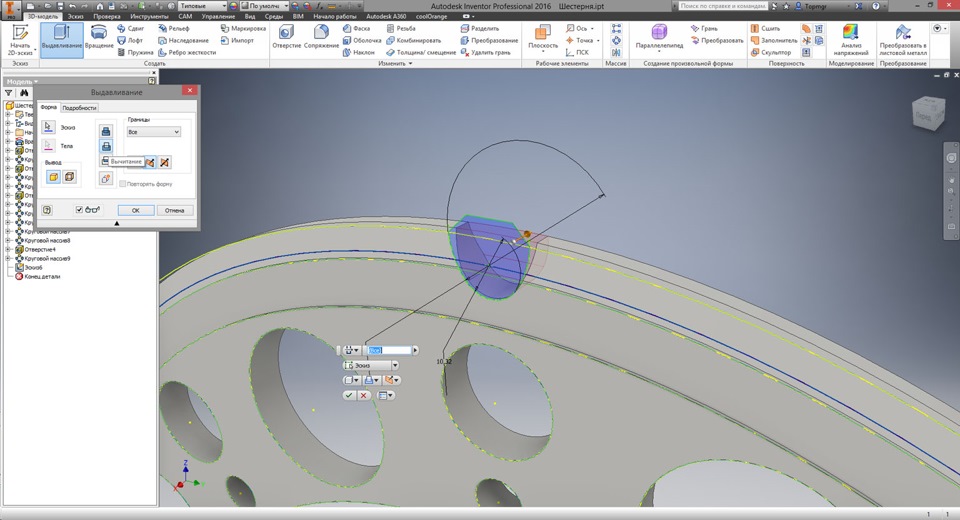

Далее задействуем инструмент ВЫДАВЛИВАНИЕ. INVENTOR автоматически создает объемную деталь на основе эскиза:

Но нам нужно сделать выемку в существующей заготовке, поэтому в диалоговом окне выбираем ВЫЧИТАНИЕ и указываем границы — ВСЕ, получаем выборку, точно соответствующую нашему эскизу

Круто! У нас появилась целая одна впадина между зубьями:

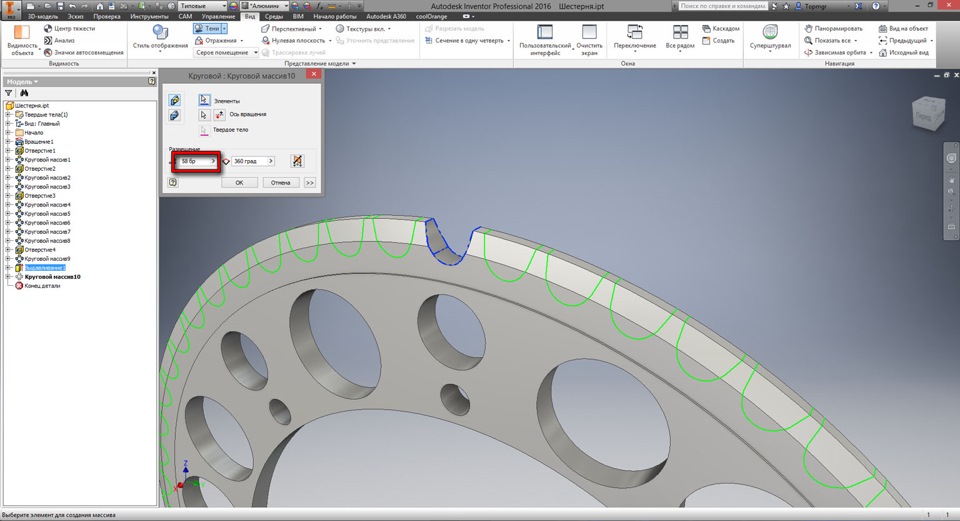

На ней далеко не уедешь, поэтому будем делать зубья. На чертеже в верхнем правом углу указано количество зубьев шестерни — Z=58. Как вы уже догадались, зубчатый венец мы получим с помощью старого, доброго инструмента КРУГОВОЙ МАССИВ, просто равномерно размножив впадину вокруг оси 58 раз 🙂

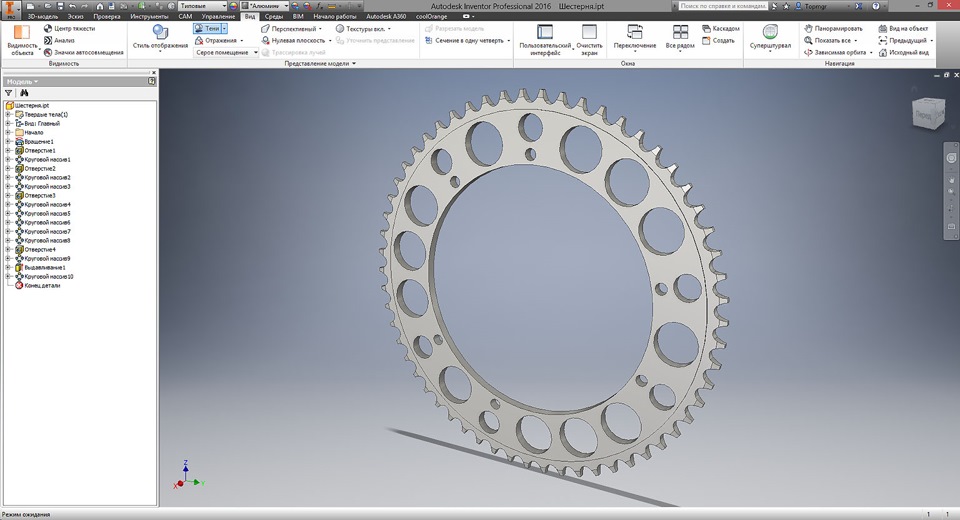

Все, наша звезда готова!

Получившуюся модель можно покрутить мышью и рассмотреть со всех сторон по ссылке ниже:

Создание сборки в autodesk inventor.

Создание сборки в autodesk inventor.

Поговорим о том, как создавать модель сборки в autodesk inventor.

Само слово сборка подразумевает наличие нескольких деталей, которые соединяют в один объект. Поэтому для начала нужно создать необходимые детали, входящие в будущую сборку. Однако не обязательно создавать все детали сразу. Inventor позволяет работать со сборками как сверху вниз, так и снизу вверх. Это означает, что можно проектировать детали прямо в процессе сборки, при этом можно сделать детали адаптивными друг другу. Но давайте обо всем по порядку.

Начинаем создавать сборку в autodesk inventor.

Первым делом откроем новый файл для сборочной модели.

Для этого нажимаем создать новый файл и выбираем пиктограмму обычный.iam.

iam-это расширение файла для сборочного чертежа в инвенторе.

Нам откроется окно сборки. Пока мы видим пустой фон. Необходимо вставить первую деталь.

Начинать создание модели сборки лучше всего с ее самой главной или большой детали. Которая будет неподвижна.

Первую вставленную деталь inventor автоматически делает базовой(неподвижной или фиксированной), то есть ее нельзя передвигать.Но в дальнейшем это можно будет изменить, убрав соответствующую галку на «базовой» детали в браузере. Таким образом для первой детали сборки лучше всего подходят элементы корпуса.

Чтобы вставить деталь, нажимаем соответственно кнонпку вставить, которая находится в верхнем левом углу.

Затем выбираем нужный файл детали. ipt-это расширение для файлов деталей для autodesk inventor.

Для примера на своем компьютере я соберу некое подобие ящика. Вставляю деталь панели.

Но сборка не может по определению состоять из одной детали, поэтому вставляем следующую. Следующую деталь можно будет свободно перемещать относительно первой, пока на нее не будут наложены зависимости.

Помимо файла деталей ipt в файл сборки можно вставить и другую сборку целиком,то есть файл с iam расширением(то есть вставить подсборку сборки).

Помимо вставки созданных вами деталей в сборку можно вставлять стандартные элементы из библиотеки inventor. Для того чтобы вставить в сборку стандартные детали необходимо кликнуть на стрелочку под кнопкой вставки обычной детали и заменить ее на кнопку вставки из библиотеки компонентов. Нажимаем эту кнопку.

Из этой библиотеки удобно вставлять различный крепеж. Но другие стандартные элементы машиностроения,например подшипники и прочие стандартные изделия, лучше находить на сайтах производителя, скачивать их оттуда и вставлять как обычные детали.

Наложение зависимостей в сборке autodesk inventor

Найдем на верхней панели кнопку зависимось и нажмем ее. Появится окно зависимостей для сборки.

Поговорим о тех видах зависимостей, которые можно применить.

Посмотрев на окно, мы видим что у нас включен самый первый тип зависимости. Такая зависимость позволяет совмещать грани или ребра деталей сборки и указывать расстояние между ними. Именно этим типом зависимости мы будем чаще всего пользоваться.

Чтобы наложить эту зависимость, сразу после нажатия на кнопку зависимость выбираем элемент(ребро, грань или ось цилиндрической поверхности) первой детали,затем элемент второй детали.

После этого или заблаговременно указываем способ совмещения(встык или заподлицо).

Если наложение зависимости возможно, то инвентор заранее совмещает детали сразу после указания необходимых граней(это можно отключить в настройках). Если Наложение зависимости невозможно, то вылезет ошибка.

Далее указываем расстояние между выбранными элементами(возможно вводить и отрицательные значения.

Теперь нажимаем ОК или применить.

Итак, с помощью первой зависимости autodesk inventor позволяет совмещать грани, ребра а так же оси цилиндрических элементов.

Следующий тип зависимости-это угол. С помощью этой зависимости в инвенторе можно указывать угол между гранями, осями или ребрами деталей. Этой зависимостью также пользуемся если необходимо задать параллельность(так как это означает угол в 180 градусов).

Чтобы указать зависимость угла, выбираем по очереди элементы сопрягаемых деталей, выбираем способ и задаем значение угла.

Четвертый тип зависимости-вставка. Позволяет удобно вставлять крепежные элементы и всякого рода втулки в цилиндрические отверстия. Чтобы задать зависимость вставки, необходимо выбрать по очереди круглые ребра вставляемой детали и отверстия.

В принципе эту зависимость можно заменить самой первой зависимостью, если первую зависимость использовать дважды(сначала совместив оси, а затем плоскости), однако при вставке большого количества крепежных элементов в сборке, зависимость вставки значительно упрощает работу.

Зависимости в инвенторе можно указывать не только между гранями, ребрами и цилиндрическими осями деталей, но и между плоскостями построения координат(которые есть у каждой детали). Это позволит легко совмещать середины деталей. Вот почему важно все детали строить правильно и фиксировать относительно центра начала координат. Если деталь будет построена не симетрично относительно начальных плоскостей, то потом придется высчитывать расстояния, чтобы потом поставить их по центру относительно другой детали.

Это были статические зависимости. Если переключить вкладку то можно указать динамические зависимости, когда одно тело будет перемещаться в зависимости от другого(это удобно при сборке шестерен и реек)

Таким образом вставляя детали и нанося зависимости в autodesk inventor можно создавать модели сборки.

Применение массивов и зеркального отображения в сборке AI

Однако из личного опыта работы в autodesk inventor я не рекомендую злоупотреблять данными функциями, так как применение массивов и зеркального отображения вносит путаницу в дереве браузера.

Другими словами если вы навставляете много массивов, то тяжело потом будет вносить в сборку изменения, кроме того существует возможность ошибок инвентора(может выкидывать из программы). В общем применяем массивы если деталей хотя бы больше 5-6. А зеркальным отображением лучше стараться и вовсе не пользоваться. Лучше использовать подсборки.

Работа со сборкой autodesk inventor, функционал.

Чтобы вращать или перемещать детали входящие в сборку, нажимаем соответствующие клавиши на верхней панели.

Теперь обратим внимание на дерево построения в сборке(браузер). В нем отображены все детали, другие сборки и все стандартные элементы, которые входят в нашу сборку. Кроме того в браузере отображены плоскости построения(находятся в папке начало). и еще одна папка, которая есть в каждой сборке-представления.

Теперь если кликнуть по любой из деталей в браузере правой кнопкой, мы можем настроить свойства отображения этой детали. Деталь можно сделать невидимой(тоже самое если деталь отсутствует вовсе), деталь можно подавить(означает что деталь будет невидима), можно включить и отключить доступность детали(При этом деталь будет прозрачной и ее грани и ребра нельзя выбрать).

Любую деталь,входящуюю в сборку, в инвенторе мы можем редактировать не выходя из сборки. Для этого нужно просто дважды кликнуть по необходимой детали в браузере левой кнопкой мыши. После чего мы сможем редактировать деталь. При этом можно будет ссылаться на геометрию соседних деталей сборки, делая детали сборки адаптивными друг другу.

Если детали указаны адаптивными, то при изменении геометрии одной детали, будет изменяться геометрия детали ей адаптивной.Если вы воспользовались свойством адаптивности деталей, то по завершении изменений лучше выключить адаптивность, так как это адаптивные детали перегружают сборку(ваш компьютер будет дольше думать). для выключения адаптивности деталей, кликаем правойкнопкой мыши по детали в браузере и выбираем иконку адаптивности.

Если кликнуть по детали правой кнопкой мыши и выбрать открыть из контекстного меню, то мы можем открыть деталь отдельным файлом для редактирования.

Любую деталь входящую в сборку, мы можем заменить другой деталью. При этом по возможности будут сохранены все наложенные зависимости на данную деталь. Замена детали выполняется если детали похожи друг на друга, но имеют небольшие отличия. То есть можно сохранить деталь под другим именем, изменить в ней пару отверстий, а затем заменить ею в файле сборки изначальную деталь или все аналогичные детали.

Теперь рассмотрим папку представления в браузере инвентора. Если открыть представления в дереве построения сборки, мы видим в ней папку позиция и папку уровень детализации.

Позиция в сборке позволяет выбирать различные варианты взаимного расположения деталей в одной и той же сборке. Например ящик открыт или ящик закрыт и т.д.

Чтобы создать новую позицию в сборке кликнем по слову позиция правой кнопкой и выберем создать. После этого мы можем переопределить значение расстояния в одной из наложенных ранее зависимостей(или вовсе выключить зависимость) или изменить позицию подсборки входящей в нашу сборку. Так получается новая позиция в сборке.

Потом можно просто переключать созданные позиции сборки, поставив на требуемую позицию галочку.

Теперь разберемся с уровнем детализации. Уровень детализации позволяет отключать видимость сразу нескольких компонентов одним нажатием. Например отключить отображение крепежа или снять защитную обшивку с детали. Какие именно детали будут видны, а какие нет определяете вы сами. Достаточно только создать новый уровень детализации, а затем выбрав его(поставив на нем галочку) подавить ненужные детали. Переключив галочку обратно на главное отображение, мы вернем видимость деталей одним нажатием.

Если у Вас есть вопросы по сборкам в инвенторе спрашивайте в коментариях пока я в теме.

Как создавать модели сборки в программе autodesk inventor.

Ну вот если с созданием модели разобрались, то теперь хочу осветить вопрос о том как создавать сборочные чертежи в программе autodesk inventor.

Создание сборочного чертежа в autodesk inventor.

Поговорим о том как создавать сборочные чертежи в инвенторе. Рассмотрим это на примере модели втулки.

Для примера я создал сборочную модель втулки(немного похожую на втулку велосипеда).

Вот так будет выглядеть собранная втулка.

Чтобы собрать такую модель. Необходимо вставить в сборку все детали, а затем наложить зависимости.

Сначала вставляю деталь корпуса в файл сборки.

Вставляю ось. Накладываю зависимости соосности оси и корпуса втулки.

CAD модель подшипника SKF скачиваю с сайта производителя и вставляю в свою сборку.

Вставляю два защитных кольца.

Еще в сборку входят две гайки и две шайбы, которые я беру из библиотеки стандартных деталей autodesk inventor.

Итак, после наложения всех зависимостей сборочная модель втулки готова. Вот так она выглядит в разрезе.

Но прежде чем приступать к созданию чертежа, убедимся что все детали, входящие в сборку, и сама сборка названы правильно, а так же убедимся что все правильно заполнено в свойствах сборки и деталей.

Если есть необходимость переименовать файлы деталей, открываем деталь и нажимаем сохранить как.

Называть файлы деталей и сборок я рекомендую следующим образом.Сначала идет номер чертежа, затем его название. Так легко потом будет найти нужный файл детали по номеру или названию средствами windows. А сами детали будут упорядочены именно по номеру чертежа, а не по его названию.

Чтобы заменить детали в модели сборки на правильно обозначенные, выбираем аналогичную деталь, кликаем правой кнопкой мыши и выбираем заменить или заменить все.

Сохранив детали правильно, заходим в свойства каждой детали.

В свойствах мы заполняем или корректируем(если это еще не было заполнено в шаблоне детали) недостающие пункты. Такие как автор и название организации.

Во вкладке проект, корректируем пункт обозначение. Переносим название чертежа в его наименование. Вписываем имена разработчика, технолога и прочие.

Название детали должно быть в строке наименования. А номер чертежа в графе обозначение.

Во вкладке статус заполняем строки проверил и утвердил.

Вот теперь можно приступить к созданию сборочного чертежа в autodesk inventor. Так же как и при создании чертежа обычной детали выбираем шаблон чертежа с расширением idw. Вы кстати можете создать себе отдельный шаблон для сборочных чертежей,настроив его для оптимальной работы, почему бы и нет.

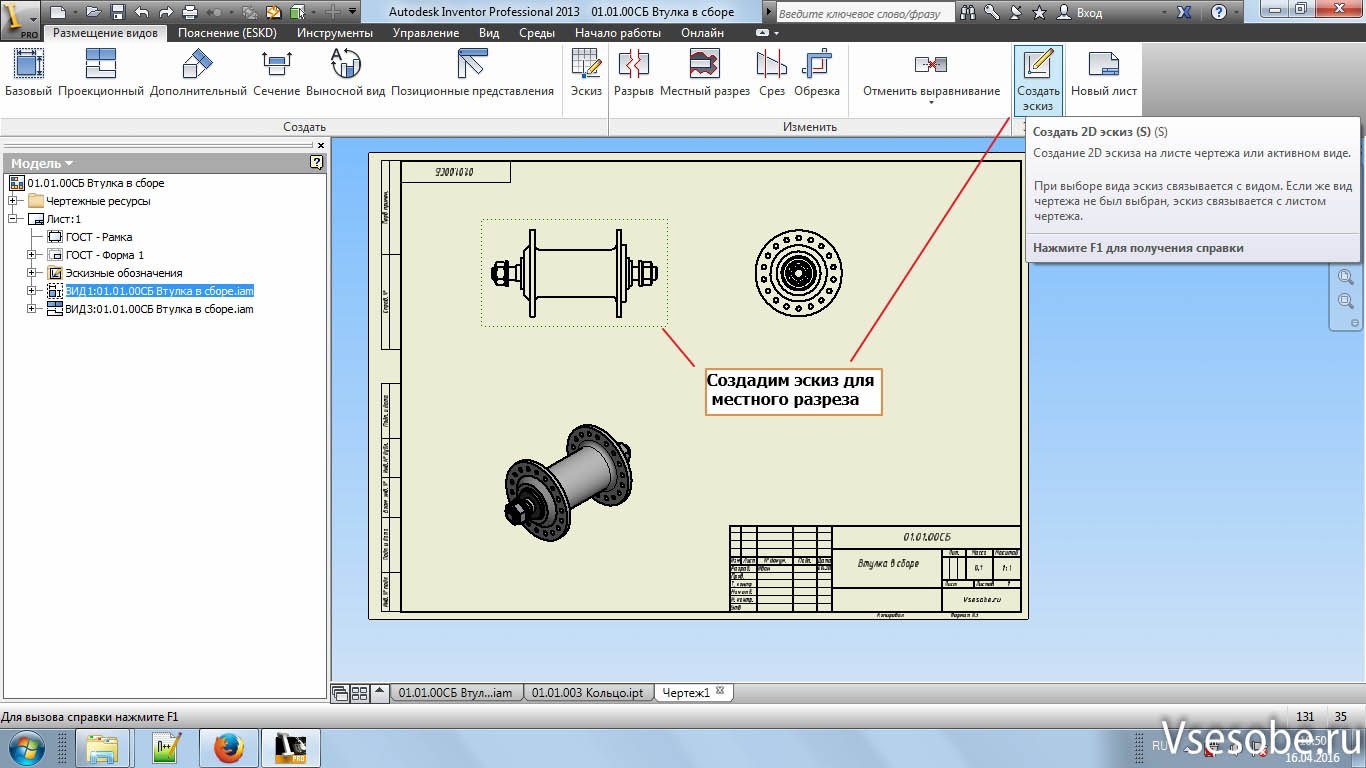

После выбора шаблона в инвенторе открывается поле для создания чертежа. Мы видим рамку чертежа. Сверху видим вкладки и кнопки для создания чертежа.

Тепере вставим в рамку необходимые нам виды нашей собранной втулки. Сначала указываем базовый вид, затем проекционные.

Я создал два вида и изометрию для наглядности.

Главный вид хочется сделать в виде сечения. Для этого выполним местный разрез, но всей детали. Для этого выберем главный вид и создадим связанный с ним эскиз.

В эскизе создадим замкнутый контур в виде прямоугольника.

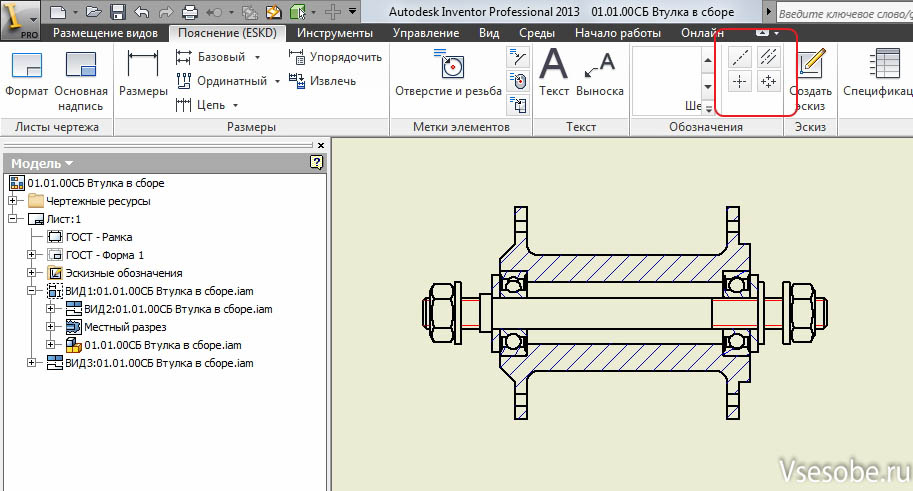

Применим команду местный разрез.

Получаем следующий вид. Такое сечение нас не устраивает, ведь согласно ЕСКД вал в сечении не разрезают. Поэтому ость нашей втулки не должна быть разрезана. А шарики подшипников наоборот оказались не разрезаны.

Чтобы поправить получившийся разрез, зажмем Shift и кликнем правой кнопкой мыши. Выберем приоритет деталей.

Теперь выбираем ось втулки, кликаем правой кнопкой и выбираем наличие в сечении, ставим галку над словом нет. А с шариками подшипников проделываем обратное, их наоборот необходимо рассечь.

Так мы получаем более приемлемый вид разреза.

Зайдем в настройки вида и включим отображение резьбы для оси втулки.

Проведем линии осей. Используем соответствующие кнопки.

Теперь наш чертеж выглядит вот так.

Главный вид. Подшипники все же отображены не до конца правильно, но оставим так как есть.

Спецификация в сборочном чертеже autodesk inventor

У каждого сборочного чертежа по определению должна быть спецификация. Спецификацию для сборочного чертежа autodesk inventor создает автоматически. Для того чтобы открыть лист спецификации нажмем на соответствующую иконку.

Появляется окно спецификации. Мы видим, что хоть спецификация и была сгенерирована инвентором автоматически, но ее вид нас до конца не устраивает. Так подшипник был занесен в категорию сборочных единиц, при этом имеет странное обозначение.

Откорректируем вид спецификации. Кликнем правой кнопкой мыши по названию подшипника. Перенесем его в категорию стандартные изделия.

Удалим саму категорию сборочные единицы. Она нам больше ненужна, так как сборочных единиц входящих в нашу втулку больше нет.

Отсортируем детали и их номера позиций по порядку.

Удалим пустые строки спецификации. Откорректируем название подшипника вручную. То что мы исправили вручную autodesk inventor в спецификации выделяетт желтым цветом.

Теперь спецификация имеет более менее нормальный вид. Мы можем сохранить ее в файл pdf, эксель или сразу вывести на печать. Есть возможность вставить спецификацию в поле чертежа, что очень удобно.

Имеем чертеж со вставленной спецификацией.

Осталось проставить номера позиций. Кликаем на иконку номера позиций. Выбираем нужную деталь, затем кликаем еще раз левой кнопкой на то место где будет полка с номером, потом кликаем правой кнопкой и нажимаем далее. Позиция будет проставлена.

Если кликнуть на проставленную позицию правой кнопкой, можно добавить еще одну полку с позицией. Как делается для стандартных изделий крепежа. Можно также добавить еще одну стрелку к позиции (добавить вершину выноску), чтобы указать несколько одинаковых деталей.

Теперь позиции проставлены.

Вы можете изменить стрелку на конце позиции на точку, если потяние за стрелку от контура детали на другое место. Однако при этом позиция выноска теряет связь с деталью. При изменениях в виде, позиции могут съехать в нежелательное место, то есть будут отображены некорректно. Поэтому я не рекомендую если есть такая возможность использовать позиции с точкой на конце.

После простановки позиций откроем еще раз нашу спецификацию. Мы видим что около отмеченных позиций появился значек. Означает что позиция проставлена на чертеже. Так же еще раз отсортируем все детали по порядку, так как это постоянно сбивается.

Добавим к нашему сборочному чертежу габаритные размеры.

В технических требованиях чертежа укажем, что размеры справочные.

Создание сборочного чертежа в autodesk inventor видео

Вот так мы создали сборочный чертеж в программе autodesk inventor.