Как сделать драйвер для чпу

Лазерный ЧПУ станок из CD приводов на базе Arduino

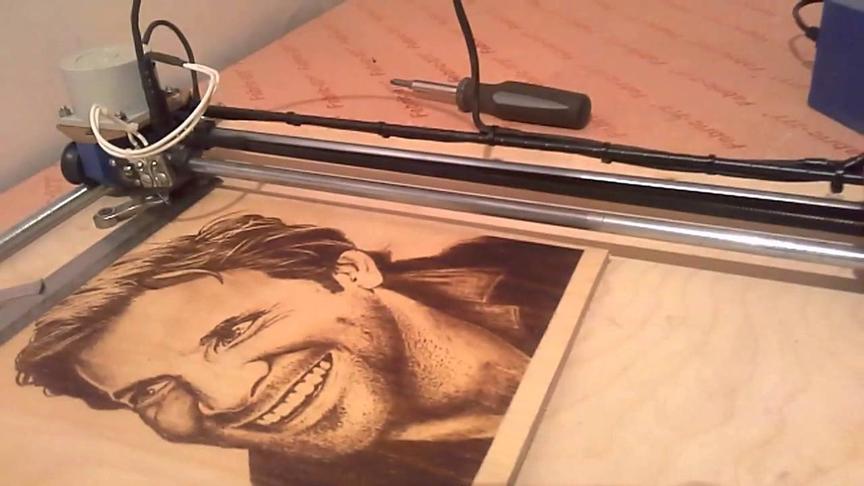

Здравствуйте, в этой статье я покажу и расскажу, как сделать лазерный ЧПУ станок, на котором вы сможете делать различные гравировки на дереве, пластике и кожи.

Для этого проекта нам понадобится:

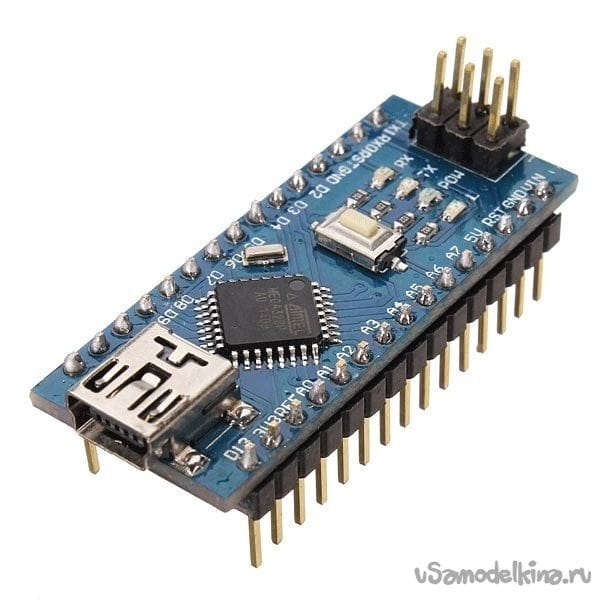

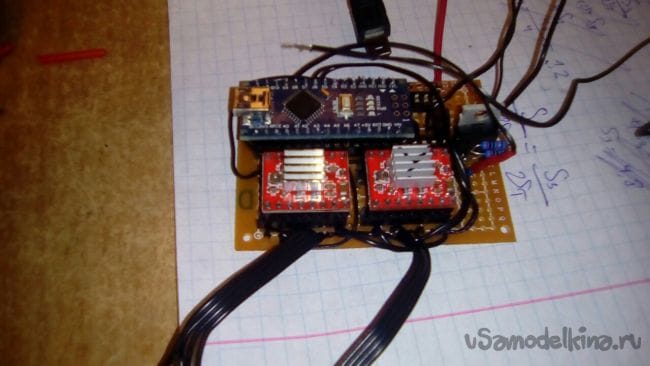

• Микроконтроллер Arduino nano

• Два CD привода

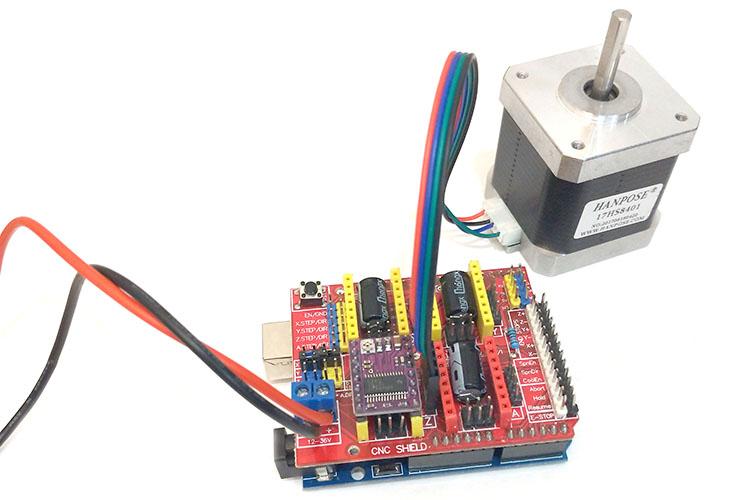

• Два драйвера для шаговых двигателей А4988

• Лазер (в моей модели стоит на 200nm и 200МВт)

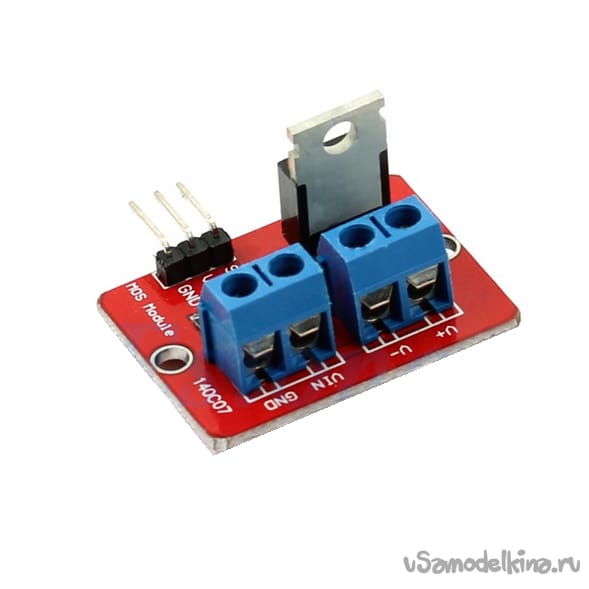

• Модуль mosfet на IRF520

• Соединительные провода

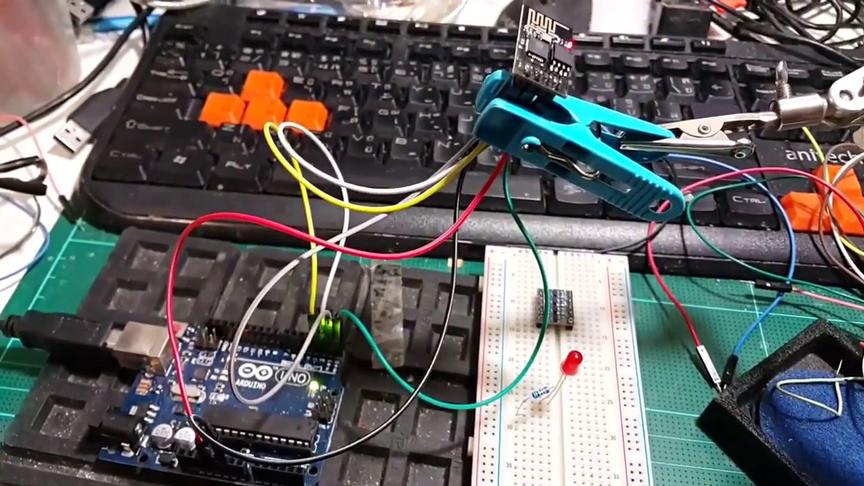

• Макетная плата

• Клеммы

• Металлические уголки

• Набор гаечек и винтиков

Из инструментов:

• Паяльник

• Шуруповерт

Для защиты глаз:

• Защитные очки

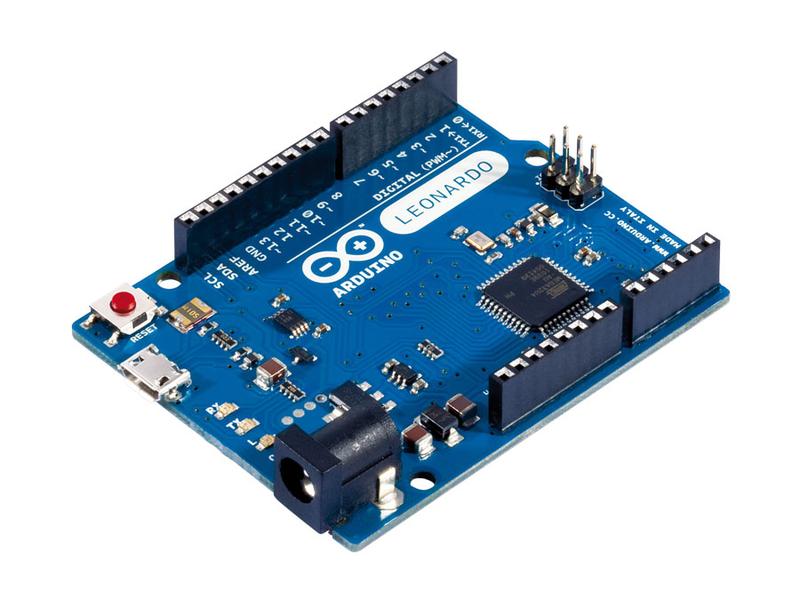

Давайте быстренько пробежимся по комплектующим. Начнём с мозга – микроконтроллера. Помимо Arduino nano можно также использовать и другие модели данного микроконтроллера.

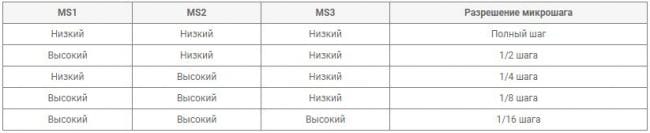

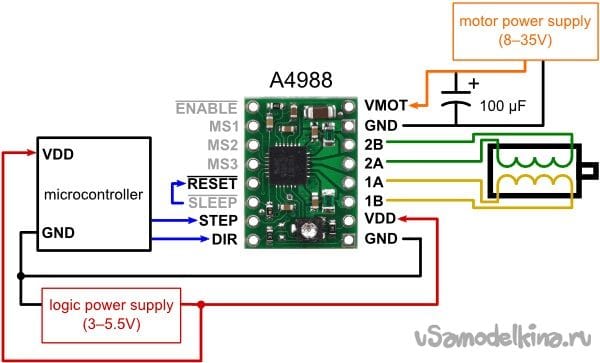

Немаловажным является драйвер шагового двигателя А4988. С помощью него мы сможем управлять двигателем, задавать микро шаги и их скорость. Также в драйвере А4988 можно настраивать микро шаг двигателя: 1, 1/2, 1/4, 1/8, 1/16.

Чтобы его настроить нужно подтянуть к плюсу пины ms1 ms2 ms3 в специальном порядке (представлено в таблице).

Едем дальше. Обговорим лазер. Лазеры в первую очередь отличаются мощностью. Именно от неё зависит сможете ли вы выжигать на светлых породах дерева или же станок сможет обрабатывать только тёмные материалы. В своей модели я использовал не мощный лазер, но в таком же корпусе продаются лазеры более высокой мощности. Я бы не советовал вам брать большие лазеры с радиаторами, ведь их масса намного больше и шаговые двигатели, которые не рассчитаны на данную нагрузку могут перегреться и выйти из строя.

Не забывайте о защите своих глаз и приобретите защитные очки. Очки нужно выбирать ориентируясь на длину волны вашего лазера.

Также нам понадобится MOSFET IRF520. Вы можете приобрести просто мосфет и нужную обвязку к нему или купить уже готовый модуль.

Ну вот теперь, Когда основные моменты обговорены и все компоненты заготовлены можно приступить к сборке.

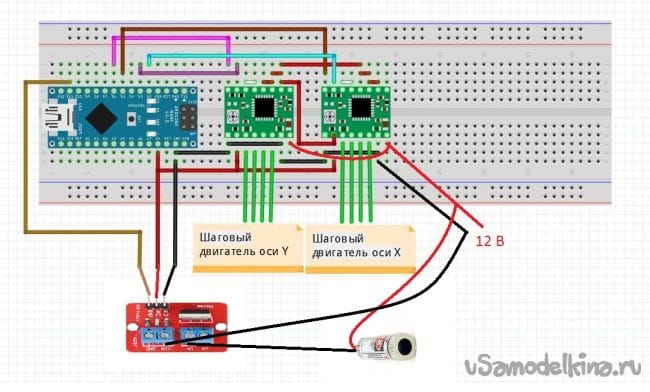

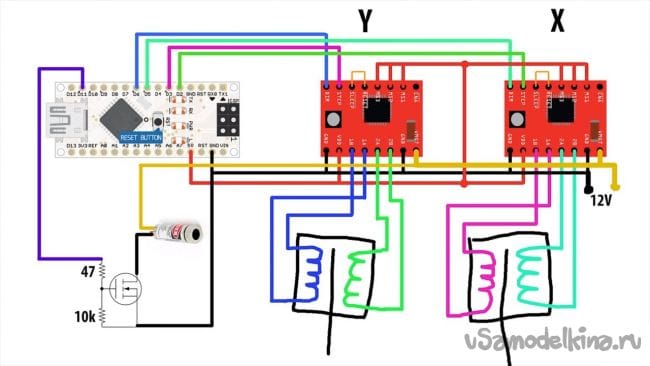

Первым делом рассмотрим схему устройства:

Эти схемы абсолютно идентичны. Обратите внимание на питание лазера. Ваш лазер может быть другого напряжения.

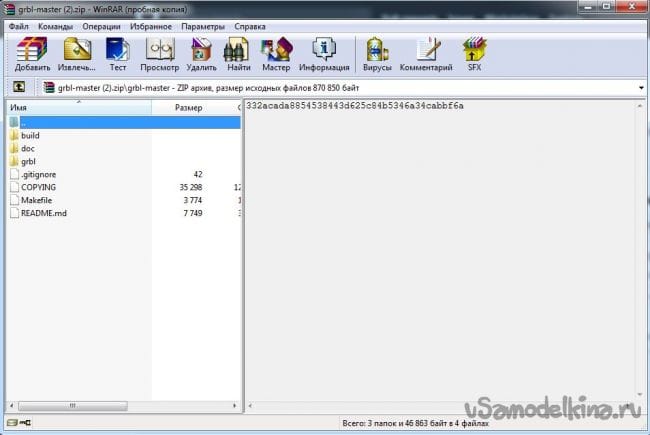

Из архива достаём папку grbl и архивируем её. Это и будет наша библиотека для Arduino. Добавляем эту библиотеку в Arduino IDE и открываем пример grblUpload. Подключаем Arduino к компьютеру и заливам этот код.

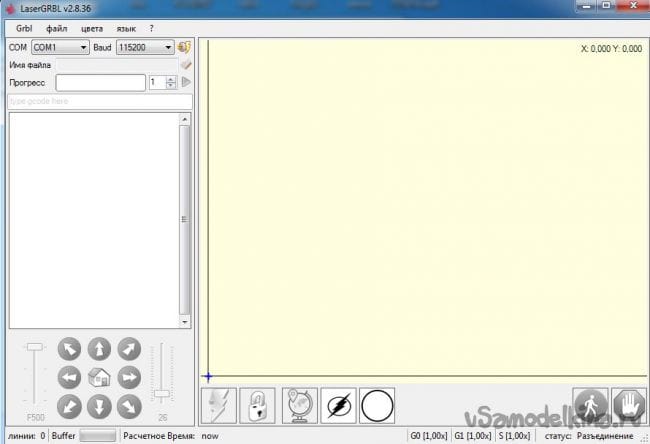

Программа laserGRBL проста в использование и пяти минут гугла хватает, чтобы в ней разобраться.

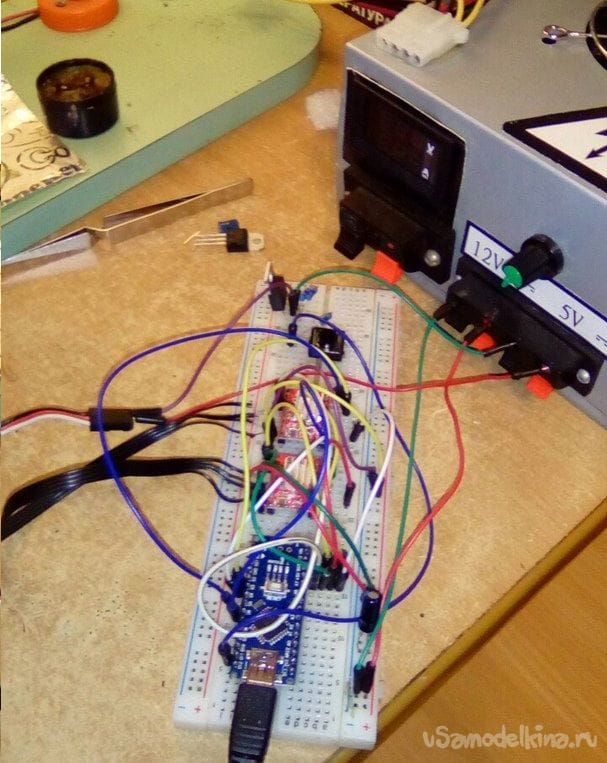

Если схема на макетной плате собрана, двигатели реагируют на команды и программа работает, можно приступать к финальной части проекта – сборка в корпус и пайка.

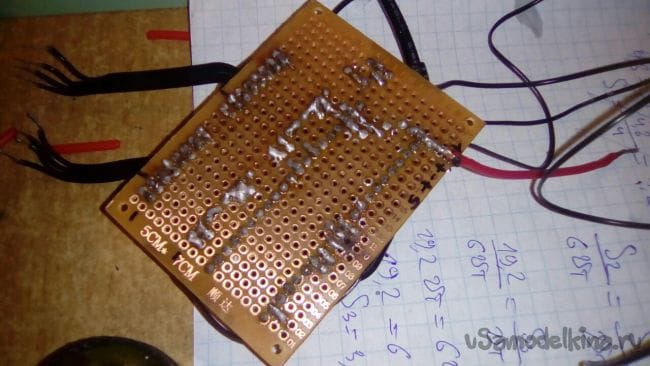

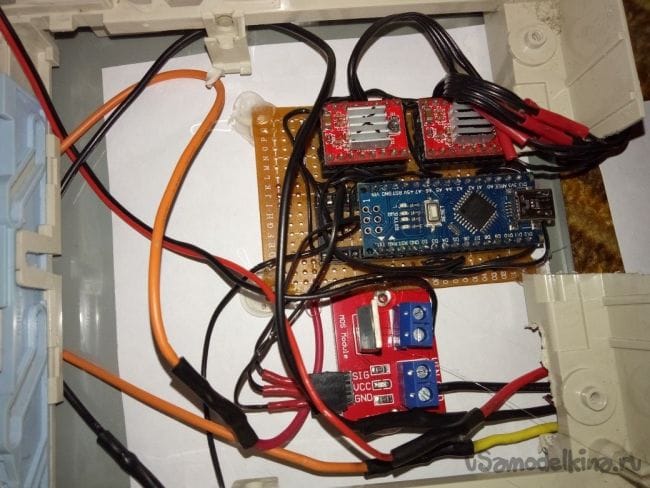

Монтировал схему на обычной плате для пайки:

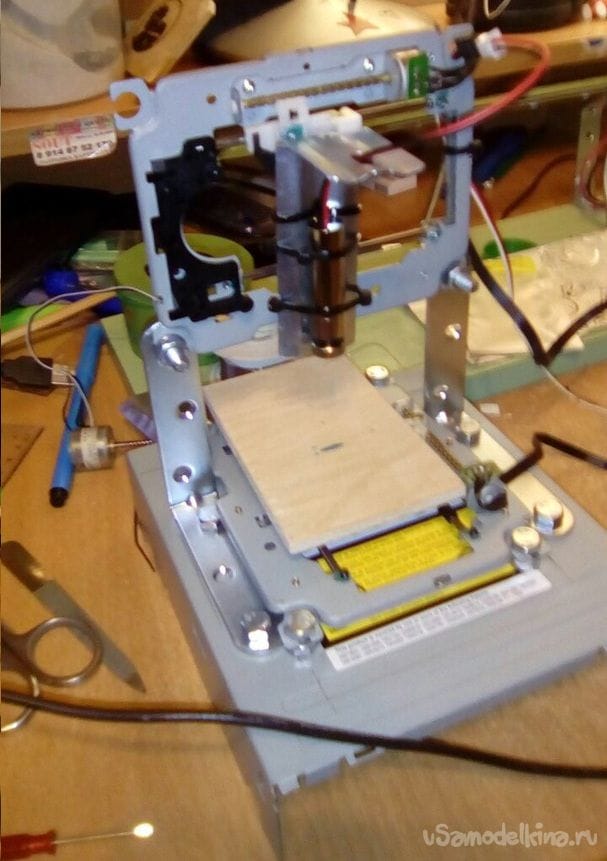

Корпус я решил сделать из того же корпуса от CD дисковода. Ось Y просто прикрепил к нижней части, а ось X прикрепил с помощью обычных мебельных уголков.

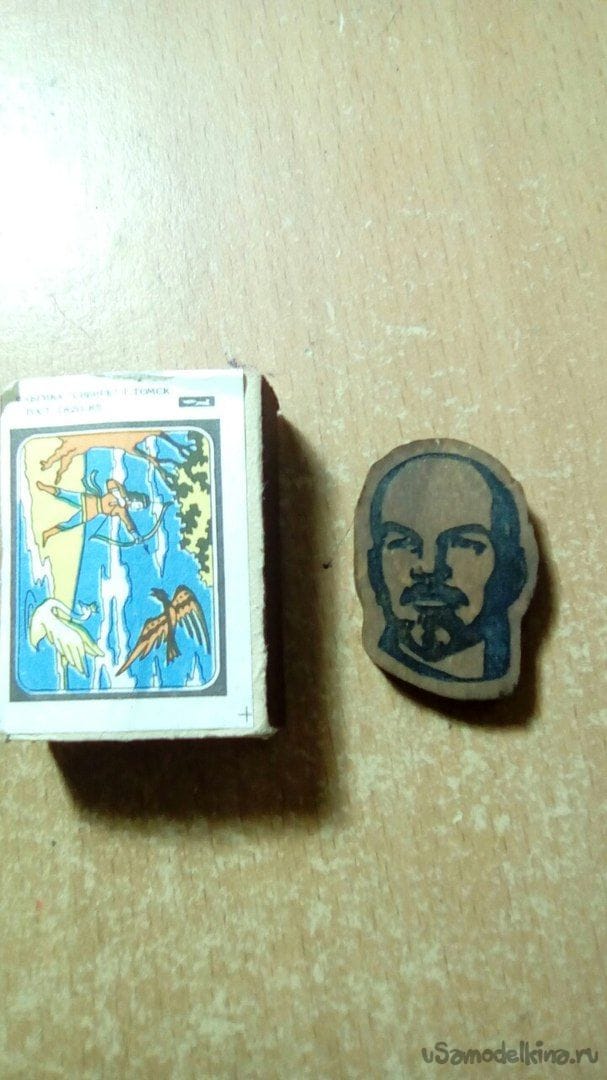

Таким образом у нас получается замечательный лазерный ЧПУ, с помощью которого можно делать различные творческие крафты. От брелоков и подвесок до именных чехлов для телефонов. Вот некоторые их моих работ:

Спасибо всем за прочтение данной статьи. Я надеюсь, что изложенная в ней информация была крайне полезна вам.

Сообщества › Сделай Сам › Блог › Создание ЧПУ станка с ноля своими руками.

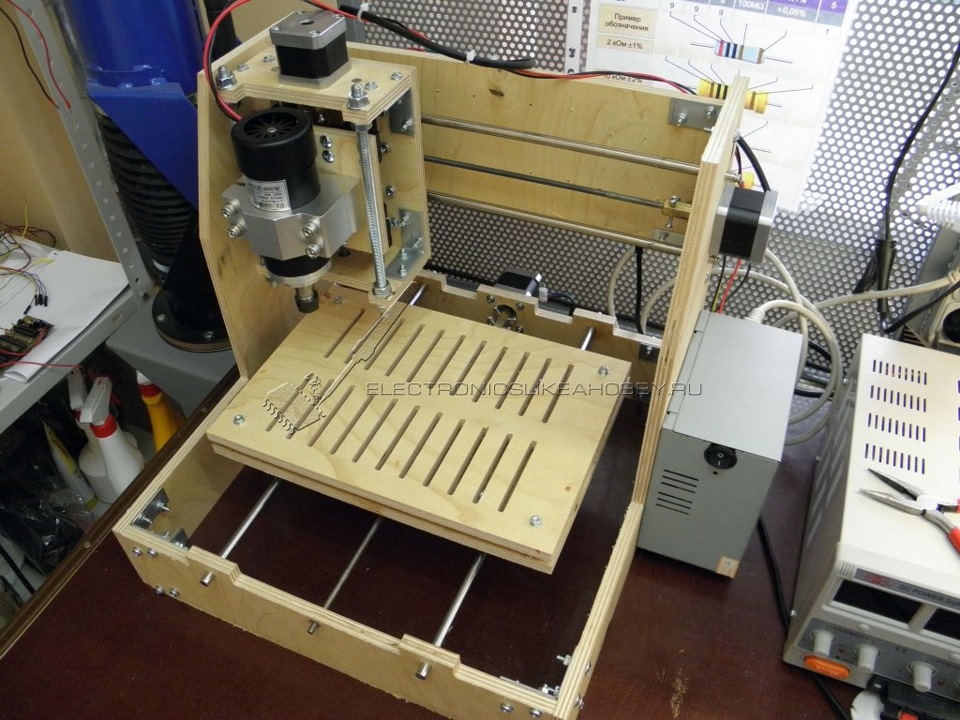

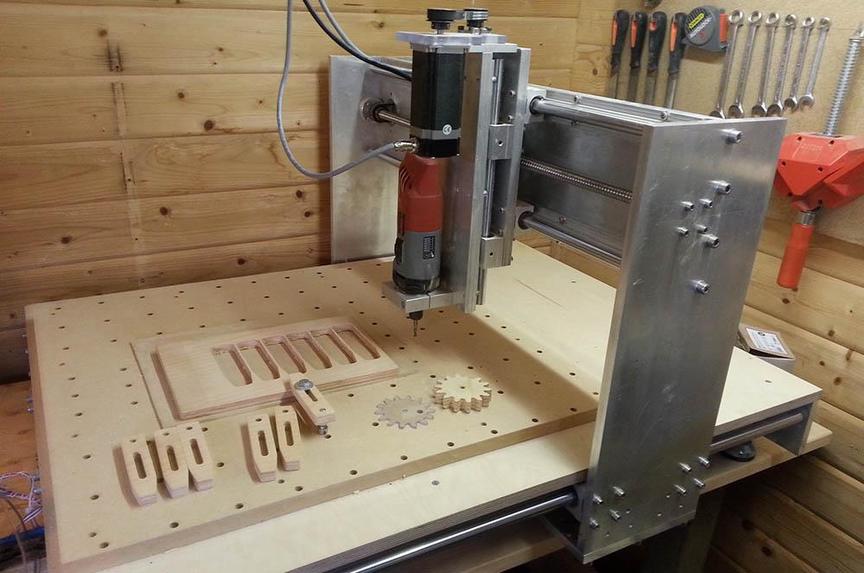

Хочу поделиться опытом с сообществом по созданию чпу станка.

Определимся с будущими возможностями станка. В мои цели входит следующее — гравировка оргстекла шпинделем и лазером и возможно работа с печатными платами (т.е гравировка, для создания печатной платы) и сверление.

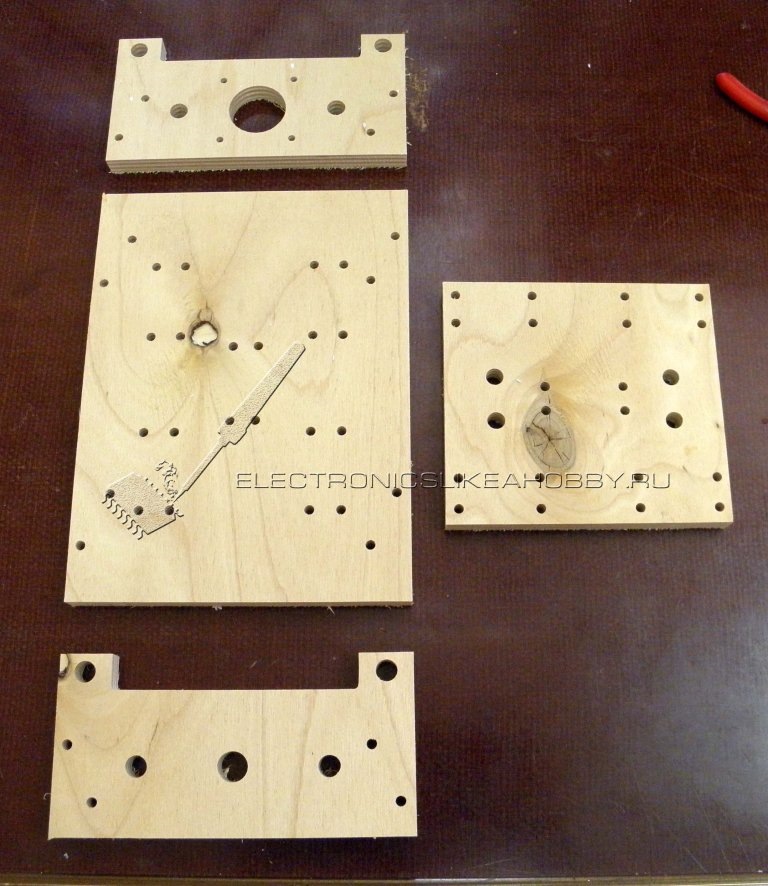

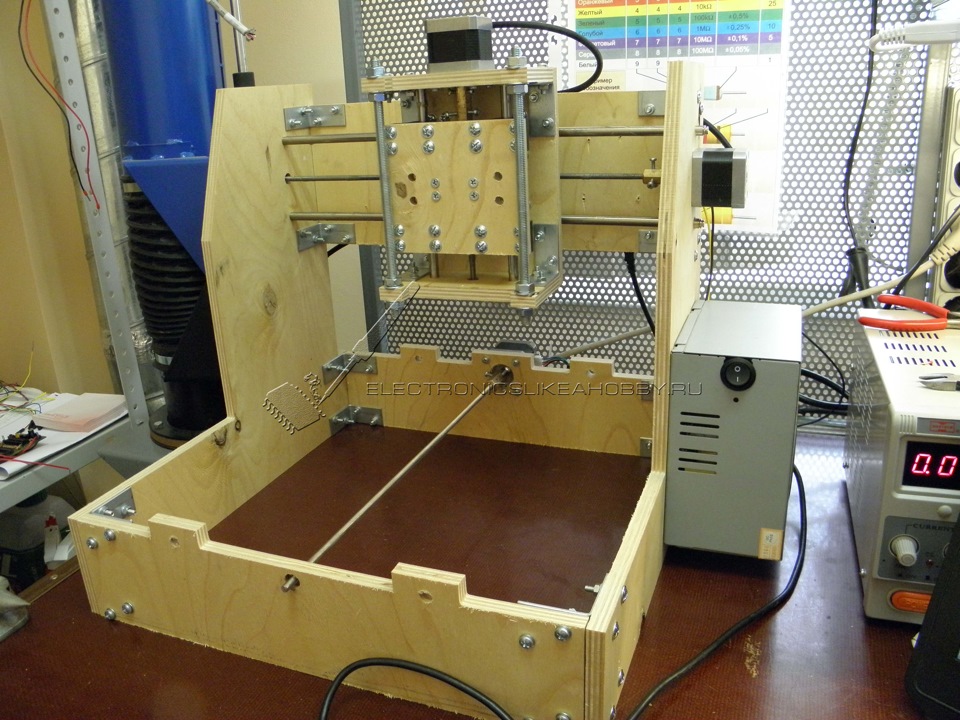

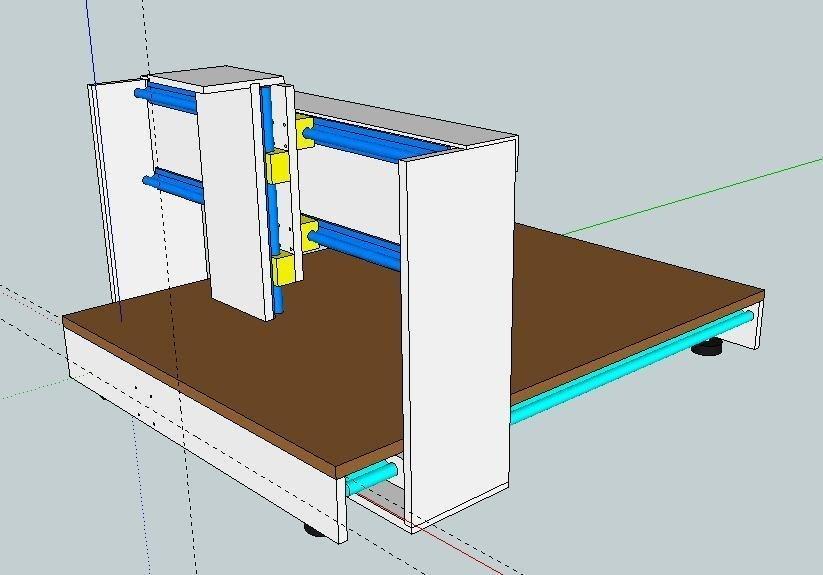

Корпус станка сделан из фанеры толщиной 10 мм. Прежде всего была создана 3d модель в программе Sketchup, по ее размерам были вырезаны части чпу.

Последовательность сборки такая — ось Z, Y, X, сборка драйверов, контроллера, настройка всего станка.

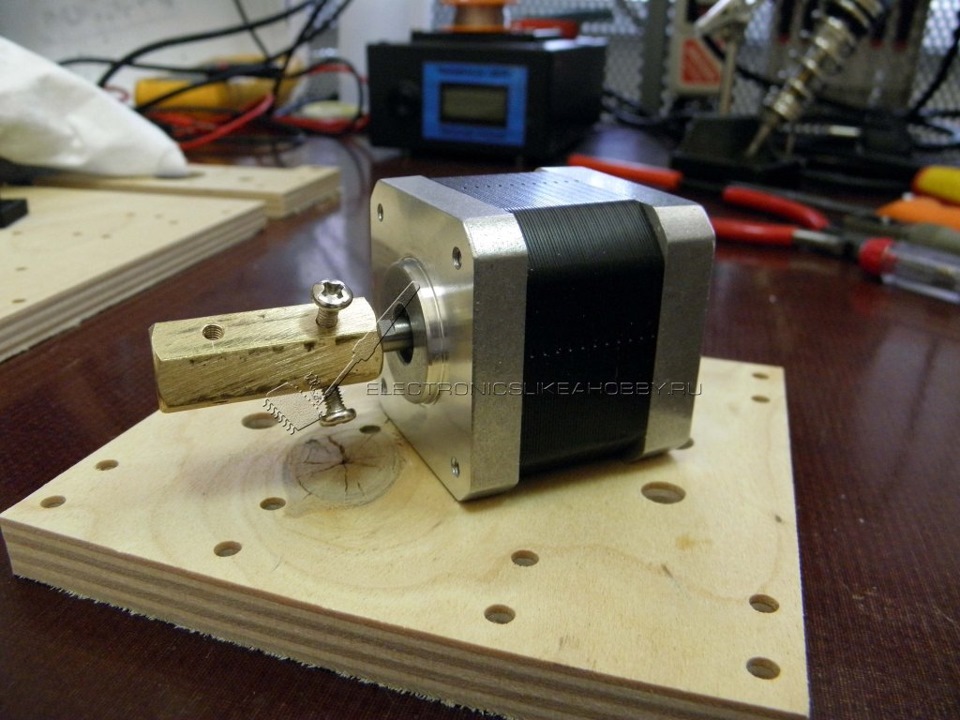

Покажу на примере Z, то что потребуется:

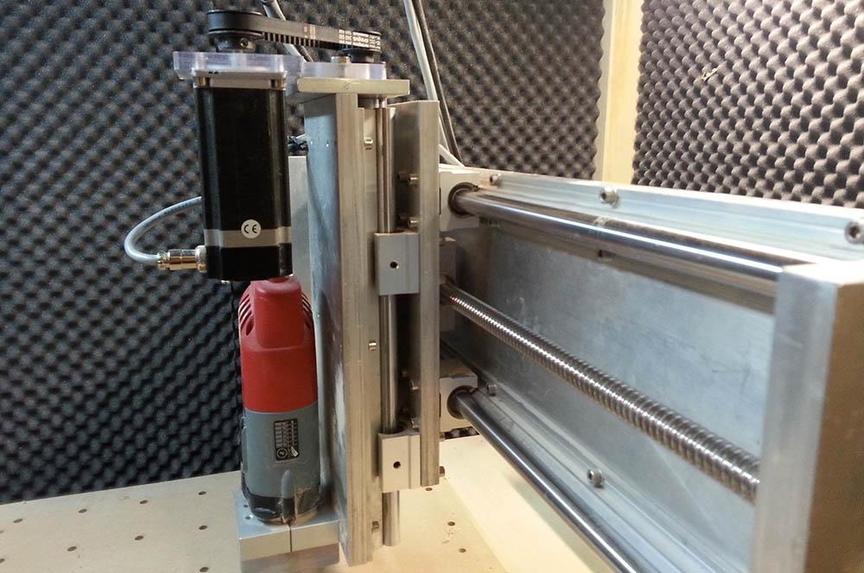

1. Шпиндель с готовым креплением.

2. Две направляющие со старых принтеров (диаметр 8мм).

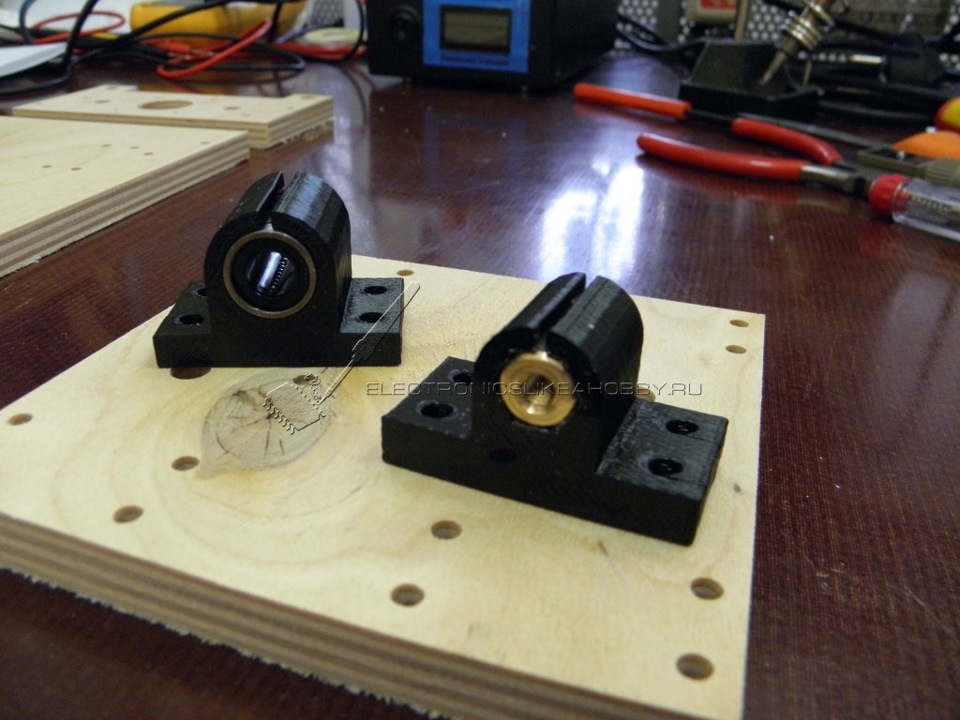

3. Линейные подшипники lm8uu (4 шт.).

4. Крепление для подшипников (4 шт.) и гайки (1 шт.).

5. Фанера (10 мм.).

6. Шаговый мотор Nema 17.

7. Муфта (5мм — резьба М5).

8. Удлиненная гайка М5.

9. Шпилька резьбовая М5.

10. Уголки.

11. Болты, гайки, шайбы, шурупы.

12. Подшипник с внутренним диаметром 5 мм.

13. Шпилька резьбовая М8.

14. Уголки.

Но лучше одни раз увидеть, чем раз сто прочитать, 3D модель оси Z и Y:

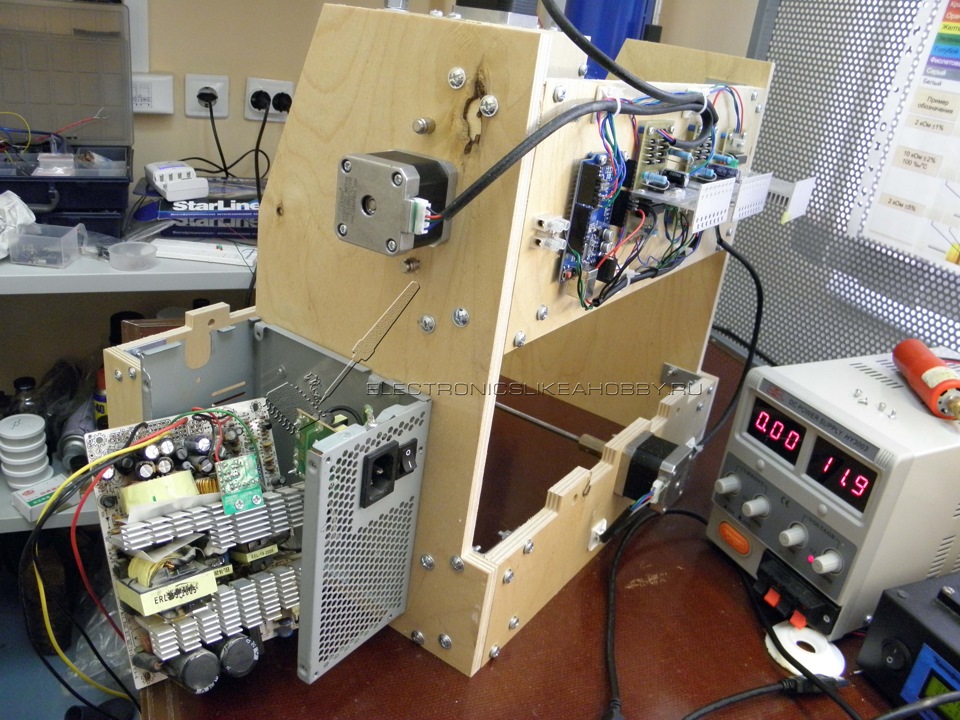

Мозговой начинкой станет ардуино с прошивкой grbl 0.9, плюс три драйвера шаговых двигателей на основе микросхем l297 и l298. Еще понадобится блок питания — взял от старого системного блока. В результате получаем не сложную схему с соединением двумя сигналами управления с ардуино к шаговым двигателям (DIR, STEP) и возможностью управления станком с ноутбука или компьютера через usb.

Начнем с простого, старый блок питания разбираем, выпаиваем все ненужные провода, оставляя две массы и два провода +12В. Одни из которых пустим на питание драйверов, другие на питание шпинделя. Для запуска блока еще нужно зеленый провод припаять на массу (имитация кнопки включения системного блока) — цвет может отличаться, нужно смотреть конкретно по марке. Еще я прикрутил болтами М3 корпус блока питания к корпусу чпу и в месте где раньше выходила охапка проводов вставил тумблер для включения шпинделя.

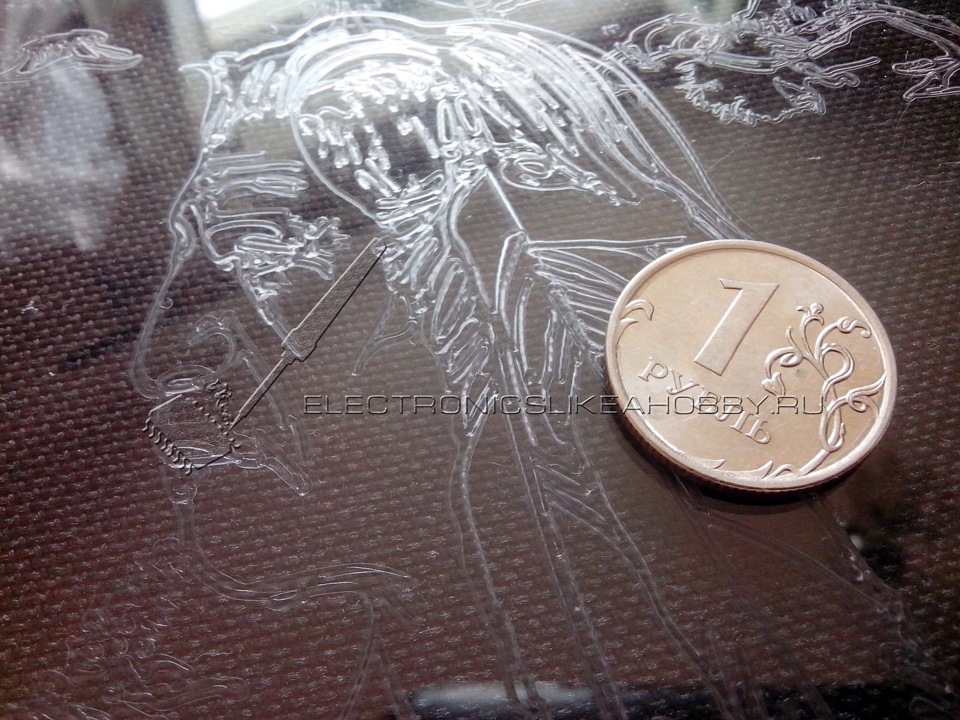

Проба станка производилась на оргстекле, пока нормальных наборов фрез нет взял из набора гравера насадку и попытался что-то «нацарапать», получается примерно следующее (на оргстекле так-же имеются следы от прошлых неудачных работ!):

Видео работы станка:

Прошу не считать за рекламу или пиар, но все таки данный ресурс не является форумом чпу-шников и абсолютно все я здесь привести не могу, не всем это будет интересно, да и много получится! Поэтому укажу лишь, что более подробно описывается это на моем сайте (сборка и настройка драйверов, софта, подготовка файлов к гравировке) кому необходимо тот пусть смотрит.

Как сделать ЧПУ станок на «Ардуино» в домашних условиях?

«Ардуино» позволяет управлять различными шаговыми двигателями и периферийными устройствами, которые предназначены для создания ЧПУ-аппаратов. К таким относятся лазерные граверы, фрезерные и токарные станки и т. д.

Что такое Arduino?

Arduino – это сочетание аппаратной и программной частей. Его используют для упрощения разработки электроники.

К аппаратной части относятся различные платы Arduino, в которых есть программируемые микроконтроллеры, и дополнительные модули. Программная часть включает в себя среду разработки на довольно простом языке программирования, а также большое количество уже готовых библиотек.

После создания «Ардуино» быстро получило успех. Открытая архитектура позволяет создавать микроконтроллеры и делать прошивки абсолютно всем заинтересованным людям. Схемы и код находятся в открытом доступе. После широкого распространения большое количество производителей электроники стали использовать Arduino и для своей продукции.

После попадания на китайский рынок платы стали намного дешевле и получили еще большее распространение. Сейчас в интернете Arduino продается по цене от 70 рублей.

Разработка электроники

Плату можно собрать самостоятельно или же приобрести готовый вариант, что намного практичнее и выгоднее. Программное обеспечение на нее устанавливается через компьютер.

Написание программ осуществляет упрощенной версии языка С++.

Но для создания ЧПУ необязательно его знать, так как есть уже готовые библиотеки в свободном доступе. Кроме того, для более простой работы существует множество функций, классов, операторов и методов.

К электронике ЧПУ относятся шаговые двигатели, драйверы для них, провода и непосредственно плата «Ардуино».

Что нужно для создания фрезерного станка на «Ардуино» своими руками?

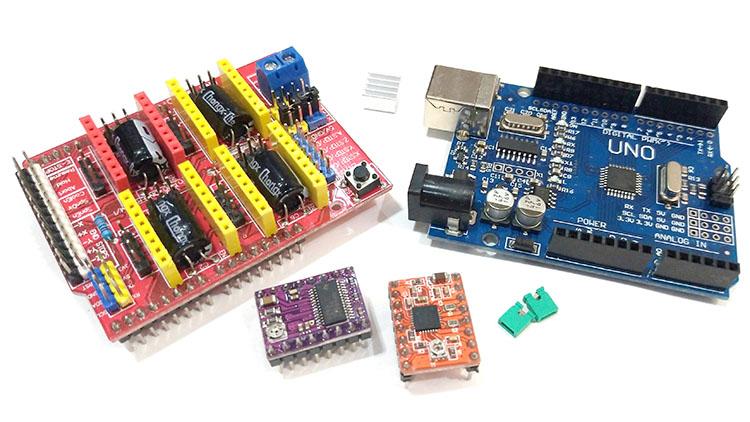

Лучше всего приобрести готовый набор Arduino Uno и CNC Shield v3, предназначенный для ЧПУ. В него входит следующее:

ЧПУ-станок своими руками на базе Arduino: пошаговая инструкция

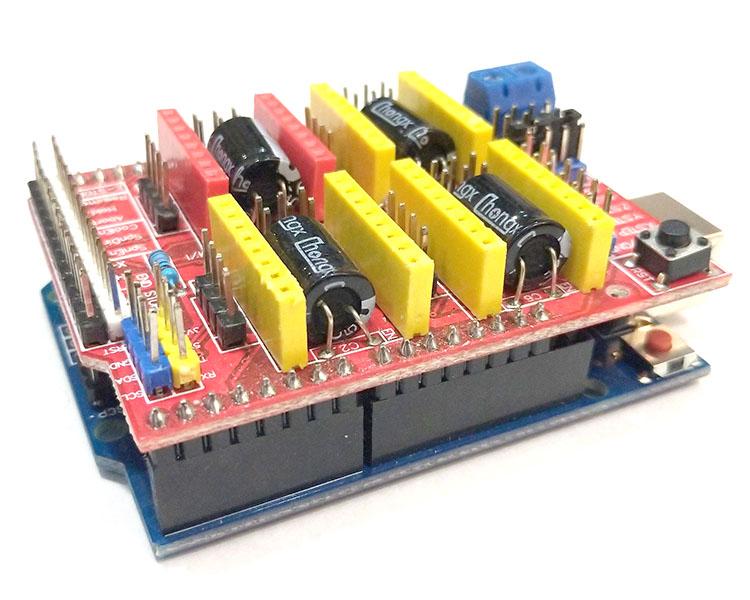

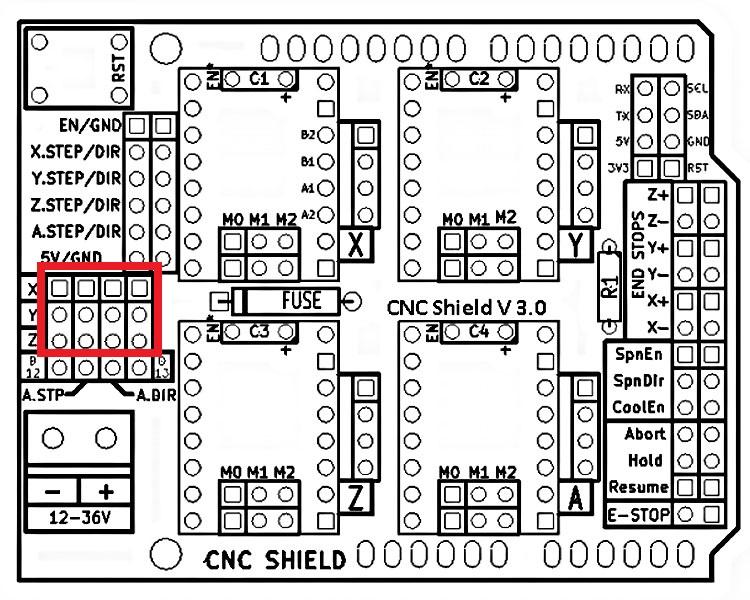

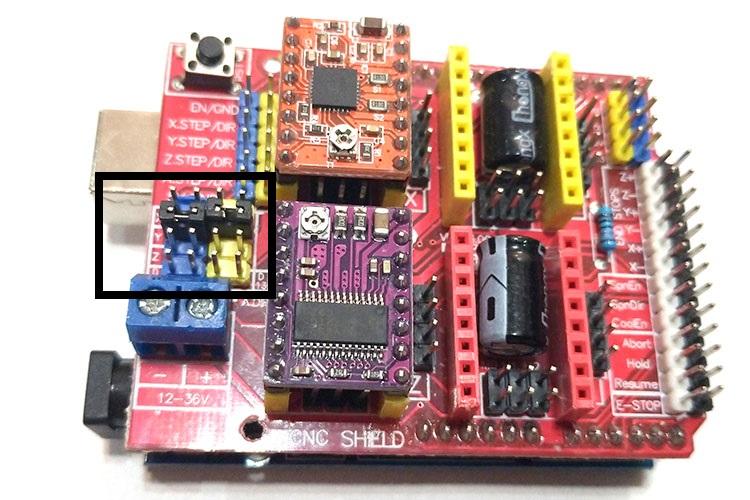

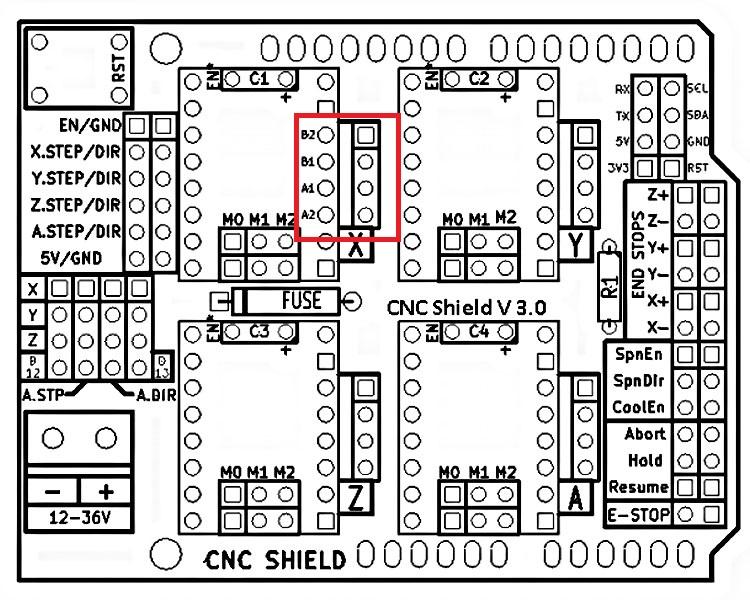

Первым делом припаивается CNC Shield к «Ардуино», как показано на картинке ниже.

Теперь нужно продублировать ось. С помощью CNC Shield можно для любой оси распараллеливать шаговые двигатели. Благодаря этому появляется возможность реализации проектов с 2 моторами на ось без дополнительных проблем.

Напротив нужной оси необходимо установить 2 джампера.

Теперь можно переходить к настройке тока драйверов для моторов. Самые распространенные и дешевые драйверы для двигателей – А4988. Но у них есть 2 больших минуса:

С драйверами DRV8825 можно создать более точную систему. При этом они намного меньше шумят.

Во время использования драйверов нужно помнить, что они имеют разную ориентацию. Чтобы не запутаться, необходимо смотреть на подстроечный резистор.

Чтобы настроить ток, необходимо:

Основные моменты, которые следует учитывать при настройке:

После окончания процедуры нужно убрать драйверы.

На следующем этапе производится настройка микрошага. Главные моменты, которые следует учитывать:

После настройки микрошага нужно обратно установить драйверы.

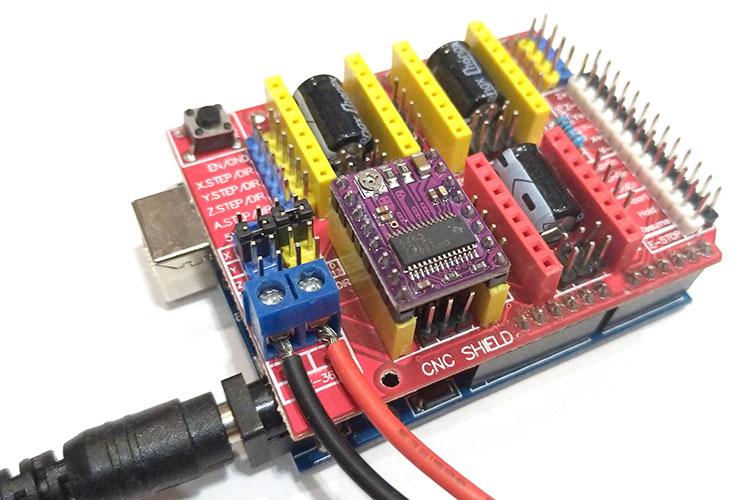

Теперь необходимо подключить питание. Кроме соединения платы с компьютером, нужно подать напряжение в 12В.

На CNC Shield v3 это можно сделать одним из следующих способов:

Для небольших проектов лучше использовать первый вариант. Второй предназначен для более мощных станков.

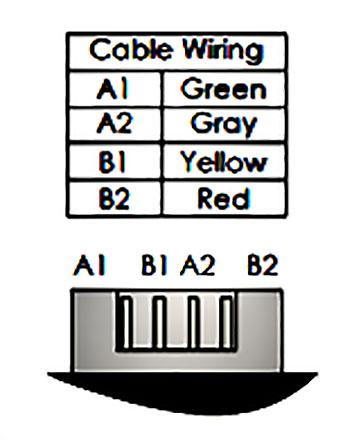

Теперь переходят к подключению шаговых двигателей. Осуществляется это при помощи разъемов Dupont, которые имеют 4 контакта. Если у двигателей нет разъемов, придется их обжать самостоятельно.

Двигатель нужно подсоединять в слот, который расположен рядом с драйвером.

Далее необходимо загрузить прошивку GRBL для контроллера. Ее скачивают и загружают в «Ардуино».

После проверки вращения двигателей переходят к их установке на опорной раме. Лучше всего использовать раму с полной опорой. Такая конструкция применяется во многих профессиональных станках. Она достаточно жесткая, не прогибается под нагрузками.

Для чего нужны шилды?

Использование шилдов позволяет значительно расширить функционал фрезера. Чаще всего их делают под форм-фактор платы. Можно одновременно применять и несколько шилдов. Спектр применения весьма широк:

Как сделать ЧПУ-станок для выжигания на различных материалах?

Станок для выжигания работает при помощи лазера, который фокусирует луч на поверхности материала. Обычно фокусная не более 0,001 дюйма.

Принцип изготовления и прошивки такой же, как и при создании фрезера. Только вместо фрезера используют лазер мощностью от 5,5 ватт.

При правильной настройке скорость работы лазерного станка для выжигания составляет 10 метров в минуту. Ее можно увеличить, если управлять работой устройства с ноутбука, убрав LPT-кабель.

Преимущества использования Arduino при создании ЧПУ-станков своими руками?

Самостоятельно изготовить ЧПУ-станок можно. Это сэкономит довольно много средств, но полностью бесплатно сделать его не получится, так как некоторые части в домашних условиях изготовить невозможно. Но в сравнении с фабричными моделями экономия настолько большая, что это стоит потраченного времени.

Как собрать фрезерный станок с ЧПУ своими руками: пошаговая инструкция

Если вы хорошо разбираетесь в технике, для вас не составит труда собрать фрезерный ЧПУ-станок у себя дома. Это выйдет значительно дешевле, чем приобретать новое устройство, и к тому же доставит вам удовольствие от самореализации. Все необходимые компоненты можно приобрести в магазинах электроники и стройматериалов. Ниже приведены детальные инструкции по сборке станка с фотографиями.

Подготовительные работы

Подготовка к построению станка предполагает такие фазы:

Замечательно, если у вас найдется доступ к сверлильному и токарному станкам — это существенно облегчит конструирование фрезерного.

Как сделать фрезерный станок ЧПУ своими руками: пошаговая инструкция

Устройство можно изготавливать двумя методами:

Второй вариант более сложный и затратный по времени, зато более бюджетный.

Подбирая материал для устройства, надо учитывать, что он обязан быть прочнее тех материалов, которые будут на нем обрабатываться.

Модели с подвижными столами хороши только в том случае, если станок будет компактным, менее 30 × 30 см. Для более крупных моделей оптимальными станут двигающиеся порталы.

В большинстве случаев устройства домашней сборки оснащаются шаговыми двигателями, а промышленные модели — более сложными и дорогостоящими сервоприводами.

Если вас интересует затейливая многомерная резка, лучше приобрести шпиндель с водяным охлаждением. Он недешевый, но издает меньше шума, способен обрабатывать разнообразные материалы и не перегревается, работая на пониженных оборотах.

Станок, описанный в этой статье, обошелся ориентировочно в 1500 евро. Им можно обрабатывать фанеру, пластик, лиственную древесину и алюминий.

Как вариант: основой для фрезерной установки может послужить сверлильная, где головка со сверлом заменяется на фрезерную. Чтобы инструмент мог передвигаться по трем плоскостям, механизм следует оснастить подшипником. Удобнее всего собирать такие механизмы на основе принтерной каретки, потом останется только оснастить аппарат программным управлением.

Проектирование

Эскиз для станка можно начертить по старинке от руки, но лучше воспользоваться компьютерной программой, к примеру AutoCAD (как профессиональный вариант) или Google Sketchup (опция попроще, предоставляется бесплатное использование на месяц). На рисунке должны быть точно переданы габариты всех комплектующих, чтобы понимать, какие детали заказывать.

Комплектующие

Для изготовления станка вам потребуются следующие механические компоненты:

Также надо будет обзавестись нижеперечисленными электрическими элементами:

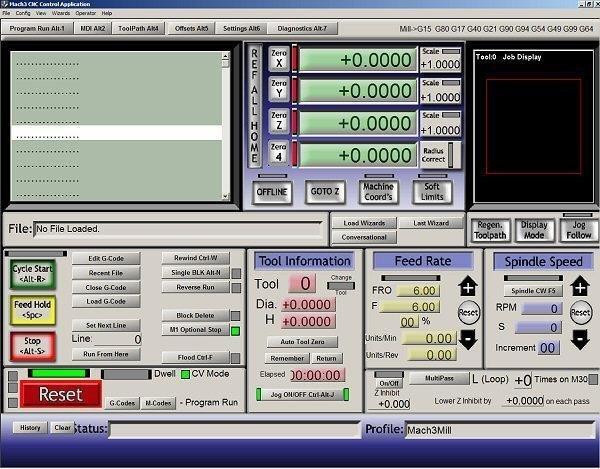

Программ будет нужно две — CamBam, совмещающая в себе функционал CAD и CAM, а также Mach3 для контроля устройства.

Ось X

Рама оси создается из алюминиевого профиля 30 × 60 мм (4 сегмента) и пары боковых панелей 15-миллиметровой толщины. На окончаниях профилей располагаются два отверстия с диаметрами 6,8 мм. Изнутри отверстий метчиком выполняется резьба М8.

Для совпадения отверстий на концевых панелях пластины надо прижать друг к другу во время сверления. В их серединах просверливаются 4 отверстия для установки подшипниковых опор. В одной боковой пластине просверливаются дополнительно 4 отверстия, чтобы закрепить двигатель.

Из алюминиевых кусочков с габаритами 50 × 20 × 50 выполняются 4 блока для крепления ножек, которые будут обеспечивать столу ровное положение. Блоки прикручивают к профилям снаружи посредством четырех болтов М5 с t-гайками для мебели.

К профилям нужно подвести рельсы. Пазы в профилях должны идеально совпадать с отверстиями, высверленными в основаниях направляющих.

При установке можно пользоваться t-гайками для мебели и болтами М5.

Боковые пластины и сборка портала

Единственное отличие между идентичными пластинами таково: в одной высверлены четыре отверстия, куда будет крепиться мотор. Для изготовления портала применяются 15-миллиметровые пластины из алюминия. Чтобы разместить эти отверстия строго в правильных местах, сначала следует пробить углубления с помощью кернера. На следующем шаге отверстия проделываются на сверлильном станке— сперва инструментом с намеренно слишком маленьким диаметром, а потом с подходящим.

Ось Y

Каретка оси Y выполнена из единственной пластины, а на ней закреплены линейные подшипники. Работать сверлом тут необходимо максимально выверенно, без отклонений даже на миллиметр. К пластине крепятся подшипники для осей Y и Z. В силу минимального расстояния между подшипниками они могут заедать даже при незначительном смещении. Проверьте, чтобы каретка без проблем проскальзывала по обеим сторонам. Рельсам и подшипникам нужна тщательная регулировка. Чтобы выровнять их как можно точнее, желательно пользоваться цифровыми приспособлениями.

Ось Z

Рельсы оси Z подсоединяются к подвижной части узла оси Z. Важно проследить, чтобы они оказались смещены от края пластины ориентировочно на полсантиметра. Выровнять их можно с помощью двух кусков пластика, используемых как прокладки. Для установки верхней пластины на узел оси Z в окончании монтажной пластины высверливают три отверстия.

Если шаговый мотор не удается разместить вплотную к пластине, потребуется выполнить для него отдельное пластиковое крепление.

Блоки корпусов подшипников тоже делаются пластиковыми. В качестве приводного винта применяется стержень из стали с резьбой М10. Шкив для зубчатого ремня просверливают, выполняют резьбу М10 и прикручивают к верхней половине приводного винта. Фиксировать эту деталь в нужной позиции будут три установочных винта. Гайку из делрина закрепляют к каретке оси Y.

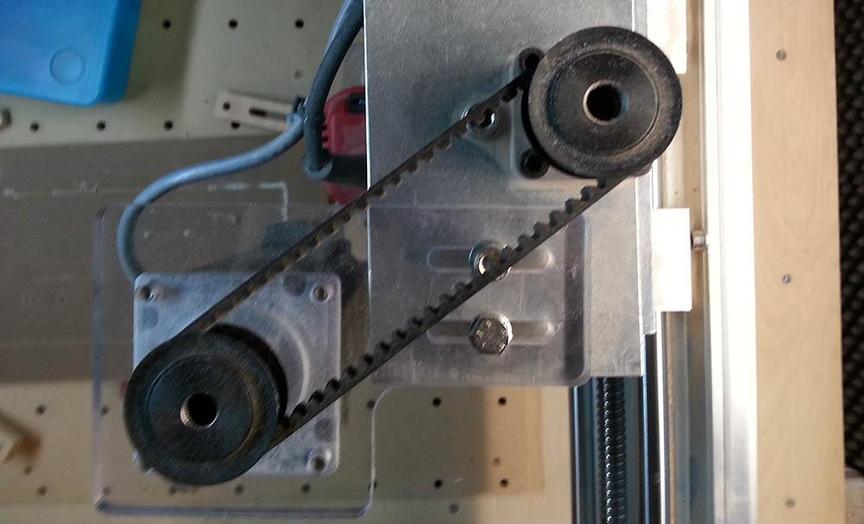

Зубчатые ремни и шкивы

Место для крепления мотора обычно выбирают на отдельной стойке либо с внешней стороны устройства. Для соединения шариково-винтовой пары с мотором можно задействовать гибкую муфту.

Однако в компактном помещении размещенный снаружи мотор будет мешать, и поэтому его убирают внутрь. Если не получается соединить мотор с шариково-винтовой парой напрямую, можно воспользоваться шкивами и зубчатыми 9-миллиметровыми ремнями HTD5m.

Используя ременную передачу, можно применить понижающую передачу, чтобы подключить мотор к приводному винту. Тогда мотор малой мощности обеспечит идентичный крутящий момент, даже если устройство будет работать небыстро.

Подшипниковые опорные блоки

Опорные блоки для осей X и Y выполняют из алюминиевого прутка круглого сечения 50 мм, от которого отсекают четыре 15-миллиметровых сегмента. На прутке маркируют места расположения четырех монтажных отверстий и просверливают их, плюс отдельно сверлят еще одно крупное посередине. Потом переходят к полости для подшипников. Их нужно запрессовать, а блоки закрепить на боковых и торцевых пластинах посредством болтов.

Опора для приводных гаек

Шарико-винтовую пару для оси Z можно заменить стержнем с резьбой М10 и гайкой из делрина. Полиформальдегид делрин является самосмазывающимся и по мере эксплуатации не страдает от износа.

Чтобы минимизировать люфт, резьбу следует выполнять метчиком высокого качества.

Для осей X и Y выполнено крепление привода из алюминия. На гайках шарико-винтовой передачи расположена пара компактных фланцев с тремя отверстиями с каждого бока. По одному отверстию с каждой стороны используется, чтобы крепить гайки к держателю.

Держатель нужно обработать с высокой точностью на токарном станке. Прикрутив гайки к порталу и каретке оси Y, можно поворачивать шарико-винтовую пару ручным способом и перемещать эти комплектующие на другую сторону. Гайку начнет клинить, если габариты держателей окажутся неправильными.

Крепления двигателя

Для опор мотора применяют фрагменты алюминиевых труб с квадратным сечением, заранее порезанные с желаемой длиной. Как вариант, можно разрезать трубу из стали.

Надо убедиться, что крепления мотора по осям X и Y можно свободно двигать с целью натяжения зубчатых ремней. Выполнить прорези и высверлить крупное отверстие на одной стороне крепления можно как на сверлильном, так и на токарном станке.

Крупное отверстие с одной стороны выпиливают при помощи концевой пилы. Таким образом, двигатель садится на один уровень с поверхностью, а вал получается центрированным. С противоположной стороны крепления выполняют четыре слота, дающие мотору возможность скольжения вперед-назад.

Для крепежа двигателя используют болты М5.

Рабочая поверхность

Идеальной опцией стала бы столешница из алюминия с пазами в форме буквы Т, но это стоит недешево. Поэтому ее имеет смысл заменить перфорированной столешницей, так как она экономичнее и позволяет зажимать обрабатываемую деталь разными способами.

Для крепления к алюминиевым профилям стола из березового фанерного листа 18-миллиметровой толщины применяются болты М5 и гайки с пазами в форме буквы Т. Сетка с шестиугольными вырезами под гайки выполняется в CAD-софте, потом отверстия проделываются на станке с ЧПУ.

Поверх фанеры устанавливают лист МДФ 25-миллиметровой толщины. Для прорезания отверстий в обеих частях применяют большую фасонную фрезу. Отверстия в МДФ выравнивают с центрами заблаговременно проделанных шестиугольных отверстий. Потом МДФ снимают, а гайки устанавливают в отверстия фанерного листа. После этого МДФ возвращают на место.

Электрика и электроника

Для создания электронной составляющей предстоит воспользоваться нижеперечисленными комплектующими:

Если моторы не самые мощные, допустимо использование платы на три мотора — однако все равно рациональнее применить индивидуальные драйверы. Микрошаговый режим драйверов Leadshine обеспечивает предельную плавность перемещения инструмента и понижает вибрации мотора.

Источник постоянного напряжения 5 В подключают к главному входу питания. Для вентиляторов устанавливают розетку, электроэнергия к ним поступает через традиционный 12-вольтовый адаптер, размещенный на стене.

Компьютер контролирует реле на 25А через прерыватель. Входные клеммы реле подключаются к выходным клеммам прерывателя. Реле подключается к паре розеток, питающих электричеством Kress и пылесос для сбора стружек.

Если в конце G-кода стоит команда M05, шпиндель с пылесосом выключатся. Для их повторного включения потребуется нажатие кнопки F5 либо ввод команды M03.

Программное обеспечение

Готовому устройству для полноценного функционирования требуется три разновидности софта:

Хорошим примером софта, совмещающего в себе функционал CAD и CAM, станет CamBam. Он несложный и вполне подходит для домашнего производства. Перед началом работы ему нужно задать параметры: диаметр применяемых инструментов, глубину и скорость резания, глубину за проход и так далее. Задав софту траекторию, можно будет вывести G-код, отдающий станку непосредственные команды.

В качестве контроллера следует порекомендовать Mach3. Он будет передавать сигналы на интерфейсную плату через параллельный порт компьютера. С помощью команд контроллера будет происходить обнуление режущего инструмента и запуск программы резки. Также контроллер может менять скорость резания и шпинделя.

Отладка самодельного станка с ЧПУ

Перед началом полноценной работы на станке надо обработать несколько пробных деталей различных конфигураций и габаритов, сделанных из разных материалов. Возможно, в процессе выяснится, что устройство издает слишком громкий шум, и от него во все стороны разлетается пыль. Тогда его можно оснастить пылеуловителем, соединенным с пылесосом.

Нередко оказывается, что расчет крутящего момента на Y-опоре был произведен некорректно. В таком случае из-за высокой нагрузки по оси Y станок начнет изгибаться. Для устранения этого изъяна надо купить вторую направляющую и модернизировать портал.

Как собрать ЧПУ-стол?

Чтобы по максимуму использовать возможности станка, его нужно поместить на прочный и устойчивый стол. Проще всего взять за основу старый стол и переделать его под новые нужды. Для работы нужно заранее подготовить:

От старого стола нужно взять две большие полки и укрепить их. По четырем внутренним углам надо разместить угловые скобки, а по длине поперечной балки, которая проходит по нижней стороне — L-образные скобки. Чтобы закрепить полку, нужно добавить дополнительные деревянные подставки. После того как полка будет помещена на место, надо укрепить ее еще большим количеством скобок.

Чтобы найти разумное применение каждому сантиметру помещения, стол хорошо бы оснастить пегбордом, то есть перфорированной панелью для инструментов. Углы панели вырезаются электролобзиком, держатели для инструментов крепятся в отверстиях, на пегборд добавляются лотки для хранения мелких комплектующих.

Пространство в нижней части стола тоже прекрасно подходит для хранения объектов — в частности, барабанного шлифовального станка или настольной пилы. Для хранения материалов можно соорудить съемную полку, воспользовавшись для этого листом фанеры и заготовленными для ножек деревянными брусками. Ножки крепятся к листу фанеры с помощью угловых скоб.

Еще одну полку можно оборудовать наверху — иногда это помогает закрыть проводку от станка и розетку. Верхнюю полку укладывают на торцы стоек и прикручивают. У второй полки углы для ножек вырезают с помощью лобзика.

Сложности в работе, возможные ошибки и как их избежать

При монтаже станины нельзя применять соединения сварного типа, так как они не справляются с вибронагрузками. В местах крепления рекомендуется пользоваться Т-образными гайками.

Чтобы усилия передавались на вал равномерно, на винтовых передачах следует размещать зубчатые ремни, не проскальзывающие на шкивах.

Исключительно важно приобрести надежные подшипники и качественные ходовые винты — это гарантирует станку прочность и долговечность.

Габариты всех деталей необходимо подбирать с максимально возможной точностью и следить, чтобы они безупречно подходили к блоку.

Итак, теперь вы знаете, как собрать дома фрезерное устройство с ЧПУ. Конечно, это удобнее делать с напарником, а не в одиночку. Если вы обладаете достаточными навыками и свободным пространством дома или в гараже, собранный по этой инструкции станок прекрасно заменит вам аналог, созданный на заводе.