Как сделать двп самому

Из чего и как делают ДВП на самом деле

Из чего и как делают ДВП на самом деле, будем разбираться в статье. Действительно ли материал является экологичным и безвредным строительным материалом?

Аббревиатура ДВП расшифровывается как древесно-волокнистая плита. Состоит этот материал и древесного волокна. Изначально, древесное волокно использовали для производства бумаги. Со временем и совершенствований технологий, из древесного волокна стали изготавливать, всем нам знакомые ДВП.

Что такое древесное волокно

Древесное волокно изготавливают методом разрушения связей между волокнами древесины. Используют, при этом, специальные машины. Называются эти машины дефибраторы и рафинеры. Влажность, в условиях которой производят работы, составляет 80%. И температуры, составляющей более 100 градусов по Цельсию. Со знаком “плюс”.

Этапы производства древесного волокна

Первым этапом идет изготовление технологической щепы. В этот момент, происходит размягчение лигнина и скрепление волокон дерева, между собой. Используют, для изготовления технологической щепы, специальную рубильную машину. Далее, технологическая щепа подается на ленту и просеивается через специальное сито, разделяя ее на три фракции. Крупная фракция, поступает на повторное измельчение. И, затем, опять на сортировку, через сито. А мелкая идет, чаще всего на сжигание в котельнях.

Вторым этапом, идет отправка щепы, средней фракции на гидромойку. Это необходимо, для удаления различных, минеральных примесей.

Далее, щепа поступает в специальный вертикальный пропарочный котел.

После котла, пропаренная щепа поступает в размольную камеру дефибратора. Там ее перетирают на отдельные волокна.

Полученную пульпу (древесно-волокнистую массу), непрерывным потоком подают на сушку волокна. Сушка длится в течение нескольких секунд. Температура, за это время меняется с +240 градусов до +70 градусов по Цельсию.

Заключительным этапом производства древесного волокна, является подача сухой массы, в циклон. В нем волокно отделяют от агента сушки. И отправляют готовый продукт на хранение.

Древесно волокнистая плита

Получаемая из древесного волокна, плита, бывает двух сортов. Отличаются виды, между собой, плотностью, жесткостью, твердостью, пористостью и внешним видом.

Первый сорт ДВП, производят по ГОСТУ. Это сорт, высшего качества. Такие плиты, по большей части, используются в качестве отделки фасадов. Используют их, и в помещениях. Процесс изготовления плит, высшего сорта, строго контролируется.

Второй сорт, соответственно, по качеству, ниже. Поверхность этих плит имеет неровности. Часто, второй сорт используют в строительстве. В том числе, как прослойку под ламинат и другие покрытия.

Положительные и негативные стороны ДВП

Как любой материал, древесно-волокнистая плита, обладает рядом преимуществ. Но и не лишена недостатков. К положительным сторонам, можно отнести легкую обработку и монтаж материала. Высокая морозоустойчивость. ДВП выдерживает более ста циклов. Практически не деформируется и не растрескивается. Внешне, напоминают настоящую древесину. Обладает хорошими теплоизоляционными, энергосберегающими и звукоизоляционными свойствами.

К недостаткам, относятся низкая, практически “никакая” пожаростойкость. А также, сильное набухание, под воздействием влаги.

Отвечая на изначально поставленный, в статье вопрос, можно с уверенностью сказать, что материал, действительно, достойный материал. Который не принесет никакого вреда здоровью людей.

Древесно-волокнистые плиты (ДВП): что за материал, виды и применение

Древесина в чистом виде в последнее время используется все реже. Даже для нас материал становится слишком дорог, да и обработка — дело сложное. Все больше на стройке применяют древесные материалы. Один из них — ДВП (древесно-волокнистые плиты). Они используется в строительстве, в отделке, при изготовлении мебели.

Что такое ДВП, область применения

ДВП — аббревиатура от названия «Древесно-Волокнистые Плиты». Представляет собой листовой строительный или отделочный материал. Имеет относительно невысокую цену, может быть разной плотности — мягкие, твердые и сверхтвердые. Толщина листа — от 2-3 мм до 12-15 мм, некоторые виды могут быть до 40 мм.

Древесно-волокнистые плиты могут быть разной толщины и плотности

Листовые ДВП отличаются высокой плотностью и прочностью, имеет относительно невысокую цену. Тонкие листы отлично гнутся, что позволяет их применять для обшивки криволинейных поверхностей. Используется ДВП в строительстве, в качестве обшивки при каркасном домостроении, для выравнивания пола, стен. Также из этого материала делают перегородки в железнодорожных пассажирских вагонах.

ДВП малой плотности используется в качестве звукоизоляционного материала. Хаотичное расположение волокон древесины способствует тому, что звуки «вязнут» в материале. Это самый недорогой и удобный в монтаже тип звукоизоляционных материалов. Более эффективные есть, но вот более дешевые надо еще поискать.

Некоторые виды древесно-волокнистых плит могут использоваться как отделочные материалы — для отделки стен в помещениях нормальной влажности. Для этих целей применяют ДВП, одна из сторон листа которой покрашена, покрыта декоративной пленкой, заламинирована.

Это варианты для декоративной отделки

Еще одна область применения ДВП — производство мебели. Обычно этот материл используют как вспомогательный — делают заднюю стенку корпусной мебели, подшивают днище в креслах и стульях, днища в ящиках и т.п. В общем, область применения обширная. Недостаток, по сути, один — без гидрофобных добавок материал плохо себя ведет при повышенной влажности. Он разбухает, увеличиваясь в размерах. Листовой материал при этом «идет волнами». При высыхании он остается деформированным. Так что в неотапливаемых или влажных помещениях возможно использование ДВП только определенных марок.

Технология производства

Исходным сырьем для производства ДВП являются отходы деревообрабатывающей отрасли: щепа, опилки, костра (одревесневшие части стеблей прядильных растений). Сырье промывается, из него удаляются посторонние включения, затем сушится. Высушенный материал, дробится в специальных машинах (дефибраторах и рафинаторах) на мельчайшие частицы — волокна. Степень помола может быть от грубой до мельчайшей. Далее процесс отличается для разных способов производства.

Исходное сырье для производства ДВП

Прессование идет под высоким давлением — 3-5 МПа и высокой температуре — выше 300°С. За счет этого и происходит скрепление и уплотнение материала. Перед прессованием, в исходный материал добавляются дополнительные компоненты, изменяющие свойства материала — связующие (синтетические смолы), гидрофобизаторы, антипирены и т.д.

Способы формования

Есть два способа производства ДВП — мокрое и сухое прессование. «Мокрый» метод более экологичен. При мокром прессовании используется меньшее количество связующих (иногда, вообще без синтетических добавок), но материал получается более дорогим, так как процесс более энергоемкий. На сушку одного листа уходит до 15 минут, что ограничивает производительность прессов, следовательно, повышает цену материала. При таком методе, в измельченный материал вводятся необходимые добавки, вода. Жижа поступает в дозатор, который выкладывает ее ровным слоем на ленту. Для более быстрого удаления воды, лента имеет сетчатую структуру. После прохождения пресса тыльная сторона такого ДВП имеет отпечаток этой мелкой сетки.

При мокром прессовании некоторые сорта ДВП могут быть сделаны без добавления постороннего связующего. Под давлением и при высокой температуре, из древесных волокон выделяется лигнин (вещество, характеризующее одеревеневшие стенки растительных клеток). Он является натуральным связующим. Лигнин в значительных количествах содержится в древесине хвойных пород. Но не для всех сортов ДВП природного связующего достаточно. В этом случае добавляется от 4 до 7% синтетического связующего.

Тип формования легко отличить по тыльной стороне плиты

При сухом прессовании, обычно в массу добавляют синтетические смолы, которые связывают волокна. Именно этот метод позволяет получить ДВП большой толщины — до 12-15 мм, некоторые завод могут выпускать питы толщиной до 40 мм. На уплотнение и прессование сухой массы уходит намного меньше времени – 3-5 минут в зависимости от класса и толщины. Производительность пресса возрастает в разы. К тому же в сухую массу кладут меньшее количество добавок — они не вымываются водой. Все это ведет к снижению стоимости материала. Но дешевые связующие содержат формальдегид, а его содержание необходимо контролировать, так как в больших количествах он вреден для здоровья.

Для производства мебели и отделочных работ в помещениях, должен использоваться материал с классом эмиссии формальдегида Е0,5 или Е1. Это, как правило, ДВП мокрого прессования. Отличить ДВП, сделанное мокрым способом, можно по отпечатку сетки на тыльной стороне листа (смотрите фото выше).

Завершающие процессы

При высокотемпературном прессовании происходит склеивание частиц между собой. Времени нахождения под прессом не всегда достаточно, поэтому уже сформованные листы переносят в специальную камеру, где при высокой температуре происходит «дозревание» материала. ДВП держат тут несколько часов. За это время волокна спекаются, склеиваются, материал становится однородным и прочным.

Древесноволокнистые плиты имеют разную толщину

Из камеры плиты выходят, практически с нулевой влажность и начинают активно впитывать влагу из воздуха. В результате этого процесса, края листов разбухают. Чтобы избежать данного недостатка, материал переносят в другую камеру, где его доводят до нормальной влажности. И только после этого, листовой ДВП может идти в продажу или на другие станки — для покраски, ламинирования.

Что хорошо, так это то, что технология производства древесно-волокнистых плит пластична. Пресс может иметь любую форму, что позволяет делать не только листовой материал, но и фигурные изделия. Например, плинтуса или мебельные фасады.

Виды и классы

Основная классификация ДВП — по назначению и по плотности. По назначению древесно-волокнистые плиты бывают — общего и специального типа. Специальные — это с какими-то особыми свойствами. Можно выделить три основных группы:

Тонкие листы отлично гнутся, толстые имеют высокую жесткость, так что материал может использоваться для разных целей

К материалам специального назначения принято относить и отделочные типы ДВП — с облагороженной одной стороной. Тут очень много подвидов и называться они могут по-разному:

Обшить дачу ДВП — распространенное решение

ДВП общего назначения называют еще строительным. К этому классу могут относить материалы как сухого (с двумя гладкими поверхностями), так и мокрого способа производства.

Цена или качество?

Обычно главный критерий при выборе ДВП общего назначения — невысокая цена. Если использовать его для обшивки каркаса, требуется много материала, поэтому хочется сэкономить. Но не стоит гнаться за дешевизной.

Качество ДВП определяется по отсутствию посторонних вкраплений, расслоения

Более дешевые листы ДВП произведены с большим количеством формальдегида. Это вещество в больших количествах способствует развитию рака. Чтобы дом был безопасным, не стоит использовать для внутренней обшивки материал с классом эмиссии выше Е1. Материалы с классом Е1 абсолютно безопасны. Выделяют формальдегида столько же, сколько натуральная древесина.

Плотность, масса, толщина листов

Технология производства древесно-волокнистых плит позволяет делать их разной плотности. В зависимости от плотности они имеют различные технические характеристики и область применения. Различают такие виды ДВП:

ДВП малой плотности имеет рыхлую структуру, используется как утепление и звукоизоляция

Твердые и сверхтвердые марки применяют там, где важна стойкость к механическим воздействиям. В бытовом строительстве и отделке домов/квартир, ДВП-Т кладут на пол, могут обшивать ими стены.

Виды твердых плит

При всем при том, твердые древесно-волокнистые плиты общего назначения бывают нескольких видов — с разными лицевой и тыльной сторонами. Согласно ГОСТу, твердые древесно-волокнистые плиты имеют такую маркировку:

Выбор расцветок широк

Марки твердого ДВП могут быть двух классах — А и B. Их отличают по качеству. Как видите, даже в одном классе есть разные материалы. При одинаковых (или почти одинаковых) технических характеристиках, имеют они различные области применения.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые древесно-волокнистые плиты, в бытовом строительстве и ремонте используются редко — слишком большая цена, а высокие плотность и жесткость могут быть и не востребована. Иногда чрезмерная жесткость может быть неудобной.

По стандарту есть два вида такого материала:

Плотные и гладкие плиты

Ламинированных или декоративных видов практически не бывает — слишком тяжелый и жесткий для отделки материал тоже не нужен.

Названия в зависимости от плотности

Еще древесно-волокнистые плиты имеют разные названия в зависимости от плотности. Обычно это калька (транслитерация) английских/международных названий. Хотя, под тем же названием, в других странах зачастую подразумевается другой материал.

Плиты ХДФ имеют обычно небольшую толщину и используются для фрезерования узоров

Как видите, четкого разграничения нет. Еще путаницы добавляют неправильное применение названий. В общем, каждый раз надо уточнять, что именно говорящий имеет в виду под тем или другим термином.

Размеры

О размерах имеет смысл говорить только относительно стандартных листов или плит. Как уже говорили раньше, толщина листов ДВП может быть от 2 до 40 мм. Остальные размеры определены стандартами:

Размеры определяются стандартами

Учтите, что на любом производстве можно найти неформатные листы. После формования в прессе их обрезают, и иногда, из-за сбоев в работе оборудования (которое формирует ковер на ленте), приходится края обрезать больше. Из-за этого и получаются более узкие или более короткие листы. Если вам не важен стандартный размер, всегда можно купить такие. По качеству они вряд ли чем-то отличаются, а вот по цене будут значительно ниже.

Современное использование некоторых видов

Если говорить не о стройке, а об отделочных работах, то все чаще в этой области стало всплывать название «МДФ» — волокнистый материал средней плотности. Из ламинированного листового МДФ делают межкомнатные двери. Каркас из деревянных планок обшивают этим материалом, получая бюджетные изделия, которые выглядят очень неплохо. Звукоизоляционные характеристики зависят от типа заполнения каркаса, а долговечность самого изделия — от качества ламинирования и жесткости пленки.

Из древесно-волокнистой массы можно сформировать любые рельефы

Технология производства позволяет создавать не только листовые древесно-волокнистые изделия. Форма пресса, теоретически, может быть любой. Поэтому из МДФ стали делать различного рода погонаж — наличники для отделки все той же дверной коробки, плинтуса и другие подобные изделия. Их можно подобрать в цвет дверей и похожие по форме.

Такие плавные линии можно сделать только с использованием дерева или МДФ

Из МДФ стали делать фасады корпусной мебели. Например, кухонные. Причем если мебель из ДСП имеет линейное строение, из размолотых древесных волокон формуют изогнутые, плавные, скругленные формы. Все это позволяет создать большее видовое разнообразие. Используя ту же технологию, делают стеновые панели МДФ. Это не только ровные гладкие листы, но и с рисунком разного вида/типа.

Жесткие волокнистые материалы

В некоторых областях находит применение ХДФ — материал высокой плотности. В частности, за счет жесткости, с ним удобно работать при формировании ажура. Используя лазерные резаки, на тонких ламинированных или крашеных плитах ХДФ формируют прорезной ажур. Из ажурных плит делают различные декоративные элементы, в частности — экраны на радиаторы.

Перфорированный ХДФ хорош для декора

Из ХДФ формируют некоторые виды отделочных материалов. Плиту покрывают слоем пленки или красят. Поверхность может быть гладкокрашеной, имитировать древесину, каменную поверхность и т.д. Если материал сформован в виде планок с замками, получается тот самый ламинат. Если материал сделан в виде листов — ими можно обшивать стены, потолок, использовать для отделки рабочей зоны на кухне — кухонного фартука.

Наверняка есть и другие области применения ДВП разной плотности. И, скорее всего, будет и другое применение. Технология гибкая, позволяет получать различные по свойствам материалы.

Технология изготовления древесноволокнистых плит ДВП

В основе производства ДВП лежат технологические процессы разделения древесины на волокна, обеспечивающие в процессе плитообразования прочное взаимодействие волокон между собой.

Исходным сырьем для производства волокнистых плит могут быть как круглые лесоматериалы, так и технологическая щепа, получаемая из низкокачественной древесины и древесных отходов лиственных и хвойных пород (ель, сосна, береза, осина, дуб, бук и др.). Помимо древесины сырьем могут служить лубяные растения, имеющие волокнистое строение (тростник, камыш, стебли хлопчатника и др.); однако пока они не нашли применения в производстве плит в нашей стране.

Сырьем для изготовления плит MDF служат в основном круглые лесоматериалы и отходы лесопиления лиственных и хвойных пород. Из древесины хвойных пород получают светлые плиты высокого качества.

В технологии производства плит в древесноволокнистую массу вводят связующее, гидрофобизирующие вещества, осадители и другие добавки.

При увлажнении плиты не только коробятся, но и разбухают, увеличиваются в размерах. Чтобы придать древесноволокнистым плитам определенную водостойкость и гидрофобность, применяют гидрофобизирующие вещества: парафин, церезин, церезиновую композицию и дистиллятный гач. Внесение какого-либо из этих веществ в небольшом количестве (до 1 %) резко повышает водостойкость плит. Добавление большого количества веществ снижает прочность плит и становится нецелесообразным.

Гидрофобизирующие добавки вводят в древесноволокнистую массу в виде специально приготовленных и разбавленных горячей водой щелочных эмульсий. Это достигается интенсивным перемешиванием с добавкой эмульгатора. В качестве эмульгатора используют олеиновую кислоту с аммиаком, лигносульфонат (сульфатно-дрожжевую бражку), кубовые остатки синтетических жирных кислот.

Осадителями называются вещества, способствующие осаждению в водной суспензии проклеивающих составов на древесных волокнах. Наиболее часто употребляемыми осадителями являются сернокислый алюминий и серная кислота.

В производстве специальных древесноволокнистых плит, изготовляемых как мокрым, так и сухим способами, применяют различные химические добавки. Например, для повышения водостойкости твердых плит их пропитывают талловым маслом с сиккативом, госсиполовой смолой, отходами низкомолекулярного полиэтилена и др. Мягкие и полутвердые плиты пропитывают нефтяным битумом. Для получения огнестойких плит в древесноволокнистую массу вводят при мокром способе производства нефелиновый антипирен с добавкой асбеста, а при сухом способе — фосфаты и сульфаты аммония, буру, борную кислоту и т.д. Биостойкие плиты получают, применяя незначительные добавки кремнефтористого аммония, пентахлорфенолята натрия.

1. Технология изготовления ДВП мокрым способом производства

Оптимальная влажность щепы перед размолом 50-70 %, при истирании она снижается примерно на 30 %.

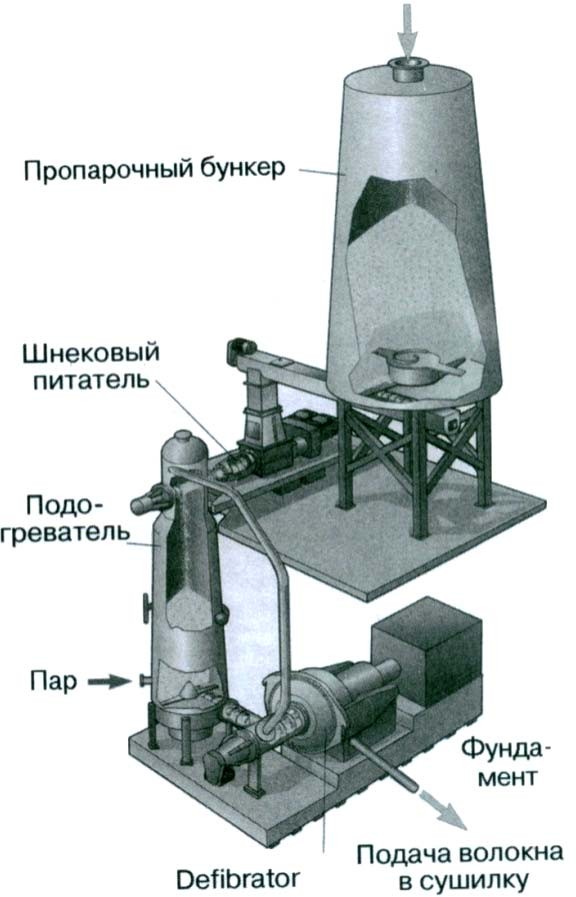

Основой изготовления качественных плит является высокое качество древесного волокна, однородность свойств и геометрических размеров. Первичный горячий размол щепы осуществляется в дефибраторах, вторичный – в рафинёрах или конических мельницах. Внешний вид системы размола Defibrator приведен на рис. 1. Она состоит из пропарочного бункера (камеры), со шнековым питателем, подогревателя, шнековой подающей системы и размольной установки. Пропарочный бункер предназначен для выравнивания температуры и влажности массы щепы с повышением температуры до 80-90 0 С. Воздействие пара на щепу делает ее менее ломкой, смягчает реакцию на динамические нагрузки. В зону размола могут подаваться добавки специального назначения: гидрофобизаторы, модификаторы и др.

Рис. 1. Система размола Defibrator

Степень размола массы измеряется на аппарате «Дефибратор-секунда», характеризуется в градусах помола и имеет обозначение ДС. Для твердых плит степень помола должна быть в пределах 22-28 ДС, для мягких 28-35 ДС.

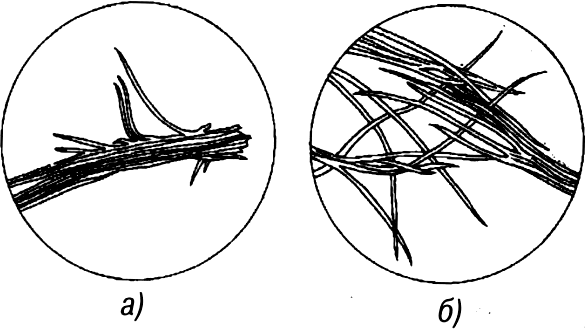

На рис. 2 видно, как различаются волокна, вышедшее из дефибратора и рафинера.

Рис. 2. Древесные волокна после размола: а) в дефибраторе; б) в рафинере

Древесноволокнистый ковер формируется в воздушной среде по сухому способу производства или в водной среде по мокрому способу производства. Взаимодействие сформированных в ковер древесных волокон между собой происходит в условиях горячего прессования при изготовлении твердых, полутвердых ДВП или при сушке (для мягких плит).

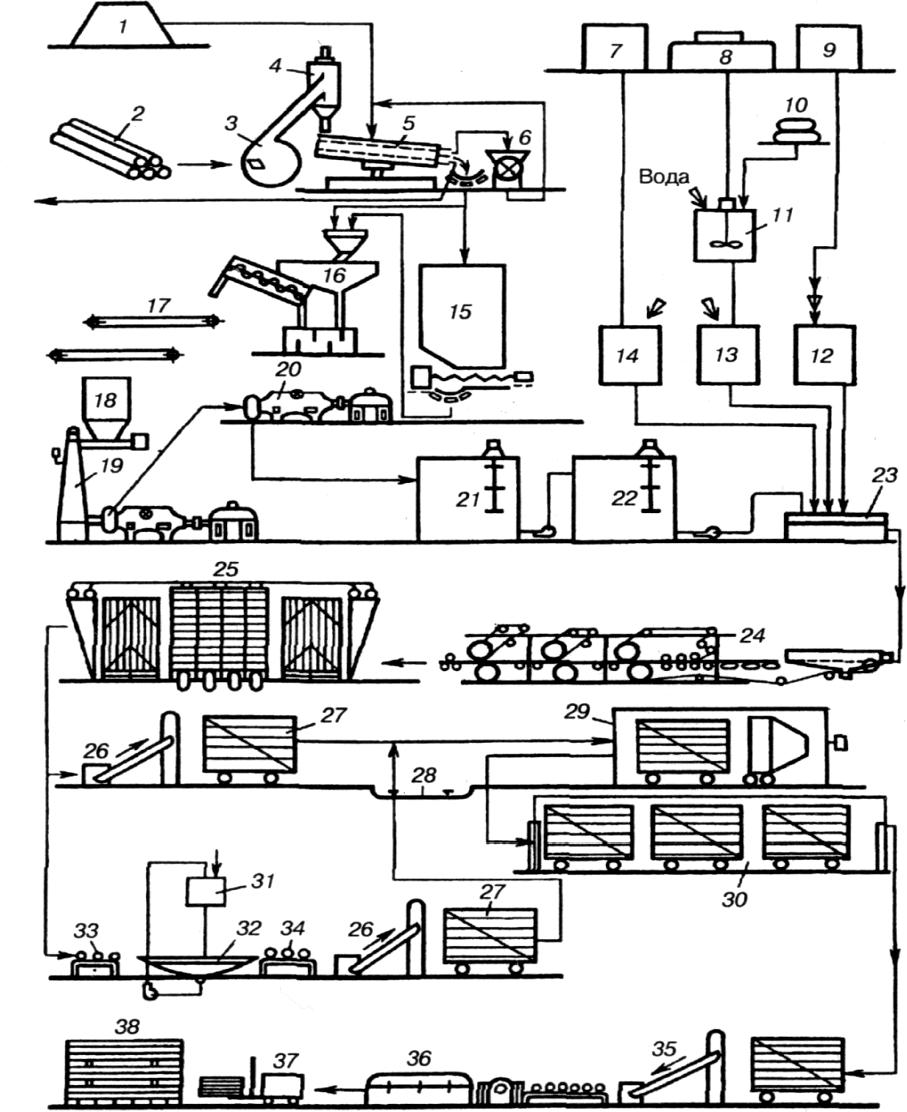

При мокром способе производства (рис. 3) готовую массу помещают в массный бассейн, где концентрация волокна перед отливом устанавливается в пределах 0,9-1,8 %. Обезвоживание ковра происходит последовательно фильтрацией, отсосом и отжимом. Горячее прессование происходит на поддонах с использованием сеток для создания условий удаления воды и пара. Температура прессования плит 200-215 0 С, давление 5,0-5,58 МПа на фазе отжима с последующим снижением на фазе сушки и повышением на заключительной фазе – закалке.

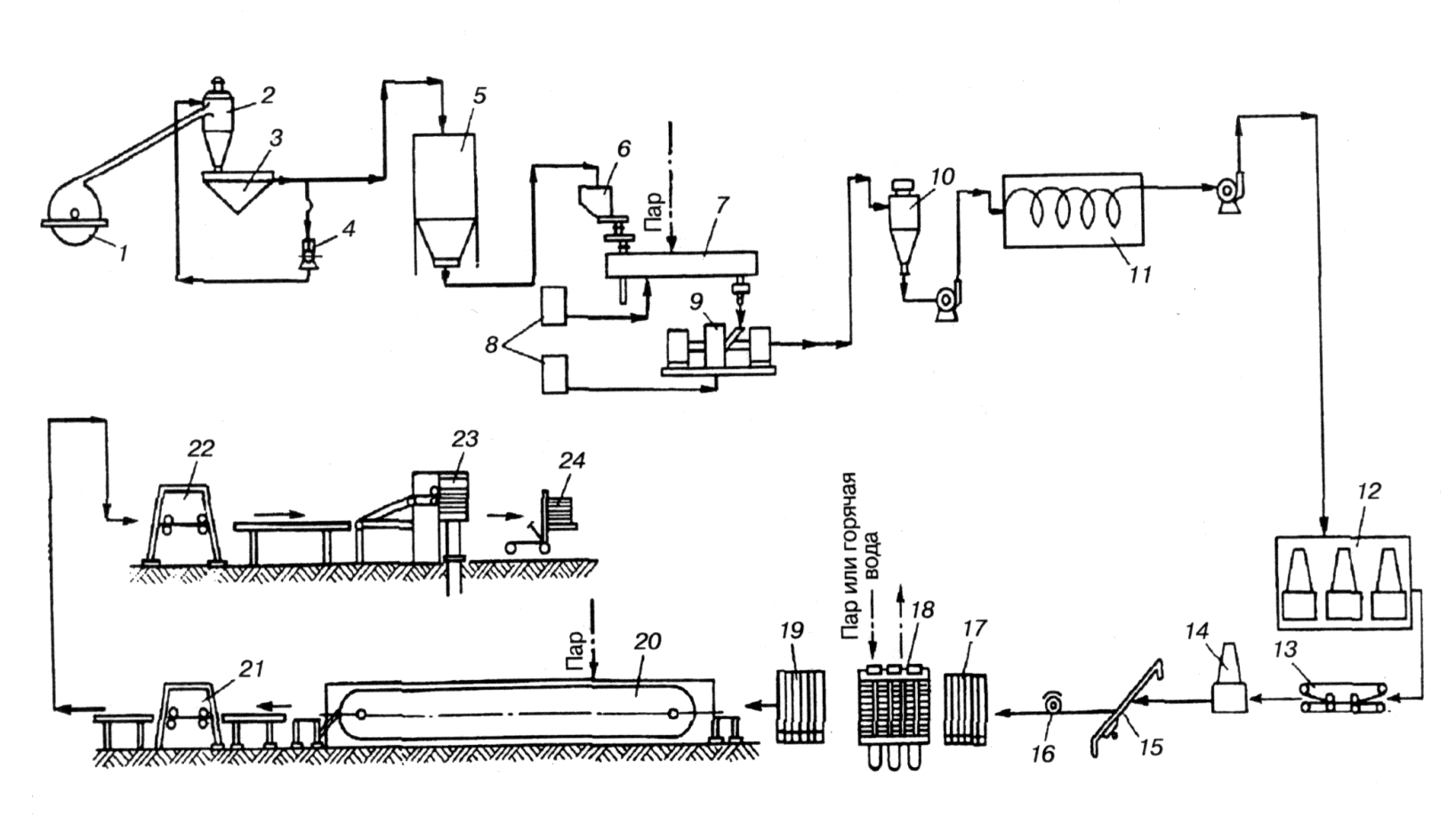

Рис. 3. Схема технологического процесса твердых и сверхтвердых плит: 1 – щепа; 2 – круглая древесина и кусковые отходы; 3 – рубительная машина; 4 — циклон; 5 – сортировка щепы; 6 – дезинтегратор; 7 – ёмкость для связующего; 8 – ёмкость для парафина; 9 – ёмкость для серной кислоты; 10 – мешки с эмульгатором; 11 – эмульсатор; 12; 13; 14 – расходные ёмкости соответственно для осадителя, парафиновой эмульсии и связующего; 15 – бункер щепы; 16 – установка для мойки щепы; 17 – ленточные конвейеры; 18 – расходный бункер для щепы дефибратора; 19 – дефибратор; 20 – рафинатор; 21 — рафинаторный бассейн; 22 – массный бассейн; 23 – ящик непрерывного проклеивания; 24 – отливная машина; 25 – пресс, 26; 35 – загрузочное и разгрузочное устройство; 27 — вагонетка; 28 – траверсный путь; 29 – камера термообработки; 30 – камера увлажнения; 31 — емкость для пропитывающего состава; 32 – пропиточная машина; 33; 34 – роликовые конвейеры; 36 – форматно-обрезная установка; 37 – электропогрузчик; 38 – склад готовой продукции

Сверхтвердые плиты получают введением дополнительной операции пропитки отпрессованных плит маслами, после чего плиты поступают на термообработку. Термообработку отпрессованных плит в специальных камерах проводят при температуре 160-170 0 С.

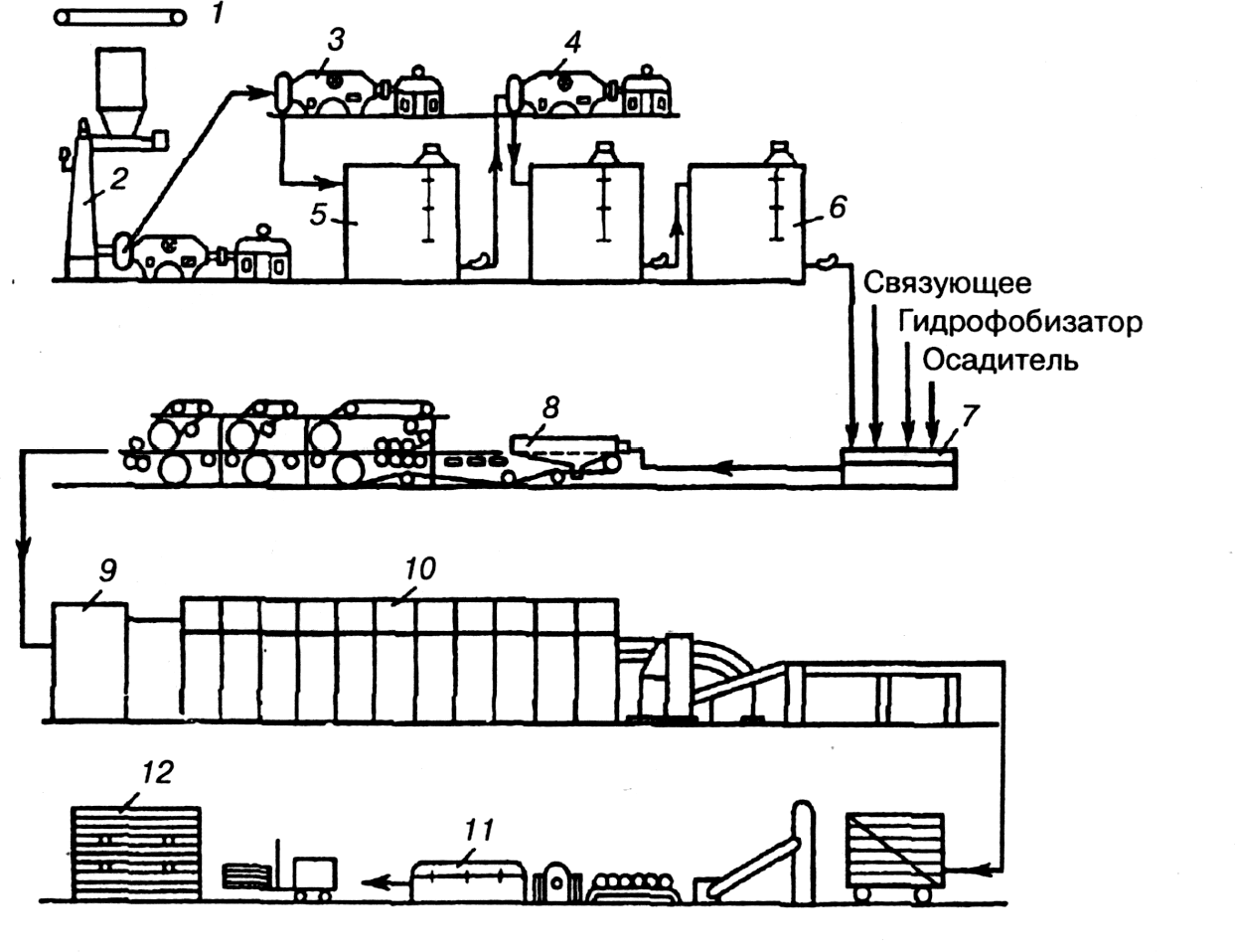

Схема получения мягких ДВП по мокрому способу производства аналогична схеме получения твердых плит. Однако отсутствуют такие операции как горячее прессование плит окончательная термообработка (рис. 4).

Производство ДПВ по мокрому способу организуется таким образом, чтобы минимизировать потребление воды. Объем сбрасываемых стоков находится на уровне 3 м 3 /т плит.

Рис. 4. Схема технологического процесса изготовления мягких плит: 1 – конвейер для подачи щепы; 2 – дефибратор; 3 – рафинатор; 4 — мельница третьей ступени размола; 5 – промежуточный массный бассейн; 6 — расходный массный бассейн; 7 – ящик непрерывной проклейки; 8 – отливная машина; 9 – загрузочное устройство; 10 – роликовая сушилка; 11 – форматно-обрезная установка; 12 – штабель плит склада готовой продукции.

2. Технология изготовления ДВП по сухому способу производства

На схеме по сухому способу производства ДПВ (рис. 5) видно, что древесноприготовительное отделение, типичное для производства других видов плит. Кондиционная щепа поступает в пропарочную камеру, раствор связующего распыляется на волокно при выходе из размольной установки. Сушку волокна проводят в две ступени. На подпрессованный волокнистый ковер наносят отделочный слой. Плиты прессуют в позиционных прессах при высокой температуре – 220-260 0 С. Максимальное давление прессования составляет 6,5-7,5 МПа. Камера кондиционирования выполняет две функции: увлажнения и охлаждения.

Для повышения прочности и водостойкости плит, отпрессованных на фенолоформальдегидном связующем проводят термообработку ДВП, и только после этого их подают на кондиционирование.

Рис. 5. Схема производства ДВП по сухому способу: 1 – рубительная машина; 2 – циклон; 3 – щепосортировочная установка; 4 – дезинтнгратор; 5 – бункер хранения щепы; 6 – расходный бункер щепы; 7 – пропарочный аппарат; 8 – расходные баки парафина и связующего; 9 — размольная установка; 10 – циклон сушилки первой ступени; 11 – сушилка второй ступени; 12 – формирующая машина; 13 – ленточный пресс предварительной подпрессовки; 14 – формующая головка отделочного слоя; 15 – пила поперечной резки; 16 – пила продольной резки; 17 – загрузочная этажерка; 18 – пресс; 19 – разгрузочная этажерка; 20 – камера кондиционирования; 21 – продольная резка; 22 – поперечная резка; 23 – накопитель плит; 24 – автопогрузчик

3. Технология изготовления MDF

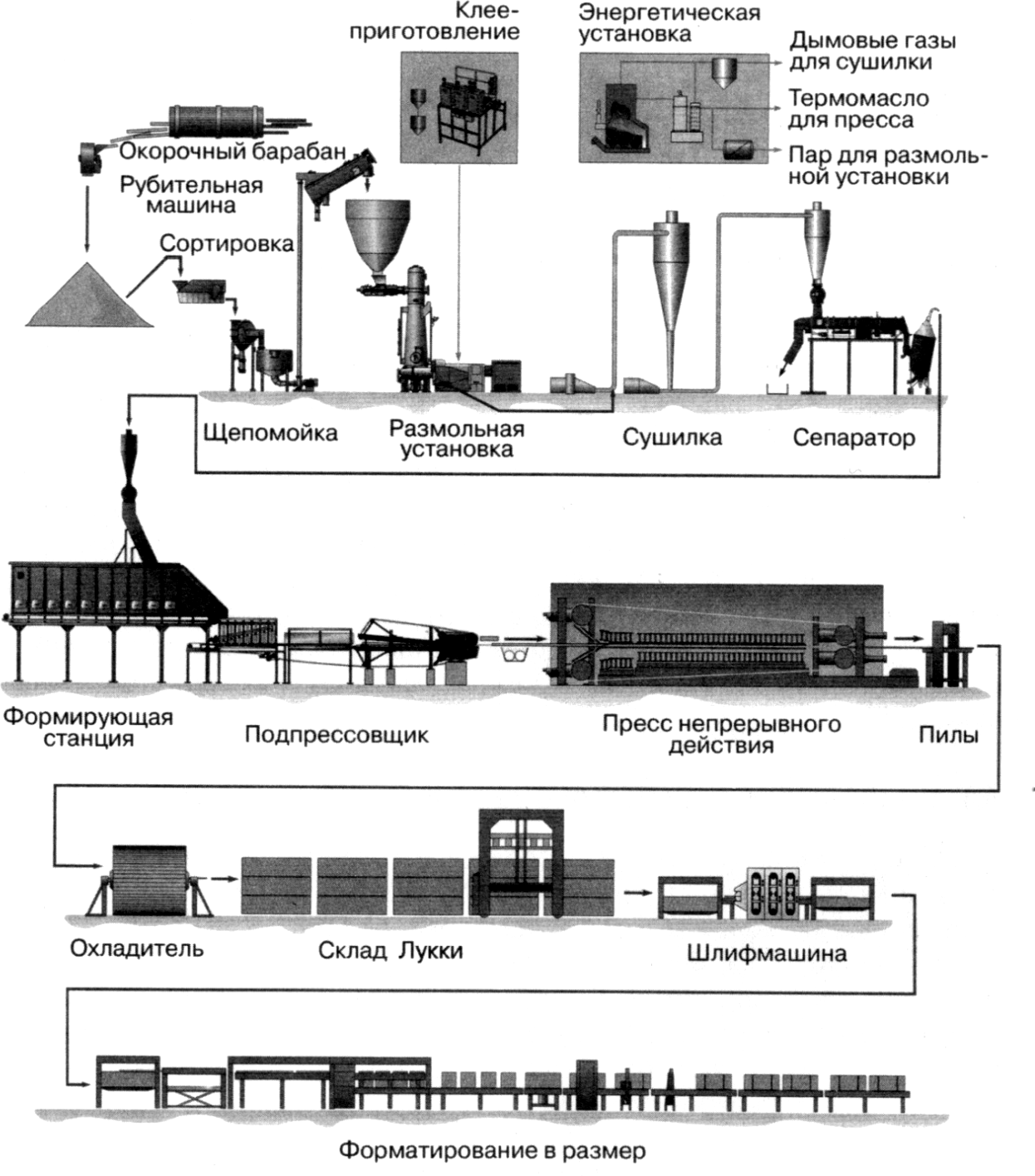

Схема технологического процесса изготовления плит MDF включает три основных этапа: выработка древесного волокна, формирование ковра и горячее прессование (рис. 6).

Рис. 6. Технологическая схема производства MDF

Для изготовления плит используется круглая древесина, кусковые отходы и технологическая щепа как хвойных, так и лиственных пород, аналогично другим видам древесноволокнистых плит. Сырье проходит переработку в древесно-подготовительном отделении, где установлены окорочные станки, рубительные машины, системы транспорта щепы и коры. Для очистки щепы от инородных включений кроме операции окорки круглых лесоматериалов, предусмотрена операция мойки щепы.

Основой изготовления качественных плит MDF является также высокое качество древесного волокна, которое получают, как и при сухом способе производства древесноволокнистых плит, методом Defibrator.

Выработанное волокно поступает на сушку, которая осуществляется в пневмосушилках с ограниченной температурой теплоносителя – не более температуры начала терморазложения компонентов древесного комплекса, составляющая 180 0 С. Основные типы используемых сушилок – традиционные одноступенчатые и прогрессивные двухступенчатые, в которых процесс сушки происходит более мягко, чем в первых, а также позволяет минимизировать риск преждевременного отверждения связующего и пересушивания волокна.

Процесс сушки в трубе-сушилке осуществляется путем подачи сырого волокна в поток горячего воздуха.

При движении волокна от размольного агрегата к сушилке через форсунки или дисковые распылители в поток массы распыляется водный раствор связующего.

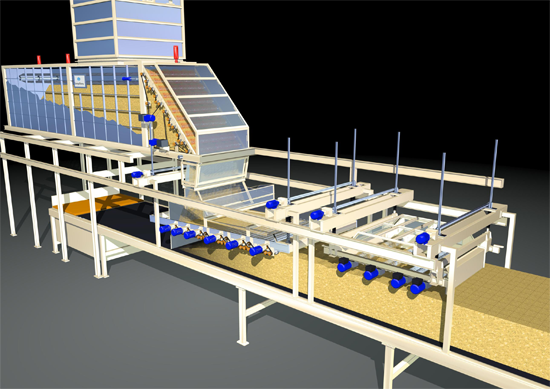

Качество формирования волокнистого ковра определяет однородность показателей MDF. Формирование ковра осуществляется при помощи механической станции формирования ковра. Масса из бункера-дозатора поступает на разбрасывающие ролики и по направляющей пластине проходит к распределительным роликам. Для равномерности ковра по ширине установлены выравнивающие ролики, а уравнивающие ролики делают поверхность ковра гладкой и толщину ковра равномерной (рис. 7).

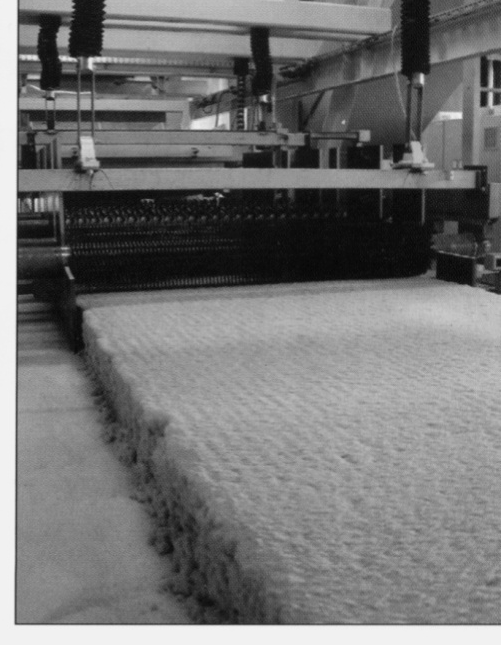

Рис. 7. Компоновка формирующей машины в производстве MDF и внешний вид волокнистого ковра на выходе из нее (Siempelkamp)

Сформированный ковер поступает на подпрессовку для уменьшения толщины и увеличения его плотности. При этом еще из ковра удаляется значительная часть воздуха. Подпрессовка осуществляется на необогреваемом прессе ленточно-вальцового типа. Плотность ковра после данной операции составляет порядка 550 кг/м 3

Высокопроизводительные современные предприятия осуществляют прессование MDF в прессах непрерывного действия, которые обеспечивают высокую точность по толщине и стабильное качество плиты. Максимальное давление прессования составляет 5 МПа в начале процесса и снижается постепенно до 1,5 МПа. Пресс имеет зону охлаждения в конечной фазе прессования плит. Это уменьшает давление парогазовой смеси внутри плиты и исключает образование пузырей и расслоение при выходе плиты из пресса.

После прессования обработка MDF аналогично применяемой в производстве ДСтП. Шлифование плит после проходных прессов проводится только для удаления глянца и выравнивания возможной неплоскостности. Припуск на шлифование в многоэтажных прессах назначают до 1,6 мм.