Как сделать тампон для печати

Как правильно подобрать печатный тампон

Печатный тампон, наряду с печатной формой является важнейшим фактором в процессе качественной печати. Свойства тампона, а именно его эластичность, твердость, прочность и стабильность его механических характеристик в процессе печати и после, восприятие и передача краски, устойчивость к воздействию истирающих усилий и к воздействию растворителей красок — в значительной степени определяют качество и технико-эксплуатационные показатели печати.

Так, например, оптическая плотность оттиска зависит от коэффициента краскопереноса тампона, а высокая износостойкость повышает тиражестойкость тампона и тем самым, повышает экономические показатели печати, особенно при печати на полуавтоматических и автоматических печатных машинах.

Поскольку в процессе печати на поверхности и в объёме тампона возникает деформация сжатия и растяжения, к примеру, деформация тампона по высоте может достигать 20–25 %, что будет сказываться на графической точности воспроизведения изображения, следовательно, качество и технико-эксплуатационные характеристики печати во многом будут зависеть от степени эластичности тампона.

Свойства печатного тампона.

В настоящее время известны следующие материалы для изготовления тампонов:

— Желатиноглицериновые,

— Из поливинилхлоридного пластизоля,

— Из полиуретанов и силиконовой резины.

На практике применяют тампоны, изготовленные из силиконовой резины, так как этот материал обладает высокой эластичностью, т.е. имеет более высокое значение относительного удлинения при разрыве, что позволяет снизить количество микро- и макроразрывов и в конечном итоге увеличить тиражестойкость тампона.

Помимо всего прочего, низкое поверхностное натяжение силикона, точно подобранное на границе восприятия и передачи краски, дает возможность достижения оптимального краскопереноса.

Силиконовый тампон состоит из специально подобранной смеси силиката и силиконового масла.

Силиконовый тампон должен удовлетворять следующим требованиям:

• Высокой механической прочностью;

• Хорошим отводом статического заряда;

• Стабильным поверхностным натяжением;

• Гладкой рабочей поверхностью.

Для стабильности поверхностного натяжения силиконовое масло играет значительную роль, так как оно примерно через год испаряется из тампона, что приводит к повышению поверхностного натяжения и, следовательно, к ухудшению степени краскопереноса тампона.

Силиконовое масло придаёт силиконовой массе желаемую степень жесткости (твердости). Жесткость тампона определяет значение давления между контактирующими поверхностями в процессе печати. Давление тампона, накатывающего на слой краски в печатном элементе клише, вызывает больший или меньший сдвиг краски в зависимости от большей или меньшей жесткости тампона, что влияет, в свою очередь, на полноту перехода краски с печатной формы на поверхность тампона.

Жесткость тампона должна лежать в пределах от 0 до 30 ед. по Шору А для плоскопечатных машин и от 30 до 55 ед. по Шору А для ротационных печатных машин.

Тампон должен удовлетворять также и другим требованиям: материал тампона должен быть однородным, без каких-либо посторонних включений, имеющих другую жесткость и упругость. Это особенно важно при печати мелких штрихов.

Как отмечено выше, тампоны изготавливают из упруго-эластичного материала, восстанавливающего свою первоначальную форму без значительных остаточных деформаций. При этом время восстановления тампона должно составлять примерно 1 сек. при 90 % от первоначальной высоты тампона.

Тампоны имеют различную геометрическую форму (см. рисунки ниже), которая, в-основном, зависит от характера изображения и формы запечатываемого изделия.

Наиболее оптимальной формой тампона для печати на плоской поверхности является форма чаши.

Интересно, что угол качения тампона по отношению к плоскости печатания всегда прямой и не зависит от формы тампона. Для качественной печати в нормальных условиях угол качения составляет от 20 до 50 градусов.

Обязательным условием качественного оттиска является достижение при контакте тампона с печатной формой и запечатываемой поверхностью необходимой величины зоны контакта. Получение определенного формата изображения можно достигнуть выбором конфигурации тампона и его габаритных размеров. При выборе тампона необходимо исходить из величины зоны контакта. Таким образом, для выбранной конфигурации тампона, исходя из размеров зоны контакта при определенной степени сжатия, можно определить размеры тампона, которые должны превышать зону контакта минимум на 5–10 мм.

Увеличение высоты тампона позволяет повысить равномерность давлений и прочностные характеристики, уменьшить деформацию тампона и, соответственно, графические искажения, улучшить краскоперенос. При этом высота тампона может быть ограничена конструктивными особенностями той или иной печатной машиной и возможностью возникновения продольных и поперечных колебаний тампонов, особенно при печати на больших скоростях, которые могут приводить к некачественному оттиску.

Большое внимание следует обратить на острие (носик) тампона. Это самая сложная зона, в особенности, при печати крупных или не растрированных плашек. Если острие тампона не может коснуться пробелов, то следует применить тампон со средним углом качения и более острым носиком. У более плоского тампона угол качения был бы слишком мал, и это привело бы к образованию просветов или неравномерности на оттиске. А при использовании тампона с большим углом качения в местах соприкосновения возникло бы слишком большое давление, которое при печати крупных или нерастрированных плашек выдавило бы краску.

В-основном, твердыми тампонами печатать лучше, чем мягкими. Твердый тампон лучше переносит краску, дольше служит и менее способен раскачиваться при больших скоростях печати.

Мягкие тампоны подходят в следующих случаях:

• Большая площадь печати;

• Неровные поверхности (сферические, рельефные, с большими вогнутостями и т.д.);

• Маломощные печатные машины (с макс. давлением на тампон менее 350 кПа).

Однако, необходимо иметь в виду, что каждый тампон может выдержать только определенное давление. Если давление на тампон слишком велико, то тампон начинает «течь» и печать нарушается.

3) По глубине травления печатной формы.

При выборе формы и твердости тампона также следует принимать во внимание глубину травления печатной формы, которая составляет от 15 до 30 мкм. При глубоком травлении тампон должен быть острым с большим углом качения и мягким. Если же травление недостаточно глубоко, тампон должен быть плоским с малым углом качения и обладать большей твердостью по Шору.

Следует отметить, что в настоящее время большинство пользователей тампонной печати тампоны не изготавливают, а получают их от производителей печатных машин.

Производители печатных машин разработали каталоги тампонов, где, как правило, содержится широкий ассортимент поставляемых тампонов, отличающихся размерами, формой и жесткостью. Каждому тампону присвоен индекс, по которому пользователи заказывают соответствующие тампоны.

Тиражестойкость тампона может колебаться от нескольких сотен до сотни тысяч оттисков. Она, прежде всего, зависит от состояния объекта печати и обращения с тампоном. Острые края запечатываемого изделия или частицы грязи при печати, а также при плохой очистке или неправильном хранении могут сильно понизить срок службы тампона.

Тампон выходит из строя, в-основном, из-за набухания в агрессивных растворителях. Поэтому не рекомендуется использовать один и тот же тампон изо дня в день. Тампон нуждается в «отдыхе». Восстановление тампона после печати может потребовать значительного времени (от 8 часов до нескольких суток) в зависимости от степени набухания печатающей поверхности тампона.

Если соблюдать все меры ухода за тампоном и хранения, то одним тампоном можно получить от 20 тыс. до 500 тыс. оттисков в зависимости от требуемого качества печати.

Если же работать с красками для керамики или металлизированными красками (золото и серебро), то максимальная тиражестойкость тампона будет составлять от 20 тыс. до 25 тыс. оттисков. Величина пигмента вышеуказанных красок примерно в 4 раза больше, чем у обычных красок, что и сокращает срок службы тампона.

Очистка и хранение тампона.

Новые тампоны без защитной массы должны храниться при постоянной комнатной температуре в темном помещении или специальных ящиках. Тампон обязательно хранится в вертикальном положении (на подложке), чтобы на него не оказывалось какого-либо давления. Ни в коем случае не допускать нахождения тампона вблизи световых и тепловых источников.

В некоторых случаях бывает, что новый тампон без предварительной обработки печатающей поверхности не воспринимает краску. В этом случае тампон должен быть протёрт разбавителем от применяемой краски с помощью мягкой салфетки. В перерывах и по окончании печати тампон следует очищать липкой лентой с клеевым слоем на водной основе или самоклейкой типа Oracal или Raflatak. Сильные же растворители быстро делают тампон пористым, что ухудшает передачу краски. Тампон никогда нельзя сильно сушить, а также тереть рукой.

Тампоны до, в процессе и после печати можно также очищать при помощи специального скотча. Такой скотч изготовлен на основе водных клеев и обладает специально подобранной липкостью клеевого слоя, которая не наносит вреда печатающей поверхности тампона. Многие же печатники используют обычные упаковочные скотчи. Использование таких скотчей приводит к тому, что тампон выходит из строя намного раньше. Это связано с тем, что упаковочные скотчи, как правило, обладают очень высокой липкостью, которая способствует образованию большого количества микро- и макроразрывов на печатной поверхности тампона. К тому же, данные скотчи изготовлены на основе активных растворителей, которые также негативно воздействуют на поверхность тампона, делая поверхность тампона пористой (матовой). В этом случае адгезия красочной пленки к тампону увеличивается, что приводит к снижению краскопереноса тампона.

Уход за поверхностью тампона требует достаточной тщательности. От состояния печатной поверхности тампона зависит качество печати. Плохая очистка поверхности может повредить её и значительно сократить срок службы тампона.

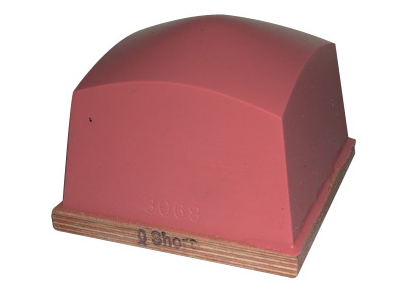

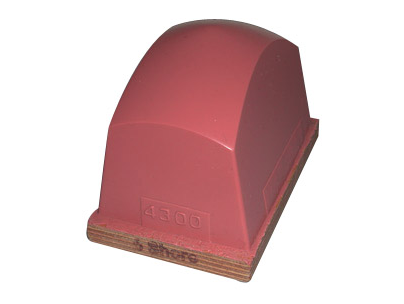

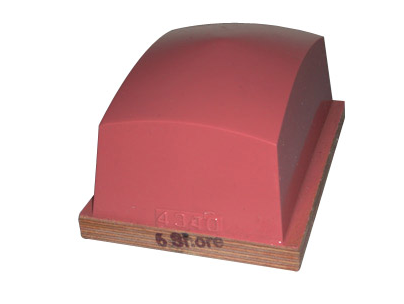

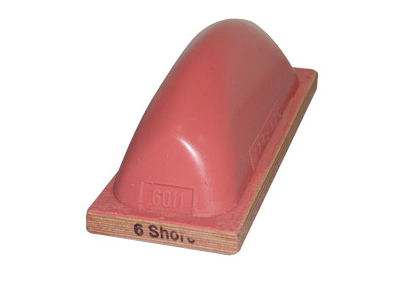

Примеры печатных тампонов Morlock:

Тампон Morlock № 1286 — для печати больших и круглых изображений на плоских и, в особенности на сферических предметах (кружки, пепельницы и т.д.).

Тампон Morlock № 3068 — для печати больших, прямоугольных изображений на плоских и сферических предметах (кружки, пепельницы и другие габаритные изделия).

Тампон Morlock № 4300 — для печати небольших изображений на плоских предметах (зажигалки, брелоки и т.д.).

Тампон Morlock № 4340 — универсальный тампон для печати мелких, средних и крупных изображений на различных предметах.

Тампон Morlock № 6011 — для печати длинных изображений с минимальными графическими искажениями (корпуса ручек, шкалы и т.д.).

Клише для машин тампонной печати

Тампонная печать

Тампонная печать – довольно новый печатный процесс по сравнению с трафаретной или офсетной печатью. Он начал интенсивно развиваться с появлением возможности делать тампоны из высококачественного силиконового каучука, и за прошедшие двадцать лет существенно развился. Благодаря свойственной силикону малому коэффициенту смачиваемости тампон из силикона «отталкивает» многие жидкости, включая краску, и соответственно, при соприкосновении тампона с другими объектами легко отдает краску на эти объекты. Эта особенность силиконовых тампонов, дает нам возможность печатать на поверхностях различных материалов, имеющих неправильную форму, не имеющих гладкой поверхности, а так же на наклонных и вертикальных поверхностях. Характерным примером сложной поверхности является поверхность грецкого ореха.

Использование.

Тампонная печать это технология для печати на самых разнообразных изделиях как по форме так и по размеру. Тампонная печать может использоваться для печати практически на любых поверхностях, например:

Машина для тампонной печати

Основные составляющие машины для тампонной печати:

В усовершенствованных моделях тампонных станков основные конструктивные элементы дополняются механизмами подачи, съема и системой позиционирования (приводки) запечатываемых предметов при работе на высокой скорости. Тампонные машины в подавляющем своем большинстве работают на возвратно-поступательном принципе движении: тампон поочередно забирает краску с клише и переносит ее на запечатываемую поверхность. Исключением являются машины тампонной печати с тампоном в виде цилиндра. Данный тип ротационных тампонных машин предназначен для печати на круглых (в обкатку) или плоских объектах на высокой скорости.

Клише для машин тампонной печати

Толстые стальные пластины. Стальное клише это самый старый тип клише для тампонной печати. Изготавливают стальные клише из закаленной стали толщиной 10 мм. Экстремальное качество и тиражестойкость стального клише не менее 1 000 000 (. ) гарантируемых циклов. Однако достаточно дорогое оборудование для травления стальных клише, необходимо иметь помещение с вытяжкой для размещения травильного оборудования. Стальное клише используется на производствах с большой производительностью и редкими сменами дизайнов наносимого изображения.

Тонкие стальные пластины. Относительно новый тип клише изготавливается же из закаленной стали толщиной от 0.5 до 1 мм. Удачная попытка уменьшения стоимости изготовления клише, путем уменьшения тиражестойкости с одновременным сохранением высокого качества как у стального клише. Все оборудование необходимое для засветки и травления, как правило, дешевле, чем у толстых стальных клише (пластин), но по-прежнему необходимо помещение с вытяжкой для травильного оборудования. Однако нередко можно выбрать компромиссный вариант: заказывать травление стальных клише на стороне, например у нас (тел. (095)737-0723), в этом случае не надо иметь специально оборудованное помещение.

Фотополимерные клише Алюкорекс. Наиболее разумный выбор для малых и средних производств! Цены на клише Алюкорекс сопоставимые с ценами на тонкие стальные пластины, но не надо покупать оборудование для травления. Процесс изготовления клише Алюкорекс очень прост, быстр и дешев. У клише Алюкорекс фиксированная глубина травления, тиражестойкость на уровне 50 000-75 000 циклов. Однако известен случай, когда на закрытой (!) ракельной клише аллюкорексе выдержал 230 000 циклов. Так же мы знаем печатника, у которого ВСЕ формы (клише) на аллюкорексе прослужат более 100 000 циклов

Типы печатных тампонов

Тампоны производятся и продаются самых разнообразных размеров, форм и степеней жесткости. Тип используемого тампона зависит от запечатываемой поверхности и печатаемого дизайна. Жесткие тампоны в основном имеют больший срок службы и хорошую четкость печати, хотя они не всегда подходят для печати на хрупких поверхностях. При многокрасочной печати, при подборе формы или жесткости тампонов, следует учитывать также различную кроющую способность цветов у одной и той же серии красок.

Процесс тампонной печати

Не принимая во внимание конструктивные особенности машины, в печатном цикле выделяют пять основных стадий. Во время прохождения этих стадий изменения, происходящие с краской, помогают объяснить, как работает процесс тампонной печати.

Шаг 2 – Забор краски. Тампон располагается непосредственно над клише, опускается на клише для того, чтобы забрать краску и затем поднимается снова. Физические изменения, происходящие в краске, которые происходят после удаления краски с пробельных элементов клише, в сочетании со значительным давлением силиконового тампона в момент прижима к клише, являются причиной того, что краска переходит из углублений клише (печатных элементов), прилипая к тампону. Не редко печатники пытались увеличить количество краски, переносимое на тампон, углубляя клише (увеличивая время травления), полагая, что чем больше краски в клише, тем больше краски передастся на тампоне, а значит и на запечатываемую поверхность. Это представление основывается на заблуждении, будто тампон забирает 100% краски с клише. Реально, только часть краски действительно забирается тампоном. Другими словами, таким способом можно добиться лишь незначительного увеличения количества переносимой краски.

Шаг 3 – Ход тампона. После того, как тампон поднялся с клише, и вернулся в свое исходное, вертикальное положение, он движется в сторону изделия до тех пор, пока не будет располагаться над запечатываемым изделием. На этой стадии процесса у краски достаточно липкости только для того, чтобы удержаться на тампоне. В это время на поверхности тампона происходят следующие процессы: растворитель испаряется из слоя краски (в атмосферу), и одновременно проникает внутрь тампона, уменьшая эффект прилипания между краской и тампоном.

Шаг 4 – Перенос краски. Тампон под давлением прижимается к поверхности предмета, деформируется в соответствии с формой запечатываемого предмета и переносит краску на поверхность предмета. Правильно подобранный по жесткости тампон даже при сильном давлении должен плотно прижиматься к запечатываемой поверхности, и не скользить по ней. Правильно подобранный по форме тампон не должен образовывать «краевых углов» с поверхностью, т.к. в этом случае между тампоном и изделием будет находиться воздух, который воспрепятствует правильному переносу краски.

Шаг 5 – Возврат тампона. Тампон поднимается с запечатываемой поверхности и вновь принимает свою исходную форму, но на его поверхности уже нет и следа краски. Как говорилось в описании Шага 3, краска подвергается изменениям во время хода тампона и не так прилипает к тампону. А т.к. прилипание (адгезия) между краской и запечатываемой поверхностью больше, чем между краской и силиконовым тампоном, то в результате происходит почти полный перенос краски на запечатываемое изделие. Поэтому тампон становится чистым и готов к следующему печатному циклу.

Процесс тампонной печати

Добавление растворителей

1. В начале каждой смены, заливали новую смесь красок и добавляли определенное количество растворителя (25/75% смесь отвердителя и разбавителя).

2. Каждый час, каждая машина останавливалась (даже если качество печати оставалось хорошим) и в красочную ванну добавлялось определенное количество растворителя.

Тот растворитель, что использовали летом в Москве, когда Вы учились тампонной печати, не будет работать зимой в Архангельске, если только печатники в Москве и Архангельске не работают в кондиционируемых помещениях с одинаковой температурой и влажностью. Обычно, при продаже красок для тампонной печати, предлагается некий стандартный набор растворителей, подходящий для некого стандартного климата. Но это не страшно, всегда, можно смешать свой собственный состав. Используйте самый быстрый разбавитель, предлагаемый производителем тампонных красок, как основу, и затем добавьте растворитель помедленнее перед тем, как смешать с краской. Никогда не добавляйте очень медленный отвердитель прямо в краску, которая находится в красочной ванне тампонного станка, т.к. краска как бы «свернется» и ее придется выбросить. Всегда сначала смешивайте отвердитель с быстрым разбавителем. При смешивании различных растворителей и тампонных красок, следуйте инструкциям производителя. Пользуйтесь весами для взвешивания компонентов и записывайте состав каждой смеси, которую вы делаете. Кроме того, никогда не смешивайте растворители разных производителей.

Контроль над подачей краски

Другой альтернативой для уменьшения испарений из красочной ванны является использование закрытой ракельной системы. При использовании закрытой ракельной системы Вы можете не опасаться изменений погоды за вашим окном, и не думать пойдет ли сегодня дожди или нет, когда будете мешать краску для тиража.

Тампонная печать

Тампонная печать – довольно новый печатный процесс по сравнению с трафаретной или офсетной печатью. Он начал интенсивно развиваться с появлением возможности делать тампоны из высококачественного силиконового каучука, и за прошедшие двадцать лет существенно развился. Благодаря свойственной силикону малому коэффициенту смачиваемости тампон из силикона «отталкивает» многие жидкости, включая краску, и соответственно, при соприкосновении тампона с другими объектами легко отдает краску на эти объекты. Эта особенность силиконовых тампонов, дает нам возможность печатать на поверхностях различных материалов, имеющих неправильную форму, не имеющих гладкой поверхности, а так же на наклонных и вертикальных поверхностях. Характерным примером сложной поверхности является поверхность грецкого ореха.

Использование.

Тампонная печать это технология для печати на самых разнообразных изделиях как по форме так и по размеру. Тампонная печать может использоваться для печати практически на любых поверхностях, например:

Машина для тампонной печати

Основные составляющие машины для тампонной печати:

В усовершенствованных моделях тампонных станков основные конструктивные элементы дополняются механизмами подачи, съема и системой позиционирования (приводки) запечатываемых предметов при работе на высокой скорости. Тампонные машины в подавляющем своем большинстве работают на возвратно-поступательном принципе движении: тампон поочередно забирает краску с клише и переносит ее на запечатываемую поверхность. Исключением являются машины тампонной печати с тампоном в виде цилиндра. Данный тип ротационных тампонных машин предназначен для печати на круглых (в обкатку) или плоских объектах на высокой скорости.

Клише для машин тампонной печати

Толстые стальные пластины. Стальное клише это самый старый тип клише для тампонной печати. Изготавливают стальные клише из закаленной стали толщиной 10 мм. Экстремальное качество и тиражестойкость стального клише не менее 1 000 000 (. ) гарантируемых циклов. Однако достаточно дорогое оборудование для травления стальных клише, необходимо иметь помещение с вытяжкой для размещения травильного оборудования. Стальное клише используется на производствах с большой производительностью и редкими сменами дизайнов наносимого изображения.

Тонкие стальные пластины. Относительно новый тип клише изготавливается же из закаленной стали толщиной от 0.5 до 1 мм. Удачная попытка уменьшения стоимости изготовления клише, путем уменьшения тиражестойкости с одновременным сохранением высокого качества как у стального клише. Все оборудование необходимое для засветки и травления, как правило, дешевле, чем у толстых стальных клише (пластин), но по-прежнему необходимо помещение с вытяжкой для травильного оборудования. Однако нередко можно выбрать компромиссный вариант: заказывать травление стальных клише на стороне, например у нас (тел. (095)737-0723), в этом случае не надо иметь специально оборудованное помещение.

Фотополимерные клише Алюкорекс. Наиболее разумный выбор для малых и средних производств! Цены на клише Алюкорекс сопоставимые с ценами на тонкие стальные пластины, но не надо покупать оборудование для травления. Процесс изготовления клише Алюкорекс очень прост, быстр и дешев. У клише Алюкорекс фиксированная глубина травления, тиражестойкость на уровне 50 000-75 000 циклов. Однако известен случай, когда на закрытой (!) ракельной клише аллюкорексе выдержал 230 000 циклов. Так же мы знаем печатника, у которого ВСЕ формы (клише) на аллюкорексе прослужат более 100 000 циклов

Типы печатных тампонов

Тампоны производятся и продаются самых разнообразных размеров, форм и степеней жесткости. Тип используемого тампона зависит от запечатываемой поверхности и печатаемого дизайна. Жесткие тампоны в основном имеют больший срок службы и хорошую четкость печати, хотя они не всегда подходят для печати на хрупких поверхностях. При многокрасочной печати, при подборе формы или жесткости тампонов, следует учитывать также различную кроющую способность цветов у одной и той же серии красок.

Процесс тампонной печати

Не принимая во внимание конструктивные особенности машины, в печатном цикле выделяют пять основных стадий. Во время прохождения этих стадий изменения, происходящие с краской, помогают объяснить, как работает процесс тампонной печати.

Шаг 2 – Забор краски. Тампон располагается непосредственно над клише, опускается на клише для того, чтобы забрать краску и затем поднимается снова. Физические изменения, происходящие в краске, которые происходят после удаления краски с пробельных элементов клише, в сочетании со значительным давлением силиконового тампона в момент прижима к клише, являются причиной того, что краска переходит из углублений клише (печатных элементов), прилипая к тампону. Не редко печатники пытались увеличить количество краски, переносимое на тампон, углубляя клише (увеличивая время травления), полагая, что чем больше краски в клише, тем больше краски передастся на тампоне, а значит и на запечатываемую поверхность. Это представление основывается на заблуждении, будто тампон забирает 100% краски с клише. Реально, только часть краски действительно забирается тампоном. Другими словами, таким способом можно добиться лишь незначительного увеличения количества переносимой краски.

Шаг 3 – Ход тампона. После того, как тампон поднялся с клише, и вернулся в свое исходное, вертикальное положение, он движется в сторону изделия до тех пор, пока не будет располагаться над запечатываемым изделием. На этой стадии процесса у краски достаточно липкости только для того, чтобы удержаться на тампоне. В это время на поверхности тампона происходят следующие процессы: растворитель испаряется из слоя краски (в атмосферу), и одновременно проникает внутрь тампона, уменьшая эффект прилипания между краской и тампоном.

Шаг 4 – Перенос краски. Тампон под давлением прижимается к поверхности предмета, деформируется в соответствии с формой запечатываемого предмета и переносит краску на поверхность предмета. Правильно подобранный по жесткости тампон даже при сильном давлении должен плотно прижиматься к запечатываемой поверхности, и не скользить по ней. Правильно подобранный по форме тампон не должен образовывать «краевых углов» с поверхностью, т.к. в этом случае между тампоном и изделием будет находиться воздух, который воспрепятствует правильному переносу краски.

Шаг 5 – Возврат тампона. Тампон поднимается с запечатываемой поверхности и вновь принимает свою исходную форму, но на его поверхности уже нет и следа краски. Как говорилось в описании Шага 3, краска подвергается изменениям во время хода тампона и не так прилипает к тампону. А т.к. прилипание (адгезия) между краской и запечатываемой поверхностью больше, чем между краской и силиконовым тампоном, то в результате происходит почти полный перенос краски на запечатываемое изделие. Поэтому тампон становится чистым и готов к следующему печатному циклу.