Печать обвеса для авто на 3d

Как печатать детали для авто

Посмотрел на свой блок… пустовато! Много интересных записей у меня по разным БЖ раскидано, а в блоке нет ничего! Решил немного заполнить свой блок. Поскольку я в последнее время увлекся 3D печатью, то решил начать с этих записей. К тому же много вопросов мне пишут по этой теме. Поделюсь своим опытом.

Решил начать с общей темы, как можно печать для авто дома и самое главное, как полученный результат в эксплуатации! Для новичков считаю будет полезным, а для профи ничего нового…

Первое с чего я начинаю – это с получения исходных данных. Все зависит от задачи это могут быть обычные замеры, фото или 3D скан поверхности.

Приведу пример на базе создания накладки на суппорт.

Самый информативный способ получения данных — отсканировать суппорт.

Я использую сканер sense 3d. Точность у него не высокая, но в совокупности с фотографиями проекций, можно получить довольно точную модель поверхности. Можно и просто использовать фото проекций, если точность устроит.

Далее производим моделирование. Здесь конечно нужны навыки и умения работать в 3d редакторе. Дизайн и редактор зависят от индивидуальных предпочтений. Можно сделать что угодно и в чем угодно.

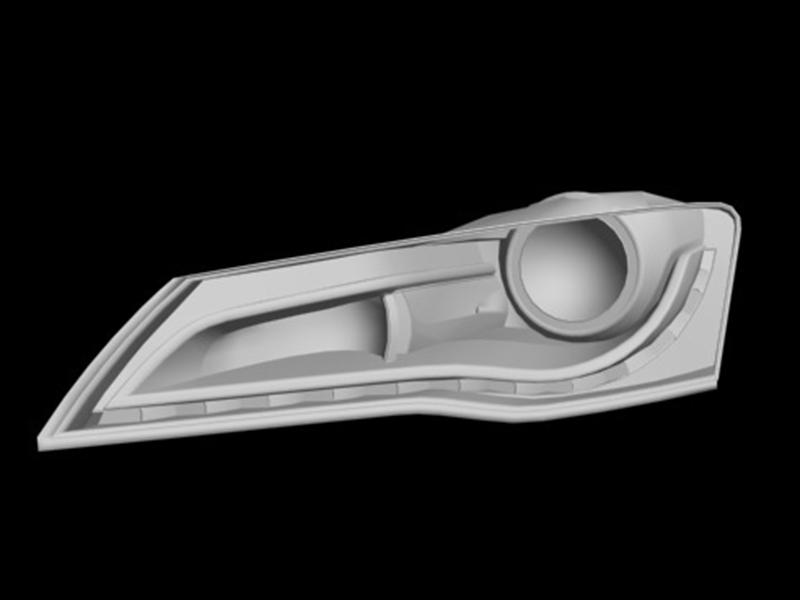

Вот итог моего моделирования накладки на суппорт.

Далее нужно подготовить 3D модель к печати. Для этого экспортируем 3D модель в STL файл и открываем в специальной программе – слайсере, которая производит нарезку 3D модели на слои. Я пользуюсь несколькими программами – одна из них Cura – наиболее распространенная. Так же стоит обратить внимание на Simplify3D (она платная), в ней вручную можно формировать поддержки. В слайсере задаются все параметры 3d печати: материалы печати, температура стола и сопла, высота слоя и т.п.

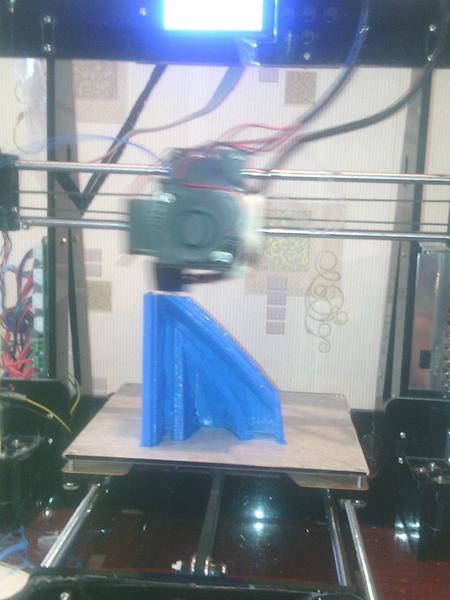

Когда файл модели «нарезан», в большинстве случаев это *.Gcode можно начинать печать.

На FDM 3D принтерах можно печатать одним материалом, либо несколькими (как правило это 2 материала). Печать сложной детали с поддержками нависающих частей будет более качественной на 2-х экструдером FDM 3D принтере, когда одним материалом печатается деталь, а вторым поддержки. После печати, поддержки отделяются и на выходе получаем готовую деталь.

Вот несколько примеров:

После удаления поддержек получаем готовый экземпляр. Далее можно проводить обработку.

Здесь стоит отметить, что процесс/длительность/интенсивность обработки обратно пропорциональна качеству печати. А качество печати зависит от 3d принтера — как правило, чем дороже принтер, тем качественнее 3d печать вы получаете, поскольку в более дорогих моделях применяется:

1) Более качественная механика – это линейность направляющих, отсутствие люфтов, воблинга и т.п.

2) Более жёсткий корпус, например на принтере Hori Gold корпус из 2-х мм стали, весит более 20 кг.

3) Закрытая камера – это не маловажно для ABS пластика.

4) Более продуманный конструктив экструдера.

Для домашних целей подойдет принтер из за 15 т.р. но не стоит требовать от него сверх качественной печати.

Далее можно шкурить, красить и т.п. В результате можно получить очень качественную деталь.

Теперь, что касается эксплуатации:

1. Необходимо правильно подобрать материал 3d печати. Вообще по выбору материала я напишу отдельно. В первом приближении подойдет ABS нить. ABS пластик держит температуру, хорошо обрабатывается и красится, но сложен в печати, особенно крупных деталей.

2. Надо понимать, что ни одна напечатанная деталь по крепости/жесткости не сравниться с литой. Поэтому внешние воздействия могут легко разрушить напечатанную деталь.

3. Если напечатанную деталь хорошо обработать и не подвергать нагрузкам, то она прослужить долго! К примеру, приведенная выше напечатанная накладка на суппорт у меня на машине простояла более 1,5 лет и ничего с ней не случилось, пока мастер при замене колодок не разломил ее. Пришлось снять непрактичную деталь!

Для первой записи пожалуй хватит…

Этот мой пост с обсуждениями можно почитать тут. А кому интересно как слайсить модель можно почитать это

3D-тюнинг автомобилей – особенности

В автомобильной промышленности технология трёхмерной (3D) печати используется еще с середины 80-х годов. Аддитивные технологии активно развивались, и к настоящему времени появились устройства, изготавливающие полностью функциональные изделия.

Автомобильные дизайнеры использовали 3D-принтеры для разработки макетов и прототипов отдельных деталей. Технология 3D-печати упрощала и ускоряла инженерам внесение модификаций в конструкции детали. Кроме этого удешевлялась и стоимость разработки. В наше время 3D-принтеры достигли определенного совершенства и стали доступны для их использования в тюнинге автомобилей. В некоторых случаях трехмерная печать стала безальтернативной, например при восстановлении ретро-автомобилей или машин, выпущенных ограниченным тиражом.

Кастомизация автомобиля

Индустрия кастомизации (тюнинга) автомобиля развивалась параллельно с автомобильной промышленностью. Со временем стали появляться отдельные тюнинговые ателье, и зародившийся интерес к тюнингу стал превращаться в отдельный бизнес.

Доступность 3D-печати в кастомизации автомобиля открыла новые возможности для создания разнообразных элементов интерьера и экстерьера автомобиля. Современные 3D-принтеры позволяют изготавливать детали, используя самые разные материалы. В основном это пластики, но есть модели, изготавливающие металлические конструкции. В авиапромышленности некоторые детали печатают с помощью 3D-принтеров.

Первые компании, применившие 3D-принтеры в автопромышленности

Одной из первых, оценившей перспективы трехмерной печати, стала компания Ford. В 1986 году компания купила один из первых промышленных 3D-принтеров. По расчетам компании, изготавливать некоторые детали обвеса для Mustang Shelby GT500 было дешевле на 3D-принтере. Ford также начал изготавливать на 3D-принтерах ручной специнструмент для своих производств.

В компании рассматривают оснащение 3D-принтерами своей дилерской сети для печати некоторых деталей прямо на месте. В проекте – создание электронной базы запчастей, из которых любой клиент марки Ford сможет загрузить программную модель и распечатать необходимую деталь.

Еще одной компанией, оценившей перспективную технологию, стала Michelin. Michelin активно использует 3D-моделирование и печать для разработок производственных форм и прототипов шин. Так, в 2015 году Michelin представила инновационную безвоздушную шину Vision Concept. По заявлению компании, изношенный протектор можно восстанавливать с применением технологии 3D-печати.

Отличие изготовления деталей на 3D-принтере от традиционных методов

Традиционный способ изготовления детали для тюнинга довольно трудоемкий. В тюнинг-ателье применяют пенопласт, монтажную пену, стеклоткань и пластилин для снятия образца детали. В результате получается заготовка, которую приходится долго подгонять и дорабатывать.

После создания копии детали создается новый дизайн, что требует также большого количества времени и ручного труда. Подобная работа требовала высокой квалификации и опыта от мастера. При ошибке в изготовлении иногда приходилось начинать все заново.

Технология 3D-печати устраняет недостатки традиционного метода изготовления кастомных деталей. Дизайнер работает с цифровой копией объекта и может за минуты производить любые модификации, создавая сразу несколько вариантов детали.

Технологичность, гибкость и скорость создания конечной модели привлекают все больше тюнинг-ателье и ремонтных мастерских. Кроме этого, при печати готовой модели можно выбрать множество материалов с заданными свойствами.

Этапы подготовки к 3D-печати

Трехмерное моделирование объекта

Для подготовки к 3D-печати в первую очередь необходимо создать цифровую копию требуемой детали. Для этого используются специально предназначенные для этого процесса 3D-сканеры.

Преимущества создания копии детали с помощью сканера, а не создания проекта в программной среде: сокращение времени и финансовых затрат, возможность быстрой визуализации, высокая точность цифровой модели.

Отсканированный объект загружается в специальную программу CAD-моделирования. Профессиональные программы предоставляют дизайнеру мощные инструменты для творчества и открывают почти неограниченные возможности редактирования.

Этап проектирования и отрисовки детали требует серьезных навыков и опыта. Несомненно, это один из важных этапов, так как от этого зависит не только внешний вид проекта, но и точность размеров. Даже небольшая погрешность может свести все усилия на нет.

Созданную цифровую модель можно сразу показать заказчику, согласовать и внести необходимые изменения. Визуализация детали до ее изготовления – это принципиальное отличие от тюнинга, выполняемого по традиционным технологиям. Для специалистов по тюнингу такая возможность имеет принципиально важное значение. Технология 3D-моделирования позволяет дизайнеру учесть множество параметров: внешний вид детали, аэродинамические характеристики, прочностные свойства конечной детали.

Выбор технологии печати

Выбор технологии печати влияет как на внешний вид готового изделия, так и на его потребительские качества. В тюнинге эти два параметра имеют существенное значение. Например, обвесы автомобиля должны выдерживать механическую и температурную нагрузку.

Ту или иную технологию нанесения материала выбирают, исходя из требуемого конечного результата. Детали интерьера в основном выполняют эстетическую функцию и требуют точности изготовления. В отличие от тюнинга с применением обычных и зачастую ограниченных материалов, тюнинг по технологии 3D-печати предлагает массу вариантов, разнообразных методов и материалов.

Стоит отметить и такое важное отличие, как экономичность при использовании 3D-технологии. При печати используется столько материала, сколько необходимо. Экономичность в сочетании с постоянным снижением себестоимости делают 3D-печать привлекательной как для небольших мастерских, так и крупных тюнинг ателье с дорогостоящими проектами.

Основные технологии 3D-печати

Какой технологии отдать приоритет, зависит от задач, которую ставит изготовитель. Также при выборе метода печати следует учитывать себестоимость изготовленных деталей и дополнительных затрат по их постобработке.

Перспективы 3D-печати в тюнинге автомобилей

Все, кто сталкивался с тюнингом автомобиля или восстановления ретро-машин знают, что подобные проекты связаны с большими временными и финансовыми затратами. Не все могут себе позволить сделать серьезную доработку своего автомобиля. Даже небольшие изменения внешнего вида автомобиля были ограничены.

Представьте, что вы захотели изменить, например, решетку радиатора автомобиля. В обычном варианте вы бы нашли в продаже готовую тюнингованную решетку или пришлось бы выбирать что-то из каталога тюнинговых запчастей и ждать заказ. Сейчас можно приехать в мастерскую по тюнингу, в которой предоставляют услуги печати детали на заказ по вашему вкусу. Буквально за день-два вы получите уникальную видоизмененную решетку, которая существует в единственном экземпляре. При этом итоговая стоимость может быть меньше, чем существующий в продаже вариант.

Таким образом, для широкой массы автолюбителей открываются большие возможности по изменению внешнего вида автомобиля при помощи современных технологий трехмерной печати. Причем можно заказать как целый дизайнерский проект по тюнингу, так и проводить небольшие изменения отдельных элементов автомобиля.

Не всегда обязательно вкладывать много денег в тюнинг. С помощью 3D-печати достаточно провести небольшие изменения, расставив акценты, подчеркнуть сильные стороны дизайна автомобиля. Особенно это подойдет автолюбителям, которые за 2-3 года эксплуатации автомобиля хотят «освежить» его внешний вид. В этом случае применение трехмерной печати придаст неповторимый и уникальный внешний вид автомобилю. А если ранее изготовленная деталь сломается, то ее легко восстановить из уже готовой компьютерной модели.

Заключение

В России аддитивные технологии в основном нашли свое применение в промышленном производстве. Изготовление по методу 3D-печати только набирает свои обороты и имеет большие перспективы, особенно если появится оборудование нового поколения.

Недостаток специалистов, которые могут довести идею до конечного воплощения, не позволяют ускорить внедрение 3D-печати как в тюнинг-ателье, так и в авторемонтных предприятиях. Но перспективы печати, например, запасной части прямо в автосервисе, вполне очевидны, и в недалеком будущем это станет повседневным явлением.

Видео про онлайн-тюнинг автомобиля:

Описание и особенности 3D-тюнинга автомобилей: кастомизация, компании, этапы подготовки к 3D-печати, основные технологии. Видео про онлайн-тюнинг автомобиля.

Распечатать на 3d принтере бампер автомобиля, целесообразно ли?

Всем привет, расскажу немного о своих мыслей, сейчас заглянул на али и в принципе был приятно удивлен, 3d сканеры и 3д принтеры начинают стоить уже адекватных и посильных карману обычному смертному денег. Я уже лет 8 назад смоделировал в 3d максе полный пакет вайдбоди для своего авто, но ввиду своей криворукости и отсутствием больших финансов, я не смог свою идею воплотить в жизнь. Собственно я подумал купить 3d сканер для сканирования своего авто, а далее подгонки своего вадбоди в скану моего авто, ну а далее главный вопрос, есть ли смысл не большими кусочками распечатать тот же бампер, склеить его и снять с него стеклопластиковую копию. Или цена катушки и требуемое огромное количество пластика тупо теряет всякий финансовый смысл заниматься распечатыванием всего обвеса кусками? Кто нибудь занимался этим, сможет подсказать?

Это ж сколько кусочков будет) Очень сложно будет нормально склеить, и пластика много надо. Наверно целесообразней на 3D фрезере матрицу сделать

Это будет _очень_долго_и_ муторно_. От катушки большая часть пластика уйдет на поддержки, т.е. тупо в отходы. Потом также долго будешь собирать этот пазл, потом долго доводить под матрицу. В конечном счете можно после со смолой и не заморачиваться — так оставить — по прочности примерно как стоковый обвес получится.

Вопрос времени и муторности не стоит, вопрос в другом, есть ли смысл заниматься этим с финансовой стороны?) вот он меня больше всего интересует)

был опыт? на чем основано мнение, на предположениях?

Вопрос времени и муторности не стоит, вопрос в другом, есть ли смысл заниматься этим с финансовой стороны?) вот он меня больше всего интересует)

Это тебе решать. Скажем так, среднепотолочно, при весе оригинальной детали в 10 кг, потребуется 15-20 кг пластика и печататься это будет месяца три-четыре без перерывов… Про электричество не забудь. Потом склейка, доводка итд.

яб сказал, что это имеет смысл при изготовлении очень хитроформой детали, вприципе нет ничего невозможного, есть принтеры с довольно большим полем печати. сконструировать принтер под такие задачи тоже возможно, но есть нюансы.

Если качество печати будет хорошим, то это долго. если печатать большим соплом, то доводка будет весьма длительной. по прочности тоже есть вопросы, в конструкции придётся учитывать особенности технологии. пластик считай рублей 700 за кг.

В общем если делать для себя, то imho только из «любви к искусству» экономически не особо целесообразно. Если делать на заказ в некотором объёме то надо считать.

Спасибо за развернутый ответ, буду думать)

Друган торпеду в авто печатал для себя. Красиво получилось. По времени неделька. Учел все моменты переделки торпеды под свои нужды.

Вот это интересно. Печатал кусочками и склеивал или в полном размере и распечатал, какие финансовые затраты на пластик?

Печатал кусочками. Потом собирал по принципу пазла. Соединение было «ласточкин хвост». По затратам не подскажу.

Спасибо за инфу, а контакты знакомого твоего есть? Вконтакте или на драйве например?

На драйве его нет в вк тож. Если что-то интересует могу узнать. В ЛС пиши

привет! а каким пластиком печатал?

тут на драйве по моему в самоделках есть человек из китая, собирает копию болида ф1, напечатанную на принтере из кучи кусочков

вот www.drive2.ru/r/selfmade/1331492/

Ок, спасибо, отписался ему)

вот я печатал из кусочков целую торпеду:

на нее ушло порядка 4 кг пластика, если даже брать по 5 р. за грамм печати это порядка 20 тысяч за весь заказ, вот и смотри целесообразность.

После скелйки бампер придется изнутри усиливать как минимум стекловокном, т.к. печать все равно хрупковата.

1400 рублей за катушку 1кг пластика, множим на 4, получаем 5600, вполне целесообразно для кастома, причем смешная цена. Усиливать я не хочу, я хочу потом матрицу стеклопластиковую снять, дабы не щаниматья колхозом 🙂

у нас килограмм хорошего ABS 800 р. за кг

своё производство как пластика, так и принтеров

тем более, тогда не пойму откуда ценник в 20к?)

одно дело себе печатать, там только стоимость катушек пластика, другое дело печатать клиенту,

5600, вполне целесообразно для кастома — это если у тебя свой принтер и ты печатаешь себе.

А для печати на «сторону» идет закономерная наценка, что непонятно

Тем более попробуй хоть раз отпечатать 1 бампер и поймешь сколько это времени и ебли, и почему ценник на 3Д печать большой!

Ну я тему создава со стороны, если у меня будет свой 3д принтер) Я уже его приобрел, он в пути)

я находил на драйве интересные вещи, что делают на принтере, к примеру по бамперам.

по мне ближе вариант пилить из другого бампера

На драйве поиск левый вообще, я ничего толкового на эту тему не смог найти. В основном поиск выдает печать всяких шильдиков, шестеренок и прочей не интересной херни)

у нас килограмм хорошего ABS 800 р. за кг

своё производство как пластика, так и принтеров

ссылку не подскажите по вашему пластику? Заинтересован в приобретении

вот чтобы было дешевле дам прямую ссылку на производителя, а не на перекупов.

vk.com/id10706574

если что через меня еще дешевле будет 🙂

Спасибо) только вопрос почему пластиук такой дешевый? Гораздо дешевле чем у других. Какое то более дешевое сырье или производитель пытается так клиентуру наработать? Или это первый шаг к удешевлению пластика в общем и со временем у всех производителей он станет дешевле?)

сейчас тенденция идет к тому, что производителей становиться больше и цены падают. Помню компания REC продавала пластик по 2300 р., примерно 1.5 года назад я познакомился на одной из выставок по 3Д печати с руководителем подразделения FDPLast, она тогда сказала что собирается завоевать рынок низкими ценами. Сейчас же для производства хорошего пластика нужно 2 компонента: 1) соблюдать технологию производства 2)качественное сырье. Что меня радует у Дмитрия с 1 и 2 пунктами все очень здорово, я за свою бытность перепробовал многих поставщиков пластика и чем только не приходилось печатать, более менее понравились BestFilamen, но у них ценник еще достаточно высок.

В целом не призываю останавливаться на конкретном поставщике, могу лишь порекомендовать его, т.к. я вживую видел как ребята скурпулезно следят за качеством пластика, что не радует. Хотелось бы им большего развития.

Не буду вдаваться в технические подробности, какой именно у них пластик, т.к. он реально шикарен, думаю что не ошибетесь в выборе! Мы во всяком случае и наши клиенты очень довольны 🙂

Спасибо за развернутый ответ) Как придет принтер, соберу его, использую те две катушки, что идут в комплекте, я напишу вам)

Какие запчасти для авто можно сделать на 3D-принтере

Автомобиль – это всегда затратно. Особенно когда речь заходит о ремонте или поиске запчастей. Если машина новая, нужная деталь легко найдется на авторазборке или в интернет-магазине. Но что делать, если автомобиль достаточно старый и запчастей на него почти не осталось? Либо деталь идет в комплекте с другими механизмами в составе узла и стоит бешеных денег? Во всех этих случаях стоит обратить свое внимание на технологию 3D-печати.

Как используется 3Д-печать автозапчастей?

Вообще, область 3D-печати для автомобиля ограничена только эксплуатационными характеристиками детали, а также фантазией автовладельца. Более подробные примеры печати смотрите ниже в статье.

Интересно! Передняя фара для BMW X5 обойдется автовладельцу в 22 000–23 000 рублей. Если в ней сломаются пластиковые заглушки, то придется покупать оптику в сборе, либо напечатать элемент на 3D-принтере. Такой ремонт обойдется в среднем в 30–40 раз дешевле, чем покупка новой фары.

Какие технологии 3D-печати для этого подойдут?

Разные принтеры предназначены для решения тех или иных задач. Рассмотрим на конкретных примерах:

Естественно, на выбор конечной технологии влияют финансовые возможности человека или СТО. А также уровень навыка печати на том или ином принтере. Однако в большинстве случаев для печати деталей хватит простого FDM-принтера.

Информация! В 2020 году среди самых крупных FDM-устройств можно выделить CreatBot D600. Его рабочая камера имеет габариты 600 мм по каждой из осей. Правда, стоит такой принтер, как новая бюджетная легковушка. Его цена переваливает за отметку 780 000 рублей.

Материалы для 3D-печати запчастей

Стоит сразу же сделать оговорку: технология печати запчастей для автомобиля выгодна в том случае, если используются относительно недорогие и прочные материалы. Если вы собираетесь делать запчасть из дорого пластика или полимера, лучше просто купить оригинальную деталь в магазине.

Важно! Юридический вопрос использования деталей, напечатанных на 3D-принтере, до сих пор не решен. В частности, лучше не использовать оригинальные эскизы трехмерных моделей, на которых есть фирменный знак или логотип бренда. Например: Toyota, BMW, Ford и прочие. Так вы не нарушите права компаний на интеллектуальную собственность. Также могут появиться вопросы у ГИБДД, если вы установите себе на машину нестандартизированное антикрыло либо другой обвес.

Рассмотрим материалы в зависимости от типа используемого принтера:

Для печати деталей, которые будут установлены в подкапотное пространство, лучше использовать Nylon. Он держит высокую температуру и обладает хорошей прочностью. Для внешнего тюнинга, а также части внутренней отделки можно смело брать ABS или PLA. Если нужно сделать эмблему, ровную ручку или другую аккуратную деталь, стоит обратить внимание на фотополимеры.

Выбор конкретного пластика, нейлона или смолы будет зависеть от используемого принтера. Какие-то модели работают только на оригинальных расходных материалах, другие способны «переварить» расходники от любого производителя. Ниже мы опишем пару кейсов с примерами работ, где будет указан тип материала.

Факт! Немецкий производитель больших промышленных 3D-принтеров сделал электробайк, где 80 % компонентов были изготовлены методом печати FFF. Для этих целей задействовали много материалов, включая фирменный пластик BigRep PLA.

Примеры печати автозапчастей на 3D-принтере

Здесь собраны примеры работ, которые можно разделить на три большие категории:

Внешние детали: кузовные запчасти, компоненты дисков, обвесы.

Детали интерьера: заглушки, ручки, накладки и проч.

Конечно, это не все способы применения. Практически любую запчасть, которая сделана из пластика или подобного материала, можно воплотить на 3D-принтере. Главное, нарисовать точный трехмерный CAD-проект. Его можно найти в интернете как готовый файл либо воспользоваться 3D-сканером и снять «виртуальный слепок» вручную.

Информация! Для создания элементов внешнего обвеса стоит сделать полную трехмерную модель кузова специальным сканером. Так вы точно учтете все дефекты по дверям, бамперам, крыльям и прочим деталям. Полученный обвес встанет точно, без зазоров. Его не нужно будет перепечатывать или «дорабатывать напильником».

Бампер на 3D-принтере

Перейдем к непосредственному рассмотрению кейсов пользователей. Начнем с объемного проекта – печати части бампера для автомобиля VW Touareg. Это довольно большая запчасть. Ее не получится сделать в один проход. Поэтому приходится печать кусочками, после чего склеивать полученные запчасти воедино.

Выгода! Бампер на VW Touareg в хорошем состоянии обойдется автомобилисту в 8 500–15 000 рублей. Цена зависит от состояния запчасти. Методом 3D-печати данную деталь можно сделать за 20–30 % от данной стоимости.

В этом проекте использовали PLA, так как обычный ABS не дал нужного результата. Для изготовления модели бампера задействовали программу Netfabb. Так удалось достичь минимума поддержек. Это спасло от последующей массовой резки. Сама печать велась с OctoPront на принтере Ultimaker 2 Extended+.

На фотографиях видно, что в процессе задействован белый и цветной пластик. Компоненты склеивались между собой дихлорметаном (ДХМ). Он лучше держит две детали между собой и не так токсичен, как дихлорэтан. Но работать все равно лучше в респираторе. Швы заделаны тем же PLA-прутком с помощью цифрового паяльника. Но сам печатник отметил, что лучше использовать 3D-ручку.

Пользователь указал, что печатал форму для изготовления заготовки под бампер. То есть это была болванка. Но по факту данную деталь можно было бы использовать и в качестве основной. Если ее качественно загрунтовать и покрасить, то различия сведутся к минимуму.

Фара на 3D-принтере

Второй кейс – изготовление заготовки под переднюю оптику для реплики автомобиля Audi R8. Данная болванка была сделана специально для отливки конечного изделия из жидкого пластика. За основу была взята 3D-модель, которую пользователь вытащил из CAD-файла кузова R8.

Для изготовления болванки взяли 3D-принтер Prusa i3 с рабочей поверхностью 200 на 200 мм. Трехмерную деталь предварительно конвертировали в формат STL для удобства печати. Программа для разбивки проекта по частям – Netfabb Basic.

Сам пользователь отметил, что можно было использовать другие приложения с возможностью выставления стыковочных фасок. Но именно в этом проекте болванку распечатывали по частям «как есть». После чего склеивали суперклеем. Для работы был взят синий PLA.

Результат работ впечатляет. Многие автомобилисты в комментариях отметили, что саму болванку можно было использовать как пластиковую основу под установку галогеновых лампочек или иной оптики. Впрочем, такие изделия тоже можно увидеть на просторах интернета.

Информация! Отдельные 3D-элементы или полноценные узлы в сборке можно посмотреть на сайтах: Pinshape, Turbosquid, Thingiverse, Free3d.

Трехмерная печать уже нашла свое применение в изготовлении деталей и запасных частей для автомобилей. Ее используют тюнинговые ателье, профильные СТО или частные мастера. На принтере можно сделать практически любую деталь-аналог, которую можно использовать как пластиковую запчасть. Ограничения в основном касаются только температурного режима использования. Для внешних обвесов и крупных деталей «под покрас» подходят FDM/FFF-принтеры. Для изготовления более точных и аккуратных элементов, лучше взять DLP/SLA/SLS-аппарат.