Пластик для фонарей авто

Изготовление стекол фар своими руками в домашних условиях

Итак, 5 ноября я получил линзы и решил заняться фарами. Одно из стекол было насквозь пробито камнем, ну и вместо того, чтобы из-за одного разбитого стекла заказывать комплект фар в сборе, было решено изготовить новые стекла из акрилового стекла методом термоформовки!

А как получилось, судить вам… 😉

Итак, процедура термоформовки (термовакуумной формовки) в принципе не сложная:

1. Снимаем стекло.

2. Снимаем матрицу со стекла.

3. Термоформовка акрилового стекла (сплошного поликарбоната) по матрице.

4. Окончательная обработка и подготовка к эксплуатацаии.

Естественно эта процедура применима к изготовлению любого пластикового изделия, не только стекол фар, а теперь поподробнее о том, как я это делал, с помощью чего и что в итоге получилось… Сразу оговорюсь, что фотографии есть не всех процессов, но самое главное есть!

Первое стекло, за которое не стыдно, у меня получилось только раза с 6-го, хотя второе (на вторую фару) я сделал уже с 1-го, так что не буду описывать все ошибки, а сразу буду писать, что делал с учетом всех подводных каменей.

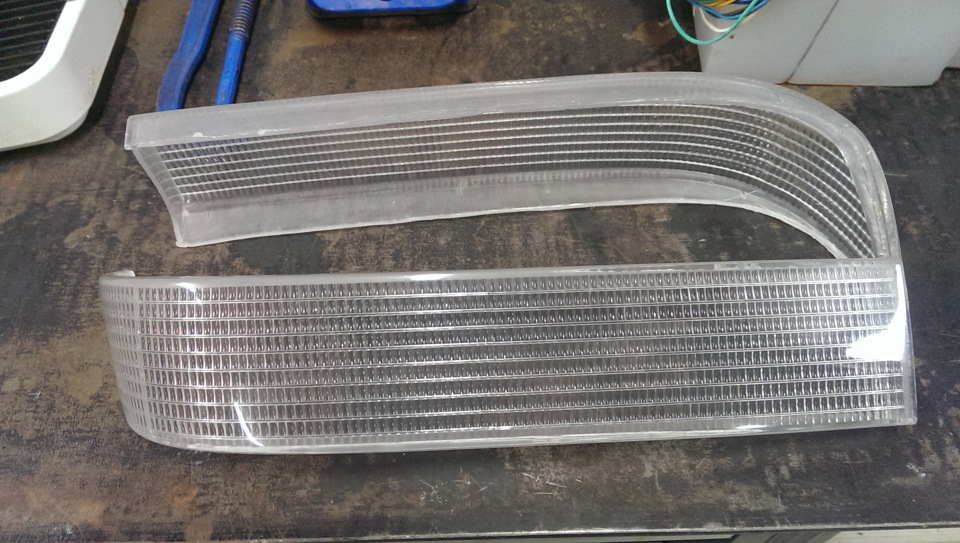

Разбираем фару и снимаем стекло (действия зависят от того, как стекло крепится к фаре — иногда достаточно просто отстегнуть клипсы, но в большинстве своем стекла сидят на герметике и фару необходимо нагреть, чтобы герметик стал вязким, и можно было снять стекло):

Затем с существующего стекла нужно снять матрицу. Есть куча материалов, из чего можно делать слепки, я предпочел строительный гипс.

Моем стекло изнутри и заливаем гипсом:

После того, как гипс полностью высохнет (проверяется постукиванием по гипсу — когда высох, он начинает звенеть как камень), вышкуриваем плоскость, пока не доходим до самого стекла:

Ну и выбиваем матрицу из стекла:

Родное стекло фары было 4мм толщиной, а акриловое стекло под рукой толщиной 2мм (обычно используют акрил или поликарбонат толщиной 2-3мм), поэтому следующим этапом стал набор толщины 2мм, чтобы все зазоры между фарой и прилегающими деталями кузова остались такими же. Набирать можно тоже разными вариантами — я же предпочел 3 слоя стеклоткани.

Укладываем стклоткань, промазывая каждый слой эпоксидной смолой:

Ну и под вакуум (по поводу вакуумной формовки расскажу позжу, когда буду рассказывать про использовании вакуума при декорировании деталей карбоном):

После полного вставания смолы приступаем к шпаклеванию и вышкуриванию. До зеркала выводить не обязательно, главное, чтобы не было выступающих неровностей, т.к. они передадутся на изделие впадиной и сложно будет выводить изнутри до идеального состояния.

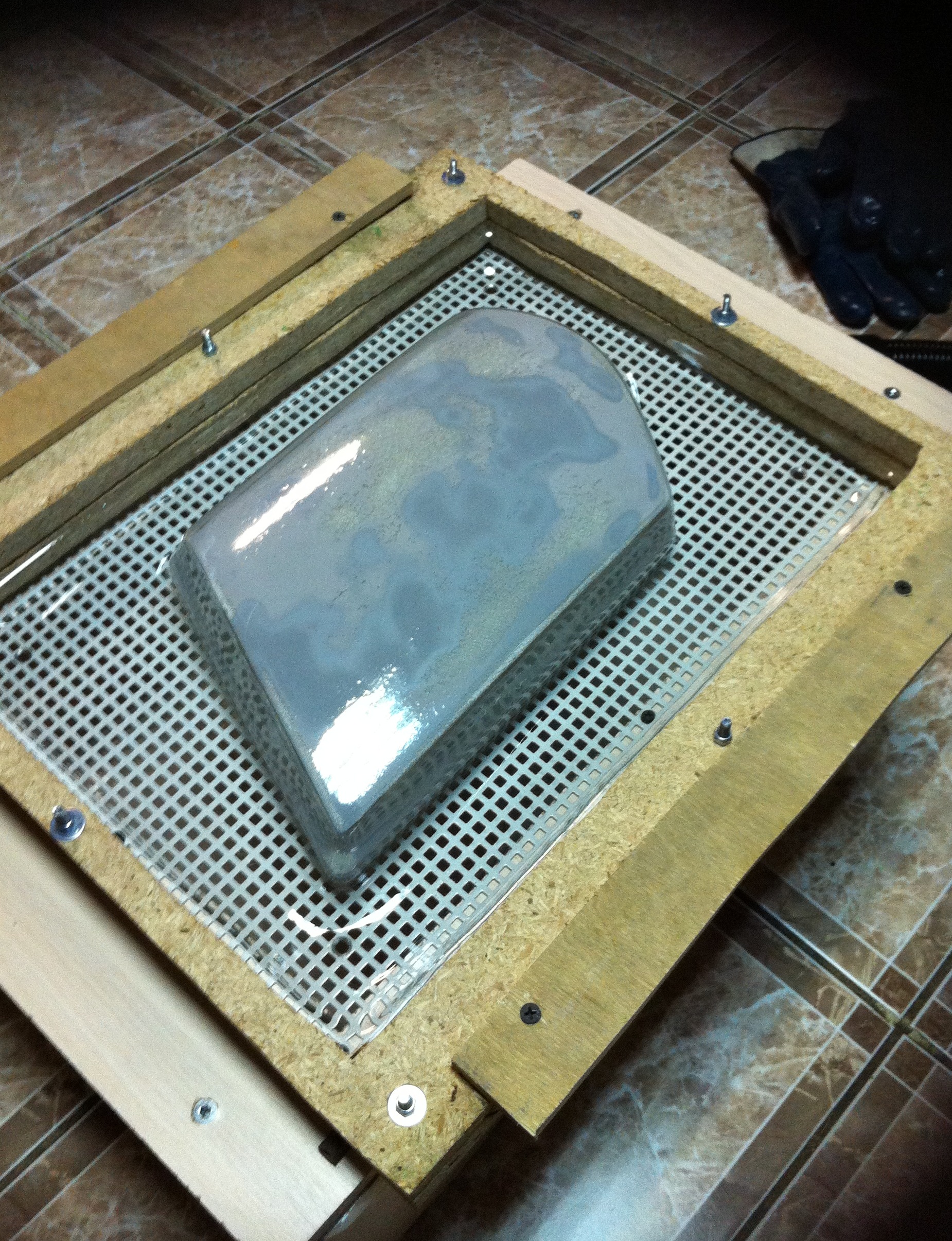

Для термоформовки были изготовлены ящик и рамка. Ящик из простого ДСП, все стыки промазаны герметиком, с любого торца отверстие для пылесоса, ну и пластина с кучей дырочек сверху. По периметру проклеен уплотнитель, чтобы рамка плотно прилегала к ящику. Рамка также из ДСП, вернее 2 рамки, между которыми зажимается стекло:

Зажимать стекло в рамке, лучше не снимая защитную пленку полностью — только периметр, чтобы зажать стекло без защиток. Защитку полностью снимать лучше непосредственно перед нагревом стекла, чтобы было поменьше пыли. При снятии защитки акриловое стекло электризуется и притягивает на себя всю пыль, которая есть рядом… В целях очистки и диэлектризации акрила используем отличное средство Cosmofen 20. Также им протираем матрицу и размешаем на ящике так, чтобы зазоры со всех сторон были примерно одинаковыми. Под матрицу желательно подложить несколькосантиметровую прокладку, чтобы края изделия после формовки были максимально ровными:

Помещаем рамку со стеклом в духовку, предварительно нагретую до температуры 180 градусов, и выжидаем примерно 5 минут до полного провиса акрилового стекла (стекло провиснет пузырем без ровных плоскостей), в это время включаем пылесос, достаем рамку и быстро как-бы одеваем сверху на матрицу. Фотографий и видео нет, т.к. в процессе не до этого, но в интернете куча видеороликов на эту тему…

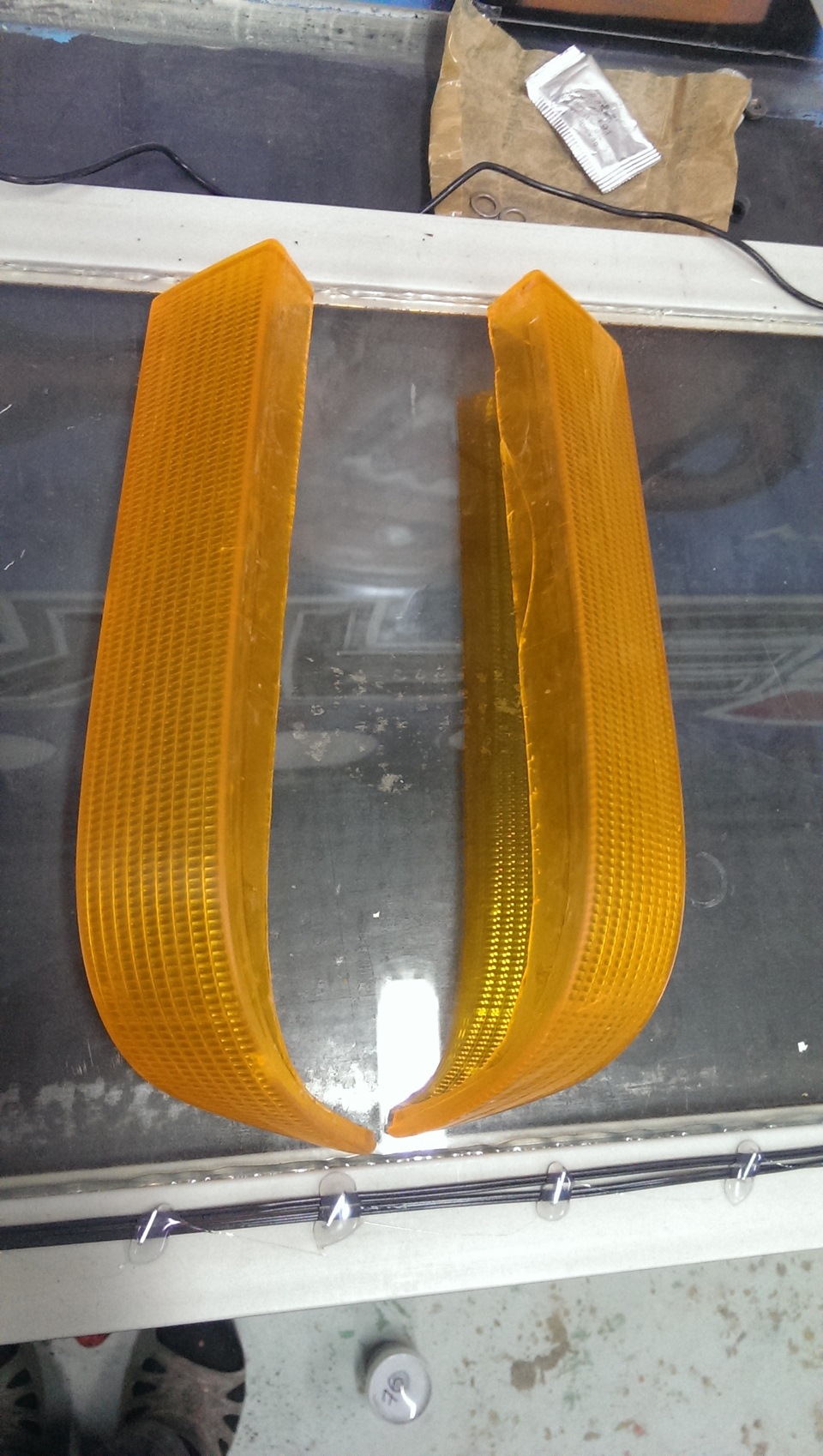

В итоге получаем вот что:

Ждем несколько минут, пока пластик немного остынет, чтобы можно было прикоснуться голыми руками, и выбиваем матрицу из изделия. Главное не передержать, т.к. пластик при остывании дает небольшую усадку и выбить матрицу после остывания будет очень проблематично…

Обрезаем излишки с небольшим запасом и 600-й наждачкой выводим все неровности на внешней и внутренней поверхности:

В принципе можно сразу вышкуривать дальше, понижая зерно до 2000 и, и затем отполировать, но я решил ещё и залачить стекло с обеих сторон. В первую очередь для того, чтобы щетки омывателя фар терли не пластик, а лак…

Эту процедуру сильно расписывать не буду, после экспериментов с разными лаками (каждый эксперимент с аэрозольными лаками вел к потере нескольких дней — полное высыхание, попытка отполировать и снятие лака до пластика), я отложил в сторону всевозможное лаки в аэрозольных балончиках, и задул Штандоксом:

Ну и затем подготовил поверхности 1500-й и 2000-й наждачками к полировке, прошелся 3М-овским Тризактом (3000), и отполировал 3М-овскими же полиролями 74-й и 76-й.

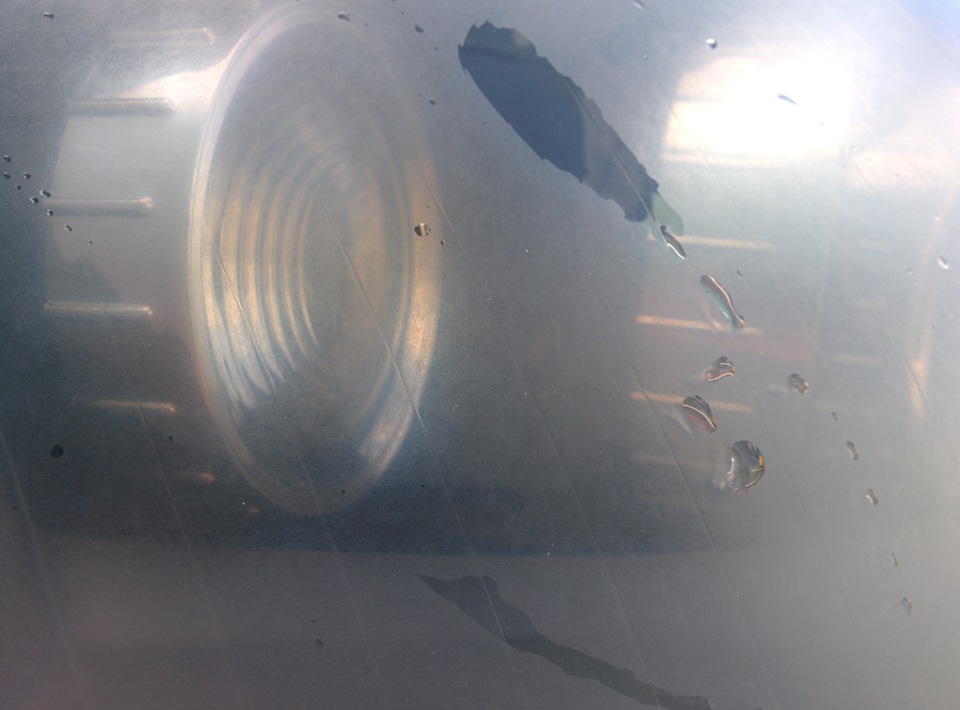

Левая фара только задута лаком, правая уже отполирована (капельки воды — стекло ещё не высохло после мытья):

После этого срезаем все излишки по периметру, которые очень сильно пригодились в процессе работы (за них можно и подержать, и подвесить, ну и в конце концов, когда стекла пару раз падали, маленькие трещинки от падений были только на излишках, и в конце спокойно срезались) и вставляем стекла на место.

На фото они только приставлены, чтобы было видно результат, т.к. фару ещё буду доделывать, но об этом позже. Даже не было времени дождаться (или терпения не хватило), пока они полностью высохнут, но результат налицо:

Изготовление прозрачных стекол

Всем привет.

Итак расскажу вам историю про то как делается прозрачный фонарь. есть у меня знакомые BMW воды на Е28 так вот однажды попросили они меня сделать прозрачные стекла для передних поворотов так как эта редкая диковинка. почему именно меня потому как я давно занимаюсь литьем деталей из пластика, но вот с прозрачным материалом не имел дел и это оказалось большим шагом в литье, почему не так все просто с прозрачным материалом как с остальным, да потому что пузырьки воздуха зависшие в объеме это 100% брак, плюс материал должен быть очень прочным и идеально прозрачным в идеале выдерживающий хорошие нагрузки, в итоге после подбора материала подготовили комплекты поворотов

с задними пришлось потруднее так как они не разборные но мы их все же извлекли

далее была просчитана оснастка под матрицы

и все это залито эластомером

после полимеризации матриц мы все разобрали и в итоге получили такую красоту

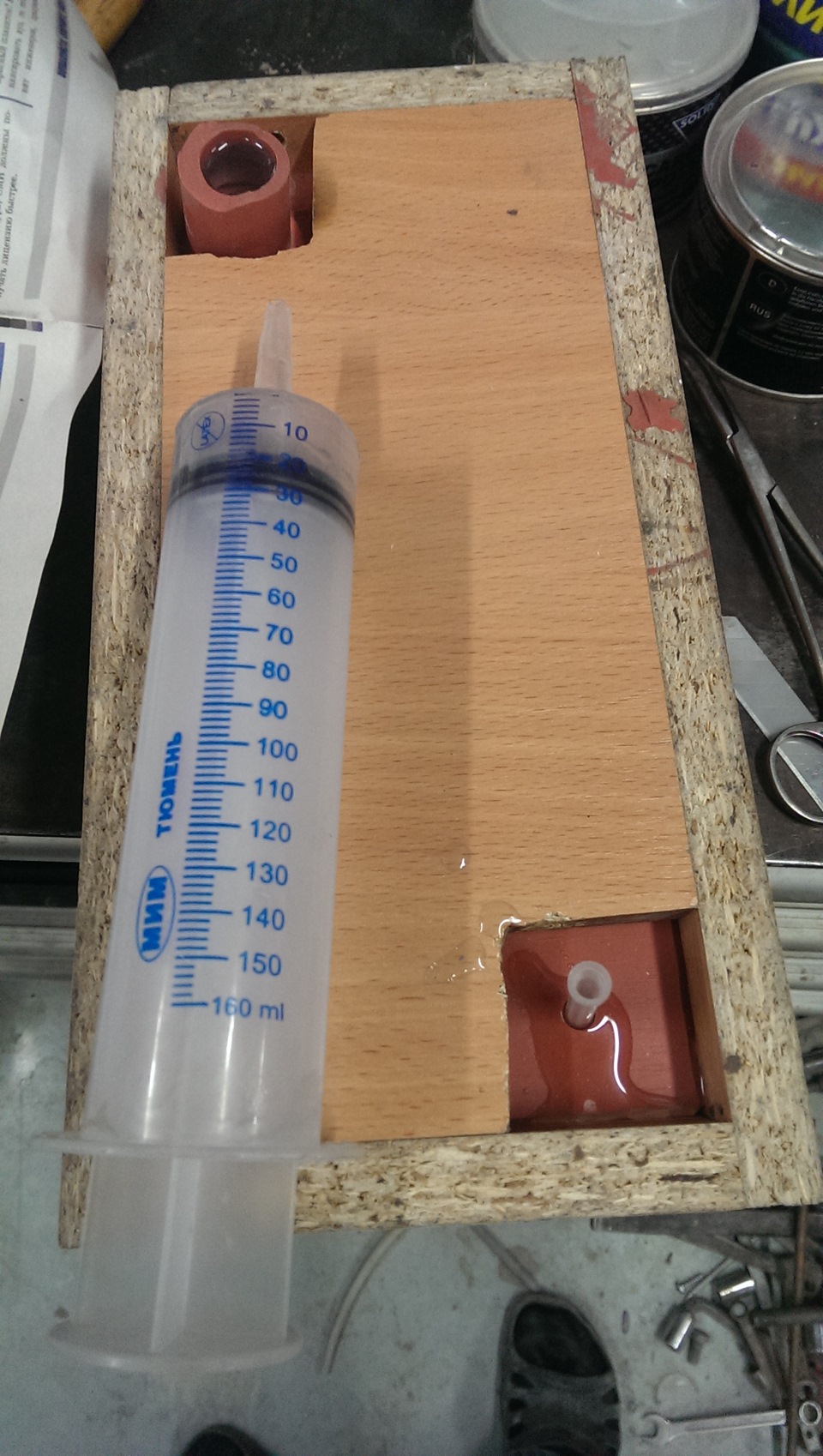

далее мы снова все собираем и при помощи шприца делаем инжекцию смолы в форму

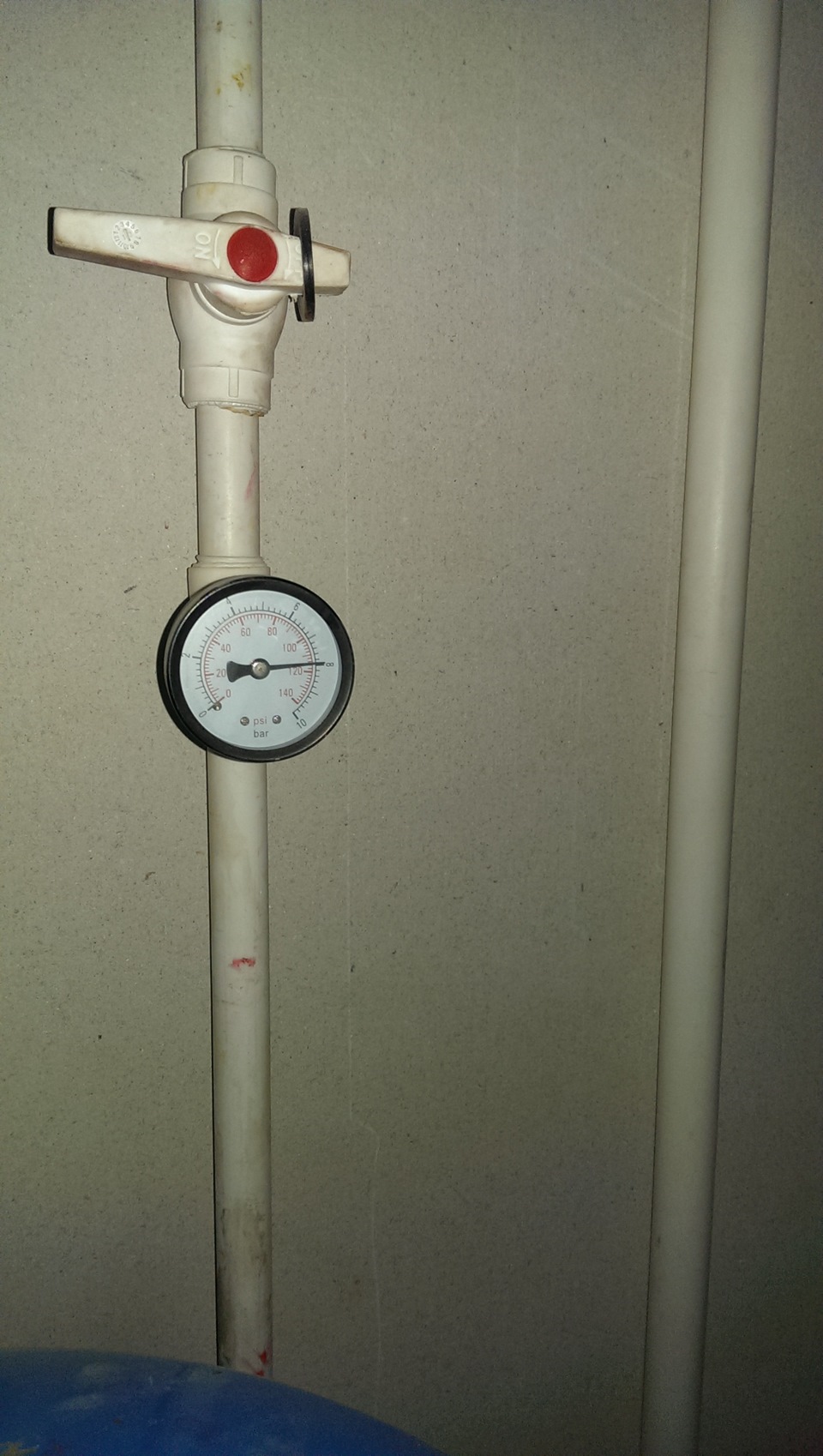

а вот теперь самое главное без чего не обойтись при литье прозрачного материала, это автоклав

матрицы в оснастке загружаются в него и накачивается давление 8 бар.

после полимеризации материала, а это порядка 6-8 часов разбираем матрицу и изымаем изделие

при таком давлении пузырьки воздуха растворяются в пластике.

Теперь о самом печальном на получение идеального изделия убиты кучи денег времени и материалов, но когда любуешься на свои изделия все забывается.

и кому интересно видео издевательства на одном из образцов

Материал изготовления стекол фар: от прошлого к настоящему

Мы привыкли, что понятие эволюции, как правило, касается живых организмов или развития планеты в целом, но и вещи имеют свойство изменяться (модернизироваться), хотя и при помощи людей. Вот и стекла фар прошли хоть и недолгий, но весьма интересный путь от керосинок до современных акриловых изделий.

От первых «самоходных карет»

Осветителями на первых машинах были обычные керосиновые лампы. Дорогу впереди разглядеть было с ними невозможно. Скорее, лампа служила маяком для окружающих о местонахождении авто.

Следующими были ацетиленовые фары (идея была взята от осветительных приборов поездов). Нужен был отдельный бак для выработки ацетилена, кран для его подачи. Получалось трудоемко и неудобно.

Наконец, во втором десятилетии двадцатого века начали применять электрические фары.

Дальше уже начались усовершенствования. В том числе, поиск материала, который сочетал бы в себе высокую прозрачность, прочность и невысокую стоимость.

Из чего делали первые настоящие стекла для фар?

Как нетрудно догадаться, из стекла. До сих пор этот материал используется в автомобильной промышленности. И по сей день остается одним из самых дорогих. А еще очень тяжелым и хрупким: трещин и царапин не избежать даже самым аккуратным водителям. Замена таких фар выходит недешево.

Из плюсов можно выделить хорошую способность пропускать свет.

Поликарбонат

Самая популярная замена стеклянным фарам. Выдержит любую жару и холод, моющие средства. Почти в две сотни раз прочнее стекла. Что важно, очень гибкий, легко изготовить фары любой формы.

Однако он портится от длительного воздействия ультрафиолета и некоторых химических соединений, а еще от песка и камушков.

Срок службы подобных стекол получится немного удлинить за счет регулярного правильного ухода с помощью полироля и абразивной пасты.

Акриловое стекло (оргстекло)

Несмотря на название, по сути – тот же пластик. Поэтому может принимать любые формы. Мутнеет и покрывается трещинами примерно так же, как и поликарбонат. «Время жизни» продлевается при правильном уходе с использованием специальных средств.

К сожалению, идеального материала для стекол фар пока не изобретено. Пока приходится иметь дело с тем, что есть.

Реставрация пластиковых стёкол фар — ЧАСТЬ первая — полировка и защита лаком

Жили были помытые изнутри БИксеноновые фары от AUDI S4.

Жили они не тужили, да внешний вид их был немного уже не совсем новый, нет, конечно они не были «ушатаны вхлам», но тем не менее…

В связи с этим я решил их стёкла привести если не в идеальный, то хотя-бы в удовлетворительный вид. Это очередной шаг на пути к хорошему свету фар!

Для этого мне понадобилось следующее:

1. Шкурки разной зернистости, 600, 800, 1000, 1500 и 3000 (лучше всего выбирать круги производства 3M, обязательно водостойкие, 600-я шкурка у меня была НЕ водостойкая и 2 круга у меня слетели с подложки в процессе полирования).

2. Эксцентриковая шлифовальная машина Bosch PEX 220 A, не большая ёмкость с разбрызгивателем для воды, а так же не большое ведёрко воды с тряпкой.

3. Ватные диски, не большая ёмкость с широким горлом, не много спирта

4. 2-х компонентный лак для восстановления и защиты поверхности пластиковых фар Delta Kits.

5. Спиртовой раствор (75% дистилированной воды + 25% спирта) и мыльный раствор (я взял 300 грамм дистилированной воды и добавил 5 грамм детского мыла), оба раствора залил в ёмкости с распылителями

6. Антигравийная плёнка 3M VENTURESHIELD (на две фары мне понадобился кусок размером 110,5 х 30,5 сантиметров)

Итак, собрав все расходники в одну кучу я приступил-таки наконец к самой работе. Тёплым солнечным днём я расположился с фарами на пластиковом столе на улице.

Положил правую фару на стол, таким образом, что-бы стекло немного торчало над краем стола, что-бы не повредить стол.

До полировки стекло фары имело много мелких рисок от камней и песка, в некоторых местах были царапины.

Установил на шлифмашину круг с зерном 600. Сбрызнул водой стекло фары и шлифовальный круг. Выставил на шлифмашине 3-ю скорость (позже, опытным путём, пришёл к тому, что наилучший результат получается, если выставить скорость на 3,5). и начал располировывать поверхность стекла круговыми движениями со средним нажимом на шлифмашину. Шлифовал до тех пор пока фара не покрылась слоем сошлифованной пластиковой пыли.

Остановился, смыл распылителем пыль со шкурки и с фары, затем протёр фару смоченной в воде тряпкой.

Повторил полирование ещё 2 раза, то есть каждым номером шкурки я полировал стекло по 3 раза с остановкой между проходами на удаление пыли, скопившейся на стекле.

Таким образом перетёр стекло кругами с разной зернистостью в порядке увеличения зерна : 600 > 800 > 1000 > 1500.

Моя шлифмашина имеет подошву, рассчитанную на шлифовальные круги диаметром 120 мм., а я купил круги диаметром 150 мм. и у меня был некий переходник, который прилепляется на липучку подошвы шлифмашины, а на него уже прилепляются на липучке круги 150 мм. Так вот, я пришёл к выводу, что шкурить не плоскую поверхность фары лучше с применением такого переходника, т.к. он имеет толщину порядка 7-8 мм. и он мягкий, поэтому когда круг прислоняется к поверхности, переходник проминается и принимает форму обрабатываемой поверхности — это действительно удобнее, чем шкурка на дубовой поверхности шлифмашины. К тому-же сложнее накосячить с переходником, если рука дрогнет, такое иногда случается, то дубовая шкурка на подошве шлифмашины сразу-же оставляет на стекле риски в виде «змейки» и их потом приходится устранять дополнительно. Когда то же самое происходит с переходником, мягкий переходник просто подламывается и не портит поверхность.

После обработки 1500-м кругом получилась вот такая слегка мутная поверхность, все мелкие повреждения удалились.

На форумах некоторые говорят, что для нанесения лака Delta Kits требуется перешкурить поверхность кругами вплоть до 3000-го.

Кто-то считает, что надо остановиться на 2000-м, есть даже мнения, что надо остановиться на круге 1500. Но при этом другие люди утверждают, что после 1500-й шкурки и нанесения лака остаются видны риски, то есть лак не заливает риски, оставленные 1500-й шкуркой.

Шкурки 2000 и 2500 у меня не было, но была 3000-я и я решил пройтись 3000-й после 1500-й 2 раза, т.к. посчитал, что поверхность после шкурки 1500 остаётся слишком мутной (то есть риски на поверхности очень глубокие, для того, что-бы лак смог их перекрыть после нанесения на стекло) и решил после 1500-й шкурки пройтись ещё 2 раза 3000-й.

В итоге после 3000-й шкурки получилась вот такая слегка мутноватая, но уже почти прозрачная поверхность.

Затем я приступил к процедуре обработки поверхности стёкол 2-х компонентным лаком Delta Kits.

У некоторых может возникнуть вопрос — зачем покрывать перешкуренную поверхность лаком? Ведь можно после 3000-й шкурки отполировать стекло какой-нибудь полиролью до идеально прозрачного состояния и на этом остаться удовлетворённым безупречной прозрачностью стекла.

Возможно!

И я так уже делал 2,5 года назад, в результате уже через 1,5 года поверхность пластика стала мутнеть и пошла пятнами, это видно на видео с демонстрацией работы ДХО:

Доподлинно точно мне не известно, но поговаривают, что при изготовлении пластиковых стёкол фар на заводе на их поверхность наносят некий защитный состав типа лака, который при перетирании шкуркой в процессе полировки стирается и пластиковое покрытие остаётся беззащитным, т.к. полироли постепенно смываются и пластик под воздействием ультрафиолетовых лучей (солнца), кислорода, химических воздействий (мойки), а так же пескоструя и в результате воздействия всех этих факторов пластик начинает окисляться, мутнеет и даже разрушается частично.

ПОЭТОМУ!

После ошкуривания я наношу на поверхность стекла защитный лак Delta Kits.

Производитель рекомендует перед нанесением лака протирать поверхность пластика специальной салфеткой, пропитанной специальным каким-то составом для увеличения адгезии поверхности. В телефонном разговоре с продавцом лака удалось выяснить, что это некий праймер, который используют так-же при вклейке стёкол перед нанесением герметика.

Такой салфетки у меня не оказалось и я решил пойти колхозным путём. Перед нанесением лака с помощью ватных дисков-аппликаторов (таким девочки удаляют косметику) я протёр фары спиртом.

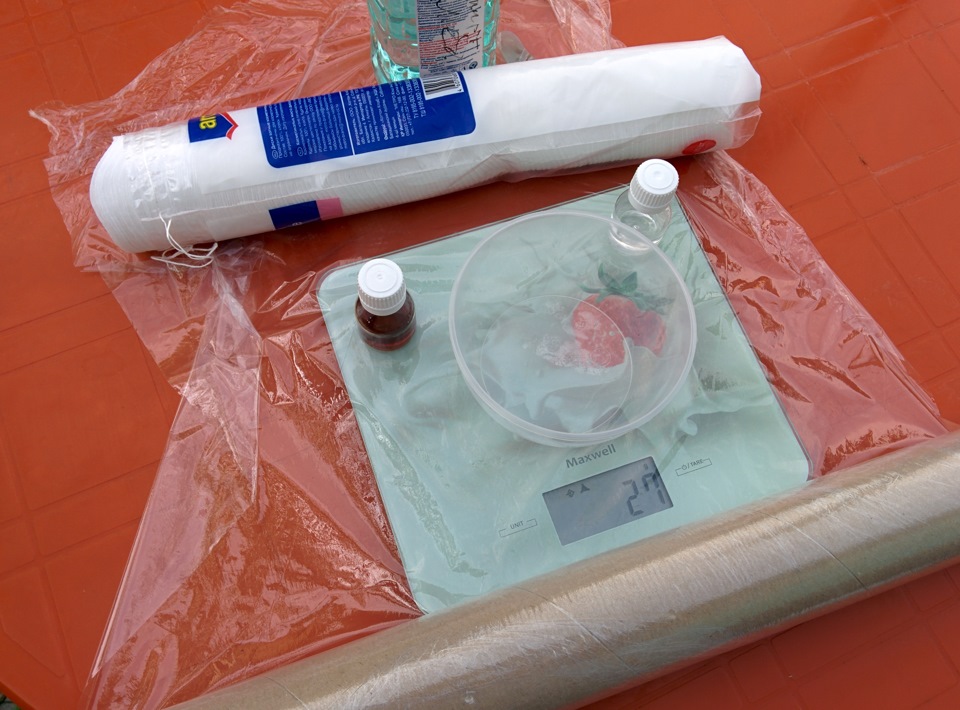

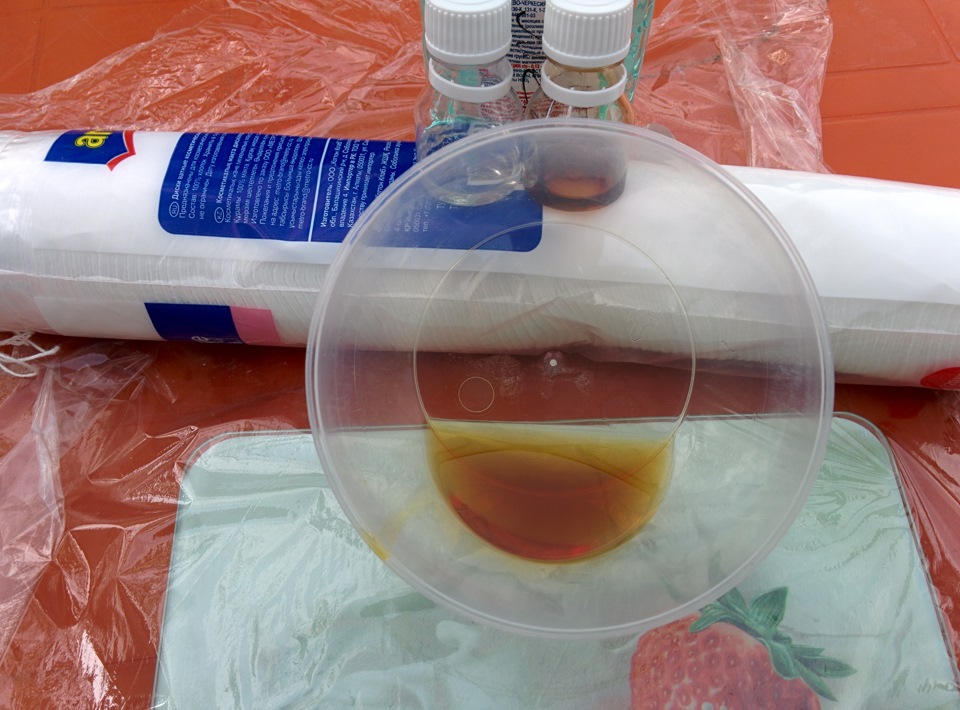

Пока спирт испарялся, я с помощью электронных весов решил приготовить лак.

Требуется смешать его два компонента в пропорции 1 к 1-му.

Вес 2-х пузырьков составляет 27 грамм (если верить электронным весам), предварительно я их оттарировал в НОЛЬ с установленной плошкой.

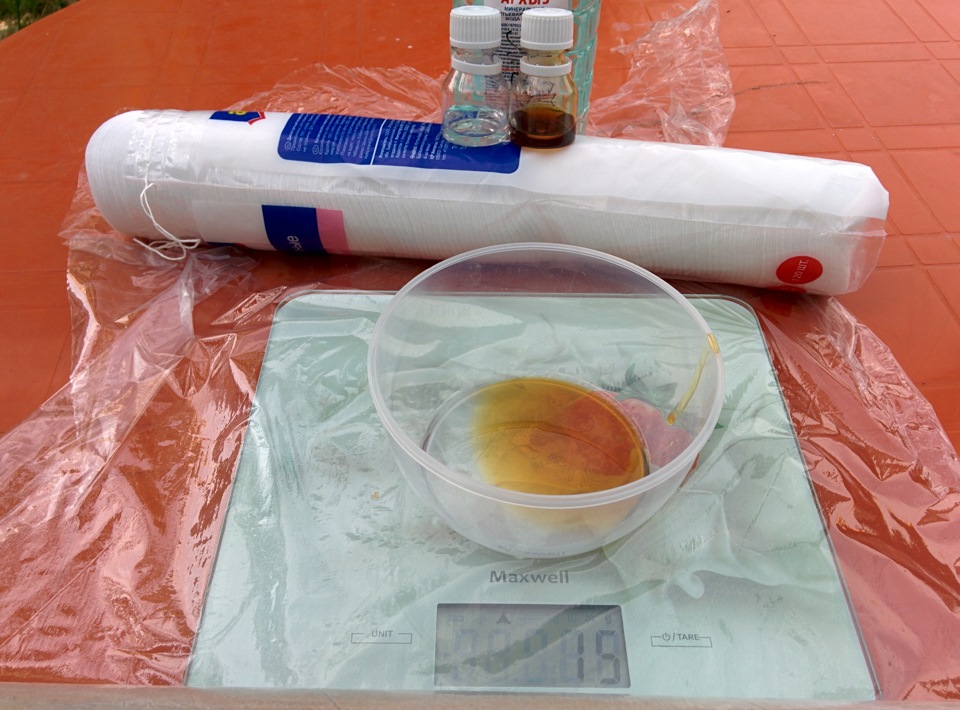

Перед тем как смешивать компоненты я промыл плошку водой, вытер её насухо и так-же протёр её пропитанным спиртом аппликатором, дал ему полностью высохнуть и начал миксовать.

В итоге намешал суммарно 15 грамм готового лака.

После смешивания 2-х компонентов в плошке разболтал, тщательно перемешав их, как рекомендует производитель.

Готовую замешанную смесь нужно использовать в течении 10-ти минут, т.к. потом она начинает полимеризоваться и нанести её на поверхность будет уже не возможно.

С помощью всё тех-же аппликаторов я нанёс лак на стекло.

Наносил движениями снизу вверх, перекрывая первые проходы где-то с 30-ти процентным перехлёстом. Прошёл быстро один раз. Лак очень жидкий, поэтому не следует впитывать его в аппликатор в большом количестве, т.к. он может в процессе нанесения потечь.

При нанесении лака руководствовался ранее просмотренным обучающим видео:

Производство стекол для фар

Производство стекол для фар – достаточно востребованное направление. Каждый водитель хотя бы раз сталкивался с необходимостью их замены.

Нередко оригинальные фары на бюджетных автомобилях быстро трескаются, затираются, а иногда даже прогорают из-за несоответствия мощности лампы и теплоустойчивости самого сырья.

Материалы для производства стекол для фар

Для того чтобы организовать производство стекол для фар, не нужно какого-то специального дорогостоящего оборудования. Фактически заняться этим может любой автолюбитель, имеющий достаточно свободного времени.

В процессе понадобятся следующие материалы:

Важно оговорить момент, касающийся выбора нового материала. Очевидно, что настоящее стекло нельзя использовать в автомобильных фарах из-за его хрупкости и неустойчивости к регулярным нагрузкам. Именно поэтому все модели современных авто применяют заменители: оргстекло и поликарбонат.

Безусловным лидером является поликарбонат, так как имеет следующие показатели:

Оргстекло также может использоваться, однако при этом важно учитывать, что интенсивное применение фар приведет к оплавке поверхности осветительного прибора. Именно поэтому следует учитывать мощность лампы и расстояние до стекла при выборе его типа. Также данный материал имеет меньшую по сравнению с поликарбонатом прочность. Это означает, что даже в случае легкого столкновения на стекле образуются трещины или даже сколы.

Процесс изготовления и производства стекол для фар

Вся процедура, по которой происходит производство стекол для фар, достаточно простая:

Как было замечено ранее, если толщина нового стекла меньше, чем оригинального, на заготовку дополнительно накладывают специальную стеклоткань. Далее всю форму помещают под вакуум. После застывания смолы происходит вышкуривание и шпаклевание. Далее поликарбонатное стекло в специальной рамке помещают в духовку и нагревают до его провисания. Когда оно нагреется, его надевают на заготовку и дают немного остыть. Главное – избежать полного охлаждения, иначе произойдет усадка, и вытащить заготовку будет практически невозможно.

В конце происходит ошкуривание поверхности и его полировка. Нанесение лака необязательно, однако оно предотвратит преждевременное стирание поверхности.