Погрузочно разгрузочные и погрузочно транспортные машины

Погрузочно-разгрузочные машины

Применение погрузочно-разгрузочных машин и другого оборудования при грузопереработке лежит в основе механизации погрузочно-разгрузочных работ. Выбор средств механизации определяется следующими факторами:

видом груза (насыпной, штучный, длинномерный) и его физико-механическими свойствами; типом транспортных средств; объёмом выполняемых работ.

Для выполнения погрузочно-разгрузочных, перегрузочных, укладочных работ с насыпными или тарно-штучными грузами применяют погрузчики периодического действия с различными грузозахватными приспособлениями, самоходные погрузчики непрерывного действия, специальные вагоноразгрузочные машины, которые осуществляют только разгрузку вагонов.

Все эти машины имеют индивидуальный привод (электрический, гидравлический или двигатель внутреннего сгорания).

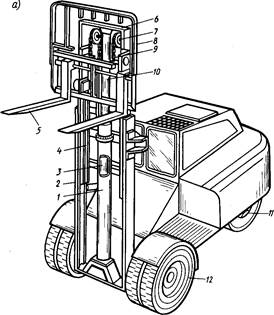

Электропогрузчики (рис. 1) обычно используют для выполнения погрузочно-разгрузочных работ в стеснённых условиях внутри складов, вагонов, контейнеров, на территории грузовых районов. Рабочим органом служит телескопическая рама, которая может наклоняться вперёд на 3° и назад на 8°. По раме перемещается каретка с вилами или другими грузозахватными устройствами — штырями, кантователями, крюками и т. п.

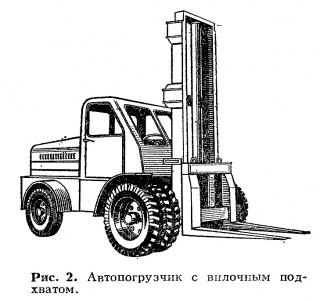

Для переработки грузов на открытых площадках применяются автопогрузчики грузоподъёмностью от 1 до 40 т (рис. 2).

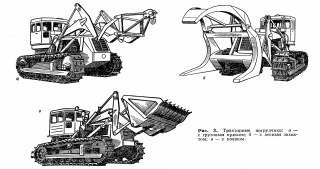

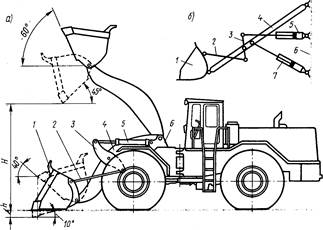

Тракторные погрузчики (рис. 3), оборудованные различными грузоподъёмными органами, используются для переработки широкой номенклатуры грузов: сыпучих (ковшом), круглого леса (лесным захватом), штучных грузов (монтажным крюком).

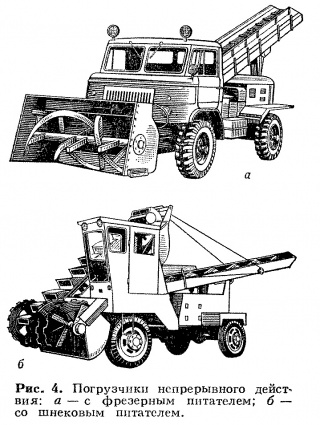

Погрузчики непрерывного действия (рис. 4) предназначены для погрузки сыпучих и мелкосыпучих грузов непрерывным потоком в вагоны, выгрузки грузов в штабели и отвалы, перегрузки грузов с одного вида транспорта в другой. Такой погрузчик на автомобильном, железнодорожном или гусеничном ходу имеет питатель, транспортирующий и отвальный конвейеры. Питатели выполняются в виде винтов, лопасти, ковшей, фрез, нагребающих лап, шаровых головок и др. В качестве транспортирующих устройств применяются скребковые, ленточные, винтовые конвейеры, многоковшовые элеваторы.

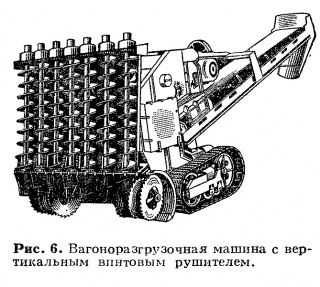

Вагоноразгрузочные машины используются в основном для разгрузки из подвижного состава грузов, перевозимых навалом. Для разгрузки крытых вагонов применяются машины периодического и непрерывного действия.

К машинам периодического действия относятся механические лопаты (рис. 5), скребковые и одноковшовые разгрузчики, которые производят разгрузку сыпучих грузов.

Машины непрерывного действия в винтовым, многоскребковым или другим рабочим органом используются для переработки как сыпучих, так и слёживающихся грузов (соль, минеральные удобрения, известь и т. п.).

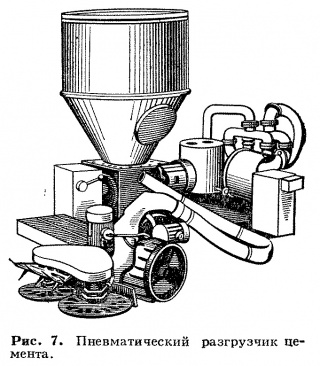

Погрузчиком с вертикальным винтовым рушителем (рис. 6) выгружают грузы, склонные к слёжванию; погрузчиком с навесным многоскребковым конвейером — зерно; пневморазгрузчиком — цемент (рис. 7).

Переработку руды, угля и других подобных грузов ведут машинами с подъёмным элеватором.

Основным средством разгрузки массовых грузов, перевозимых в крытых вагонах и полувагонах, является вагоноопрокидыватель. На разгрузке зерна используются специализированные инерционные разгрузочные машины.

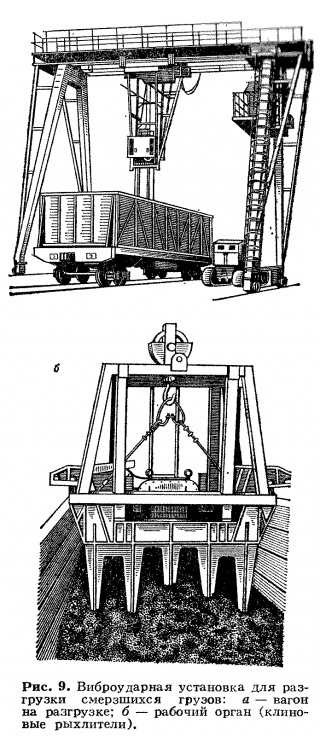

Пр перевозке грузов в различных климатических зонах происходит смерзание и слёживание грузов. Для восстановления сыпучести смёрзшихся грузов и очистки вагонов от остатков грузов применяются бурорыхлительные (рис.8), виброрыхлительные, виброударные (рис. 9) машины, которые состоят из портала и рабочего органа с приводом, подведённым к порталу. Разрыхлённый груз выгружается через люки полувагонов. Ускорению выгрузки способствуют накладные вибраторы (рис. 10), разрыхляющие груз, и вибраторы, применяемые для очистки вагонов от остатков сыпучих грузов.

Погрузочно-разгрузочные машины

Основные технико-экономические показатели и оценка экономической эффективности строительных машин. Транспортные, транспортирующие и погрузочно-разгрузочные машины. Общая характеристика транспортирования строительных грузов автомобильным, железнодорожным, водным и воздушным (грузовые самолеты, вертолеты и дирижабли) транспортом. Конвейеры и пневмотранспортные установки. Грузовые автомобили, тракторы, пневмоколесные тягачи. Грузовые автомобили. Автомобили-самосвалы и автопоезда. Полуприцепы-панелевозы. ТРАНСПОРТИРУЮЩИЕ МАШИНЫ И ОБОРУДОВАНИЕ. Ленточные и пластинчатые конвейеры, эскалаторы. Ковшовые конвейеры и подъемники непрерывного действия. Винтовые и вибрационные конвейеры. Установки всасывающего и нагнетательного действия для пневматического транспортирования материалов. Автоцементовозы.

Погрузочно-разгрузочные машины

Погрузочно-разгрузочные машины в строительстве применяют для погрузки штучных и сыпучих грузов, разгрузки их с транспортных средств, а также для перемещения и складирования в пределах строительной площадки. Они представляют собой преимущественно самоходные колесные или гусеничные подъемно-транспортные машины.

По принципу выполнения рабочих операций Погрузочно-разгрузочные машины делят на машины цикличного и непрерывного действия. Первые являются универсальными и могут применяться в различных условиях благодаря наличию многих видов рабочего оборудования; вторые применяют на объектах с большим объемом работ по погрузке, перемещению и разгрузке сыпучих строительных материалов, а также там, где рабочий процесс должен быть непрерывным.

В зависимости от назначения погрузочно-разгрузочные машины разделяют на погрузчики для штучных грузов — автопогрузчики и для сыпучих грузов — одно- и многоковшовые погрузчики.

Для разгрузки материалов с железнодорожного подвижного состава используют разгрузчики узкоспециального назначения различных конструкций, например, со скребковым, бурофрезерным, всасывающим рабочими органами.

Автопогрузчики. Основным видом рабочего оборудования автопогрузчиков является вилочный захват, который подводят под груз или штабель из отдельных мелких грузов, установленный на подставках. С помощью вилочных погрузчиков перегружают и транспортируют штучные железобетонные изделия, поддоны с кирпичом, оборудование, длинномерные пиломатериалы, профильный металл.

Вилочные автопогрузчики изготовляют на базе автомобильных узлов (мостов, коробок передач, рулевого управления, тормозных устройств и др.) с двигателями внутреннего сгорания или с электродвигателями, работающими от аккумулятора. Все агрегаты (рис.67,а) монтируются на ходовой раме, которая опирается на передний 12 и задний 11 мосты погрузчика.

|  |

| Рис.67. Вилочный автопогрузчик |

В отличие от обычного автомобиля у вилочных погрузчиков двигатель и управляемые колеса располагаются сзади, а ведущий мост со сдвоенными пневмоколесами — спереди. Это обусловлено тем, что передняя часть погрузчика воспринимает нагрузку от рабочего оборудования и груза. Ходовое оборудование погрузчиков приспособлено для работы на площадках с твердым покрытием. Заднее расположение управляемых колес создает погрузчику хорошую маневренность.

Подъемная, часть погрузчика — грузоподъемник (рис.67,б) состоит из шарнирно укрепленной на раме погрузчика основной вертикальной рамы 2, выдвижной внутренней рамы 4 и грузовой каретки 8 с вилочным захватом 5. Для надежного захвата груза основная рама подъемника может отклоняться вперед от вертикальной плоскости на угол 3. 4°, а для обеспечения устойчивости в транспортном положении—на 12. 15° назад, что осуществляется с помощью двух гидравлических цилиндров. Выдвижная рама перемещается по направляющим основной рамы гидравлическим цилиндром 1 Корпус гидроцилиндра опирается на нижнюю поперечину основной рамы, а поршень 3 и шток 10 шарнирно связаны с верхней балкой выдвижной рамы 6. Одновременно по направляющим рамы перемещается грузовая каретка с помощью обратного цепного полиспаста. Последний образован двумя пластинчатыми цепями 9, перекинутыми через звездочки 7, установленными на верхней балке подвижной рамы 6. Концы цепей закреплены на основной раме и на грузовой каретке. Благодаря этому грузовая каретка движется с удвоенной скоростью и проходит путь в два раза больший, чем ход выдвижения штока гидроцилиндра.

Поступательное движение штоков гидроцилиндров рабочего оборудования вилочного автопогрузчика создается давлением жидкости насосов, приводимых во вращение двигателем автопогрузчика. Для уменьшения усилий управления в систему управляемых колес подключен специальный гидроусилитель рулевого управления. Для привода гидроусилителя рулевого управления установлен насос. Управление гидроусилителем сблокировано с рулевой колонкой и осуществляется автоматически.

Вилочные погрузчики выпускаются грузоподъемностью 3. 5т с высотой подъема груза до 6м и скоростью перемещения с грузом до 20 и без груза до 40км/ч. Автопогрузчики оборудуются различными съемными видами рабочего оборудования — грейфером (схватом) для бревен, ковшом для сыпучих грузов, крановой стрелой и другими приспособлениями, расширяющими область их применения. Так, для работы с длинномерными грузами, с которыми обычный погрузчик не приспособлен работать, применяют автопогрузчики с боковым расположением грузоподъемника. Грузоподъемник поворачивается относительно продольной оси, а длинномерный груз вилочным захватом укладывается на боковые кронштейны вдоль машин и в таком положении транспортируется в узких проходах складов.

В зависимости от ходового оборудования погрузчики могут быть гусеничными и пневмоколесными. Гусеничные погрузчики имеют высокую проходимость и развивают большее напорное усилие, пневмоколесные — большую маневренность и высокие транспортные скорости. В качестве базовых машин для погрузчиков применяют специальные пневмоколесные шасси, гусеничные и колесные промышленные тракторы погрузочных модификаций или тракторы общего назначения. Специальные пневмоколесные шасси состоят из двух шарнирно соединенных между собой полурам. Шарнирное сочленение полурам позволяет осуществить погрузку-разгрузку с минимальным маневрированием за счет взаимного поворота полурам на угол до 40° в плане в обе стороны от продольной оси машины.

Погрузочные модификации тракторов промышленного типа изготовляют с учетом установки на них погрузочного оборудования и работы с ним. Его располагают на базовой машине спереди или сзади относительно двигателя. Силовые передачи гусеничных и колесных тягачей, а также специальных шасси выполняют гидромеханическими с трехскоростной коробкой перемены передач (три скорости вперед и три одинаковые скорости назад). Такая передача приспособлена для частого реверсирования движений при автоматическом переключении передач и наиболее полно отвечает рабочему режиму одноковшовых погрузчиков.

По способу разгрузки рабочего органа различают погрузчики: с передней разгрузкой (фронтальные погрузчики), с боковой разгрузкой (полуповоротные погрузчики), с задней разгрузкой (перекидной тип погрузчика). Наиболее распространены в строительстве фронтальные и полуповоротные погрузчики на пневмо-колесном и гусеничном ходу с объемным гидроприводом погрузочного оборудования.

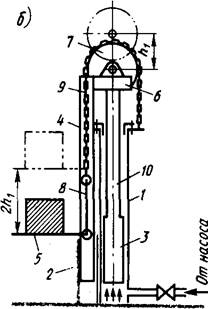

Фронтальные погрузчики. Они обеспечивают разгрузку ковша со стороны разработки материала. Погрузочное оборудование погрузчика шарнирно ‘крепится к портальной раме 6, жестко установленной на основной раме базовой машины (рис.68.). Оно состоит из рабочего органа, стрелы, рычажного механизма и гидроцилиндров двустороннего действия. Рабочий орган погрузчика — ковш /,установлен на стреле 4 и управляется рычажным механизмом, состоящим из двух пар коромысел 3 и поворотных тяг 2, приводимых в движение двумя гидроцилиндрами 5 поворота ковша. Подъем и опускание стрелы осуществляются двумя гидроцилиндрами 7. Гидравлический привод рабочего оборудования позволяет плавно изменять скорости в широких пределах и надежно предохранять его от перегрузок. Рабочий процесс фронтального погрузчика, оборудованного ковшом, состоит из следующих операций: перемещение погрузчика к месту набора материала с одновременным опусканием ковша, внедрение ковша в материал напорным усилием машины, подъем ковша со стрелой, транспортировка материала к месту разгрузки и разгрузки ковша опрокидыванием.

Рис. 68. Одноковшовый фронтальный погрузчик: а—схема конструкции; б—кинематическая схема погрузочного оборудования Рис. 68. Одноковшовый фронтальный погрузчик: а—схема конструкции; б—кинематическая схема погрузочного оборудования |

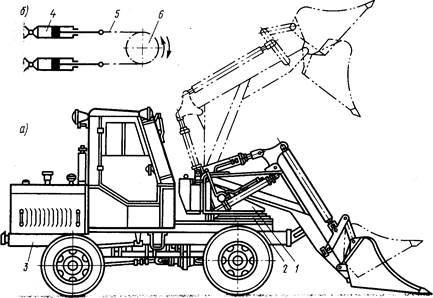

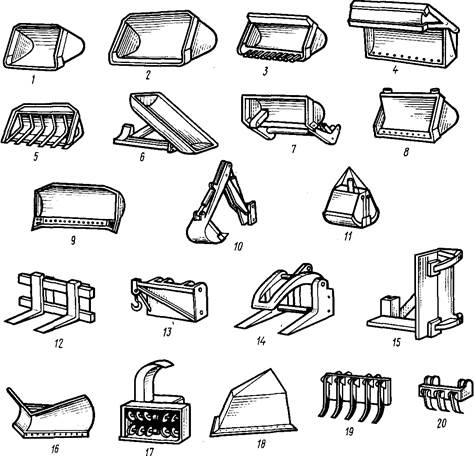

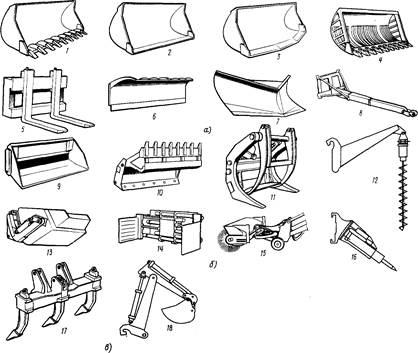

Полуповоротные погрузчики (рис.69.). В отличие от фронтальных эти машины обеспечивают разгрузку ковша и сменных рабочих органов впереди и на обе стороны на угол до 90° от продольной оси. Это сокращает время на развороты и позволяет использовать их для работы в стесненных условиях. Конструктивно полуповоротные погрузчики отличаются от фронтальных тем, что погрузочное оборудование монтируется на поворотной платформе 1, которая, в свою очередь, через опорно-поворотное устройство 2 опирается на ходовую раму 3 базовой машины. Вращательное движение поворотная платформа получает с помощью двух горизонтально расположенных гидроцилиндров 4, штоки которых соединены между собой пластинчатой цепью 5, огибающей звездочку 6 поворотной платформы. Кроме основного ковша одноковшовые погрузчики оснащаются многими видами сменного и навесного оборудования — ковшами увеличенной и уменьшенной вместимости, грейферными двухчелюстными ковшами, ковшами с боковой разгрузкой, поворотными захватами, используемыми для погрузки в транспортные средства и складирования штучных и длинномерных грузов, лесоматериалов, установки столбов и другим оборудованием. Некоторые виды такого сменного и навесного оборудования представлены на рис.70, 71. Техническая производительность одноковшовых погрузчиков (м 3 /ч) определяется с учетом физических свойств разрабатываемого материала и условий работы.

Рис.69. Полуповоротный одноковшовый погрузчик: а — схема конструкции; б — кинематическая схема механизма вращения платформы Рис.69. Полуповоротный одноковшовый погрузчик: а — схема конструкции; б — кинематическая схема механизма вращения платформы |

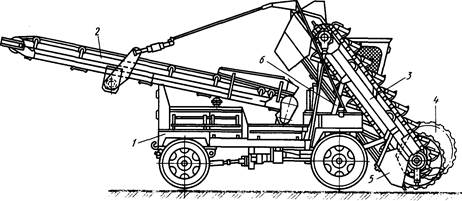

Многоковшовые погрузчики. Они относятся к машинам непрерывного действия. Их применяют для погрузки в транспортные средства сыпучих и мелкокусковых материалов (песка, гравия, щебня, шлака, сколотого льда и снега), а также для засыпки траншей грунтом. Многоковшовые погрузчики монтируют на самоходном гусеничном или пневмоколесном шасси, в конструкции которого используются детали и узлы тракторов и автомобилей. По конструкции рабочего органа различают погрузчики шнекоковшовые, роторные, дисковые и с подгребающими лапами. Шнекоковшовый рабочий орган имеет шнековый питатель и ковшовый элеватор для подачи материала на ленточный конвейер. Роторные погрузчики разрабатывают материал шаровыми или ковшовыми фрезами. В дисковых погрузчиках материал подается двумя дисками, вращающимися во встречном направлении.

| Рис.70. Сменное рабочее и навесное оборудование одноковшовых погрузчиков: ковши: 1 ‑ нормальный; 2 ‑ увеличенный; 3 ‑ уменьшенный; 4 ‑ двухчелюстной; 5 ‑ скелетный; 6 ‑ с боковой разгрузкой; 7 ‑ с увеличенной высотой разгрузки; 8 ‑ с принудительной разгрузкой; 9 ‑ бульдозерный отвал; 10 ‑ экскаватор: 11 ‑ грейфер; 12 ‑ грузовые вилы; 13 ‑ кран; 14 ‑ челюстной захват; 15 ‑ захват для столбов и свай; 16 ‑ плужный снегоочиститель; 17 ‑ роторный снегоочиститель; 18 ‑ кусторез; 19 ‑ корчеватель-собиратель; 20 ‑ асфальтовзламыватель |

| Рис.71. Некоторые сменные рабочие органы и дополнительное оборудование: а — рабочие органы без силового привода; б ‑ рабочие органы с силовым приводом; в ‑ дополнительное оборудование; 1 ‑ ковш для скальных пород с зубьями; 2‑ковш без зубьев с прямолинейной режущей кромкой; 3‑ковш без зубьев с V‑образной режущей кромкой; 4‑скелетный ковш; 5‑грузовые вилы; 6 ‑ бульдозерный отвал; 7‑плужный снегоочиститель; 8‑грузовая безблочная стрела; 9‑ковш с принудительной разгрузкой; 10‑двухчелюстный ковш; 11‑захват для длинномеров; 12‑бур-столбостав; 13‑ковш для распределения бетона; 14‑захват для пакетов; 15‑дорожная щетка; 16‑гидравлический молот; 17‑рыхлитель; 18‑обратная лопата экскаватора |

Подгребающие лапы подают материал на конвейер благодаря специальной кинематике движения. Главным параметром многоковшовых погрузчиков является производительность. Их выпускают производительностью 40, 80, 160, 250 м 3 /ч с высотой погрузки 2,4. 4,2 м.

Рис. 72. Многоковшовый погрузчик со шнекоковшовым рабочим органом Рис. 72. Многоковшовый погрузчик со шнекоковшовым рабочим органом |

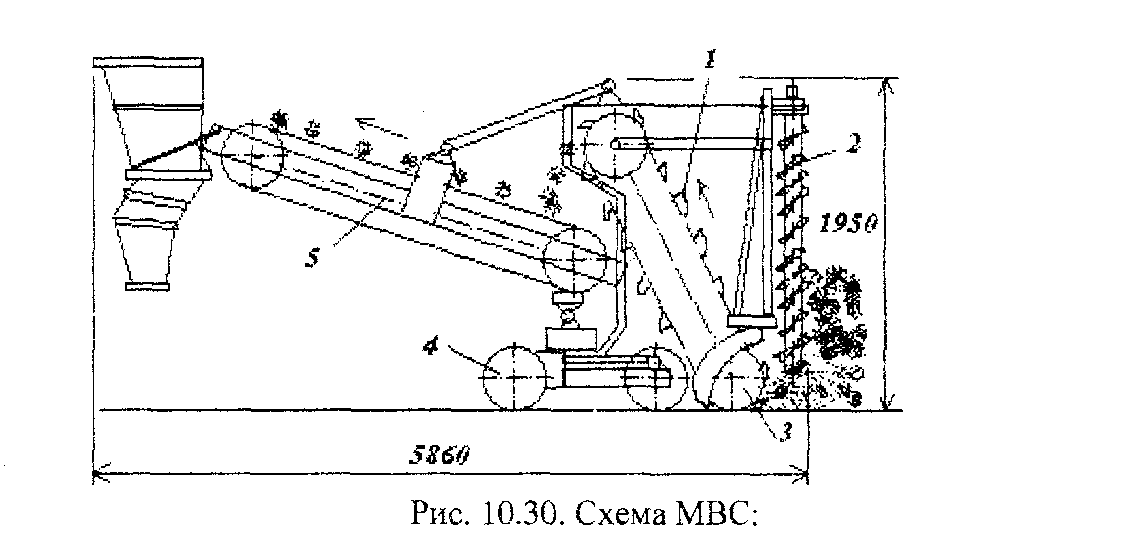

Многоковшовый погрузчик с шнекоковшовым органом (рис.72.) состоит из следующих основных узлов: пневмоколесного шасси 1 с обеими ведущими осями, наклонного ковшового конвейера 3 с винтовым (шнековым) питателем 4, ленточного поворотного в плане и в вертикальной плоскости конвейера 2. Для лучшей подачи материала к питателю на раме ковшового конвейера установлен отвал 5. Ковшовый конвейер устанавливается в рабочее и транспортное положения с помощью двух гидроцилиндров 6. При поступательном движении погрузчика материал винтовым питателем подается в непрерывно вращающийся ковшовый конвейер и далее через приемное устройство и ленточный конвейер в транспорт. Поворотные движения ленточного конвейера позволяют изменять высоту загрузки, а также загружать подвижной состав по обе стороны от продольной оси погрузчика. Поступательная скорость погрузчика выбирается в зависимости от высоты штабеля материала и производительности. Все основные механизмы, кроме привода ковшового конвейера, приводятся в действие с помощью гидроцилиндров двустороннего действия, работающих от гидросистемы погрузчика.

Машины с загребающими лапами (рис.73.), обычно используемые как снегоуборочные, применяют также для погрузки мелко- и среднекусковых, преимущественно малоабразивных, материалов, например угля.

Загребающая лапа 6 является составной частью шарнирного четырехзвенника, включающего также кривошип 7 и тягу 8, смонтированные на лотке 9. При вращении кривошипов, приводимых в движение через расположенный под лотком карданный вал, и непрерывной подаче машины на штабель лапы поочередно загребают материал, и подают его на скребковый конвейер 10. Для работы с абразивными строительными материалами эти машины непригодны из-за быстрого изнашивания шарнирных узлов четырехзвенников.

ПОГРУЗОЧНО – РАЗГРУЗОЧНЫЕ МАШИНЫ НА ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ И ИХ КЛАССИФИКАЦИЯ

ПРМ классифицируются по нескольким признакам:

1. По характеру грузонесущего (рабочего) органа ПРМ делятся на:

— машины цекличного (прерывного) действия (МПД);

— машины непрерывного действия (МНПД).

2. По сфере применения ПРМ делятся на:

— универсальные, предназначенные для широкой номенклатуры грузов (к ним относятся краны и погрузчики);

— специальные, предназначенные для определенной группы грузов.

3. По мобильности ПРМ делятся на:

— передвижные, передвигающиеся вдоль вагонов (краны и погрузчики);

— стационарные, устройства вдоль которых передвигаются вагоны (бункера).

4. По типу ходовой части ПРМ подразделяются на:

— машины на колесном ходу;

— на чусеничном ходу.

5. по типу силовой установки ПРМ делятся на:

— с электрическим двигателем (электропогрузчики, козловые и мостовые краны);

— с двигателем внутреннего сгорания, работающем на жидком топливе (стреловые краны, автопогрузчики).

Движение рабочего органа характеризуется рабочим циклом (периодом одного цикла). Рабочий цикл это время от захвата груза до его следующего захвата которое характеризуется временем цикла (Тц), еденица измерения, сек.

Во время цикла входят следующие операции: захват (зачерпывание, застропка) груза, разворот ПРМ (при необходимости), перенос груза (груженый рейс), высвобождение (высыпание, отстропка) груза, возврат в порожнем направлении (порожний рейс).

К машинам цикличного действия (МПД) относятся такие машины, у которых грузонесущий орган перемещает груз поштучно или порциями, периодически останавливаясь для захвата и освобождения груза.

МПД подразделяются на 3 группы:

1. Погрузчики периодического действия, к ним относятся электропогрузчики и автопогрузчики. В качестве грузонесущего органа у них служит: ковш, вилы, штырь, кантователь.

2. Краны: козловые; мостовые;стреловые на ж/д ходу; стеллажные и др. В качестве грузонесущего органа используется: универсальный четырехзвенный строп; грейфер; ковш; автостроп; спредер.

P.S. Автостроп – это специальное устройство, предназначенное для застропки и отстропки среднетоннажного контейнера. Он оснащен электродвигателем, приводом перемещения кареток и механизма наводки.

Спредер – это устройство предназначенное для застропки и отстропки крупнотоннажных контейнеров. Он оснащен электродвигателем, редуктором,открытыми цилиндрическими зубчатыми колесами и поворотным кулачком, что погволяет осуществлять подъем, перемещение, поворот и опускание крупнотоннажных контейнеров.

3. Вагоноопрокидыватели: роторные, боковые, башенные. В качестве грузонесущего органа служит ротор.

МНПД делятся на 5 групп:

1. Конвейеры: ленточные (транспортеры), скребковые, винтовые (шнековые),инерционные, вибрационные гравитационные (рольганги). Грузонесущим органом конвейеров служат: лента, скребки, винт, сила инерции, сила тяжести.

2. Элеваторы: ковшовые, полочные, люлечные. Грузонесущим органом элеваторов служат: ковши, полки, люльки.

3. Гидравлические установки: самотечные, напорные. Грузонесущим элементам служит давление воды создаваемое геодезическим перепадом отметок при транспортировании и давление создаваемое насосом.

4. Пневматические установки: всасывающего действия и нагнетательного действия Грузонесущим элементам служит воздушное давление создаваемое воздуходувкой или воздушным насосом.

5. Специальные: бункерные устройства различных типов. Грузонесущими элементами служат силы тяжести, инерции, вибрации и т.д.

СКЛАДЫ, ГРУЗОВЫЕ ПУНКТЫ, ГРУЗОВЫЕ РАЙОНЫ И ТРАНСПОРТНО – СКЛАДСКИЕ КОМПЛЕКСЫ

Поскольку изготовление, поставка и сбыт товаров не всегда согласованы по времени и количеству, возникает необходимость хранения товаров на складе.

Склады – это комплекс производственных зданий, инженерных сооружений, подъемно – транспортных машин и оборудования, вычислительной техники, средств управления и контроля за выполнением работ, предназначенный для приемки,размещения и хранения поступающих товаров, подготовки их к потреблению и отправке к потребителю.

Склады на железнодорожном транспорте классифицируются по рядупризнаков:

1. По выполняемой функции склады делятся на:

— базисные, предназначенные для государственных резервов или долгосрочного хранения;

— перевалочные, находятся в пунктах перевалки с одного вида транспорта на другой и пограничных переходах.

2. По способу хранения грузов склады делятся на:

— закрытого (полузакрытого) типа, предназначены для ценных грузов и грузов боящихся атмосферных осадков. Они делятся на 2 подгруппы: 1- крытые склады; 2 – навесы (крытые платформы).

— открытого типа, предназначены для грузов, не боящихся атмосферных осадков. Они делятся на 2 подгруппы: 1- открытые площадки; 2 – открытые платформы.

Уровень поверхности открытых площадок должен быть на уровне шпал или ОГР, а открытых платформ, крытых складов и платформ(с навесами или крышами) – на уровне пола вагона.

3. По ассортименту хранениягрузов склады делятся на:

— универсальные, для совместного хранения грузов, допускающих одинаковые условия хранения;

— специализированные, для раздельного хранения грузов определенных видов (жидких, сыпучих, взрывчатых и др.).

Все грузы грузят и выгружают в местах общего пользования (МОП), к ним относятся станции РЖД и в местах необщего пользования (МНОП), т.е. на путях промышленных предприятий.

В состав МОП и МНОП могут входить грузовые пункты (ГР) – это территория, на которой располагаются специализированый склад, комплект погрузочно – разгрузочных машин, необходимое путевое развитие ж/д путей для подачи вагонов на погрузку – выгрузку, автомобильные подъезды, служебно – технические здания и другие вспомогательные устройства.

Одной из важнейших инженерных задач является определение потребной технической оснащенности ГП, т.е. необходимого количестваПРМ, площади склада, длины погрузо – разгрузочного фронта для выполнения заданного объема работ. Необходимость таких расчетов возникает при строительстве новых ГП и переустройстве существующих.

Грузовой район(ГР) это совокупность нескольких ГП на одной охраняемой территории с контрольно – пропускными пунктами (КПП). Т.е. ГР представляетсобой частьчасть территории грузовой станции, на которой находится транспортно – складской комплекс (ТСК), представляющий собой совокупность складов, ПРМ и устройств для погрузки, выгрузки и хранениягрузов и выполнения информационно – коммерческих операций.

В зависимости от объема и характера работы ГРбывают 2 видов: ощего типа (неспециализированные), предназначенные для переработки нескольких родов грузов, и специализированные районы для переработки одного рода груза.

В грузовом районе располагаются крытые склады для тарно- штучных грузов (ТШГ), открытые площадки для контейнеров и тяжеловесных грузов. В ГР уделяется особое внимание для беспрепятсявенного движения автотранспорта по его территории, организуются стоянки для автомобилей и автоприцепов.

Транспортно –складской комплекс(ТСК) это современный крупный механизированный ГР со значительным объемом работ. На территории ТСК располагаются товарные конторы (или агентства фирменного транспортного обслуживания (АФТО) для работы с клиентами ж/д транспорта (грузоотправителями и грузополучателями).

ГРУЗОВЫЕ ОПЕРАЦИИ. ПОНЯТИЕ О МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ ПОГРУЗО – РАЗГРУЗОЧНЫХ РАБОТ

Операции, выполняемые на ж/д станциях, можно разделить на технические, грузовые и коммерческие.

К техническимоперациям относятся формирование, расформирование поездов, подача и уборка вагонов к грузовым фронтам, обработка составов по прибытию и отправлению.

К грузовымоперациям относятся погрузка вагонов, автомобилей, судов и выгрузка из подвижного состава грузов, сортировка транзитных грузов, перегрузка, т.е. перевалка с одного вида транспорта на другой.

В свою очередь грузовые операции можно разделить на основные(наиболее трудоемкие работы по перемещению груза) и вспомогательные операции(не требующие больших усилий, такие как: захват и освобождение груза, управление захватами и механизмами, укладка груза в штабель без переноски).

К коммерческимоперациям относят прием, выдачу и взвешивание грузов, оформление перевозочных документов, исчисление платы за перевозку и расчеты с отправителями и получателями, розыск грузов, финансовую и кассовую ответственность.

На складе выполняются разного рода операции : прием груза, размещение его на складе ( т.е. укладка в стеллажи и штабели), хранение, внутрискладские перемещения, отборка из мест хранения, комплектование и упаковка, формирование пакетов, укладка груза на поддоны и т.д.

Эти операции выполняются с разным уровнем механизации:

0 –й уровень – основные и вспомагательные операции выполняются вручную.

1 – й уровень механизарованный, основные операции выполняю механизмы, а вспомогательные операции выполняются вручную.

2 – й уровень – комплексно – механизированный, основные и часть вспомогательных операций (захват и освобождение груза) выполняют механизмы, а управление механизмами и захватами выполняются вручну.

3 – й уровень – автоматизированный, основные и вспомогательныеоперации выполняются механизмами, а управление осуществляет оператор.

ЗАДАЧИ, СТРУКТУРА ПОГРУЗО – РАЗГРУЗОЧНЫХ РАБОТ И СПОСОБЫ ОРГАНИЗАЦИИ РАБОТ

Операции по погрузке, выгрузке грузов могут выполнять любые хозяйствующие субъекты независимо от ведомственной принадлежности и формы собственности (закон о ж/д транспорте РФ).

На местах неощего пользования (МНОП) эти операции производятся грузоотправителями и грузополучателями, а конкретно:

— силами посредников – предприятиями промышленного ж/д транспорта (ППЖД) или погрузочно – транспортными управлениями (ПТУ);

— стивидоры(подразделения портов – при перевозке).

Для переработки грузов на ПРК используют два способа обслуживания:

— передвижными бригадами (выездной способ), т.е. передвижная бригада базируется на одном из производственных участков и обслуживает 2 – 3 станции.

Технология погрузо – разгрузочных работ предусматривает решение следующих задач:

— обеспечение погрузки и выгрузки вагонов с наименьшими затратами (трудовыми и материальными);

— содержание ПРМ в исправном состоянии, их обслуживание и ремонт

— обеспечение сохранности грузов и вагонов;

-совершенствование системы организации ПРР (повышение уровня механизации);

— сокрвщение продолжительности грузовых операций;

— повышение производительности труда, рентабельности производства и снижение себестоимости.

Одним из важных направлений решения задач транспорта является развитие ТГС, а именно:

— закрытие малодеятельных (нерентабельных) грузовых объектов и передаче грузов на автотранспорт;

— внедрение пакетных и контактных перевозок и дальнейшее их развитие;

— разработка и внедрение на ПРР автоматических грузозахватных устройств;

— широкое внедрение специализированных саморазгружающихся вагонов (думкары, хопперы и др.);

— создание, разработка и внедрение средств научно – технического прогресса (робототехники и компьютеризация ПРР).

ТРАНСПОРТНО – ГРУЗОВЫЕ СИСТЕМЫ ДЛЯ ПЕРЕРАБОТКИ НАСЫПНЫХ (НАВАЛОЧНЫХ) ГРУХОВ

ХАРАКТЕРИСТИКА НАСЫПНЫХ ГРУЗОВ

(на самостоятельной изучение)

ТЕХНОЛОГИЯ ПОГРУЗКИ НАСЫПНЫХ ГРУЗОВ В КРЫТЫЕ ВАГОНЫ

Крытые вагоны могут быть:

— универсальные с объемом кузова 106 и 120 м 3 ;

— специализированные цельнометаллические бункерного типа ;

— для перевозки грузов, боящихся атмосферных осадков;

— для перевозки минеральных удобрений – вагоны – хопперы – минераловозы;

Загрузка этих вагонов осуществляется следующим образом:

К загрузочному бункеру прикреплены четыре телескопические отпускные трубы диаметром 220 и 240 мм. На крыше крытого вагона имеются четыре верхних люка (колпаки) с отверстиями круглой или квадратной формы. Погрузка сыпучих грузов в КР осуществляется посредствам отпускных труб путем их заводки в люки вагона. Вместо отпускных труб можно использовать брезентовые рукава. В нерабочем состоянии эти трубы (рукава) подняты.

Техническая производительность каждой трубы Птех = 1000кН/ч. Техническая производительность всей установки Птех = 1000 × 4 = 4000 кН/ч.

Технология погрузки насыпных грузов следующая:

— производится подготовительная операция – проверяется плотность закрытия дверей (люков);

— вручную открываются верхние люка (колпаки) вагона;

— отпускные трубы бункера вручную устанавливаются (заводятся) в люка вагона;

— открываются люки бункера;

— осуществляется регулирование подачи насыпного груза и разравнивание груза в вагоне вручную или автоматически;

— закрываются люки бункера и вагона;

— осуществляется уборка и поднятие вверх отпускных труб вручную грузчиком;

— производится заключительная операция – установка запорно – пломбировочного устройства (ЗПУ).

Эта технология погрузки насыпных грузов в крытые вагоны является основной.

ТЕХНОЛОГИЯ ПОГРУЗКИ НАСЫПНЫХ ГРУЗОВ В ОТКРЫТЫЙ ПОДВИЖНОЙ СОСТАВ

Средствами погрузки насыпных грузов (НГ) на открытый подвижной состав (ОПС) являются:

— полувагоны (ПВ, код 60). Так же разработаны полувагоны габарита Тпр с глухим кузовом и с люками в полу, большей грузоподъемности, которые позволяют увеличить грузоподъемность;

— платформы (ПЛ, код 40);

— спец. Подвижной состав – вагоны – думпкары.

Рассмотрим технологию погрузки насыпных грузов в полувагоны на примере угля, как наиболее массового насыпного груза перевозимого ж/д транспортом.

Средняя грузоподъемность вагонов при перевозке угля используется почти на 100 %.

Уголь грузят в ж/д вагоны на путях необщего пользования обслуживающих шахты и разрезы, а выгружают на путях электростанций, заводов, котельных и т.д.

Существует 2 способа погрузки навалочных грузов в ОПС – бункерныйи безбункерный.

Бункеромназывается емкость для бестарного хранения навалочных и насыпных грузов, которые разгружаются через нижнюю часть, оборудованную затворами и питателями.

Бункера используются в качестве склада для краткосрочного хранения насыпных грузов, а питатели служат для дозированной и регулируемой погрузки в ОПС.

Заполнение бункеров насыпным грузом осуществляется с помощью питателей, в качестве которых служат конвейера по которым подают груз из шахты, карьера, разреза, рудника, с открытого склада.

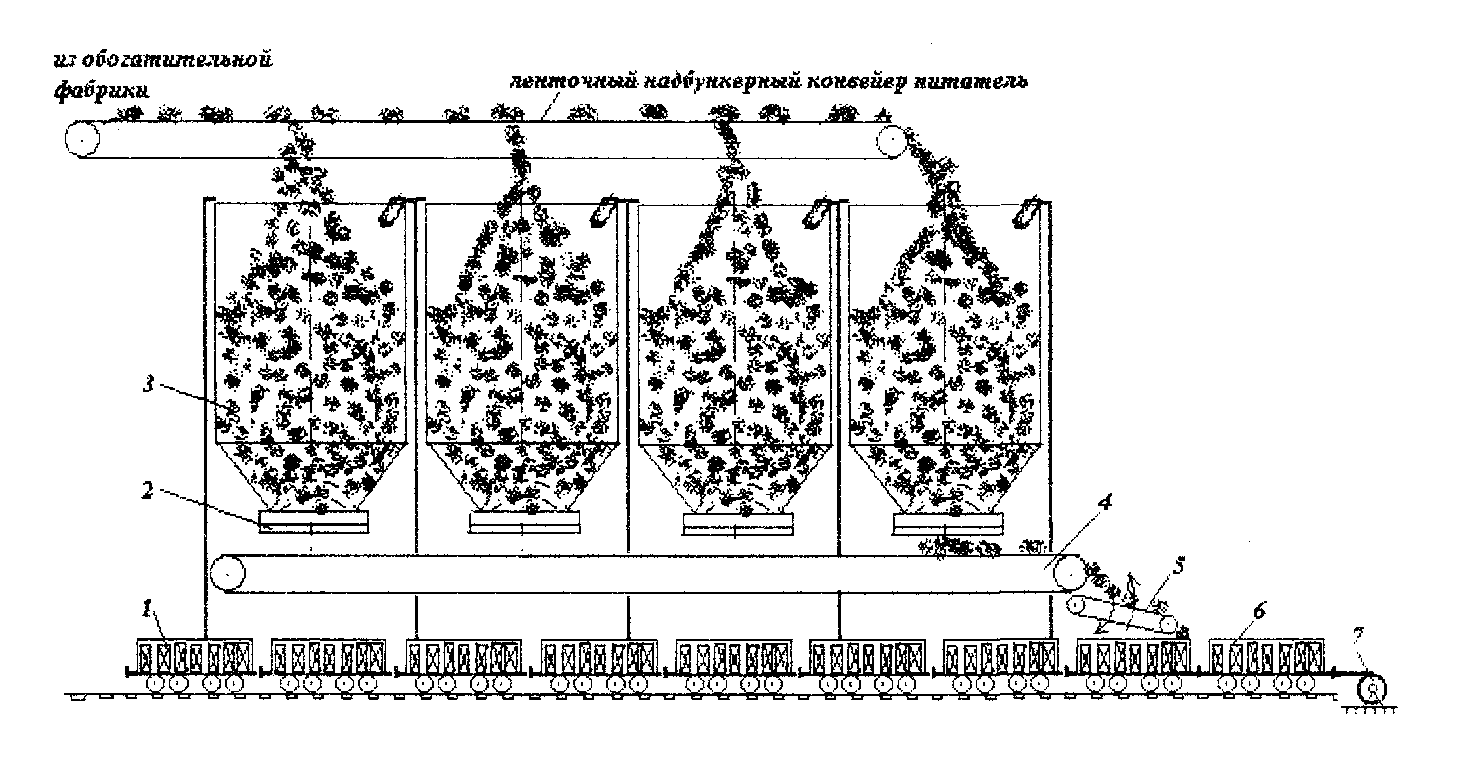

Бункерный погрузочный комплекс

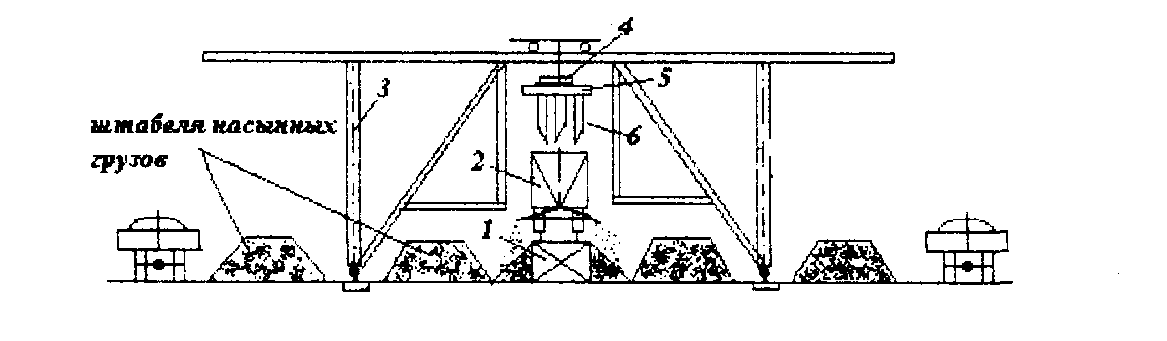

Бункерный погрузочный комплекс (БПК), применяется на обогатительных фабриках, представляет собой несколько последовательно расположенных бункеров. Схематически такой комплекс показан на рис.1.

Рис. 1. Фрагмент погрузочного комплекса.

БПК технически оснащен:

— ленточными надбункерными питателями (конвейерами), заполняющими бункера обогащенным продуктом;

— загрузочными бункерами 3, имеющими выгрузочные варонки 2;

— ленточными подбункерными конвейерами 4;

— погрузочнвм конвейером – стрелой 5, который опускается и поднимается при помощи лебедок, отсекая таким образом поступление груза в вагон;

— вагонами для загрузки 6;

— маневровой лебедкой 7, служащей для перемещения вагонов со скоростью 5 – 6 км/ч.

В погрузочный комплекс также входят:

— маневровые лебедки или толкатель.

Производительность погрузочного комплекса варьируется от 0,1 до 50 тыс. т/ч.

— минимальный простой вагонов под погрузкой.

НедостаткомБПК является высокая стоимость.

ТЕХНОЛОГИЯ БЕЗБУНКЕРНОГО СПОСОБА ПОГРУЗКИ УГЛЯ В ОПС

Технология безбункерного способа погрузки навалочных грузов в ОПС применяется в 10 % от общего объема погрузки при добыче полезных ископаемых открытым способом.

Существует 3 способа безбункерной погрузки навалочных грузов:

1. Для погрузки в подвижной состав используется стреловой кран на железнодорожном ходу. Грузозахватным устройством служит грейфер. Но этот способ пригоден только для слабых (мягких) пород, например для погрузки бурого угля.

При этом, по мере выработки карьера ж/д пути проложенные на временном основании передвигаются в сторону рабочего забоя. При этом производительность зависит от емкости ковша.

Преимуществаэтого способа погрузки состоит в том, что не требуются склады.

Недостатки – малая производительность и необходимость перемещения ж/д пути в сторону перемещающегося забоя.

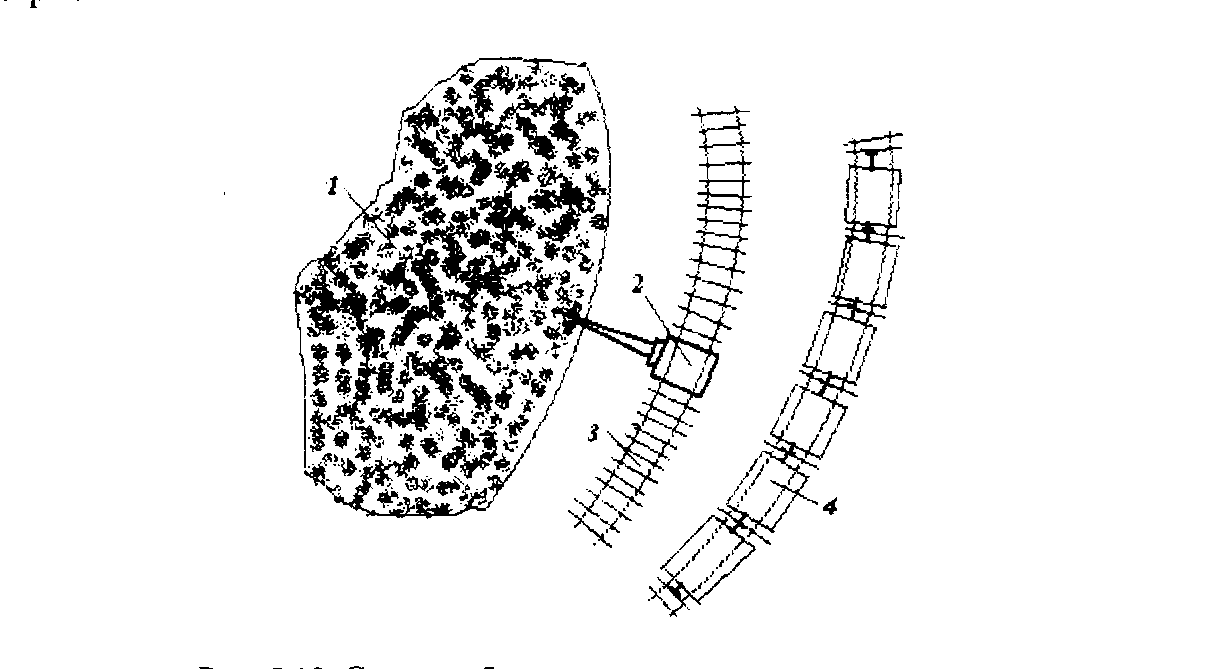

Рис.2. схема работыкрана на ж/д ходу при погрузке бурого угля:

1 – разрез угольного карьера в плане; 2 – стреловой кран; 3 – временные ж/д пути; 4 – полувагоны.

2. Использование для погрузки горной массы, непосредственно в вагоны, шагающего или гусеничного экскаватора.

Достоинстватакие же как и у 1 способа.

Недостаток– необходимость переноса ж/д путей.

3. Для погрузки навалочных грузов используются козловые, мостовые и стреловые краны, оборудованные грейферами. Погрузка осуществляется в вагон.

Схемы аналогичны типовым схемам погрузки на открытых складах (пособие).

Недостаток— ограниченная производительность.

ТЕХНОЛОГИЯ ПОГРУЗКИ НАСЫПНЫХ ГРУЗОВ В ВАГОНЫ

При погрузке в полувагоны насыпных грузов крупность загружаемого материала должна быть ограничена (не более 300см) и высота падения не должна превышать 3 м.

При погрузке насыпных грузов с крупностью до 100 см, на дно кузова полувагона насыпается слой из мелкого груза не менее 300 мм. Навалочные грузы в виде больших кусков должны грузиться в вагон без сбрасывания (опусканием).

ТЕХНОЛОГИЯ ВЫГРУЗКИ ГРУЗОВ

ТЕХНОЛОГИЯ ВЫГРУЗКИ ГРУЗОВ ИЗ КРЫТЫХ ВАГОНОВ

В крытых вагонах перевозятся грузы, требующие защиты от атмосферных осадков. Это ценные химические грузы, инертно – строительные материалы (цемент, алебастр и др.), зерно и т.д.

Существуют следующие технологии выгрузки насыпных грузов из крытых вагонов:

1. Технология с применением электропогрузчиков или малогабаритных автопогрузчиков с нейтрализацией выхлопных газов, оборудованных бульдозерно – грейферными или ковшовыми захватами. Погрузчики с рампы склада через переходной мостик заезжает в вагон, захватывает груз, высыпает его в приемный бункер откуда груз подается конвейером на склад или в другое транспортное средство (автомобиль).

2. Технология с применением механической лопаты (скребка). Устройство механизированной лопаты приведено на рис.3.

Рис.3. схема работы с механизированной лопатой:

1 – крытый вагон; 2 – лопата (скребок); 3 – трос; 4 – блок; 5 – электродвигатель; 6 – завальная яма.

После открытытя двери крытого вагона насыпной груз самотеком высыпается в завальную яму. При этом в вагоне с каждой стороны дверного проема под углом естественного откоса α остается насыпной груз. Механическая лопата используется для выгрузки остатков груза.технология выгрузки следующая:

— рабочий находящийся внутри вагона, тащит затаскивает лопату (скребок) на верхний участок откоса груза и втыкает его в груз;

— рабочий находящийся внизу, включает электродвигатель;

— рабочий в вагоне направляет движение лопаты (скребка) перемещаясь вместе со скребком, осуществляет, таким образом высыпание остатков груза в завальную яму.

Механизированная лопата – эта установка периодического действия. Количество рабочих – 2. Иногда груз выгружают спаренной лопатой, т.е. третий рабочий выгрузка ведется двумя лопатами с двух сторон дверного проема вагона. В этом случае количество рабочих – 3.

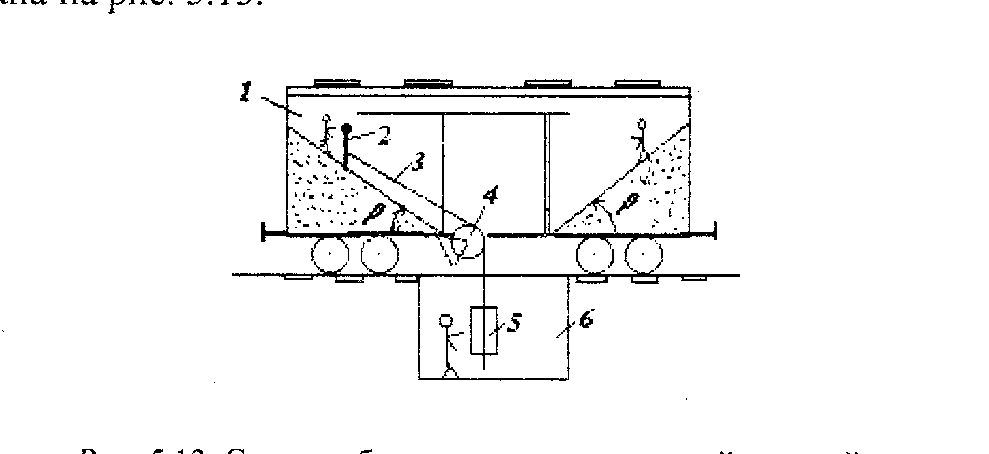

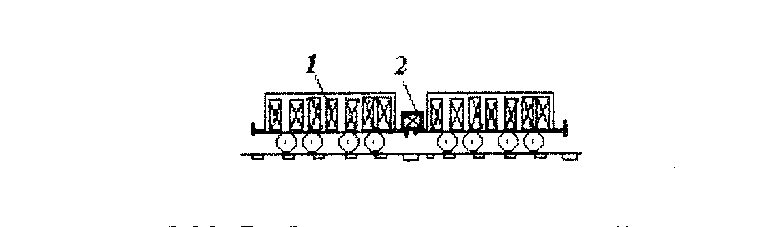

3. Технология с применением специальных погрузо – разгрузочных машин непрерывного действия типа МВС (машины вагонные самоходные) – для выгрузки слеживающихся грузов из крытых вагонов (рис.4)

Рис. 4. Схема МВС: 1 – ковшовый элеватор; 2 – шнековый вертикальный рушитель; 3 – питатель; 4 – гусеничный двигатель; 5- отвальный конвейер.

4. технология с применением инерционных разгрузочных машин (ИРМ –7), предназначенных для выгрузки насыпных грузов из 4 –х осных вагонов (рис.5).

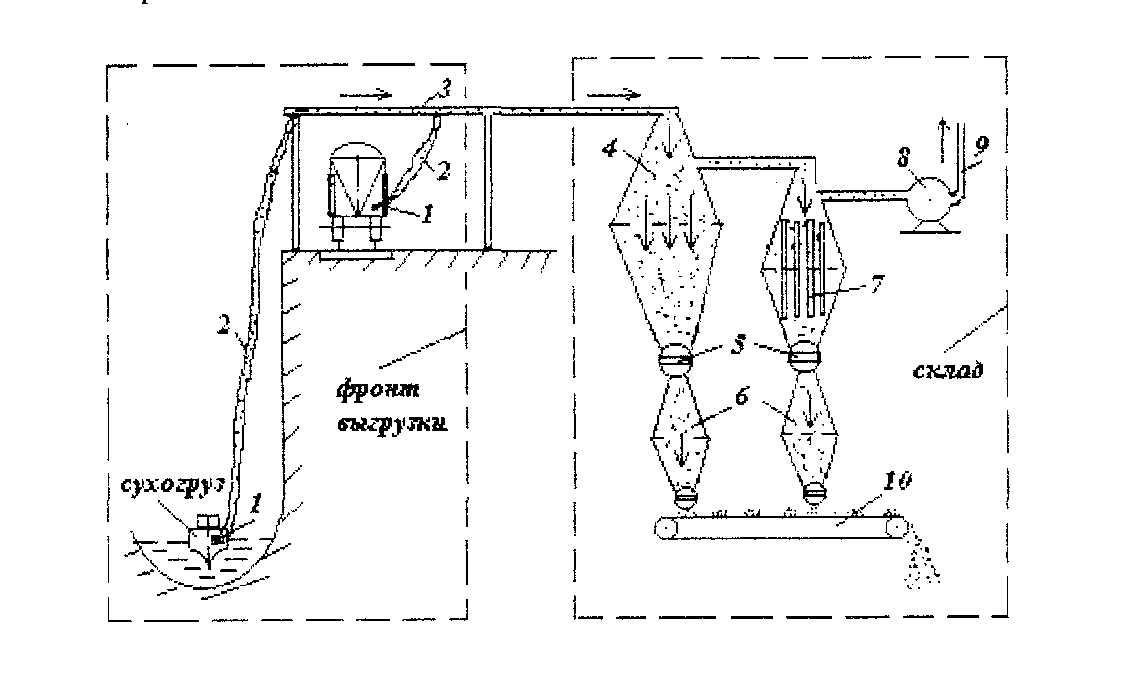

5. Технология с применением пневматических установок непрерывного действия (ПНУ). Они предназначены для перемещения насыпных грузов из крытых вагонов с помощью воздуха. Смесь груза с воздухом (аэрированная смесь) перемещается по трубопроводу за счет разности давлений за счет создания в трубопроводе вакуума. Такие установки называются установками всасывающего действия. Разность давления может быть создана за счет нагнетания воздуха (создания давления). Пример схемы установки всасывающего действия приведен на рис. 6.

Рис. 6. Схема установки всасывающего действия: 1 – заборное устройство; 2 – шланг; 3 – рабочий трубопровод; 4 – осадительная камера (разгружатель); 5 – шлюзовой затвор; 6 – приемное устройство; 7 – фильтр; 8 – вакуум насос; 9 – патрубок для выпуска воздуха; 10 – конвейер.

Достоинства: высокий уровень механизации и автоматизации перегрузочных работ; герметичность установки; возможность перегружать насыпной груз по сложной пространственной трассе; высокая производительность (2 ваг/час); возможность одновременного забора из нескольких транспортных средств; возможность разветвленной подачи (по разным складам).

Недостатки: невозможность транспортирования влажных грузов; ограниченные условия применения (только для зернистых грузов); высокий расход электроэнергии.

ТЕХНОЛОГИЯ ВЫГРУЗКИ ГРУЗОВ ИЗ ВАГОНОВ – ХОППЕРОВ

Выгрузка насыпных грузов из хопперов осуществляется самотеком (без механизации). Здесь возможны 4 варианта технологии:

1. Насыпной груз из вагонов бункерного типа (хопперы – цементовозы) выгружаются на повышенном пути малой высоты (до 2,5 м) самотеком в приемный бункер конвейера.

2. Выгрузку грузов из вагонов бункерного типа осуществляют на высокой эстакаде с подачей груза из вагона сразу в автомобиль.

4. При выгрузке грузов склонных к обрушению, на вагоны – хопперы устанавливают вибраторы.

ТЕХНОЛОГИЯ ВЫГРУЗКИ НАСЫПНЫХ ГРУЗОВ ИЗ ПОЛУВАГОНОВ

Существует 6 технологий выгрузки насыпных грузов из полувагонов:

Преимущества этого способа выгрузки:

— применение прямой перегрузки из вагона в другой подвижной состав;

— возмодность выгрузки из глуходонных вагонов.

— вероятность повреждения обшивки вагона грейфером;

— необходимость зачистки вагонов от остатков груза;

— трудность при выгрузке смерзшихся грузов.

2. Использование повышенного пути в комплексе с тракторнымпогрузчиком (экскаватором) с ковшом, например ТО – 18А для погрузки грузов из штабеля в автомобили, зачистки габаритов и отвалки грузов в штабеля.

При этой технологии вагоны подаются на повышенный путь, и груз выгружается через нижние люки. Крышки люков при этом открываются рабочими вручную, используя вспомогательные мостики. Схема выгрузки сыпучего груза из полувагона приведена на рис. 7.

Грузы выгружаемые на повышенных путях, как правило, обезличиваются, и вагоны должны подаваться на специально отведенные для данного рода груза участки повышенного пути. С этой целью при подаче вагонов на станции должна быть соответствующая подборка вагонов.

Технология выгрузки на повышенном пути следующая:

Вагоны подают маневровым локомотивом группами на повышенный путь. Закрепляют их башмаками. Вначале поворачивают секторы, затем вручную ударом молотка освобождают люковую закидку (защелку), открывая таким образом люки вагона. 4 – х осные вагоны имеют 14 люков – по 7 с каждой стороны. На каждом люке по 2 сектора и по 2 люковые закидки (защелки). На одном вагоне нужно поворачивать 28 секторов и освобождать (открывать) 28 закидок (защелок). Выгрузка происходит самотеком, затем тракторным погрузчиком с ковшом, груз загружается а автомобиль или перемещается в штабель. Очистка вагонов производится вручную: лопатой со скребком и ломом. После очистки люка закрываются вручную. Кроме закрытия крышки увязываются проволокой за запорные угольники.

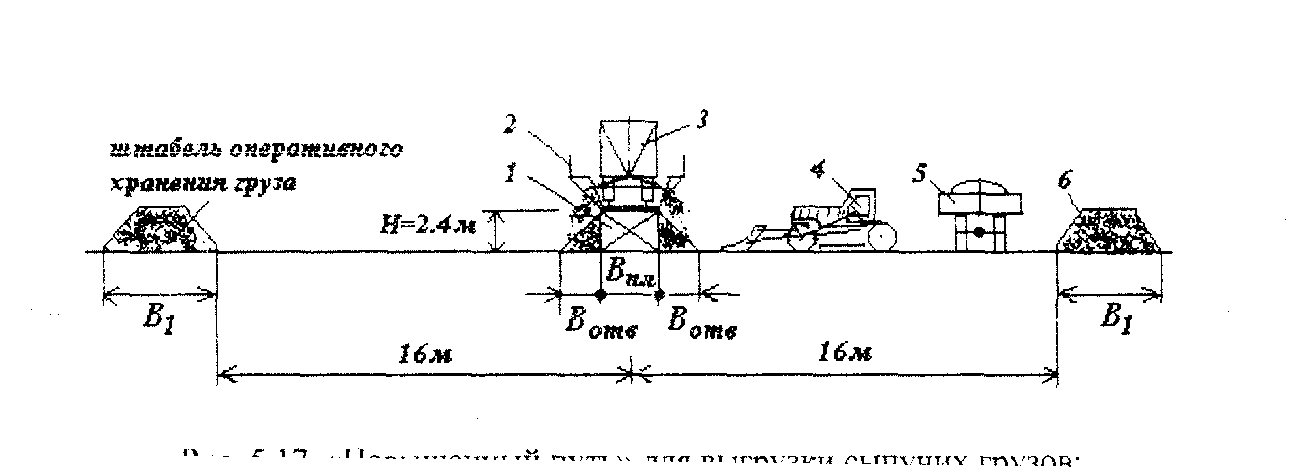

Рис. 7. Повышенный путь для выгрузки насыпных грузов: 1 – повышенный путь; 2 – вспомогательный мостик; 3 – полувагон; 4 – погрузчик; 5 – автомобиль; 6 – склад (штабель) оперативного хранения груза.

— выгрузка происходит самотеком, нет расходов на топливо или электроэнергию для выгрузки;

— высыпание груза происходит за несколько минут.

— нерационально используются складские площади, поскольку с каждой стороны склада имеются места для работы тракторных погрузчиков;

— открывание и закрывание люков вручную, тяжело физически;

— очистка остатков вручную;

— затруднена выгрузка смерзшихся грузов;

— отсутствует прямая перегрузка;

— нельзя выгружать вагоны с глухим дном.

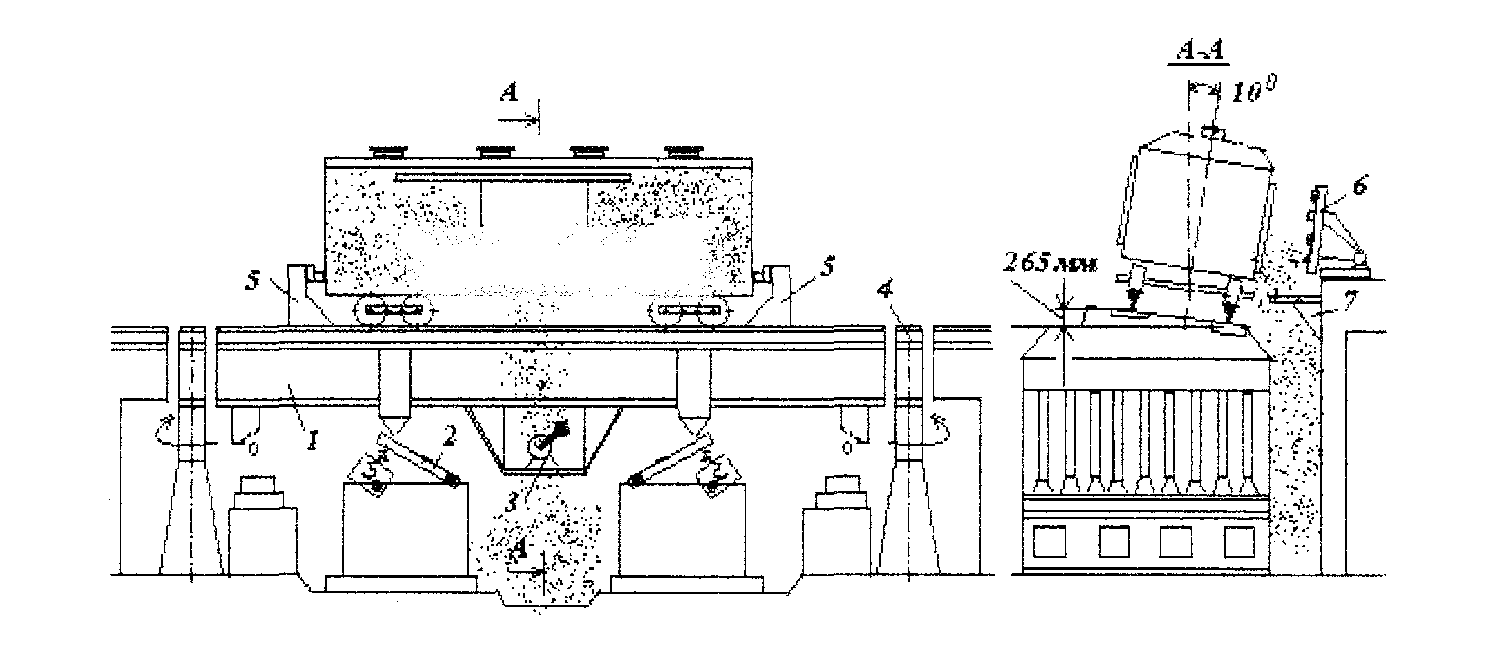

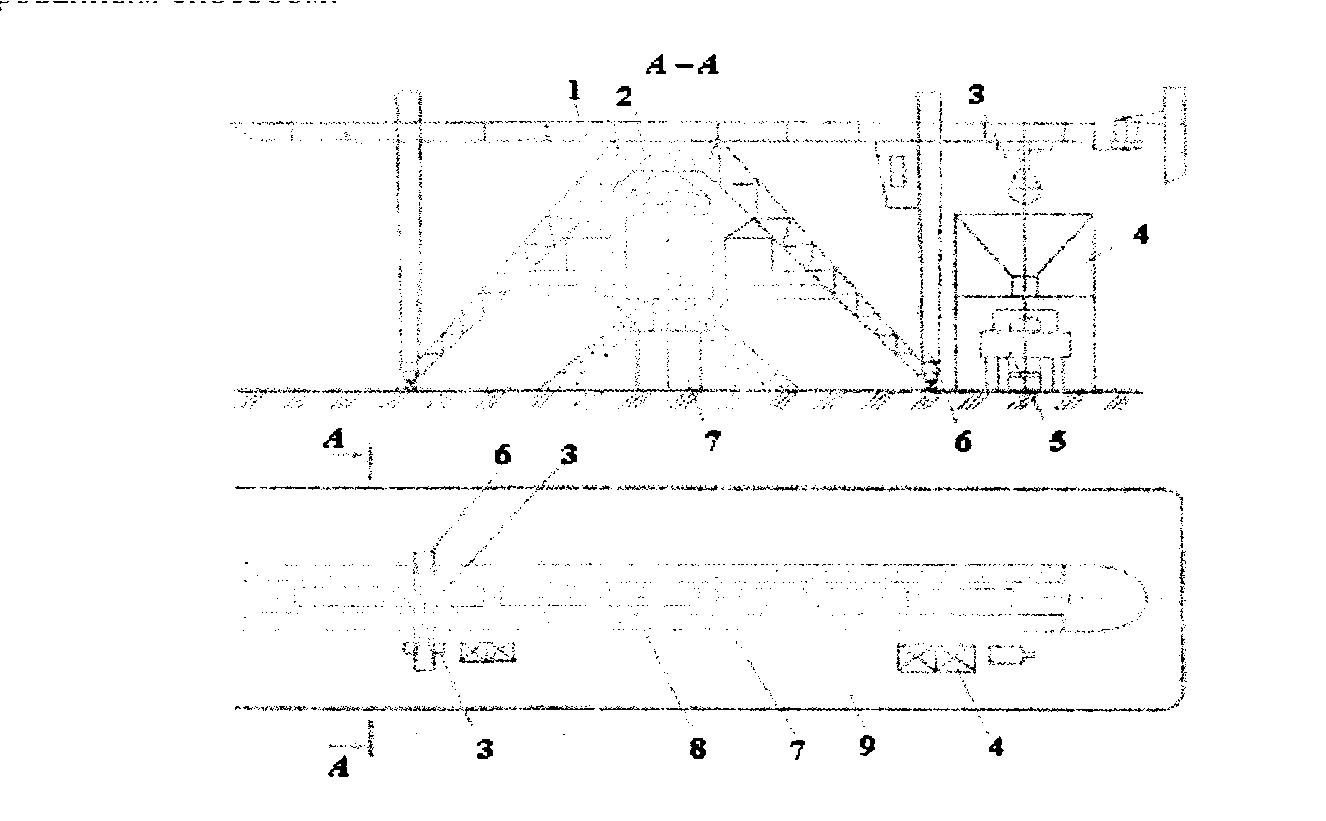

3. Комплексная выгрузка насыпных грузов через люка с повышенного пути, основная технология. Схема выгрузки включает в себя повышенный путь (высотой 2,4 м), козловой кран (например, КДКК – 10), оснощенный фермой –мостом с полщадками для грузчиков и люкоподъемниками для закрывания крышек люков полувагонов, а также сменным рабочим оборудованием (накладным вибратором для очистки полувагонов,виброрыхлителем смерзшихся грузов, который навешивается на кран с помощью быстросъемного устройства и поворотной головки). Эта технология используется при nсут = 30 ваг/сут. Схема приведена на рис. 8.

Рис. 8. Схема комплексной механизации выгрузки насыпных грузов на повышенном пути, перекрытом козловым краном: 1 – ферма – приставка; 2 – накладной вибратор (виброрыхлитель); 3 – вибрационный гидравлический грейфер; 4 – бункерная установка; 5 – автомобиль; 6 – козловой кран; 7 – повышенный путь; 8 – вагон; 9 – автодорога.

Технология работы по этой схеме следующая: после подачи ваногов на повышенный путь маневровым локомотивом двое рабочих с мостков, укрепленных на дополнительной ферме крана, с обеих сторон вагона срезают проволоки которыми увязаны запорные устройства люков, открывают вручную люка (люковые закидки). Рабочие на дополнительной ферме крана передвигаются вдоль повышенного пути по мере открывания люков. Выгрузка из вагона осуществляется самотеком.

Машинист крана (крановщик) включает механизмы передвижения крана по сигналам грузчиков с нижней площадки дополнительной фермы для обеспечения согласованной работы по открыванию крышек. На открывании (выгрузке) заняты 2 работника бригады.

При обратном движении крана для очистки вагонов от остатков груза на верхний обвязочный пояс полувагона опускают накладной вибратор, навешанный с помощью тросов на козловой кран, т.е. очистка – механизированная.

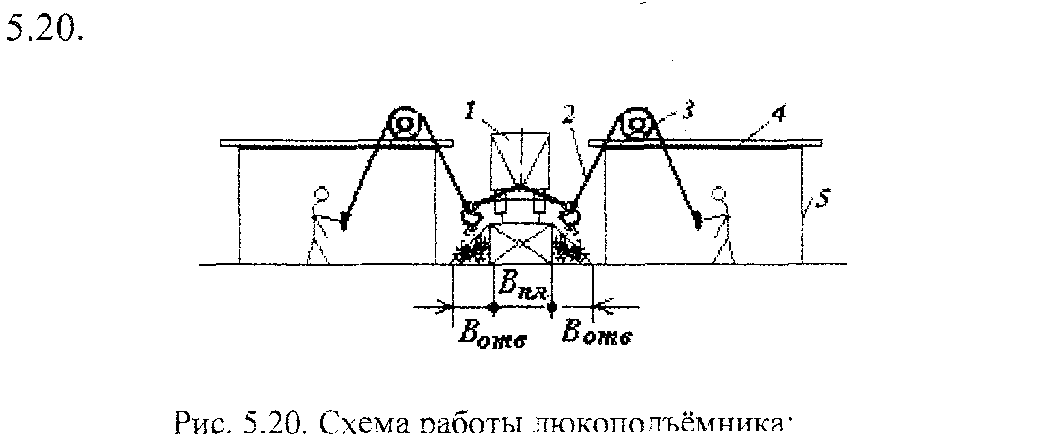

При следующем передвижении крана выполняется закрывание крышек люков с помощью люкоподъемников установленных на мостиках (механизированным способом) (рис.9).

Рис. 9. Схема работы люкоподъемника: 1 – полувагон; 2 – трос с крюком для подъема крышек люков; 3 – лебедка, установленная на монорельсе 4, укрепленном на стойке 5.

Принцип работы люкоподъемника: рабочий зацепляет крюком крышку разгрузочного люка и включает электродвигатель лебедки. Крюк поднимает люк, после чего рабочие закрывают люковые затворы.

После окончания выгрузки и очистки вибратор заменяется на грейфер для погрузки в автомобили, в штабель и т.д.

Преимущества: высокая производительность;

— механизированное закрывание люков;

— механизированная очистка вагонов;

— возможность рыхления смерзшихся (затвердевших) грузов рыхлителями.

— непроизводительные затраты времени на замену съемного оборудования крана;

— многократное перемещение крана (3 –х кратное и больше) вдоль вагонов в процессе выгрузки

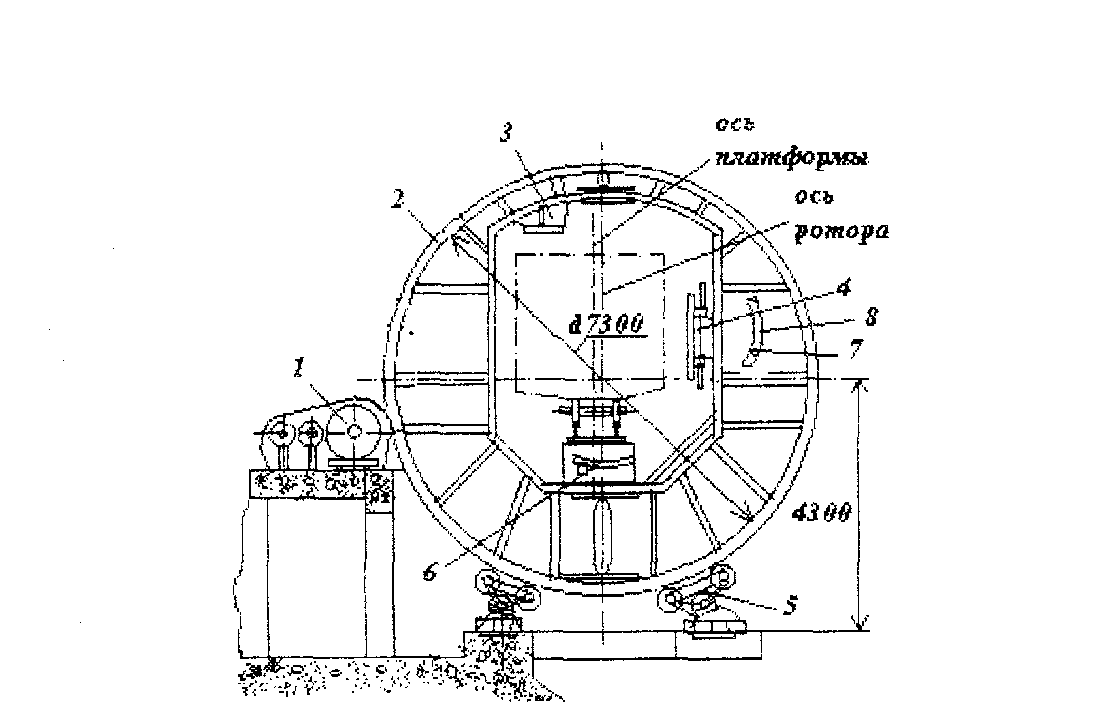

5. Технология применяемая при nсут = 100 ваг/сут и выше. В этом случае для выгрузки используются вагоноопрокидыватели, рис. 10.

В зависимости от способа опрокидывания вагоноопрокидыватели различают:

— Торцевые с поворотом вагона относительно поперечной оси на угол 50 о и высыпанием груза через откидную торцевую стенку вагона;

— Роторные с опрокидыванием вагона на угол 160 – 180 о вокруг продольной оси;

— Комбинированные с многократным поворотом или наклоном вагона поочередно вокруг оси и с разгрузкой через дверные проемы.

Рис.10.роторный вагоноопрокидыватель ВРС – 125: 1 – двухступенчатый редуктор; 2 – ротор, двух- или трехсекционный; 3 – верхние упроры, на которых смонтированы вибраторы; 4 – привалочная стенка; 5 – роликовые опоры; 6 – платформа подвешенная к двум люлькам; 7 – опорные ролики; 8 – криволинейные пазы дисков ротора.

Частота вращения роторов 1,38 об/мин, производительность вагоноопрокидывателя до 30 ваг/час.

Применение: вагоноопрокидывателя модели ВРС – 2- для разгрузки 4 – х осных вагонов; ВРС – 125 – для разгрузки 4 –х, 6 –и и 8 – и осных вагонов.

Достоинства: сравнительно небольшая металлоемкость, простота конструкции и меньший расход электроэнергии вследдствии небольшого сопротивления роликоопор.

Недостатки: необходимость иметь глубокую подземную часть сооружения, для приема большой массы груза при интенсивной разгрузке. Глубина фундамента от разгрузочного рельса 15, 17 м.

ВЫГРУЗКА НАСЫПНЫХ ГРУЗОВ ИЗ ПЛАТФОРМ

Выгрузка насыпных грузов с платформ может осуществляться с помощью различных устройств имеющих предохранительные приспособления, предотвращающие пола и бортов. Не допускается при разгрузке заезд на платформу бульдозера, трактора на гусеничном ходу, использование ковшового экскаватора. При механизированной выгрузке борта платформы должны быть открыты.

ПРОФИЛАКТИЧЕСКИЕ МЕРЫ ПРОТИВ СМЕРЗАЕМОСТИ ГРУЗОВ

Насыпные грузы обладают свойствами смерзаемости. Если насыпной груз имеет повышенную влажность, которая стандартизуется по ГОСТ, и перевозятся на дальние расстояния, происходит их смерзание. Возможно даже примерзание груза к люкам, в результате чего становится невозможным открыть люки. Поэтому выгрузка насыпных грузов в зимних условиях является большой проблемой.

Нормы допустимой влажности должны устанавливаться грузополучптелями совместно с грузоотправителями в соответствии с ГОСТ, ТУ и практическими условиями перевозки. Если уменьшить влажность до нормативных значений не представляется возможным, то грузоотправитель должен принять меры по предотвращению или уменьшению степени смерзаемости путем применения соответствующих профилактических средств. Если средства профилактики оказались не эффективными, получатель обязан принять меры по восстановлению сыпучести груза в пунктах выгрузки.

В холодный период года груз не должен смерзаться при транспортировке. Для этого на станции отправления при погрузке сами грузоотправители, а не железнодорожники, обязаны применять средства профилактики от смерзания и примерзания к стенкам вагона.

О том, что выполнены профилактические меры, грузоотправитель обязан указать в накладной в графе « Особые заявления и отметки отправителя» процент влажности груза и меры, принятые от смерзания, например: «груз переморожен», «пересыпано известью в количестве…%», «переложено послойно соломенной сечкой».

Указание в накладных о влажности загружаемого грунта, глины, песка, гравия необязательно. Но грузоотправитель обязан поставить в верхней части накладной штемпель «Смерзающийся».

Станция может принять к перевозке смерзающийся груз без применения профилактических средств при наличии у грузоотправителя согласия грузополучателя на такую перевозку. В этом случае в накладной в графе «Особыезаявления и отметки отправителя» грузоотправитель должен сделать отметку «С согласия получателя – без профилактики».

В случае прибытия смерзающихся грузов с просрочкой в доставке по вине железной дороги грузополучателю предоставляется дополнительной время для выгрузки груза. Дополнительное время не должно превышать полуторного срока, установленного для выгрузки данного груза механизированным способом.

ПРОФИЛАКТИЧЕСКИЕ МЕРЫ ПРИ ПОДГОТОВКЕ НАСЫПНОГО ГРУЗА К ОТПРАВКЕ

Основные профилактические меры при отправке смерзающегося груза следующие:

1. Понижение влажностидонормы, обезвоживание груза с помощью различных фильтров, отжимом на центрифугах, термической сушкой. Стоимость такой обработки довольно высокая, поэтому ей подвергаются наиболее ценные грузы, например некоторые химические, перевозимые в небольших тарах.

2. Предварительное промораживание насыпного груза до погрузки путем перелопачивания его экскаватором, скрепером, грейдерным краном и другими механизмами, для предотвращения превращения его в монолит. Эта технология применяется при погрузке грузов в морозных условиях. Себестоимость этой технологии высокая.

3. Послойная пересыпкагруза в вагоне разными веществами. К ним относятся древесные опилки, измельченная солома, торфяная крошка, измельченный каменный уголь и т.д. можно засыпать пол этими средствами и послойно переложить ими груз в вагоне при погрузке. Это самый дешовый и технологичный способ.

4. Пересыпкагруза в вагоне различными химическими веществами минерального происхождения, которые вызывают изменение состояния груза: образование незамерзающих растворов, кристаллов льда с пониженной прочностью, испарение влаги. Груз послойно пересыпают негашеной известью, хлористым кальцием, хлористым калием, хлористым магнием.

6. Брикетированиегруза. При этом происходит агломерация (гранулирование) насыпных грузов, т.е. грузу придается окатанная форма и он меньше смерзается. Такая мера широко применяется за рубежом.

7. Организационныемеры. Грузоотправители, грузополучатели и железные дороги обязаны принимать необходимые меры по увеличению объема перевозок смерзающихся грузов преимущественно в теплый период года для создания у потребителей необходимых запасов грузов. Однако при этом требуется большое количество складов.

Среди перечисленных мер чаще всего применяются 3,4 и 7.

Применение грузоотправителями профилактические меры не гарантируют полного сохранения сыпучести грузов. Грузы при перевозке все равно смерзаются. Поэтому грузополучатели обязаны оснащать пункты выгрузки таких грузов средствами разогрева или механического рыхления для восстановления сыпучести.

ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СМЕРЗШИХСЯ ГРУЗОВ

Для восстановления сыпучести смерзшихся грузов пункты выгрузки оснащаются средствами разогрева или механического рыхления.

ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СМЕРЗШИХСЯ ГРУЗОВ

Сыпучесть смерзшихся грузов можно восстановить, используя процессы теплопередачи – теплопроводность, конвекцию и лучистую энергию, по следующим технологиям:

1. Разогрев в «тепляках», т.е. в размораживающих устройствах в тепляках конвективного типа.

Конвекция – это передача тепла нагретыми потоками газа (или жидкости) из одних участков занимаемого объема в другие.

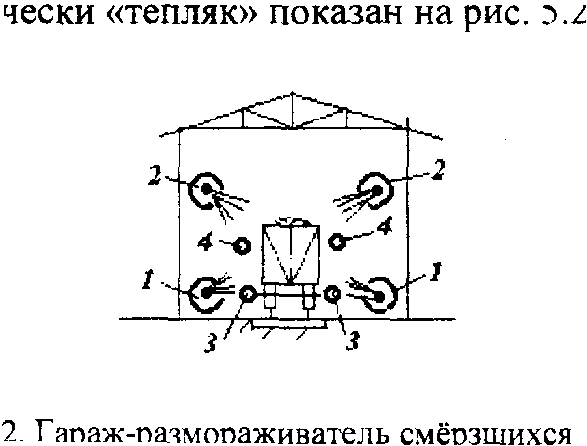

Рассмотрим схему размораживающего устройства, которое представляет собой помещение гаража – размораживателя, или «тепляка», куда могут входить до 30 вагонов. Сема тепляка приведена на рис. 11.

Рис.11. гараж размораживатель смерзшихся грузов:

1 – нижние теплопроводы с форсунками; 2 – верхние теплопроводы с форсунками; 3 – нижние водопроводные трубы; 4 – верхние водопроводные трубы.

В тепляках из теплоносителей выдувается горячий воздух с температурой 100 – 200 о с. Разогрев вагонов с грузом происходит за 1 – 5 чаов. Здесь водопроводные трубы необходимы для того, чтобы у вагона не потрескалась краска и не деформировалисьособо ответственные детали вагона (тормозные цилиндры, колесные пары и др.).

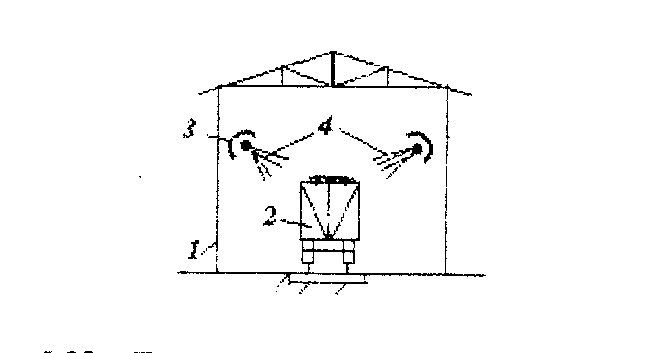

2. Используются «тепляки», где разогрев вагонов со смерзшимся грузом осуществляется за счет теплового излучения.

Тепловое излучение – это электромагнитное излучение нагретого тела, обусловленное так называемым возбужденным состоянием его атомов и молекул, наступающем в результате их столкновений при тепловом движении из невидимых инфракрасных лучей. При этом груз поглощает излучаемые теплоэлектронагревателями (ТЭН) инфракрасные лучи, в результате чего и разогревается. Получается направленный разогрев, показанный на рис.12.

Рис.12. тепляк с направленным разогревом:

1 – гараж; 2 – вагон со смерзшимся грузом; 3 – теплоэлекронагреватель; 4 – рефлектор.

По этой схеме: тепло ТЭНов рассеивается внутри тепляка рефлектором (алюминиевыми отражателями). В полувагоне груз выступает на 200 мм выше уровня кузова. Поверхность груза нагревается инфракрасными лучами до глубины 300мм. Такая технология используется при небольшой степени смерзаемости груза.

ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СМЕРЗШИХСЯ ГРУЗОВ МЕХАНИЧЕСКИМИ РЫХЛИТЕЛЯМИ

В случае поступления на грузовой пункт смерзшихся грузов в зависимости от степени смерзания могрут быть использованы виброрыхлители, выполненные в виде навесного сменного оборудования к козловым кранам или стационарным устройствам или стационарным устройствам. По этой технологии сыпучесть смерзшихся грузов восстанавливается с использованием следующих устройств:

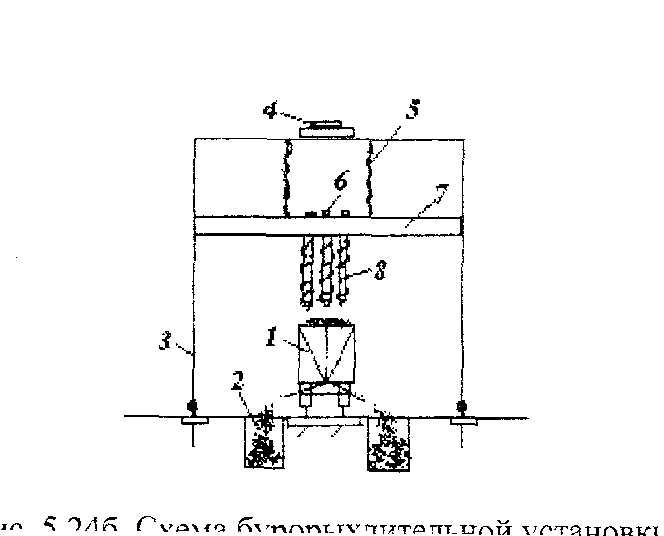

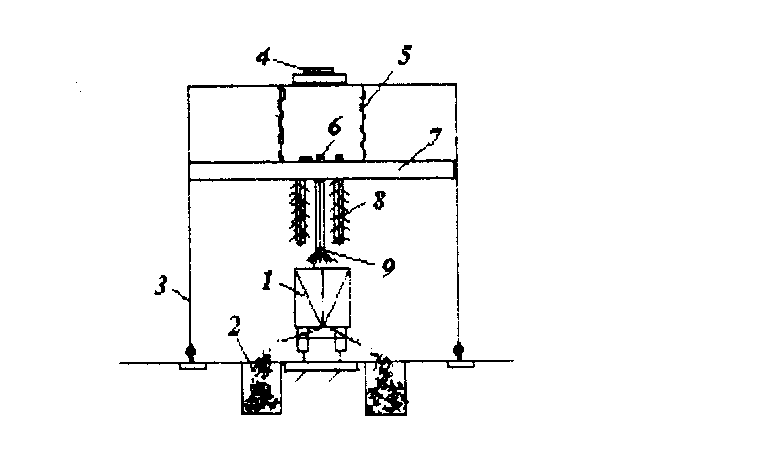

1. Бурорыхлительная машина(БРМ)- бурение совмещается с разгрузкой (рис.13). Техническая производительность БРМ примерно равна 2 ваг/час, вместе с выгрузкой.

Установка начинает работать открытия люков полувагона. Портал перемещается по рельсам. Под портал подают полувагоны. Машинист включает электродвигатель лебедки, установленный на портале, после чего рама машины, закрепленная на тросах, опускается вниз так, чтобы буры касались верхней части смерзшегося груза. Затем машинист включает электродвигатели, приводящие во вращение буры. Груз, сыпучесть которого восстановлена падает в траншею.

Рис. 13. Схема бурорыхлительной установки:

1 – полувагон; 2 – траншея; 3 – портал самоходный; 4 – лебедка; 5 – тросы; 6 – электродвигатели шнеков; 7 – рама; 8 – буры (шнеки).

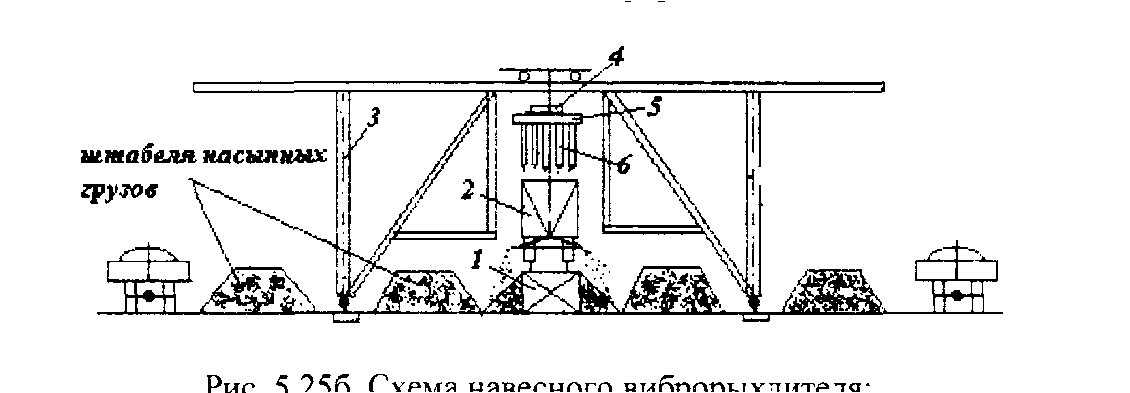

2. Виброрыхлитель(виброразгрузчик), который рыхлит груз посредствам вибрации. Виброрыхлитель бывает двух типов – навесной(на кранах: козловом, мостовом и стреловом на ж/д ходу и портальный.

Схема навесного виброрыхлителя приведена на рис. 14.

Рис.14. схема навесного виброрыхлителя:

1 – повышенный путь, 2 – полувагон, 3 – кран КДКК – 10 с площадками для рабочих, 4 – вибратор, 5 – плита, 6 – виброрыхлители.

Вагоны устанавливают на повышенных путях. Виброрыхлитель навешивают на тросах козлового крана КДКК – 10. Крановщик опускает на тросах крана плиту виброрыхлителя на обвязочный пояс полувагона. После этого включается элекродвигатель вибратора. Вибратор, разрушая смерзшийся груз, восстанавливает его сыпучесть. Кроме того вибратор используется как очиститель вагона от остатков насыпных грузов. Техническая производительность виброрыхлителя примерно равна 2 ваг/час, вместе с выгрузкой.

Параметры виброрыхлителя должны соответствовать требованиям п. 2.5 ГОСТ 22235 – 76 «Вагоны грузовые магистральных ж/д колеи 1520 мм. Общие требовангия по обеспечению сохранности при производстве погрузочно – разгрузочных и маневровых работ».

3. Виброударная установкаВНИИЖТ, или вибромолот(рис.15). Эта навесная установка может применяться на повышенном пути с использованием козлового крана КДКК – 10.

Рис.15. Схема виброударной установки:

Вибромолот применяется для рыхления грузов любой степени смерзаемости. У вибромолота рабочим органом являются штыри с более острыми концами чем у виброрыхлителей, которые воздействуют на смерзшийся груз виброударом, в результате груз раскалывается на куски. Продолжительность очистки одного четырехосного вагона 3 – 4 мин.

4. Термобурорыхлитель,сочетающий высокую температуру с бурорыхлением. При работе этой установки происходит значительный расход электроэнергии поэтому на практике термобурорыхлители не нашли применения.

ТЕХНОЛОГИЯ ОЧИСТКИ ВАГОНОВ ОТ ОСТАТКОВ НАСЫПНЫХ ГРУЗОВ

Механизированный способ очистки вагонов от остатков насыпных грузов является проблемным на ж/д транспорте. Этим занимается грузополучатель, а следят за очисткой железнодорожники. Если вагоны не очищены или плохо очищены, то согласно Уставу ж/д РФ можно вернуть их для очистки грузополучателю.

Очистка вагонов от остатков груза производится в механизированных пунктах очистки вагонов (МППВ). Обязательно надо подготовить вагон для погрузки очередного груза. Процесс очистки вагонов является процессом выгрузки.

При выгрузке насыпных грузов в каждом вагоне при использовании ковшово – элеваторной устаноки остается более 3,5 т груза, при грейферном способе выгрузки остается до 6 т груза, при выгрузке на повышенном пути самотеком остается до 15 т груза.

Существуют следующие механизированные способы очистки кузовов вагонов от остатков груза:

1. Вибрационный способ. Применяют накладной вибратор навешиваемый на козловой кран с помощью троса. Процесс очистки включает в себя постановку вибраторов на верхнюю обвязку полувагона, обычно в средней части кузова, а при значительном остатке груза (влажный уголь, песок и т.д.) – последовательно в 2 – 3 приема вибратор накладывается на вагон над тележками и в средней части вагона. Электродвигатель вибратора включается когда полностью ослаблены тросы.

Продолжительность очистки одного вагона не должна превышать 7 мин.

На бригаду обслуживающую пункт выгрузки и очистки возлагается ответственность за обеспечение сохранности вагонов в процессе выгрузки грузов, а так же за полную очистку кузова, деталей ходовых тележек и автосцепных устройств от остатков груза.

2. Использование вибратора продольного действия конструкции Уральского отделения НИИЖТ (рис. 16).

Рис. 16. Вибратор продольного действия: 1 – полувагон; 2 – вибратор.

3. Щеточныйспособ очистки вагонов конструкции ЛИИЖТа (рис.17).

Рис. 17. Схема работы щеточной установки: 1 – траншея; 2 – полувагон; 3 – самоходный портал; 4 – лебедка; 5 – тросы; 6 – электродвигатель; 7 – рама; 8 и 9 – крайние и средние металлические щетки.

Щетки прикреплены на вертикально расположенные валики, которые вращаются от электродвигателей, установленных на раме самоходного портала. Рама портала тросами навешена к рабочему барабану лебедки, установленной на портале. Крайние щетки установки предназначены для очистки боковых сторон полувагона, а средняя его днища. Время зачистки вагона – 5 мин.

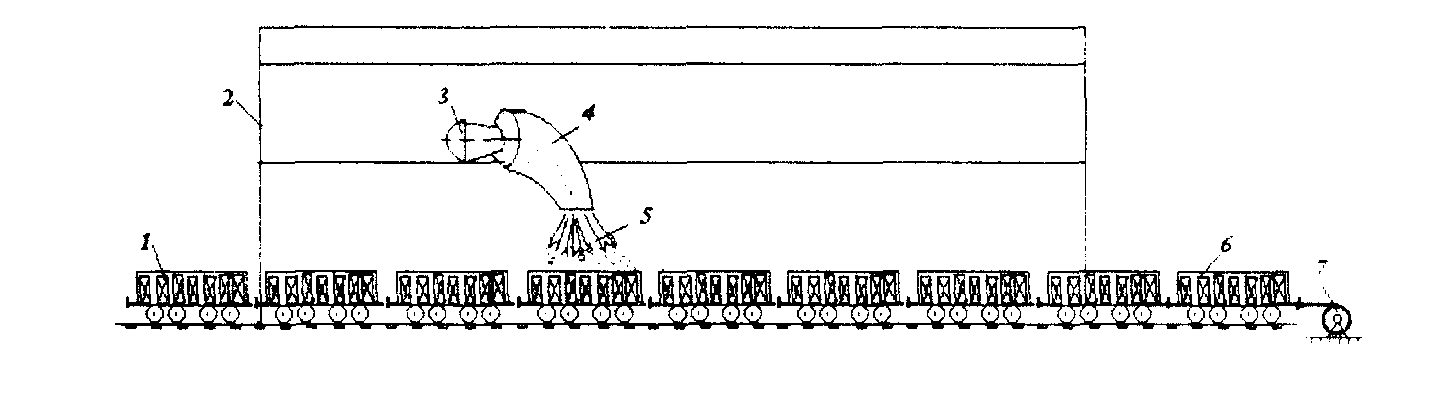

4. Газодинамическийспособ, или использование турбореактивной установки (ТРУ) конструкции НИИЖТ. Очистка производится в массовом порядке желательно в закрытом помещении (сарае) (рис. 18).

Рис.18. схема работы ТРУ: 1 – неочищенные вагоны; 2 – склад; 3 – ТРУ; 4 – накладка на сопло двигателя (направляющая); 5 – газовый поток; 6 – очищенные вагоны; 7 – лебедка.

Списанные с самолета ТРУ работают на дешевом топливе (керосине). Сжигаемый газ по направляющей накладке, прикрепленной на сопло двигателя, со сверхзвуковой скоростью направляется на вагоны. Остатки груза выдуваются из вагонов потоком газа. Вагоны перемещаются со скоростью 4 – 5 км/ч.

Техническая производительность ТРУ 3 – 4 ваг/ч.

Преимущества этого способа:

— самая высокая производительность из всех используемых способов;

— применяется для очиски как глуходонных вагонов, так и слюками, поскольку остатки груза вылетают через борта.

— большой шум, поэтому ТРУ надо устанавливать владеке от жилой зоны;

— большое пылеобразование, поэтому при работе в закрытом помещении выполняют увлажнение;

— большие затраты на использование других ПРМ для выгрузки груза из вагона.

Дата добавления: 2017-08-01 ; просмотров: 7738 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ