Цифровое объединение группы крупных месторождений что это

Пять версий цифрового месторождения

Один из перспективных способов добиться баланса – «цифровое месторождение», подход к управлению добывающими активами с опорой на технологии в широком смысле.

Еще одна общая черта цифровых месторождений – конечные цели перехода к нему. Проекты с разными названиями и разными инструментами нацелены на то, чтобы увеличить добычу, минимизировать издержки и трудозатраты, а также минимально влиять на окружающую среду.

По оценкам исследовательских компаний, основной эффект от перехода к интеллектуальному месторождению – это прирост добычи нефти и газа, а также сокращение простоев и трудозатрат. Одна из международных консалтинговых компаний оценивает снижение себестоимости добычи на умном месторождении в 7-10% за счет оптимизации работ и снижения недоборов.

По версии компании Energysys, цифровые месторождения обеспечивают оптимальный технологический режим добычи нефти, что приводит к снижению себестоимости эксплуатации месторождений в среднем на 20%.

Так описывают цифровое месторождение ученые и исследовательские компании.

Версия технологических компаний

За счет чего умное месторождение положительно влияет на показатели нефтегазового бизнеса? С одной стороны, оно реализует современные подходы к управлению, в том числе мультидисциплинарные группы и управление по исключениям. Первый принцип позволяет объединить в единую команду всех представителей ключевых экспертиз компании. Второй помогает сокращать трудозатраты, более адресно решать задачи, работать одному специалисту с большим количеством скважин. При управлении по исключениям специалист концентрируется только на тех скважинах, на которых есть риск отклонений от нормы и проблемных ситуаций. Это стало возможным благодаря тому, что появились системы мониторинга состояния скважин в реальном времени.

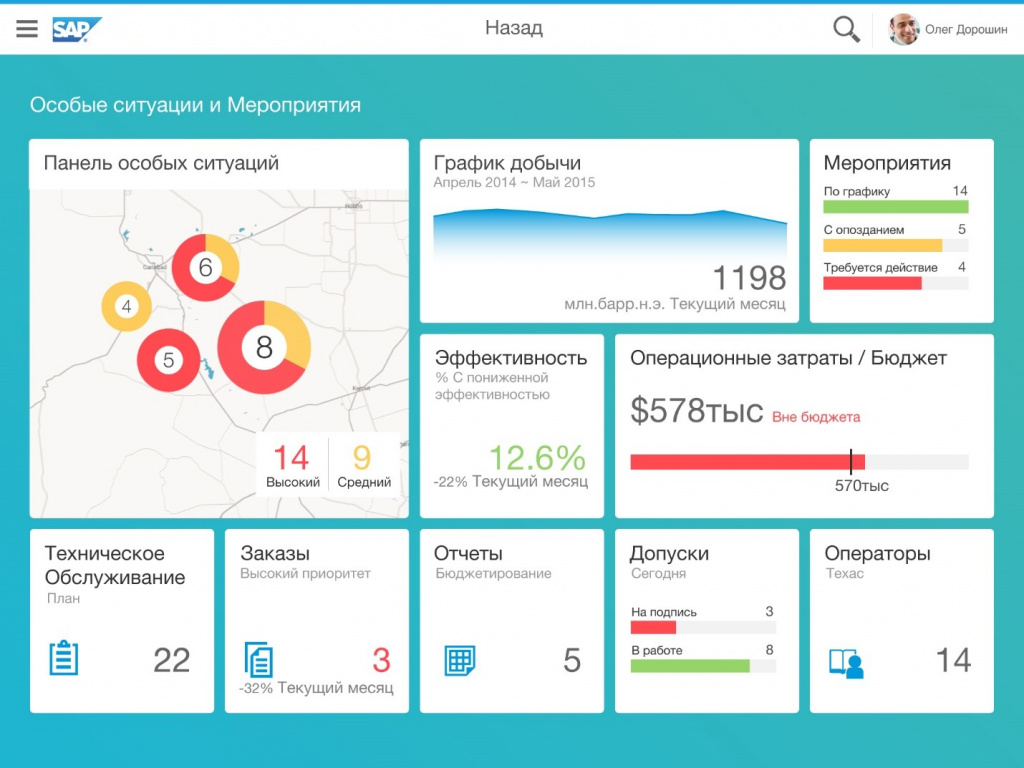

Кроме того, умное месторождение сегодня позволяет собрать максимально полную «оперативную сводку» для менеджмента. Современный руководитель, даже сидя у себя в кабинете с планшетом или за компьютером, должен иметь возможность декомпозировать до самого низкого уровня данные обо всем, что происходит на месторождении. Например, плановые показатели добычи на месторождении – 50 тысяч тонн в день, а фактически было получено 49,5 тыс. тонн. Почему? У руководителя должна быть возможность по «клику» на этой цифре открыть подробную детализацию факта, найти скважины с внеплановыми недоборами и выяснить причины: смена режима, авария или что-то еще. Для того чтобы такой контроль стал возможен, все ключевые объекты на месторождении должны быть оснащены датчиками, а данные с них должны оперативно передаваться в единую информационную систему. Требуется наличие хороших каналов связи, а также программные продукты для поддержки принятия управленческих решений. Другими словами, необходима сквозная двусторонняя связь производства с лицами, принимающими решения.

Пример «сводки» для руководителя цифрового месторождения

Во многих компаниях есть свое видение технической реализации интеллектуального месторождения. По версии специалистов SAP, это экспертно-аналитическая система, которая оперативно собирает, анализирует информацию и дает рекомендации по оптимизации нефтегазодобывающего производства. Решение такого класса нельзя представить без следующего набора функций:

· визуализация текущих показателей работы оборудования (данные АСУТП и т.д.) по объектам месторождения;

· оперативный доступ к нормативно-справочной информации по подрядчикам и оборудованию;

· выполнение функции экспертной системы поддержки принятия решений для геологов, разработчиков, технологов и прочих технических специалистов;

· автоматизированное планирование всех видов мероприятий на производстве

· интегрированное моделирование текущего состояния актива с возможность оперативного расчета влияния операционной деятельности на профиль добычи.

Если завтра появится технология или подход, который поможет нефтяным инженерам поменять что-то к лучшему, оптимизировать производство или сделать его более безопасным, этот список пополнится.

Версии нефтегазовых компаний

Пионерами цифровых месторождений в 2000-е годы стали международные нефтегазовые компании. Их опыт цифровой добычи насчитывает по 10-15 лет.

В версии Shell на цифровом месторождении рост добычи обеспечивается за счет того, что работа пластов, скважин, коллекторов, трубопроводов и других наземных объектов анализируется в режиме реальном времени на основе анализа данных датчиков систем телеметрии. Собранные параметры сохраняются и обрабатываются. В реальном времени их сравнивают с данными моделей скважин, трубопровода, показателями добычи и закачки, характеристиками наземных промысловых объектов, что позволяет оперативно сформировать комплексную картину происходящего на промысле и выявить отклонения. Такой подход применяется и на российских месторождениях Shell.

Компании в России и странах СНГ начали переход к цифровым месторождениям позже, но также получают положительные результаты.

В конце 2000-х годов о планах перехода к интегрированному планированию добычи сообщила SOCAR. В версии азербайджанской нефтедобывающей компании умное месторождение реализовано с помощью единой методологии и системы планирования, мобильных устройств для персонала и системы отчетности для руководителей.

Ежедневно мастера по добыче формируют задания по обходу скважин для операторов. Персонал обходит скважины, фиксируя параметры их работы с помощью мобильного устройства, в т.ч. факт по объему добычи, технологические режимы работы. Момент и условия останова скважины также отмечают на мобильных устройствах. Параметры добытой нефти регистрируют на рабочих местах лаборанты. Эти данные поступают в систему планирования в режиме реального времени.

При таком подходе руководителям компании доступна оперативная отчетность по фонду скважин и основным KPI добычи. После перехода к интегрированному планированию процесс расчета баланса нефти и газа в SOCAR был сокращен до двух дней.

В 2015 году одна из крупных российских нефтегазовых компаний заявила о планах перехода к умному месторождению и через год сообщила о результатах пилотных проектов на нескольких активах.

В версии этой компании умное месторождение также представляет собой набор систем для контроля и управления активом, объединенные центром интегрированных операций. Здесь централизованно обрабатывают и анализируют данные о производственных операциях с целью сокращения потерь и оптимального использования имеющихся ресурсов.

Как отмечают эксперты компании, на пилотных месторождениях за счет использования системы более чем на 7% сокращены недоборы в результате совмещения мероприятий, а также в 120 раз быстрее формируется план добычи, режимов и мероприятий. При этом в 90 раз меньше времени требуется на контроль исполнения плана, в 30 раз меньше времени – на анализ работы скважины. Все это означает повышение эффективности нефтегазодобычи и более эффективное управление активами компании.

Эти и другие версии цифрового месторождения, его иностранные и российские реализации будут обсуждаться на III Международном саммите ТЭК, который пройдет 25-27 сентября при информационной поддержке «Нефтегазовая вертикаль». Приглашаем читателей журнала принять участие в нем.

Дмитрий Пилипенко,

заместитель генерального директора SAP CIS

Цифровое зеркало

Создать своего двойника и переложить на него самые трудные, неприятные или даже опасные дела и заботы — время от времени такие мечты посещают многих. А сильные мира сего, как говорят, и на самом деле прибегают к услугам очень похожих на себя людей, когда не могут или боятся показываться на публике. Сколько в этом правды, а сколько вымысла, сказать сложно. Однако цифровые двойники разнообразных объектов — зданий, машин, производственных процессов и целых заводов — уже прочно вошли в практику многих отраслей промышленности и решают вполне реальные задачи

Братья по данным

Цифровой двойник (или «цифровой близнец», если буквально переводить английское словосочетание digital twin) — это виртуальный аналог реального объекта, компьютерная модель, которая в своих ключевых характеристиках дублирует его и способна воспроизводить его состояния при разных условиях. По сути, это набор математических формул, описывающих сам объект и протекающие в нем процессы.

Как это ни странно, такой двойник может родиться даже раньше своего оригинала: виртуальную модель могут создать еще на этапе проектирования объекта (здания, машины, установки), чтобы протестировать его работу в разных условиях и режимах и скорректировать проект, если будут обнаружены недочеты. Но затем, когда объект уже построен, такая модель требует постоянного обновления, для того чтобы соответствовать его актуальному состоянию.

Цифровой двойник представляет собой мостик между физическим миром и цифровой реальностью. Такие системы называют киберфизическими. Программные компоненты и физические процессы в них тесно связаны и влияют друг на друга.

И здесь не обойтись без интернета вещей — множества датчиков, которые собирают информацию о работе оборудования, — а также без технологий машинного обучения, которые помогают предсказать, как будет вести себя система в тех или иных обстоятельствах. Это особенно актуально, когда цифровой двойник создается для уже существующего объекта, например установки на нефтеперерабатывающем заводе. Досконально описать все процессы формулами — чрезвычайно сложная задача. Но, имея большой объем данных о работе установки за определенный период времени, проще выявить закономерности в ее работе при помощи нейросети.

В самой идее цифрового двойника в промышленности нет ничего нового: расчеты и модели того, как будет вести себя какая-нибудь конструкция, установка на заводе или реактор, делались и раньше. Но лишь недавно появились достаточные вычислительные мощности, чтобы проводить такие расчеты в реальном времени, а также возможности для постоянного обновления моделей на основе данных, получаемых с реальных объектов.

Цифровой керн

Керн — столбики породы, которые извлекают из разведочных скважин для изучения характеристик нефтеносного пласта. Это особенно актуально для трудноизвлекаемых и нетрадиционных запасов, поиск технологий для эффективной разработки которых продолжается. Исследование керна в лаборатории — дорогой и длительный процесс. Кроме того, отдельные образцы во время таких тестов часто разрушаются, и продолжать опыты с ними более невозможно. Решить проблему позволяет создание цифровых двойников керна. Для этого образцы породы сканируют в томографе высокого разрешения — и дальше проводят виртуальные эксперименты уже с трехмерной компьютерной моделью. Создание цифровых двойников керна решает сразу несколько задач: позволяет существенно ускорить проведение исследований, дает возможность для неограниченного количества виртуальных тестов на одном и том же материале, сохраняя реальный образец для проверки результатов и донастройки модели, открывает новые возможности исследования керна на микроуровне. Новая технология работает даже тогда, когда оценить строение и характеристики породы традиционным способом невозможно из-за сложной или хрупкой внутренней структуры или трудностей, связанных с извлечением образцов. Проект «Цифровой керн» по внедрению такой технологии реализуется сейчас в «Газпром нефти».

Зачем нужны цифровые двойники

Некоторые считают, что скоро цифровые двойники будут создаваться для всего, в том числе и для людей. На самом деле в той или иной мере это уже происходит: например, профиль в социальных сетях характеризует круг общения человека, история поисковых запросов — его интересы, а кредитная история — финансовую состоятельность. И эту информацию используют те, кто хочет предсказать наше поведение, — работодатели, спецслужбы, банки, продавцы товаров и услуг. Возможно, уже в недалеком будущем развитие систем медицинского мониторинга позволит предупреждать о приближении болезни задолго до появления явных симптомов.

Что же касается промышленных объектов, их цифровые двойники позволяют выбирать наиболее оптимальные режимы работы, ставить виртуальные эксперименты, которые в реальности могут быть сопряжены с риском повредить оборудование. Данные, которые собирают с датчиков на объекте, а также информация о ранее проведенном обслуживании, позволяют установить степень износа и вероятность выхода из строя узлов, а значит, сократить расходы на профилактику и ремонт. Если тот или иной параметр отклоняется от нормы, цифровой двойник проинформирует ответственных сотрудников, которые отреагируют и примут меры.

Те же подходы и технологии дают возможность создавать информационные копии не только отдельных машин или установок, но целых цехов, заводов, цифровые двойники предприятий со всеми производственными и логистическими процессами. Такие модели позволят найти узкие места, которые проявят себя лишь через несколько лет работы, и сделать необходимую тонкую настройку.

Для нефтегазовых объектов цифровые двойники — многообещающая технология, ведь такие объекты часто бывают удалены и труднодоступны, распределены на большой территории, их стоимость велика, а эксплуатация связана с рисками. Стремясь сократить эксплуатационные издержки, увеличить объемы добычи и эффективность переработки нефти, нефтяные компании сегодня оцифровывают свои активы — создают цифровые месторождения и цифровые заводы.

Стремясь сократить эксплуатационные издержки, увеличить объемы добычи и эффективность переработки, нефтяные компании сегодня оцифровывают свои активы — создают цифровые месторождения и цифровые заводы

Цифровое месторождение

Развитие концепции цифрового месторождения («умного месторождения», «интеллектуального месторождения» — разные компании используют для обозначения разные слова) началось с появления умных скважин, оснащенных всевозможными датчиками и системами для удаленного управления. Впрочем, одних скважин недостаточно: необходимо создать модель, в которой будут учтены и геологические особенности месторождения, и все оборудование, которое осуществляет добычу. Такая модель позволяет лучше контролировать процесс добычи, лучше им управлять и в конечном счете добывать больше, эффективнее и безопаснее.

В «Газпром нефти» пилотное внедрение программы «Цифровое месторождение» началось в 2014 году на активах дочерней компании «Газпромнефть-Хантос». В 2017 году здесь был создан Центр управления добычей (ЦУД), объединивший все разработанные в компании решения по повышению эффективности отдельных производственных процессов добычи. Одна из ключевых систем ЦУД — цифровой двойник процесса подъема жидкости из скважин. Он позволяет подбирать наиболее оптимальные режимы работы, заранее идентифицировать нештатные ситуации, вести превентивную оценку работы системы в случае изменения ее конфигурации. Со временем ЦУД пополнится и другими цифровыми двойниками — для систем поддержания пластового давления, энергообеспечения, подготовки и утилизации попутного газа.

По данным исследования компании gartner, 48% предприятий, внедривших технологии интернета вещей, уже используют цифровых двойников или планируют начать их использовать до конца 2018 года. К 2022 году число компаний, запустивших проекты с цифровыми двойниками, утроится, прогнозируют в gartner.

Цифровой завод

В основе цифрового нефтеперерабатывающего завода — цифровые двойники установок НПЗ. Виртуальная копия установки должна заключать в себе максимально полную информацию о каждом ее элементе: характеристики деталей и узлов, инженерных систем, средств автоматизации, их сроки службы, периоды обслуживания и т. д. Кроме того, двойник должен содержать детальное описание физико-химических процессов, процессов потребления и выработки энергии, параметры входного сырья и продуктов производства.

Пока еще ни одна нефтегазовая компания не создала полностью цифровой нефтеперерабатывающий завод, но есть предприятия, которые достигли в этом существенных успехов. Оцифровкой своих нефтеперерабатывающих мощностей занимается и «Газпром нефть», начав с создания цифрового двойника установки гидроочистки бензина каталитического крекинга на Московском НПЗ и установки первичной переработки нефти на Омском НПЗ. Пилотный проект по созданию полностью цифрового завода-робота будет реализован на одном из битумных активов компании.

Пять версий цифрового месторождения

Один из перспективных способов добиться баланса – «цифровое месторождение», подход к управлению добывающими активами с опорой на технологии в широком смысле.

Еще одна общая черта цифровых месторождений – конечные цели перехода к нему. Проекты с разными названиями и разными инструментами нацелены на то, чтобы увеличить добычу, минимизировать издержки и трудозатраты, а также минимально влиять на окружающую среду.

По оценкам исследовательских компаний, основной эффект от перехода к интеллектуальному месторождению – это прирост добычи нефти и газа, а также сокращение простоев и трудозатрат. Одна из международных консалтинговых компаний оценивает снижение себестоимости добычи на умном месторождении в 7-10% за счет оптимизации работ и снижения недоборов.

По версии компании Energysys, цифровые месторождения обеспечивают оптимальный технологический режим добычи нефти, что приводит к снижению себестоимости эксплуатации месторождений в среднем на 20%.

Так описывают цифровое месторождение ученые и исследовательские компании.

Версия технологических компаний

За счет чего умное месторождение положительно влияет на показатели нефтегазового бизнеса? С одной стороны, оно реализует современные подходы к управлению, в том числе мультидисциплинарные группы и управление по исключениям. Первый принцип позволяет объединить в единую команду всех представителей ключевых экспертиз компании. Второй помогает сокращать трудозатраты, более адресно решать задачи, работать одному специалисту с большим количеством скважин. При управлении по исключениям специалист концентрируется только на тех скважинах, на которых есть риск отклонений от нормы и проблемных ситуаций. Это стало возможным благодаря тому, что появились системы мониторинга состояния скважин в реальном времени.

Кроме того, умное месторождение сегодня позволяет собрать максимально полную «оперативную сводку» для менеджмента. Современный руководитель, даже сидя у себя в кабинете с планшетом или за компьютером, должен иметь возможность декомпозировать до самого низкого уровня данные обо всем, что происходит на месторождении. Например, плановые показатели добычи на месторождении – 50 тысяч тонн в день, а фактически было получено 49,5 тыс. тонн. Почему? У руководителя должна быть возможность по «клику» на этой цифре открыть подробную детализацию факта, найти скважины с внеплановыми недоборами и выяснить причины: смена режима, авария или что-то еще. Для того чтобы такой контроль стал возможен, все ключевые объекты на месторождении должны быть оснащены датчиками, а данные с них должны оперативно передаваться в единую информационную систему. Требуется наличие хороших каналов связи, а также программные продукты для поддержки принятия управленческих решений. Другими словами, необходима сквозная двусторонняя связь производства с лицами, принимающими решения.

Пример «сводки» для руководителя цифрового месторождения

Во многих компаниях есть свое видение технической реализации интеллектуального месторождения. По версии специалистов SAP, это экспертно-аналитическая система, которая оперативно собирает, анализирует информацию и дает рекомендации по оптимизации нефтегазодобывающего производства. Решение такого класса нельзя представить без следующего набора функций:

· визуализация текущих показателей работы оборудования (данные АСУТП и т.д.) по объектам месторождения;

· оперативный доступ к нормативно-справочной информации по подрядчикам и оборудованию;

· выполнение функции экспертной системы поддержки принятия решений для геологов, разработчиков, технологов и прочих технических специалистов;

· автоматизированное планирование всех видов мероприятий на производстве

· интегрированное моделирование текущего состояния актива с возможность оперативного расчета влияния операционной деятельности на профиль добычи.

Если завтра появится технология или подход, который поможет нефтяным инженерам поменять что-то к лучшему, оптимизировать производство или сделать его более безопасным, этот список пополнится.

Версии нефтегазовых компаний

Пионерами цифровых месторождений в 2000-е годы стали международные нефтегазовые компании. Их опыт цифровой добычи насчитывает по 10-15 лет.

В версии Shell на цифровом месторождении рост добычи обеспечивается за счет того, что работа пластов, скважин, коллекторов, трубопроводов и других наземных объектов анализируется в режиме реальном времени на основе анализа данных датчиков систем телеметрии. Собранные параметры сохраняются и обрабатываются. В реальном времени их сравнивают с данными моделей скважин, трубопровода, показателями добычи и закачки, характеристиками наземных промысловых объектов, что позволяет оперативно сформировать комплексную картину происходящего на промысле и выявить отклонения. Такой подход применяется и на российских месторождениях Shell.

Компании в России и странах СНГ начали переход к цифровым месторождениям позже, но также получают положительные результаты.

В конце 2000-х годов о планах перехода к интегрированному планированию добычи сообщила SOCAR. В версии азербайджанской нефтедобывающей компании умное месторождение реализовано с помощью единой методологии и системы планирования, мобильных устройств для персонала и системы отчетности для руководителей.

Ежедневно мастера по добыче формируют задания по обходу скважин для операторов. Персонал обходит скважины, фиксируя параметры их работы с помощью мобильного устройства, в т.ч. факт по объему добычи, технологические режимы работы. Момент и условия останова скважины также отмечают на мобильных устройствах. Параметры добытой нефти регистрируют на рабочих местах лаборанты. Эти данные поступают в систему планирования в режиме реального времени.

При таком подходе руководителям компании доступна оперативная отчетность по фонду скважин и основным KPI добычи. После перехода к интегрированному планированию процесс расчета баланса нефти и газа в SOCAR был сокращен до двух дней.

В 2015 году одна из крупных российских нефтегазовых компаний заявила о планах перехода к умному месторождению и через год сообщила о результатах пилотных проектов на нескольких активах.

В версии этой компании умное месторождение также представляет собой набор систем для контроля и управления активом, объединенные центром интегрированных операций. Здесь централизованно обрабатывают и анализируют данные о производственных операциях с целью сокращения потерь и оптимального использования имеющихся ресурсов.

Как отмечают эксперты компании, на пилотных месторождениях за счет использования системы более чем на 7% сокращены недоборы в результате совмещения мероприятий, а также в 120 раз быстрее формируется план добычи, режимов и мероприятий. При этом в 90 раз меньше времени требуется на контроль исполнения плана, в 30 раз меньше времени – на анализ работы скважины. Все это означает повышение эффективности нефтегазодобычи и более эффективное управление активами компании.

Эти и другие версии цифрового месторождения, его иностранные и российские реализации будут обсуждаться на III Международном саммите ТЭК, который пройдет 25-27 сентября при информационной поддержке «Нефтегазовая вертикаль». Приглашаем читателей журнала принять участие в нем.

Дмитрий Пилипенко,

заместитель генерального директора SAP CIS

Умные скважины и интеллектуальные месторождения. Нефть в цифре

На отраслевых конференциях представители отрасли нефтедобычи в разных формах фиксируют две интересные тенденции индустрии. Во-первых, истощается сырьевая база: истории о том, как нефть била фонтаном, закончились.

Теперь за «чёрным золотом» придётся нырнуть глубже, да притом отправиться в места холодные и безлюдные.

А во-вторых, с невероятной быстротой совершенствуются технологии нефтедобычи. И вот интеллектуальное месторождение и умная скважина — это уже реальность.

Второе явление — прямое последствие первого. Зачем было напрягаться и изобретать велосипед, если богатства сами падали в руки? А вот когда «ВолгоградНИПИморнефть» работал на Западно-Сарматском месторождении, то оказалось, что без нейронных сетей для уточнения моделей осваивать эти земли будет очень непросто. Стоимость работ на шельфе может превышать сотни миллионов долларов, так что вложения в цифровые решения оказываются оправданными. Точность предсказания залегания продуктивных отложений в результате составила невероятных 0,3 м.

«При современных условиях — нестабильной геополитической ситуации и ограниченном доступе к зарубежным технологиям, сокращении добычи в соответствии с соглашением ОПЕК+, снижении эффективности добычи (ежегодно на 4–5 %) для 50 % компаний оптимизация расходов является приоритетной задачей.

Её можно достичь за счёт поэтапной цифровизации операционной деятельности как добывающих, так и нефтесервисных компаний. Так, повышающийся уровень активности нефтедобывающих компаний приводит к тому, что оборудование работает на износ, а незапланированные сбои в работе могут нанести серьёзный ущерб.

В этом контексте применение «цифровых двойников» позволяет повысить эффективность диагностического технического обслуживания оборудования, минимизировать непродуктивное его использование и количество инцидентов безопасности», — объясняет руководитель департамента развития отраслевой экспертизы группы компаний Softline Светлана Савельева.

Следуя за отраслевым трендом, мы запускаем серию статей, посвящённых автоматизации и цифровизации процессов нефтедобычи. Для начала с помощью экспертов отрасли постараемся оценить текущий уровень нефтяных достижений и перспективы этого направления.

На вершине?

Schneider Electric и ЦСП «ПЛАТФОРМА» недавно провели исследование, целью которого было определить уровень цифровизации различных промышленных отраслей. Для этого аналитики опросили топ-менеджеров российских компаний, представляющих разные сферы.

Критериями оценки стали сложность IoT-проектов, их масштаб, текущие результаты и перспективы внедрения.

Многие опрошенные эксперты в числе лидеров цифровизации отметили добывающий сектор: нефтегаз, горную добычу и металлургию.

«Они широко внедряют интернет вещей, и большинство опрошенных полагают, что Россия в будущем может стать одним из мировых лидеров на рынке названных отраслей», — говорится в исследовании.

Впрочем, стоит ли удивляться, ведь это очень платёжеспособный рынок, и, как уже упоминалось, потребность сырьевых компаний в инновациях только растёт.

IoT-проекты сегодня реализуют многие добывающие и перерабатывающие компании. Например, «Газпром нефть» развивает программу «Когнитивный геолог»: через два года она должна сократить рутинные операции геологов на 70–80 %. Сбор данных и их анализ позволит ускорить строительство объектов вдвое и повысить точность оценки скважин до 99 %.

«На каждом этапе возможны уникальные наработки, так как одну и ту же технологию можно попробовать на десятке месторождений и предприятий в разных условиях — в жару и холод, в районах лёгкой и тяжёлой добычи», — говорит руководитель Центра цифровых инноваций «Газпром нефти» Владимир Воркачев.

«Текущий уровень автоматизации в нефтедобыче достаточно высок, так как вопросами автоматизации процессов в данной отрасли занимаются уже более 8 лет. Конечно же, ещё есть задачи по автоматизации, которые необходимо будет решить в ближайшие 5 лет», — подтверждает руководитель проектного офиса Bell Integrator Михаил Лапин.

Взгляд назад

Немного подробнее об упомянутых 8 годах автоматизации. Действительно, активный этап развития цифровых систем в нефтегазовой отрасли приходится на начало XXI века. Однако ничто не возникает из ниоткуда — задел в отрасли уже имелся и раньше, правда, это были точечные решения.

По данным аудиторской компании EY, нефтегазовые компании одними из первых начали использовать электронную вычислительную технику. Для моделирования и прогнозирования добычи ЭВМ применяли ещё в 1960-х годах. В 1970-х появились рабочие станции, и уже тогда специалисты заговорили о том, что таким образом возможно увеличить нефтедобычу. На тот момент это был всего +1 %, но важнее сам факт.

В начале 1990-х уже появились трёхмерные сейсмические модели, и эффект от их внедрения оказался заметнее: затраты на поиск месторождений удалось снизить на 40%.

В результате существенно увеличился объём доказанных запасов. Визуализация данных разведки стала важным этапом становления того, что мы сегодня называем цифровым месторождением, однако позже цифровое вмешательство распространилось и на другие этапы жизни нефтяного месторождения.

Например, с помощью ЭВМ удалось оптимизировать параметры гидравлического бурения. В 1986-м это явление стартовало, а уже в начале 1990-х скорость проходки увеличилась в 1,5 раза.

Специалисты аналитического агентства VYGON Consulting видят прямую связь между состоянием сырьевой базы и цифровизацией нефтяной отрасли. По их данным, с 1980-х по 1990-е гг. мировые запасы выросли на 60 %, а за период с 1990-х по 2000-е гг. — всего на 4 %. Но именно в это время начинается активное развитие технологий вроде «умной скважины».

«Год от года растёт доля месторождений со сложными горно-геологическими условиями бурения, речь идёт об аномальных значениях температур и давления, сейсмической активности, специфике расположения пластов и т. д.

Разработка таких участков требует создания наклонно-направленных и горизонтальных скважин, их укрепления (цементирования), а также обеспечения безопасности рабочих бригад.

Помимо этого растут показатели глубины бурения скважин, в России средние значения уже превысили 3 500 метров и продолжают расти.

Соответственно, возникают потребности в новых технологиях и автоматизированном оборудовании, сопутствующих компонентах (буровых растворах), а также удалённых системах мониторинга бурения», — согласен генеральный директор «ИСК «ПетроИнжиниринг» Александр Герасименко.

Разработка таких участков требует создания наклонно-направленных и горизонтальных скважин, их укрепления (цементирования), а также обеспечения безопасности рабочих бригад.

Помимо этого растут показатели глубины бурения скважин, в России средние значения уже превысили 3 500 метров и продолжают расти. Соответственно, возникают потребности в новых технологиях и автоматизированном оборудовании, сопутствующих компонентах (буровых растворах), а также удалённых системах мониторинга бурения», — согласен генеральный директор «ИСК «ПетроИнжиниринг» Александр Герасименко.

Эксперт

«Нефтегазовые и сервисные компании сегодня переходят на использование цифровых технологий и активно автоматизируют процессы добычи. В большей степени это вынужденная мера, связанная с этапом развития отрасли, на котором разработка месторождений становится всё более сложной, требует дополнительных ресурсов, оборудования и инноваций. В таких условиях работать по-старому, используя имеющиеся мощности и технологии, становится просто невозможно.

Чтобы сохранить конкурентные позиции на рынке и развить бизнес, компании автоматизируют целые участки деятельности, оцифровывают рабочие процессы, разрабатывают новый софт. Всё это позволяет наращивать темпы проникновения автоматизации в отрасль. Для нефтегаза и особенно нефтесервиса это не просто дань мировым трендам, а насущная необходимость».

Другое мнение

Отметим, что далеко не все аналитики сегодня считают достижения нефтегазовой отрасли в деле цифровизации такими уж существенными. Industry X.0 Lead российского офиса Accenture Антон Епишев, опираясь на данные Gartner — исследовательской компании, специализирующейся на рынках высоких технологий, говорит о том, что такие отрасли, как нефтедобыча и металлургия, находятся в самом конце списка по уровню автоматизации в мире.

У нас автоматизация в нефтедобыче выше, чем, допустим, в горнодобывающей промышленности, но значительно ниже, чем в ретейле и других направлениях, где есть прямой контакт с потребителем. Российские нефтяные компании стараются двигаться в сторону автоматизации: проводят цифровые трансформации, создают офисы цифровых технологий.

Позитивная динамика есть. На это влияет и такой приоритетный для сырьевых компаний показатель, как промышленная безопасность.

Абсолютный приоритет O&G, то есть высокотехнологичных компаний, — безопасность сотрудников.

Поэтому цифровые проекты, которые повышают безопасность, пилотируются и внедряются как нефтяными гигантами, так и компаниями второго эшелона. Естественно, основная цель — безлюдное производство. В целом российские нефтяные компании осознают необходимость автоматизации и использования новых технологий, учитывая конкуренцию на мировом рынке и падение цен на нефть», — считает Антон Епишев.

Соломоново решение предлагает эксперт Научно-исследовательского центра (НИЦ) «ТехноПрогресс» Александр Шестаков, говоря о том, что автоматизация процесса нефтедобычи осуществляется ровно в том объёме, в котором это необходимо для конкретного объекта.

«Автоматизация ОПО должна быть максимальной и соответствовать мировым стандартам.

Новые объекты проектируются, а действующие — реконструируются с учётом этих требований, а также с учётом срока эксплуатации оборудования и его состояния. Средства измерений периодически проходят поверку по графику. Запросы рынка для опасных производственных объектов учитываются в проектной документации, так как ОПО проектируются в соответствии со стандартами нормативных документов, включающими, помимо прочего, расчёт рентабельности в смете», — комментирует Александр Шестаков.

Автоматизация к месту

Как бы то ни было, невозможно отрицать тот факт, что цифровые технологии в процессе нефтедобычи активно используются, и это явление не точечное, а повсеместное.

Положим, когда Shell — один из пионеров этой отрасли запустил в начале 2000-х свою программу Smart Field, действительно можно было говорить об экспериментальном и локальном решении.

По сути, это было то, что сегодня именуется «умной скважиной». Данные измерений, информация о контроле и управлении в Shell предлагали объединить в единый поток информации.

Таким образом, специалисты предлагали руководителям нефтедобывающих предприятий оперативно реагировать на изменения и принимать оптимальные решения.

Сегодня аналитики уже не сомневаются в эффективности «умных скважин». Средние данные таковы: технологии подобного рода позволяют снизить себестоимость эксплуатации месторождений примерно на 20 %.

И если в 2011-м в мире насчитывалось всего 800 скважин, которые стоило бы назвать «умными», то в 2017-м только у «Роснефти» было порядка 2000 скважин с, так сказать, признаками искусственного интеллекта.

«Недавно компания Deloitte опубликовала результаты исследования «Барометр развития нефтегазовой отрасли 2018», посвящённого трендам роста и внедрения технологий в российских нефтегазовых компаниях.

Одними из основных драйверов развития в 2018 году названы инвестирование в развитие технологий, вывод на рынок новых продуктов или услуг и сокращение расходов.

Из наиболее востребованных для отрасли технологий выделены программы по обработке больших объёмов данных, полная автоматизация цепочки процессов, облачные ИТ.

На разработку и исследования в области перспективных технологий компании выделяют до 1 % от выручки, планируя в ближайшем будущем увеличивать данную цифру вплоть до 5 %.

Например, в ближайшие годы трендом станет смещение соотношения инвестиций нефтяных компаний в пользу сейсморазведки 3D (4D), а также увеличение инвестиций в более технологически сложные и экологически безопасные системы, такие как «Зелёная сейсмика» (используется в «Газпром нефти»)», — подчёркивает важность цифровых технологий в процессе работы с данными Светлана Савельева.

Другая востребованная нефтяниками технология — элементы интернета вещей. Для иллюстрации возьмём технологию компании Seven Lakes Technologies. На скважинах и оборудовании — датчики, у персонала — мобильные устройства с профильным приложением. Если условия в скважине или пласте меняются, есть возможность быстро скорректировать работу оборудования. Сами разработчики говорят, что простой насосов таким образом можно снизить на 50 %.

Визуализация данных геологоразведки — также полезная и востребованная сегодня опция. В материалах о геологоразведочных работах, опубликованных в текущем номере, мы уже писали, насколько 3D-моделирование упрощает процесс освоения месторождения твёрдых ископаемых, так вот с нефтью — примерно та же история. Это при том, что процесс геологоразведочных работ — самый рискованный в плане перспектив будущей прибыли, и оптимизировать затраты на этом этапе особенно важно.

Ну и, конечно же, автоматизация процесса бурения позволила упростить и ускорить этот процесс, сократить количество необходимых специалистов для подготовительных работ и снять часть ответственности с оператора бурового станка.

«Автоматизация работ (контроль) при строительстве скважин (бурение) включает в себя скорость вращения бурильной колонны, величину крутящего момента при свинчивании и бурении, положение элементов трубного манипулятора, положение системы противофонтанной арматуры.

Буровая установка при этом должна иметь блокировку по запрещению пуска бурового насоса при закрытой шаровой задвижке на верхнем силовом приводе и блокировку по запрещению подъёма-опускания верхнего силового привода при отклонённых сверх нормы штропах», — объясняет Александр Шестаков.

Эксперт

«Есть тренд не просто использования отдельных цифровых решений, пилотных проектов, а создания полноценных цифровых платформ, позволяющих комплексно использовать новые технологии, собирать и анализировать данные для понимания цифровой картины всего производства. Чтобы затем, на основании полученных данных, принимать решения и переходить на новый уровень автоматизации.

Стоит добавить, что есть определенные трудности с тем, чтобы внедрить цифровые решения в производство – как раз комплексные подход, создание единых цифровых платформ позволяют этого избежать».

«Сокращение и оптимизация затрат особенно ощущается в сегменте разведки, но по мере восстановления цены на нефть компании вновь вкладывают в поисково-разведочное бурение.

Несмотря на то что бурение нефтяных скважин, и их дальнейшее обслуживание является наиболее капиталоёмкой составляющей в нефтяной отрасли, около 25 % компаний планируют увеличить объёмы расходов по направлениям бурения и разведки», — приводит данные статистики Светлана Савельева.

«Такая технология, как машинное обучение, позволяет повысить эффективность нефтедобычи, правильным образом выбрать режимы бурения, работы насосов. А, например, использование технологии виртуальной реальности позволяет нефтяным компаниям оптимизировать затраты на обучение сотрудников, отрабатывая с помощью VR их поведение в экстренных ситуациях», — добавляет Антон Епишев.

Ожидания и перспективы

Аналитики из разных стран регулярно проводят исследования, оценивая потенциал развития систем автоматизации. Цифры могут быть разными, но абсолютно все прочат этому направлению большое будущее. Учитывая, что «лёгкой» нефти на планете не прибавляется, стоит ли удивляться.

«Результаты опросов представителей нефтегазового сектора за последние два года показывают, что 36 % компаний планируют внедрять передовые технологии и инновации, причём основными направлениями инвестиций в научно-исследовательские и опытно-конструкторские работы являются цифровизация (37 %) и кибербезопасность (36 %).

Компании, как правило, стараются использовать цифровые технологии для решения двух ключевых задач: оптимизации добычи (прежде всего, повышения нефтеотдачи) и снижения количества отказов оборудования и, как следствие, затрат на эксплуатацию», — рассказывает о направлениях цифровизации будущего Светлана Савельева.

Кембриджская ассоциация энергетических исследований (CERA) оценила потенциал оцифровки существующих месторождений. Получилась невероятная цифра: 125 млрд баррелей. На этот объём, говорят аналитики, реально увеличить отдачу уже открытых месторождений только за счёт улучшения организации работ.

Подсчёты можно было бы оценить как прожектёрство, если бы к схожим выводам не пришли специалисты Vygon Consulting. По их данным, к 2030 году за счёт внедрения цифровых технологий в геологоразведку и другие этапы жизни месторождения, привлечения систем автоматизации к добыче «трудной нефти» Россия сможет добавить 155 млн тонн нефти к существующей добычи.

Эти объёмы настолько огромны, что покроют даже потери от закрытия тех месторождений, которые к тому моменту оскудеют.

«Мы с огромным вниманием следим за оценками рынка IoT в России, которые публикуют ведущие исследовательские структуры.

Все компании подтверждают, что этот рынок находится в фазе устойчивого развития. Schneider Electric поддерживает этот оптимистичный сценарий — опыт реализации порядка 20 крупных IoT проектов показывает, что спрос на эти решения растёт, и тренд будет сохраняться.

На мой взгляд, будет правильным придерживаться наиболее консервативной из оценок: в ближайшие два года рост составит 7–8 %, а общий объём рынка к 2020 году — около 80 млрд рублей», — отметил президент Schneider Electric по России и СНГ Йохан Вандерплаетсе.

Отметим также, что автоматизация процессов нефтедобычи — это не только возможность повысить прибыль, но и во многом решение вопросов безопасности.

«Автоматизация объектов нефтяных месторождений предусмотрена с самого начала разработки месторождения на весь срок разработки (с момента ввода опасных производственных объектов в эксплуатацию), что обусловлено их опасностью в связи с наличием опасных веществ — нефти и газа», — подчёркивает Александр Шестаков.

Эксперт

«В российском нефтегазовом комплексе начала развиваться государственная программа импортозамещения и был запущен механизм специнвестконтрактов, благодаря которым в настоящее время стали доступны конкурентоспособные отечественные разработки в области 3D-геологического моделирования пластов ТРИЗ, 3D-сейсморазведки, моделирования ГРП и интеллектуального бурения, интерактивные тренажёры, беспилотные летательные аппараты и другое. Около 70 % российских нефтегазовых компаний принимают участие в финансировании проектов в области импортозамещения технологий и оборудования. Крупные компании, такие как «Роснефть» и «Газпром нефть» совместно с научным сообществом и венчурными фондами ведут собственные цифровые разработки. Успешные плоды принесла практика проведения специальных конкурсов и стартап-акселераторов по отбору инновационных проектов»