в каком месте бурильных труб находится ведущая труба квадрат

ТРУБЫ БУРИЛЬНЫЕ ВЕДУЩИЕ

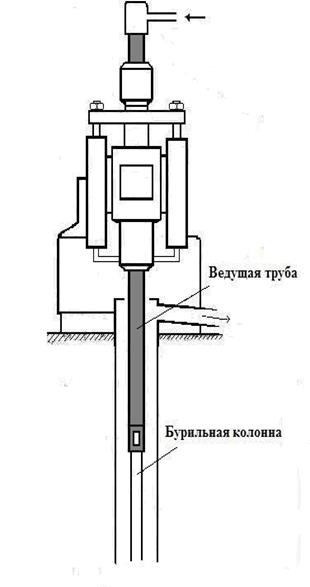

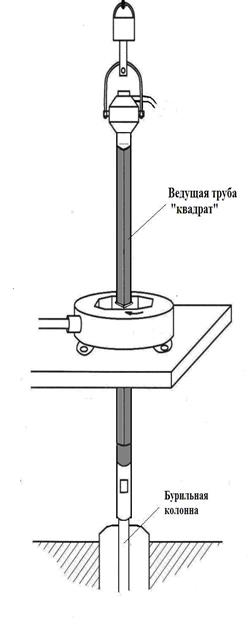

На верхнем конце бурильной колонны находится ведущая труба, предназначенная для передачи вращения от привода через ротор бурового станка бурильной колонне, состоящей из бурильных труб, замков и утяжеленных бурильных труб. На нижний конец бурильной колонны навернуто долото или другой инструмент. В отличие от бурильных труб, замков и УБТ ведущая труба, как правило, имеет форму квадратного, иногда шестигранного сечения. Другие формы сечений (крестообразная, желобчатая, круглая) в нефтепромысловой практике применяются редко.

Ведущая труба предотвращает возможность реверсивного вращения бурильной колонны от действия реактивного момента забойного двигателя (турбобура, винтобура – винтового двигателя, электробура).

В практике бурения ведущие трубы применяются сборной конструкции, состоящие из трубы, верхнего и нижнего переводников, а также цельной (неразъемной).

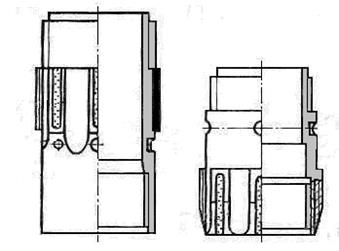

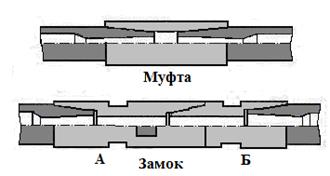

Ведущие трубы сборной конструкции изготовляются в основном квадратного сечения, включают собственно трубу, верхний переводник ПШВ для соединения с вертлюгом и нижний переводник ПШН для присоединения к бурильной колонне.

Ведущие трубы сборной конструкции изготовляются по ТУ 14-3-126-73 размерами 112×112, 140×140, 155×155 мм и по ТУ 14-3-755-78 размерами 65×65 мм 80×80 мм.

Для защиты от износа замковой резьбы переводника ПШН между замком бурильной трубы и переводником ведущей трубы устанавливается переводник ПП.

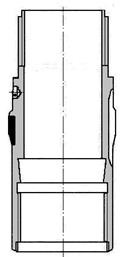

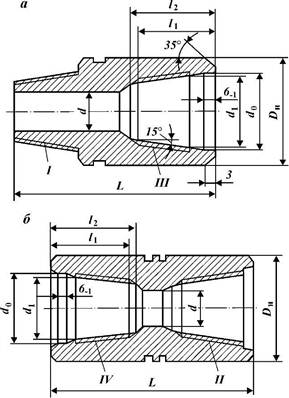

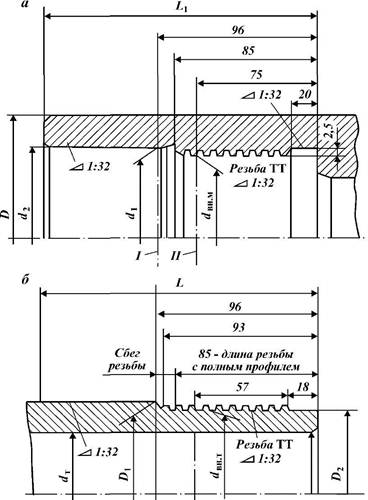

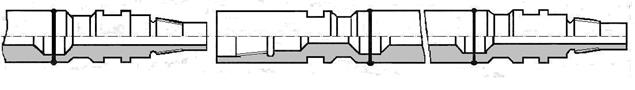

Рис. 11.2. Переводники ведущей трубы:

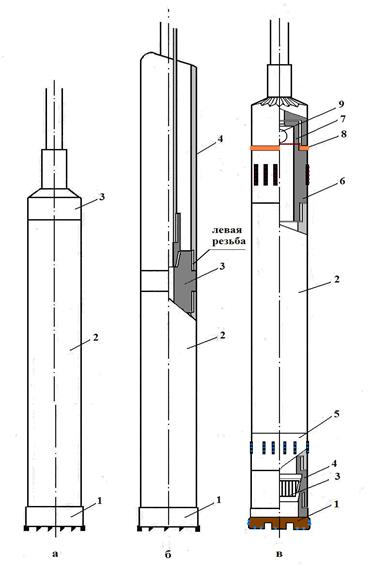

С целью увеличения сроков эксплуатации и повышения сопротивления усталости резьбовых соединений ведущих бурильных труб их конструкции усовершенствованы: трубы ТВБ и трубы ТВКП.

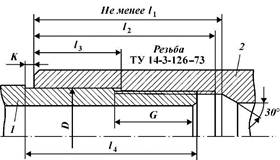

Трубы ТВБ (рис. 11.4.) имеют цилиндрический блокирующий поясок, который усиливает и герметизирует коническую резьбу. Его протачивают на стандартной горячекатаной ведущей трубе квадратного сечения 112, 140, 155 мм. Переводники на трубу навинчивают в горячем состоянии после их нагрева до 400-430 °С.

|

| Рис. 11.4. Ведущая труба с блокирующим пояском ТВБ: 1 — труба квадратного сечения; 2 — переводник |

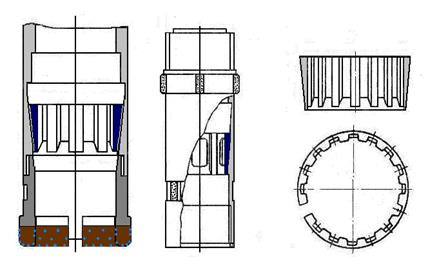

Рис. 11.5. Ведущая труба с коническими стабилизирующими поясками ТВКП:

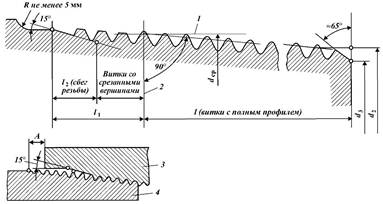

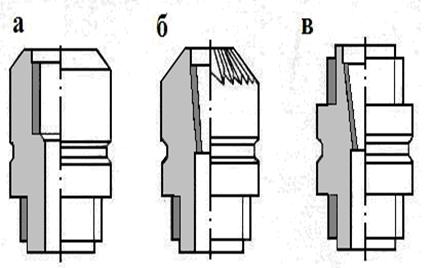

Рис. 11.6. Резьбовое соединение ведущих труб ТВКП:

Ведущая бурильная труба

Ведущая бурильная труба, находясь в самом верху буровой колонны, выполняет функцию связи между буровой установкой и колонной буровых труб, обеспечивая их эффективное взаимодействие.

Как правило, ведущая бурильная труба имеет квадратное, шестигранное или восьмигранное сечение. Также можно встретить модели с крестообразным сечением, но наиболее распространенными ведущими бурильными трубами были и остаются квадратные. В нефтегазовой промышленности при бурении скважин применяют ведущие буровые трубы сборной конструкции. Такая конструкция состоит из квадратной штанги с толстыми стенами, через которую проходит сквозной канал круглого или квадратного сечения, верхнего и нижнего штанговых переводников с лево- и правосторонней резьбой соответственно. Помимо сборного варианта распространены и цельные ведущие буровые трубы, в которых отсутствуют переводники, а замковая резьба нанесена непосредственно на концы трубы.

В процессе работы по бурению скважин нижний переводник испытывает серьезные нагрузки, поскольку подвергается многократным воздействиям – при наращивании колонны бурильных труб необходимо постоянно свинчивать и развинчивать это соединение. Для защиты от быстрого износа на нижний переводник дополнительно устанавливается предохранительное устройство – переводник типа ПП.

Производство ведущих буровых труб осуществляется из сталей прочности групп Д и К, диаметр чаще всего варьируется в пределах от 63,5 до 133,4 сантиметров.

Для оценки качества ведущей бурильной трубы производится ее осмотр на предмет наличия дефектов: на наружной части не должно быть трещин, расслоений, закатов и любых других недостатков. В пределах допустимого устанавливается наличие дефектов глубиной не более 18% от показателя номинальной толщины стенки, для таких дефектов возможно проведение подрубки (в случае, если дефект расположен более чем в 50 см от конца трубы) или запиловка (но не более чем на 12,5% от номинальной толщины стенки).

Чтобы задать вопрос или сделать заявку,

нажмите на кнопку ниже:

Ведущая бурильная труба.

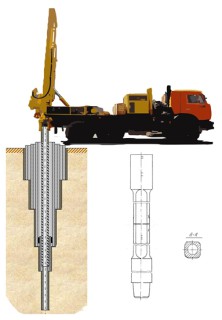

Ведущая труба – верхний конец бурового снаряда, предназначена для передачи от бурового станка на бурильную колонну вращательного и поступательного движения и осевых усилий для регулировании осевой нагрузки на ПРИ. Вид и параметры ведущей трубы зависят от типа вращателя бурового станка. В станках с подвижным вращателем ведущей трубы как таковой нет – ее роль выполняет поочередно верхняя бурильная труба, которая, по мере углубки скважины и наращивания, сменяется очередной трубой. При бурении шпиндельным станком ведущая труба постоянно находится в шпинделе и представляет собой, либо одну из бурильных труб бурильной колонны, но лучшего качества, либо трубу несколько большего диаметра и жесткости, иногда большей длины (6 метров при стандартной 4,5 м.). Особенность ведущей трубы в том, что она должна иметь на верхнем конце левую резьбу (рис. 3 а). Вращение на ведущую трубу от шпинделя передается через зажимные патроны. По мере окончания хода шпинделя (40 – 60 см в наших и до 1,1 м в зарубежных шпиндельных станках), происходит перекрепление патронов, и бурение продолжается до конца «замера» т.е. на длину, выступающей над шпинделем части ведущей трубы.

В роторных буровых установках применяется специальные ведущие трубы некруглого сечения (обычно квадратного). Рис. 3 б. Такая труба с вертлюгом- сальником на верхнем конце, соединенным с тросом лебедки, свободно проходит через фигурное отверстие в роторе, получает от него вращение и, по мере углубки скважины, за счет веса снаряда перемещается в осевом направлении. В практике бурения роторными установками ведущая труба обычно называется «квадрат».

|  |

Буровые снаряды могут быть простые, простые с дополнительнымимеханизмами и специальные.

Бурильные трубы.

Как уже отмечалось, глубины геологоразведочных скважин составляют сотни и тысячи метров, и рабочие воздействия и поток очистного агента передаются с поверхности на ПРИ с помощью бурильной колонны, составленной из отдельных бурильных труб.

В настоящее время соединение бурильных труб в колонну осуществляется резьбовыми соединениями (были попытки соединять трубы в колонну при спуске сваркой трением, а при подъеме резать сварной шов, но они не прижились).

Чтобы оценить, какой должна быть бурильная колонна, рассмотрим ее основные функции:

1. Бурильная колонна передает, с поверхности от станка, на ПРИ на забое скважины, вращательное движение и крутящий момент. При этом частота вращения достигает 1600 – 2000 об/мин, а Мкр. до 6000 Нм.

2.Передает усилие от станка, и участвует своим весом, в создании осевой нагрузки на ПРИ – «Fос.». Величина осевой нагрузки в геологоразведочном бурении может составлять от 0,2 до 6 тн. а вес колонны труб может быть, в зависимости от типа труб и глубины скважины, от 0,2 до 15 тн. (В нефтегазовом бурении в десятки раз больше!).

4. Является связующим звеном между станком на поверхности и ПРИ на забое скважины.

5. Влияет на направление трассы скважины в пространстве (может положительно, может отрицательно).

Учет всех этих функций определяет требования к бурильной колонне:

1. Бурильная колонна в целом должна быть достаточно прямолинейной с соосностью соединений, чтобы вызывать минимум центробежных сил при вращении и не создавать вибрацию на больших оборотах.

2. Бурильная колонна должна обладать достаточной прочностью. Один из наиболее распространенных видов аварий в скважине – «обрыв бурильных труб»

3. Обладать достаточной жесткостью для сохранения прямолинейности скважины или в других случаях достаточной гибкостью для бурения криволинейного участка скважины.

4. Обеспечивать герметичность соединений труб для подачи под давлением до 10 МПа потока промывочной жидкости.

5. Создавать минимальные гидравлические сопротивления для движения промывочной жидкости.

6. Обеспечивать минимальные затраты мощности на вращение бурильной колонны, особенно на больших оборотах.

Выполнение указанных требований достигается качеством материала, из которого изготавливаются трубы, качеством изготовления (прямолинейностью, соосностью, равной толщиной стенок и.т.п.), конструкцией труб и их соединений, применением специальной смазки и правильной затяжкой резьбовых соединений.

Для всех видов бурения применяются металлические бурильные трубы – стальные и легкосплавные.

Поскольку длина одной бурильной трубы несоизмеримо меньше глубин скважин, то при каждом спуске бурового снаряда надо соединять (свинчивать) большое количество труб, что занимает много непроизводительного времени. При бурении шпиндельными и роторными станками и некоторыми станками с подвижным вращателем, когда СПО осуществляться лебедкой с использованием буровой мачты (вышки), можно спускать в скважину и поднимать из скважины не по одной трубе, а группами из нескольких, постоянно соединенных между собой бурильных труб. Такая группа называется «СВЕЧА». В зависимости от глубины скважины и, соответственно, высоты мачты (вышки), в свечу собираются по две, три, четыре или даже по семь бурильных труб. Чем длиннее свеча, тем быстрее выполняются СПО, однако, чем выше мачта (вышка), тем она дороже. Следовательно, при выборе длины свечи надо учитывать оба фактора. Примерные рекомендации по выбору длин свечей и высот буровых мачт (вышек) приведены в табл. 1.

Поскольку бурильные трубы соединяются резьбами, то чтобы не ослаблять тело трубы в резьбовой части концы труб (первых двух групп) высаживаются внутрь (утолщаются).

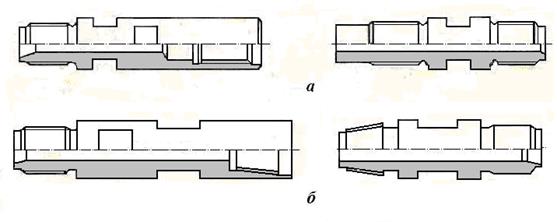

Ниппельные соединительные элементы ввинчиваются во внутреннюю резьбу бурильных труб (трубы с внутренними ниппельными резьбами) и имеют практически такой же наружный диаметр, что и бурильная труба (отличие в диаметре +2 мм принципиального значения не имеет). В результате получается практически гладкая по наружному диаметру колонна. Такие колонны применяются при бурении скважин малого диаметра, когда диаметр бурильных труб близок к диаметру скважины (скважина 46 мм – трубы 42 мм, скважина 59 мм – трубы 50 мм и.т.д.).

Муфтово-замковые соединения навинчиваются на наружную резьбу бурильных труб (трубы с наружной слабоконической треугольной резьбой – «трубной» резьбой) и, следовательно, имеют значительно больший наружный диаметр, чем диаметр трубы. Например, у труб диаметром 42 мм муфты и замки имеют диаметр 57 мм, а у труб диаметром 50 мм соединения имеют диаметр 65 мм, т.е. колонна получалась с заметно выступающими по наружному диаметру соединениями.

Бурильные трубы и для ниппельных и для замковых соединений имеют высаженные внутрь концы, на которых для ниппельных труб нарезается внутренняя цилиндрическая ленточная резьба, а на трубах с муфтово-замковыми соединениями нарезается наружная слабоконическая (1:16) треугольная «трубная» резьба (рис. 4 и рис. 5).

Поскольку при бурении геологоразведочных скважин шпиндельными станками бурильные трубы собираются в свечи постоянные при бурении всей скважины, а при СПО свечи свинчиваются в колонну и развинчиваются при каждом рейсе, то и соединительные элементы для соединения труб в свечу и для соединения свечей между собой будут разными. Трубы в свечу как, правило, свинчиваются на поверхности в горизонтальном положении вручную с использованием шарнирных ключей. Свечи между собой при СПО свинчиваются в вертикальном положении, обычно с использованием механического труборазворота. Для соединения труб в свечу используют наиболее простые и дешевые элементы, пусть и малоудобные для сборки, свинчиваемые вручную. Для соединения свечей между собой важно, чтобы соединение было удобно и приспособлено для механического свинчивания-развинчивания.

При муфтово-замковых соединениях, трубы в свечу соединяются простыми и дешевыми муфтами, свечи между собой соединяются замками.

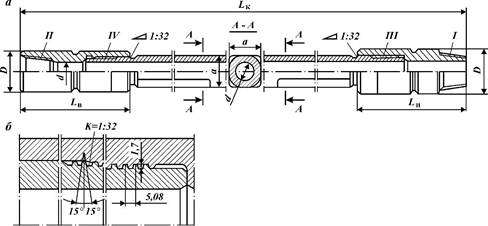

Вторая группа бурильных труб – трубы, созданные в семидесятые годы – это, во-первых, стальные трубы с новыми конструкциями ниппельных соединений и с новыми размерами по наружному диаметру (54 и 68 мм): СБТН-42, СБТН-54 и СБТН-68. Главная новизна таких ниппельных труб и соединений в том, что наружная резьбовая часть ниппеля удлинена и после резьбы имеется цилиндрический центрирующий хвостовик (рис. 6 а), а на внутренней резьбовой части бурильной трубы и ниппельного замка имеется аналогичная проточка. Наличие проточки и хвостовика обеспечивает центрирование резьбы и позволяет при свинчивании применять механический труборазворот. Еще более облегчается свинчивание и развинчивание свечей у труб диаметром 68 мм и у части труб диаметром 54 мм, у которых соединение половинок ниппельного замка осуществляется «замковой» конической резьбой, т.е. объединяются достоинства ниппельных и муфтово-замковых соединений. Рис. 6 б.

На этом же этапе были разработаны и внедрены в производство легкосплавные бурильные трубы. Трубы изготавливаются из алюминиевого сплава Д16Т, а вот соединения к ним выполняются из стали. Легкосплавные трубы в основном имеют ниппельные соединения (был вариант ЛБТМ-54 с муфтово-замковыми соединениями, но он применения не получил). Ниппельные трубы и их соединения в резьбовой части имеют удлиненные хвостовики и расточки, причем ниппеля соединяются с трубой кроме резьбы еще и специальным уплотняющим клеем, так, что эти соединения получаются неразъемными. Трубы выпускались размерами: 24, 34, 42, 54, и 68 мм. Трубы диаметром 24 и 34 мм применяются только для бурения очень неглубоких скважин (до 25 – 100 м соответственно), для труб ЛБТН-42, ЛБТН-54, ЛБТН-68 глубина скважин не ограничена. За счет большей толщины стенок, трубы ЛБТ имеют примерно ту же прочность, что и стальные, и могут применяться наравне со стальными. Однако они должны применяться в скважинах, диаметр которых соответствует диаметру труб, т.е. трубы ЛБТ-42 в скважинах 46 мм, трубы 54 в скважинах 59 мм, трубы 68 в скважинах 76 мм. При больших зазорах между трубами и стенками скважины применять ЛБТ не рекомендуется.

В 1999 году разработан новый стандарт бурильных труб. Для бурения геологоразведочных скважин предлагается стальные универсальные бурильные трубы – ТБСУ (Труба Бурильная Стальная Универсальная). Трубы без высадки концов с приварными замками (замки имеют утолщенное тело, что заменяет высадку). Рис,7.

Введены новые размеры труб по наружному диаметру: 43, 55, 63,5 (последний был раньше), 70 и 85 мм. Предложена одна толщина стенки для всех диметров труб. Для основной серии толщина стенки 4,5 мм, для облегченных – 3,5 и для упрочненных – 6,0 мм. Трубы соединяются труба в трубу, т.е. нет разницы соединений труб в свечу и свечей между собой

Утяжеленные бурильные трубы — УБТ.

В некоторых случаях бурения для решения конкретных задач применяют специальные утяжеленные бурильные трубы – УБТ, вес которых в 5 – 10 раз больше чем у обычных бурильных труб геологоразведочного бурения.

Первый случай целесообразности применения УБТ – бескерновое бурение скважины повышенного диаметра, где требуется повышенная осевая нагрузка на ПРИ, а также при небольшой глубине скважины при бурении роторными станками, у которых нет механизма дополнительной нагрузки.

Второй случай при бурении направленных скважин, когда надо выдержать прямолинейное направление трассы скважины на определенных интервалах, что возможно за счет большей жесткости УБТ.

В новом стандарте предложено УБТ называть ТБУ.

Как правило, утяжеленные бурильные трубы используются совместно с обычными бурильными трубами, составляя нижнюю часть бурильной колонны. В этом случае их называют «тяжелый низ»

Основные размеры и параметры бурильных труб всех трех поколений приведены в табл. 2.

* Масса трубы без учета массы соединений.

** Масса одного метра трубы.

Размеры бурильных труб зарубежных фирм.

Дюймовый стандарт DCDMA Таблица 3

| Индекс | E | A | B | N | H | P | S |

| Dскв, мм | 37,7 | 75,7 | 96,1 | 122,6 | |||

| Dк.т. мм | 36,5 | 57,9 | 73,8 | 95,2 | 114,3 | ||

| Dб.т.мм | 34,9 | 66,7 | 88,9 |

Европейский метрический стандарт Таблица 4

| Dсквмм | |||||

| Dк,т.мм | 44,2 | 54,3 | 64,3 | 74,3 | 84,3 |

| Dб.т мм. | NW 66,7 | HW 88,9 |

Колонковый набор

Колонковый набор включает от трех (рис. 10 а) до семи – восьми элементов в разных вариантах (рис. 10 б и в).

а. Набор минимум: 1 – коронка, 2.- колонковая труба, 3 – переходник;

в. Набор максимум: 3 – кернорвательное кольцо, 4 – корпус кернорвателя 5 – алмазный расширитель, 6 – нижняя часть комбинированного переходника, 7 – верхняя часть комбинированного переходника, 8 – латунная шайба, 9 – шаровой обратный клапан.

Колонковая труба.

Переходник.

В простом колонковом наборе переходник служит для соединения колонковой трубы с бурильными трубами (в нефтяном бурении подобный элемент называется «переводник»). Такой переходник имеет наружный диаметр такой же, как и у колонковой трубы и две резьбы – наружную ленточную (колонковую) резьбу и внутреннюю резьбу для бурильных труб. Внутренняя резьба может быть разной в зависимости от типа и размера бурильных труб (ниппельная или замковая резьба и размер резьбы в зависимости от диаметра бурильных труб). Переходники для труб ниппельного соединения обозначаются П0, переходники для муфтово-замковых труб обозначаются П1. Переходники с ниппельной резьбой применяются, как правило, с колонковыми трубами малого диаметра, когда разница между диаметрами колонковой и бурильной труб незначительна; верхний торец переходника в этом случае гладкий конический (рис. 11 а). Переходники с замковой резьбой, когда диаметр колонковой трубы значительно больше диаметра бурильной трубы, имеют верхний конический торец с фрезерной насечкой (на производстве такие переходники называют «фрезерные») (рис.11б). Фрезерная насечка нужна для «выбуривания колонкового набора в случае его завала кусочками породы, выпавшими из стенок скважины или осевшим шламом.

В некоторых случаях бурения переходники могут выполнять дополнительные функции:

— При бурении скважин малого диаметра в твердых породах для центрирования скважины, уменьшения возможности возникновения вибрации применяют переходник-центратор, который имеет наружный диаметр равный диаметру скважины и пазы для прохода промывочной жидкости. Наружная выступающая часть поверхности переходника армируется твердосплавными штырями или наплавкой твердым сплавом (рис. 11г).

— В тех же условиях, для предотвращения излива промывочной жидкости из верхнего конца бурильных труб при их быстром спуске в скважину (коронка идет вплотную к стенкам скважины и создает «поршневой эффект»), может применяться клапанный переходник. Поскольку условия применения этих переходников одни и те же, часто объединяют переходник-центратор и он же клапанный переходник (снаружи – центратор, внутри – клапанный).

— Переходник – центратор, он же клапанный, может совмещать еще и третью функцию – отсоединительного переходника (об этом рассказано дальше, смотри рис.15а).

Рис. 11.

Рис. 11.