Чем зачищать металл перед сваркой

Подготовка металлических деталей к сварке состоит из нескольких этапов. Особенности каждого этапа

При проведении сварочных работ нередкой проблемой является то, что металлические заготовки бывают неровные, имеют искривления или волнистости. В таких случаях металл необходимо править – проводить работы, в результате которых достигается подходящая геометрическая форма заготовки.

Правка металлического полотна

Существует два способа выполнения правки: ручной – с использованием кувалды или молотка на наковальне и машинный – с использованием специальных машинных приспособлений.

Ручная правка предполагает использование молотка с круглым бойком. Тонкие листовые заготовки и детали из цветных металлов необходимо выравнивать, используя молотки, имеющие вставки из мягких металлов. Существуют металлические и деревянные гладилки, которые используются при правке тонкого листового металла.

Машинную обработку обычно проводят с помощью правильных валиков и прессов. При использовании правильных валиков заготовка проходит между цилиндрическими валиками, которые вращаются в различном направлении, таким образом происходит выравнивание детали. При использовании пресса заготовка располагается на две опоры, после чего на выпуклую часть детали давят ползуном пресса. В результате такого воздействия неровная заготовка выправляется.

Зачистка металла для сварки

Очистка поверхностей свариваемых деталей проводится с целью удаления загрязнения, окалины, ржавчины, шлака и заусенец во избежание возможных дефектов.

Проводить очищение можно вручную и при помощи механического воздействия. Зачистка проводится: с помощью газовых горелок, проволочными щётками, растворами щелочей и кислот, абразивным способом.

При необходимости сделать поверхность металла шероховатой применяется гидроабразивная обработка.

На крупных технических предприятиях очистка производится проточной последовательной обработкой. Вначале металл обрабатывают раствором соляной кислоты, затем промывают проточной водой и нейтрализуют раствором кальцинированной соды.

Способы разметки заготовок

Для получения деталей с нужными параметрами необходимо правильно обрезать профиль, а перед этим его необходимо разметить.

Существует три способа разметки: ручная, оптическая, мерная резка.

Для ручной разметки используются самые простые инструменты, такие, как линейка и штангенциркуль. При производстве небольших однотипных партий могут использоваться заготовленные шаблоны. Существенными минусами данного способа являются: низкая скорость и высокая трудоёмкость.

В оптическом способе разметка наносится специальными разметно-маркировочными машинами. В этих машинах встроен пневматический крен, который наносит разметку, согласно заданным параметрам. Данный метод отличается высокой скоростью работы.

Мерная резка отличается от других способов тем, что не предусматривает разметку профиля. Согласно заданной программе, в которой указаны нужные параметры детали, аппарат сразу режет заготовку.

Резка металла

Для придания заготовке нужного размера используют механическую и термическую резку.

Механическая резка осуществляется при помощи ручных или механических инструментов. Часто используются ленточная пила, болгарка, стационарная циркулярная пила.

Термическая резка представляет собой процесс плавления металла, согласно нанесённым отметкам. Для проведения таких работ используются плазматрон, кислородный резак, или применяется дуговая сварка. Данный тип резки является универсальным, так как позволяет резать заготовки не только прямыми линиями, но и криволинейно.

Предварительная обработка кромок

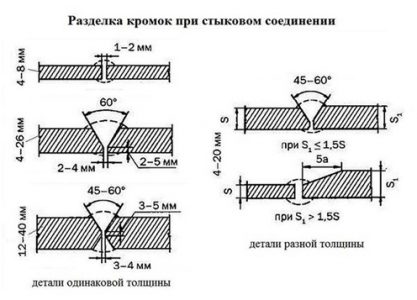

Подготовка кромок необходима для достижения высокой прочности сварочного шва. Обработка кромок включает в себя подбор угла разделки, установление ширины зазора и длины откоса.

Если зазор подобран правильно, то провар металла будет полноценный, а само соединение прочным.

Если две детали имеют разную толщину, то плавный переход между ними может обеспечить наличие скоса.

Если толщина металлического листа менее 3 мм, то нет необходимости обрабатывать кромки.

Подготовку кромок можно проводить двумя способами: холодным и термическим. При термической обработке используются ручные или автоматические горелки. Холодный способ считается более качественным. При данном способе используются станки и ручные инструменты.

Особенности сборки изделий под сварку

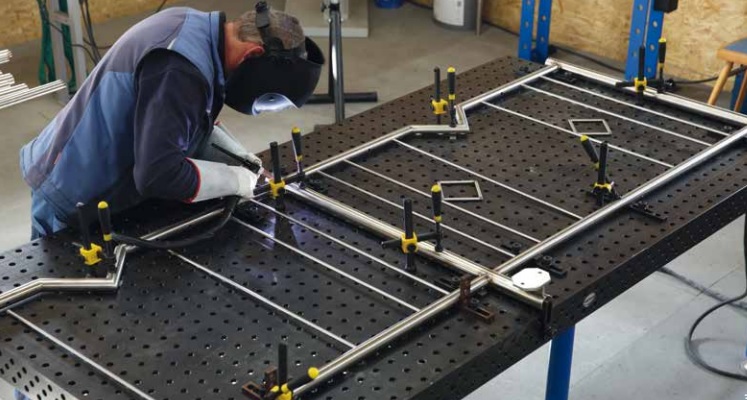

Завершающим этапом подготовки является правильная сборка деталей. Необходимо зафиксировать детали должным образом, чтобы после проведения работы они остались в нужном положении.

Часто используют точечную приварку деталей, так как простой фиксации бывает недостаточно. Такая приварка гарантирует сохранность формы конструкции и её надёжность. Также это позволяет удобно расположить заготовку для проведения горизонтального шва.

Правила сборки изделий под сварку:

Подготовка труб к сварке

Необходимо особенное внимание при подготовке труб к сварке. Например, трубы из углеродистой и низколегированной сталей подлежат ручной обработке и только холодным способом.

В обязательном порядке проводится проверка толщины стенок, во всех местах соединения она должна быть одинаковой. Величина разносторонности не может превышать 10% от толщины стенок. При этом торцы должны быть перпендикулярными.

При проведении сварочных работ возможно использование инвертора. Если используется сварочный полуавтомат, то необходимо правильно установить силу тока, уровень расхода защитного газа, выбрать скорость подачи сварочной проволоки.

Подготовка металла под сварку

Содержание:

Необходимо помнить, что проще выполнить подготовку к сварке, чем потом решать трудоемкую задачу по ее переделке, которая к тому же не всегда является успешной.

Правка

При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся:

Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины.

Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком.

Разметка

Подготовка металла под сварку включает в себя приведение в соответствие размеров деталей с указанными в чертежах. Прежде, чем приступать к резке, необходимо их разметить. Для разметки применяется острый предмет, мел, ручка, тонкий фломастер, карандаш. Из инструментов также понадобятся линейка, рулетка, угольник, штангенциркуль. При крупном производстве используются шаблоны.

Кроме контура деталей на металлической детали отмечают места сгибов.

Резка

Это является одним из самых важных этапов подготовки к металлу к сварке. Отрезанный в сторону уменьшения металлический элемент можно сразу отнести к браку. Хорошо еще, если существует возможность использовать его для других целей. Не слишком удачно, если требуется корректировка в несколько миллиметров, поскольку выполнить такой процесс достаточно трудно.

Инструменты для разрезания:

Для толстых деталей можно использовать сварку. Для этого надо расплавить деталь, а потом удалять металл, чтобы получался не шов, а сквозное отверстие. Если двигаться по намеченной линии, получится разрез, хотя и не слишком аккуратный. Термическая резка применима для деталей различной конфигурации. Находят широкое применение дуговая сварка, кислородный резак.

В промышленном производстве применяют отрезные станки.

Зачистка

Подготовка металла к сварке включает его зачистку. Невыполнение этого этапа приведет к образованию дефектов. Даже небольшие частички грязи могут вызвать растрескивание детали, появление в структуре сварного шва пор, возникновению в металле очагов напряжения.

Не следует забывать о необходимости удаления ржавчины, а также оксидной пленки, образование которой получается при контакте металла с кислородом воздуха. Для удаления следов краски и масляных пятен деталь небольшого размера можно погрузить в емкость с растворителем. Металлическую поверхность перед сваркой необходимо просушить.

Подготовка кромок

Для улучшения условий сварочного процесса производится обработка кромок изделия. Особенно это важно при сваривании толстых изделий. Подготовка кромок под сварку может производиться термическим и химическим способами. Результатом обработки является приобретение формы, способствующей лучшему соединению деталей. Разделка увеличивает ширину шва.

Если сварка производится под углом, то разделку кромок можно проводить только при толщине деталей больше 3 см. Важную роль наличие скоса играет, когда свариваются детали разной толщины. Иногда приходится прибегать к притуплению кромок. Это целесообразно, если они имеют на конце острую форму. Иначе это может вызвать образование прожогов, деформацию шва, создание дополнительного напряжения, уменьшение прочности соединения.

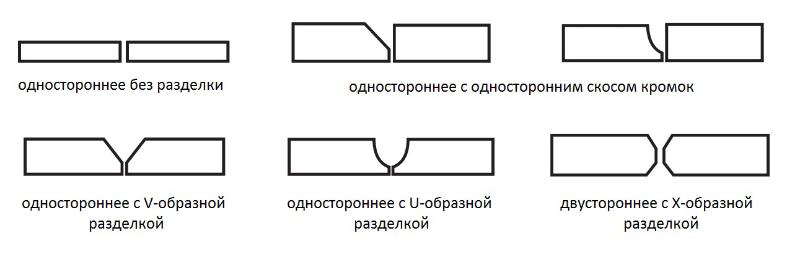

Разделки бывают только с одной стороны или двухсторонними. Различные типы скосов используют для разных соединений:

Обозначение на чертежах скоса «β», а угла раскрытия «α». Скос не должен иметь перепадов. Для контроля разделки могут применяться шаблоны.

Подготовка труб к сварке предполагает градацию согласно толщине стенок свариваемых труб. При небольшой величине применяются скосы, имеющие V-образную или X-образную форму. При более значительной толщине делают U-образный скос.

Подготовка труб под сварку предполагает также выбраковку. Сваривание недопустимо, если разница внутренних диаметров приготовленных для сваривания труб составляет более 3 мм. Если торцы имеют механические дефекты, то их подрезают.

Гибка

Подготовительно-сварочные работы включают при необходимости гибку металлов. Если детали имеют форму листов или полос, то находят применение листогибочные машины. Детали с профилем сгибают с помощью специальных прессов.

Если необходимо сделать сгибание небольшого диаметра, а также при большой толщине, то рекомендуется предварительный нагрев. Это сделает металл более податливым и усилий потребуется меньше.

Фиксация

Подготовка деталей под сварку включает их надежную фиксацию друг с другом. Это обеспечит правильное положение при сварке и убережет от их сдвига. Методом, гарантирующим надежную фиксацию, служит выполнение прихваток. Под этим понимаются небольшие швы, выполненные поперек соединения деталей.

Маленькие швы предотвращают смещение деталей в соединениях, сохраняют постоянство величины зазора между ними и придают конструкции дополнительную жесткость. Особенно это важно для крупных соединений. Прихватки выполняются за один проход.

Прихватки делятся на временные, которые после выполнения сварочного шва удаляют, и те, которые остаются. Выполняют их на оборотной стороне соединения. Перед началом процесса необходимо сделать такую же очистку поверхностей, как и для выполнения основного шва.

Сборка изделий

Подготовка поверхности металла под сварку заканчивается их сборкой. Точность взаимного расположения будет влиять на качество соединения. Перед началом сборки проверяют все детали на соответствие их размеров требованиям чертежей. Для сборки могут использоваться шаблоны, а при серийном производстве используются кондукторы, которые облегчают процесс сборки.

Сборка под сварку проводится на специальных стендах. Допускается применение подпорок и струбцин. По мере формирования шва их убирают.

Подготовка оборудования

Помимо приведения в порядок металлических поверхностей необходимо позаботиться об оборудовании для сварки. Подготовка к работе сварочного полуавтомата или других аппаратов заключается в проверке их работоспособности и установке выбранных режимов.

Интересное видео

Как подготовить металл к сварке

Сварка – последний этап монтажа металлоконструкций. Процесс подготовки металла под сварку включает в себя несколько технологических операций. Сначала заготовки выкраивают из проката, придают им окончательную форму, изгибают под нужным углом. Для получения прочных соединений, однородных по структуре, во время подготовки деталей с поверхности удаляют окислы. Температура плавления оксидов обычно выше, чем у сплава. Если не снять верхнюю пленку, сложно будет сформировать ванну расплава.

Немаловажный этап подготовки – укладка заготовок будущей конструкции. Их надежно фиксируют, только затем приступают к сварке. В небольшом обзоре рассказывается об особенностях каждого из этапов подготовки деталей к работе.

Правка и очистка

Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой. Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным.

Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются:

Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой.

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Резка

Это обязательная процедура подготовки деталей, если сварка делается по чертежам. Для работы с металлом применяют различное оборудование:

Термическая резка состоит в расплавлении металла по заданному контуру. При поточном производстве используют полуавтоматы и автоматы.

При резке металла делают припуски для зачистки и разделки кромок. Раскрой ножницами – самый кропотливый и малопродуктивный. Сварщики чаще применяют термическую резку.

Зачистка

Технология зачистки металла перед сваркой подразумевает снятие:

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты. Даже незначительные включения в ванне расплава приводят к браку. Для снятия оксидов, обезжиривания цветных металлов применяют химические вещества: всевозможные растворители, спирт, кислоту. Для работы с алюминием, цветными и высоколегированными сплавами, берут новую щетку, чтобы в ней не было микрочастичек углеродистой стали. На отливках перед сваркой удаляют литейную корку, на штампованных заготовках – слой окалины.

Подготовка кромок

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку. Важно правильно выбрать угол скоса, от него зависит:

Подрезка кромок производится вручную, механически или с использованием горелок.

Гибка

Существуют ограничения, связанные с хрупкостью металлов. Радиус сгиба должен превышать толщину профиля иди детали в 25 раз, иначе возможны растрескивания, надломы. С толстостенными заготовками холодным методом не справиться, применяются методы горячей деформации в условиях производства или кузни. Обработка кромок перед горячим деформированием не делается, детали доводят после гибки.

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

Сборка деталей под сварку

Подготовленные заготовки нужно зафиксировать в определенном положении. Это касается плоских и объемных конструкций. Заготовки надежно скрепляют, чтобы избежать деформации при сварке.

Величина зазора зависит от линейного расширения сплава. При сборке деталей под сварку придерживаются нескольких правил:

Прихватка – небольшой шов длиной от 50 до 100 мм, производится расходными материалами, приготовленными для работы. Если используется защитная атмосфера, прихватки тоже делаются в облаке газа. Детали при подготовке желательно соединять с противоположной основному шву стороны. Если прихватки сделаны снаружи, перед сваркой их хорошо зачищают, снимают окалину и верхний оксидный слой. Удобно использовать специальное устройство для точечной сварки, в месте контакта образуется однородный слой.

При подготовке заготовок сложной геометрической формы вместо прихваток делается беглый шов, не превышающий по глубине половины основного. Он зачищается при обработке корня основного шва.

Сборка предусматривает непроизводительные расходы, потерю времени, сил. Однако от надежности положения заготовок зависит прочность металлоконструкции.

Подготовка труб под сварку

Подготовка фрагментов проводится так, чтобы исключить осевое смещение. Для подготовки нержавеющих и толстостенных труб нужны заводские условия. Марка стали влияет на глубину разделки торцов, угол снимаемой фаски

Трубы из углеродистой и низколегированной стали обрабатывают вручную холодным способом. Последовательность операций такая же, как при работе с плоскими деталями. Для резки используют несколько вариантов:

Процесс подготовки металла к сварке заключается в обработке торцов, сглаживании кромок, снятии фасок, если стенка толще 3 мм.

Для любого вида сварки металл предварительно зачищают по всей окружности. Только для специальных электродов по ржавчине допускается варить металл без зачистки.

Обработка металла перед сваркой

Автор perminovivНа чтение 6 мин.Опубликовано

Сварочные процессы применяются в промышленности, строительстве и бытовых условиях. Операции имеют множество видов. Несмотря на большое количество их разновидностей, всегда перед основными работами выполняют подготовку металла к сварке. Процесс состоит из определенных основных операций:

Операции способствуют существенному улучшению свариваемости и качества итогового сочленения. Процедуры по подготовке металла регулируются ГОСТ 5264-80.

Основные требования

Качественно выполнить соединение удастся только при соблюдении определенных требований:

Обязательно также соблюдается техника безопасности при подготовке металла к сварке, так как во время такой работы нередко применяется опасный инструмент, включая болгарку (углошлифовальная электрическая машинка).

В процессе подготовки к сварке необходимо выполнить следующие мероприятия:

Необходимо также позаботиться о защите глаз от излучения электрической дуги. Для этого используются специальные маски, очки и щитки сварщика. Органы дыхания тоже подлежат защите. Это особенно актуально, если работы осуществляются в закрытых помещениях. Для защиты органов дыхания от вредных газов применяются маски со специальными фильтрами. Необходимо также не забыть про спецодежду, включая, краги, ботинки, огнезащитные куртки, комбинезоны, брюки и другие подобные вещи.

Абсолютно все подготовительные операции, предшествующие свариванию деталей, проводятся в соответствии с техническими условиями, определенными технологией.

Совет! После завершения создания металлической конструкции необходимо у готового изделия проверить швы и размеры, которые обязаны соответствовать расчетным габаритам.

Правка и гибка

Устранение любых неровностей на металле является обязательным процессом при его подготовке к сварке. Требуется ликвидировать на материале все дефекты, включая кривизну. Его правка осуществляется с помощью давления.

Совет! Правку нужно проводить для цветных и черных металлов. Они могут быть горячими и холодными. У прутьев, проволоки, труб, полос, стальных кругов также необходимо устранить дефекты.

Мероприятие осуществляется следующими способами:

Гибка металла является еще одним этапом подготовки материала к сварке. Во время мероприятия заготовка изгибается под требуемым углом с необходимым радиусом. В результате она приобретает нужную форму. Процесс проводится при помощи станков или ручным способом. Изгибание деталей осуществляется по шаблонам, образцам или на глаз.

Зачистка заготовок

С металла необходимо удалить любые загрязнения и инородные элементы. К ним относится:

Если пренебречь этим правилам, тогда в металле возникают напряжения, трещины, поры и другой брак. В результате существенно снижается надежность шва.

При зачистке заготовок используются специальные машины или наждачная бумага. Такой способ является механическим методом.

Совет! При необходимости получить шероховатую поверхность нужно провести гидроабразивную обработку.

Зачистка также выполняется химическим способом. Для этого применяются кислотные составы.

Разметка заготовок

В перечень слесарных операций при подготовке металла к сварке входит разметка деталей. При использовании листового материала вычерчивают на его поверхности контуры будущих заготовок. Одновременно с этим отмечаются центры отверстий, выполняются пометки в местах, где будет происходить изгиб заготовок, и так далее. Работы осуществляются с высокой точностью. В противном случае увеличивается риск изготовления бракованной металлоконструкции.

Как только разметочные линии будут нанесены, выполняются углубления с помощью кернера. Это позволяет наметкам не исчезнуть при дальнейшей обработке. Если проводится подготовка деталей из нержавеющей стали, то в этом случае использовать кернер не нужно.

Рубка заготовок

Во время подготовки материала проводится снятие фаски. На производстве для этого используют кромкострогальный станок. Может также применяться газорезательной автомат, гильотина или специальные ножницы. Работы еще выполняют зубилом. Оно может быть обыкновенным ручным или пневматическим.

Рубка металла осуществляется по рискам. Обычно они наносятся в количестве 2 штук. Вместо них могут использоваться параллельные линии. Внешняя черта всегда находится внизу фаски. Внутренняя линия обозначает ее верхнее ребро. Если же риски отсутствуют, тогда рабочий использует линейку.

Совет! Перед рубкой листы нужно тщательно закрепить.

Обработка кромок

Прочный сварной шов можно получить, если выполнить предварительную разделку кромок под сварку в зависимости от толщины металла. Благодаря этому процессу края материала приобретают определенную форму. Во время осуществления работ учитывается:

Кромки раздеваются под углом, когда толщина листа превышает 3 мм. Если не выполнить скос, увеличивается вероятность непровара. Причем он может возникнуть по всему сечению. Металл также будет перегреваться и пережигаться, когда придется доставать его дальние слои.

При соединении деталей без кромок рекомендуется увеличить сварочный ток. Если же разделка выполнена, тогда процесс осуществляется послойно. Зазор необходим для полноценного провара в месте шва, а скос позволяет получить плавный переход между изделиями, когда детали отличаются толщиной.

Не рекомендуется делать острые кромки. Они влияют на неустойчивость конструкции после сварки. Из-за острых торцов возникают деформации и прожоги. Для уменьшения вероятности появления таких дефектов кромки притупляют. Когда создаются соединения внахлест и встык — осуществляется смещение. В результате сечения у кромок приобретают подходящую форму, соответствующую ГОСТ.

Подготовка торцов материала проводится на современных станках с помощью газокислородного пламени. Еще используется зубило, когда объем работы небольшой. Нержавеющая и цветная сталь обрабатывается при помощи плазменной резки.

Прихватка заготовок

Этот процесс требуется выполнить, чтобы зафиксировать подготовленные детали перед сваркой. В результате они будут находиться в правильном положении после проведенных работ. В большинстве случаев недостаточно заготовки просто рядом положить или закрепить с помощью инструмента. Часто приварка выполняется в начале и в конце создаваемого соединения. Главное условие процедуры — детали не должны смещаться. После выполнения прихватки конструкцию разрешенного перемещать для проведения основного процесса. Без этой процедуры редко создается горизонтальный шов.

Процесс осуществляется током, сила которого на 20% больше, чем амперы, используемые в дальнейшем. Длина прихваток обязана не превышать 20 мм, а их толщина должна быть в 2 раза меньше такого же параметра сварного шва.

Термическая обработка

Металл необходимо обязательно нагревать до основных сварочных работ, если он характеризуется повышенной чувствительностью к перепадам температур. Это мероприятие позволяет избежать деформационных процессов. Работа осуществляется при использовании газовой горелки.

Соблюдая требования к сборке и разделке кромок при подготовке металла к сварке, удается создавать качественные соединения металлических деталей. В соответствии с ГОСТ обязательно нужно выполнять подготовительные работы независимо от используемого сварочного аппарата и условий проведения операции.

TIG сварка алюминия новичкам — Территория сварки

Источник2

Главная>>Способы сварки>>Ручная дуговая сварка>>Технология РДС Ч.1 Подготовка

Технология ручной дуговой сварки Ч.1 Подготовка металла под сварку

Технология ручной дуговой сварки включает в себя подготовку металла под сварку, выбор режимов сварки, технику ручной дуговой сварки (правильное выполнение сварных швов) и другие моменты. Начнём с подготовки металла под сварку.

Подготовка металла под ручную дуговую сварку проходит в несколько этапов: правку, разметку, резку, разделка кромок под сварку, гибку при необходимости, очистку кромок и участков металла, в непосредственной близости от них, а также сборку свариваемых деталей.

Правка металлов

Правку выполняют с целью устранения деформаций, присутствующих в прокатных материалах. Правка листового и сортового проката выполняется без подогрева на прессах или листоплавильных вальцах. Если степень деформации проката большая, правку производят в горячем состоянии.

Разметка металла под резку

При разметке на металл наносятся размеры детали. Выполнять разметку можно вручную, по шаблонам, оптическим способом или автоматическим, с помощью разметочно-маркировочных машин.

Разметка вручную, по шаблонам — процесс трудоёмкий и целесообразен в случаях единичного производства, или производства небольшой серии. Шаблоны для ручной разметки, обычно, изготавливают алюминиевые. При разметке используют линейку, угольник, чертилку и другие инструменты.

При оптическом способе разметки чертеж детали проецируют непосредственно на поверхность металла. Разметочно-маркировочные машины оснащены пневмокерном и размечают со скоростью до 10м/мин с погрешностью до 1мм. Управляются они при помощи программ.

Кроме того, существуют приспособления для мерной резки, а также машины для тепловой резки с фотокопировальным или программным управлением. Такие современные машины позволяют производить резку металлов, вообще, без разметки.

Резка металла

Резка металла подразделяется на механическую и термическую резку. Механическая резка происходит при механическом воздействии и выполняется на ножницах, отрезных станках, гильотинах, прессах и др.

Термическая резка производится за счёт термического воздействия (расплавления) металла. Может выполняться вручную, или специальными машинами, работающими по программе. При использовании таких машин, необходимость в предварительной разметке металла пропадает.

Термическая резка менее производительна, чем ручная. Но она гораздо более универсальна, т.к. позволяет получить детали практически любой конфигурации и любой толщины.

Подготовка сварных кромок

Подготовка сварных кромок происходит как термическим, так и механическим способами. Одностороннюю или двустороннюю разделку кромок можно выполнять одновременно, двумя или более резаками, расположенными под соответствующими углами.

Механическим способом кромки подготавливают на станках (обычно, фрезерных), путём выполнения фасок нужной формы. Также механическая обработка может выполняться, с целью обеспечить точность сборки свариваемых деталей. Термическая резка может выполняться вручную, либо при помощи программных машин.

Гибка металла

Гибка металла выполняется на специальных гибмашинах, прессах, или листогибочных вальцах. С помощью гибки, можно получить детали с цилиндрической или конической формой. Для получения заготовок сложной формы из листов, толщиной до 10мм, применяют холодную штамповку.

Очистка металла под сварку

Очистка металла под сварку производится с целью устранить различные загрязнения, остатки средств консервации, смазывающе-охлаждающие технические средства, ржавчину, заусенца, окалину или шлак. Очистка может производиться механическими или химическими способами. Очистка повышает свариваемость металлов, способствует увеньшению дефектов в сварных швах и, тем самым, положительно влияет на качество сварки.

Механические методы очистки свариваемого металла

К механическим методам очистки можно отнести пескоструйную, дробеструйную и дробемётную обработки. А также зачистка при помощи металлических щёток, шлифовальных кругов, зачистка лентой, или специальными фрезами.

Химические методы очистки деталей под сварку

Химический способ очистки заключается в обезжиривании и травлении свариваемых деталей. Химические способы делятся на ванные и струйные. Ванный способ — когда детали погружают в ванны с различными растворами и выдерживают их там определённое время.

Струйный способ очистки состоит в том, что свариваемые детали обрабатывают струями различных растворов. Химические способы очистки дают хороший эффект, но применяются, главным образом, при сварке цветных металлов и сплавов. При сварке чёрных металлов чаще применяют механические методы очистки. Кроме очистки, очищенные кромки грунтуют, или пассивируют, чтобы защитить их от коррозии.

Сборка деталей под сварку

Сборка деталей производится с целью обеспечения необходимого взаимного пространственного расположения деталей, а также, для обеспечения требуемых зазоров под сварку.

Для увеличения производительности сборочных работ и для обеспечения точности сборки, используют различные приспособления (механические, пневматические или гидравлические прижимные механизмы, кондукторы, стенды и др.).

Сварные металлоконструкции часто собирают с помощью сварочных прихваток. Прихватки — короткие сварные швы, длиной 10-50мм. Прихватки позволяют зафиксировать свариваемые детали в нужном положении. При этом, сечение прихваточного шва составляет, примерно 1/3 от сечения основного шва. Прихватки выполняют на расстоянии 0,1-1м друг от друга.

Рекомендуем, также, перейти на следующую статью из цикла «Технология ручной дуговой сварки», под названием «Технология ручной дуговой сварки Ч.2 Выбор режимов ручной дуговой сварки».

Дополнительные материалы по теме:

Как отличить металл от шлака?! / Начинающим сварщикам смотреть обязательно!

Источник3

Глава V. Техника ручной дуговой сварки

§ 26. Подготовка поверхности металла под сварку и требования к сборке металлических деталей перед сваркой

Подготовка поверхности металла под сварку. Подготовка

деталей под сварку заключается в правке, разметке, наметке, резке, подготовке кромок под сварку, холодной или горячей гибке.

Правку металла выполняют на станках или вручную. Листовой и полосовый металл правят на различных листо-правильных вальцах. Ручную правку металла, как правило, выполняют на чугунных или стальных правильных плитах ударами кувалды или ручным винтовым прессом. Угловую сталь правят на правильных вальцах (прессах). Двутавры и швеллеры правят на приводных или ручных правильных прессах.

Разметка — это такая операция, которая определяет конфигурацию будущей детали.

Механическую резку применяют для прямолинейного реза листов, иногда и для криволинейного реза листов при использовании для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезаются кислородной и плазменно-дуговой резкой. По механизации эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться кислороднофлюсовая или пламенно-дуговая резка.

Форма подготовки кромок металла под сварку зависит от толщины листов. Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, окалины, влаги и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых включений, что ведет к снижению прочности и плотности сварного соединения.

Требования к сборке металлических деталей перед сваркой.

Применяемые сборочно-сварочные приспособления должны обеспечивать доступность к местам установки деталей, рукояткам фиксирующих и зажимных устройств, а также местам прихваток и сварки. Эти приспособления должны быть также достаточно прочными и жесткими, обеспечивать точное закрепление деталей в нужном положении и препятствовать их деформированию в процессе сварки. Кроме этого, сборочносварочные приспособления должны обеспечивать наивыгоднейший порядок сборки и сварки:

наименьшее число поворотов при наложении прихваток и сварных швов;

свободный доступ для проверки размеров изделий и их легкий съем после изготовления;

безопасность сборочно-сварочных работ.

Любая сборочная операция не должна затруднять выполнение следующей операции. Поступающие на сборку детали должны быть тщательно проверены. Проверке подлежат все геометрические размеры детали и подготовленная форма кромок под сварку.

Сборку сварных конструкций, как правило, осуществляют либо по разметке, либо при помощи шаблонов, упоров, фиксаторов или специальных приспособлений-кондукторов, облегчающих сборочные операции. Подготовку и сборку изделий под сварку выполняют с соблюдением следующих основных обязательных правил:

притупление кромок и зазоры между ними должны быть равномерными по всей длине;

кромки элементов, подлежащих сварке, и прилегающие к ним места шириной 25 — 30 мм от торца кромки должны быть высушены, очищены от грата после резки, масла, ржавчины и прочих загрязнений;

во избежание деформаций прихватку следует выполнять качественными электродами через интервал не более 500 мм при длине одной прихватки 50-80 мм;

для обеспечения нормального и качественного формирования шва нужно в начале и в конце изделия прихватывать планки.

Приемы удержания металла при наложении корневого слоя шва. При выполнении корневого слоя шва основной трудностью является удержание расплавленного металла в сварочной ванне. Для предупреждения вытекания расплавленного металла из сварочной ванны применяют стальные, медные, керамические или асбестовые подкладки, устанавливаемые под корень шва; различного рода вставки между стыкуемыми кромками; обходятся без сквозного проплавления с последующей подрубкой и подваркой корня шва с противоположной стороны; флюсовые, флюсо-медные и газовые подушки, устанавливаемые под корень шва; при стыковой сварке — соединения «в замок»; специальные электроды, сварка которыми производится сверху вниз; импульсную дугу.

Подкладки позволяют увеличивать величину сварочного тока, способствуя сквозному проплавлению свариваемых кромок и обеспечивая при этом 100%-ный провар свариваемых деталей, а также задерживают и не позволяют расплавленному металлу вытекать из сварочной ванны и предупреждают образование прожогов. Для предупреждения вытекания расплавленного металла из сварочной ванны подкладки должны плотно прилегать к свариваемым кромкам.

Установление различного рода вставок между стыкуемыми кромками способствует удержанию металла в сварочной ванне и 100 %-ному проплавлению свариваемых кромок в корне шва.

Иногда по заранее продуманной технологии не делают сквозного проплавления свариваемых кромок, а затем с обратной стороны делают канавку пневмозубилом или шлифмашин- кой и накладывают подварочный шов, обеспечивая при этом 100%-ный провар свариваемых кромок в корне шва.

Расплавленный металл сварочной ванны в корне шва удерживают применением различных подушек. Флюсовые и флюсомедные подушки применяют при сварке под флюсом. Газовую подушку используют при ручной дуговой сварке, ручной и автоматической аргонодуговой сварке с использованием в качестве поддувочного газа аргона, азота или углекислого газа. Сущность газовой подушки состоит в том, что под расплавленный металл сварочной ванны подается один из выше упомянутых газов с избыточным давлением 0,5-2кПа.

Соединение «в замок» за счет металла одной из стыкуемых кромок позволяет избежать прожогов в корне шва.

Выполнение сварных швов в вертикальном положении сверху вниз специальными электродами, в составе покрытий которых имеются компоненты, увеличивающие в процессе сварки силу поверхностного натяжения металла, исключает прожоги в корне шва.

Импульсная дуга приводит к кратковременному расплавлению металла, поэтому металл корня сварного шва быстрее охлаждается и кристаллизуется. На остывающую порцию расплавленного металла накладывается новая, а так как дуга на некоторый промежуток времени прерывается и новый металл в это время не добавляется, то и не будет прожогов.

Как заварить красивый шов если не умеешь.

TIG сварка алюминия новичкам — Территория сварки