Чем заменить пескоструйную обработку металла

Пескомёт — альтернатива пескострую

Абразивная очистка поверхности, давно зарекомендовавшая себя технология подготовки поверхности к покраске, получила «новое дыхание».

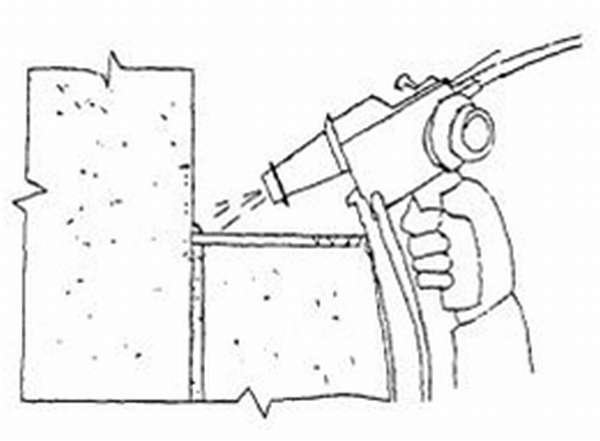

Пескомёт получился благодаря изобретению нового типа метательного колеса с уникальной формой лопаток, что снизило износ и позволило уменьшить устройство до пригодного к ручному использованию.

Конечно абразив будет стачивать рабочие поверхности, но в нашем устройстве детали, которые касаются абразива, выполнены из специальной стали и подвержены термической обработке.

Долгое время абразив разгонялся до нужных для очистки скоростей воздухом под высоким давлением, и технология представляла собой комплекс оборудования, состоящий из компрессора, ресивера, осушителя, абразивоструйной установки, шлангов и прочей атрибутики. При этом компрессор должен быть производительным. Работа с этим комплексом требовала определенного опыта и знаний. Компактной и простой ее уж точно не назовешь.

Мы намеренно не приводим цифры дабы не накликать на себя гнев производителей абразивоструйных установок. Комплектами это оборудование производится только промышленного масштаба. Частники же вынуждены разбираться самостоятельно. На рынке сейчас много оборудования для личного применения. Насадки на мойки высокого давления, пескоструйные пистолеты, малогабаритные пескоструйные аппараты. У всех есть свои плюсы и минусы, для каждого устройства нужен компрессор с разными минимальными характеристиками, у всех разная производительность.

Сравним работу двух гипотетических мастеров в собственных мастерских. У одного бытовой пескоструй, у другого — пескомёт.

Ежедневно абразивной очисткой поверхности они не занимаются. Пескомет хранится на полке, занимая место как обычная болгарка. Пескоструйный комплекс — это немаленький компрессор, занимающий целый угол как минимум 1 квадратный метр пола и пескоструйная установка со смотанными шлангами.

Пробил час и в руках обоих оказывается ржавый колесный диск, требующий восстановления. Владелец пескомета достает его с полки, подключает к сети 220 вольт, засыпает песок в бункер, начинает работу.

У него уходит на это 15 минут и 20 литров песка. После чего пескомет отправляется обратно на полку.

Владелец пескоструя включает компрессор чтобы тот начал набирать воздух в ресивер, достает пескоструйную установку, разворачивает шланги, подключает установку к компрессору, засыпает песок в пескоструйный аппарат, выполняет работу, на которую ушло столько же времени и абразива, после чего проделывает все подготовительные работы в обратном порядке. Если изучить стоимость комплекта оборудования пескоструя и стоимость пескомета и если сравнить сколько шума и пыли от пескоструя и пескомета, то лично я выбираю пескомёт.

Альтернатива тривиальной технологии – это пескомёт. По сути своей это насадка на всеми любимую болгарку (углошлифовальную машину). В пескомёте абразив разгоняется лопатками на метательном диске. Устройство не нуждается в подключении к компрессору потому что сжатый воздух ему не нужен. Главными преимуществами такого оборудования являются: простота и понятность, габариты, низкое электропотребление, готовность к работе.

Касательно болгарки. Болгарка и пыль – вечный вопрос. Пыль — агрессивная абразивная среда для любого электроинструмента, поэтому УШМ используются для резки, штробления или шлифовки строительных материалов только в случае, если они снабжены электродвигателем с обмотками в защищённом исполнении.

Мы их не производим, но можем рекомендовать следующие решения для защиты болгарки:

Обращаем внимание на необходимость защиты органов зрения и дыхания при работе с абразивоструйной техникой какую бы Вы не выбрали технологию! Так же рекомендую применять профессиональные абразивы, которые снижают риск негативного влияния на здоровье.

Если Вы бережете руки от вибрации, то рекомендуем УШМ Метабо со встроенным автобалансиром и антивибрационной ручкой. Проверяли лично! Выше всяких похвал!

Чем заменить пескоструйку стального корпуса?

Есть крайний вариант начать пескоструить самому, но это самый край.

Мысль вертится вокруг всяких абразивных кругов, ленточных шлифмашин и прочих чудес современных технологий. Подскажите пожалуйста, чем можно подготовить стальной корпус к покраске, окромя песко и водоструйной обработки?

окрасочная система типа International или около этого

есть еще щетки специальные немецкие

но что-то они не прижились

окрасочная система типа International или около этого

В смысле- вы все это делаете?

А если система подразумевает 4 слоя грунта и 4 эмали ценник поменяется наверное?

делают наши партнеры

это цена окраски корпуса: работа + материал

причем цена для подводной части корпуса

если знать площади подводной и надводной, то будет немного дешнвле

делают наши партнеры

это цена окраски корпуса: работа + материал

причем цена для подводной части корпуса

если знать площади подводной и надводной, то будет немного дешнвле

Ценник настолько же интересен, насколько странен)) Ближе к дело обращусь к вам насчет познакомиться с вашими партнерами и посчитать все поточнее..

для каторги и флота любой сгодится

Подскажите пожалуйста, чем можно подготовить стальной корпус к покраске, окромя песко и водоструйной обработки?

Вот таким прибором.

Дорого, но реально не плохо:

ну это да. собсно вопрос- какие диски надевать на болгарки болгаркотаджиков? ))

Вот таким прибором.

Дорого, но реально не плохо:

Читал про тёрки, да. Непонятная штука. Девайс хорош для удаления старого покрытия, но меня сомнения берут что он хорошо подготовит сталь под краску- по идее должен делать наклеп за счет своих молоточков. А наклеп под покраску не годится. Ценник в принципе терпимый, если поверхность готова к покраске из под этого устройства. Ну и если диски по 18 тыщ не летят быстро..

Ну и прежде чем покупать хотелось бы посмотреть на него в работе..

для каторги и флота любой сгодится

ну это да. собсно вопрос- какие диски надевать на болгарки болгаркотаджиков? ))

Вы читали, а я делал.

У нас пескоструй запрещают по причинам экологии.

Он не на болгарку, а не дрель одеваеться.

Сначала вы болгаркой снимаете до железа старую краску и ржавчину.

А потом проходите тщательно перед самой покраской этим прибором.

Сталь становиться БЕЛОЙ. Он работает, как пескоструй в силиконовой основе стальные иглы.

На мою лодку 14 метров я угрохал два тройных диска.Но оно того стоит.

Щетки на болгарку такие:

Вы читали, а я делал.

У нас пескоструй запрещают по причинам экологии.

Он не на болгарку, а не дрель одеваеться.

Сначала вы болгаркой снимаете до железа старую краску и ржавчину.

А потом проходите тщательно перед самой покраской этим прибором.

Сталь становиться БЕЛОЙ. Он работает, как пескоструй в силиконовой основе стальные иглы.

На мою лодку 14 метров я угрохал два тройных диска.Но оно того стоит.

Ага. И как по истечении времени результат? Довольны? Щас бы стали снова готовить поверхность этим девайсом?

в Мск дешевле, да. У меня стройка на нижегородчине.

а ребятам по ссылке написал- вдруг приедут))

С пескоструйкой сравнить не могу.Но гораздо лучше просто болгарки.

В этом году буду делать так же.

В этом году буду делать так же.

С пескоструйкой сравнить не могу.Но гораздо лучше просто болгарки.

В этом году буду делать так же.

А вот еще вопрос- у них в описании написано, что только для ровных поверхностей- типа нельзя края обрабатывать- насколько это соответствует действительности? Всякие края, отверстия и сложные места- они как раз самые рисковые зоны. Как вы с ними справляетесь, расскажите пожалуйста..

Т.е. хватило на 4 года?

В принципе да.Кое-где конечно есть ржавчина, но по другим причинам.Но не забывайте, что у нас ниже +10 не бывает.Правда влажность зверская.

А вот еще вопрос- у них в описании написано, что только для ровных поверхностей- типа нельзя края обрабатывать- насколько это соответствует действительности? Всякие края, отверстия и сложные места- они как раз самые рисковые зоны. Как вы с ними справляетесь, расскажите пожалуйста..

Да.Штука эфективная исключительно для ровных поверхностей.Сложные места я вычищаю болгаркой, но хитрой. С регулирумой скоростью.Чем медленней тем лучше.

Сложные места я вычищаю болгаркой, но хитрой. С регулирумой скоростью.Чем медленней тем лучше.

А на болгарку что одеваете при этом?

Проволочный диск как приводили выше?

Технологически, правильно в течении суток после пескоструя нанести грунт.

а учитывая что лодка под открытым небом еще более технологически правильно идти сразу за пескоструйщиком и протирать бензинкалошей после высыхания которого тутже грунтовать. Но если предположить что у меня нет денег на пескоструйку по вашему мне надо красить сразу на ржавчину, окалину и куски сварочного шлака?

Ежу понятно что лучше быть богатым и здоровым чем бедным и больным))

Есть крайний вариант начать пескоструить самому, но это самый край.

Мысль вертится вокруг всяких абразивных кругов, ленточных шлифмашин и прочих чудес современных технологий. Подскажите пожалуйста, чем можно подготовить стальной корпус к покраске, окромя песко и водоструйной обработки?

А на болгарку что одеваете при этом?

Проволочный диск как приводили выше?

Да, такой, как на картинке.

Технологически, правильно в течении суток после пескоструя нанести грунт.

Да, я обычно метров по 7-8 квадратных за пол-дня вычищаю болгаркой, потом прохожу прибором «Терку» и крашу толстым грунтом, желательно до захода солнца.Грунт такой эпоксидный с алюминевой пудрой.А когда делаю всю лодку уже покрываю слоями дальше.

Да, такой, как на картинке.

Да, я обычно метров по 7-8 квадратных за пол-дня вычищаю болгаркой, потом прохожу прибором «Терку» и крашу толстым грунтом, желательно до захода солнца.Грунт такой эпоксидный с алюминевой пудрой.А когда делаю всю лодку уже покрываю слоями дальше.

А можете уточнить чем грунтуете и чем потом красите? И материал корпуса- сталь, да?

Насчет площади надо еще уточнить- это приблизительная цифра.

А параход как параход. Ссылка в подписи- если интересно гляньте.

Дробеструйная обработка металла как альтернатива пескоструйной обработке

Чем можно заменить пескоструйную обработку металла в производственном процессе, этот вопрос актуален, когда по каким либо причинам произвести пескоструйную обработку металла не возможно. Альтернатива пескоструйной обработке металла все же имеется. Дробеструйная обработка поверхности, представляет собой охлажденную обработку металлических предметов при помощи абразивной отшлифовки. Стальная дробь, ударяясь об металлическое изделие, образует углубление на внешней части металла, в силу чего форма изделия деформируется.

Кроме того, что струя рабочей смеси чистит поверхностный слой от излишних загрязнителей (например следы ржавления металла или ветхое покрытие), но и преобразует его внешний вид – вполне реально выполнить на его поверхности шероховатости или матировать его, а при желании сгладить несовершенства поверхности. Чаще всего этот метод очистки применяют для избавления металла от следов ржавления сжатые сроки, не прибегая к большим затратам.

Технология дробеструйной (холодной) работы над металлом состоит в его абразивной отделке, где роль самого рабочего материала принадлежит стальным дробинкам. Каждая дробинка функционирует как микро-молоточек, в моменты соприкосновения с металлом, что и влечет образование отпечатка на поверхности. После своеобразного искажения поверхностного слоя, металл хочет вернуться в первичную форму, а по сути образуется сверх прочный слой материала, находящегося под сильным напряжением.

Дело в том, что большинство повреждений металла начинают развиваться на его поверхности, а не внутри. Именно по этому новый слой, имеющий повышенное поверхностное напряжение, предотвращает поверхность, кроме прочего от появления трещин. На профессиональном опыте, применения данной технологии очистки было подтверждено, что дробеструйный процесс кратно увеличивает долговечность металла, повышает его эксплуатационные характеристики и прочность. Именно поэтому чаще дробеструйной очистке подвергают не новые изделия, а старые, почти полностью подверженные ржавлению конструкции.

Ранее отмечалось, что таким способом можно легко удалить образовавшиеся в процессе изготовления или эксплуатации неровности, не разрушая при этом целостности фрагмента. Под несовершенствами конструкции в данном конкретном случае следует понимать, маленькие не совершенства. Также применив дробеструйную обработку можно текстурировать поверхность, то есть, удалить несовершенства и отшлифовать его, для улучшения его внешнего вида.

Пескоструйная и дробеструйная обработка процессы во многом схожие, однако, цена дробеструйной процедуры немного дороже, чем при пескоструйной обработке, но в свою очередь и качественный показатель дробеструйной обработки также многим выше, нежели качество отделки песком, поэтому экономить в таких вопросах не оправданно.

Гидропескоструйная обработка металла

Альтернативой пескоструйной обработке металла является гидропескоструйная обработка металла, это процесс под которым следует понимать очистку металлического изделия при помощи струи воды с песком под сильным давлением. При помощи данного метода можно с легкость очистить труднодоступные места, к тому же образование пыли отсутствует. При необходимости в воду добавляют обезжиривающие вещества, которые позволяют не только очищать изделие, но и защитить от коррозии.

Гидроабразивная обработка имеет преимущества:

Гидроабразивную очистку зачастую используют на производстве при чистке мелких деталей. Для этого используют специально оборудованный бокс, именно благодаря ему появляется возможность за одну операцию обработать сотни деталей.

Гидроабразивную очистку используют при:

В зависимости от характера предстоящей работы, выбирается абразивный материал. В случае если грубая очистка, то используют песок, стеклянные бусины. Если же мягкая очистка то, как правило, обходятся пластиковым мелким абразивом.

В зависимости от необходимо результата, различают следующие степени подготовки:

Обработка металла содой

Очистка содой крайне бережный способ удаления защитного и декоративного покрытий с различных площадей. Пескоструйные установки начали использовать для абразивноочистных работ, как очистка профилированной поверхности, придание ей заданного внешнего вида. Это конечно же привело к глубокому заблуждению соде (NaHCO3), как о материале в абразивоструйной обработке поверхностных площадей, поэтому естественным образом подняли вопрос о проведении сравнения результатов обработки поверхностных площадей содой и другими общеизвестными веществами. Вследствие чего возник закономерный вопрос о целесообразности использования соды в качестве абразивного материала. Этот вопрос следует считать разрешенным, если речь идет о подмене содой общепризнанных, традиционных абразивных веществ, для очистки площадей. Все же глубокий анализ процессов и результатов обработки содой и обработки иными абразивными веществами, указал кардинально иной потенциальный ресурс применения соды в качестве абразивного средства.

Чем заменить пескоструйную обработку металла

Использование песка резко снижает качество подготовки стальной поверхности

Одна из серьезных проблем — это применение песка в качестве абразива для очистки поверхности.

Если поверхность была подготовлена без соблюдения технологии, то какую бы замечательную краску не наносили, она не будет защищать поверхность. Так как это первичный процесс, формирующий срок службы покрытия, то, естественно, очень важно, каким материалом он был выполнен.

Сервисные компании знают, что использовать кварцевый песок для подготовки поверхности — это выкидывать деньги на ветер. Но при этом есть и те, кто пользуется им. В чем же причина невозможности использования песка?

Основной враг готовой очищенной поверхности — пыль

Так как предотвращение запыленности при работе песком является практически невозможным, наиболее эффективным способом является замена песка на купрошлак.

Обратите внимание на то, что цена за тонну материала купрошлака отличается от цены за тонну песка, но наиболее подходящий показатель настоящей стоимости — это стоимость очищенного метра (см. статью «Не всё то золото, что блестит» в журнале № 3 «Очистка. Окраска» за 2006 г.). Формула, которая используется в промышленной сфере для вычисления стоимости метра очищенной поверхности, представлена на выноске. Таким образом, на примере песка очевидно, что цена купрошлака является конкурентоспособной в 2, а иногда и в 3 раза.

Великобритания и Европейское Экономическое Сообщество запретили использование песка (содержащего до 90% диоксида кремния) в качестве материала для струйной очистки в 1949 и 1966 году. Национальный институт по охране труда США в 1974 году заявил, что кварцевый песок и другие, содержащие более одного процента свободного диоксида кремния материалы нужно запретить в использовании для обработки пескоструйным аппаратом, а для очистки должен использоваться менее токсичный материал.

Заболевание легких под названием «силикоз»

«…IV. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ, ОБОРУДОВАНИЕ, МАТЕРИАЛЫ, ХАРАКТЕРИЗУЮЩИЕСЯ ВЫДЕЛЕНИЕМ ПЫЛИ написано:

4.10. Не допускается производство пескоструйных работ с применением сухого песка…»

Что приводит к смерти людей, осуществляющих очистку пескоструйными аппаратами? — Это заболевание легких под названием «силикоз», его возникновение можно предотвратить. Такое заболевание возникло уже давно, но, тем не менее, люди до сих пор гибнут от этой болезни, возникающей вследствие вдыхания пыли диоксида кремния.

Так как предотвращение проникновения частиц диоксида кремния в легкие является практически невозможным, наиболее эффективным способом предотвращения силикоза среди людей, которые работают в данной сфере, является замена песка на другой материал, например, купершлак.

Дробеструйная обработка металла как альтернатива пескоструйной обработке

Чем можно заменить пескоструйную обработку металла в производственном процессе, этот вопрос актуален, когда по каким либо причинам произвести пескоструйную обработку металла не возможно. Альтернатива пескоструйной обработке металла все же имеется. Дробеструйная обработка поверхности, представляет собой охлажденную обработку металлических предметов при помощи абразивной отшлифовки. Стальная дробь, ударяясь об металлическое изделие, образует углубление на внешней части металла, в силу чего форма изделия деформируется.

Кроме того, что струя рабочей смеси чистит поверхностный слой от излишних загрязнителей (например следы ржавления металла или ветхое покрытие), но и преобразует его внешний вид – вполне реально выполнить на его поверхности шероховатости или матировать его, а при желании сгладить несовершенства поверхности. Чаще всего этот метод очистки применяют для избавления металла от следов ржавления сжатые сроки, не прибегая к большим затратам.

Технология дробеструйной (холодной) работы над металлом состоит в его абразивной отделке, где роль самого рабочего материала принадлежит стальным дробинкам. Каждая дробинка функционирует как микро-молоточек, в моменты соприкосновения с металлом, что и влечет образование отпечатка на поверхности. После своеобразного искажения поверхностного слоя, металл хочет вернуться в первичную форму, а по сути образуется сверх прочный слой материала, находящегося под сильным напряжением.

Дело в том, что большинство повреждений металла начинают развиваться на его поверхности, а не внутри. Именно по этому новый слой, имеющий повышенное поверхностное напряжение, предотвращает поверхность, кроме прочего от появления трещин. На профессиональном опыте, применения данной технологии очистки было подтверждено, что дробеструйный процесс кратно увеличивает долговечность металла, повышает его эксплуатационные характеристики и прочность. Именно поэтому чаще дробеструйной очистке подвергают не новые изделия, а старые, почти полностью подверженные ржавлению конструкции.

Ранее отмечалось, что таким способом можно легко удалить образовавшиеся в процессе изготовления или эксплуатации неровности, не разрушая при этом целостности фрагмента. Под несовершенствами конструкции в данном конкретном случае следует понимать, маленькие не совершенства. Также применив дробеструйную обработку можно текстурировать поверхность, то есть, удалить несовершенства и отшлифовать его, для улучшения его внешнего вида.

Пескоструйная и дробеструйная обработка процессы во многом схожие, однако, цена дробеструйной процедуры немного дороже, чем при пескоструйной обработке, но в свою очередь и качественный показатель дробеструйной обработки также многим выше, нежели качество отделки песком, поэтому экономить в таких вопросах не оправданно.

Гидропескоструйная обработка металла

Альтернативой пескоструйной обработке металла является гидропескоструйная обработка металла, это процесс под которым следует понимать очистку металлического изделия при помощи струи воды с песком под сильным давлением. При помощи данного метода можно с легкость очистить труднодоступные места, к тому же образование пыли отсутствует. При необходимости в воду добавляют обезжиривающие вещества, которые позволяют не только очищать изделие, но и защитить от коррозии.

Гидроабразивная обработка имеет преимущества:

Гидроабразивную очистку зачастую используют на производстве при чистке мелких деталей. Для этого используют специально оборудованный бокс, именно благодаря ему появляется возможность за одну операцию обработать сотни деталей.

Гидроабразивную очистку используют при:

В зависимости от характера предстоящей работы, выбирается абразивный материал. В случае если грубая очистка, то используют песок, стеклянные бусины. Если же мягкая очистка то, как правило, обходятся пластиковым мелким абразивом.

В зависимости от необходимо результата, различают следующие степени подготовки:

Обработка металла содой

Очистка содой крайне бережный способ удаления защитного и декоративного покрытий с различных площадей. Пескоструйные установки начали использовать для абразивноочистных работ, как очистка профилированной поверхности, придание ей заданного внешнего вида. Это конечно же привело к глубокому заблуждению соде (NaHCO3), как о материале в абразивоструйной обработке поверхностных площадей, поэтому естественным образом подняли вопрос о проведении сравнения результатов обработки поверхностных площадей содой и другими общеизвестными веществами. Вследствие чего возник закономерный вопрос о целесообразности использования соды в качестве абразивного материала. Этот вопрос следует считать разрешенным, если речь идет о подмене содой общепризнанных, традиционных абразивных веществ, для очистки площадей. Все же глубокий анализ процессов и результатов обработки содой и обработки иными абразивными веществами, указал кардинально иной потенциальный ресурс применения соды в качестве абразивного средства.