Как сделать деревянный каяк

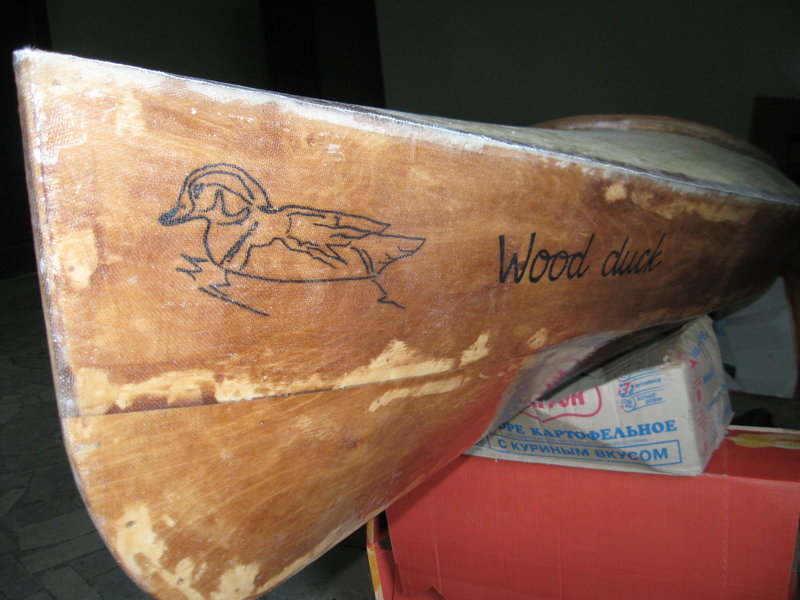

Самодельный каяк Wood duck 10 ГИБРИД из одного листа фанеры

Александр (Баракуда) считает, что писать надо сразу. Согласен. Во-первых, кому-нибудь понадобится, во-вторых, самому помогут. Ну, а модератор не возражал, раз молчит. Единственный минус, работа идет только по выходным дням, а значит затянется месяца на два.

Почему Утенок. Как-то он, во-первых, лег на мое представление о том, что мне нужно и мои дизайнерские требования. Во-вторых, двухместная байдарка у меня есть, а большую часть выходов сделал в одиночку, да и поднимать на багажник одному неудобно. Ну, наверно, и руки чешутся. В общем, есть чертежи, есть один лист приличной фанеры 2440х1220 – начали.

Чем еще хорош гибридный вариант Утенка? На сам корпус уходит один лист фанеры, на переборку какой-нибудь кусочек найду, палуба реечная – напилим, а технологические шпангоуты из всякого фанерного мусора.

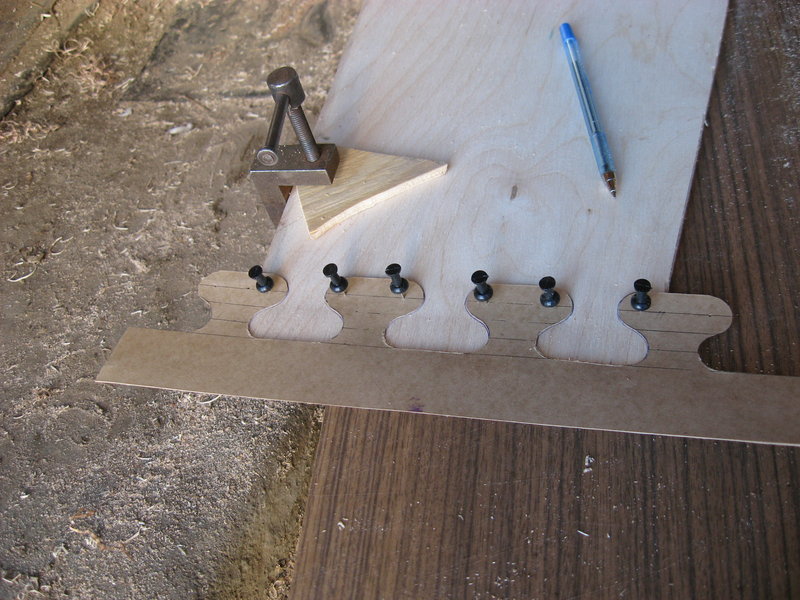

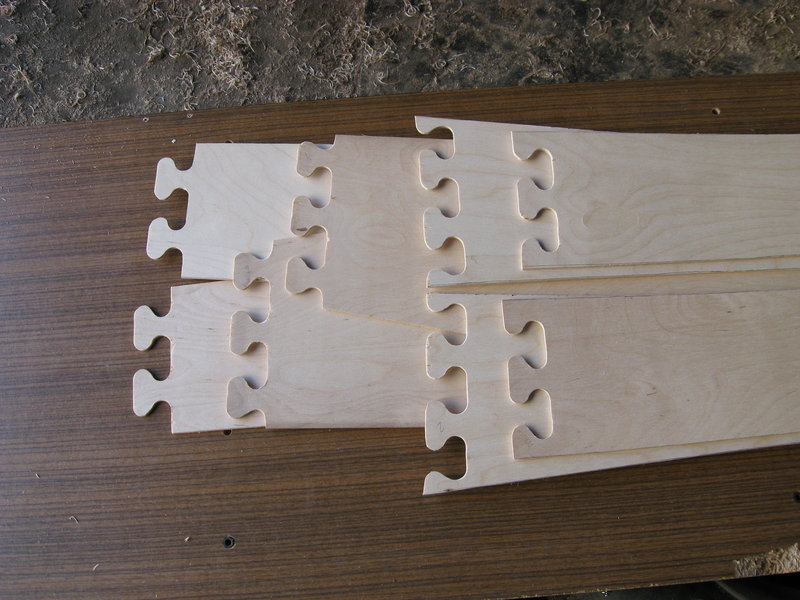

Лист распилил вдоль пополам. Половинки листа фанеры скрепляю болтами по свободным местам, далее совместная распиловка и строжка кромок (малкование).

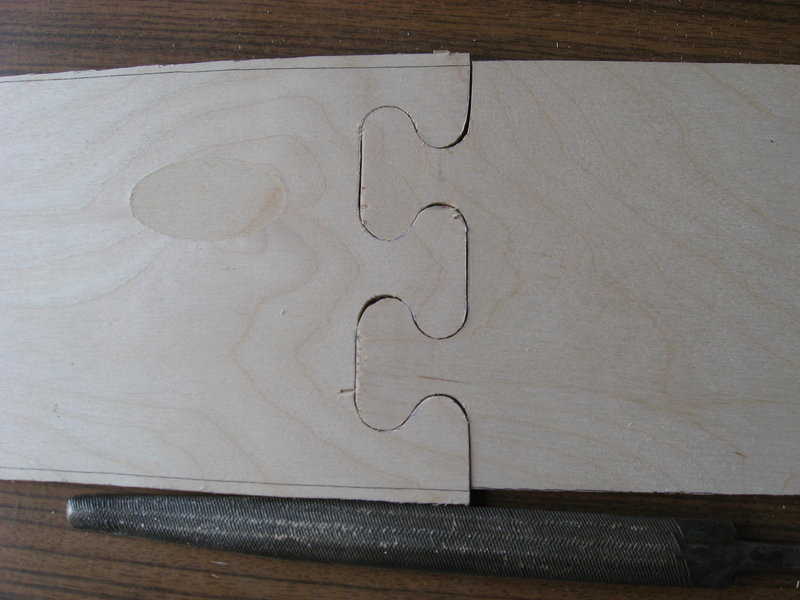

Стыковку фанеры решил сделать в замок, мне кажется он лучше фиксирует от взаимного углового поворота частей, а запаса у меня нет. Шаблон замка выполнен из плотного картона. Наносим шаблон, накалываем центра, обводим контур, сверлим отверстия Д20, далее ручной лобзик, напильник, наждачка. Накладываем листы фанеры друг на друга по выкройке, обводим контур, между листами вставляем шаблон, далее аналогично.

Сверлить надо плотно прижимая фанеру к подкладке во избежание скалывания шпона на выходе. Соединяем листы подпиловкой. Накладываем выкройку листа и уточняем контур, обрезаем. Листы готовы под склейку эпоксидкой, в ней ничего хитрого нет.

О пользе домашней библиотеки: всегда есть, чем прижать. Заготовки принесены в тепло под склейку. Эпоксидный клей ЭДП с древесной мукой. Встает мучительно долго.

На эти подготовительные операции ушло два выходных, часа по четыре. Продолжение в следующие выходные.

Несколько слов о крысах, да о самых обычных. Приятель старой советской школы мне говорит, что он с ними борется в гараже эпоксидной смолой, мол они запаха не выносят. Я в шоке, ты что льешь смолу, у тебя что ли бочка? Ну нет, только канистра и вот она мною конфискована, не полная, но кг 6-7 тянет. Так вот мы и жили, что на производстве, то и дома.

Немного о клее. Этот куплен с подачи Олега Александровича. Я сделал пробное склеивание, сутки размачивал, результатом удовлетворен, хотя он по водостойкости 2Д, а не 4, как хотелось бы. Лак яхтный глянцевый полиуретановый ждет своей очереди.

Ну и подошла суббота, пора продолжать. Заготовки опять в гараж, подровнял и засверливать.

Сборка заняла почти весь день. Состыковалось на мой взгляд вполне прилично.

Подкладки под скобки для выравнивания

Готово для продолжения работ по проклейке

Первая поездка в теплые края

Вот она. Батарея центрального отопления. Здесь будет проходить основная часть работы.

Проклейка пойдет медленно и нудно, но это у меня на службе, можно и по вечерам заниматься.

Проклеил все стыки, чтобы перед промазкой «мучной» эпоксидкой снять проволоку.

Делал поочередно, наклоняя на сторону,чтобы жидкая смола из стыка не вытекала.

В принципе все подготовлено под основную проклейку.

Начало проклейки стыков стеклолентой.

Оклейка изнутри: начали. Канцелярия очень удобна.

Автор в раздумьях. Операция-то хирургическая.

Середина процесса. Пропитка идет с нагревом феном.

Финиш на сегодня. Вся изнанка оклеена. По бортам проложена малярная лента. По ней стеклоткань будет обрезана и останется чистая фанера под приклейку палубы.

Сегодня четвертый выходной. Занялся материально-технологической подготовкой к палубе. Сын на днях привез рейки с дачи. Чтобы привезти, пришлось их распилить.

Сделал приспособку для заусовки реек. Два куска ДСП от старой мебели, в одном пропил под шлифмашинку, скрепил саморезами. Брусок под любым углом. Снимая упор, удобно шлифовать торцы на столе. Попробовал, порядок. Можно даже машинку не крепить, просто левой рукой поддерживать.

На станок сначала поставил фрезу по металлу, чтобы почище был распил. Не понравилось, большое усилие и подгорает, пошел купил диск 140х2,2. Распилил почти все рейки. Сосна и красное дерево.

На неделе буду устанавливать лекала для палубы.

В принципе уже могу отчитатся по бюджету.

Палуба изнутри оклеена, люк вырезан.

Закончились третьи выходные, сроки жмут, с 23 апреля отпуск.

Здесь стягивание палубы с корпусом перед проклейкой.

Хотел обхитрить себя и прошкурить палубу, но забил клеем всю ленту. Построгал немного рубанком, ну и скребком. Начал выклеивать комингс.

Пусть смола еще подвстанет, ну и шкурить.

А сейчас вот так. Косячки, конечно, есть. Все-таки работа не в мастерской, то одного не захватил, то поспешил, но, вобщем, терпимо. Думаю о пропитке, что-то типа под орех.

Вот так палуба притянута к корпусу. Как коньки к валенкам прикручивали.

Проклейка изнутри. Темный цвет, потому что древесная мука из красного дерева. Вид в нос. Кисть и шпатель приворачивал к метровой палке и шурудил.

Шкурить надоело, стал уже удалять нужное, все таки слои в фанере тонкие. Преимущество рейки в отделке. Остановился и оклеил палубу. Корпус проморил, получилось, как ожидалось, песчаный камуфляж. Вообще-то морилка под дуб, водная.

Здесь на фото еще не оклеен комингс и лючок, но все уже сделано.

Осталась лакировка, как защита от ультрафиолета. Частично успею до отъезда.

На этом отчет заканчиваю и остаюсь на связи в сети до конца апреля. Предстоит изготовление сидушки, спинки и уплотнение лючка. Потом проба, распитие шампанского и другие увеселения. Это в другом повествовании.

Сегодня купил модем и маленькую симку, может возьмет на даче. По их карте прием неуверенный. Если получится буду на связи.

Как сделать каяк?

В первую очередь хочу выразить особую благодарность Александру (Баракуда) и Андрею Калачинскому. Александру за то, что он дал мощный толчок к изготовлению каяка, а Андрею – за моральную и дистанционно-техническую поддержку процесса.

ТТД Деревянной утки:

3. Вес точно не знаю, но, наверное, не более 20 кг

2. Ленточная шлифмашинка

3. Дрель или шуруповерт.

4. Фэн (или фен, не знаю как правильно)

1. 4 листа фанеры (4мм)

2. 20 кв.м. стеклоткани т-23

3. Эпоксидки где-то 4-5 кг (точно не могу сказать)

4. Вязальная проволока

Так же понадобились:

1. Стаканы одноразовые

2. Кисти (у меня ушло штук 5)

3. Палочки (можно от мороженого)

4. Резиновые перчатки

5. Растворитель (650)

6. Резиновый шпатель (им больше всего и пришлось работать с эпоксидкой)

Я думаю, что процесс изготовления подробно показан на сайте, а также в статье «Морской каяк из фанеры», и нет нужды описывать его подробно. Разница лишь в нескольких деталях:

1. У Александра (Баракуды) есть привальный брус, в Деревянном Утенке его нет, но используются шпангоуты.

2. Александр стеклотканью проклеивал только швы, а Утенок проклеен как внутри, так и снаружи.

Начали делать с сыном 26 апреля. Первый спуск на воду 6 июня, хотя он еще не доделан. Времени требуется не так уж и много, просто эпоксидка долго сохнет. Сточил фанеру «на ус» за 15 мин, 5 мин клеить и СУТКИ сохнет. И так далее. Зато удобно тем, что можно вечерами заниматься. Уж пару часов всегда можно «выкроить».

Мне хочется поделиться ошибками, которые допустил, дабы предостеречь других, кто начнет делать себе каяк. Ошибки.

При соединении половинок в носу и корме нужно как можно точнее соединять их, чтобы избежать «пропеллера». Это потом сказывается в плавании. Мой каяк из-за этого постоянно уводило вправо.

Я нанес стеклоткань с эпоксидкой. Мне так не терпелось утром его обкатать, и я решил быстренько нанести второй слой. Эпоксидка мне этого не простила. Кстати, если я делал бы еще раз, то перед тем, как обклеивать стеклотканью фанеру, я ее сначала загрунтовал бы той же эпоксидкой. Почему? Потому что фанера хорошо впитывает, и бывают участки под тканью, где сухо – вся смола в фанере!

У меня не было лент из стеклоткани, поэтому я вырезал полоски и наклеивал их. В таких случаях «бахромы» не избежать. Ладно бы эстетика, некоторые колются.

На фото результат ошибки, которая была допущена в самом начале сборки. Киль был «пропеллером». Пришлось разводить эпоксидку с фанерной мукой (которая образуется в процессе шлифовки) и шпаклевать. Сверху накрыл куском стеклоткани. Ну, более-менее исправилось. Вправо перестало тянуть. А в целом мне понравилось. Сходили семьей на субботнюю прогулку, все довольны.

P.S. Еще этот не закончил, а уже «руки чешутся» еще что-нить смастерить…

Видео

Видео про небольшой поход с детьми на каяках и байдарке.

Каяк Shrike 17 (5.3 м). Фанерный каяк своими руками.

едставляю вашему вниманию каяк Shrike. Длина 5,3 м, вес: 21 кг.

Первый мой каяк: Shearwater 14 почти всем устраивал, но часто приходится ходить против течения. Скорость Енисея в наших местах достигает 8 км/ч и естественно хочется, чтобы лодка была как можно быстрее.

При поиске чертежей 17-ти футовой модели, в сети я встретил организацию CNC Kayaks которая для популяризации морского каякинга, бесплатно предоставляет все данные по своему проекту Shrike (Сорокопут). Чертежи в векторном формате с возможностью выбирать форму под свои потребности. Подробная, переведённая на русский язык инструкция. Большое спасибо авторам!

Строительство нового каяка началось под девизом «на пределах». Предельная длина! Минимальный вес! Предельно короткое время изготовления! Минимальная цена! Изначально я планировал сделать каяк быстро, дешево, покрасить в один цвет. Но когда лодка была почти готова моё стремление к прекрасному взяло верх! Поменял концепцию внешнего вида в ущерб рекордам времени и затрат. Дополнительно потратив чуть больше 2500 рублей и 4,5 часа рабочего времени.

Результат

1. Длина — 5,3 м это придел, не только из-за проекта. Размеры чертежа можно увеличить. Но это предел для моей мастерской (от ворот до стены 5,35 м).

2. Вес — 21 кг. Для снижения массы я использовал самую тонкую, из доступных, фанеру — 3 мм. Стеклоткань плотностью 160 г/м. Не покрывал палубу стеклотканью. Получившийся у меня вес, я считаю отличным. Хотя авторы проекта заявляют, что их каяк весит 14,5 кг. У меня вопрос — Как.

3. Время — на изготовление ушло 81,5 часов. Сэкономить время мне помог прошлый опыт: см. Каяк своими руками. Подробный отчет. Shearwater. Я действовал по своим же рекомендациям, но конечно с учетом новой конструкции. Были несколько непредвиденных ошибок на исправление которых потрачено около 4-х часов. И если бы я красил лодку кистью, краской одного цвета, ещё сэкономил бы 4,5 часа.

4. Деньги — 14,2 тысячи. Основные затраты: эпоксидка 2250 р. (5 л), фанера 1600 р. (ФК, 4 листа), стеклоткань 1500 р. (160 г/м2, 10 м), краска и лак. Как говорил ранее — «в ущерб рекордам времени и затрат» я решил не экономить на финише. На покраску потрачено 2500 и на лак 1700 рублей.

Коротко о процессе

Процесс изготовления я достаточно подробно описывал в прошлый раз и к проекту прилагается понятная инструкция. Поэтому коротко отмечу некоторые моменты, которые отличаются от инструкций.

— использовал фанеру 3 мм. Листы такой толщины нашел только ФК в формате 1,5*1,5 м. Она дешевле, но пришлось много стыковать.

— контуры-выкройки распечатал в реальном размере на 26-ти листах А4. Склеил листы в одну линию. Прикладывая к фанере, размечал точки шилом с шагом 5 — 10 см, далее соединял отметки по линейке. Вырезал лобзиком по линии, без отступа. Почти без последующей шлифовки, с погрешностями до мм, грубо, но быстро!

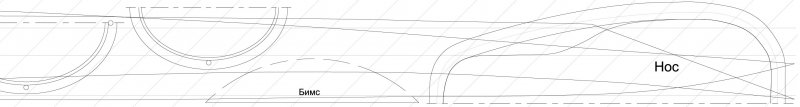

О печати на принтере поясню более подробно. Чтобы сократить число печатаемых листов и в последствии склеить их без искажений, я адаптировал чертежи. Ниже приведен фрагмент чертежа.

1. Проверил чтобы высота контуров всех деталей была меньше 290 мм (чтобы помещались на А4 в один ряд). Для симметричных деталей достаточно одной половины.

2. Все контуры наложил друг на друга. Так что размер чертежа обусловлен самой большой деталью.

3. Нанес, тонкие диагональные и горизонтальные линии которые позволяют позиционировать листы А4 при склеивании. Так же горизонтальные линии позволили выровнять чертеж на фанере (по крайним точкам натянул леску и по ней выровнял середину).

Склеивать листы тоже не проблема: При печати, на листах есть непечатные поля. На каждом листе, канцелярским ножом подрезается поле справа, на следующем листе на левой стороне наносится клей карандаш. Листы позиционируются ориентируясь на все контуры и линии проходящие в этом стыке. Выровняв листы нужно проклеить стык тонким скотчем.

— сшивал медью, так чтобы не делать временные склейки, а проволоку оставить в швах.

— не использовал внешние формы (приведенные в проекте). Действовал как с предыдущим каяком: сшил дно с бортами, установил шпангоуты, проверил корпус на скручивание двумя уровнями.

— не использовал внутренние, временные формы (приведенные в проекте). Так как внутренние швы корпуса проклеивал за один раз, временные формы помешали бы. На их месте установил рейки распорки.

— использовал стрингеры сечением 15х20 мм. Для временной фиксации использовал саморезы 3х20 и шайбы М4.

— комингс делал как у предыдущего каяка, но из фанеры 10 мм. С трудом, и не с первого раза получилось повторить крутые изгибы перехода от задней части корпуса к передней. Такой обрамление кокпита добавило немного веса, но на мой взгляд оно проще и быстрее в изготовлении. По сравнению с обрамлением из маленьких кусочков фанеры.