Как сделать схему базирования

Базирование заготовок при обработке

Базирование заготовок – придание изделию необходимого положения относительно выбранной координатной системы. Требуемое местоположение достигается при помощи закрепления детали на столе токарного или фрезерного станка и других установочных приборах. После процедуры закрепления заготовка принимает устойчивое положение в трехмерном пространстве, лишаясь 3 степеней свободы: по осям абсцисса, ордината и аппликата. В результате она не сможет перемещаться в выбранной координатной системе.

Базирование осуществляется для повышения точности во время изготовления и обработки детали.

Для правильного определения местоположения изделия необходимо знать основные схемы, методы и особенности процедуры базирования.

Схемы базирования

Схемой базирования называется чертеж, где с помощью графического изображения указывается местоположение опорных точек устанавливаемого изделия на поверхностях базирования. Базы подразделяются на следующие подвиды:

База может лишать обрабатываемый объект от 1 до 3 степеней свободы, что исключает возможность его передвижения в координатной системе. На схемах она обозначается в виде мнимой или реальной плоскости. Базы выбираются во время проектирования изделия и используется при изготовлении и последующей обработке заготовки.

При выборе базовых поверхностей применяются принципы совмещения и постоянства базовых поверхностей. В виде технологических баз выступают одинаковые поверхности заготовки. Во время наложения баз возникает небольшое отклонение детали. Для поддержания данных принципов на изделиях образуют несколько вспомогательных поверхностей: отверстия в деталях корпуса и обработанные отверстия. Если принципы не соблюдаются, то берется обработанная поверхность, выступающая в качестве новой базы. Она улучшает точность и жесткость расположения детали.

На схеме базирования все точки имеют собственную нумерацию. Во время наложения геометрических поверхностей изображается точка, вокруг которой указываются номерные знаки совмещенных точек. Процесс нумерации осуществляется с основной базы, концентрирующей на себе наибольшее число точек опоры.

При нанесении графических обозначений на схему должно быть изображено наименьшее количество проекций детали, достаточных для изображения основных точек опоры. Также на ней необходимо изобразить установочные элементы, служащих для закрепления детали: зажимы и цанговые патроны.

Построение схемы базирования производится по правилу шести точек. Оно заключается в лишении заготовки 6 степеней свободы при помощи использования наборов из 3 баз с 6 точками опоры. С его помощью происходит одновременное наложение 6 двухсторонних геометрических связей, что обеспечивает полную неподвижность детали. Если осуществляется базирование конической заготовки, то для обеспечения ее устойчивого положения необходимо применять набор из 2 базовых поверхностей.

При базировании изделий в промышленности используется способ автоматического получения размерных характеристик заданной точности на станках с предварительно установленными настройками. Установка упоров осуществляется от технологических базовых поверхностей заготовки. Во время этой процедуры используется набор из 3 баз. При этом также применяют полную схему базирования, лишая изделие 6 степеней свободы.

Схемы для определения местоположения детали подразделяются на следующие категории:

Применение схем зависит от величины диаметра и местоположения отверстий, а также от расстояния между обрабатываемыми поверхностями.

Базирование призматической заготовки

Призмой является многогранник, у которого 2 грани являются равными многоугольниками. Она представляет собой установочное приспособление. Его поверхность является пазом и образована 2 наклонными плоскостями. Изготавливаются призматические фигуры с углом 90° и 120°. В промышленности призмы используются для нахождения расположения оси детали с неполной цилиндрической поверхностью. Эта фигура способна определять положение осей абсцисса, ордината и аппликата, поэтому она используется при базировании.

Во время базирования детали в призме опоры располагаются в координатных плоскостях. Призматическая заготовка базируется в координатный угол для выполнения принципа совмещения баз. При размещении заготовки в призме используются 3 поверхности. Под углом в 90° к изделию прикладывается сила. В результате возникновения трения между соприкоснувшимися поверхностями уменьшается величина смещения изделия в различных направлениях.

Если поменять направления вектора прикладываемой силы, то заготовка прижмется ко всем установочным базам одновременно. Если на установочной базе присутствует припуск, то его нужно удалить при помощи регулируемых опор. Заготовка не сможет двигаться вдоль координатных осей, потому что она лишена всех 6 степеней свободы. Установочной базой выступает плоскость с наибольшим размером. Направляющей базой считается поверхность с наибольшими показателями протяженности.

Для определения местоположения выбирается призма с неширокими установочными базами. Если деталь располагает обработанной базой, то используют призму с большой длиной. При базировании в призме возможно определить направление только в 1 координатной плоскости.

Базирование деталей цилиндрической формы

Фигура цилиндрической формой обладает 2 плоскостями симметрии. При пересечении они образуют ось, используемую при процедуре базирования. Во время определения местоположения цилиндрической заготовки применяются плоские поверхности, образующие вместе с осью набор баз. Они состоят из двойной направляющей и опорных базовых поверхностей. Они несут 4 точки опоры. Благодаря этой конструкции мастер сможет определить направление валика заготовки в 2 системах координат.

Чтобы указать правильное местоположение цилиндрической детали в пространстве, нужно найти 5 координатных точек. Они лишают изделие 5 степеней свободы. Последняя степень отнимается посредством следующих способов:

Во время установки детали цилиндрической формы в обоих случаях рекомендуется использовать 1 единственную базовую поверхность, чтобы избежать смещения изделия.

При расположении деталей в центрах применяются короткие цилиндрические отверстия. Одно из них выступает в роли упорной базовой поверхности, второе – в роли центрирующей базы. Каждая базовая поверхность лишает заготовку 3 степеней свободы.

Базирование деталей типа дисков

Заготовки в форме диска представляют собой предмет в виде круга или низкого цилиндра. Они обладают небольшой длиной и 2 плоскостями симметрии. Из-за необычного строения возникают сложности во время обработки торцов дисковых изделий. Торцовые поверхности являются параллельными, они пересекаются с осью отверстия под углом 90°. Производятся диски из листового проката при помощи отрезания или воздействия ацетилено-кислородного пламени.

Правильное местоположение деталей типа диск будет являться прочным и устойчивым, если оно расположено на торце, выступающем в роли установочной базы.

Центрирование производится при помощи самоцентрирующих кулачков. На ось с цилиндрической поверхностью накладываются 2 связи, что не позволяет заготовке свободно перемещаться по осям абсцисса и ордината. Чтобы лишить диск возможности перемещения по оси аппликата, необходимо наложить дополнительную геометрическую связи. В этом случае ось является опорной базой. Для деталей типа диск используется установочная, опорная и двойная опорная базы.

В начале процедуры базирование диск крепится на кулачках патрона. Торец детали обтачивают до кулачков. Внешнюю поверхность, оставшуюся необработанной, подрезают. Для достижения лучшей точности используется чистое обтачивание, во время которого заготовка крепится посредством прижима трения. Диск должен прижиматься либо к кулачкам патрона, либо к его оправе. Опорные базы детали размещаются максимально близко к обрабатываемой поверхности зубьев. Шестерни диска обрабатываются в сложенном состоянии на станках. При их базировании используются инструменты – монеты.

Расчет погрешности базирования заготовки в приспособлении

Погрешностью базирования называется отклонение конструкции заготовки относительно заданного местоположения. Она применяется во время обработки, эксплуатации и настройки детали на токарных или фрезерных станках. Выделяют следующие разновидности погрешности базирования заготовки:

На величину погрешности и точность обработки оказывают непосредственное влияние следующие факторы:

Расчет погрешности базирования проводится при помощи использования математической формулы: εБ.ДОП ≤δ — ∆. Во время определения величины отклонения важно учитывать, что действительная погрешность обязана быть меньше допустимых значений. Результат расчетов всегда является неточным.

Для расчета погрешности был разработан общий алгоритм вычисления:

Если отсутствуют общий базис и предельные значений погрешности, то необходимо найти исходную базовую поверхность. Если она не изменяет исходное местоположение, то значение погрешности равняется 0.

Основные схемы базирования

Схемы базирования зависят от формы поверхностей обрабатываемых заготовок, большинство которых, как правило, ограничено плоскими, цилиндрическими или коническими поверхностями. Основными схемами базирования являются: 1) базирование призматических заготовок; 2) базирование длинных цилиндрических заготовок; 3) базирование коротких цилиндрических заготовок.

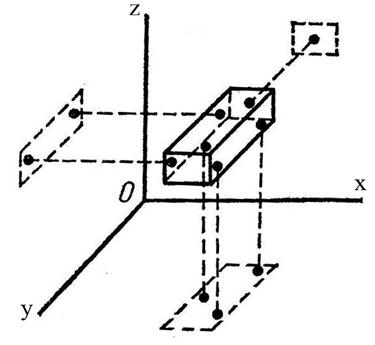

Схема базирования призматических заготовок предназначена для изготовления деталей призматической формы (плит, крышек, картеров и др.). Каждая обрабатываемая призматическая заготовка, если её рассматривать в системе трёх взаимно перпендикулярных осей (рис. 5.4), имеет шесть степеней свободы: три перемещения вдоль осей

Рис. 5.4. Система базирования призматических заготовок

Три степени свободы, то есть возможность перемещаться в направлении оси

Этот порядок установки заготовок призматической формы называется правилом шести точек. Это правило распространяется не только на призматические заготовки, базируемые по наружному контуру, но и заготовки другой формы при использовании для их установки любых поверхностей, выбранных для базирования. При этом увеличение количества опорных точек свыше шести не только не улучшает, но и ухудшает условия установки, так как реальные заготовки имеют отклонения от правильной геометрической формы и местные неровности поверхности, что может привести к самопроизвольной установке заготовки в приспособлении.

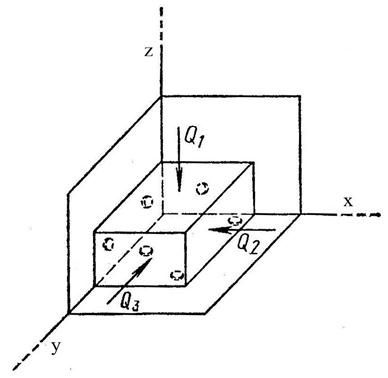

На рис. 5.5 показана схема положения обрабатываемой заготовки в приспособлении, где силы зажима

Рис. 5.5. Схема положения закрепляемой заготовки

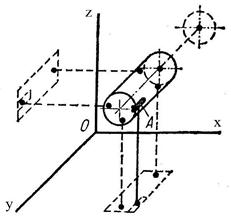

Схема базирования длинных цилиндрических заготовок. Из рис. 5.6 видно, что положение вала в пространстве определяется пятью координатами, которые лишают заготовку пяти степеней свободы перемещения в направлении осей

|  |

Рис. 5.6. Схема базирования цилиндрической заготовки

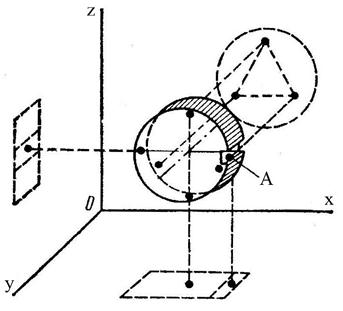

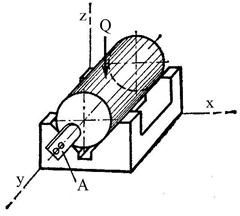

Схема базирования коротких цилиндрических заготовок. К коротким цилиндрическим деталям относятся диски, кольца и др. Установочной базой у этих деталей является торцовая поверхность с тремя опорными точками (рис. 5.7).

Рис. 5.7. Базирование коротких цилиндрических заготовок

Две опорные точки на короткой цилиндрической поверхности образуют двойную опорную базу. Шестая степень свободы ограничена в данном случае шпоночным пазом А.

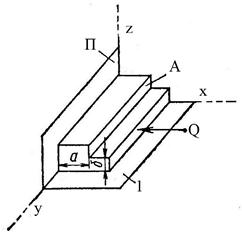

Все перечисленные схемы относятся к схемам полного базирования, то есть базирования с лишением обрабатываемой заготовки всех шести степеней свободы. Их используют при необходимости получения точной координации размеров в трёх направлениях по осям

Рис. 5.8. Упрощенная схема базирования

лежащим обработке уступом А, положение которого определяется размерами

Неточность установки заготовки относительно оси

Вопросы для самопроверки

1. Что такое «базирование»?

2. Перечислите виды баз.

3. Как определяются технологическая, измерительная и установочная базы?

4. Как необходимо закреплять заготовку, осуществив базирование в приспособлении?

5. От чего зависит надёжность установки заготовки в технологической системе?

6. Каковы типовые схемы базирования заготовок?

7. Какую базу выбирает конструктор?

8. Как связана технологичность конструкции детали с выбором баз для её механической обработки?

9. Как следует выбирать технологические базы и фиксирующие элементы при конструировании деталей в массовом производстве?

10. Что такое «короткий палец» и «длинный палец»?

Схемы базирования

Схема базирования – схема расположения опорных точек (рис. 3.5) на базах. Наиболее распространенные схемы базирования заготовок в приспособлениях приведены на рис. 3.6.

Рис. 3.5. Условные обозначения опорной точки на видах сбоку (а) и сверху (б)

Установочные элементы приспособлений, материализующие опорные точки, имеют разнообразную конструкцию, которая зависит от формы баз и числа лишаемых степеней свободы. По конструкции установочные элементы подразделяются следующим образом: опорные штыри, вспомогательные опоры, шайбы, пластины (рис. 3.7–3.10).

Выбор типа и размеров опор зависит от размера и состояния базовых поверхностей: заготовки с обработанными базовыми плоскостями больших размеров устанавливают на пластины (см. рис. 3.10), а небольших – на штыри с плоской головкой (см. рис. 3.7, а) или опорные шайбы (см. рис. 3.9); заготовки с необработанными базовыми плоскостями устанавливают на штыри со сферической или насеченной головками (для упрощения очистки их от стружки) (см. рис. 3.7, б, в).

Опорные штыри могут быть постоянными (см. рис. 3.7) или регулируемыми (см. рис. 3.8).

Для повышения жесткости или виброустойчивости заготовки применяют вспомогательные регулируемые (см. рис. 3.8, а) и самоустанавливающиеся опоры (см. рис. 3.8, б).

Призмы – для установки заготовок наружной цилиндрической поверхностью (см. рис. 3.11):

Рис. 3.6. Схемы базирования заготовок при механической обработке:

а – установка по трем плоскостям; б – в трехкулачковом патроне; в – в центрах; г – диска в трехкулачковом патроне; д – в призмах; е – втулки на оправке с зазором; ж – втулки на разжимной оправке; з – по плоскости и двум отверстиям (на полный и срезанный пальцы)

Втулки центрирующие – для установки заготовок наружной цилиндрической поверхностью. В зависимости от размеров они подразделяются на длинные и короткие (рис. 3.12).

Рис. 3.7. Опорные штыри с головками:

а – плоской; б – сферической; в – насеченной

Рис. 3.8. Вспомогательные опоры:

а – регулируемые; б – самоустанавливающиеся

Рис. 3.9. Опорная шайба

Рис. 3.10. Опорные пластины:

а – плоские; б – с косыми пазами

Рис. 3.11. Призмы:

а – узкие жесткие; б – длинные жесткие

Втулки применяют для заготовок с цилиндрической поверхностью, выполненной по 6–8 квалитетам точности во избежание их пластического деформирования, что возможно при установках в призмах.

Установочные пальцы и оправки – для установки внутренней цилиндрической поверхностью. В зависимости от размеров установочные пальцы подразделяются на длинные и короткие цилиндрические, длинные и короткие срезанные (рис. 3.13).

Рис. 3.12. Схема установки заготовки в короткую центрирующую втулку

Рис. 3.13. Установочные пальцы:

а – цилиндрические; б – срезанные; в – цилиндрические сменные; г – срезанные сменные

Срезанными пальцами выполняют посадку для обеспечения возможности установки заготовок двумя базами, например двумя отверстиями с параллельными осями (см. рис. 3.6, з).

Оправки применяют для закрепления заготовок с центральным отверстием (втулок, колец, зубчатых колес), при обработке которых необходимо обеспечить соосность внутренних (базовых) и наружных (обрабатываемых) поверхностей, а также перпендикулярных торцов к оси отверстия. Центровые и консольные оправки разделяют на жесткие (рис. 3.14, а–в) и разжимные (центрирующие) (рис. 3.14, г, д). К жестким относятся конусные (рис. 3.14, а), цилиндрические с зазором (рис. 3.14, б) и гарантированным натягом (рис. 3.14, в).

Центры: жесткие и плавающие – для установки заготовок по центровым гнездам (рис. 3.15). Поводковый центр предназначен для передачи крутящего момента при обработке заготовки, плавающий центр обеспечивает базирование заготовки в осевом направлении.

Специальные – при установке заготовок но зубчатым поверхностям (что применяется в основном для шлифования центральных отверстий зубчатых колес, когда требуется обеспечить высокую соосность отверстия зубчатому венцу) (рис. 3.16):

Рис. 3.14. Центровые жесткие и разжимные оправки:

а – конусной; б – цилиндрической с гарантированным зазором; в – цилиндрической с гарантированным натягом; г – с гидропластом; д – с гофрированными втулками

Рис. 3.15. Конструктивные разновидности центров:

а, б, в, г – жесткие; д – поводковый; е – плавающий

Рис. 3.16. Схемы установки зубчатых колес с использованием:

а – шариков; б – роликов

Рассмотренные установочные элементы служат для ориентации заготовки в пространстве при обработке детали, сборке или контроле. При этом для повышения жесткости и виброустойчивости заготовок при обработке число опор должно быть равно числу лишаемых степеней свободы. Базирование заготовок осуществляют обычно в следующем порядке:

При этом применяемые установочные элементы должны удовлетворять определенным требованиям:

Пример 3.1

Требуется обработать отверстие диаметром D в заготовке корпусной детали (рис. 3.17), выдерживая размер h и обеспечивая перпендикулярность оси отверстия по отношению к плоскости В. Необходимо выбрать технологические базы и разработать схему базирования.

В качестве технологической установочной базы следует принять плоскость Л, создав при базировании корпусной детали три опорные точки (рис. 3.18), что поз-

Рис. 3.17. Эскиз корпусной детали

Рис. 3.18. Схема базирования корпусной детали

волит выдержать размер h и параллельность оси отверстия по отношению к плоскости А. В качестве направляющей базы следует принять плоскость В с двумя опорными точками, что позволит обеспечить перпендикулярность оси отверстия к плоскости В. Для обеспечения симметричности расположения отверстия относительно размера II в качестве опорной базы следует принять полуцилиндрическую поверхность С, используя при базировании подвижную призму.

Схема базирования заготовки корпусной детали представлена на рис. 3.18.

Пример 3.2

Разработайте схему базирования для цилиндрической заготовки, установленной в призме (рис. 3.19).

Цилиндрическая поверхность заготовки является двойной направляющей базой, лишающей заготовку четырех степеней свободы. Торец заготовки является опорной базой, лишающей заготовку одной степени свободы. У заготовки остается одна степень свободы – неопределенность ее положения по углу поворота относительно оси.

Схема базирования заготовки представлена на рис. 3.20.

Рис. 3.19. Схема установки заготовки

Рис. 3.20. Схема базирования заготовки